Литейка своими руками

С этого видео начинается серия видео о изготовлении оборудования для литья металлов. В видео о изготовлении .

Из за дороговизны , решил самостоятельно построить литейную вакуумную машину . Которая будет способна .

Привет! Я проделал немалый путь в ювелирном литье , с нуля собирая инструмент и получая нужные навыки. И сегодня я .

Показываю, как можно собрать ювелирную литейную машину своими руками, чтобы не покупать дорогую заводскую на .

Листогиб это Просто. Как сделать самодельный листогибочный станок своими руками за пару часов. На самом деле .

Нас пригласили провести один день в цеху производящем чугунное литье. Узнали как льют чугун, делают формы для .

Посмотрел у блогеров и сделал разные смеси для своих нужд. Составы смеси составлены на основе бентонитовой глины .

Заливаем расплавленный алюминий в морской песок. Пробую в работе формовочную смесь для литья алюминия. Состав .

Чтобы ускорить процесс кромления я собрал очень интересный станок, чтобы облегчить и ускорить эту работу, и в этом .

Андрей Левицкий был одним из многочисленных львовских рестораторов, как вдруг ему понадобилась хорошая пряжка для .

Невероятно, но это работает! Простой способ изготовления алюминиевой крышки водяного насоса BMW методом литья в .

Литье алюминия в домашних условиях. Расплавить алюминий без использования промышленных технологий можно легко .

Очень простая и дешевая печь для плавки металлов, от цинка и алюминия до латуни и меди. Сделать такую печь легко, это .

Алюминий достаточно легкоплавкий металл, из которого можно успешно отливать необходимые детали в домашних условиях. Рассмотрим технологию литья на примере изготовления автомобильной проставки под переднюю стойку.

Материалы:

- алюминиевый лом;

- строительный песок;

- бентонитовая глина (кошачий наполнитель);

- тальк или детская присыпка;

- деревянная рейка или доска.

Технология литья алюминия в домашних условиях

Чтобы отлить деталь, необходимо сначала сделать форму по оригинальной запчасти. Если оригинал поврежден, то его следует отреставрировать. В данном случае расколотая старая проставка склеивается суперклеем. Отверстия на ней заделываются пластилином. При этом от них должны остаться углубления на 2 мм, по которым потом можно провести сверление.

Далее изготавливается формовочная смесь. Для этого перемешивается просеянный песок и измельченный наполнитель для кошачьего туалета, являющийся бентонитовой глиной. Пропорция смешивания компонентов зависит от свойств песка. Нужно, чтобы слегка увлажненная смесь при прессовании не распадалась.

Из реек или досок делается рамка. Она устанавливается на ровное основание и в нее укладывается прототип для литья. На деталь и дно рамки насыпается тальк или детская присыпка, чтобы формовочная смесь не прилипала.

Сверху детали в рамку просеивается формовочная смесь. Достигнув верхней границы формы, песок утрамбовывается торцом широкого бруска или рейки.

После уплотнения лишняя формовочная смесь убирается, и рамка переворачивается. По детали наносятся легкие постукивания металлическим предметом, чтобы она отошла от уплотненного песка с глиной. Далее оригинал аккуратно извлекается.

Как только он приобретет жидкое состояние, на поверхность всплывет шлак, который нужно удалить. Он собирается прутиком, ложкой или другим удобным предметом. В результате должен остаться чистый металл.

Расплавленный алюминий быстро выливается в форму, установленную ровно по уровню. Жидкий металл имеет сильное поверхностное натяжение, поэтому растекается плохо и имеет выпуклую поверхность. Чтобы ее разровнять, нужно слегка встряхнуть форму.

Она имеет достаточно грубую поверхность, поэтому нуждается в доработке наждаком, напильником и шкуркой. В ней сверлятся отверстия, где они нужны.

Литье действительно выручает, когда нужна редкая или чрезмерно дорогая деталь, которую дешевле или проще сделать, чем искать и покупать. Конечно, для этого потребуется соорудить горн и тигель. Но заполучив такое оборудование, можно делать множество интересных и полезных проектов.

Смотрите видео

Технология листья со всеми подробностями представлена в видеоролике.

Существует масса доступных для плавки материалов, с температурой плавления в доступных для любительских начинаний пределах. В сети целая куча примеров самодельных печек, на том же самом ютубе полно видео о них. Вот и пришла идея, разместить на нашем форуме руководство по созданию таких печек. Руководства, благодаря которым любители смогли бы создать у себя дома небольшую печку для плавки выбранных им материалов. Конструкции любительских печек весьма разнообразны и тут пожалуй стоит учитывать не только характеристики которыми данная печь обладала бы, но и возможности по ее созданию.

Облазил целую кучу ресурсов и нашел пожалуй наиболее оптимальные советы по созданию подобной печки с домашних условиях. И так:

1. Определите необходимый размер вашей печи. Для литья небольших предметов весом менее 1-2 килограмм, достаточно будет 30-сантиметровой (12 дюймов) плавильной камеры с тиглем вместимостью 1 литр.

2. Подбор материалов, которые выдержат температуры, создаваемые в печи. Например если в качестве топлива использовать древесный уголь (поскольку он доступен и недорог), то температура его горения (теплотворность) в потоке воздуха составит около 1250 градусов Цельсия. В то же время температура горения каменного угля в воздушном потоке превышает 1650 градусов Цельсия, так что древесный уголь более пригоден в качестве топлива для плавильной печи, собранной из легко доступных конструкционных материалов - ведь в пламени каменного угля, обдуваемого воздухом, расплавится даже сталь. Поэтому в связке с древесным углем можно использовать для изготовления плавильной камеры листовую оцинкованную сталь.

3. Сделайте из вашего материала два цилиндра. Хотя алюминий вполне можно расплавить и в банках из-под краски или металлических ведрах для мусора. Но такие ненадежные емкости придут в негодность после нескольких плавок, поэтому лучше, приложив небольшие усилия, сделать более надежную емкость, которая выдержит определенное количество плавок.

Внутренний цилиндр должен быть достаточно большим, чтобы вместить ваш плавильный тигель, оставив при этом место для топлива вокруг тигля; также он должен быть достаточно глубоким, чтобы вы смогли накрыть этот цилиндр вместе с тиглем крышкой. Внешняя стенка камеры (больший цилиндр) предназначена для обеспечения дополнительной безопасности в случае расплавления внутренней стенки, а также для лучшей теплоизоляции внутренней камеры. Между обоими цилиндрами должна быть теплоизоляционная смесь, например из - огнеупорного известкового раствора или сухого песка.

4. Прикрепите внешний цилиндр к металлическому дну. Лучше всего делать это сваркой. После чего необходимо разместить под металлическим дном - огнеупорные кирпичи. Эти термостойкие кирпичи будут поддерживать вашу печь во время плавки и термоизолируют ее раскаленное дно.

5. Просверлите или вырежьте во внешнем и внутреннем цилиндрах отверстие диаметром около 6 см (2 1/4 дюйма) вблизи дна под наклоном внутрь и вверх, так чтобы воздух свободно поступал к тиглю, обеспечивая горящее топливо кислородом.

6. Отрежьте металлическую трубку диаметром 6 см и длиной полметра или более (подойдет тонкостенная металлическая трубка для проводов) - она послужит для подвода воздуха к плавильной камере; приварите ее к отверстию во внешнем цилиндре или прикрепите шурупами.

7. Отрежьте круг листового металла, достаточно большой, чтобы он полностью закрывал камеру сверху. Вырежьте в этом круге отверстие размером 15X15 см (6X6 дюйма), которое будет служить для свободной циркуляции воздуха и для добавления металла в тигель; вырезанный фрагмент послужит в качестве крышки. Для удобства можно приделать к крышке ручку.

8. Изготовьте тигель (плавильный котел). Можно использовать котел из нержавеющей стали. Для того, чтобы можно было выливать расплавленный металл из тигля, необходимо прикрепить к нему стальную ручку, которая выступала бы сверху из плавильной камеры.

9. Подсоедините воздуходувку к металлической трубке, встроенной ранее вблизи дна корпуса. Можно использовать старый фен или маломощную машинку для сдувания листьев. Подойдет любое приспособление, которое обеспечит необходимый воздушный поток через трубку. При этом необходимо помнить, что слишком сильный поток воздуха может привести к интенсивному и быстрому сгоранию угля, а недостаточный воздушный поток подавит горение и не обеспечит вам необходимую температуру.

10. Поместите тигель на огнеупорный кирпич или другую подставку, так чтобы он сохранял устойчивость при плавке. После того, как вы покроете дно печи древесным углем, установите тигель на подставку, погрузив его в древесный уголь. Заполните древесным углем пространство между камерой и тиглем так, чтобы края тигля выступали над углем примерно на 3 см. Положите в тигель кусочки металла, который вы хотите расплавить, и подожгите уголь. Когда уголь разгорится, включите воздуходувку. Это займет всего несколько минут - как только уголь начнет обдуваться воздухом, он запылает. Накройте печь крышкой, чтобы сохранить тепло внутри нее.

11. Перед снятием крышки и разлитием расплавившегося металла, прекратите подачу воздуха, чтобы снизить интенсивность горения.

Современные композитные материалы позволили самостоятельно изготавливать пластмассовые детали самостоятельно, своими руками.

Сегодня узнаем, как происходить литье пластиковых деталей в домашних условиях.

Немного о технологии литья в домашних условиях

За два часа 5 пластмассовых изделий

Для изготовления пластмассовых изделий потребуется некоторая подготовка – нужно изготовить силиконовую матрицу, а также подложку-столешницу из этого же материала.

Формы для литья изготавливают из высококачественного силикона “Эластолюкс”. В роли исходника берут мастер-модели, сделанные на 3D принтере, или же оригинального модели промышленного производства.

Подложки, как правило, делают из более дешевых силиконовых материалов, например, “Эластоформ”.

Процесс изготовления пластмассовой заготовки

Литье пластмасс в силикон

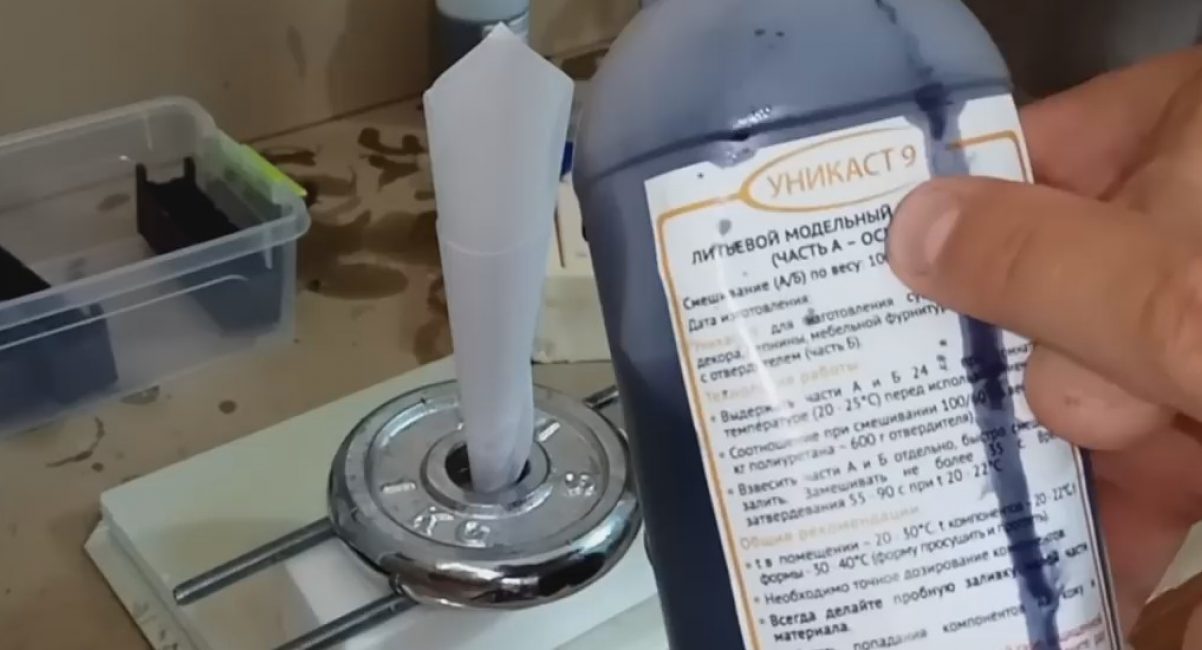

В роли литьевого материала будем использовать двухкомпонентный полиуретан “Уникаст 9”, состоящий из непосредственно самого полиуретанп и затвердителя.

Цена за 1 упаковку этого расходника в магазинах составляет около 900 рублей, где о.5 кг основы и 0,3 затвердителя.

Шаг №1 – подготовка полиуретана

Поскольку изделие требуется темного цвета, то вначале в основу нужно добавить колер. Продаётся он отдельно. На одну упаковку “Уникаст 9” требуется около 100 капель – для темно синего цвета.

Чтобы оттенки изделий не отличались, колер нужно добавлять на весь объем полиуретановой основы.

Шаг №2 – подготовка литьевой формы

Силиконовую форму перед началом работ нужно подготовить – обработать её разделителем. Для этой роли отлично подойдут как вазелиновые смеси, так и разделители на керосиновой основе.

Шаг №3 – фиксация литьевой формы на подложку

Добавляем гнёт на форму

Поскольку в качестве основания для силиконовой формы используется подложка из аналогичного материала, то они плотно друг к другу прилегают. Однако для того, чтобы полностью исключить подтёки раствора, нужно форму прижать к силиконовой подложке дополнительным грузом.

Шаг №4 – воронка для литья

Из бумаги делаем одноразовую воронку и вставляем её в литник формы.

Шаг №5 – подготовка полиуретанового состава

Готовим реактивы к смешиванию

Для этой цели лучше пользоваться точными электронными весами.

Помещаем пластиковую ёмкость на весы и обнуляем последние.

Наливаем нужное количество полиуретановой основы – для каждой формы объём высчитывается отдельно.

Добавляем затвердитель из расчета 0,6 к 1. Т.е. на 20-ть грамм основы нужно 12 грамм затвердителя.

Шаг №6 – перемешиваем реактивы

Не более 30 секунд

Перемешивать не более 30 секунд – быстро начинается химическая реакция, о чём свидетельствует нагревание смеси.

Шаг №7 – литьё

Выливаем содержимое из ёмкости в силиконовую матрицу.

Шаг №8 – вынимаем изделие из формы

Чтоб достать, нужно удалить ножки из литников

По прошествии 20 минут можно доставать пластмассовое изделие.

Для этого удаляем воронку с застывшими излишками пластика, а из литников выбираем пластмассовые “ножки”.

Достаём готовое изделие из формы.

Результат и подведение итогов

Изделие получилось отличного качества, на весь процесс ушло около 30 минут. Осталось лишь немного доработать заготовку: отрезать ножки литников, немного зачистить изделие шкуркой.

Если сравнивать эту технику изготовления пластмассовых изделий с ЗD печатью, то можно с уверенностью сказать, что литьё выигрывает по скорости изготовления: 1 шт за 30 минут против 4- часов. Что касается стоимости сырья, то у 3D печати оно дороже в 3-3,5 раза.

Здравствуйте. Всем доброго времени суток и всех с Новым годом! Хочу вам представить работу "Бесколлекторный двигатель", которая была подготовлена для участия в конкурсе мной и моими учениками станции юных техников.

Изготовление бесколлекторного электродвигателя является актуальным, так как данные двигатели для авиа- и других моделей производят только в зарубежных странах, стоимость таких двигателей очень высока.

Этот двигатель был эксперементальным, на модель его так и не поставили, он так и остается выставочным экспонатом. Но были изготовлены другие двигатели, которые мы сейчас используем на моделях.

Использование заготовки, отлитой в муфельной печи, неодимовых магнитов, взятых с DVD-проигрывателей, CD-приводов, автомагнитол, вала вместе с подшипниками, взятых от старого видеомагнитофона,провода ПЭВ-2 1,05 позволили нам создать легкий, мощный и высокооборотистый бесколлекторный электродвигатель, который имеет следующие технические характеристики:

- масса двигателя: 190 грамм

- высота двигателя без вала: 40

- диаметр: 52 мм

- диаметр вала двигателя:6 мм

- количество используемых элементов питания при тестировании:3S-6S Li-Po

Цель разработки: изготовление двигателя с высоким КПД стоимостью изготовления ниже, чем приобретенный в магазине. Учитывая, что один двигатель - это лучше чем испорченный видеомагнитофон и десяток убитых CD- DVD-приводов, DVD- проигрывателей, так как весь этот хлам на станцию юных техников везут кучами, да и детишкам есть что покрутить.

Главное преимущество - отсутствие вращающихся контактов и переключающихся контактов вообще - а это главный источник потерь в электродвигателях на постоянных магнитах.

Как уже говорилось ранее, для изготовления данного двигателя нам потребовалась заготовка, которую мы отлили в муфельной печи. Получилась заготовка 60 мм в диаметре и 100мм высотой. На токарно-винторезном станке ТВ-4 обработали и выточили корпус двигателя. Так как чертежей не было, оттолкнулись от статора, который у нас имелся и от подшипников,плюс неодимовые магниты, зазор между магнитами и статором должны быть минимальными на сколько это возможно. Это скажется на мощности двигателя. Размеры магнитов должны выбираться исходя из размеров ротора и статора, толщина исходя из толщины уже существуещего магнита на роторе моторчика. Магниты должны быть установлены с чередованием полюсов S-N-S-N-S. Мы взяли 14 магнитов и разложили их в одну полоску на столе. Взяли 2 маркера разного цвета и все четные пометили одним цветом, нечетные - другим. Затем аккуратно по одной штучке, не переворачивая, именно так как они лежали приклеили их внутрь ротора.

Проверка качества намотки производится мультиметром. Провод не должен быть сломан или с поврежденной изоляцией. Сопротивление обмоток должно быть примерно одинаковым. Провода обмотки не должны быть закорочены между собой или на статор (в случае повреждения изоляции).

P.S. Если покупать все комплектующие - это может и невыгодно, но в нашем случае материал для сборки просто лежал без дела. Это списанные из других школ компьютеры, пылящиеся в подвале, сгоревшие DVD-проигрыватели, морально устаревшие автомагнитолы. И это все все в дело.

И вот двигатель ожил. (Первое испытание).

Работа на выставке

Читайте также: