Кварцевый агломерат своими руками

Кварцевый камень (кварцевый композитный камень, кварцевый агломерат) - это соединение природного минерала .

Добрый день, друзья! Мы завершаем наши выпуски посвященные столешницам, далее будет много интересных выпусков .

Решил выложить видео о своей работе , переработка натурального камня , кварцевого агломератом . Видео -это просто .

Изготовление изделий из натурального и искусственного камня, работаем по Москве Московской области,отправляем .

Технология GraniStone позволит вам создавать красивые столешницы, мойки, подоконники, ванны, барные стойки любых .

Это видео для тех, кто не боится экспериментировать и хочет сэкономить на ремонте. Но экономия должна не только .

Кварцевые агломераты, от компании Китай Камень. полный цикл изготовления.Все этапы производства в прямом эфире с .

Фильм о способах производства кварцевого агломерата. В этом фильме Вы узнаете из чего и как делают искусственный .

всем привет во второй части мы расскажем вам как накатывать фигурный профиль кантофрезом ,как и чем заполировать .

Как рассчитать мощность: Напряжение ÷сопротивление = электрическая мощность 12K = 33 Ом/метр Например: 220 В (10 .

Да вообще феерично, бомбически, улетно. Вот так отозвался обладатель этой офигенной столешницы. Керамогранит .

Привет народ в этом видео я покажу пару моментов перед началом раскроя столешницы из искусственного камня. Как не .

всем привет,в этом видео мы вам расскажем как сделать столешницу из кварцевого камня с профилем "О". Как подготовить .

Подбирая мебельный гарнитур для кухни, особое внимание уделяют рабочей поверхности. Она должна отвечать всем требованиям относительно надежности, прочности, и в то же время иметь привлекательный и эстетичный вид. Конечно, можно решить вопрос, купив понравившийся вариант в магазине, но такое приобретение обойдется в приличную сумму. Можно рассмотреть и другой вариант – самостоятельное изготовление. Для этих целей подойдет популярный на сегодняшний день материал – искусственный камень. Давайте разберемся, как изготавливается столешница из искусственного камня своими руками в домашних условиях с минимальными затратами времени, сил и средств.

Современные искусственные материалы

Искусственный камень относится к группе композитных материалов, в основу которых входят:

- наполнители;

- пигменты (минеральные);

- полимерные смолы (связывающие компоненты).

Из акрила в ванной

В зависимости от вида смолы выделяют несколько типов материала. Например, при использовании акриловой смолы получают прочный лист камня, который устойчив к высоким температурам (до 200° С), из-за данной характеристики столешница может быть использована преимущественно в ванной комнате. Для кухни же подойдет более термостойкий материал, в состав которого входят полиэфирные смолы. Они выдерживают температуры до 600° С.

Кроме устойчивости к воздействию высоких температурных показателей, можно выделить еще несколько преимуществ искусственного камня:

- доступная цена;

- водостойкость;

- прочность;

- длительный эксплуатационный срок;

- широкая палитра цветов;

- возможность проводить реставрационные и ремонтные работы;

- экологичность;

- безопасность;

- простота в уходе.

Из полиэфирной смолы

На фоне такого списка достоинств необходимо выделить всего один недостаток: склонность к появлению царапин и прочих поверхностных дефектов. Если изучать свойства материала более тщательно, то можно будет выделить еще плюсы и минусы, но самые основные и важные были рассмотрены.

Обратите внимание! Изготовить лист искусственного камня можно самому. Для этого из компонентов готовят смесь, которую впоследствии наносят на ДСП (основу) или же заливают в специальную форму.

Акриловый камень

Несмотря на то, что акриловая смола, в сравнении с полиэфирным связующим компонентом, выдерживает меньшую температуру, из-за доступной цены она имеет большую популярность. Не так давно на рынке появился новый материал – кварцевый агломерат, который отличается видом и качеством вяжущего вещества, то есть смолой. Так, новинка среди искусственных камней имеет несколько преимуществ из-за таких повышенных характеристик:

- жесткость;

- прочность;

- термоустойчивость.

Также камень не боится механических повреждений в виде царапин и потертостей. В отличие от акрила кварцевый конгломерат имеет небольшое разнообразие текстур и цветов: имитация гранита и мрамора.

Обратите внимание! На отечественный рынок качественный искусственный камень (кварцевый конгломерат) поставляют только зарубежные производители.

Подготовительные работы

Изготовление столешницы

Для тех, кто имеет даже небольшие знания в столярном деле, самостоятельно изготовить столешницу из искусственного камня не составит большого труда. Прежде, чем приступить к процессу, необходимо приобрести такие материалы:

- Лист искусственного камня на основе акрила. В магазине можно найти листы со стандартными габаритами 3,66×0,76 м с толщиной 12 мм. Есть и более тонкие пласты от 3 до 6 мм толщиной.

- Подложку из влагостойкой фанеры (толщина 30 мм). Вместо фанеры допустимо использовать ДВП и ДСП, но только в случае установки столешницы в комнате с умеренной влажностью, иначе вода разрушит структуру искусственного камня.

- Двухкомпонентный клей.

Кроме этого, подбираем инструмент и оборудование согласно перечню:

- шлифовальная машинка (плюс орбитальная);

- лобзик;

- пила (дисковая и торцевая);

- дрель;

- пылесос;

- карандаш;

- линейка;

- фреза (высокого качества);

- фрезер и фрезы;

- пистолет клеевой;

- направляющая шина.

Обратите внимание! Практически все вышеперечисленное найдется у каждого хозяина. Если специальных приборов нет, то их можно взять в аренду в магазинах.

Схема столешницы

В список подготовительных работ входит проектирование столешницы и ее замеры. Для удобства и точности все полученные данные заносят на лист бумаги и зарисовывают схемы. Так, сначала определяются не только с размерами, но и с конфигурацией. Самой простой считается прямоугольная форма, с которой справится каждый, но если речь идет об угловой или П-образной столешнице, то процесс усложняется. Длину измеряют по имеющейся основе стола, глубина равняется около 60 см, исключением является нестандартная мебель, сделанная по индивидуальному заказу.

Обратите внимание! Для надежности по полученным замерам изготавливают макет будущей столешницы с отверстиями под раковину или варочную поверхность. Составляется карта раскроя из плотного картона или листов ватмана.

Технологический процесс изготовления

На примере рассмотрим изготовление стандартной столешницы прямоугольной формы с такими размерами:

Процесс

Так, переносим полученные после замеров данные на лист фанеры и искусственного камня. С помощью фрезера торцуем края самой столешницы и формируем контуры вырезов под мойку и варочную поверхность. Перевернув столешницу изнаночной стороной, обрабатываем профиль, то есть, наносим канавку глубиной 20 мм под кромку. Из листа фанеры нужно вырезать несколько полосок для формирования каркаса (ширина не превышает 7 см).

Обратите внимание! Прежде чем наносить кромку на искусственный камень, необходимо очистить и обезжирить поверхность. Для этого подойдут как спирт, так и ацетон.

Следующий этап изготовления столешницы заключается в проклеивании кромок и рамы из подготовленных полосок фанеры. Следуем простому алгоритму действий:

- При помощи пистолета или тюбика наносим клей на кромки, прикладываем их к столешнице и фиксируем струбциной (клей сохнет достаточно быстро, поэтому необходимо действовать оперативно).

- После полного высыхания (ориентироваться во времени следует согласно инструкции к клею) выступивший клей удаляем при помощи стамески.

- Аналогичным способом, но с помощью силиконового клея, фиксируем фанерную раму и ожидаем не менее 7 часов.

- Если образовались открытые участки между кромкой и фанерой (не более 2 мм) наносим слой силикона и выравниваем до совпадения уровней.

- Чтобы придать гладкость клеевым слоям, используем фрезу с нижним подшипником.

- Шлифовальной машинкой проводим шлифование всей фанеры.

- Переворачиваем столешницу лицевой стороной вверх и с помощью фрезера округляем кромку.

- Проводим шлифование искусственного камня до получения полуматовости.

- Закругляем пристеночный бортик.

После этого полностью готовую столешницу из искусственного камня можно устанавливать на основу.

В этом видео показано, как устанавливать столешницу из акрилового камня Max-Top:

Обратите внимание! Если необходимо изготовить столешницу L-образной формы используют 2 элемента, которые стыкуют по прямой. Для выполнения этой задачи необходимо проводить одновременное фрезерование – зеркальная фрезеровка.

Ремонтные и реставрационные работы

Как уже было сказано, большим преимуществом искусственного камня является возможность подвергать его реставрации. Столешницы, как и любой рабочий элемент, постоянно подвергаются механическим воздействиям. Проводить ремонт можно, если на поверхности образовались:

- царапины;

- трещины;

- вздутия;

- сколы;

- потертости и пятна.

Для удаления трещин поверхность сначала очищают от загрязнений и обезжиривают. Затем проводят зачистку краев, из-за чего размер дефекта увеличится. В образованный зазор заливают двухкомпонентный клей. После полного застывания место шлифуют для выравнивания поверхности до гладкого состояния.

При неглубоких царапинах или дефектных пятнах достаточно затереть их наждачной бумагой, подбирая необходимый размер фракций. Лучше всего выполнить этот процесс в несколько этапов: на первом использовать крупное зерно, а на самом последнем – мелкое. Полируют поверхность дрелью с войлочной насадкой.

Обратите внимание! Использование наждачной бумаги и дрели возможно только для столешниц с толстым листом камня.

Ремонт столешницы

Провести удаление появившихся вздутий также можно самостоятельно. Для этого фрезером вырезается место дефекта, а из остатков листа камня выкраивается заплатка. Края хорошо смазывают клеем и фиксируют в месте повреждения. После высыхания проводят шлифовку и удаляют остатки клея.

Важно отметить, что при проведении любых ремонтных работ столешницы будут снижаться прочные характеристики камня, поэтому специалисты рекомендуют изначально использовать качественный материал от надежного производителя.

Полировка столешницы

Обратите внимание! Никогда не выбрасывайте даже небольшие остатки искусственного камня, так как они могут пригодиться при проведении реставрационных работ.

Итак, в статье мы рассмотрели процесс изготовления столешницы из искусственного камня простой формы, а также привели важные сведения и рекомендации. Подводя итоги, можно сказать, что при самостоятельном выполнении работ стоимость столешницы будет в несколько раз меньше новой из магазина или мастерской. Достаточно выделить несколько дней, следовать советам, придерживаться полученных замеров.

Видео

В этом видеоматериале вы можете увидеть, как изготавливают акриловый камень:

Посетив однажды завод по производству кварцевого агломерата, вы многое узнаете об особенностях данного материала. В этой статье пойдет речь о самых современных технологиях производства в данной сфере, и многие известные производители используют аналогичные технологии в своей работе.

Думаю, стоит начать с рассказа о сырье. Процентное соотношение компонентов смесей для производства кварцевого агломерата примерно одинаковое у всех производителей.Технология производства подразумевает наличие оборудования для плоских заготовок, что в дальнейшем позволяет избежать их утомительного распиливания. Теоретически возможно изготовить кварцевый агломерат по принципу производства мраморного агломерата, однако в последующем неизбежно возникнут проблемы, связанные с нарезкой и полировкой. В этом случае, чтобы достичь нужного результата, придётся придерживаться технологий по нарезке и полировке гранита. Именно поэтому для производства плит из такого твердого минерала как кварц, требуется специализированное технологическое оборудование.

Итак, самое время рассказать как все происходит на заводе:

Сырье

Для производства слэбов из кварцевого агломерата необходимы: кварцевая крошка (зернистость ее может различаться и по большей части именно она определяет текстуру конечного продукта); кварцевая пудра (главный заполнитель пустот); ненасыщенная полиэфирная смола; и красящие пигменты.

Система подачи сырья

На заводе присутствуют несколько видов систем подачи сырья, поскольку агрегатное состояние компонентов различается: полиэфирная смола находится в жидком состоянии, остальные компоненты представляют собой пыль или каменную крошку. Таким образом, для транспортировки пылеобразных компонентов используется система винтовых конвейеров, а для песчаных – система стандартных ленточных конвейеров. Для красящих пигментов, применяемых в небольших количествах, существует отдельная система подачи сырья.

Смешивание компонентов

Первая фаза при производстве слэбов кварцевого агломерата – смешивание компонентов. Производственная линия должна быть оборудована двумя или тремя смесителями, в некоторых случаях их должно быть ещё больше. Использование нескольких смесителей обусловлено двумя причинами:

1) смесь должна постоянно перемешиваться и непрерывным потоком перемещаться по конвейеру, пока один смеситель выгружает содержимое в форму, второй загружает следующую партию;

2)чтобы получить двух или трехцветные плиты (могут применяться 2 или 3 красящих пигмента), сырье сначала перемешивается по отдельности в смесителях с вертикальной мешалкой. После этого, смесь попадает в третий аналогичный смеситель, где она немного перемешивается перед попаданием в пресс-форму. В результате получится уникальная цветовая гамма и текстура плиты.

Заполнение смесью пресс-форм

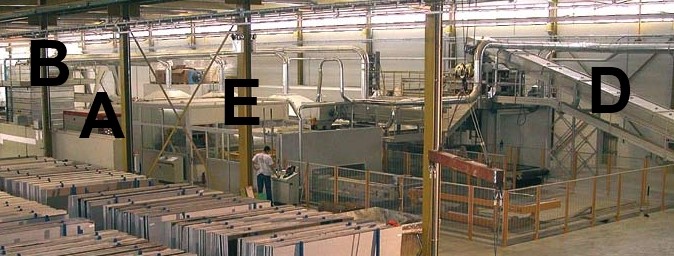

Буквой D на фотографии обозначен конвейер, который транспортирует смесь из смесителя в блок заполнения пресс-форм. В точке E пресс-форма равномерно заполняется смесью.Весь модуль заполнения пресс-форм герметичен, поскольку смола, используемая при производстве, выделяет токсичные пары.

Вакуумный вибропресс

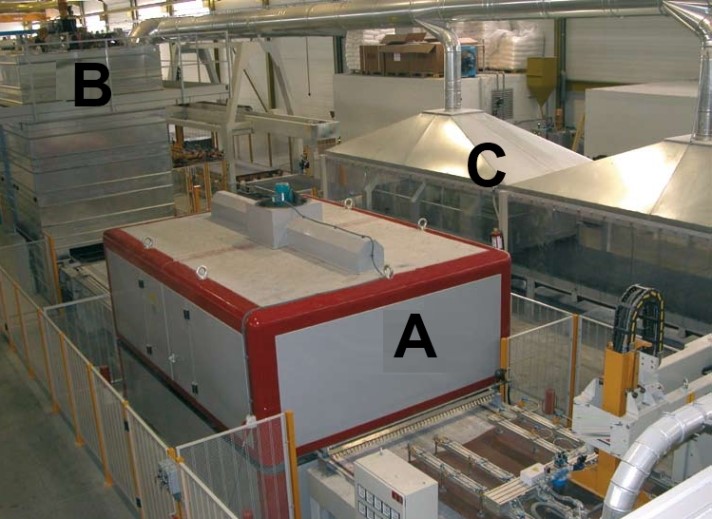

В точке А расположен небольшой вакуумный вибропресс. Вот и весь секрет, эта установка позволяет избавиться даже от малейших полостей и создать высококачественный искусственный камень.

Полимеризационная камера

В точке Bрасполагается полимеризационная камера. Полиэфирная смола вступила в химическую реакцию ещё до заполнения пресс-формы, поэтому к тому моменту, как пресс-форма попадет в полимеризационную камеру, смесь уже достаточно затвердеет, хотя ещё и не превратится в монолит. По сути, полимеризационная камера – это огромная печь, в которой при определенной температуре запускается реакция полимеризации полиэфирной смолы. Размер полимеризационной камеры –один из факторов, который определяет производственные мощности всего завода. Чем она больше, тем выше пропускная способность всей линии.

Устройство, извлекающее плиту из пресс-формы (F)

После того, как плита покинула полимеризационную камеру, она ещё очень горячая, на неё даже руку не положить. Самое время достать её из пресс-формы. На фотографии ниже вы можете увидеть пресс-формы (G), из которых уже извлекли плиты (H).

Линия очистки пресс-форм (C)

Думаю, многим интересно, что же обозначает буква C на нескольких последних фотографиях. Итак, буквой Cотмечена линия очистки пресс-форм. Первые пресс-формы изготавливались из бумаги, однако со временем от них пришлось отказаться. Бумажные пресс-формы были одноразовыми, что влекло за собой дополнительные затраты по их утилизации, и это не говоря уже о достаточно высокой закупочной цене. Вскоре после этого появились пресс-формы из резины, для которых были построены очистные линии с водоочистными сооружениями для отходов.

Калибровка и полировка плит

Это завершающая фаза. Интересная деталь, слэб кварцевого агломерата сначала калибруется с обеих сторон и лишь после этого направляется на полировку. Таким образом, последняя стадия производства начинается с робота JOT, который загружает плиту, после чего выполняется первая калибровка необработанной стороны. И тут в дело вступает невероятно крутое устройство, а именно встроенная установка для переворачивания плит. Остальная часть производственной линии практически идентична линии по шлифовке и полировке гранитных плит. В конце обработки, плиту осматривают на наличие каких-либо дефектов.

Агломерат (от латинского agglomero — присоединяю, накопляю) - соединение различных минералов, связанных каким-либо веществом. Агломерат, как разновидность строительного материала, был известен ещё в Древнем Риме. К примеру, из комбинированного материала, основу которого составляли каменный щебень и связующие компоненты (цемент, каменная пыль), был построен такой великий памятник архитектуры, как Колизей.

Кварцевый агломерат (кварцевый композит, кварцевый камень)– результат новейших технологий в строительной индустрии. Основные сырьевые компоненты кварцевого агломерата – природный горный кварц и полиэфирная смола. Технология производства кварцевого агломерата была изобретена и запатентована итальянской компанией Breton и получила название Bretonstone ®. Современный и инновационный продукт, получивший название кварцевый агломерат (кварцевый камень), был призван стать альтернативой уже известным природным и искусственным отделочным материалам, совместив в себе все самые лучшие качества этих материалов и одновременно лишившись их недостатков.

На сегодняшний день во всем мире насчитывается более 80 заводов, выпускающих продукцию по технологии Bretonstone®, известную под такими торговыми марками, как Caesarstone™ (Израиль), Technistone™ (Чехия), Vicostone (Вьетнам), Compac (Португалия), Cimstone™ (Турция), Samsung Radianz™ (Корея), Quarella™ (Италия), SantaMargherita™ (Италия), Silestone™ (Испания), Stone Italiana™ (Италия), Cambria (США), Quartzforms (Германия), Belenco (Турция), PlazaStone (Россия) и т.д.

Последние несколько лет кварцевый камень завоевывает все большую и большую популярность и на российском рынке, в то время как в Европе, США, Канаде, Австралии и других странах мира, к примеру, данный материал по совокупности своих свойств (см. раздел "Свойства и характеристики") уже давно признан наилучшим выбором для изготовления столешниц и других рабочих поверхностей (см. раздел "Область применения").

Технология производства кварцевого агломерата представляет собой сложный, многофункциональный и полностью автоматизированный процесс:

Дробленый природный горный кварц в специальных миксерах смешивается со связующим материалом - полиэфирной смолой – и красящими пигментами. Доля природной кварцевой крошки в смеси составляет примерно 93%. Кварц придаёт конечному продукту высочайшие прочностные характеристики, а полиэфирная смола – устойчивость к изгибающим и ударным нагрузкам.

Далее смесь разрыхляется, распределяется в резиновые формы и поступает на линию вакуумного вибропрессования. В результате работы пресса получается однородная по своему составу смесь, полностью лишенная скрытых микропор и трещин. Как следствие, конечный продукт обладает практически нулевым показателем влагопоглощения и абсолютно не подвержен распространению микроорганизмов.

Далее формы со смесью поступают в многоуровневые печи, где при температуре около 104 градусов по Цельсию происходит начало каталитической реакции полиэфирной смолы, которая, затвердевая, становится твердым инертным веществом, соединяя сыпучие материалы в твердую однородную плиту.

Далее готовые плиты поступают на линию охлаждения, затем на линию шлифования и полирования.

Читайте также: