Контроллер машиниста своими руками

Контроллеры машиниста служат для дистанционного (косвенного) управления работой тяговых двигателей в тяговом и тормозном режимах; с их помощью подключают к источнику низкого напряжения и отключают в определенной последовательности провода цепи управления, т. е. включают и выключают в определенной последовательности высоковольтные аппараты при пуске, регулировании скорости движения, остановке, изменении направления движения и электрическом торможении электровоза или электропоезда. Контроллер машиниста имеет ряд рукояток, каждая из которых предназначена для определенных операций управления и имеет несколько фиксированных позиций, соответствующих определенным включениям аппаратов силовой цепи.

При конструировании контроллеров должны быть соблюдены требования, обеспечивающие простоту и легкость пользования ими и наиболее простую кинематику блокировочных механизмов; наименьшие массу и габаритные размеры аппарата; надежность работы его переключающих устройств, удобство осмотра и ремонта всех его деталей. Распределение функций управления и расположение отдельных рукояток контроллера выполняют так, чтобы обеспечить простоту и удобство пользования ими и не допускать отвлечения машиниста от наблюдения за сигналами, путем и контактной сетью. Механические блокировки в контроллере создают взаимозависимость между рукоятками, что предотвращает ошибочные действия машиниста.

Одну из рукояток, чаще всего реверсивную или реверсивно-селективную, на каждом контроллере машиниста делают съемной. Съемная рукоятка может быть снята с аппарата только в нулевом поло жении, в которое ее можно поставить после возвращения других рукояток также в нулевое положение. Контроллер машиниста устанавливают в каждой кабине управления, а реверсивную или реверсивно-селективную рукоятку выдают одну на все контроллеры состава. Поэтому машинист не может случайно оставить какую-либо рукоятку на одном из контроллеров во включенном положении, так как это вызвало бы нарушение правильной работы электрических цепей при управлении составом с другого контроллера.

По конструкции различают контроллеры машиниста барабанные, кулачковые и бесконтактные.

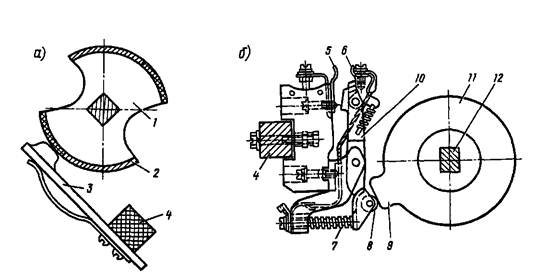

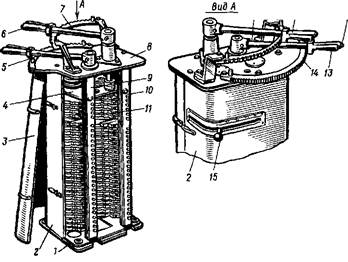

В барабанных контроллерах замыкание и размыкание цепей проводов управления осуществляют сегментами 2 при повороте барабана 1 на определенный угол. К сегменту 2 прижимаются пальцы 3, которые соединены с соответствующими проводами цепи управления. Пальцы укреплены на стойке 4

В кулачковых контроллерах замыкание и размыкание цепей проводов управления осуществляют кулачковые контакторы (контакторные элементы), укрепленные на стойке 4, на которые воздействуют кулачковые шайбы 11.

При вращении рукояткой вала 12 контроллера кулачковая шайба 11 своим выступом 9 нажимает на ролик 8 и размыкает цепь контактами 5 и 6, к которым присоединены провода цепи управления. Как только выступ шайбы пройдет ролик, пружина 7 повернет рычаг 10 и снова замкнет контакты 5 и 6.

В барабанных контроллерах при скольжении пальцев по поверхности сегментов сильно изнашиваются их контактные поверхности. Износ увеличивается с увеличением длины пути скольжения пальцев, а также при образовании дуги на контактах. В этом отношении контроллеры барабанные уступают кулачковым, которые применяют на всем отечественном э. п, с. В качестве примера рассмотрим кулачковые контроллеры машиниста 1 КМ-84 и КМЭ-8.

|

Рис. Схемы кулачковых контакторов контроллеров машиниста

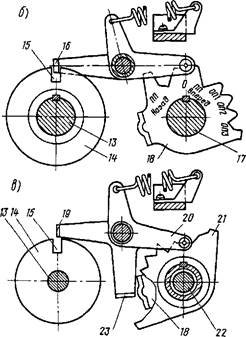

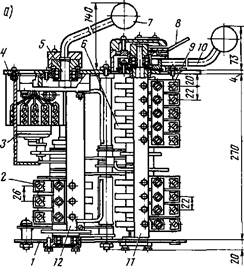

Все узлы контроллера машиниста КМ-84 электровоза ВЛ80 С смонтированы между двумя рамами 1 и 4 , соединенными рейками 11 и 12. Группы кулачковых контакторов 2 и 9 приводятся в действие валами, которые соединены со своими рукоятками — главной 10, тормозной 7 и реверсивной 8. Рукоятка 8 съемная. Каждый вал состоит из стальной оси и насаженных на нее кулачковых изоляционных прессованных шайб 6. Все валы сблокированы между собой механически (рис. 219, б, в и г) с помощью дисков 14, 18, 21, рычагов 20, валов 5, 13, 17, 22, пружин и защелок 16, 19, 23 с пазами 15. Эти блокировки обеспечивают следующее:

возможность перемещения реверсивной рукоятки 8 в положения ОП1, ОП2, ОПЗ при установке тормозной рукоятки 7 только в положение 0, а в положении 0 при установке главной 10 и тормозной 7 рукояток в положение 0\ невозможность перемещения главной

|

|

|

Рис. Общий вид (а), механические блокировкиреверсивного и тормозного валов (б), главного, реверсивного и тормозного валов (в) и кинематическая схема контроллера машиниста КМ-84 электровоза ВЛ80 С (г).

5— рукоятка главного вала,5— рукоятка тормозного вала; 7 — сектор зубчатый рукоятки тормозного вала, 8 — крышка (литая); 9 и 10 — стальные планкн, 11 — кулачковые контакторы, 12 — кнопка в торце рукоятки для выдержки времени при переходе с одного соединения тяговых двигателей на другое, 13 — фиксатор, 14 — сектор зубчатый рукоятки главного вала,15 — съемная рукоятка реверсивно-селек-

10 и тормозной 7 рукояток при нахождении реверсивной 8 в положении 0.

Главный вал 22 расположен соосно с реверсивным 17, имеет положения: 0 — нулевое, АВ — автоматическое выключение, РВ — ручное выключение, ФВ — фиксация выключения, ФП — фиксация пуска, РП — ручной пуск, АП — автоматический пуск, БВ — быстрое выключение.

Положения 0, АВ, РВ, ФВ, ФП, РП — фиксированные, положения АП и БВ с самовозвратом.

Тормозной вал 13 устанавливается в следующие фиксированные положения: 0 — нулевое, Я — подготовка цепи к торможению, ПТ — предварительное торможение с тормозной силой до 12-10 4 Н (12 тс), Торможение. Положения 0, П, ПТ и крайние положения зоны Торможение фиксированные, положения зоны Торможение нефиксированные На валу 13 установлена профильная шайба, с помощью которой производится поворот ротора сельсина-датчика торможения 3; от угла поворота а тормозного вала зависит напряжение /7ВЫХ (например, при а = 270° напряжение /7аых = 0, при а = 60° — UBUX = 24,5 В)

Контроллеры машинистов электровозов ВЛ80 Т по конструкции аналогичны контроллеру КМ-84. Конструкция контроллера электровозов ВЛ8, ВЛ10, ВЛ10 У .

Назначение и технические данные. Контроллер машиниста служит для дистанционного управления работой тяговых электродвигателей. Технические данные контроллера следующие:

Раствор контактов, мм 4 — 7

Провал контактов, мм .

Небеса превыше всего; там восседает Судия, которого никто не сможет подкупить. © Уильям Шекспир ==> читать все изречения.

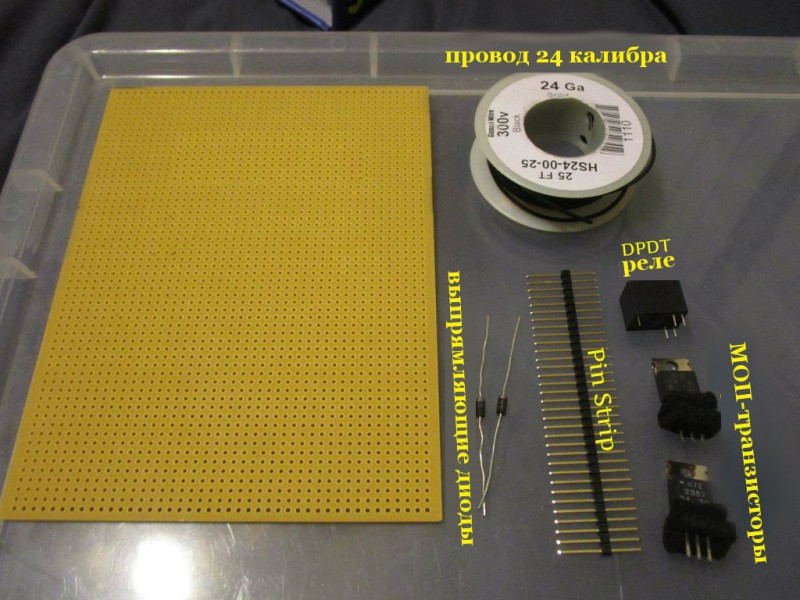

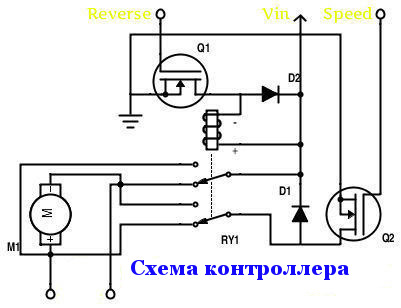

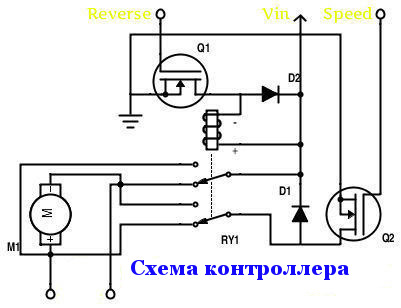

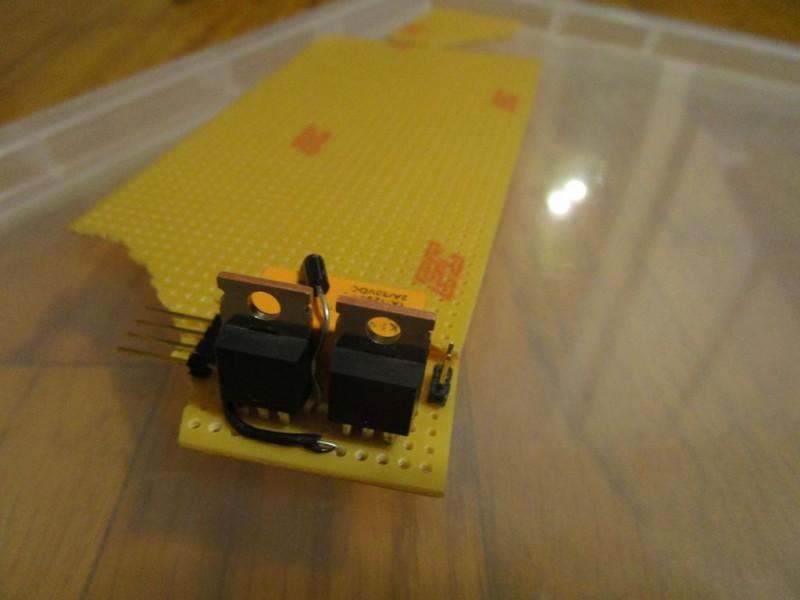

Приветствую, мозгоизобретатели! Сегодня собираем своими руками полезную вещь — контроллер мотора, который может пригодиться при создании множества самоделок, использующих двигатель под управлением микроконтроллера.

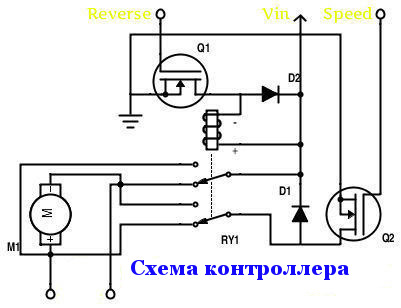

Данная поделка проста по конструкции, может быть использована в качестве электронного контроллера скорости (ESC), и имеет прямое и обратное управление. Спектр ее применения от робототехники, устройств дистанционного управления, портативного транспорта, до других разнообразных проектов, использующих моторы.

Думаю, что это мозгоруководство будет вам интересно!

Шаг 1: Инструменты и материалы

Как говорилось, эта поделка проста и использует минимум деталей:

А еще понадобятся некоторые инструменты:

- паяльник и припой

- клеевой пистолет

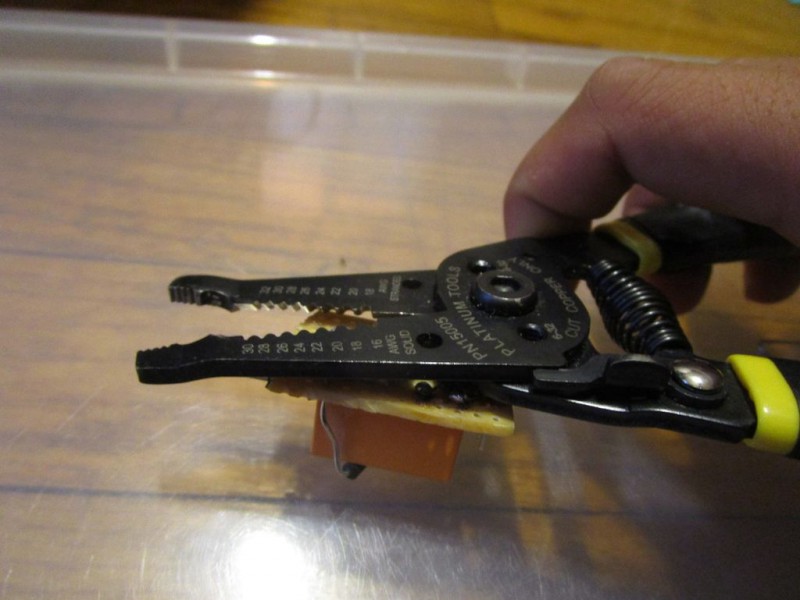

- изоляционные кусачки

- дремель или что-то подобное для обрезки макетной платы

Шаг 2: Компоновка деталей

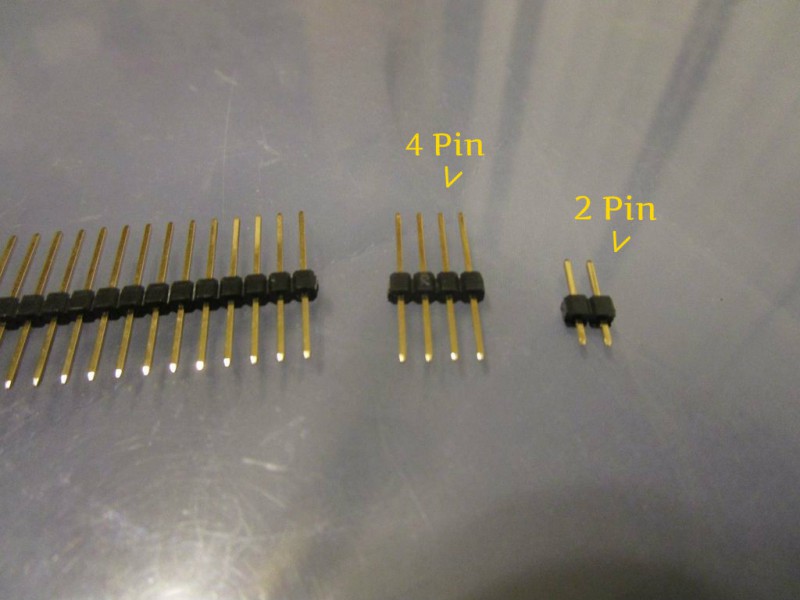

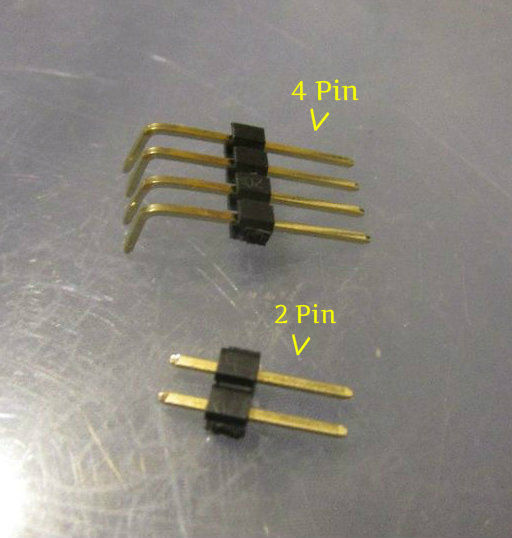

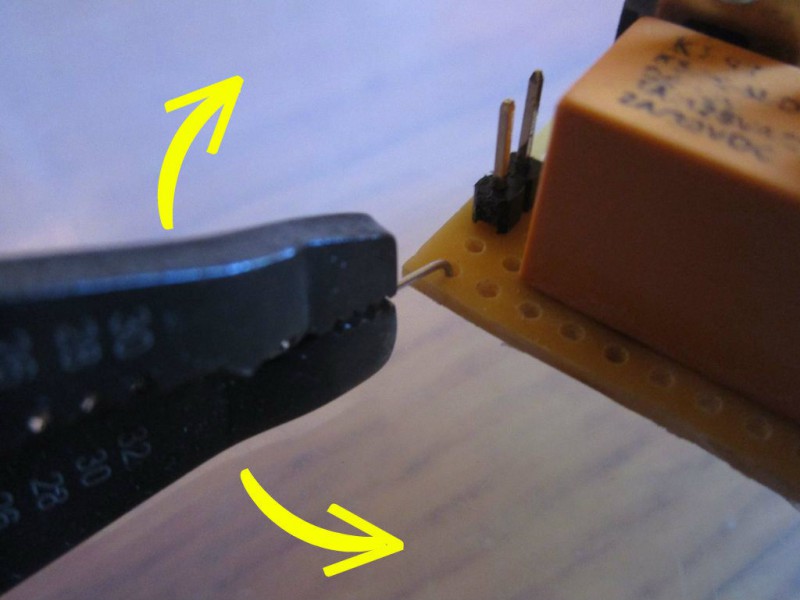

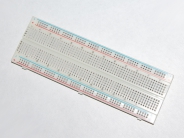

На макетную плату помещаем все мозгодетали, причем таким образом, чтобы можно было легко их спаять согласно схеме при наименьших габаритах. От штырьковой полосы отделяем кусочек с 2-мя контактами и кусок с 4-мя контактами (если вы планируете припаять контакты двигателя непосредственно к плате, то 2-х штырьковый разъем не понадобится). На 2-х контактном отрезке укорачиваем штырьки с обоих сторон, а на 4-х контактном загибаем под углом 90 градусов штырьки одной стороны с помощью изоляционных кусачек, либо другого подходящего инструмента.

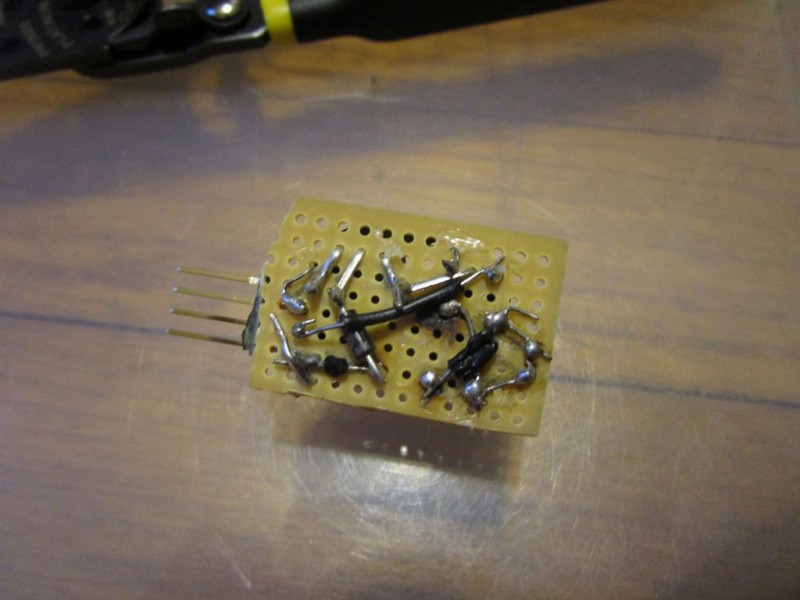

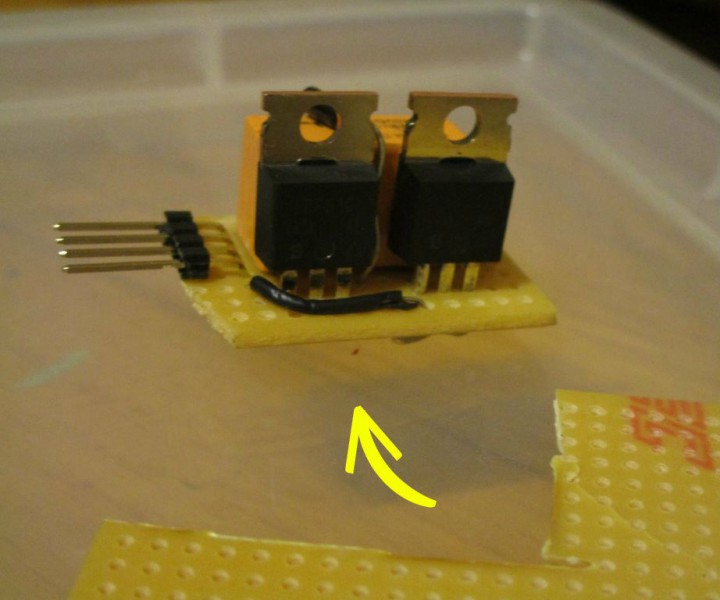

Шаг 3: Пайка

После того, как детали размещены на плате, проводим пайку согласно схеме представленной выше, и используем для этого любые удобные вам паяльник и припой. В качестве дорожек используйте кусочки провода, для близко стоящих контактов — не изолированные отрезки провода, а для далеко стоящих — изолированные перемычки, зачищенные с обоих концов. Омедненая макетная мозгоплата конечно лучше подойдет для наших целей, но обычная плата дешевле. Так же на этом этапе можно припаять провода мотора или как я, 2-х штырьковый разъем.

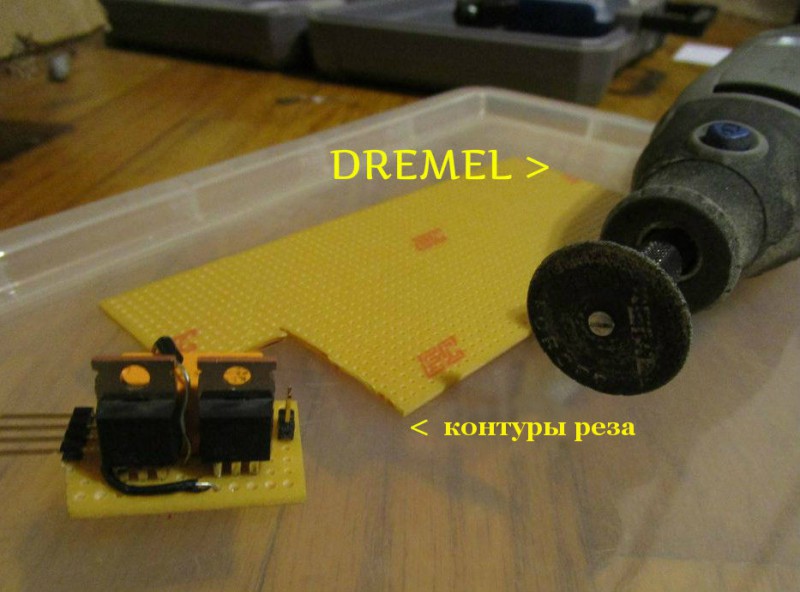

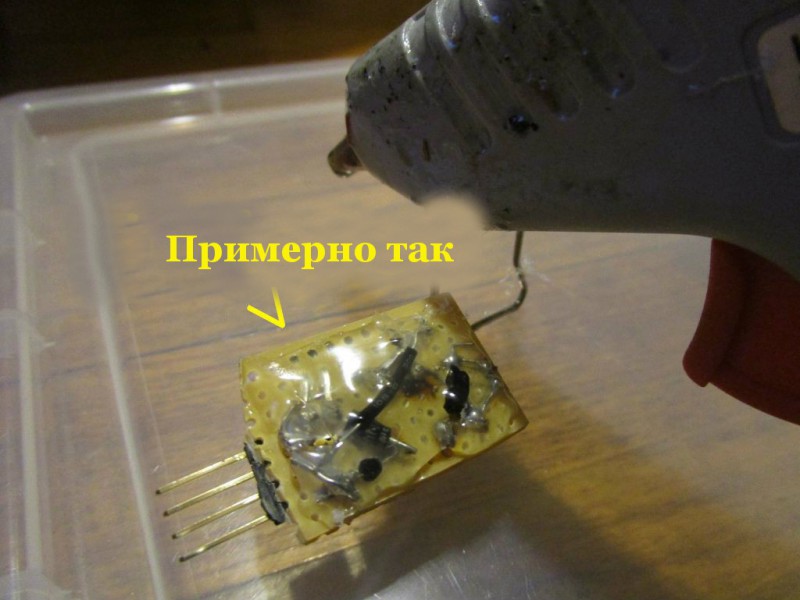

Шаг 4:Обрезка платы

Собранную поделку нужно вырезать из листа макетной платы, это позволит использовать ее в небольших устройствах, таких как контроллеры или роботы. Свою я обрезал по минимуму, но вы можете сделать это до необходимых вам размеров и использовать согласно вашим мозгозадумкам. Просто не повредите работоспособность контроллера-самоделки, не нарушайте контактов и дорожек. Используйте для обрезки дремель или небольшую пилку, для меня бормашинка была наиболее удобным вариантом, но вы действуйте по своему усмотрению. И в заключение этого этапа убедитесь в совместимости контактов поделки с другими платами или разъемами.

Шаг 5: Доработка

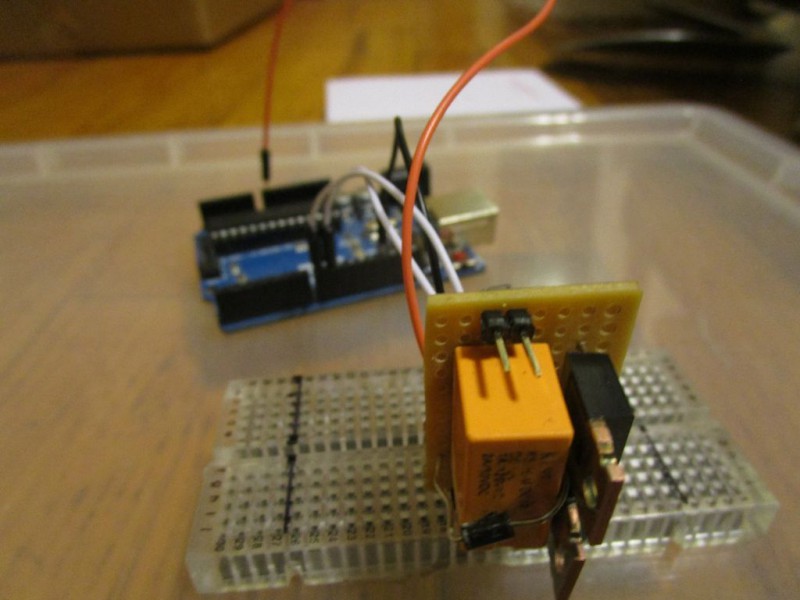

Шаг 6: Контроллер готов, используем его!

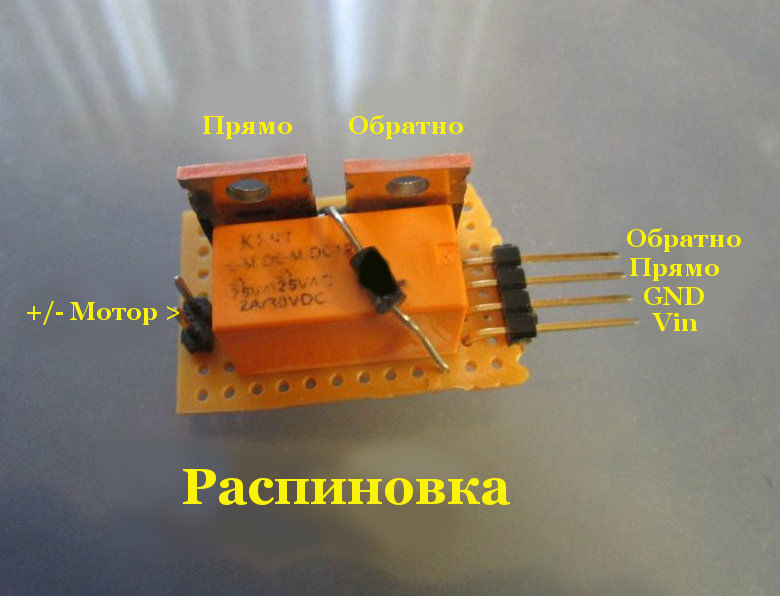

Самоделка собрана, можно интегрировать ее в другие проекты, но перед этим не мешает разобраться с контактами. Если вы следовали моим мозгоинструкциям, то назначение контактов как на фото, если компоновка ваших деталей отличается, то смотрите схему и выявляйте вашу распиновку.

А рельсы поливал весенний дождь, расквашивая чёрные пятна — здесь недавно, как в старом анекдоте про бизонов, прошёл другой наливной — с сырой нефтью. Электровоз, хоть и хотел, зацепиться колёсами за эту квашню не мог и завывал то одной, то другой осью. Машинист неторопливо щёлкал собачкой, выводя реостат, но, завидев, как стрелка амперметра снова неровно плывёт влево, сбрасывал контроллер назад. Реостат исправно умножал квадрат тока на сопротивление и порядочно раскалился, а выйти на 37-ю позицию, чтобы двигатели наконец встали под полное напряжение и реостат остыл, никак не удавалось.

Ладно, бесполезно. Резким движением главная рукоятка сброшена куда-то в район 25-й, за спиной силовой контроллер ответил "ш-ш. Ба-бах!", двигатели вернулись на сериес-параллель. Теперь четыре шунта верхней рукояткой и просто ждать. За пару километров до Салгана подъём кончается, там чуть перевалим и закроемся, как говорят машинисты по старой паровозной традиции — для выключения тяги в старые времена закрывали регулятор. Хотя нет, машинист это сделает без нас, мы же покинем тесную кабину ВЛ10У и будем разбираться, что такое сериес-параллель. Что такое шунты — уже в следующей статье .

* КЖ - красно-жёлтый огонь локомотивного светофора, показание при движении к светофору с красным огнём

Высоковольтная (аппаратная) камера ВЛ10, цветом выделен силовой контроллер КСПII — один из главных аппаратов регулирования напряжения

Высоковольтная (аппаратная) камера ВЛ10, цветом выделен силовой контроллер КСПII — один из главных аппаратов регулирования напряжения

Но не всё так просто: ВЛ10У, как и выпускаемый ныне — в 2021-м году — ЭП2К, и уже списываемая иномарка Skoda 82E (ЧС7), рассчитан на постоянное напряжение 3000 вольт. Это старая система, ей лет сто, но до сих пор ею электрифицированы десятки тысяч километров дорог. К источнику постоянного тока не подключишь трансформатор, который так выручает в глобальных сетях переменного тока 50 Гц и в миллионе других случаев. И сразу нужное напряжение не выработаешь, как на тепловозе (о чём дальше — в статье ТЭД-14 ).

С виду страшная схема, если её расцветить, потихоньку выдаёт свои секреты – ток, попадая в электровоз через токоприёмники 45-1 и 45-2, проходит всякую ерундистику типа разъединителей 47-1 и 47-2 (ими отсекается поломанный токоприёмник) и дросселя 83, а потом быстродействующий выключатель 51 (БВ).

Это по сути огромный автомат, примерно как в квартире у электросчётчика, и функция та же – отключаться при превышении тока, защищая сеть от перегрузки, а оборудование от сильных повреждений. Например, он вырубится при коротком замыкании либо если попробовать полностью вывести реостат на стоянке. Вот он, подробнее о нём позже:

После БВ ток проходит дифференциальное реле 52 или просто дифреле. Это уже аналог квартирного УЗО, его задача – обнаружить, если ток где-то в цепях пошёл налево, то есть нарушилась изоляция. Но о нём тоже позже.

Потом ток из важного проходит обмотки возбуждения ТЭД 1 и 2, контакты КСП 25-1, якоря 3 и 4, ОВ 3 и 4, контакты КСП 32-1 и идёт во вторую секцию электровоза – ВЛ10 же 2-секционный. Там он проходит контактор 3-2, реостат, контактор КСП 22-2, ещё реостат, контактор 2-2, якоря и обмотки возбуждения 5 и 6, контакторы 25-2 и 17-2, якоря и полюса 7 и 8 и наконец уходит на минус – через межсекционное соединение 274И возвращается к дифреле 52 и далее через электросчётчики 106 и 106А уходит в рельсы. Дифреле сравнивает плюсовой и минусовой токи, чтобы сходился баланс, поэтому и включено так.

Как можно заметить, цифра 1 или 2 через дефис означает номер секции, в которой аппарат стоит, и есть одноимённые. С контакторами вроде 3-1 или 17-2 ясно – линейные контакторы, предназначены для включения и выключения двигателей, но зачем их так много? И что за КСП? Все эти аппараты понадобятся для выбора других соединений. Ведь по мере разгона противоЭДС довольно быстро уравновесит те 375 вольт, и чтобы разгонаться – понадобится увеличить напряжение на двигателях. Это делается переключением двигателей на последовательно-параллельное соединение, оно же сериес-параллельное или СП:

После переключения, как видим, снова введён реостат, но по мере перемещения главной рукоятки он выводится (включаются реостатные контакторы 6, 7. ) и на 27-й позиции контроллера машиниста реостат выведен:

Казалось бы, реостаты, контакторы, соединения давно должны остаться в прошлом, но нет — взгляните на дисплей системы управления выпускаемого уже второй десяток лет электровоза 2ЭС6:

Течёт она между Челябинском и Екатом:

Теперь, после разбора схемы, становится ясно, зачем столько аппаратов, хотя всё равно кажется — многовато. Правильно, соединение надо переключить так, чтобы не было прерывания тока через двигатели – это и лишние удары в редукторах, и рывки силы тяги. Поэтому были придуманы разные схемы перехода с соединения на соединение – вентильная, мостовая, шунтированием. Но об этом позже, а в следующей статье – про ШУНТЫ. И вообще про питание обмоток возбуждения.

Когда реостат полностью выйдет — схема перейдёт на последовательно-параллельное соединение двигателей: включаются контакты ПП1 . 3, ЛК5, разомкнётся ЛК2 и ток потечёт по двум цепям (рыжие линии). В первой будут ЛК1, якоря и полюса ТЭДов 1 и 3, нечётная группа реостата и ПП2, во второй — ЛК5, чётная группа, ТЭДы 2 и 4, ЛК4.

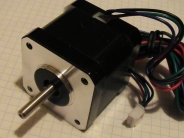

Шаговый двигатель используется в машинах для точного перемещения. Наладим управление шаговым двигателем через USB с компьютера своими руками. Нам потребуется:

1) Шаговый двигатель, возьмем - Nema23 76 мм, вместо него может быть другой, управлять будем биполяным методом, любой гибридный и биполярный шаговый двигатель будет работать с таким же управлением.

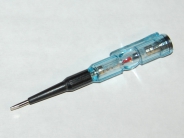

2) Блок питания, возьмем - импульсный блок питания мощностью 360W с выходным напряжением 24V / 15A, может использоваться любой другой блок питания, если будет достаточно мощности и напряжения для работы двигателя. Более мощному двигателю будет нужно больше напряжения. Предел напряжения нашего драйвера ограничивается максимальным напряжением, которое выдерживают транзисторы, это 100V, у нас блок питания на 24V. В случае большего напряжения транзисторы в схеме необходимо заменить на более мощные, также при увеличении напряжения, транзисторы могут начать греться, если такое случилось, необходимо дополнительно обдувать их куллером (у меня все в порядке и куллер не требуется). Для подключения блока питания к сети 220V также нужен шнур и нужно определить где в вашей розетке ноль, а где фаза. Контакт блока N подключается к нулю, а L к фазе, также можно подключить заземление (но не обязательно). Определение возможно при помощи индикаторной отвертки, у меня определилось, что слева ноль, а справа фаза.

Как крутить шаговый двигатель

Шаговый двигатель работает от подачи комбинаций напряжения в разных направлениях на его обмотки, у этого шагового двигателя 2 обмотки - 4 провода, первая обмотка - черный (A) и зеленый (A*) провод, вторая обмотка - красный (B) и синий (B*). За одну смену комбинаций делается 1 шаг - 1,8 градусов. Если комбинации быстро менять, то двигатель будет быстро и точно позиционироваться - крутиться. Смена комбинаций возможна в двух направлениях, соответственно двигатель будет крутиться вперед или назад.

Чтобы крутить шаговый двигатель, надо:

1) Собрать устройство - USB контроллер шагового двигателя на микроконтроллере AVR и драйвер шагового двигателя, 2 в 1. Перед тем как собирать это сложное устройство, рекомендую сначало отдельно собрать и проверить работу только USB контроллера, его я уже собрал вот тут - контроллер USB. Если USB связь работает нормально, то можно приступать к изготовлению драйвера.

2) Написать программу для компьютера, которая будет посылать USB команды устройству.

3) Написать программу для микроконтроллера AVR, которая будет принимать USB команды и крутить двигатель.

USB контроллер шаговых двигателей и USB драйвер шагового двигателя

Взятый нами двигатель является гибридным и поддерживает несколько вариантов управления. Управлять двигателем будем биполярным методом и соответственно собираем мы драйвер биполярного шагового двигателя с USB контроллером. Сначало покажу готовый результат, а потом подробно рассмотрим его. Вот фото собранного драйвера шагового двигателя с USB управлением, который я собрал:

Драйвер шагового двигателя с USB управлением своими руками

Схема драйвера биполярного шагового двигателя и USB контроллера (схема длинная и нуждается в прокрутке для просмотра):

Драйвер шагового двигателя USB на микроконтроллере AVR своими руками

Дополнительно нужно (нет в наличии):

1) Модуль питания DC-DC SMAU01L-12 (вместо него пойдет любой конвертер DC-DC с 5V до 10V-15V) - 1 шт., возможно можно без него, от 5V питать (не проверено)

Главным компонентом схемы является программируемый микроконтроллер AVR - ATmega16A, если вы не знаете как с ними работать (записывать программу), сначало ознакомьтесь с основами такой работы, которые подробно описаны в первой статье

управление машиной. Для устройства можно использовать и другой микроконтроллер AVR, я выбрал ATmega16A, т.к. в нем с запасом имеется много памяти и контактов для подключения нескольких двигателей и большого количества рабочих инструментов.

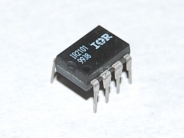

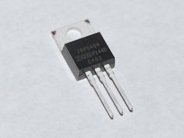

Управление двигателем подключается к контактам PB0, PB1, PB2, PB3, на остальные свободные P-контакты можно в будующем подключить еще двигатели и рабочие инструменты, но пока они пустуют. Микроконтроллер ATmega16 отдает команды и обрабатывает USB сигналы после того как в него записана программа (ниже она будет написана). После него идет конструкция из микросхем IR2102 и транзисторов IRF540N (2 так называемых H-моста) - она приводит шаговый двигатель в движение.

Драйвер IR2101 нужен для преодаления большой емкости затвора транзистора IRF540N, что позволяет открывать и закрыть транзистор с большой скоростью (например принимать сигнал ШИМ, которым может регулироваться скорость двигателя при необходимости - об этом сигнале дальше напишу), что нам и нужно. К сожалению для питания этого драйвера необходимо 10-15V, у нас есть только 5V от USB. Поэтому пришлось поставить компонент DC-DC SMAU01L-12, который преобразует 5V в 12V, вместо него можно использовать любой другой способ получения такого напряжения, например, при помощи трансформатора или любым другим путем. К VCC подключается +12V, к COM -12V. Один драйвер работает с 2мя транзисторами - верхним (H) и нижним (L). Контакты HIN и LIN - входной сигнал с микроконтроллера для верхнего и нижнего транзистора, по этому сигналу транзисторы открываются и закрываются. HO и LO - это выходные сигналы, транзисторы подключаются гейтами (G) к этим контактам. Они подключаются не просто так - справа на линиях 2 резистора 10/100 Ом и диод, они нужны для нормальной работы транзисторов - чтобы они замедлялись при открытии и не замедлялись при закрытии, эти транзисторы слишком быстро открываются и это может вызвать проблемы. Диод и конденсаторы 3300 пФ - нужны для работы драйвера IR2101 согласно документации на эту микросхему.

Каждая обмотка (фаза) двигателя (у двигателя 2 обмотки A и B - 4 контакта) подключается к H-мосту из транзисторов IRF540N. H-мост - это специальная схема соединения транзисторов, которая позволяет подавать через них напряжение высокого уровня (24V) в разных направлениях. Один мост изготавливается из 4-х транзисторов. В итоге здесь вы видите 2 H-моста, которые позволяют гонять разнонаправленное напряжение высокого уровня по 2м обмоткам двигателя и тем самым крутить его.

Обратите внимание, что в мосту - HIN верхнего драйвера соединяется с LIN нижнего драйвера, а LIN верхнего с HIN нижнего. Это сделано для одновременной подачи сигналов. Если вы включили HIN сверху, то обязаны включить LIN с низу, иначе произойдет короткое замыкание. Такое подключение позволяет автоматом включать пару. Впрочем короткое замыкание все же возможно, если вы откроете и HIN и LIN на одном мосте, поэтому не допускайте этого. На контактах PB0 - PB3 допустимы только значения 0000, 1010, 0110, 0101, 1001. Их перебор крутит двигатель. Подача других значений скорей всего приведет к короткому замыканию моста.

Мощные резисторы с низким номиналом 0.1 Ом и высокой мощностью (3-5 Вт) нужны для защиты от высокого тока - это шунты. Если что их можно снять и заменить простым соединением с минусом питания, если например не будет хватать мощности. Для слабых резисторов мощность берется от тока USB: 0.05 А * 5 V = 0.25 Вт (ток USB задается программно, по умолчанию в нашей программе стоит 0.05). Черная полоска на диодах соответствует вертикальной линии на схеме.

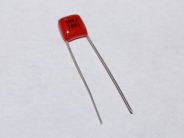

Шаговый двигатель и блок питания подключаются к H-мостам, как показано на схеме. Минусы питания 24V, 12V и 5V соединяются. Между плюсом и минусом 24V линии ставится сглаживающий пленочный конденсатор.

Аннотация научной статьи по электротехнике, электронной технике, информационным технологиям, автор научной работы — Калиниченко Анатолий Яковлевич, Фесечко Анатолий Иванович

Рассматриваются принципы построения электронных контроллеров машиниста электроподвижного состава, которые позволяют повысить технологичность их изготовления и обслуживания, снизить расходы цветных металлов, повысить качественный уровень изделия, степень унификации, надежность и безопасность.

Похожие темы научных работ по электротехнике, электронной технике, информационным технологиям , автор научной работы — Калиниченко Анатолий Яковлевич, Фесечко Анатолий Иванович

Анализ структуры и функционирования типовой локомотивной системы управления и обеспечения безопасности движения

Результаты исследований по повышению надежности работы системы автоматического управления в режимах тяги системы автоматического управления в режимах тяги и рекуперативно-реостатного торможения на электропоездах ЭР2Т

ПРИНЦИПЫ ПОСТРОЕНИЯ БЕСКОНТАКТНЫХ ЭЛЕКТРОННЫХ КОНТРОЛЛЕРОВ МАШИНИСТА ТРАНСПОРТНЫХ СРЕДСТВ

----А. Я. Калиниченко, А. И. Фесечко ----

Создание электронных контроллеров машиниста электроподвижного состава, обладающих высокой производственной и эксплуатационной технологичностью, позволяют наравне со снижением расхода цветных металлов повысить качественный уровень изделия, их степень унификации, что в конечном счете обеспечит надежность и безопасность их функционирования.

Синтез системы на основе цифрового подхода

Основной тенденцией в совершенствовании электрического подвижного состава (ЭПС) является использование полупроводниковой техники и микроэлектроники в пускорегулирующей аппаратуре и в схемах управления. Такая ориентация на полупроводниковую технику оправдывается необходимостью снижения материалоемкости аппаратуры, трудоемкости при ее изготовлении и обслуживании, а также улучшением функциональных и логических возможностей систем управления [1].

Несмотря на применение в силовых схемах ЭПС и в системах управления полупроводниковой техники, основной орган управления - контроллер машиниста - за весь период развития схемотехники не претерпел качественных изменений. Этот аппарат контакторно-кулачкового типа отличается большими массо-габаритными показателями и большой трудоемкостью при изготовлении и обслуживании. Для получения m управляющих сигналов при таких принципах построения контроллеров машиниста (КМ) требуется применение m источников информации (кулачковых элементов).

Применение цифровых принципов для построения контроллеров машиниста транспортных средств позволяет существенно упростить конструкцию этого аппарата - выполнить ее блочной, разместив узлы в шкафах управления, и сократить монтажные работы [2, 3].

На подвижном составе находят применение электронные контроллеры, которые состоят из бесконтактного задатчика позиций и электронного блока, которые отличаются конструкцией задатчика. Электронный блок (как правило, с микропроцессором) обрабатывает команды задатчика и коммутирует электронными ключами соответствующие цепи управления.

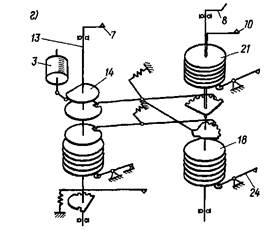

Рассмотрим структуру электронного контроллера машиниста, представленную на рис. 1. Контроллер содержит задатчик режимов работы ЗРД, который представляет собой бесконтактные датчики Дп (фото или магнитные) в сочетании с металлической пластиной, находящейся на оси рукоятки контроллера машиниста (см. рис. 1). С выходов ЗРД, число которых равно количеству датчиков (п), сигналы и их комбинации поступают на логический блок (ЛБ), выполненный в виде логических элементов НЕ и дешифратора (ДШ), преобразующего двоичные коды в позиционный код на одном из выходов ДШ. Через распределительный блок (РБ) сигналы по выходам m Ф m' поступают на исполнительный блок (ИБ). При использовании двоичной системы счисления число датчиков должно удовлетворять условию m > r(m')

Рис. 1. Структура электронного контроллера машиниста транспортного средства

Электронный контроллер машиниста транспортного средства предназначен для использования в качестве устройства, задающего по команде машиниста режимы работы силового оборудования, в частности для обеспечения управления тягой и торможением электровозов, электропоездов и других тяговых агрегатов.

Номер датчика Режим работы

Хз Х2 Хі выбег Ті Т2 Тз

где i = 1, 2, 3. (2n -1) - номер заданной позиции регулирования; fi - конъюнкция переключательной функции, соответствующая i-й позиции.

Каждая конъюнкция переключательной функции представляет собой подмножество множества F, т.е. fi) є F . Нормальная дизъюнктивная форма функции, реализуемой в ЛБ, равна

Технологические основы повышения надежности и качества изделий

х2, х3) = xjх2х3 xjх2х-

3 XjX2х3 Xjх 2 х~зх1 х2 х3 х1 х2 х~з

где х, х - соответственно прямые и инвертированные выходы датчиков.

Учитывая, что на каждой позиции ЭКМ реализуется конституента единицы, выражение (2) можно представить как

где ф = 2” -1 - число дизъюнкций; є = n - ранг конъюнкции.

После синтеза функции (2) ДІІІ ЛБ реализуется в виде простых импликант:

F (х1, х2, х3) = х1х2 х1 х3 х3 = х1 х2х3х3. (4)

Однако при изложенных выше принципах построения ЭКМ для ЭПС с большим числом позиций регулирования тягового и тормозного усилия, например для электровозов и тепловозов, применяются

log2 > [(mx + mT) - 1] (5)

датчики (источники информации), где mX, mT - соответственно число ходовых и тормозных позиций.

Так, для электровозов, имеющих более 32 позиций регулирования, необходимо применить шесть датчиков. Учитывая, что для повышения надежности такого КМ требуется резервирование основных узлов, в том числе и датчиков, такой принцип построения КМ приводит к использованию завышенного числа элементов. Здесь необходимо отметить, что масса и потребляемая мощность датчиками, например типа КВД, на два порядка выше показателей оставшейся электронной части КМ.

Исследования показывают, что возможно применение в конструкции ЭКМ транспортного средства всего лишь двух датчиков независимо от числа позиций регулирования [4]. Анализ порядко-временной зависимости задаваемых позиций от состояний датчиков при двоичном кодировании показывает, что при кодировании команд, задаваемых ЗРД, в режиме тормоза и пуска происходит повторение кодовых комбинаций, соответствующих младшим разрядам (двум). Это повторение происходит при различных кодовых комбинациях старших разрядов; для городского электротранспорта - одного разряда.

Номер датчика Режим работы

Хэ Х2 Х1 выбег Т1 Т2 Т3

Надежность и качество сложных систем. № 3(7), 2014

Управление транспортным средством с большим количеством позиций с помощью ЭКМ, содержащего два датчика, осуществляется многократным повторением одних и тех же комбинаций с различными признаками режимов работы и в пределах одного режима работы - с различными зонами работы (табл. 3, составленная для случая mx = 15, m = 15).

Признак зоны изменяется при каждом очередном граничном положении рукоятки ЭКМ в пределах одной зоны (код 1-1), что достигается подключением к выходам датчиков Д1 к Д2 элемента И4, выход которого подключен к блоку реверсирования БР. Выходы БР подключены к входу сложения и вычитания реверсивного счетчика РС для обеспечения набора или возврата позиций в пределах одного режима работы транспортного средства при изменении направления движения рукоятки ЭКМ.

№ Х15 Х14 Х13 Х4 Х3 Х2 Х1 0 Т1 Т2 Т3 Т12 Т13 Т14 Т15

При изготовлении электронных контроллеров машиниста для вагонов метро в ЗРД и ЛБ используется всего лишь пять микросхем 155-й серии.

Рассмотренные выше принципы построения ЭКМ транспортных средств позволяют сократить массо-габаритные показатели контроллеров, повысить технологичность их изготовления и обслуживания, снизить расходы цветных металлов, повысить качественный уровень изделия, степень унификации, надежность и функциональные возможности контроллеров.

2. Чертыковцева, Н. В. Программно-аппаратный комплекс оптимизации режимов работы системы охлаждения дизеля тепловоза / Н. В. Чертыковцева, В. П. Перевертов, А. В. Иванов // Труды Междунар. симп. Надежность и качество. - 2014. - Т. 2. - С. 409-411.

3. Китаев, В. Н. О необходимости совершенствования электромеханических приборов на ранних стадиях их разработок / В. Н. Китаев, В. С. Карих, Н. А. Иконникова // Труды Междунар. симп. Надежность и качество. - 2012. - Т. 2. - С. 205-207.

4. Калиниченко, А. Я. Повышение надежности электронных систем управления ЭПС / А. Я. Калиниченко, А. И. Фесечко // Актуальные вопросы образования и науки. - 2012. - № 1-2. - С. 90-93.

Технологические основы повышения надежности и качества изделий

УДК 621.337.22 Калиниченко, А. Я.

Принципы построения бесконтактных электронных контроллеров машиниста транспортных средств / А. Я. Калиниченко, А. И. Фесечко // Надежность и качество сложных систем. - 2014. - № 3 (7). -С. 57-61.

Калиниченко Анатолий Яковлевич доктор технических наук, профессор, заместитель директора,

Фесечко Анатолий Иванович

кандидат технических наук,

доцент, научный сотрудник,

отдел безопасности и нелинейного анализа,

Учреждение Российской академии наук,

Вычислительный центр им. А. А. Дородницына РАН

(119333, г. Москва, ул. Вавилова, 40)

Аннотация. Рассматриваются принципы построения электронных контроллеров машиниста электроподвижного состава, которые позволяют повысить технологичность их изготовления и обслуживания, снизить расходы цветных металлов, повысить качественный уровень изделия, степень унификации, надежность и безопасность.

Ключевые слова: электронные контроллеры машиниста, тяговые двигатели, электроподвижной состав.

Kalinichenko Anatoliy Yakovlevich

doctor of technical sciences, professor,

deputy director of the national research

and innovation center

of Russian Federation

(107998, 1, 27, 1-st Mytishchinskaya street,

Fesechko Anatoliy Ivanovich candidate of technical sciences, associate professor, the scientific worker of the division of safety and nonlinear analysis,

Dorodniсyn Computer Center of the Russian academy of sciences (119333, 40 Vavilova street, Moscow, Russia)

Abstract. This article discusses the principles of constructing electronic driver's rolling stock of controllers that will improve the manufacturability of their construction and maintenance, reduce the cost of non-ferrous metals, improve quality of products, the degree of standardization, reliability and security.

Key words: electronic controller driver, the traction motors, composition.

Читайте также: