Катушка для филамента своими руками

Иногда стандартные варианты держателей для катушек с филаментом не могут удовлетворить потребности пользователя. Причины могут быть разными – нестандартный разъем катушки, сравнительно высокий вес, невозможность вписать имеющийся держатель в пространство возле 3D-принтера и др. Во всех этих случаях можно выйти из положения создав собственный держатель для катушки с пластиком для 3D-принтер а в соответствии с теми параметрами, которые важны в конкретном случае.

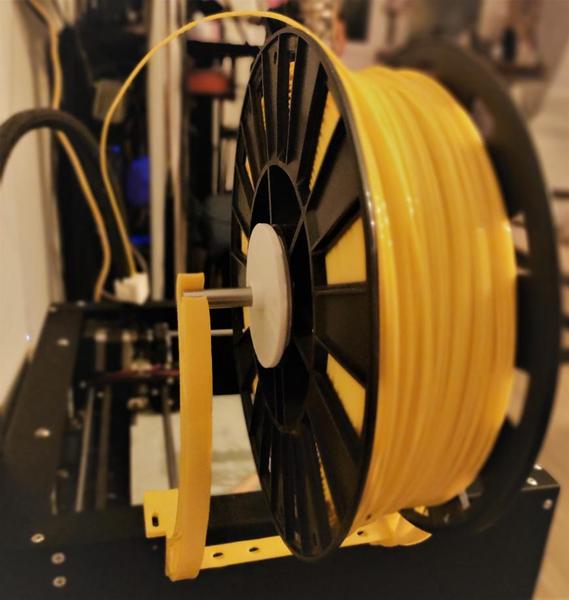

Держатель катушки для 3D-принтера

Представляет собой устройство, отвечающее за удерживание бобины с филаментом во время печати и бесперебойную подачу материала в экструдер принтера.

Держатель должен соответствовать следующим требованиям:

- Быть устойчивым и надежно крепиться к рабочей поверхности. Стабильность крепления необходима для предотвращения перемещения кронштейна во время работы.

- Сборка должна быть качественной, а используемые материалы – прочными.

- Конструктивные особенности держателя не должны препятствовать подаче филамента к рабочим инструментам принтера. Материал должен плавно скользить при размотке. Рывки и помехи во время печати могут привести к обмотке катушки и застреванию филамента.

- Катушка с пластиком не должна соскакивать с держателя во время печати.

Держатель для катушки может быть изготовлен из различных материалов, но чаще всего на практике используются изделия из металла, пластика и древесины.

Выбор материала зависит от того, в каких условиях будет эксплуатироваться изделие в дальнейшем.

Какие бывают модели подставок под филамент?

Чаще всего используются держатели для катушек трех видов:

- горизонтальные;

- вертикальные;

- адаптивные.

Горизонтальные держатели для катушек с пластиком используются в тех случаях, когда вес катушек значительно превышает стандартный, а конструктивные особенности используемого 3D-принтера не позволяют разместить бобину внутри камеры устройства. Горизонтальные держатели обеспечивают высокие показатели фиксации бобины и способны обеспечить плавную подачу материала в экструдер. Нередко из-за того, что материал находится вне камеры принтера, горизонтальные держатели используются совместно с фильтрами, устанавливающимися для обеспечения очистки подаваемой в экструдер нити пластика от твердых частиц и пыли, которые могут существенно снизить качество печати при попадании в печатающую головку.

Вертикальные держатели для катушек с пластиком занимают меньшую площадь и могут быть размещены на небольших свободных участках, в том числе и в камере 3D-принтеров. Особенности конструкции делают возможным использование таких держателей для катушек стандартного веса. Для бобин с намоткой от 2,5 кг вертикальные держатели не подойдут из-за снижения эффективности подачи материала во время печати.

Адаптивные держатели для филамента – самые популярные на сегодня модели. Они спроектированы таким образом, что любая катушка с пластиком, закрепленная должным образом, будет зафиксирована так, что размотка будет осуществляться плавно, а угол будет меняться в зависимости от объема истраченного материала.

3D-модель катушки для пластика

При разработке 3D-модели для самостоятельной печати держателя для филамента следует учесть следующие данные:

- Максимальный вес катушек с пластиком, которые будут использоваться при печати.

- Диаметр входного отверстия катушек.

- Расчетный предел прочности материала для печати на разрыв в зависимости от качества печати.

- Место, где держатель с катушкой будет размещен.

Исходя из вводных данных, следует рассчитать следующие параметры:

- Толщину стенки детали.

- Толщину ее пола и потолка.

- Подобрать рисунок заполнения (чаще всего используется сетка).

- Плотность заполнения изделия при печати (в среднем – 30 %).

- Необходимость печати поддержки (при наличии выступающих деталей).

- Скорость печати внешнего периметра изделия.

- Расстояние поддержки по оси Z.

- Скорость печати внешнего заполнения (от 95 мм/м).

Также при разработке модели следует учесть диаметр используемого сопла, желаемую высоты слоя и температуру печати.

ВАЖНО! В готовой 3D-модели следует переименовать все файлы исходя из количества копий детали, которые необходимо напечатать.

Самостоятельное изготовление и покупной держатель: плюсы и минусы

И самостоятельно изготовленные держатели для пластика, и их готовые аналоги, предлагаемые производителями, имеют свои достоинства и недостатки.

Например, покупные держатели катушек для 3D-принтеров производятся в соответствии с заданными характеристиками для материалов конкретного производителя. Универсальные катушки, произведенные на заводах, могут не подойти в том случае, если при печати используются филаменты разного производства. Диаметр держателя может быть слишком маленьким или избыточно большим, что помешает надежной фиксации катушки на держателе и может привести к проблемам при печати.

Держатели собственного производства можно спроектировать таким образом, что каждая модель будет подходить под запросы конкретного пользователя.

К достоинствам самодельных держателей можно отнести:

- Возможность подобрать параметры устройства, позволяющие разместить его в конкретном месте.

- Возможность сконструировать держатель таким образом, чтобы на нем можно было зафиксировать катушки с пластиком различных производителей.

- Можно точно настроить соосность подачи материала.

К недостаткам относят:

- Необходимость временных затрат для разработки 3D-модели.

- Потребность в точных расчетах для проектировки устройства.

Таким образом, при возникновении проблем с имеющимся держателем для катушек с филаментом, каждый обладатель 3D-принтера может самостоятельно изготовить его замену с учетом всех необходимых параметров и особенностями стоящих перед пользователем задач. Для этого потребуется только спроектировать соответствующую 3D-модель и дождаться окончания печати.

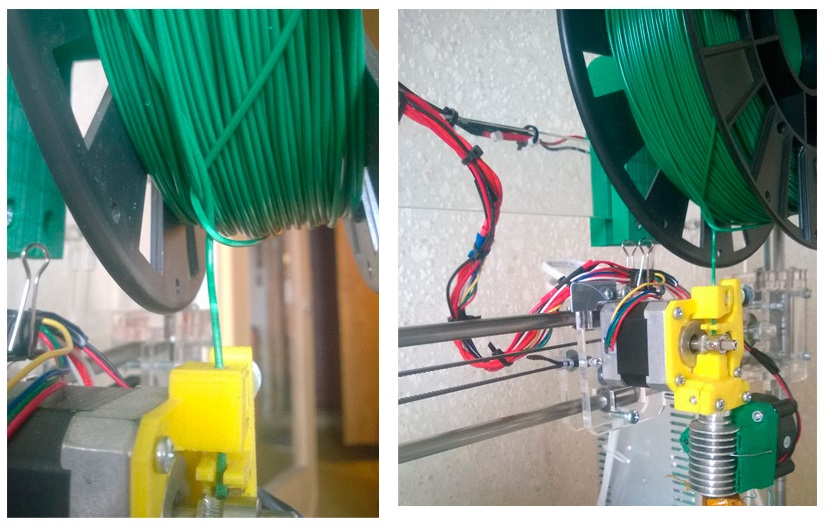

У многих принтеров, включая популярнейший эндер-3 катушка с пластиком надевается на кусок трубы, и вращается на нем как может. Такое решение меня не особо порадовало, ибо я искренне считаю что нужно облегчать работу механизмов там где это возможно, и установка данной трубы на подшипник просто напрашивается в данном случае. И я хотел уже что-то нарисовать и распечатать, а потом поискал на али и решил что готовое купить разумнее

Внешний вид, размеры, сравнение с родным эндеровским держаталем

Конструкция очень понравилась технологичностью — гаечка с защелкой, замена производится в два движения, старый снимать существенно дольше. Установочный диаметр 30мм, входит в штатное крепление хорошо, сидит плотно, вал на подшипниках вращается нормально, катушка больше не скользит по трубе, а вращается на этом вот всём.

На принтере:

Резюме: я весьма доволен и считаю что это просто обязательный апгрейд для любого принтера с держателем такого типа как на эндере. Можно изготовить самостоятельно, но я не стал, и второй раз наверно тоже купил бы.

И поэтому, сегодня я бы хотел рассказать, как я решил эту проблему. Итак, речь пойдет о самодельном станке по намотке пластика на катушку.

Что же нам приходится делать когда получается вот такое:

или же вот такое:

Нам приходится снимать катушку, разматывать ее, и снова наматывать, и это в лучшем случае.

А что делать если Вы приобрели к примеру моток пластика длиной 400 метров?

Думаю здесь без посторонней помощи ну никак не справится, да и наматывать сотни метров пластика вручную как-то не очень.

В моем случае, когда я последний раз приобрел такой моток филамента без катушки, я поступил следующим образом, разрезал пустую катушку пополам, напечатал из пластика вставку, надел моток, и соединил две части катушки вместе.

Однако же, данный вариант мне не очень понравился, пластик свободно крутился на катушке, нет, в ходе печати это не создавало проблем абсолютно никаких, просто мне не понравилась свобода действий пластика .

И тут меня осенило, а почему бы самому не сделать станок, с помощью которого можно будет намотать пластик на пустую катушку, или же перемотать пластик с одной катушки на другую, в случае перехлеста, или же разделить пластик одного цвета, имеющийся только на одной катушке, на две катушки, чтобы печатать одновременно на двух принтерах.

Короче, я понял, что данный станок мне необходим

Я решил изобрести станок сам, хотя это громко сказано … что там изобретать, ведь сам принцип действия такого станка уже давно известен — два вала, на которых находятся катушки, и шестерни, с помощью которых приводится в действие данный механизм.

Главными критериями создания моего станка должны быть простота в исполнении и доступность материалов сборки!

Размеры 680х130 мм и 160х130 мм.

Длина труб 200 мм.

Далее потратив несколько часов в Солиде, получились вот такие детали, которые незамедлительно были распечатаны на 3D принтерах ZAV-MAX-PRO и ZAV-L:

Также в ход были пущены детали держателя катушки от кит-набора ZAV-MAX-PRO, который я приобрел больше полутора лет назад, лежавшие у меня без надобности.

Вот такой крепежный материал был использован при сборке станка ( винты м3 и м5, еврошурупы, и обычные шурупы).

Собрав основание, я решил его покрыть краской, чтобы вид был более эстетичный.

После сборки и первом запуске, механизм на удивление работал отлично.

В итоге получился вот такой станок, очень функциональный и практичный.

Также хочу дополнить, что данный проект не окончательный, это всего лишь первая экспериментальная модель, в будущем я планирую поместить в центре натяжитель и укладчик прутка, чтобы пруток ложился слой к слою, а пока роль укладчика и натяжителя выполняет свободная рука.

Если Вы дочитали статью до конца, хочу выразить свои благодарность и признание, и мне будет очень приятно, если хоть кому то будет полезен мой труд.

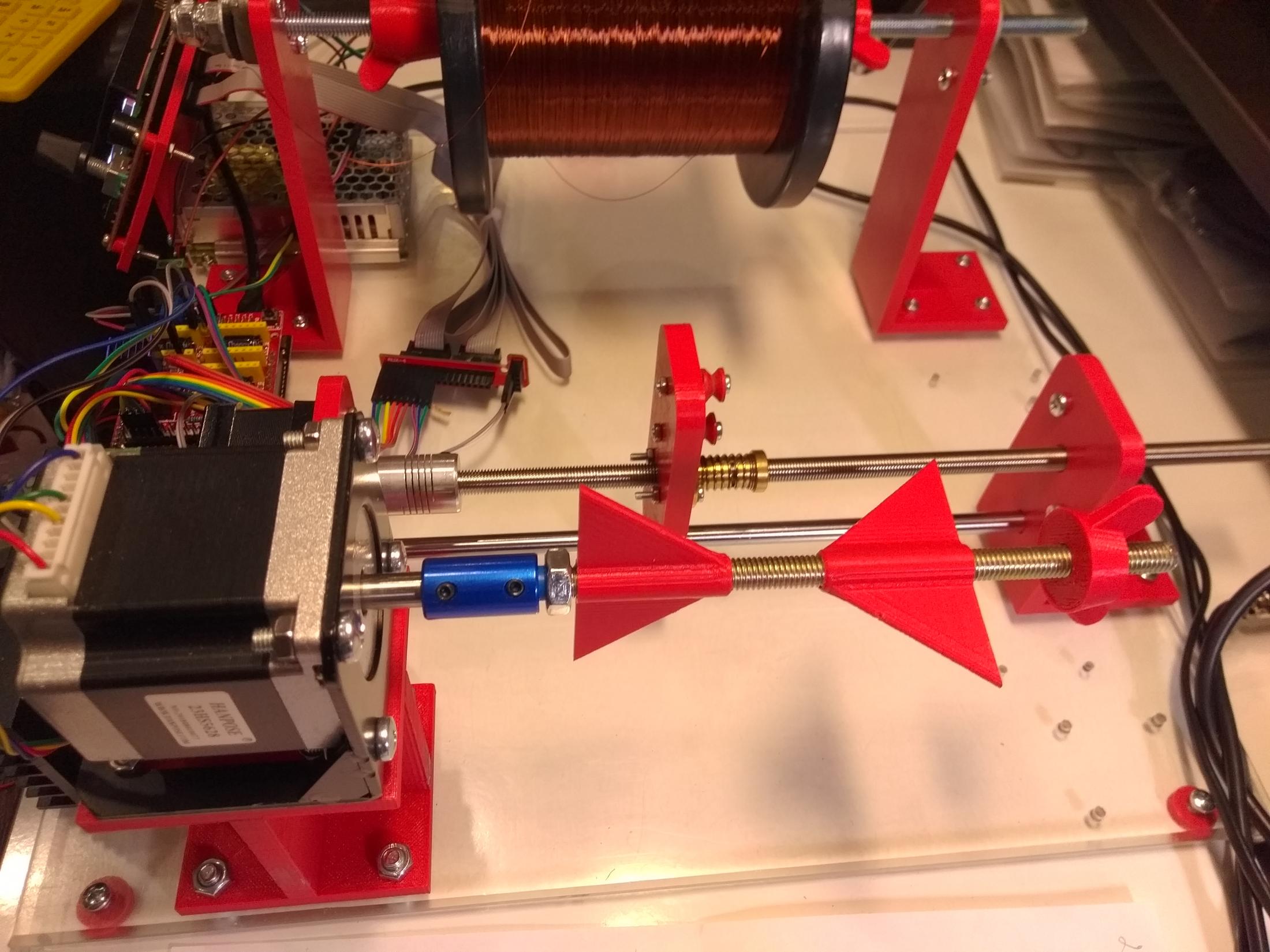

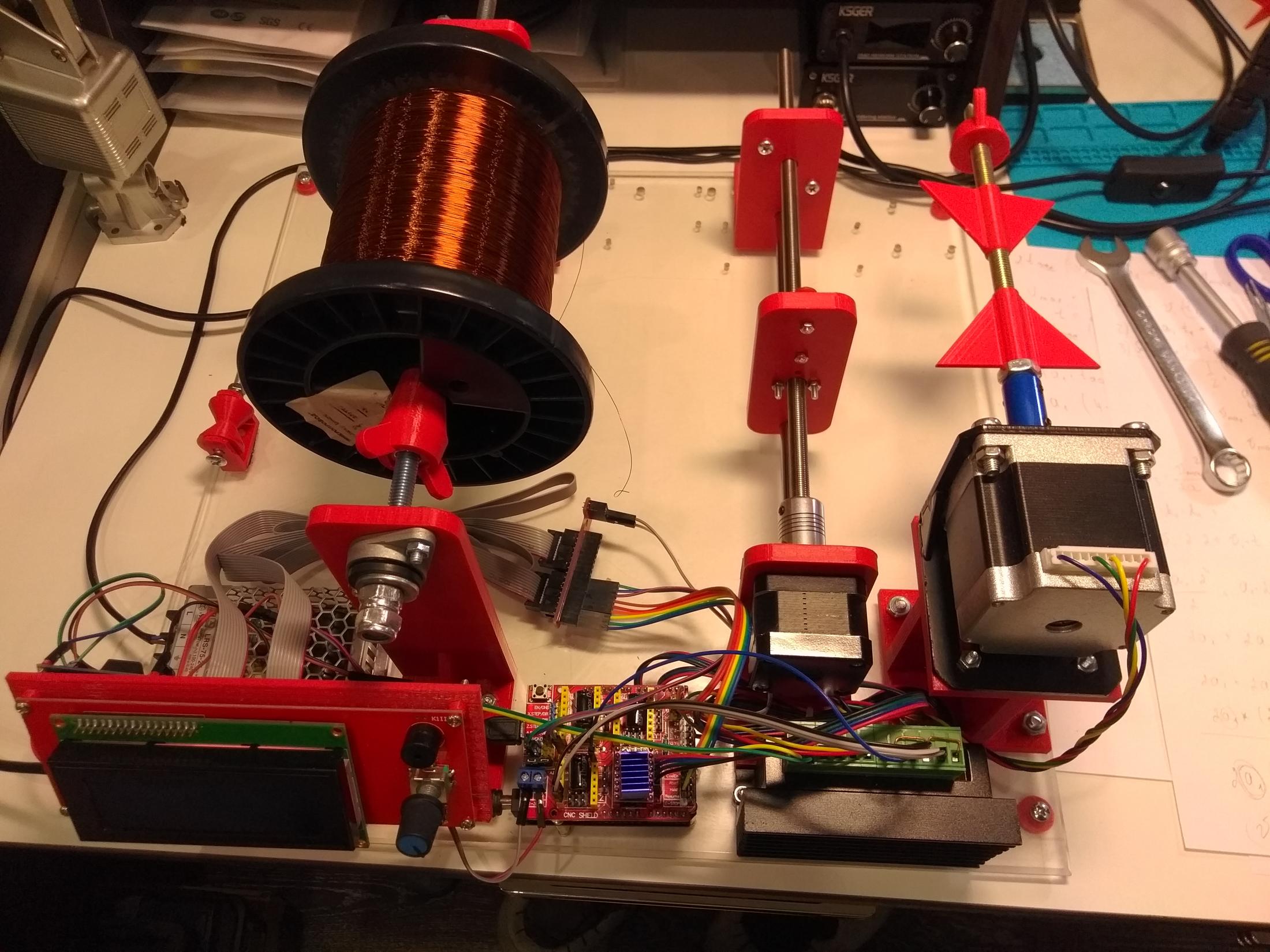

С момента публикации первой версии намоточного станка на Arduino прошло уже больше года. С тех пор я переосмыслил некоторые важные моменты по механике, электронике и программе управления, и в данной статье расскажу о реализации обновления 2.0. По базовой конструкции и электросхеме обе версии весьма схожи и, чтобы не повторяться, я буду делать отсылки к первой статье и рекомендую уважаемому читателю ознакомиться с ней перед прочтением данной.

В ходе обсуждения на форуме и работы со станком одной из главных проблем был выявлен "дерганый" режим автонамотки, когда основному двигателю приходилось останавливаться во время работы укладчика, что приводило к рывкам проволоки и расшатыванию всей конструкции. В дополнение к предыдущему отсутствовал разгон основного двигателя, что еще больше усугубляло ситуацию. Второй проблемой являлся крайне неудобный способ установки и снятия оправки, на которую производиться намотка. Для этого необходимо было разобрать всю намоточную ось, что крайне затрудняло работу.

Итак, обо всем по порядку. Программа работы обоих шаговых двигателей теперь организована в одном прерывании, что позволило "рулить" ими одновременно. При этом для лучшей плотности витков двигатель укладчика делает перемещение в конце цикла витка, что позволяет поджимать новый виток к предыдущему. Плюсом к этому, основной двигатель выходит на заданную скорость с ускорением, а если точнее, то начинает движение с некоторой скоростью Vo≈4 об/мин и разгоняется за оборот до заданной. Это уменьшает рывок проволоки в начале намотки. Параметр меню "Speed" теперь устанавливает скорость в оборотах в минуту, программный предел 300 об/мин, хотя я не тестировал при реальной намотке скорости даже близкие к предельной, т.к. для этого необходимо исключить все или почти все пластмассовые детали из механики. В меню автонамотки добавлен параметр Direction, который назначает начальное направление укладчика.

Это было трудным решением, но упразднена вторая опора под ось оправки, что позволяет теперь ставить и снимать ее гораздо удобнее. Шпильку М8 держит на оси двигателя жесткая муфта, но автор оставляет за читателем право заменить это, не вполне надежное соединение, на цанговый патрон. Так же стоит отметить, что многое зависит от жесткости опоры двигателя 23HS5628 и, весьма вероятно, что ее нужно заменить на более крепкий вариант. В файлах проекта есть два варианта 3D печати этой опоры, предлагаю самостоятельно оценить их прочностные характеристики или изготовить опору самостоятельно. Укладчик теперь - это резьбовой вал М8 с шагом 1мм, по которому ходит гайка "анти-люфт", и обычный вал ø8. Все STL модели приложены внизу статьи, диаметры отверстий даны преимущественно под рассверловку. Шаг резьбы укладчика можно изменить в коде:

В связи с применением ШД 23HS5628 питание теперь обеспечивает БП LRS-75-24 с выходным 24 Вольта, драйвер для большого двигателя теперь TB6600, а для маленького оставлен прежний DRV8825. Про установку тока на DRV8825 читай предыдущую статью. Управляющие выводы микроконтроллера для драйверов остались неизменны. Если установлен CNC Shield, то это будут ось "A" для укладчика и ось "Z" для намоточного двигателя. Подшипники KP08 заменены на KFL08, но это уже частности и оба варианта вполне работоспособны.

Еще стоит сказать о натяжителе проволоки. Отдельного конструктива под него нет, автор реализовал его парой резиновых шайб и гаек, которые поджимаются к подшипнику катушки и тем создают трение. Работоспособно, но не идеально, надеюсь с вашей помощью найду лучшее решение.

Еще немного по программе:

Протокол обмена данными LCD с последовательного I2C заменен на параллельный полубайтовый (см. схему), он быстрее и, при наличии свободных ног, я не нашел причины ужиматься. Хотя на данный момент программа использует 2 строки и 16 символов (1602 LCD), но я к своей версии уже подключил LCD 2004 в сборке с энкодером и бузером что является заделом на будущее. Вернуть к варианту 1602 I2C в текущей версии ПО все еще возможно, раскомментировав нужные строчки:

В дальнейшем я все таки перейду на 4 строки и поддержку 2 строчных дисплеев обещать не могу. Версия программы 2.0 является "альфой" и я думаю в теме для обсуждения статьи мы с вами быстро поправим баги.

Читайте также: