Какой выбрать сепаратор для телефона

При производстве современных смартфонов, планшетных ПК и других бытовых устройств, построенных вокруг ЖК экранов, производители все чаще отказываются от традиционных методов крепления(прим. винты, защелки) в пользу клеев и УЗ сварки. Для разборки таких конструкций часто необходим подогрев. В некоторых случаях хватит и бытового фена, но не во всех. Например во многих смартфонах, для демонтажа АКБ или тач-скрина необходимо равномерно прогреть весь аппарат до 40-50°C. Для таких задач, многие производители инструмента выпускают т.н. "Сепараторы", которые представляют из себя: корпус, лист алюминия или другого метала с прикрученным к нему ТЭНом и цифровым или аналоговым термостатом. Аналог такого устройства мы и рассмотрим в данной статье. Стоимость таких устройств сравнительно невелика и если вы занимаетесь ремонтом мобильной техники, то Китайский простой прибор окупит себя за пару-тройку рабочих дней, проще купить. Если-же вы просто, время от времени, помогаете членам семьи, друзьям и коллегам и у вас уже имеется часть ингредиентов, тогда сборка самостоятельно имеет смысл.

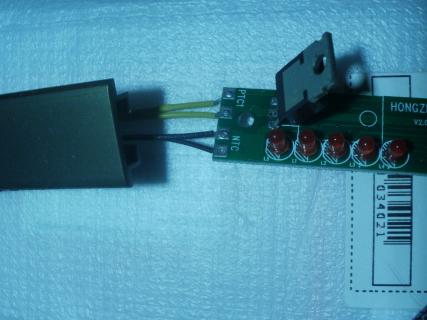

Как уже сказано выше, основными ингредиентами являются: нагревательный элемент с датчиком, корпус, лист алюминия и термостат. В качестве элемента выступит блок от неисправной плойки неизвестной модели.

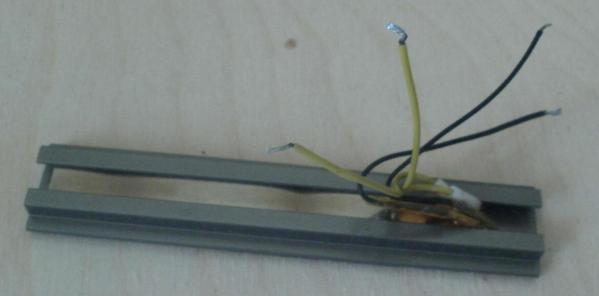

Такие блоки уже содержат внутри корпуса из алюминиевого профиля: нагревательный элемент (PTC) и датчик-терморезистор (NTC). Запоминаем соответствие цветов проводов и их функции и можно отсоединять неисправную плату управления (пробил БП с падением напряжения на конденсаторе и унес с собой микросхемы).

Корпус лучше взять металлический, я взял от неизвестного прибора родом из 90-ых г.г.

Места внутри достаточно и даже есть отверстия под потенциометр, светодиод и т.п.

В качестве донора ровного листа металла выступил экран от ВЧ блока старой сотовой вышки.

Если среди читателей есть химики или металлурги, можете попробовать расшифровать применяемый сплав.

Судя по всему, в составе есть алюминий и медь. В любом случае, при распиловке с использованием УШМ, прогрелась заготовка достаточно эффективно. После удаления заусенцев, выглядит так:

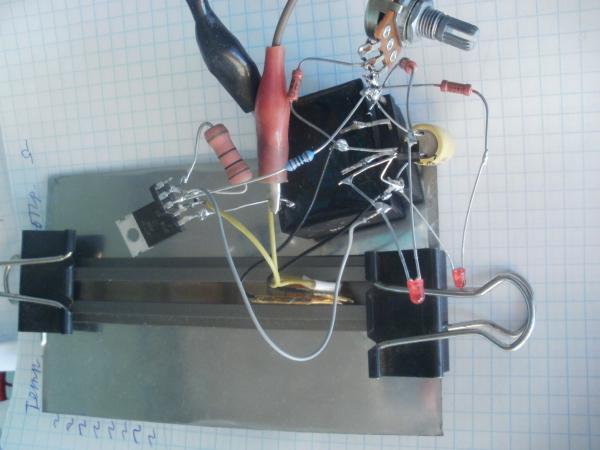

Для макетирования схемы, т.к. ее сложность невелика, я выбрал объемно-навесной монтаж. Для придания конструкции дополнительной стабильности, элемент притянут к пластине при помощи канцелярских прищепок.

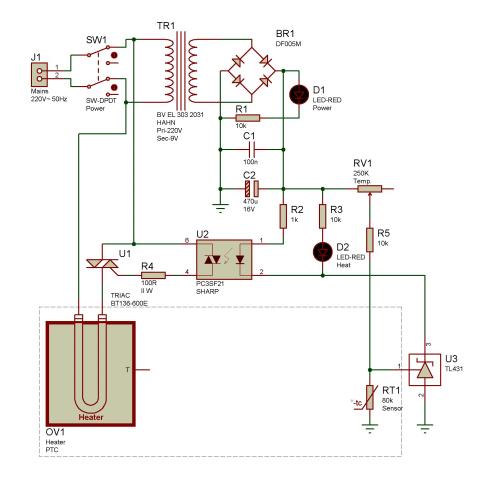

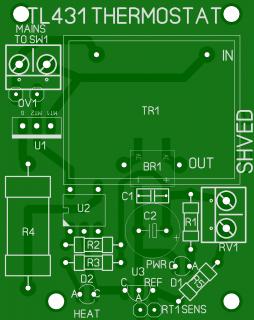

Ввиду выбранного корпуса и типа датчика, я решил построить схему на операционном усилителе, но потом одумался и вспомнил что натыкался на проекты термостатов на микросхеме TL431. В таких схемах минимум деталей и уязвимых мест. После недолгих экспериментов получилась следующая схема.

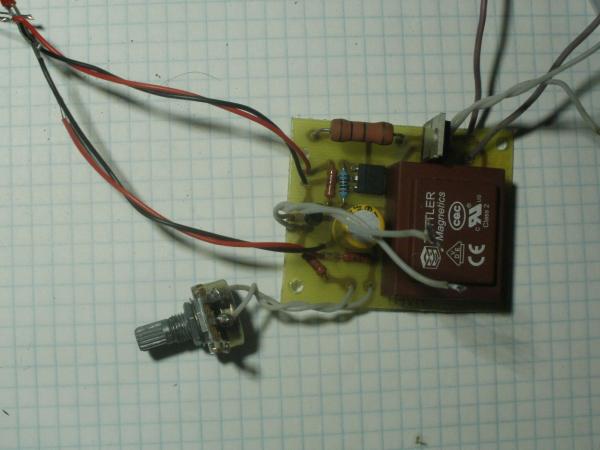

Для питания "холодной" части схемы используется залитый мини трансформатор на 9В, такие трансформаторы применяются, к примеру, в некоторых счетчиках электроэнергии. При помощи подбора номиналов потенциометра RV1 и резистора R5, диапазон регулировки был ограничен в приделах 35-115°С т.к. производители подобных устройств не рекомендуют превышать 120°С. На основе этой схемы можно делать термостаты для других устройств, только, в зависимости от датчика и необходимого диапазона, будет необходимо пересчитать номиналы резисторов подключенных к выводу номер 1 микросхемы U3. После проверки макета, я начертил плату в программе Sprint-Layout v5.0.

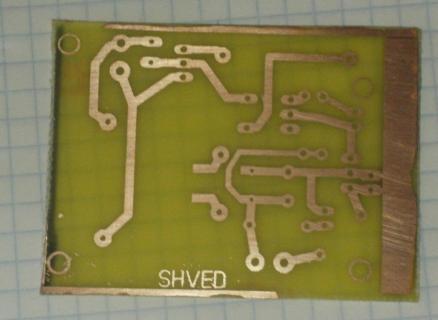

Для изготовления я выбрал, традиционный для себя, фоторезистивный способ.

После травления и другой химии плата была просверлена при помощи бормашины с гибким валом и сверлами из сплава ВК6-М.

И края обработаны на самодельном тарельчато-шлифовальном станке.

Далее все было собрано и перепроверено.

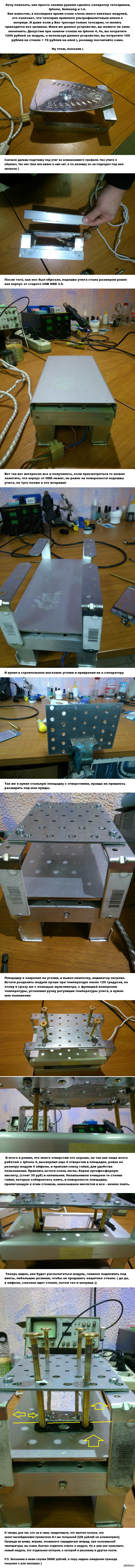

Откладываем плату и приступаем к слесарным работам. Сверлим и зенкуем в потай отверстия под крепежные винты в "столе" прикручиваем латунные стойки маленькими потайными винтами(М3х5мм), вкладываем элемент и при необходимости подгоняем по месту.

Чтобы улучшить термоинтерфейс, можно добавить термопасту.

В качестве изолятора между верхней стенкой корпуса и элементом выступил, разрезанный пополам, рукав со стеклотканью.

Остается только рассверлить в корпусе необходимые отверстия и все скрутить.

Сепаратор готов. Для того чтобы прикинуть какое положение ручки соответствует какому значению температуры можно воспользоваться мультиметром и термопарой.

Позже можно будет напечатать на принтере наклейку.

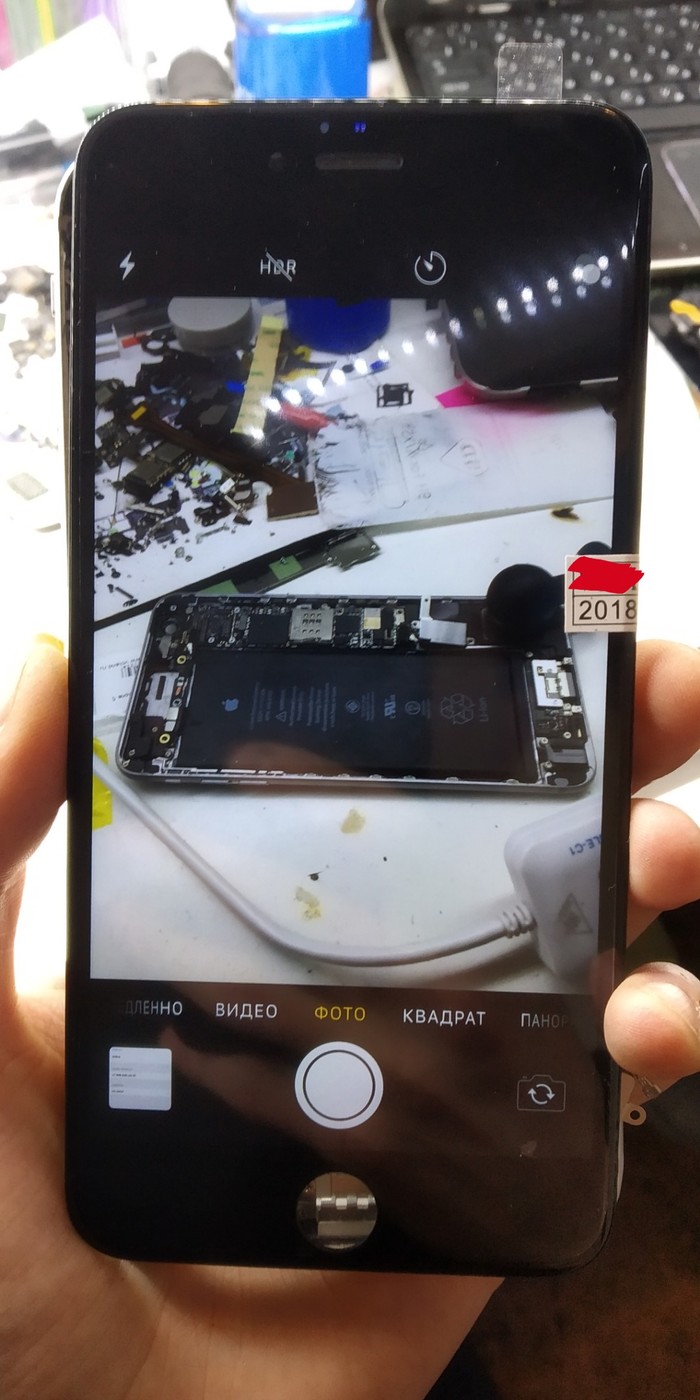

Дальше можно испытать. Для этого мне под руку попался неисправный смартфон.

Для того чтобы без проблем отклеить битый экранный модуль, разбираем аппарат до состояния "рамка и экран" и кладем на стол сепаратора стеклом вниз. Включаем сепаратор в розетку, щелкаем выключателем, выставляем температуру в районе 50°С и ждем.

Спустя 5 минут, при помощи заточенной пластиковой карты, можно отклеить модуль.

Двухсторонний скотч, на который был вклеен модуль, на горячую отклеился сразу. Для первого раза отлично!

Прочитав пару инструкций по расклейке модулей, решил опробовать. Взял часть корпуса с экраном от Nokia 830.

Для лучшего контакта решил прижать раму к столу при помощи канцелярских прищепок. Температуру на максимум(

115°С) и оставил на 5 минут. Во время прогрева нашел в запасах струну, для данной задачи, конечно, толстовата, но для проверки - сойдет.

Еще одного такого аппарата у меня нет, так что проверить экран полностью не получилось, зажег от ЛБП подсветку - работает, трещин не видно. В любом случае, для дела этот экран уже не нужен, экран в аппарате был заменен в сборе с рамкой.

Еще пара примеров:

Так как прибор собран из того что было(ничего не пришлось покупать), его тяжело сравнивать с промышленными образцами. Размер рабочего стола мал, креплений или вакуумного насоса нет, как и цифровой индикации. Особенно не хватает упоров, например при работе струной. Конструкция же платы термостата - хороший блок для других задач где нужен тривиальный, как табуретка термостат.

Порою экраны планшетов, а также мобильников выходят из строя. И нередко цена дисплейных модулей – это 50% стоимости девайса. Следовательно, дешевле заменить часть дисплея, которая повреждена, а не его целиком.

Чтобы отремонтировать телефоны и планшеты, а также иные устройства, которые используются для коммуникации, нужен сепаратор для дисплеев. Благодаря ему можно отсоединять стекла от дисплеев. Целостность различных элементов при этом не будет нарушена. Сегодня можно заказать полуавтоматический и ручной сепаратор, все это предлагается в online-магазинах.

Ручные варианты

Зачастую вакуумные сепараторы, благодаря которым удается отделять дисплеи, имеют встроенный либо же внешний насос. Что касается принципа работы подобного устройства, то речь идет о креплении модуля непосредственно к платформе. Для этого нужен воздушный поток, который выдувается вакуумным насосом. На сепаратор нужно положить дисплейный модуль, первый можно использовать, чтобы ремонтировать сенсорные устройства, диагональ которых составляет не более 11 дюймов.

Сепараторы, которые имеют внешний насос

Модели, которые имеют внешний насос, более шумные, когда работают. Однако подобный вариант является выгодным, потому что является универсальным, подходит для самых разных гаджетов.

Конечно, для внешнего насоса нужно место, однако его можно использовать, чтобы выполнять и другие задачи. Если сломается насос, то вам придется потратить деньги только на внешний компрессор, а не на целый сепаратор. Следовательно, можно сэкономить немало денег, когда речь идет о применении различных приспособлений, которые позволяют ремонтировать сенсорные гаджеты и телефоны, если их диагональ составляет не более 11 дюймов.

Встроенный вакуумный насос

Сепараторы, у которых именно такой насос, являются компактными. Модуль нагревается до определенной температуры. Затем струны, которая нужна, чтобы снять touch screen, позволит срезать клей со стеклянной поверхности. У некоторых сепараторов есть экран. Благодаря ему вы сможете узнать о фактической температуре, а также о той, которая была установлена.

Эх, раньше б такой пост - может быть, и не угробил свой SGN (грел феном по роликам из инета и видимо недогрел - разорвал дисплейный модуль при отделении стекла).

Автор, а скажи - достаточно ли приклеить новое стекло на ободок двустороннего скотча, с которым оно и идет, или обязательно нужен Loca и УФ-лампа?

Еще скоро сделаю ИК паяльную станцию, с управление на Arduino Uno. Уже почти все готово

Автор, дай свой ВК плиз

Офигенная экономия -установка стоит тысяч тридцать для того чтобы сэкономить 1090. К тому-же нужно не хило уметь работать руками

Iphone 6 plus. Убийца времени

Добрый утроденьвечерночи ребят!

Стараюсь выкладывать отборный треш без банальных ремонтов типовых неисправностей, но на этот раз будет типовуха. Много типовух в одном ремонте или как я делал всё это почти за бесплатно.

Вот телефончик с одной единственной проблемой - не работают камеры и фонарик.

Ситуация довольно распространенная среди телефонов, которые часто роняют или подтапливают верхнюю часть телефона:

При включении камеры появляется чёрный экран и всё на этом. Фонарик, так же как и вспышка, не работают.

Без диагностики и так ясно, что нужно поменять стабилизатор камеры.

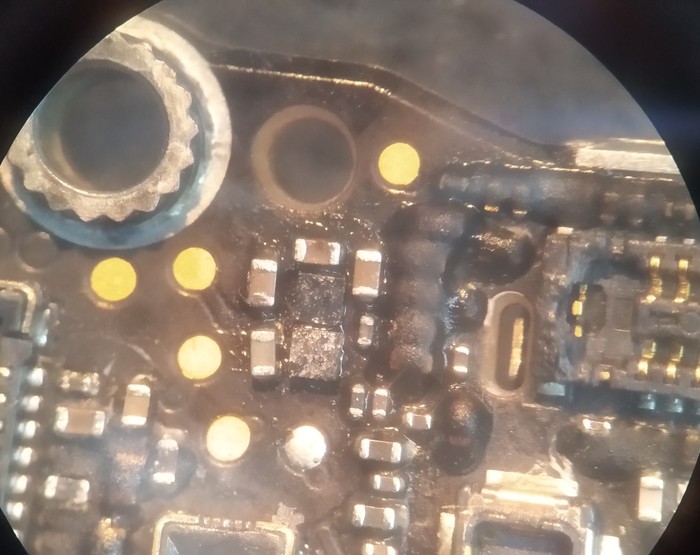

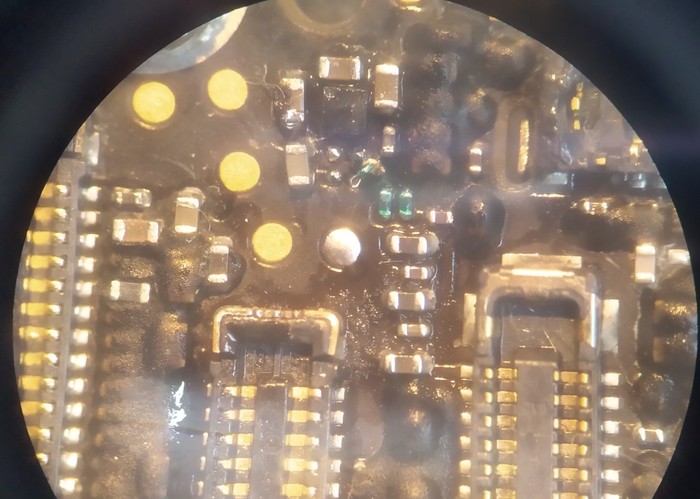

u2301 если быть точным:

2 микросхемы, окружённые конденсаторами: верхняя отвечает за главную кнопку, нижняя - питание камеры.

Снимаю и ставлю другую с донора.

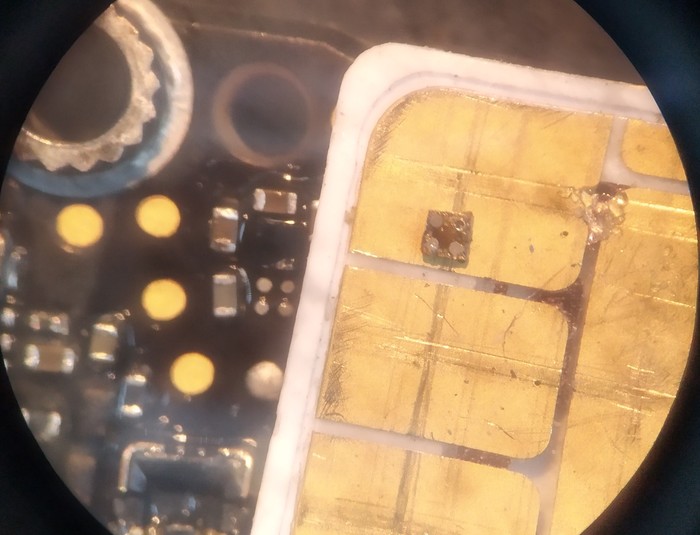

Вот сама микросхема на микро сим карте от айфона:

Но как обычно просто так легко не часто бывает.

Включаю и.

Если этого не сделать, то тачскрин либо вообще не будет работать, либо через раз в зависимости от погоды (от холода будет отказывать, а при жаре начнет тормозить, тупить и сам звонить в налоговую)

Ставлю всё это дело на место:

И иду запускать камеры. Ага, х** там был.

Не включается.

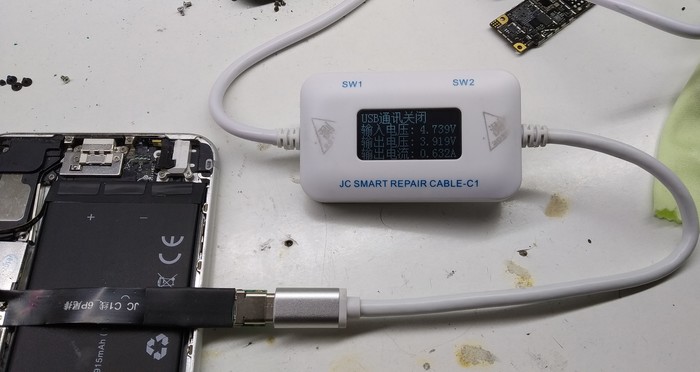

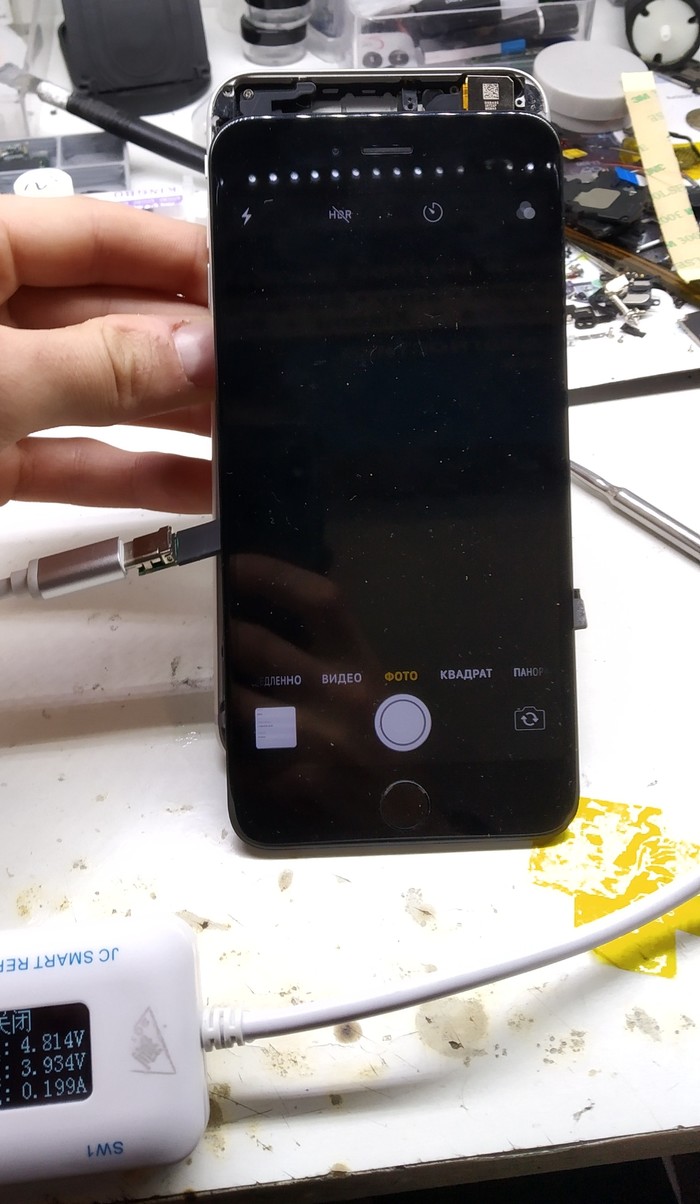

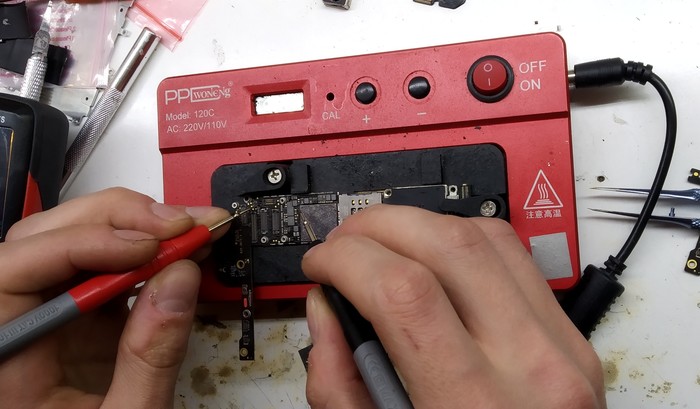

Подключаю к компьютеру с помощью данной штучки и смотрю потребление при запуске:

Да. Китайский выучить решил)

Верхнее значение это входящее напряжение на плату.

Среднее значение показывает выход на аккумулятор и нижнее значение - текущее потребление самим телефоном.

При единоразовом нажатии на кнопку включения сразу появляется потребление в 600 милиампер и держится. А должно подниматься до 120ма и падать в 0.

А закипел у меня процессор.

Капля спирта очень быстро закипает, давая пары чистейшего спирта для настроения, которого нет, так как ремонт с контроллера тачскрина идёт за мой счёт.

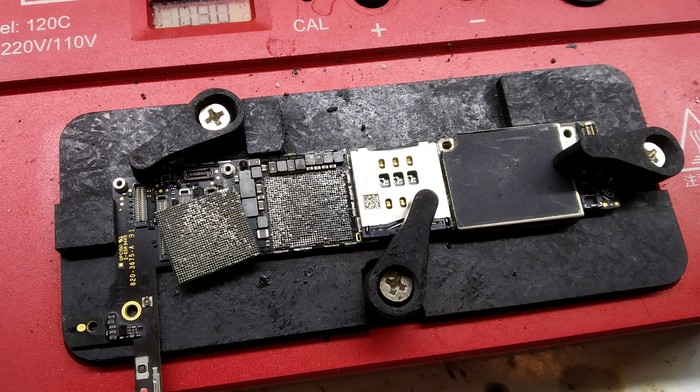

Буду реболлить, что ж ещё делать.

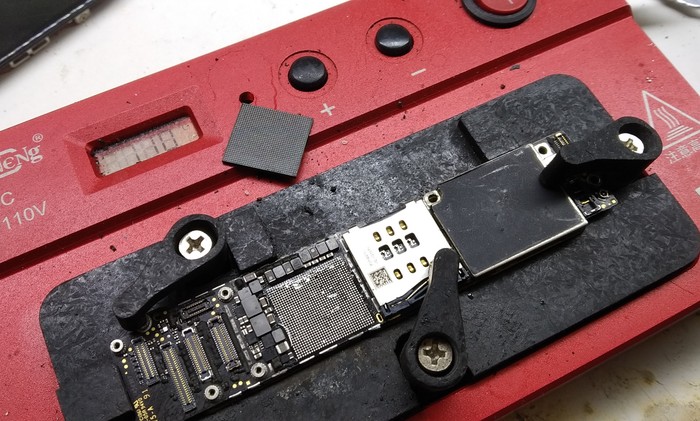

Процессор уже снимали, т.к он без компаунда, поэтому нижний подогрев на 90 градусов и фен на 180.

30 сек и готово:

Процессор сидел на сплаве розе. Это такой припой, который плавится в обычном кипятке. Если не ошибаюсь, то температура плавления 94 градуса.

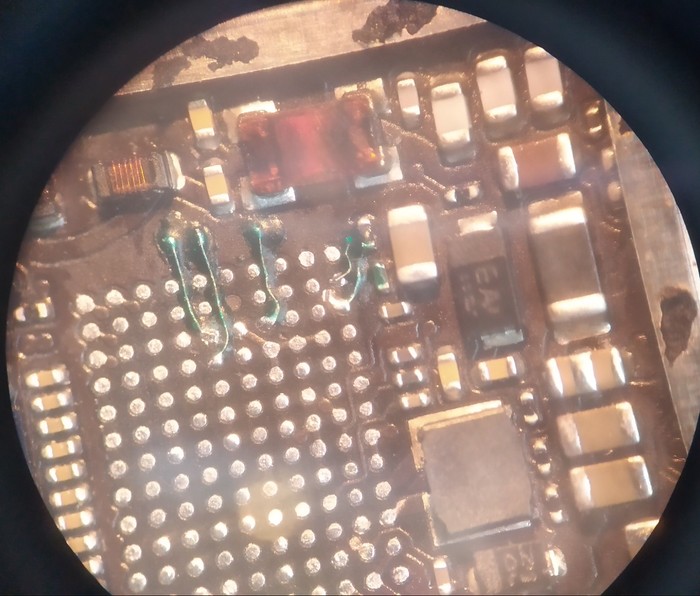

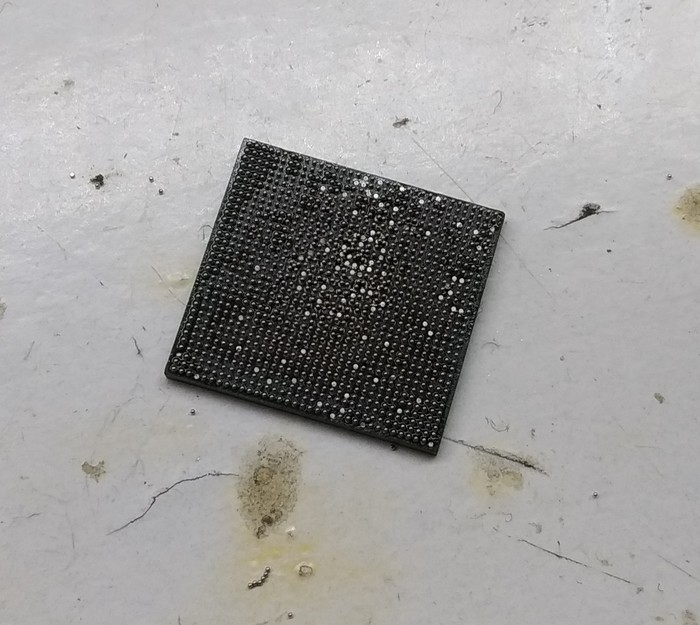

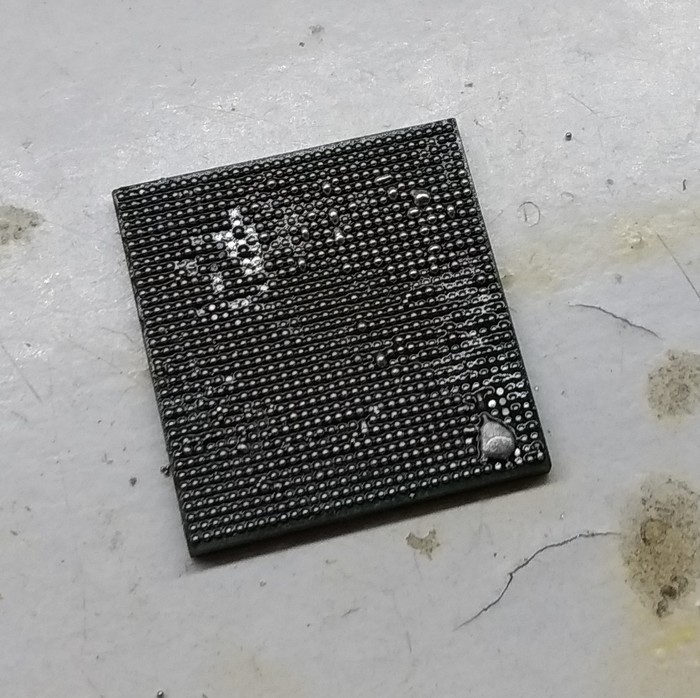

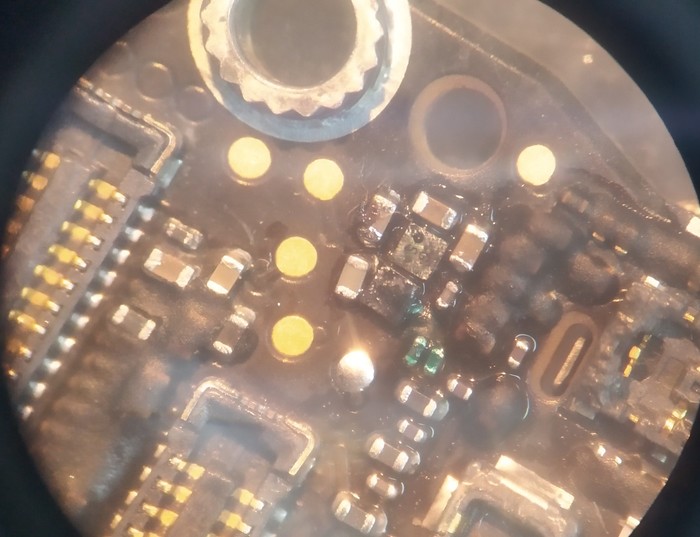

Зачищаю остатки припоя по максимуму, так как при смешивании Розе с любым другим припоем становится хрупким и любой удар или падение с небольшой высоты скажется на качестве пайки:

Красота)

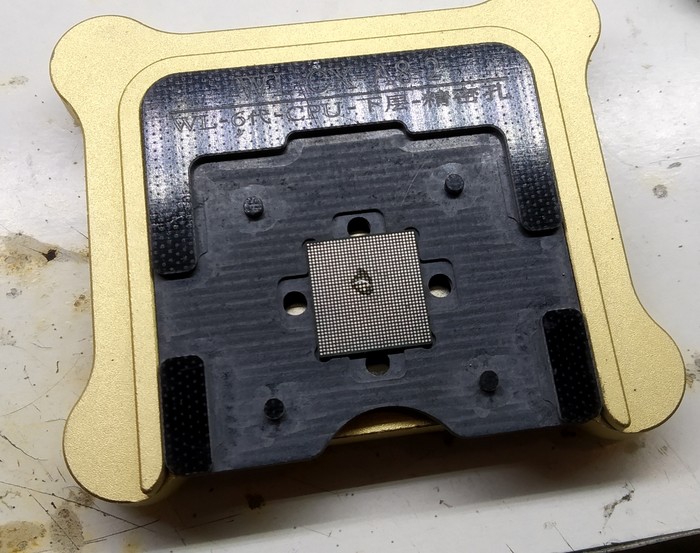

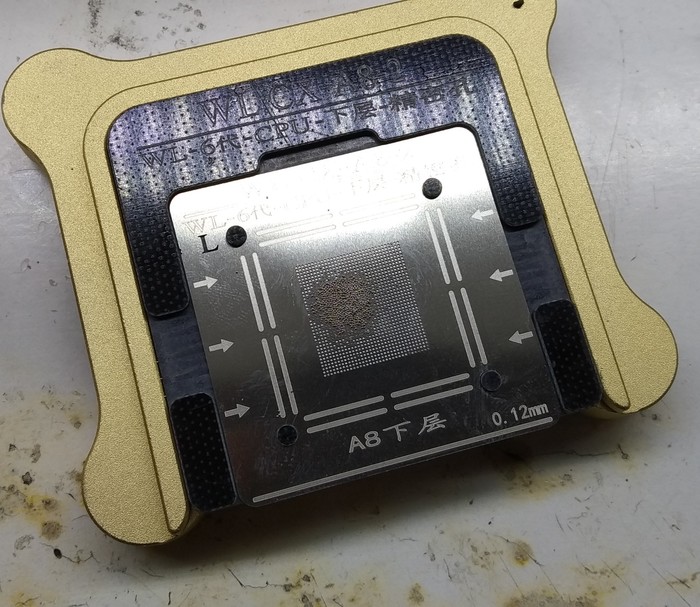

Как раз попробую свои новые магнитные трафареты для процессоров за 5 тысяч.

Упаковываю микросхему в кроватку и размазываю каплю флюса, что бы шарики припоя прилипали и не вываливались из лунок:

Засыпаю припой. Диаметр шариков 0.25мм:

Разравниваю всё это дело в каждую лунку и дую феном на минимальном потоке воздуха с температурой 240.

Трафарет погнуло от локального нагрева и вот что вышло:

Мрак)

С первой же попытки и разочарование. Ну думаю, намажу паяльной пастой. Вдруг получится.

Снимаю паяльником и оплёткой остатки припоя и повторяю попытку, но уже паяльной пастой:

Сукаааа. 5 косарей за трафареты в мусорку.

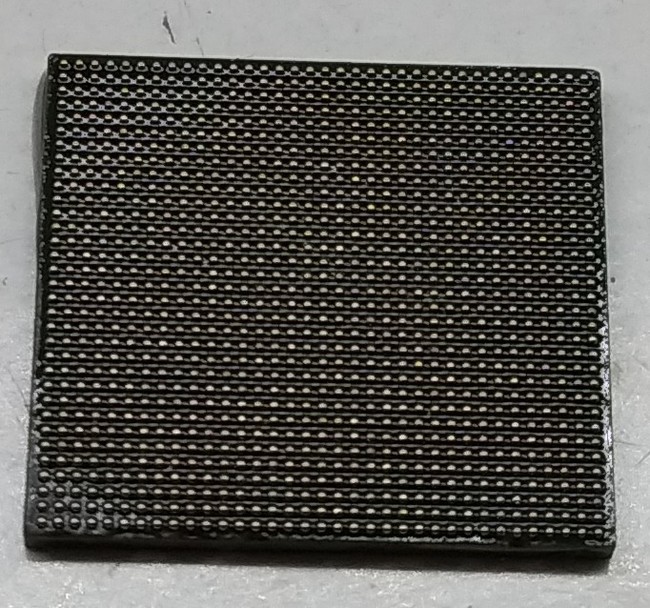

Беру обычный 3D трафарет, мажу пасту с двойным проходом и вот:

Не идеально конечно. Но лучше чем было раньше. Терпимо)

Дальше попытка установки процессора обратно.

Подогрев на 110 градусов и фен на 240.

Телефон с первого раза запустился.

Но.

Камера так и не заработала.

Пфффф.

Ладно. Пришло время замеров сопротивлений.

Как обычно, сначала накосячишь, а потом лезешь читать инструкции. Россия чо)

Опять снимаю стабилизатор камеры и вижу болтающийся пятак.

Вообще не вопрос. Срежу и восстановлю:

Вот, опять проблема на ровном месте.

Этот вывод отвечает за запуск камеры. То есть Вы нажимаете на значок камеры, процессор тем временем генерирует сигнал 1.8 вольт на этот выход и запускает стабилизатор, который выдает на камеры 2.85 вольта. Всё просто.

Сопротивление относительно земли в режиме диодной прозвонке должно быть 0.450 плюс минус 10%.

Но его, сука нет. Вообще. А этот пятак идёт напрямую в процессор.

Опять его снимать. Не сел с первого раза как нужно.

Сначала думаю что потолкаю его без снятия, вдруг контакт появится(Н - Надежда).

Толкнул. Телефон начал сам включаться при подаче на него питание и греться с постоянным потреблением 100 миллиампер.

При таком потреблении он высадит новый, полностью заряженный аккумулятор за 3 часа.

Не дело.

Снимаю процессор и прозваниваю контакты:

Тестер пищит, значит просто проц не сел как нужно.

На самом процессоре сопротивление относительно земли и сигнальной линии 0.760. Хорошо что не пробит, а то пришлось бы колхозить принудительную генерацию сигнала без участия процессора. Тогда бы не критично возросло потребление в режиме ожидания(на пару миллиампер).

Тут лёгкий случай.

Накатываю шары заново, но на этот раз немного иначе:

Нижний подогрев на 300 градусов без участия паяльного фена и паста сама расплавилась на процессоре. Шарики стали ровнее, да и процессор не получает локальный прогрев а нагревается равномерно и полностью. Трафарет не выгибает при этом.Но сука 5 тысяч денег за китайские трафареты не дают покоя.

Ставлю процессор на место, прозваниваю контакты до стабилизатора. Всё хорошо.

Запаиваю стабилизатор на место:

Читайте также: