Как сделать железо в реальной жизни

Что это такое - железо, откуда оно взялось и как его добывают? Этот полезный металл имеет множество областей применения. Химический элемент играет важную роль в мировой промышленности, а важное значение в жизни планеты имеет круговорот железа в природе.

Использование железа

В истории человечества имел место такой период, когда железо люди ценили дороже золота. Данный факт зафиксирован в «Одиссее» Гомера, где говорится о том, что победителям игр, устраиваемых Ахиллесом, давали помимо золота еще и кусок железа. Этот металл был крайне необходим практически всем ремесленникам, землепашцам и воинам. И именно огромная потребность в нем стала лучшим двигателем производства данного материала, а также дальнейшего технического прогресса его изготовления.

9-7 вв. до н.э. считаются железным веком в истории человечества. В этот период многие племена и народы Азии и Европы начали развивать металлургию. Однако в железе и сегодня сохраняется высокая потребность. Ведь до сих пор оно является главным материалом, применяющимся для изготовления орудий труда.

Железная руда

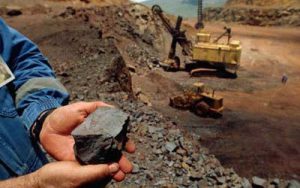

Для начала стоит рассмотреть способ производство железа из железной руды. Железо – элемент весьма распространенный. По содержанию в земной коре металл занимает 4 место среди всех элементов и 2 среди металлов. В литосфере железо представлено обычно в виде силикатов. Наибольшее его содержание отмечено в основных и ультраосновных породах.

Практически все горные руды содержат какую-то толику железа. Однако разрабатываются лишь те породы, в которых доля элемента имеет промышленное значение. Но и в этом случае количество пригодных для разработки минералов более чем велико.

- Прежде всего, это железняк – красный (гематит), магнитный (магнитит) и бурый (лимонит). Это сложные оксиды железа с содержанием элемента в 70–74%. Бурый железняк чаще встречается в корах выветривания, где формирует так называемые «железные шляпы» толщиной до нескольких сот метров. Остальные имеют в основном осадочное происхождение.

- Очень распространен сульфид железа – пирит или серный колчедан, однако железной рудой он не считается и идет на производство серной кислоты.

- Сидерит – карбонат железа, включает до 35%, это руда средняя по содержанию элемента.

- Марказит – включает до 46,6%.

- Миспикель – соединение с мышьяком и серой, содержит до 34,3% железа.

- Леллингит – включает всего 27,2% элемента и считается рудой бедной.

Минеральные породы классифицируют по доле железа таким образом:

- богатые – с содержанием металла более, чем 57%, с долей кремнезема менее 8–10%, и примесью серы и фосфора менее 0,15%. Такие руды не обогащаются, сразу отправляются на производство;

- руда со средним содержанием включает не менее 35% вещества и нуждается в обогащении;

- бедные железные руды должны содержать не менее 26%, и тоже обогащаются перед отправкой в цех.

Общий технологический цикл производства железа в виде чугуна, стали и проката рассмотрен в этом видео:

Булат

Как называется кричное железо, обладающее уникальными свойствами, которые использовались при изготовлении оружия? Этот материал мы знаем как булат. Данный металл, так же, как и дамасская сталь, представляют собой сплав железа с углеродом. Однако, в отличие от других свои видов, это кричное железо, обладающее хорошими качествами. Оно упругое и твердое, а также способно в лезвии давать исключительную остроту.

Секрет производства булата пытались разгадать металлурги многих стран на протяжении не одного века. Предлагалось большое количество рецептов и способов, которые предусматривали добавление в железо слоновой кости, драгоценных камней, золота и серебра. Однако секрет булата был раскрыт лишь в первой половине 20 века замечательным русским металлургом П. П. Аносовым. Им было взято кричное железо, которое закладывалось в горн с древесным углем, где горел открытый огонь. Металл плавился, насыщаясь при этом углеродом. В это время он покрывался шлаком из кристаллического доломита, порой с добавкой чистейшей железной окалины. Под таким слоем металл весьма интенсивно освобождался от кремния, фосфора, серы и кислорода. Однако и это было еще не все. Полученная сталь должна была быть охлаждена как можно медленнее и спокойнее. Это позволяло образовываться в первую очередь крупным кристаллам, имеющим разветвленную структуру (дендритам). Шло такое охлаждение непосредственно в горне, который был заполнен раскаленным углем. На следующем этапе производилась искусная ковка, при которой не должна была разрушиться образовавшаяся структура.

Уникальные свойства булата впоследствии нашли объяснение в трудах другого русского металлурга Д. К. Чернова. Он разъяснил, что дендриты – это тугоплавкая, но относительно мягкая сталь. Пространство же между их «ветвями» в процессе застывания железа заполняется более насыщенным углеродом. То есть мягкую сталь окружает более твердая. Это и объясняет свойства булата, заключенные в его вязкости и одновременно высокой прочности. Такой стальной гибрид во время плавки сохраняет свою древовидную структуру, превращая ее лишь из прямолинейной в зигзагообразную. Особенность полученного рисунка в большой степени зависит от направления ударов, силы, а также мастерства кузнеца.

Чугун

Как называется кричное железо с высоким содержанием углерода? Как уже было упомянуто выше, это столь распространенный на сегодняшний день чугун. Его отличительной особенностью является способность плавиться при сравнительно низких температурах.

Кричное железо - чугун в твердом виде - невозможно было ковать. Именно поэтому древние металлурги вначале не обращали на него никакого внимания. От одного лишь удара молотком этот материал просто разлетался на куски. В связи с этим чугун, так же, как и шлак, вначале считали отходом производства. В Англии этот металл даже называли «свинским железом». И только с течением времени люди поняли, что данный продукт, пока он находится в жидком виде, можно залить в формы для получения различных изделий, например, пушечных ядер. Именно благодаря этому открытию в 14-15 вв. в промышленности стали возводить доменные печи для производства чугуна. Высота таких сооружений достигала 3 и более метров. С их помощью выплавлялся литейный чугун для производства уже не только ядер, но и самих пушек.

Сыродутный продукт

Какова технология получения кричного железа, которое человечество начало добывать еще на заре развития металлургии? Самый первый способ, изобретенный человечеством, назывался сыродутным. Причем использовался он на протяжении 3000 лет, не меняясь от времен окончания бронзового века и до того периода, пока в 13 в. в Европе не была изобретена доменная печь. Назывался такой способ сыродутным. Горны для него сооружали из камня или из глины. Порой материалом для их стен выступали куски шлака. Последний вариант горна изнутри был обмазан огнеупорной глиной, в которую для улучшения качества добавляли песок или измельченный рог.

Из чего получается кричное железо? В подготовленные ямы закладывалась «сырая» луговая или болотная руда. Плавильное пространство таких горнов заполнялось древесным углем, который затем хорошенько разогревался. В нижней части ямы находилось отверстие для подачи воздуха. Вначале его вдували ручными мехами, которые позже были заменены механическими.

В самых первых горнах была организована естественная тяга. Она осуществлялась через специальные отверстия – сопла, которые располагались на стенах нижней части печи. Нередко подачу воздуха древние металлурги обеспечивали за счет применения конструкции, позволяющей получить эффект трубы. Они создавали высокое и в то же время узкое внутреннее пространство. Очень часто такие печи строились у подножий холмов. В этих местах было самое большое естественное давление ветра, которое и использовалось для увеличения тяги.

В результате осуществляемого процесса происходило превращение руды в металл. При этом пустая порода постепенно стекала вниз. На дне печи образовывались зерна железа. Они слипались между собой, превращаясь в так называемую «крицу». Это рыхлая губчатая масса, пропитанная шлаками. В печи крица была раскалена добела. Именно в таком состоянии ее вынимали и быстро проковывали. Куски шлака при этом просто отваливались. Далее полученный материал сваривали в монолитный кусок. В результате получалось кричное железо. Конечный продукт своей формой внешне напоминал лепешку.

Что представлял собой состав кричного железа? Это был сплав Fe с углеродом, которого в конечном продукте было очень мало (если рассматривать процентное соотношение, то не более сотых долей).

Однако кричное железо, которое люди получали в сыродутном горне, было не очень твердым и прочным. Именно поэтому выполненные из такого материала изделия быстро выходили из строя. Копья, топоры и ножи гнулись и совсем недолго оставались острыми.

Кричное железо - это что такое? Современое название, получение

Железо – элемент, который знаком каждому человеку на нашей планете. И в этом нет ничего удивительного. Ведь по своему содержанию в земной коре (до 5%) этот компонент является самым распространенным. Однако всего сороковую часть из этих запасов можно найти в месторождениях, пригодных для разработки. Основными рудными минералами железа являются сидерит, бурый железняк, гематит и магнетит.

Железная руда

В чистом виде этот металл встречается редко. Некоторые метеориты содержат элементарное железо. Этот элемент химически реагирует с кислородом и водой для производства железосодержащих минералов. Любой камень, который содержит достаточное количество этого металла, добываемого в экономических целях, называется железной рудой. Наиболее распространенными ее минералами являются:

- оксид железа (формула Fe2O3), который образуется под воздействием кислорода;

- гидратированный оксид железа, который образуется в результате реакции в воде.

Наиболее важными железными рудами являются минералы оксида железа, называемые гематитом и магнетитом. Высокая концентрация Fe делает их наиболее предпочтительными в промышленности. Добыча железа осуществляется на крупнейших месторождениях руды. Чаще всего это образования, которые представляют собой древние осадочные породы. Они содержат слои минералов оксида железа (формула Fe2O3) толщиной до нескольких сантиметров.

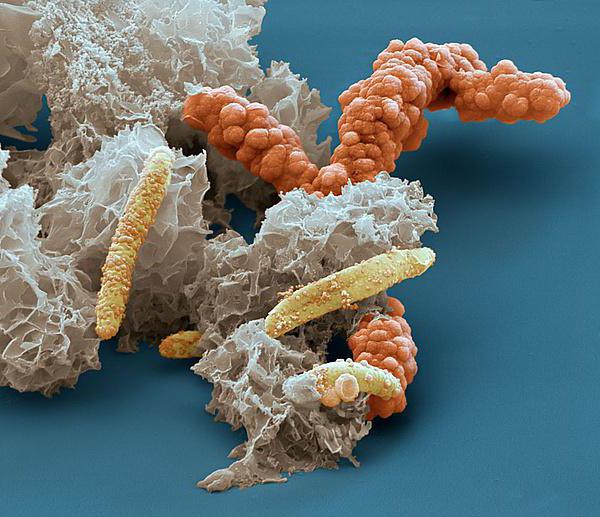

Морской цикл железа

Морской круговорот железа в природе очень похож на земной цикл. Этот процесс происходит за счет жизнедеятельности определенных микроорганизмов, окисляющих металл до гидроксида и получающих углерод из углекислоты. Железобактерии в реке, море или любом другом водоеме добывают энергию для своего жизненного цикла, а после его завершения они оседают в почве в виде болотной руды.

Роль железа в океанических экосистемах также значительная. Основными производителями, которые поглощают этот металл, обычно являются фитопланктон или цианобактерии. Затем железо усваивается потребителями, когда они едят эти бактерии. Круговорот железа в природе - это чрезвычайно сложный процесс. Он зависит от множества сопутствующих факторов: химических реакций, типов мест обитания и групп микробов. Все это связывает его с другими, не менее важными биогеохимическими циклами Земли.

Общая характеристика

Железо в виде различных комбинированных руд является одним из наиболее распространенных элементов, составляющих около 5 % земной коры. Важнейшими железосодержащими минералами являются оксиды и сульфиды (гематит, магнетит, гетит, пирит, марказит). Этот металл присутствует также в метеоритах, на других планетах и на солнце. Железо содержится как в морской, так и в пресной воде.

Основные области применения

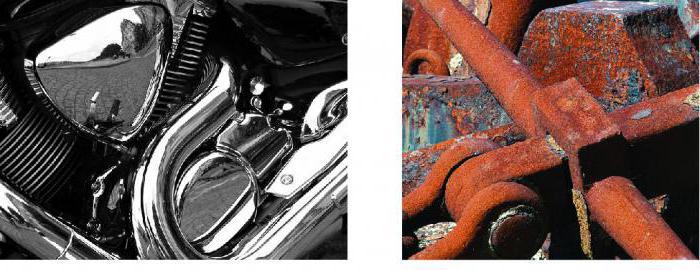

Железо используется во многих секторах, таких как электроника, производство, автомобилестроение и строительство. Ниже приведены области применения железа:

- В качестве первичной составляющей черных металлов, сплавов и стали.

- Сплав с использованием углерода, никеля, хрома и различных других элементов для получения чугуна или стали.

- В магнитах.

- В готовых металлических изделиях.

- В промышленном оборудовании.

- В транспортном оборудовании.

- В инструментах.

- В игрушках и спортивных товарах.

Железо составляет 5 % земной коры и является одним из самых распространенных и наиболее используемых металлов. Этот элемент также содержится в мясе, картофеле и овощах и имеет важное значение для животных и людей. Это неотъемлемая часть гемоглобина. Металл является сероватым по внешнему виду и очень пластичным и ковким. Он легко растворяется в разбавленных кислотах и химически активен. Основными районами добычи железа являются Китай, Австралия, Бразилия, Россия и Украина.

Развитие доменного производства

Настоящий переворот в металлургическом деле произошел в 80-х годах 18 в. Именно тогда один из демидовских приказчиков решил, что для большей эффективности работы доменных печей воздух в них следует подавать не через одно, а через два сопла, которые должны быть расположены с обеих сторон горна. Постепенно число таких сопел росло. Это позволило сделать более равномерным процесс дутья, увеличить диаметр горна и повысить производительность печей.

Развитию доменного производства также содействовала замена древесного угля, ради которого вырубались леса, на кокс. В 1829 г. в Шотландии на заводе Клейд было впервые применено вдувание в домну горячего воздуха. Подобное нововведение значительно повысило производительность печи и снизило расход топлива. В наше время доменный процесс усовершенствовали, заменив часть кокса природным газом, имеющим еще более низкую стоимость.

Технологии производства железа

Все металлы и сплавы разделяют на цветные (вроде никеля, олова, цинка, меди и т.п.) и черные. К последним относятся чугун и сталь. 95% всех металлургических процессов приходится на черную металлургию, железо используется повсеместно.

Несмотря на невероятное разнообразие получаемых сталей технологий изготовления не так уж много. Кроме того, чугун и сталь – это не совсем 2 разных продукта, чугун – обязательная предварительная стадия получения стали.

Классификация продукции

И чугун, и сталь относят к сплавам железа, где легирующим компонентом выступает углерод. Доля его невелика, но он придает металлу очень высокую твердость и некоторую хрупкость. Чугун, поскольку содержит больше углерода, более хрупкий, чем сталь. Менее пластичен, но отличается лучшей теплоемкостью и стойкостью к внутреннему давлению.

Чугун получают при доменной плавке. Различают 3 вида:

- серый или литейный – получают методом медленного остывания. Сплав содержит от 1,7 до 4,2% углерода. Серый чугун хорошо обрабатывается механическими инструментами, прекрасно заполняет формы, поэтому его используют для производства литьевых изделий;

- белый – или передельный, получают при быстром остывании. Доля углерода – до 4,5%. Может включать дополнительные примеси кремния, графита, марганца. Белый чугун отличается твердостью и хрупкостью и в основном применяется для выплавки стали;

- ковкий – включает от 2 до 2,2% углерода. Производится из белого чугуна путем длительного прогревания отливок и медленного длительного охлаждения.

Сталь может включать не более 2% углерода, получают ее 3 основными способами. Но в любом случае суть сталеварения сводится к отжигу нежелательных примесей кремния, марганца, серы и так далее. Кроме того, если получают легированную сталь, то в процессе изготовления вводят дополнительные ингредиенты.

По назначению сталь разделяют на 4 группы:

- строительная – применяют в виде проката без термической обработки. Это материал для сооружения мостов, каркасов, изготовления вагонов и так далее;

- машиностроительная – конструкционная, относится к категории углеродистой стали, включает не более 0,75% углерода и не более 1,1% марганца. Используется для производства разнообразных машинных деталей;

- инструментальная – также углеродистая, но с низким содержанием марганца – не более 0,4%. Из нее производят разнообразный инструмент, в частности, металлорежущий;

- сталь специального назначения – к этой группе относят все сплавы с особыми свойствами: жаропрочная сталь, нержавеющая, кислотоупорная и так далее.

Предварительный этап

Даже богатую руду перед выплавкой чугуна необходимо подготовить – освободить от пустой породы.

- Агломерационный метод – руда дробится, размалывается и засыпается вместе с коксом на ленту агломерационной машины. Лента проходит через горелки, где под действием температуры загорается кокс. При этом руда спекается, а сера и другие примеси выгорают. Полученный агломерат подается в бункерные чаши, где охлаждается водой и продувается потоком воздуха.

- Метод магнитной сепарации – руду дробят и подают на магнитный сепаратор, поскольку железо обладает способностью намагничиваться, минералы при промывании водой остаются в сепараторе, а пустая порода вымывается. Затем из полученного концентрата делает окатыши и горячебрикетированное железо. Последние допускается использовать для приготовления стали, минуя стадию получения чугуна.

Данное видео расскажет во всех подробностях о производстве железа:

Выплавка чугуна

Чугун выплавляют из руды в доменной печи:

- приготавливают шихту – агломерат, окатыши, кокс, известняк, доломит и прочее. Состав зависит от вида чугуна;

- шихту скиповым подъемником загружают в доменную печь. Температура в печи – 1600 С, снизу подается горячий воздух;

- при такой температуре железо начинает плавиться, а кокс гореть. При этом происходит восстановление железа: сначала при сгорании угля получают угарный газ. Угарный газ реагирует с оксидом железа с получением чистого металла и углекислого газа;

- флюс – известняк, доломит, добавляется в шихту для перевода нежелательных примесей в форму, которую легче устранить. Например, оксиды кремния не плавятся при такой низкой температуре и отделить их от железа невозможно. Но при взаимодействии с оксидом кальция, получаемым разложением известняка, кварц превращается в силикат кальция. Последний плавится при такой температуре. Он легче, чем чугун и остается плавать на поверхности. Отделить его достаточно просто – шлак периодически выпускают через летки;

- жидкий чугун и шлак по разным каналам стекают в ковши.

Полученный чугун в ковшах транспортируют в сталеплавильный цех или к разливочной машине, где получают чугунные слитки.

Выплавка стали

Превращение чугуна в сталь производится 3 способами. В процессе выплавки выжигается лишний углерод, нежелательные примеси, а также добавляются необходимые компоненты – при варке специальных сталей, например.

- Мартеновский – самый популярный метод получения, поскольку обеспечивает высокое качество стали. Расплавленный или твердый чугун с добавкой руды или скрапа подают в мартеновскую печь и плавят. Температура – около 2000 С, поддерживается за счет горения газообразного топлива. Суть процесса сводится к выжиганию углерода и других примесей из железа. Необходимые добавки, если речь идет о легированной стали, добавляют в конце выплавки. Готовый продукт разливают в ковши или на слитки в изложницы.

- Кислородно-конвертный метод – или бессемеровский. Отличается более высокой производительностью. Технология включает продувку сквозь толщу чугуна сжатого воздуха под давлением в 26 кг/кв. см. При этом углерод сгорает, и чугун становится сталью. Реакция экзотермическая, так что температура при этом повышается до 1600 С. Чтобы повысить качество продукции, сквозь чугун продувают смесь воздуха с кислородом или даже чистый кислород.

- Электроплавильный метод считается самым эффективным. Чаще всего его используют для получения многократно легированных сталей, так как технология выплавки в этом случае исключает попадание ненужных примесей из воздуха или газа. Температура в печидля производства железа достигается максимальная – около 2200 С за счет электродуги.

Прямое получение

С 1970 года стал использоваться и способ прямого восстановления железа. Метод позволяет миновать затратную стадию получения чугуна в присутствии кокса. Первые установки такого рода не отличались производительностью, но на сегодня способ стал довольно известен: оказалось, что в качестве восстановителя можно применять природный газ.

Сырьем для восстановления служат окатыши. Их загружают в шахтную печь, прогревают и продувают продуктом конверсии газа – угарный газ, аммиак, но в основном водород. Реакция происходит при температуре в 1000 С, при этом водород восстанавливает железо из оксида.

О производителях традиционного (не хлорного и т.п.) железа в мире поговорим ниже.

Сталь

При производстве железа в горнах, вместе с мягкими его комками, попадались и те, которые имели более высокую твердость. Это были кусочки руды, вплотную соприкасавшиеся с древесным углем вовремя процесса выплавки. Человек подметил эту закономерность и начал специально увеличивать зону, контактирующую с углем. Это позволило науглероживать железо. Полученный металл стал удовлетворять потребностям мастеров и тех, кто пользовался изготовленными из него изделиями.

Этим материалом и была сталь. Ее и по сей день используют при изготовлении огромного числа конструкций и изделий. Сталь, выплавляемая древними металлургами, это кричное железо, в составе которого содержится до 2% углерода.

Существовало и такое понятие, как мягкая сталь. Это было кричное железо, в составе которого находилось менее 0,25 % углерода. Если рассматривать историю металлургии, то именно мягкую сталь и производили на начальном этапе сыродутного производства. Как по-другому называется кричное железо? Существует и его третья разновидность. Когда в его составе содержится более 2 % углерода, то это чугун.

Производство железа: особенности выплавки и добычи сырья

Первое железо известное человечеству носило космическое происхождение, а, точнее говоря, метеоритное. Как инструментальный материал оно стало использоваться примерно 4 тыс. лет до нашей эры. Технология выплавки металла несколько раз появилась на свет и терялась в результате войн и смут, но, как считают историки, первыми освоили выплавку хетты.

Стоит отметить, что речь идет о сплавах железа с небольшим количеством примесей. Химически чистый металл стало возможным получить лишь с появлением современных технологий. Данная статья расскажет вам в подробностях об особенностях производства металла методом прямого восстановления, кричном, губчатого, сыродутного, горячебрикетированного железа, коснемся изготовления хлорного и чистого вещества.

Происхождение названия

Почему железо носит именно такое название? Если рассматривать таблицу химических элементов, то в ней этот компонент отмечен как «феррум». Сокращенно он обозначается Fe.

По мнению многих этимологов, слово «железо» пришло к нам из праславянского языка, в котором оно звучало как zelezo. А это наименование перешло из лексикона древних греков. Они и называли столь известный на сегодняшний день металл «железом».

Существует и еще одна версия. Согласно ей название «железо» пришло к нам из латыни, где означало «звездный». Объяснение этому кроется в том, что первые образцы данного элемента, обнаруженного людьми, имели метеоритное происхождение.

Разработка месторождений

Существует несколько методов добычи руды. Применяют тот, который находят наиболее экономически целесообразным.

- Открытый способ разработки – или карьерный. Рассчитан на неглубокое залегание минеральной породы. Для добычи выкапывают карьер глубиной до 500 м и шириной, зависящей от мощности месторождения. Железную руду извлекают из карьера и транспортируют машинами, рассчитанными на перевозку тяжелых грузов. Как правило, так добывают именно богатую руду, так что необходимости в ее обогащении не возникает.

- Шахтный – при залегании породы на глубине 600–900 м, бурят шахты. Такая разработка куда более опасна, поскольку связана со взрывными подземными работами: обнаруженные пласты взрывают, а затем собранную руду транспортируют наверх. При всей своей опасности этот метод считается более эффективным.

- Гидродобыча – в этом случае бурят скважины на определенную глубину. В шахту спускают трубы и подают воду под очень большим давлением. Водная струя дробит породу, а затем железную руду поднимают на поверхность. Скважинная гидродобыча мало распространена, так как требует больших затрат.

Далее рассмотрены технология, процессы изготовления железа.

Использование в строительстве

Сталь и чугун уникальным образом сочетают прочность, эксплуатационную долговечность и доступную стоимость. Поэтому заменить его каким-либо другим конструкционным материалом не представляется возможным. В строительстве продукция металлопроката является базовой наряду с бетоном и кирпичом.

Капитальное строительство

Металлу можно придать любую форму: от самой простой – прут, до причудливой сложной – кованое железо. В строительстве находят применение для всех вариантов.

Кроме того, что сталь сама по себе отличается прочностью, тем более после специальной обработки, в этой области активно применяется и еще одна особенность. Дело в том, что профильные изделия из металла ничем не уступают по прочности цельной детали таких же размеров и формы. А это значительно уменьшает материалоемкость строительных элементов, уменьшает их стоимость, снижает вес и так далее. В строительстве такое сочетание исключительно важно.

Применяемый металлопрокат разделяют на 3 основные группы.

- Фасонный – швеллеры, двутавры, угловой и обычный профиль, а также перфорированный. Сюда же относят и специальный профиль, применяемый, например, в шахтных выработках. Фасонный металлопрокат применяют при возведении всех типов каркасов для любого сооружения – от зданий до мостов и плотин. Его же используют при необходимости усилить конструкцию.

- Сортовой – арматура, балки, трубы, круги и прочее. Эти элементы используются едва ли не чаще, чем фасонный и очень многообразны:

- арматура – стальные прутья разного диаметра, гладкие и с ребрами. Арматура предназначена для повышения прочности здания, причем показателем является не только стойкость к стационарной нагрузке, но и повышение прочности при нагрузке на растяжение и изгиб. Арматуру используют при возведении фундамента, перекрытий, железобетонных плит, усиления стен, а также при упрочнении кирпичной кладки и других конструктивных узлов – лестниц, например;

- трубы – причем используются и круглые, и профильные. Предпочтительнее трубы прямоугольного квадратного сечения, поскольку их сварка и крепление более проста, чем в случае круглых, а стойкость к нагрузкам такая же;

- балка – вариант цельнолитого изделия, когда требуется прочность при самых высоких нагрузках.

- Листовой прокат – листы горячего и холодного проката с покрытием и без. Это кровельные листы, профнастил, металлочерепица и так далее. Профнастил применяют не только для устройства кровли, но и при сооружении разнообразных ограждений, поскольку материал соединяет относительную легкость с высокой прочностью и стойкостью к перепадам температур.

Нержавеющие стали для листового проката применяют редко, поскольку стоимость сплава выше.

Отделочные работы

Основой их часто выступают металлические изделия – и трубы, и профиль, и листовое железо.

Коммуникации

![metodyi-primeneniya-zheleznyih]()

Несмотря на то что стальной трубопровод активно вытесняет пластиковые и металлопластиковые, до полной сдачи позиций еще чрезвычайно далеко. Причина проста: с прочностью и стойкостью стали мало что сравнится.

- Водопровод и канализация – если для обслуживания частного дома или квартиры можно подключать пластиковые изделия, то о магистрали и даже трубопроводе, обслуживающем многоквартирный дом этого сказать нельзя. Допускаются только железные трубы, причем соответствующие твердо установленным стандартам.

- Газопровод – вариантов нет, используется только сталь.

- Системы отопления – в здании система может включать пластиковые трубы. Городские и районные магистрали, не говоря уже о трубопроводе, непосредственно обслуживающем котельную, могут быть только железными. Начальная температура нагретой воды намного выше той, которую может выдержать пластиковые водоводы, не говоря уж о давлении.

- Батареи и радиаторы, как правило, тоже используются железные или чугунные – у чугуна выше теплоемкость и стойкость к гидроударам. Какими бы современными вариантами отопители не заменялись, сталь в конструкции все равно наличествует. Электрические радиаторы – конвекторные, масляные, всегда изготавливаются из стали, поскольку последняя, обладая высокой теплопроводностью, моментально отдает тепло воздуху.

- Кабели – проводку в доме чаще всего прячут в пластиковые короба. Однако силовые кабели с большим сечением защищаются металлическими трубами.

- Дымоходы – стальные трубы являются вариантом самым простым, доступным и легким. Для их изготовления применяют специальную жаростойкую сталь, причем устойчивую к коррозии.

Оборудование и предметы быта

Любая техника, устанавливаемая в доме, производится из стали.

- Отопительные котлы – на каком бы топливе аппараты не работали, корпуса их всегда изготавливаются из стали. В твердотопливных печах есть чугунные детали.

- Кухонное оборудование – плиты, духовки, микроволновки, пароварки и так далее имеют стальные корпуса и детали. На кухне сталь является и востребованным отделочным материалом: рабочие столешницы, например, отделка фартука. Сталь – материал очень декоративный и лишь кажется простым.

- Стиральные машины, сушилки и посудомойки также не обходятся без железа.

- Сантехника из стали применяется редко – из-за высокой теплопроводности, а вот чугунные ванны и умывальники устанавливают до сих пор. Материал лучше хранит тепло и очень долговечен.

- Посуда и столовые приборы, подставки и вазы, держатели и фурнитура, электрооборудование и мелкие аксессуары – места, где железо не используется, на пальцах можно пересчитать.

- Кованое железо – декоративные предметы такого рода являются настоящим произведением искусства, особенно когда речь идет о горячей ковке, при которой каждое изделие, каждая деталь изготавливается вручную и только один раз. Кованые решетки, перила, камины, ограждения украшают дворцы и современные павильоны, и, конечно, жилые квартиры.

Железо – главный конструкционный материал. В строительстве сталь и чугун являются базовыми материалами наряду со строительным камнем. Применение и разнообразие сплавов не поддается описанию.

Еще больше полезной информации по вопросу применения железа содержится в этом видео:

Фехраль

Как видим, на сегодняшний день при использовании самых современных технологий применяют такой материал, как кричное железо. Фехраль также является востребованным сплавом. В его составе, помимо железа, находятся такие компоненты, как хром и алюминий. Присутствует в его структуре и никель, но не более чем 0,6%.

Фехраль обладает хорошим электрическим сопротивлением, высокой твердостью, замечательно работает с высокоглиноземистой керамикой, не имеет склонности к язвенной коррозии и жаростоек в атмосфере, в которой находится сера и ее соединения, водород и углерод. А вот присутствие в сплаве железа делает его достаточно хрупким, затрудняя обработку материала при изготовлении различных изделий.

Фехраль находит свое применение при изготовлении нагревательных элементов для лабораторных и промышленных печей, максимальная рабочая температура которых составляет 1400 градусов. Порой детали из данного сплава используются и для другого назначения. Их ставят в бытовые нагревательные приборы, а также в электрические аппараты теплового действия. Широкое применение фехраль получил при производстве электронных сигарет. Также сплав железа, алюминия и хрома востребован в сфере изготовления резистивных элементов. Это могут быть, например, пуско-тормозные резисторы электровозов.

Из фехраля выпускают проволоку, а также нить и ленту. Порой из него получают круги и прутки. Всю эту продукцию используют при производстве различных форм нагревателей для электрических печей.

Производство в современных условиях

Древние металлурги оставили образец своего мастерства не только в оружейных изделиях. Самым ярким примером чистого кричного железа является находящаяся около столицы Индии знаменитая колонна. Археологами был определен возраст этого памятника металлургического искусства. Оказалось, что колонну соорудили еще 1,5 тысячи лет назад. Но самое удивительное кроется в том, что на сегодняшний день на ее поверхности невозможно обнаружить даже небольших следов коррозии. Материал колонны был подвержен тщательному исследованию. Оказалось, что это чистое кричное железо, в котором находится всего лишь 0,28 % посторонних примесей. Подобное открытие привело в изумление даже современных металлургов.

С течением времени кричное железо постепенно потеряло свою популярность. Наибольшим спросом стал пользоваться металл, выплавленный в мартеновской или доменной печи. Однако при применении этих методов получается продукт недостаточной чистоты. Именно поэтому в последнее время получил свою вторую жизнь древнейший способ производства этого материала, который позволяет выпустить металл с высочайшими качественными характеристиками.

Как сегодня называется кричное железо? Оно знакомо нам как металл прямого восстановления. Разумеется, кричное железо сегодня получают не так, как в древности. Для его производства используются самые современные технологии. Они и позволяют выпустить металл, практически не имеющий посторонних примесей. В производстве применяют трубчатые печи вращающегося типа. Подобные конструктивные элементы задействуются для обжига различных сыпучих материалов с использованием высоких температур в химической, цементной и многих других отраслях промышленности.

Как сейчас называется кричное железо? Его считают чистым и применяют при получении метод, по своей сути мало чем отличающийся от того, который существовал в древние времена. Все так же металлурги используют железную руду, разогреваемую в процессе получения конечного продукта. Однако на сегодняшний день сырье изначально подвергают дополнительной обработке. Его обогащают, создавая своеобразный концентрат.

Современная промышленность применяет два способа. Оба они позволяют получить кричное железо из концентрата.

В основе первого из этих методов лежит доведение сырья до необходимой температуры с применением твердого топлива. Такой процесс весьма схож с тем, который проводили древние металлурги. Вместо твердого топлива может быть использован газ, представляющий собой сочетание водорода и угарного газа.

Что предшествует получению этого материала? Как называется кричное железо сегодня? После нагрева концентрата железной руды в печи остаются окатыши. Именно из них впоследствии и производят чистый металл.

Второй метод, используемый для восстановления железа, очень похож по своей технологии на первый. Отличие состоит лишь в том, что в качестве топлива для разогрева концентрата металлурги применяют чистый водород. При таком методе железо получается гораздо быстрее. Именно поэтому его отличает более высокое качество, ведь в процессе взаимодействия водорода с обогащенной рудой получается всего два вещества. Первое из них - это чистое железо, а второе - вода. Можно было бы предположить, что данный метод пользуется в современной металлургии большой популярностью. Однако на сегодняшний день его применяют нечасто, и, как правило, только для выпуска железного порошка. Это объясняется тем, что получить чистый водород довольно сложно как с точки зрения решения технических вопросов, так и из-за экономических трудностей. Непростой задачей является и хранение полученного топлива.

Сравнительно недавно учеными был разработан еще один, третий способ производства восстановленного железа. Он предполагает получение металла из концентрата руды, без прохождения стадии ее превращения в окатыши. Исследования показали, что при таком способе чистое железо можно произвести намного быстрее. Однако в промышленности данный метод пока не внедрен, так как требует значительных технологических изменений и смены оснащения предприятий металлургии.

![как по другому называется кричное железо]()

Как называется кричное железо сегодня? Этот материал знаком нам как металл прямого восстановления, порой его называют еще и губчатым. Это экономически выгодный, высококачественный, экологически чистый материал, не имеющий примесей фосфора и серы. Благодаря своим характеристикам кричное железо используется в машиностроительных отраслях (авиа-, судо- и приборостроении).

Где можно найти железо?

При комнатной температуре оно представляет собой твердое вещество. Это блестящий серый металл, который ржавеет со временем при воздействии влажного воздуха. Он объединяется со многими другими металлами для образования сплавов. Области применения железа достаточно обширные. Когда он сочетается с углеродом, получается сталь. Его также можно комбинировать с другими металлами, такими как никель, хром и вольфрам. Эти сплавы очень прочные и могут использоваться для изготовления мостов и зданий.

Железо - очень древний элемент, который использовался на Земле в течение долгого времени. Объекты из него были найдены еще в Древнем Египте. Был даже целый период времени (1200-500 гг. до н. э.), названный в его честь, - железный век, когда его использовали для изготовления орудий и оружия. Чтобы найти этот полезный металл, нужно искать его глубоко под землей. Он встречается как в земной коре, так и в ядре Земли. На Земле железа больше, чем любого другого металла. Этот элемент можно найти и на других планетах, включая ядро Юпитера и Сатурна, а также красную пыльную поверхность Марса (именно в связи с этим его и назвали Красной планетой).

![общая характеристика железа]()

Применение железа: от арматуры фундамента до магнитопривода

![]()

Железо как материал стало известно с 3–4 тыс. до н. э. Поначалу в поле зрения человека попало метеоритное железо, так что в те времена оно ценилось выше золота. Затем хетты освоили разработку осадочных месторождений, а римляне научились плавить чугун.

С тех пор область использования металла только расширялась. И поэтому сегодня мы поговорим о применении железа и его соединений в жизни человека: в быту, народном хозяйстве, промышленности и об использовании металла в иных сферах.

Известные производители

![proizvodstvo-zheleza-vid]()

Самая большая доля месторождений железной руды приходится на Россию и Бразилию – 18%, Австралию – 14%, а также Украину – 11%. Крупнейшими экспортерами являются Австралия, Бразилия и Индия. Пик стоимости железа наблюдался в 2011 году, когда тонна металла оценивалась в 180 $. К 2016 цена упала до 35 $ за тонну.

К наиболее крупным производителям железа относят следующие компании:

- Vale S. A. – бразильская горнодобывающая компания, крупнейший производитель железа и никеля;

- BHP Billiton – австралийская компания. Основное ее направление – добыча нефти и газа. Но при этом она же является крупнейшим поставщиком меди и железа;

- Rio Tinto Group – австралийско-британский концерн. Rio Tinto Group добывает и производит золото, медь, железо, алмазы и уран;

- Fortescue Metals Group – еще одна австралийская компания, специализирующаяся по добыче руды и производству железа;

- В России крупнейшим производителем выступает Евразхолдинг – металлургическая и горнодобывающая компания. Также известны на мировом рынке Металлинвест и ММК;

- ООО «Метинивест холдинг» – украинская горно-металлургическая компания.

Распространенность железа велика, способ добычи достаточно прост, да и выплавка в конечном счете – процесс экономически выгодный. Вместе с физическими характеристиками производство и обеспечивает железу роль главного конструкционного материала.

Изобретение домны

Кричный способ получения железа с использованием сыродутных горнов находился в большой зависимости от погоды. Ведь для такой технологии было важно, чтобы в изготовленную трубку обязательно задувал ветер. Именно желание уйти от капризов погоды и привело человека к созданию мехов. Это были приспособления, необходимые для того, чтобы раздувать в сыродутной печи огонь.

После появления мехов горны для производства металла перестали сооружать на склонах холмов. Люди стали пользоваться печами нового типа, получившими название «волчьи ямы». Они представляли собой конструкции, одна часть которых находилась в земле, а вторая (домницы) возвышалась над ней в виде сооружения из камней, скрепленных между собой глиной. У основания такой печи имелось отверстие, в которое вставлялась трубка мехов для раздувания огня. Заложенный в домницу уголь сгорал, после чего можно было доставать крицу. Ее вытаскивали наружу через отверстие, которое образовывалось после удаления нескольких камней из нижней части сооружения. Далее стенку восстанавливали и заполняли печь рудой и углем, чтобы начать все сначала.

![кричное железо как называется этот материал сегодня]()

Кричное производство железа постоянно совершенствовалось. С течением времени домницы стали строить большего размера. Это вызвало необходимость в увеличении производительности мехов. В результате уголь начал сгорать быстрее, насыщая железо углеродом.

Дамасская сталь

В древности этот металл представлял собой тот же булат. Однако несколько позже дамасской сталью стали называть материал, полученный посредством кузнечной сварки из большого количества проволочек или полос. Данные элементы делали из стали. Причем для каждого из них было характерно различное содержание углерода.

![кричное железо сегодня]()

Искусство изготовления такого металла своего наибольшего развития достигло в средние века. Например, в структуре широко известного японского клинка исследователи обнаружили порядка 4 млн стальных нитей микроскопической толщины. Такой состав делал процесс изготовления оружия весьма трудоемким.

Наземный круговорот железа в природе

Железо (Fe) следует за геохимическим циклом, как и многие другие питательные вещества. Оно обычно выделяется в почву или в океан через выветривание горных пород или извержения вулканов. В земной экосистеме растения сначала поглощают железо через корни из почвы. Это предельно важное питательное вещество, которое перемещается между живыми организмами и геосферой.

Железо является важным ограничивающим питательным веществом для растений, которые используют его для производства хлорофилла. Фотосинтез зависит от адекватного снабжения этим металлом. Растения ассимилируют его из почвы в корни. Животные потребляют растения и используют его для производства гемоглобина. Когда они умирают, они разлагаются и бактерии возвращают металл в почву.

![добыча железа]()

Области применения железа и его сплавов

Итак, давайте узнаем, почему железо получило наибольшее применение в металлургии.

Под железом зачастую подразумевают вовсе не вещество как таковое, а низкоуглеродистую электротехническую сталь – так называется сплав металла по ГОСТ. Действительно чистое железо получить непросто, и используется оно исключительно для производства магнитных материалов.

Железо является ферромагнетиком, то есть, намагничивается в присутствии магнитного поля. Однако это его свойство сильно зависит от примесей и структуры металла. Магнитные свойства абсолютного чистого железа в 100–200 раз превышают аналогичные показатели технической стали. То же самое можно сказать о величине зерна: чем крупнее зерно, тем лучше магнитные свойства вещества. Имеет значение и механическая обработка, хотя ее влияние и не столь впечатляющее. Только такое железо применяют для получения всех магнитных материалов для электротехники и магнитоприводов.

Во всех остальных областях народного хозяйства находит свое применение сталь и чугун, так что, говоря о применении железа, говорят об использовании стали.Про способы применения сплавов железа расскажет видеоролик ниже:

Соединения

Все металлы, используемые в производстве, делят на цветные и черные. Черные – это сплавы железа, в частности, сталь и чугун, остальные – медные, никелевые, серебряные, относятся к цветным. Соответственно, производство, занимающееся выплавкой чугуна и стали, называется черной металлургией, а всех остальных – цветной. На долю черной металлургии приходится 95% всех металлургических процессов. Разделяются черные сплавы таким образом:

- сталь – сплав железа с углеродом и другими ингредиентами, чья массовая доля не превышает 2,14%. Углерод придает стали пластичность и твердость. В состав могут входить также марганец, фосфор, сера и так далее;

- чугун – сплав с углеродом, где допускается большее содержание элемента – до 4,3%. Причем чугуны отличаются по своим свойствам в зависимости от того, в каком виде сплав содержит углерод: если вещество вступило в реакцию с железом, получают белый чугун, если включено в виде графита – серый;

- феррит – железо с минимальной примесью углерода и других элементов – 0,04%. Собственно, это и есть химически чистое железо;

- перлит – не сплав, а механическая смесь карбида железа и феррита. Свойства его заметно отличаются от свойств металла;

- аустенит – раствор углерода в железе с долей первого до 0,8%. Аустенит отличается пластичностью, магнитными свойствами не обладает.

Про методы применения железа в виде стали читайте ниже.

Стали

![metodyi-primeneniya-zheleza]()

Конечно, наибольшее применение находят сталь и чугун, а их использование зависит от доли углерода в составе. По этому признаку различают углеродистые и легированные стали. В первом случае примеси носят постоянный характер, то есть, попадают в сплав из-за особенностей процесса выплавки. В легированные добавки вводят специально для придания материалу особых свойств. В качестве легирующих элементов применяют ванадий, титан, хром, никель и так далее.

Углеродистые стали разделяются на 3 группы:

- малоуглеродистые – доля элемента менее 0,25%, наиболее ковкие и пластичные;

- среднеуглеродистые – с долей углерода до 0,6%;

- высокоуглеродистые – содержание элемента превышает 0,6%.

Легированные стали тоже составляют собой 3 группы:

- низколегированные – массовая доля всех компонентов составляет 2,5%:

- среднелегированные – здесь суммарное содержание может достигать 10%;

- высоколегированные – доля легирующих элементов превышает 10%.

Легированные стали обычно являются материалом для инструментов и машинных узлов, так как введение дополнительных ингредиентов повышает прочность сплава, придает ему жаростойкость или коррозионную стойкость. Углеродистые, в основном, применяют для каркасных сооружений, изготовления водопровода и так далее.

Все стали можно разделить по назначению:

- строительные – в основном это высоко- или среднеуглеродистые стали. Сплавы применяются для всех строительных работ: от сооружения металлических каркасов до изготовления предметов быта и кровельного листа;

- конструкционные – низкоуглеродистые стали с долей элемента до 0,75%. Это материал для всех отраслей машиностроения – от велосипедов до морских судов;

- инструментальная – низкоуглеродистая, но отличается от конструкционной еще и очень низким содержанием марганца – не более 0,4%. Это основа измерительного, штампованного, режущего инструмента;

- специальные стали – разделяются на 2 подвида: с особыми физическими качествами – электротехническая сталь с заданными магнитными свойствами, и с особыми химическими – жаропрочная, нержавеющая и так далее.

Применение легированных сталей определяется их качествами.

- Так, нержавеющая сталь используется в строительстве и машиностроении, где требуется более высокая, чем обычно стойкость к коррозии.

- Жаропрочные сплавы «работают» в условиях высоких температур – турбины, магистрали отопления. Жаростойкие – не окисляются при высоких температурах, что важно для многих рабочих узлов в теплотехнике.

Еще одно разделение сплавов – по качеству. Этот параметр определяет содержание фосфора и серы – вредных примесей, которые уменьшают прочность сплава. Различают 4 вида:

- сталь обыкновенного качества включает до 0,06% серы и 0,07% фосфора. Это обычные строительные материалы, применяемые при изготовлении труб, швеллеров, уголков, профилей и другого металлопроката;

- качественная – допускает долю серы до 0,035% и такую же долю фосфора. Также применяется в производстве металлопроката, корпусов, деталей машин и некоторых марок инструментальной стали;

- высококачественная – доля серы и фосфора не превышает 0,025%, соответственно. К этой категории относят инструментальные и конструкционные стали, применяемые в условиях высокой нагрузки;

- особовысококачественная – содержание серы менее 0,015%, фосфора – менее 0,025%. Этот материал отличается максимальной стойкостью к износу. Некоторые марки выделяются в особую категорию и маркируются соответствующим образом, например, шарикоподшипниковая сталь, или быстрорежущая – незаменимый элемент качественного режущего инструмента.

О применении чугуна и стали расскажет видео ниже:

Чугун

Применение чугуна не намного меньше, поскольку его механические качества вполне сопоставимы со многими марками стали. В соответствии с категорией чугуна различается и применение:

- серый чугун – углерод в железе находится в виде графитовых пластинок. Отличается хорошими литьевыми свойствами и малой усадкой. Но наиболее примечательное его качество – стойкость к переменным нагрузкам. Серый чугун используют при изготовлении прокатных станков, станин, подшипников, маховиков, поршневых колец, деталей тракторных и автомобильных двигателей, корпусов и так далее;

- белый чугун – углерод связан с железом. Почти целиком используется для получения стали;

- высокопрочный чугун – углерод находится в виде включений шаровидной формы. Такая форма обеспечивает высокую стойкость к нагрузке на растяжение и изгиб. Из чугуна изготавливают детали турбин, коленчатые валы тракторов и автомобилей, шестерни, изложницы и так далее.

Чугун также можно легировать и получать сплав с самыми разными свойствами.

- Износостойкий чугун применяется для изготовления насосных деталей, тормозов, дисков сцепления.

- Жаростойкий применяется при сооружении доменных, мартеновских, термических печей.

- Жаропрочный используется при сооружении газовых печей, при изготовлении компрессорного оборудования, дизельных двигателей.

Далее рассмотрено практическое применение железа на основе его физических свойств в строительной сфере.

Интересные факты

Вот некоторые интересные факты о таком, казалось бы, простом химическом элементе:

- Железо - это важнейший строительный блок для питания растений, который помогает переносить кислород в крови, тем самым поддерживая жизнь на Земле.

- Это хрупкое твердое вещество, классифицированное как металл в группе 8 в периодической таблице элементов. Он в чистом виде быстро корродирует от воздействия влажного воздуха и высоких температур.

- Это четвертый наиболее распространенный элемент земной коры по весу, и большая часть ядра Земли, как полагают, состоит из железа.

- Большая часть его используется для производства стали - сплава железа и углерода, который, в свою очередь, применяется в производстве и строительстве, например для производства железобетона.

- Нержавеющая сталь, содержащая не менее 10,5 % хрома, обладает высокой устойчивостью к коррозии. Она используется в кухонных столовых приборах и посуде, таких как кастрюли из нержавеющей стали.

- Добавление других элементов может обеспечить стали новые полезные свойства. Например, никель увеличивает долговечность сплава и делает его более устойчивым к нагреву и кислотам.

![круговорот железа в природе]()

- Число протонов в ядре: 26.

- Атомный символ: Fe.

- Средняя масса атома: 55,845 г/моль.

- Плотность: 7,874 грамма на кубический сантиметр.

- Фаза при комнатной температуре: сплошная.

- Точка плавления: 1538 0 C.

- Точка кипения: 2861 0 C.

- Количество изотопов: 33.

- Стабильные изотопы: 4.

![круговорот железа в природе]()

Что такое железо?

Железо представляет собой металлический элемент, который является очень химически реактивным, особенно когда он взаимодействует с кислородом. Это один из наиболее распространенных элементов на Земле и в космосе. Атомы железа содержат 26 протонов в своих ядрах. Химический символ - Fe (ферум) происходит от его латинского названия ferum. В чистом виде это мягкий и хрупкий металл, который усиливается при помощи примесей. При соединении с углеродом получается сталь, для производства которой используется более 98 % добываемой сегодня железной руды.

![оксид железа формула]()

Все атомы железа во Вселенной образовались в ядрах звезд на заключительных этапах слияния, а затем были выпущены в космос путем звездных взрывов. Это четвертый по численности элемент в земной коре после кремния, кислорода и алюминия. Что такое железо? Это самый распространенный элемент, составляющий нашу планету, хотя большая его часть по массе находится намного ниже поверхности - в ядре Земли. Он присутствует почти во всех породах коры и мантии в качестве химического компонента сотен различных минералов.

![что такое железо]()

Читайте также: