Как сделать в реальной жизни верстак

Этот рабочий стол собран в стиле "сделай сам". Он без излишеств, требует для сборки минимум инструментов, прост в изготовлении и очень, очень крепкий!

Вот такой простой и надёжный верстак в стиле «сделай сам» мы должны сделать своими рукамиd-модель рабочего стола Вот такой простой и надёжный верстак в стиле «сделай сам» мы должны сделать своими рукамиd-модель рабочего столаДеревянно-металлический верстак

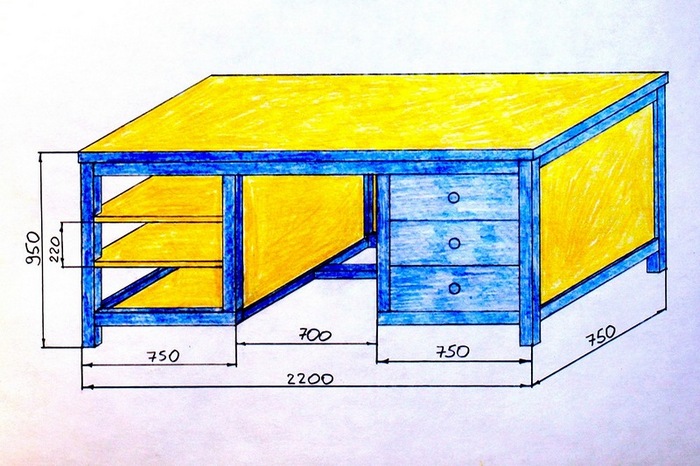

Разберём, как сделать верстак слесарный с размерами 2,2 м * 0,75 м * 0,95 м и шестью выдвижными ящичками (по три с каждой стороны). Для работы, кроме инструментов и листов фанеры, понадобится труба профильная двухмиллиметровая с размерами 6 см * 4 см:

- 3 штуки по 2,2 м для двух сторон столешницы и нижнего заднего ребра жёсткости верстака;

- 6 штук по 0,75 м для двух других сторон столешницы (торцевых), а также для формирования каркаса для выдвигающихся ящиков;

- 4 штуки по 0,95 м для ножек стола-верстака;

- 5 штук по 0,7 м для сборки каркасов, предназначенных для ящичков, а также для перемычки (ножного упора).

Чтобы сделать верстак из дерева и металла, нужно начать со сборки основной конструкции. Для этого потребуется сварить будущую столешницу из двух длинных профтруб и двух 75-сантиметровых. На втором этапе к углам конструкции таким же образом крепятся четыре ножки (в этом примере они имеют длину 95 см). На следующем этапе нужно приварить третью длинную трубу внизу, в задней части изделия так, чтобы она находилась параллельно полу, на 25 сантиметров выше него.

![металлический верстак]()

Металлический верстак

Привлекательный стильный столик верстак , такой можно даже в квартире поставить. Фото с англоязычного сайта, сразу видно, что сделано по европейски. Впрочем, для тех, кто ценит стиль и уют, подходящая конструкция. В принципе, обычный металлический стол, только с изогнутой поперечиной, также имеются регулируемые ножки. Картину завершает продуманное освещение и барный стул. Пожалуй, в гараже будет неплохо смотреться, не стыдно и друзей позвать.

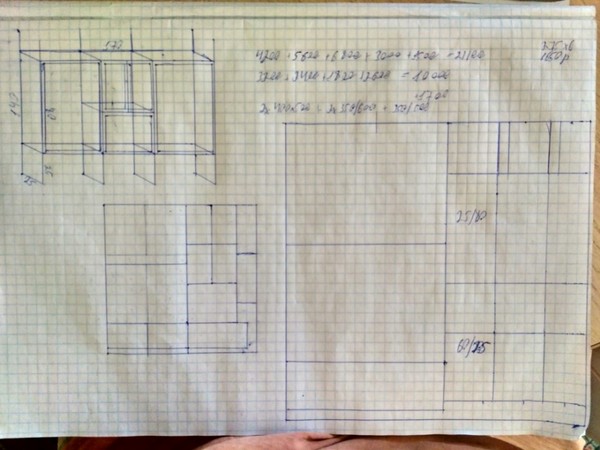

📍 Чертеж

О верстаке

Верстак представляет собой такой специальный стол, который используется для ручной, механической и другой обработки различных деталей и изделий. Конструкция такого приспособления предусматривает наличие удобной рабочей поверхности, тисков, зажимов, полостей и ящичков для хранения инструментов и мелких деталей. Так, обычный классический столярный верстак предназначается для работы с древесиной и другими материалами, имеющими длину до 3-3,5 метров.

Верхняя, горизонтальная часть столярного верстака называется верстачной крышкой или доской. Под ней располагается подверстачье (станина – для столярных верстаков), являющееся несущей рамой. В крышке проделываются отверстия: они используются для установки упоров, прижимов, которые будут фиксировать обрабатываемые детали. Также удобный верстак оснащается полками, лотками, гнёздами, иногда – ещё и фартуком для развешивания инструментов.

Верстак может быть:

- слесарным (используется для вытачивания, обтачивания и другой обработки металлических деталей);

- столярным (нужен в основном для выполнения работ с деревом, чаще всего столярный верстак имеет большую длину в отличие от предыдущего варианта);

- универсальным (обладает объединёнными качествами слесарно-столярного верстака, то есть имеет прочную поверхность и достаточно большую длину);

- плотницкий (размер верстака строительного или плотницкого может достигать шести метров, ведь он используется для изготовления или обработки различных строительных материалов).

Высота столярного верстака обычно составляет 85-95 см. Чтобы подобрать этот параметр верно, ориентируются на рост мастера: когда он стоит рядом с приспособлением, ладони должны свободно лежать на крышке.

Конструкция и материалы

Простой самодельный верстак для дачи или дома имеет верхнюю крышку, полку, укрепляющую всё изделие, и четыре угловые ножки. «Рабочий стол» длиной 120 см (этот параметр подбирается индивидуально), а именно его полка и крышка, должен иметь две поперечные перемычки (промежуточные опорные балки).

При изготовлении такого верстака можно использовать деревянные доски шириной 12 см и толщиной 4 см. В таком случае изделие сможет выдерживать статическую нагрузку в 150 кгс, динамическую (если прилагать её по вертикали вниз на протяжении одной секунды) – 600 кгс.

Для сбора угловых ножек потребуются саморезы 6 * 70 мм и сложенные вместе две доски. Крепежи необходимо вкручивать «зигзагом» с отступом в 3 мм от кромки и расстоянием между двумя соседними (шагом), равным 10-12 см. После того, как доски для ножек будут скреплены с одной стороны, те же действия нужно выполнить с другой.

Если в распоряжении имеются деревянные брусы с толщиной 5-6 см и шириной 15-20 см, это упростит задачу. В таком случае не придётся скреплять две доски вместе для изготовления ножек верстака. Способность выдерживать нагрузки у такого верстака увеличится до 200-750 кгс (в зависимости от толщины и ширины брусов). Если взять для работы деревянные балки толщиной 6-15 см, верстак будет способен выдерживать до 450 кгс от статической нагрузки и 120 кгс – от динамической.

Деревянный верстак идеально подходит для столярных работ, но если необходимо собрать изделие для обработки металла, то есть для слесарных работ, лучше использовать сварной или сборной металл.

На заметку! Для изготовления верстака, выдерживающего нагрузку в 300 кгс, понадобятся металлические уголки с размерами 35*35*3 мм и 20*20*2 мм, металлический лист и оцинкованные ящички.

Чтобы сделать крепкий верстак из профильной трубы, способный выдерживать 200 кгс и 600 кгс для статической и динамической нагрузки соответственно, нужно подготовить:

- трубу квадратного сечения со стороной 5 см (будет служить каркасом верстака);

- уголок 3 см на 3 см с толщиной металла в 3 мм (для установки остальных горизонтальных элементов);

- трубу квадратного сечения со стороной 3 см (станет дополнительным укрепляющим фактором);

- брусья либо доски (необходимы для укрепления столешницы).

Разрезанная на четыре одинаковых по длине куска профилированная труба будет выполнять роль угловых стоек (верстачных ножек). Столько же дополнительных ножек будут укреплять конструкцию, их можно вырезать из профтрубы с сечением 30*30 мм.

Устройство верстака из металла и дерева также содержит в своей конструкции ещё один важный деревянный элемент. Это – «подушка», которая располагается непосредственно под столешницей и выполняет роль дополнительного укрепления. Для её изготовления нужно прикрутить достаточное количество нарезанных шпунтованных досок поперёк верстака, соблюдая один и тот же шаг.

Видео описание

В этом видео показано, как сделать крепкий верстак:

Далее требуется сформировать стенки для двух отделений с ящичками. Для этого необходимо приварить две 75-сантиметровые профилированные трубы к передним ножкам стола-верстака так, чтобы они тоже находились в 25-ти сантиметрах от пола. Оставшиеся две трубы такого же размера крепят к предыдущим, соединяя их с задним ребром жёсткости.

После этого к конструкции приваривают четыре вертикальные семидесятисантиметровые стоечки, которые окончательно сформируют два каркаса для выдвижных ящиков и/или полочек. Посередине внизу между этими металлокаркасами останется лишь приварить последнюю планку. Она будет выполнять сразу две функции. В первую очередь этот кусок трубы станет дополнительным укреплением для верстака. Кроме этого при работе сидя можно будет ставить на неё ноги.

📍 Используемые детали

(a) Ножки: 100 x 50 мм

(b) Верхние передние и задние направляющие: 100 x 50 мм

(c) Верхние боковые направляющие: 100 x 50 мм

(d) Нижние передние и задние направляющие: 100 x 50 мм

(e) Нижние боковые направляющие: 100 x 50 мм

(f) Боковая диагональная связка: 100 x 50 мм

(g) Задняя диагональная связка: 100 x 50 мм

(h) Полка: 150 x 25 мм

(i) Центральная опора столешницы: 100 x 50 мм

(j) Опоры столешницы: 50 x 50 мм

(k) Столешница: 150 x 50 мм

(l) Оцинкованные болты и гайки

Делаем верстак сами, почти прямыми руками.

Я люблю всё систематизировать и раскладывать и так же люблю, когда всё находится под рукой и можно взять необходимое "Не отрывая зад от места".

В процессе хотения верстака я просмотрел кучи видео и фото, планомерно приобретал необходимый инструмент, и, собственно, сам гараж, где всё это будет стоять.

Гараж так себе, стена одна треснула, крыша может упасть в любой момент, но нет, я буду делать верстак!

В последние месяцы, когда накопился весь инструмент и материалы, а я ждал отпуска, наконец то нарисовался планируемый результат. Собственно планировался крепкий металлический стол и мультитул стена под инструмент как на картинке ниже.

Да, на первой фото не она, дальше напишу почему.

И так, наступает долгожданный отпуск, друзья по доброте душевной/за нефиговую поляну (нужное подчеркнуть) подгоняют мне старые железные ворота, которые я и собрался пустить на верстак. А ворота то непростые, одна створка из 6 мм стали!

К сожалению, фоток ворот не делал, т.к. на тот момент ничего никуда постить не собирался, а мне они без надобности.

Проблема оказалась в разборе этого чуда на составляющие листы и уголки. На это ушло 2/3 моего отпуска и две с лишним пачки отрезных дисков (у меня 115 болгарка, так что диски маленькие и быстро кончаются, снять кожух не позволяет чувство самосохранения). Потом еще пришлось все уголки шлифовальными дисками проходить, чтобы убрать все заусенцы.

За оставшееся от отпуска время я успел только сварить раму под стол. Все размеры брались походу дела и рассчитывались исходя из свободного места, в которое всё должно встать. На этом дело встало до следующего отпуска. Фоток опять же нет, т.к. не планировал постить. Но там обычная рама из 50/50мм уголков, прямоугольный каркас, 4 ножки и 3 перекладины снизу сзади и по бокам.

И вот настает новый долгожданный отпуск! И я продолжаю. Ножки для стола решил делать регулируемые в виду неровности пола. Для этих целей с работы были позаимствованы шпильки с гайками нормальных заводских размеров

От этих шпилек понадобилась только часть с резьбой и сами гайки. Четыре гайки были приварены к ножкам, а еще четыре к импровизированным "башмакам", сама шпилька осталась свободно по отношению к обеим гайкам.

Проверил, работает, продолжаем.

Стол при этом поднялся на 6см и стал высотой в 86см, к стати, длина 170см, ширина 80см.

Далее занялся столешницей, тем самым 6мм листом изначальных размеров 190х120см. Эта зараза была весьма тяжелой даже без спиленных уголков. Но прикинув к этому времени стоимость такого же нового листа, я уже знал, что "поляна" друзьям вышла копеешная, и эта мысль придавала мне сил. Потратив добрых 12-15 отрезных дисков, я всё же распустил это чудо. Правда с размерами ошибся, должны были быть поля по 5 см с каждой стороны от рамы, т.е. конечный размер 180х90, а вышло почему-то 175х90. Бывает, да, ну и хрен с ним.

Лист был не очень прямым (да и остался), и кувалда мне ничем не помогла, по этому, приваривая лист, я прижимал его тисками (см. самое первое фото). Весьма мощная струбцина однако. фотки получились ужасного качества из-за дыма при сварке или моих кривых рук, но возможно и то и другое, одним словом там нифига не видно.

На этом этапе работа со столом была закончена, т.к. я не решил, будут ли в нем ящики или полки, по этому было решено перейти к мультитул стене. К тому же был вечер и я устал. Посмотрев на остатки уголков, я понял, что на раму под стенку мне не хватает уголков, и решил с утра съездить докупить нужно количество.

С утра мозг мне выдал гениальную идею - а давай, говорит, всё по другому сделаем!

Действительно, стена только под инструмент, а куда мелочь? гаечки, болтики, остальное барахло?

Сказано - сделано! Набросал эскиз, посчитал примерное количество профтрубы и фанеры и бегом на местную базу, пока мозг еще чего-нибудь не подкинул.

Новый проект подразумевал раму с дверцами из 20х20мм профтрубы шириной 25см, высотой 140см (под потолок гаража) и длинной 170см. Снизу 25см пустые карманы под хлам, дверцы высотой 80см, сверху полка под барахло. В раму решил вставить 15мм фанеру. Такая конструкция позволит заменять фанеру при необходимости, в тоже время внутри ящиков к фанере можно будет уже без сварки прикручивать полки и быстро их перевешивать при желании. Так же сохраняется мультитул функция. Её роль будут выполнять дверцы этого чудо-шкафа, причем с двух сторон, что означает, что площадь мы не потеряли. Ширина же была выбрана из расчета размеров таких вот емкостей под мелочь.

Изнутри как раз остается место что бы использовать внутреннюю площадь дверок под навесной инструмент.

И так, по расчетам вышло 3 листа фанеры и пять шестиметровых хлыстов профтрубы, без проблем попиленую на месте пополам за отдельную плату (иначе не увез бы). К тому же взял хлыст профтрубы 15х15, т.к. изначально подумал часть перемычек сделать потоньше, но в итоге отказался от этой мысли, т.к. профтруба всё же фольга фольгой. Лучше пусть будет запас прочности.

И так, приступаем!

Фоток опять же мало, т.к. в помещении при работе пыльно, да и телефон используется как музыкальный плеер, и каждый раз за ним ходить лениво.

В общем, попилив всё по размерам, приступил к сварке.

Там собственно ничего интересного. Сварил сначала переднюю часть, потом заднюю, потом приварил перекладины к задней части, и, положив сверху оставшуюся часть, сварил между собой. Варил всё раскладывая на полу.

Электроды - тройка, ими проще закидывать эту фольгу.

Для крепления фанеры, куски, оставшиеся от профтрубы были попилены на уголки и вварены в раму.

Дверцы сначала планировалось посадить на петли, но, учитывая толщину профтрубы, большие петли туда не поставишь, а маленькие могут не удержать дверцу с навесным инструментом. По этому было принято решение - сажать на болты! Пусть это будет извращенством, но на мой взгляд надежнее, да и смотреться будет аккуратнее.

Были куплены болты 10х60 10 шт, гайки к ним 10шт и 30 шайб к ним же.

Гайки были вварены в торцы профтрубы на дверках, а в самой раме просверлены отверстия. Шайбы использовались для сохранения зазора между дверцей и рамой.

К стати, на фото видно одну лишнюю перекладину на верхней полке. Это результат 4х кратного фейла, т.к. я в 4х местах неправильно отметил длину .Срезать было лень ,по этому просто вварил правильные. Из-за этого мне не хватило 20х20 профтрубы на маленькие дверцы и пришлось использовать 15х15. Гайки на 10 были гораздо больше сечения этой профтрубы, по этому я тупо накидал сварочным металла в торцы и затем просверлил отверстия на 9, немного разбив их, что бы болт на 10 вкручивался и не болтался.

Далее два дня я потратил на зачистку наваренных под фанеру уголков, т.к. при сварке всё поплыло соплями.

В процессе подумал о будущем расширении функционала верстака (да, да, еще и не собрал толком, а уже о будущем думаю. У меня всегда мысля неслась дальше дела). т.к. приваривать больше ничего не хотелось, я накупил еще болтов 10х80 с гайками и широкими шайбами(какие дали, я не планировал) и вварил их в узлы рамы.Дальше на фото их будет видно.

Далее берем фанеру, лобзик/циркулярку/ножовку(для экстремалов), и подгоняем фанеру.

Подогнав фанеру, мы снимаем её. Грунтуем каркас, я взял обычный универсальный грунт, пожалел о том, что не в баллончике, с кисточкой дружу плохо, в то время как баллончиком покрасил двери машины, два года полет нормальный :D.

Далее красим, опять же кисточкой, т.к. брал вместе с грунтом.

В промежутках я покрывал фанеру пропиточным прозрачным лаком, дабы не гнило.

Теперь можно приступать к сборке!

Одну маленькую дверцу я запорол, здоровая щель получилась, сразу не заметил, ставить не стал. Циркулярку у меня к этому времени забрали вместе с лобзиком, а пила рвёт края, оставил на потом. Фанера, к стати, прикручена на саморезы за те самые уголки. Я сначала подумал про саморезы по металлу, по этому отверстия сразу не просверлил, а зря, потом по покрашенному пришлось изворачиваться, что бы не содрать краску. Саморезы же взял с большой шляпкой 15мм по дереву

Параллельно я покрасил тот самый стол, что мы делали в начале грунт-эмалью по ржавчине 3в1. Долго сохла, дня три, отпуск был в апреле, в гараже еще было холодно.

Почему то именно фоток стола и нет, хотя точно помню что фоткал.

Ну и собираем всё это дело.

Шкаф прикрутил к столу на 4 болта 10х40. Сверлить 6ти мм сталь оказалось весьма тяжело, ну или сверла китайские, в общем пришлось проходить сверлами на 2, 4, 6, 8 и 10 мм отдельно, при этом сверло на 10 перетачивал в процессе два раза.

Верстак быстро оброс хламом, сделать фотку без всего не успел.

Наваренные болты вполне себе пригодились

В качестве защелок были поставлены такие вот замочки

Совсем забыл про ограничители для створок - опять же обычный уголок (фото ниже)

Ииии на этом всё встало.

Во первых закончился отпуск, во вторых мне всё еще не вернули циркулярку, а лобзиком у меня ровно не получается. Верстак всё еще стоит без одной дверцы и полок. Дверцы же обрастут инструментом не сразу, т.к. под сверла, ключи, отвертки и прочую мелочь буду делать отдельные полочки и потом уже крепить на дверь.

А теперь минусы, перфекционистам просьба удалиться, а особо смелым запастись валидолом:

1. В верстаке предположительно НЕТ НИ ОДНОГО ПРЯМОГО УГЛА!

Да, да, из точного инструмента у меня был только угольник (на фото работы с фанерой он есть), и он не помог сохранить диагонали. К тому же, пол тоже был неровный, по этому шкафчики получились немного дугой.

2. Грунт лёг ужасно, краска потёками, к тому же я ободрал шкафы пока затаскивал их на стол.

3. Фанеру сколько не подгонял, все равно получилось с щелями по причине первого пункта.

4. Сам стол тоже не идеальный, т.к. выровнять лист металла кувалдой не получилось.

5. Как писал в начале - я не сварщик, в процессе кучу раз прожигал профтрубу и приходилось закидывать дыры и ровнять болгаркой, но под краской этого не видно =).

Я же в свою очередь вполне доволен результатом.

В будущем, сварю небольшое крепление под освещение над столом, которое закреплю уже имеющимися ввареными болтами. В столе же сделаю и полки и выдвижные ящики и так же обошью фанерой. Но это всё в следующий отпуск осенью, ну или не в следующий. В общем, как получится.

Спасибо всем, кто осилил до конца! Принимаю любую аргументированную критику, советы и предложения. Отвечу на все вопросы. Если нужно будет, сделаю еще фоток не освященных моментов (В процессе создания поста понял, что, как минимум, нету фоток готовых петель).

Комменты для минусов на всякий случай будут, но пост в принципе не ради плюсов. Просто поделился идеей и опытом.

![слесарный верстак своими руками]()

Слесарный верстак своими руками чертежи

Чтобы сделать любую конструкцию, необходимо иметь чертеж, схему, план – что-нибудь, от чего можно отталкиваться в своей работе. Если есть четкая модель, пол дела уже сделано, дальше делать слесарный верстак своими руками будет легче . Как вам, например, такой вариант?

- Для жесткости здесь использован стальной уголок толщиной 5 мм с ребром 35 мм.

- Для столешницы взят 2-х мм стальной лист, закрепленный на 50-ти мм доски.

- Для полок толстые доски не нужны, можно использовать фанеру толщиной от 10 мм.

- Также для ящиков и полок достаточно толщины уголка 3 мм, зачем зря железо переводить.

Видео описание

В этом видео показан процесс изготовления столярного верстака:

На последнем этапе сборки нужно зашить фанерой заднюю и боковые части стола-верстака, а также сделать столешницу. Если верхушку решено изготавливать из древесных материалов, можно использовать несколько листов фанеры, надёжно склеенных между собой. Для получения более надёжного, долговечного слесарного верстака можно установить в качестве столешницы двухмиллиметровый металлический лист. Для складывания инструментов, различных материалов, которые могут пригодиться в работе мастеру, стоит сделать для верстака полочки или ящички.

Как сделать верстак: материалы, конструкция и процесс изготовления

Верстак, это специальный «рабочий стол» со специальными отверстиями, лотками, ящиками и тисками. Далее рассмотрим, как сделать верстак для слесарных и столярных работ, чтобы все нужные материалы и приспособления были под рукой.

![верстак слесарный своими руками]()

Верстак слесарный своими руками

Мастер класс по изготовлению слесарного верстака своими руками с пошаговыми фотографиями и схемой , где показаны размеры, а также обозначены металлические (синим) и деревянные (желтым) части. Для каркаса использовалась профильная труба 60х40х2 , для ребер жесткости уголок 40х40х4 , контур столешницы закрыт уголком 50х50х4 , сама рабочая поверхность состоит из доски толщиной 5 см, сверху закреплен 2-х миллиметровый металлический лист. Боковые стенки и полки деревянные, изготовлены из досок. Из чего делать ящики, большого значения не имеет, в данном случае они металлические. Чтобы было удобней пользоваться, для ящиков сделаны «салазки».

Для изготовления верстака автор использовал сварку, хотя собрать можно и при помощи болтов. Правда это дольше, сверлить отверстия в металле не легкая работа, тем более что отверстий понадобится очень много, плюс постоянно надо будет точить сверла. В общем, лучше достать сварочный аппарат, так быстрей и надежней. Чтобы придать конструкции дополнительную жесткость, используйте для боковых панелей кронштейны.

![монтаж слесарных тисков]()

Монтаж слесарных тисков на верстак

Закрепить тиски на слесарный верстак, задача вроде не сложная, но есть свои нюансы . Первый шаг, это рассчитать и просверлить отверстия для крепления. Проверти, что они нормально проходят в тисках и столешнице. Для того, чтобы обеспечить некоторую дополнительную защиту от повреждения рабочей поверхности стола, подложите кусок стальной пластины выше и ниже поверхности стол. В данном случае использовалась 75мм оцинкованная сталь, которую разрезают с биметаллической пластинкой до 165мм кв. После того, как все отверстия просверлены ложите верхнюю пластину в нужном положении, и вставляете боковые болты через шайбы, затем затягиваете нижние болты.

📍 План раскроя деталей

(a) Ножки: размер 100 x 50 мм, длина 800 мм, кол-во 4 шт.

(b) и (d) Верхние и нижние передние и задние направляющие: размер 100 x 50 мм, длина 1600 мм, кол-во 4 шт.

(c) и (e) Боковые верхние и нижние направляющие: размер 100 x 50 мм, длина 550 мм, кол-во 4 шт.

(f) Боковая диагональная связка: размер 100 x 50 мм, длина 900 мм, кол-во 2 шт.

(g) Задняя диагональная связка: размер 100 x 50 мм, длина 1800 мм, кол-во 1 шт.

(h) Полка: размер 150 x 25 мм, длина 650 мм, кол-во 9 шт.

(i) Центральная опора столешницы: размер 100 x 50 мм, длина 550 мм, кол-во 1 шт.

(j) Опоры столешницы: размер 50 x 50 мм, длина 750 мм, кол-во 2 шт.

(k) Столешница: размер 150 x 50 мм, длина 1800 мм, кол-во 5 шт.

(l) Оцинкованные болты: диаметр 10 мм, длина 110 мм, кол-во 34 шт.

(l) Оцинкованные болты: диаметр 10 мм, длина 160 мм, кол-во 4 шт.

📍 Пошаговые инструкции

Шаг 1. Каркас

Начните с того, что сделаете каркас верстака (в перевернутом виде).

На ровном основании соедините передние и задние верхние направляющие (b) с боковыми верхними направляющими (c). В результате должен получиться прямоугольник 1600 x 650 мм.

Затем прикрепите ножки (a) к внутреннему краю каждого угла (обратите внимание, что сейчас стол собирается вверх ногами) и закрепите ножки на направляющих, предварительно просверлив отверстия диаметром 10 мм по центру соединения деталей. Вставьте болты, добавьте шайбы и гайки, затем затяните.

Переверните каркас и закрепите нижние направляющие (d) и (e) на ножках (a) так, чтобы верх направляющих находился на 200 мм выше нижней части ножек. Закрепите нижние направляющие аналогично тому, как были закреплены верхние направляющие.

Прибейте центральную опору стола (i) на место.

Большинство рабочих столов имеют высоту от 800 мм до 900 мм. Общая высота этого верстака составляет 850 мм, но высоту стола можно легко изменить уменьшив длину ножек.

Шаг 2. Связующие элементы

Убедитесь, что все части рамы верстака скреплены друг с другом под прямым углом. Разместите связующие доски (f) и (g) по диагоналям сторон стола (с боков и сзади), отметьте и отрежьте по месту, просверлите и скрепите болтами.

Болты являются важным фактором прочности конструкции. Они будут также являться основными затратами в общей стоимости проекта. Если вы хотите сэкономить, то болты можно заменить гвоздями 90 мм или шурупами. При этом рабочий стол всё ещё останется очень прочным, но уже не очень-очень прочным.

Шаг 3. Столешница

Положите все элементы столешницы (k) на ровную поверхность вверх дном так, чтобы все части были выровнены и плотно прижаты друг к другу.

Поместите две опоры (j) на элементы столешницы (помните, что столешница перевернута) так, чтобы каждая опора (j) находилась в 50 мм от края. Обратите внимание, что две опоры также должны находиться на расстоянии 1600 мм друг от друга, что соответствует длине каркаса верстака.

Прикрепите опоры (j) к элементам столешницы (k) с помощью гвоздей. Это нужно для того, чтобы временно удерживать столешницу, пока она не будет прикреплена к опорам болтами. Используйте не очень длинные гвозди, чтобы они не выходили насквозь через столешницу и располагались так, чтобы потом не мешали болтам.

Переверните столешницу в нормальное состояние и просверлите отверстия диаметром 10 мм для болтов. Сделайте дополнительное углубление немного большим сверлом для того, чтобы головка болта была утоплена в столешницу.

Слесарный верстак своими руками 300 фото, чертежи, инструкции

Для работы с металлом необходимо специальное рабочее место, обычный стол или табуретка для этих целей явно не подходят. Конечно, изготовить слесарный верстак своими руками не так просто, но вполне реально. В этой статье как раз приведены примеры самодельных конструкций с пошаговыми фотографиями.

Что собой представляет слесарный верстак ? В идеале это металлический каркас с прочной столешницей, ящиками для хранения инструментов и вспомогательным оборудованием, в первую очередь речь идет о тисках, без них сложно проводить какие либо работы. Все это можно сделать самостоятельно, даже тиски, сложнее решить, куда этот верстак поставить, если у вас нет гаража или сарайчика. Впрочем, это уже другой вопрос.

![верстак слесарный с тисками]()

Верстак слесарный с тисками

Хороший пример, как сделать слесарный верстак своими руками из подручных материалов . Автор использовал старый стол и бэушные металлические коробки. Получился неплохой стол, к тому же мобильный, благодаря прикрепленным к нижней раме колесикам.

Понятно, что даже самодельный стол совсем бесплатно не сделаешь, но затраты на металлические заготовки и краску не такие уж большие, если вы посмотрите, сколько стоит заводской верстак.

Фанерный верстак

Чтобы сделать верстак из фанеры, нужно подготовить:

- двухметровое правило;

- дисковую электропилу;

- специальный клей для фанеры (можно использовать фанерный клей из линейки «Момент»);

- струбцины;

- шпатель с зубчиками;

- брус деревянный (размер сечения 4 см на 6 см);

- кисть для клея;

- шуруповёрт;

- фанеру (листы толщиной 1,8 см);

- инструмент для разрезания фанеры и деревянного бруса (например, болгарка или пила);

- крепёжные элементы (саморезы 8 * 12 мм);

- сверло;

- полоску фанеры толщиной 15 см.

Рассмотрим пример изготовления прямоугольного верстака, имеющего размеры 1,5 м на 60 см и толщиной крышки 7,2 см.

Инструкция «Как сделать столярный верстак из фанеры»:

- вырезать четыре прямоугольных куска фанеры с размерами 150 * 60 мм;

- если есть подозрения того, что фанера не плоская, нужно проверить этот факт: сложить листы вместе или использовать правило;

- сложить фанерные листы вместе так, чтобы выпуклая сторона каждого кусочка «смотрела» вниз;

- нанести клей на один лист и приклеить его ко второму, повторить со всеми четырьмя кусками материала;

Кстати! При склеивании фанерных листов для удобства их можно сжимать струбцинами. Ровность плоскости столешницы при затягивании струбцин необходимо постоянно контролировать, прикладывая правило.

- положить изделие на плоскую ровную поверхность и придавить грузом для хорошей стыковки листов (если это невозможно, следует воспользоваться несколькими струбцинами);

- после склеивания всех четырёх листов фанеры и полного высыхания клея вырезать из пятнадцатисантиметровой фанеры две полоски по 1,5 м и две – по 60 см длиной;

- прикрепить полоски по всему периметру столешницы верстака так, чтобы они немного выступали над поверхностью, образуя бортики (это задержит мелкие детали, не даст им упасть на пол во время работы и потеряться);

- отрезать от бруса четыре ножки для верстака (их высота подбирается индивидуально под мастера, который будет использовать приспособление);

- прикрутить ножки по углам столешницы, используя саморезы;

- просверлить отверстия в столешнице для закрепления деталей во время работы и самодельный верстак по дереву готов.

![тиски слесарные своими руками]()

Тиски слесарные своими руками

Без вспомогательных приспособлений любой верстак, это просто стол, пускай и крепкий. Купить, конечно, не проблема что угодно, но можно сделать даже тиски слесарные своими рукам и . Конструкция этого приспособления не такая уж сложная. Если у вас есть свой сварочный аппарат и вы умеете с ним обращаться, то с помощью представленных здесь пошаговых фотографий можете изготовить самодельные металлические тиски из квадратных труб . Возможно, не идеальный вариант, но по утверждению автора, свои функции выполняют.

![слесарный верстак в гараж]()

Слесарный верстак для гаража

Гараж без верстака, это, конечно, не то. Вот только зачастую элементарно не хватает места чтобы соорудить солидную конструкцию. Автор, который сделал этот слесарный верстак для гаража , нашел простое решение, переделав инструментальную тумбу Vorel.

Кроме тумбы понадобилась еще 12 метров профильной трубы и металлические полосы . Как он эту идею воплотил в жизнь, смотрите на пошаговых фотографиях.

![стол верстак слесарный]()

Стол верстак слесарный

Никогда заранее не знаешь, какой работой придется заниматься, в хозяйстве часто приходится что-то чинить или изготавливать. Поэтому стол верстак слесарный или столярный всегда пригодится . Представленный вариант компактного столика очень удобный в этом плане.

Среднего размера, но места достаточно, чтобы разместить небольшие тиски или другое вспомогательное оборудование. Ножки и нижняя полка сделаны из дерева, верхняя рама и поверхность столешницы металлические. Деревянные детали не такие прочные, как металл, но без них не обойтись, они служат для гашения колебаний, чтобы ваш стол не звенел, как колокол. Важно прочно скрепит деревянные и металлические детали, чтобы не было шата, дерево разбивается очень быстро. Поэтому металлические кронштейны должны иметь достаточную площадь. Металлический лист столешницы закреплен на саморезы, на этот столик пошло тридцать штук. Для того, чтобы стол ровно стоял на шероховатом полу, автор сделал регулировочные ножки , которые идут в нижней части. Эти нивеляторы работают хорошо и их очень легко настроить, чтобы стол ровно стоял на полу.

Коротко о главном

Стол-верстак используется для работы с деревянными и металлическими деталями.

В зависимости от материала изготовления, размера и наличия некоторых дополнительных элементов верстачное приспособление может быть слесарным, строительным или столярным.

Верстак изготавливают из дерева и металла (профтруб, брусков, досок, фанеры).

Каких-либо строгих правил изготовления не существует – каждый мастер выбирает и совершенствует конструкцию под свои потребности.

![тиски стальные своими руками]()

Как сделать стальные тиски для слесарного верстака

Тиски слесарные изготавливаются из разного материала, чаще всего встречаются чугунные . Они хорошо подходят для различного вида работ и стоят относительно недорого, чугун сам по себе является дешевым материалом, имеет относительно низкую температуру плавления, хорошую текучесть и литейные. Тем не менее, он хрупкий и не столь прочным, как и большинство других железных сплавов, таких как сталь, например. Кроме того, очень трудно эффективно сваривать, так что как правило, тиски из чугуна не долговечны.

Тиски из стали встречаются довольно редко , и цены на них, мягко говоря, кусаются. Поэтому вы можете довольствоваться дешевыми и надеяться, что он не сломаются, или немного утрясти свой бюджет, чтобы купить тиски хорошего качества. Есть еще и третий вариант, сделать стальные тиски своими руками . Представленный автором вариант изготовлен им за один день. Все, что необходимо сделать, вырезать части и сварить их вместе, даже большая точность здесь не требуется. Затраты небольшие: шпильки, гайки, сварочная проволока и квадратная труба. Независимо от того, насколько вы сэкономили деньги, теперь у вас будут свои металлические тиски, даже если их сломаете, то как как это ваша работа, сможете легко отремонтировать.

![верстак слесарный двухтумбовый]()

Верстак слесарный двухтумбовый

Стильная конструкция вполне может стать украшением вашей мастерской. Сам проект разработан компанией «Солидпроект», может слышали о такой, в общем солидная организация. Как сделать верстак слесарный двухтумбовый, показано на пошаговых фотографиях.

Чертежа с размерами, к сожалению, нет, ориентируйтесь на высоту 850, длину 2210 глубиной 680 . Полок, как видите, много, но они не глубокие. Также предусмотрена горизонтальная полка для пластиковых контейнеров. Инструментальный перфорированный щит с множеством отверстий изготавливается отдельно.

Читайте также: