Как сделать чертеж для лазерной резки в компасе

В этой статье я расскажу вам, как я изготавливаю акриловые корпуса для своих приборов и изделий. Начертить и заказать корпус из листового акрила или другого материала оказывается совсем не сложно. Приглашаю к прочтению.

Предисловие.

Хочу предупредить, что в статье будет много скриншотов с непонятными линиями, но надеюсь, вы сможете разобраться. Я в свою очередь постараюсь все понятно объяснить и донести информацию как любителям погрузиться в чтение, так и людям, просто заглянувшим на огонек.

Также, я не являюсь профессионалом в области проектирования, — а просто любителем. Если вы знаете более простые и интересные методы проектирования чертежей для лазерной резки — буду благодарен, если вы ими поделитесь в комментариях.

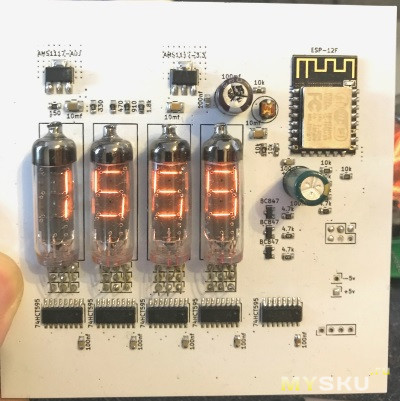

Методику подготовки макета я покажу на примере корпуса для ламповых часов на накальных лампах ИВ-9. Часы построены на ESP-12 и синхронизируют время с NTP сервером. Этот проект открытый для повторения. При желании найти его вы сможете в Сети.

Осваивать черчение (или моделирование) для лазерной резки я начал, когда появилась необходимость изготавливать корпуса для своих ламповых часов.

Мои часы

На YouTube есть множество уроков и другой информации касательно темы лазерной резки, начиная от нюансов порезки и заканчивая методами черчения и проектирования. Например у Мистер Деревяшкин или других.

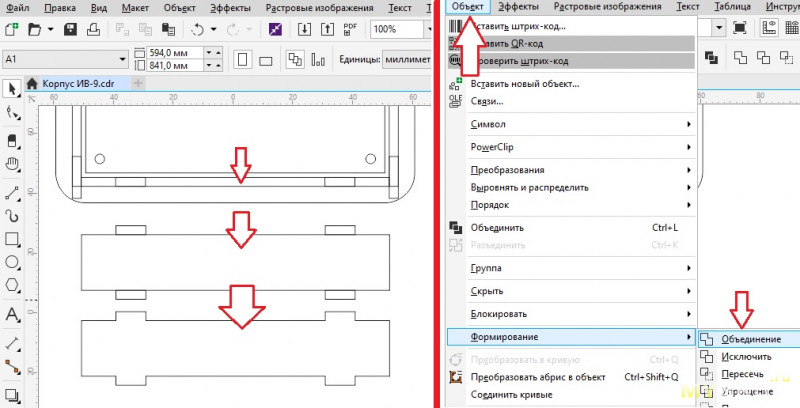

Для проектирования зачастую используются CAD программы типа Solidworks с последующим экспортом файлов в требуемых форматах, CorelDraw и др. Узнав о требованиях к файлам, я начал осваивать CorelDraw.

Коротко о требованиях к файлам. Макеты для резки и гравировки должны содержать только векторы. Форматы файлов — зачастую это DXF, CDR. Масштаб должен быть 1:1. Толщина линий — минимальная. Контуры всех объектов должны быть замкнуты. Подробнее о требованиях вы можете узнать в Сети или там, где планируете заказывать резку.

Методы соединения. Существует множество методов соединения стенок корпуса. Все зависит от вашей фантазии и 3D-мышления. Вот некоторые мне известные.

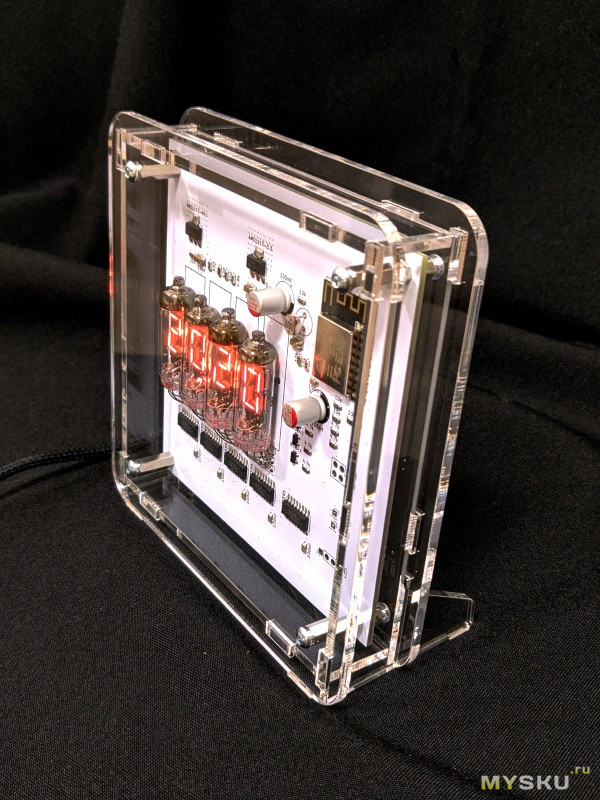

Для часов ИВ-9 я решил использовать прозрачный акрил 3 мм и соединение шип-паз. Это наиболее простой и дешевый метод соединения перпендикулярных стенок. Ведь не нужно вырисовывать дополнительные крепежные детали, требуется минимальное количество винтов и стоек. Единственным минусом является не очень эстетичный внешний вид. Но это на любителя… Еще часы будут стоять под наклоном в 5°. Итак, приступим.

Проводим измерения.

Имеем плату размерами 100*100 мм. К сожалению, крепежных отверстий на плате не предусмотрено. Изначально я планировал устанавливать плату в пазы. Но для этого нужны дополнительные крепежные детали.

В итоге решил просто просверлить отверстия. В нижней части платы есть переходные отверстия и они ровно расположены. Поэтому отталкиваясь от них получаем отступы по 4,7 мм с каждой стороны. Размечаем, сверлим.

Толщина ламп от 10 до 11 мм. Поэтому спереди используем стойки М3х12ВВ (внутринняя-внутринняя резьба), сзади — М3х5ВН (внутринняя-наружная резьба) — для узелка провода питания.

Общая толщина платы со стойками — 5+1,6+12=18,6 мм. Такой будет и ширина боковых стенок.

Начинаем разрабатывать макет. Прорисовываем плату.

Первым делом устанавливаем CorelDraw и создаем файл.

Рисуем прямоугольник с размерами платы.

Рисуем круги крепежных отверстий с диаметром, чуть большим крепежных винтов. Копируем круги к углам платы.

Переназначая начало координат на каждый из углов удобно выставлять круги крепежных отверстий с требуемым отступом по координатам XY.

После расстановки начало координат можно установить в центр прямоугольника. Получились габариты платы с крепежными отверстиями.

Верхняя и нижняя стенки.

Теперь самое простое. Дублируем нижнюю стенку, увеличиваем ширину до 18,6 мм, назначаем начало координат в центр. Далее запоминаем координаты шипов по оси Х, переносим их на края прямоугольника с привязкой по краю и устанавливаем прежние координаты. Все выделяем и объединяем. Готово. Получили макет верхней и нижней стенок.

Получаем и собираем наш корпус.

К сожалению, фото процесса сборки я не делал. Да и нет ничего интересного: снимаем защитную пленку, удаляем пыль. Далее прикручиваем заднюю панель, вставляем боковые стенки в пазы и на них одеваем переднюю панель, прикручиваем.

Подводим итоги.

Как вы уже увидели, изготовление корпусов из листовых материалов не является сложной задачей, а сам CorelDraw чем-то похож на Paint. Да, потрудится все же придется. И без ошибок вряд ли получится.

Например, в этом корпусе серьезных ошибок я не допускал, но недочеты были — это промах с крепежными отверстиями на 0,2-0,3 мм (сверлил вручную) и большие пазы для шипов — в статье указал, как правильно (детали немного люфтят). Но они не серьезные и с ними можно жить.

В результате получаем простой, дешевый и достаточно эстетичный корпус для любителей лицезреть внутреннее устройство изделия.

Многие спросят где же станки и процесс реза? На это я могу ответить, что экономически не выгодно покупать станок для мелких поделок. В квартире держать оборудование такого рода невозможно, да и запахи дыма и гари — не для жилых помещений. Так же под вопросов сам факт DIY. Но рисовал сам, руки тоже участвовали :).

P.S.: По просьбам читателей добавляю ссылку на фирму, в которой я делал заказ — NIOS.

Цена за комплект деталей из прозрачного акрила толщиной 3 мм при заказе 11 шт составила 3$. Материал предоставляет фирма. Цена без учета крепежа.

Спасибо, что дочитали до конца. Касательно темы ламповых часов еще есть что рассказать.

:) Если понравилось, — жмем сюда ↓

Файлы, подготовленные для резки должны содержать только предназначенные для резки векторные объекты (не содержать сторонних элементов). Станок вырезает все векторы в файле. Если Ваш файл будет содержать сторонние векторы (даже прозрачные, скрытые или невидимые), станок их вырежет на ровне со всеми остальными. Инструкции по резке с пояснениями и схемами (при необходимости) предоставляются в дополнительном файле. Исключение составляет лишь контур изделия, если изделие клиента. Такую рамку нужно покрасить отдельным цветом и указать это в сопроводительном документе.

Файлы для резки должны быть представлены в кривых в программе CorelDraw до X7 включительно. В работу также принимаются файлы AutoCAD и Adobe Illustrator.

Объекты должны иметь масштаб 1:1, размер объектов в файле задается в миллиметрах.

Минимальное расстояние между объектами зависит от материала, но в любом случае не должен быть менее 1-1,5 мм. Например, для фанеры 4 мм толщина реза составляет 0,2-0,3 мм, для оргстекла (акрила)толщиной 3 мм толщина реза составляет 0,15 мм.

В некоторых случаях будет эффективнее совместить детали так, чтобы они имели общую стенку. Такой подход уменьшит метраж реза и сэкономит материал.

Все объекты для резки должны быть без заливки. Толщина линии "Hair Line" ("Волосяная линия").

Все шрифты необходимо перевести в кривые.

Элементы, созданные с помощью эффектов и стилей, также должны быть преобразованы в кривые.

Нельзя допускать формирование изображений толщиной кривых. Следует превращать толщины линий в объект.

Кривые не должно содержать разомкнутых точек в замкнутых контурах. Проверить наличие незамкнутых линий можно применив заливку проверяемому объекту. Если заливка получается, значит линия объекта замкнуты правильно, если нет, где-то есть разрыв.

Просмотреть макет в режиме "Wireframe" (Outline, Контур). Не допускать наложение контуров. Такие контуры необходимо "слить" в один .

Дублирующие линии следует удалить. Станок вырезает все векторы в файле. По наложенным друг на друга линиям станок пройдет несколько раз по одному и тому же месту, что может привести к искаженной и неаккуратной линии реза.

Файл макета должен вписываться в рабочее поле станка, плюс иметь технологические поля размером не менее 10 мм.

При проектировании мелких деталей в макете, учитывайте ограничения оборудования и самой технологии лазерной резки. Минимальный размер символа текста при гравировке — 1х1 мм. Толщина реза лазером составляет от 0,2. 0,3 мм.

Лазерная гравировка

В зависимости от желаемого конечного результата для гравировки используются как векторные, так и растровые изображения. Векторные изображения — лазер выжигает линией по контуру рисунка. Растровое изображение представляет собой совокупность черно-белых точек — лазер, соответственно рисунку, выжигает одинаковые точки в разных местах заготовки.

Для векторных изображений применимы все требования, указанные для ЛАЗЕРНОЙ РЕЗКИ (см. выше).

Качество конечного продукта гравировки зависит в большой степени от качества изображения. Разрешение фотографии должно быть минимум 333 dpi. При необходимости Вы можете увеличить разрешение в Вашем графическом редакторе, изменив растр (bitmap или для CorelDraw resample (ресамплинг)).

Анодированный алюминий можно гравировать с разрешением изображения 600-1000 dpi, так как точки растра не увеличиваются на данном материале во время лазерной обработки.

Для древесины или стекла 333 dpi вполне достаточно, так как каждая точка растра при гравировке становится больше чем в графическом редакторе. Это связано с качеством поверхности.

Для акрила или ламината подходит разрешение 500-600 dpi.

Для лазерной гравировки изображения на пластике в большинстве случаев достаточно меньшего разрешения фотографии (333-500 dpi), так как точки растра не перекрывают друг друга.

Если гравировка по контуру, форматы файлов: CDR, AI.

Если гравировка на основе растрового изобраржения, принимаются в работу файлы BMP. Параметры: Mode → Bitmap, Depth → 1 Bit.

Важно!

Исправление ошибок или подготовка к работе макета заказчика производится за дополнительную плату.

В архиве 3 файла.

Картинка, которое показывает вам изделие в готовом виде:

А также файлы cdr и dxf для лазерной резки:

Основные правила подготовки чертежей для лазерной резки

Основой для резки является чертеж детали, который должен быть представлен в электронном виде (AutoCAD 2000, AutoCAD 2002), в формате *.dwg и (или) *.dxf)

Под деталью подразумевается замкнутый наружный контур, внутри которого расположены отверстия (любой формы) и прорези. Прорези (любой формы) — незамкнутый рез — могут выступать за край наружного контура. Деталь и вырезанные отверстия имеют тот размер, который заложен в чертеже. Погрешность 0,05 мм. Ширина реза для стали толщиной 4 мм приблизительно 0,2 мм. Следует учесть также, что в месте врезки образуется отверстие диаметром значительно больше ширины реза, например для 4 мм стали приблизительно 2,5 мм.

Предложения по возможному расположению деталей на листе не обязательны. Вложение деталей может быть согласовано.

При создании чертежей деталей (AutoCAD 14, AutoCAD 2000, AutoCAD 2002) необходимо учитывать следующее:

1. Использование опции ORTO для рисования вертикальных и горизонтальных линий — желательно. 2. Контуры и резы должны быть образованы только слудующими графическими примитивами LINE, CIRCLE, ARC. Следовательно, можно использовать все команды создающие данные примитивы и работающими с ними. Например: RECTAGLE. POLYGON, PLINE, COPY, MOVE, SCALE, MIRROR и т.д. 3. Категорически запрещается использование команд SPLINE, ELLIPSE, а также опций FIT, SPLINE, DECURVE команды REDUT. 4. Текущая толщина линии при работе с командой PLINE равна 0. Current line-width is 0,000. 5. При создании кривых линий просьба не делать по возможности очень мелких кусков (лазер делает остановки в начале и конце графического примитива, чем крупнее дуги, тем ровнее рез). 6. Линии и кривые, прорисованные совпадающими линиями (отрезками, дугами и т.п.) будут прорезаться несколько раз. 7. В конце чертежа просьба обработать файл командой PURGE и уничтожить все невидимые блоки, слои т.п. 8. Замкнутые контуры желательно проверить на замкнутость.

Поставляемый для резки материал должен быть на 10 мм (минимум на 5 мм) больше внешнего контура детали. При использовании шрифтов Corel, контуры букв прорисовываются дважды и более раз, а криволинейные участки разбиты на мельчайшие точечные отрезки. Просьба переделывать их в соотвтетствии с вышеуказанными требованиями.

В случае предоставления чертежей в бумажном виде, мы не несем ответственности за качество работы. Заказчик, в данном случае, даёт расписку, что он согласен с этими условиями.

Похожее

Часть 2

В этой части макеты также разложены по категориям (папкам), но помещены не в архивы, а другим образом: фото изделий помещены в одну папку, а файлы для резки — в другую. По имени файлов соотносим фото с макетом.

Все папки (категории):

И папки с макетами в cdr:

Скрины некоторых макетов для примера:

Лазерный станок своими руками

Привет, Хабр! Сегодня расскажу о своем лазерном станке для резки фанеры и гравировки кожи. Цель была как всегда – максимум функционала за минимум денег). Несмотря на экономию средств, на контроллере было решено не экономить – во-первых, Руида многозадачна, по сравнению со всякими М2 и прочими платами управления, что означает минимум танцев с бубном при подготовке файла на обработку. Во-вторых, Руида автономна, она позволяет работать без компьютера, перенося файлы только на флешке и позволяя менять режимы обработки силами самого контроллера. Что немаловажно при работе на балконе).

В-третьих, если я вдруг решу собрать более серьезный станок с огромной и мощной трубкой – у меня уже будет взрослый контроллер. На этот контроллер есть очень подробный даташит, и собрать вокруг нее станок под конкретные задачи не составляет труда.

Трубка 40вт, чего хватает не спеша, но с приемлемым качеством резать 3-4 мм фанеру. Более мощные трубы длиннее, и уже просто не поместятся на балконе). На этапе сборки и наладки никак не мог добиться прорезания даже 3 мм фанеры. В итоге высоковольтный разряд пробил заднее зеркало резонатора, мода луча раздвоилась и труба отправилась в гараж на эксперименты. Как выяснилось потом, выходное сопло головки экранировало часть луча, решилось рассверливанием сопла. Сейчас стоит уже вторая трубка, тоже 40 вт, и на 30 процентах мощности она гарантированно прорезает 4 мм фанеру на скорости 10 мм/с.

Корпус станка сделан из ДСП, заказан в виде щитов у мебельщиков и собран с помощью мебельной же фурнитуры. Корпус изначально был спроектирован в мебельной программе Pro100. Для вытяжки изначально был применен канальный вентилятор диаметром 100 мм, но его производительности не хватало при резке фанеры – в отличие от гравировки это весьма дымный процесс, и мощности вентилятора не хватало для нормального движения воздуха через зону реза. Поэтому данный вентилятор был заменен улиткой от печки переднеприводных жигулей. Чтоб ее запитать в конструкции появился дополнительный блок питания ATX на 12вольт. Также эта улитка была подключена через регулятор оборотов и включается и выключается независимо от станка – это нужно чтобы можно было менять производительность вытяжки в зависимости от выполняемых работ и не высасывать понапрасну теплый воздух с балкона, работая зимой. Иногда после окончания работ в корпусе остается задымление, тогда я оставляю поработать улитку на какое-то время уже после завершения станком выполнения задания.

В качестве помпы трудится электропомпа газели, запитана от того же 12 вольтового блока питания, что и вытяжка. Система охлаждения представлят собой ведро на 15л, в которое погружен заборный патрубок помпы, сюда же подведена обратка от трубки. Для контроля за температурой в ведро погружен датчик термометра. Летом охлаждение осуществляется с помощью замороженных полторашек с водой, зимой подогрев – с помощью аквариумного подогревателя. И подогрев, и охлаждение нужно включать заранее, но т.к. емкость системы охлаждения около 10 литров, то в среднем за час охлаждающая жидкость и зимой и летом набирает необходимую для работы температуру. По этой же причине включение и выключение помпы осуществляется независимо от станка.

Вместо сотового стола применил гвоздевую доску из строймагазина. Циркуляция воздуха внутри станка сделана таким образом, чтобы воздух двигался сквозь короб от передней стенки к задней, обдувая деталь снизу и сверху. На фото видны воздухозаборные отверстия снизу корпуса, через них же удобно выметать мелкие обрезки фанеры после работы.

Компрессор – от советского холодильника, без ресивера, управляется через реле, розетка на 220в для управляемой станком внешней нагрузки выведена на боковину корпуса. В ней напряжение появляется только когда этого требует контроллер. Минусы – не регулируется давление, плюсы – тихий, неубиваемый. Есть мысль спарить два таких компрессора на общем ресивере, с манометром, реле давления, всей необходимой арматурой. Получится вполне производительный и почти бесшумный агрегат.

Всего на постройку было потрачено около 45 тыс. рублей, за эти деньги получился станок с рабочим полем 50х50 см, мощностью 40 вт и оснащенный многозадачным промышленным лазерным контроллером.

Фото с этапов строительства:

Компрессор от холодильника:

Бутылка на выходе — маслоотделитель.

Каретка крупным планом:

Привод портала, левая сторона с зеркалодержателем:

С откинутыми крышками:

Немного фото готовых изделий:

П.С. Отдельная благодарность выражается моей жене за то, что достойно переносила все тяготы и лишения жизни с техногиком, пока я использовал квартиру в качестве мастерской и лаборатории и даже иногда позволял себе делать пробные резы без вытяжки…:-)

Сегодня стали доступны и широко используются станки лазерной резки. Такое оборудование может резать самые разные материалы: бумагу, картон, все виды пластика, шпон, фанеру и даже металл. Мы работаем с лазерными ЧПУ станками с 2010 года и собрали большую коллекцию макетов чертежей лазерной резки в CDR (формат Corel) DXF AI которыми и будем делиться. В основном в этой категории будут выкладываться макеты для резки фанеры, но много векторных шаблонов, которые также можно использовать при построении макета для лазера вы найдете в этой категории. Некоторые чертежи и макеты можно применить для лазерной или плазменной резки металла. Все макеты и чертежи для ЧПУ станков лазерной резки можно скачать бесплатно.

Читайте также: