Фрезеровка оргстекла своими руками

Хаос у тебя в голове, а не "куча информации".

Твоего бюджета не хватит на СО2, без вариантов. Тебе нужно: лазерная труба, блок питания лазерной трубы, система зеркал, сотовый стол, вытяжку и компрессор, а еще насос и какое-то охлаждение для лазерной трубы.

От твоего диодного лазера останется только рама, и то придется что-то колхозить для крепления зеркал и трубы.

simplify писал(а): Хаос у тебя в голове, а не "куча информации".

Твоего бюджета не хватит на СО2, без вариантов. Тебе нужно: лазерная труба, блок питания лазерной трубы, система зеркал, сотовый стол, вытяжку и компрессор, а еще насос и какое-то охлаждение для лазерной трубы.

От твоего диодного лазера останется только рама, и то придется что-то колхозить для крепления зеркал и трубы.

Дело не только в мощности. Для излучения диодных лазеров акрил прозрачен, так же как для видимого света. Лазеры на CO2 имеют длину волны 10.6 мкм, то есть в 10-20 раз больше. Для такого излучения акрил не прозрачен, и поэтому с успехом режется такими лазерами.

Сергей Саныч писал(а): Дело не только в мощности. Для излучения диодных лазеров акрил прозрачен, так же как для видимого света. Лазеры на CO2 имеют длину волны 10.6 мкм, то есть в 10-20 раз больше. Для такого излучения акрил не прозрачен, и поэтому с успехом режется такими лазерами.

Если речь про видео из этого поста, то там обычный синий диодный лазер. И сделан обдув зоны реза сжатым воздухом для удаления продуктов горения.

lex023 писал(а): На видео которое выше как я понимаю человек со2 сделал же?или это просто охлождение какое то?

Ты маленько не в теме. От слова "совсем". СО2 лазеры не используют углекислый газ в процессе резки. Обычные, с отпаянным лазером, по неметаллам. СО2 у них внутри трубы. И в процессе не убегает оттуда и не накачивается. Он там заперт. На него дают высокое напряжение со специального высоковольтного БП, а он вырабатывает лазерный луч некой, вполне приличной мощности. Труба при этом прилично греется и требует водяного охлаждения. Труба СО2 лазера - это та же радиолампа. Она герметично запаяна и пока не выработает ресурс или не будет убита физически, служит одной цели - превратить высоковольтную дугу в узкий луч лазера. Луч получается инфракрасного диапазона, 10,6 мкм. Эта длина волны отлично поглощается акрилом. Ну и фанерой. Резиной, человеческими тканями и т.д. Поэтому в месте падения луча поверхность акрила (он же оргстекло) или шкура человека, резко нагревается. Шкура обугливается по поверхности, как от раскаленного паяльника. Фанера начинает бурно тлеть. А оргстекло быстро-быстро плавится. Но фанера, например, образует на поверхности дофига угля. Если его не сдувать тонкой воздушной струей, то будет куча нагара, медленная и неглубокая резка, а так же закопченая линза. Резать фанеру без наддува компрессором - плохо. Дуть на рез фанеры углекислотой из баллона - не надо. Дорого и не по феншую. Дуть на рез акрила тоже сильно не надо. Иначе расплавленный акрил застывает на стенках реза и образуется белесый, неровный, непрозрачный торец в мелких волокнах застывшего акрила - гадость, короче. Для защиты шкуры человека на пути луча можно поставить кусок оргстекла. Он примет удар луча, а шкура останется целой. Т.е. для защиты от СО2 лазера достаточно простого прозрачного оргстекла. Всякие дешевые диодные лазеры разных цветов успешно проходят сквозь прозрачный акрил и убивают как минимум зрение.

Сделать из диодного лазера СО2 нельзя. Примерно как из трехколесного детского велосипеда "Гном" сделать хотя бы ту же "ВАЗ2101". Это разные средства передвижения. Это разные лазеры. Это разные цены. Умножаем твой бюджет ровно на 10 и получаем реальный станок из самых дешевеньких, но на 80Вт СО2 со столом 900х600 в комплектации, достаточной для начала эксплуатации.

lex023 писал(а): На видео которое выше как я понимаю человек со2 сделал же?или это просто охлождение какое то?

Ты маленько не в теме. От слова "совсем". СО2 лазеры не используют углекислый газ в процессе резки. Обычные, с отпаянным лазером, по неметаллам. СО2 у них внутри трубы. И в процессе не убегает оттуда и не накачивается. Он там заперт. На него дают высокое напряжение со специального высоковольтного БП, а он вырабатывает лазерный луч некой, вполне приличной мощности. Труба при этом прилично греется и требует водяного охлаждения. Труба СО2 лазера - это та же радиолампа. Она герметично запаяна и пока не выработает ресурс или не будет убита физически, служит одной цели - превратить высоковольтную дугу в узкий луч лазера. Луч получается инфракрасного диапазона, 10,6 мкм. Эта длина волны отлично поглощается акрилом. Ну и фанерой. Резиной, человеческими тканями и т.д. Поэтому в месте падения луча поверхность акрила (он же оргстекло) или шкура человека, резко нагревается. Шкура обугливается по поверхности, как от раскаленного паяльника. Фанера начинает бурно тлеть. А оргстекло быстро-быстро плавится. Но фанера, например, образует на поверхности дофига угля. Если его не сдувать тонкой воздушной струей, то будет куча нагара, медленная и неглубокая резка, а так же закопченая линза. Резать фанеру без наддува компрессором - плохо. Дуть на рез фанеры углекислотой из баллона - не надо. Дорого и не по феншую. Дуть на рез акрила тоже сильно не надо. Иначе расплавленный акрил застывает на стенках реза и образуется белесый, неровный, непрозрачный торец в мелких волокнах застывшего акрила - гадость, короче. Для защиты шкуры человека на пути луча можно поставить кусок оргстекла. Он примет удар луча, а шкура останется целой. Т.е. для защиты от СО2 лазера достаточно простого прозрачного оргстекла. Всякие дешевые диодные лазеры разных цветов успешно проходят сквозь прозрачный акрил и убивают как минимум зрение.

Сделать из диодного лазера СО2 нельзя. Примерно как из трехколесного детского велосипеда "Гном" сделать хотя бы ту же "ВАЗ2101". Это разные средства передвижения. Это разные лазеры. Это разные цены. Умножаем твой бюджет ровно на 10 и получаем реальный станок из самых дешевеньких, но на 80Вт СО2 со столом 900х600 в комплектации, достаточной для начала эксплуатации.

Спасибо за подробнейший ответ,да походу я совсем не в теме, тогда если по бюджету не вывожу,можно ли как можно аккуратней порезать акрил фрезой что бы место среза было как можно более аккуратным,закругленным,как у лазера(понятно что точно такого же не получится,но близко в нему)Дело в том что удалось проверить резку акрила лишь при покупке станка и стандартной фрезой,кукурузы и прочих не нашлось,естественно края среза были ужас,слышал что феном греют,тут же попробовали,поплавили только(может из за рукожопости).А у себя проверить не могу,так как только провожу электрику под станок,хотелось бы за ранее знать все подводные камни,ну или большую их часть. Спасибо!

Резка оргстекла может пригодиться нечасто, логичнее доверить эту работу профессионалам, обратившись в специализированную компанию. Но иногда может потребоваться выполнение единичного реза или возникает желание выполнить эту работу самостоятельно, чтобы претворить в жизнь собственные дизайнерские идеи.

Резка оргстекла в домашних условиях

Резка оргстекла в домашних условиях не представляет сложности, так как это податливый и легкий в работе материал. Несмотря на внешнее сходство с обычным стеклом, эксплуатационные характеристики у органического стекла другие, и оно обрабатывается различными методами: точением, строганием, пилением и пр. Резать плексиглас допустимо при помощи большого количества приспособлений.

Обработка оргстекла осуществляется с помощью следующих инструментов:

- нихромовая нить;

- дисковая пила;

- резак;

- ножовка.

Нихромовой нитью

Резка методом плавления производится при помощи нихромовой проволоки. Через понижающий трансформатор на проволоку подается напряжение до 24 В, в результате чего происходит ее сильный нагрев. Нитью нихромовой делают криволинейные и фигурные резы, имеющие хорошее качество поверхности и не требующие дальнейшей шлифовки.

Домашние умельцы используют для вырезания плавлением отвертку с прямым шлицем. Электрическим паяльником нагревают металлическую часть отвертки, при этом торец прижимают к поверхности оргстекла. Затем, удерживая инструмент за край ручки, разогретым лезвием отвертки проводят линию реза. Для проведения прямых линий удобнее воспользоваться металлической линейкой или гладкой стороной ножовки. Оргстекло легко ломается по прочерченной полосе. Подробнее на видео:

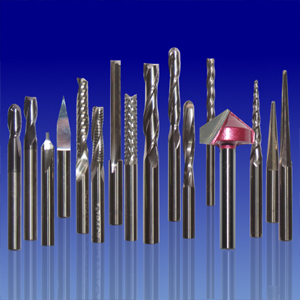

Циркулярной пилой или фрезом по металлу

Циркулярная пила или фреза тоже являются хорошим вариантом для работы с органическим стеклом. При этом фреза по металлу для резки оргстекла должна быть не толще 1 мм. Следует учитывать, что во время резки пила или фреза сильно разогревает обрабатываемый материал, вследствие чего он плавится и вспенивается в месте распила. Чтобы не испортить заготовку, нужно обеспечить охлаждение. Для этого используют воду, налитую в бутылку. Сосуд фиксируется каким-либо образом около режущего инструмента, а вода подается в рабочую зону с помощью тонкого шланга.

Циркулярная пила должна работать на больших оборотах. Некоторые инструменты имеют специальный режим для обработки оргстекла. При работах, не требующих высокого качества реза, можно воспользоваться пилой. Фреза же подойдет для производства более тонких и чистых резов. При использовании системы водяного охлаждения получается ровная и гладкая поверхность, а срез будет прозрачным и аккуратным.

Резаком

Плексиглас небольшой толщины отлично режется с помощью строительного резака. Для этой цели подойдет самодельный инструмент, изготовленный из ножовочного полотна, и даже канцелярский нож.

Резаком можно сделать только прямой разрез. Для этого линейку (лучше металлическую) прижимают к листу материала по линии предполагаемого реза, затем несколько раз с нажимом проводят режущим инструментом по поверхности оргстекла вдоль линейки. Когда разрез достигнет середины слоя плексигласа, его можно легко переломить. Место разлома будет неровным и шероховатым, поэтому потребуется дополнительная шлифовка.

Ножовкой по металлу

Проще всего резка оргстекла своими руками производится ножовкой по металлу. Линии разреза необходимо предварительно прочертить карандашом или фломастером. В процессе работы ножовку нужно держать ровно, стараясь не наклонять ее в сторону. Заготовку желательно жестко зафиксировать. Поверхность распила не будет ровной. Все неровности и заусенцы снимаются напильником и наждачной бумагой.

Как разрезать фигурно оргстекло

В ряде случаев может потребоваться выполнение фигурной резки. Это делается следующими способами:

- Штангенциркулем. Оргстекло прорезается с помощью острых губок для разметки.

- Нихромовой нитью. Из картона делают шаблон, который приклеивается к заготовке. Проволоку для удобства можно закрепить в простой лобзик вместо полотна. Затем нужно аккуратно вырезать деталь из плексигласа по шаблону.

- Стеклорезом (резаком) можно вырезать круг. Присоска крепится в центре предполагаемого круга, затем к ней крепится рейка или линейка. На рейку саморезами жестко крепится стеклорез. Поворачивая режущий инструмент вокруг присоски, прорезают канавку в оргстекле. Лишние части отламывают.

Производственные способы резки

В промышленных масштабах оргстекло обрабатывается с использованием следующих технологий:

- Фрезерная резка. Обработка происходит на специальных фрезерных станках со скоростью вращения до 4000 об/мин.

- Ленточная пила. Используется для криволинейных резов. Требуется окончательная шлифовка, т. к. качество реза невысокое.

- Дисковая пила. Можно получить ровный срез с чистым краем.

Лазерная резка

Самым популярным способом обработки оргстекла является лазерная резка. Материал разделывается на специальном оборудовании с помощью лазерного луча. Метод гарантирует высокий уровень точности (до 0,005 мм) и минимальное количество отходов. Лазер позволяет делать края среза гладкими и прозрачными. Однако после резки на лазерном станке в оргстекле остается высокое внутреннее напряжение, и склеивать детали, изготовленные этим способом, не рекомендуется.

Органическое стекло заменяет собой силикатное в самых разных областях. Однако наиболее выгодным является его применение тогда, когда требуются не просто прозрачные элементы, а детали сложной конфигурации и объемные.

Фрезеровка оргстекла: описание

Под фрезерованием понимают механическую обработку, при которой режущий инструмент и обрабатываемая деталь совершают разные движения: инструмент – фреза, вращается, а заготовка подается навстречу движению фрезы.

Таким образом обрабатывается и металл, дерево, и пластмассы. Возможность работы с любым материалом, в отличие от лазерной обработки, и является одним из главных достоинств метода фрезеровки.

Фрезеровка используется для решения нескольких задач.

- Резка – акриловый пластик легко режется и обычным инструментом – циркуляционной пилой и даже ножом, но края детали при этом острые и требуют дополнительной шлифовки. Фрезерный станок позволяет получить гладкую кромку сразу.

- Объемные детали – фреза совершает выборку материала, следуя заложенной в управляющий модуль программе. Таким образом получают объемные изображения любой сложности.

- Гравировка – создание углублений в виде канавок, формирующихся в рисунок. Операция проводится кончиком угловой фрезы, глубина и толщина линии не ограничиваются.

- Световые эффекты – основу их составляет преломление света под разным углом. Добиваются его при резке и обработке детали фрезами, установленными с разным наклоном.

Методы

Фрезеровка производится на станках с разным типом управления. Разницу здесь составляет не сам способ обработки, а его точность и объем обработанного материала.

3d фрезеровка

Размер фрезерного станка, вернее, его рабочего стола, определяет размер заготовки. Если площадь листа больше, то будущее изделие придется разделить на фрагменты, равные площади стола. Поскольку материал легко склеивается, то проблему это не составляет.

- На первом этапе создается макет будущего изделия.

- Затем лист раскраивают и нарезают с помощью фрезы на геометрически правильные или криволинейные детали. В обычных случаях торец детали будет матовым. При обработке газом, и подобрав правильный угол наклона фрезы, можно получить гладкую прозрачную или зеркальную кромку.

- Собственно фрезеровка производится по разработанному рисунку. Лист оргстекла, закрепленный на рабочем столе, двигается автоматическим или механическим способом. Вращающаяся фреза нужного диаметра высверливает борозду требуемой толщины, глубины и конфигурации.

- Бороздки, так же как и кромки, можно обрабатывать с разным углом наклона, что позволяет получить дополнительные световые эффекты.

Лист с объемным изображением допускает дальнейшую обработку – термогибку, например, или склеивание. Фрезеровка никак не сказывается на свойствах материала.

Фрезеровка на ЧПУ

ЧПУ – числовое программное управление, установленное на какой-либо носитель. Фрезерно-токарный станок с ЧПУ характеризуется множеством преимуществ:

- любые операции выполняются с очень высокой точностью, ошибка при формировании рисунка исключается;

- возможна обработка деталей минимальных размеров;

- высокая скорость – до 300 м. мл/час без потери точности;

- общая производительность повышается в 2–3 раза.

Станок для фрезеровки оргстекла с ЧПУ

Сложность программы зависит от вида продукции:

- Для сверления или нарезки листов вполне достаточно позиционной программы. Контурная позволяет задавать траекторию движения фрезы: таким образом получают детали сложной конфигурации.

- Для гравировки оргстекла требуется комбинированная программа, объединяющая возможности позиционной и контурной.

- Многоконтурная система наиболее сложна, но и обеспечивает буквально ювелирную обработку материала и формирование изображений высокой сложности.

Станок для обработки

Современное оборудование обеспечивает обработку как плоских поверхностей, так и пространственных. Обычно акриловый пластмасс сначала подвергают фрезеровке, и только затем – гибке. Поэтому наибольшее распространение получили консольные станки – с рабочим столом.

Лист материала закрепляется на консоли. Фреза – пальчиковая, вставляется во фрезерную бабку ручным или автоматическим способом. Управление может быть ручным, автоматическим или ЧПУ.

Технические характеристики

По типу движения стола и фрезерной бабки станки делается на 4 группы:

- вертикально-фрезерные – рабочий стол перемещается в горизонтальном направлении – продольном и поперечном, фрезерная бабка двигается только вертикально;

- консольно-фрезерные – стол двигается во всех трех направлениях, а рабочий инструмент неподвижен;

- в продольно-фрезерных стол передвигается в продольном направлении. Бабка перемещается в поперечном направлении, а подвижная перекладина, на которой она закреплена – в вертикальном;

- широкоуниверсальный – рабочий стол перемещается по осям X и Y, а шпиндельная бабка – по оси Z. Разница с первым вариантом состоит в вертикальном положении консоли.

Фрезерно-токарные станки выпускаются для разных целей. Конструкция их, мощность приводов, способ управления могут быть самыми разными.

- Мини-фрезерные станки – предназначены для домашних мастерских, также используются для учебных целей. Выпускаются как с ручным, так и числовым управлением, что значительно расширяет возможности домашнего умельца.

- Настольные – рассчитаны на индивидуальное пользование, но на деле успешно используются на небольших производствах.

- Вертикально-фрезерные – производственное оборудование с большим количеством возможных операций.

Широкоформатные – рассчитаны на работу с объемным материалом.

Преимущества

- Отсутствие микротрещин – механическая обработка фрезой не формирует напряжения на кромке, что исключает сколы и опасность растрескивания материала при гибке.

- Торцы при резке получаются гладкие. При необходимости кромку можно сделать прозрачной, как при лазерной резке.

- Фрезеровка – единственный способ получить именно объемное изображение, а не только гравировку, потому что фреза позволяет выбрать материал.

- Толщина, глубина и конфигурация бороздок не ограничивается.

- Фрезерный станок позволяет резать листы с большой толщиной – до 40 мм.

- Механическая резка не оказывает влияние на химический состав материала. Некоторые виды оргстекла – вспененное, ПВХ, содержат в составе хлор. Под действием высокой температуры начинается химическая реакция с выделением хлора, что совершенно исключает, например, лазерную обработку. Скорость вращения фрезы такой температуры не дает: гравировать материал совершенно безопасно.

Фреза и скорость подачи

Наилучших результатов достигают, используя фрезы небольшого диаметра, но с высокой скоростью вращения. Последняя зависит от мощности устройства и размера самой фрезы.

На мини-станках скорость вращения составляет 400 об/мин, на широкоформатном универсальном оборудовании – до 24000 об/мин.

Скорость подачи, то есть скорость движения консоли, определяется типом операции, толщиной и глубиной линии. Так, для раскройки и выборки подача производится со скоростью 5–6 мм/сек, при гравировке – 1–2 мм/сек. Значения эти варьируются в широких пределах, так как на скорость не меньшее влияние оказывает сложность рисунка.

Важным фактором для обеспечения высокой скорости работы является очистка рабочей поверхности от фрезерной пыли и обдув холодным воздухом.

Лазерный метод

Конструкция оборудования мало чем отличается от фрезерного станка, но рабочим инструментом здесь выступает луч лазера толщиной до 0,1 мм. Лазерная обработка имеет и свои достоинства, и свои недостатки.

- Лазерный луч позволяет нарезать и гравировать материал с минимальной толщиной, что для механической фрезы невозможно. С другой стороны, лист большой толщины для станков с мощностью в 60–120 Вт, а таких большинство, представляет проблему.

- Резка и выполнение рисунка отличаются чрезвычайной точностью, механические ошибки в этом случае исключены.

- Торцы после обработки лазером острые и прозрачные. Однако существует специальная технология, позволяющая лазером получать гладкие кромки.

- Толщина и глубина линий ограничены. Дело в том, что лазер не выбирает материал как фреза, а вырезает тонкие продольные линии, пока они не образуют более широкую – метод заштриховывания. Получать таким образом широкие и глубокие полосы нерентабельно.

- Лазером нельзя обрабатывать материал, который под действием температуры может деформироваться или вступить в химическую реакцию.

Заключение

Большинство декоративных деталей – символы, объемные буквы, применяются в рекламных объектах. А так как здесь требуется фрезеровка материала большой толщины, то механическая обработка оказывается более востребованной. Лазерная чаще используется при изготовлении элементов высокоточного лабораторного оборудования.

Кромочный фрезер с типовой подошвой ограничен по функционалу. Но сделав съемные подошвы, можно сильно расширить его функционал. Эта работа под силу любому взрослому человеку с навыками обращения с инструментами по оргстеклу.

Понадобится

- кромочный фрезер;

- оргстекло;

- винты, шурупы и гайки;

- винты с барашками;

- круглый стержень;

- уголок из алюминия.

Инструменты: ленточная пила, клейкая лента, дрель, струбцины, сверлильный станок, ручная ножовка и др.

Процесс изготовления различных подошв к кромочному фрезеру

На чертеже начерчены все подошвы расширяющие функционал фрезера с размерами.

Подошва для удобной обработки кромок

Отрезаем от листа полосу требуемой ширины и длины, и используя подходящий круглый предмет, выполняем разметку для скругления углов.

Отрезаем еще две полосы той же ширины, но разной длины (они будут нужны позже). Выравниваем их поперек и вдоль, сплачиваем липкой лентой и скругляем углы по разметке.

Устанавливаем фрезер на пакет полос ближе к скругленным углам и выполняем отметку на верхней полосе.

Сверлом диаметром, равным диаметру отверстия в подошве, выполняем сверление всех полос.

Используя штатную подошву фрезера, делаем в пакете полос разметку и выполняем отверстия под крепеж.

Разбираем пакет и короткую полосу крепим к фрезеру.

Теперь, придавливая ребром ладони удлиненную часть подошвы, можем легко управлять работой фрезера.

Подошва для фрезеровки окружностей

Подошва из самой длинной заготовки обеспечит фрезеровку концентрических пазов из одного центра.

Проводим острием ножа по линейке продольно углубление и на ней по меткам сверлим отверстия.

Подошву закрепляем к фрезеру. В отверстие вбиваем гвоздь и выполняем фрезеровку по дуге окружности. Изменяя центр вращения фрезера, получаем систему концентрических дуг.

Поперечный узел для подошвы

Если длинную подошву снабдить поперечным узлом, то можно выполнить систему параллельных фрезеровок.

На полосу из оргстекла укладываем поперек длинную подошву, по бокам на липкую ленту – небольшие прямоугольники, сверху – полосу, равную нижней.

К длинной кромке верхней полосы на липкую ленту крепим алюминиевый уголок нижней полкой внутрь.

В нижней полке уголка по краям сверлим по отверстию, в оргстекле – по два. Вставляем в них винты и снизу затягиваем гайками.

В полосе над пазом сверлим отверстия и вкручиваем в них винты с барашками.

Изменяя положение поперечного узла и, используя его в качестве бокового упора, выполняем серию параллельных фрезеровок.

Рассказываем о способах резки акрилового стекла болгаркой, ножовкой, резаком и другими приспособлениями.

Домашнему мастеру приходится иметь дело с разными материалами. Хорошо, когда есть специальные инструменты для обработки каждого. Но так бывает не всегда, чаще используется уже имеющийся универсальный набор. Разберемся, как и чем резать оргстекло в домашних условиях, чтобы получить точный рез и не испортить заготовку.

Все о самостоятельной резке оргстекла

Особенности материала

Акриловым стеклом называют пластик. Он получается при смешивании метилакриловой кислоты с эфирными компонентами и последующей их полимеризации. Известен под названиями акрил, плексиглас, оргстекло. Не уступает стеклу в прозрачности, но при этом имеет меньший вес. При нагреве до 90-100°С материал становится пластичным. Его можно изгибать, придавать нужную форму. Это свойство надо учитывать при обработке. При нагреве легко деформировать заготовку.

Плавиться акрил начинает при 160°С. Лезвие электроинструмента в процессе разрезания греется и нагревает обрабатываемую деталь. Температура довольно быстро переходит точку плавления. Оргстекло плавится, его частички налипают на режущий узел, что затрудняет работу. Поэтому желательно использовать охлаждение. Так, на производстве проводится обдув струей холодного воздуха или подается вода. В домашней мастерской обычно используется последний метод.

Правила резки

- Прямой или криволинейный рез сделать намного проще, если деталь разогрета. Для этого перед обработкой ее немного прогревают. В качестве источника тепла используют строительный фен либо газовую горелку. Важный момент. Чтобы не подплавить акрил, его держат на расстоянии от греющего приспособления.

- Для работы лучше всего выбирать полотно с маркировкой MP.S. Это закаленная сталь высокой прочности.

- Пилить любым электроинструментом надо только на низких оборотах. Иначе акриловое стекло будет нагреваться от лезвия и плавиться. Скорость для каждого приспособления подбирается индивидуально.

- Резать материал без защиты глаз нельзя. Надо надевать маску или специальные очки. При работе образуется много очень острых мелких осколочков, которые разлетаются из-под режущего узла.

Подходящие инструменты

Вариантов, чем резать в домашних условиях оргстекло 2 мм и толще, много. Подробно разберем самые эффективные и легкодоступные.

1. Ножовка

По твердости и сложности обработки оргстекло сопоставимо с буком. Его достаточно просто разрезать ножовкой или, если объем работы невелик, самодельным резаком, изготовленным из режущего полотна. Для обработки выбирают лезвие с частыми мелкими зубцами. Сначала заготовку размечают, проводят на ней линию отреза. Чаще всего это прямая. Вырезать криволинейную деталь ножовкой очень сложно. Разметку хорошо выполнять фломастером либо маркером. Он оставляет четкий след.Можно поступить иначе. Процарапать линию острым гвоздем или ножом. Пилить нужно медленно, не допуская сильного нагрева детали. Для предотвращения залипания лезвия рекомендуется периодически поливать участок резания холодной водой. Срез от ножовки получается неровный, требует доработки шлифованием.

2. Резак

Им удобно пользоваться при небольших объемах работ, когда толщина листа не превышает 2-3 мм. В строительных магазинах продается приспособление для резки. С его помощью выполняют прямые резы, криволинейные делать затруднительно. Перед разрезанием заготовку размечают. Затем плотно прижимают к намеченной линии металлическую линейку. С усилием проводят резаком по листу. Делают это несколько раз, чтобы получился пропил глубиной примерно наполовину пластины. Затем кладут ее на край стола или верстака и точным движением обламывают край.

Читайте также: