Чем склеить лопасть вертолета

Условия работы лопасти несущего винта вертолета во многом отличаются от условий работы крыла самолета. Основная особенность в том, что действующие на нее нагрузки являются переменными во времени. Поэтому при выборе материала элементов лопасти в качестве главных выдвигаются следующие требования:

— усталостная прочность: трещино стойкость (сопротивление распространению усталостной трещины) и слабая чувствительность к концентраторам напряжений;

— неизменность механических свойств материала элементов и их соединений от заданного времени эксплуатации, температуры и атмосферных условий окружающей среды;

— технологические требования: возможности производства по обеспечению заданных форм сечения элементов конструкции; повышение ресурса элементов конструкции методами упрочнения; контроль за качеством соединений и заданными геометрическими

размерами при изготовлении элементов конструкции в процессе сборки лопасти; ремонтопригодность конструкции лопасти в процессе ее эксплуатации.

Кроме перечисленного, необходимо учитывать стоимость материала и технологического процесса изготовления лопасти и стоимость ее эксплуатации.

С учетом вышеизложенных требований выбирают тот материал, а который имеет максимальные удельную прочность — и удельный Е модуль упругости — р.

При формировании лонжерона лопасти из гибридных композиционных материалов стремятся к максимальной их совместимости с материалом матрицы, например, по величине динамического удлинения, степени адгезии, по коэффициенту линейного и объемного расширения, влагоёмкости, времени старения, чувствительности к ударным нагрузкам.

Чувствительность к ударным нагрузкам определяется величиной ударной вязкости. Для волокнистых композитов ударная вязкость характеризуется отношением. Одним из способов повышения ударной вязкости композитов является введение в их состав более прочных и менее жестких волокон, например стеклянных или органических — в углепластики.

В процессе развития вертолетостроения основной силовой элемента лопасти — лонжерон — выполнялся из дерева, легированных сталей, алюминиевых сплавов, нержавеющей стали, титановых сплавов. В настоящее время широко практикуется изготовление лонжерона из композиционных материалов.

Агрегаты каркаса — обшивка, нервюры, хвостовой стрингер, ранее изготовляемые из фанеры, полотна, алюминиевых сплавов, в современных лопастях изготавливаются также из КМ.

Дерево нашло применение в практике Ухтомского вертолетного завода им. Ы.И. Камова в период его становления. Определяющими в выборе этого материала являлись следующие соображения: древесина малочувствительна к концентраторам напряжений, трещино стойкая; она не требует сложного технологического оборудования при изготовлении лонжерона и каркаса лопасти; затраты на изготовление лопасти не велики.

Центральная часть лонжерона выполнялась из дельта- древесины (склеенные тонкие листы древесины), носовая часть профиля состояла из набора склеенных сосновых реек. Хвостовая часть представляла собой каркас из фанерной обшивки, приклеенной к пенопласту. Поверхность лопасти покрывалась полотном и влагостойким лаком.

В процессе эксплуатации выявились существенные недостатки деревянной лопасти:

— несмотря на влагостойкое покрытие поверхности лопасти элементы конструкции насыщались влагой, что приводило к изменению центра тяжести сечения (смещался назад) и уменьшению критической скорости флаттера лопасти;

— пропитка антисептиками не устраняла в процессе эксплуатации гнилостного разрушения древесины, при том что ее механические свойства ухудшались.

В практике Московского вертолетного завода им. М.Л. Миля в лопастях НВ применялась смешанная конструкция — лонжерон выполнялся из стальной трубы, а в элементах каркаса использовалось дерево и полотно.

Требования прочности, жесткости и аэродинамики с учетом технологических возможностей привели к необходимости изменения форм сечения лонжерона по радиусу с цилиндрической на эллиптическую. Металлургическая промышленность не располагала оборудованием для формирования данного лонжерона из одной заготовки. Поэтому конструкторы вынуждены были ввести телескопические стыки, соединенные стальными заклепками, с использованием упрочняющей технологии (дорнирование отверстий), плавные переходы жесткости в месте стыка, продольную шлифовку внутренней и внешней поверхностей каждой части лонжерона.

Учитывая характер аэродинамических нагрузок по хорде профиля, переднюю часть профиля лопасти выполняли из фанеры, а заднюю — из полотна в комлевой части лопасти и фанерной обшивки в средней и концевой ее части.

Аэродинамические нагрузки и центробежная сила, действующая на каркас, через нервюры передавались на лонжерон. Передача сил и моментов на лонжерон осуществлялась через фланцы, приклепанные к лонжерону и стенке нервюры.

В процессе эксплуатации выявился ряд недостатков принятой конструктивно-силовой схемы лопасти. Наличие стыков и заклепочных соединений существенно усложнило процесс достижения необходимого ресурса лопасти. Использование в хвостовой части без моментной обшивки (полотна) приводило к тому, что под действием внешних аэродинамических сил и центробежной силы воз духа, находящегося внутри каркаса, существенно искажался профиль лопасти, что ухудшало его аэродинамические характеристики.

Введение дренажного отверстия на нижней поверхности в конце лопасти привело к местным потерям на перетекание воздуха внутри каркаса под действием центробежных сил. Устранение этого недостатка за счет отказа от полотна и переход па фанерную обшивку по всей поверхности лопасти существенно увеличило массу лопасти и сдвигало центр масс лопасти назад. В результате совместной деятельности конструкторов, технологов и металлургов по устранению отмеченных недостатков был создан лонжерон заданного переменного сечения без стыков, а хвостовую часть лопасти стали выполнять из дюралюминевой обшивки, подкрепленной сотовым блоком, не изменяющей форму под действием аэродинамических нагрузок.

В конструкции лопасти, основанной на стальной трубе, лонжерон обычно защищен каркасом и не может быть механически поврежден в эксплуатации.

Использование прессованного профиля из дюралюминиевого материала позволило формировать профиль лонжерона с наиболее целесообразным сечением ( 2.3.1). Применение замкнутого профиля, полученного методом прессования (экструзия), ограничил диапазон использования существующих дюралюминиевых сплавов. В процессе прессования происходит разделение материала на две части, поэтому в формирующем профиль инструменте (фильере) эти две части должны соединяться и свариваться давлением. Чтобы структура материала в местах сварки не ухудшалась, необходимо применять материал с высокой коррозионной стойкостью, Усталостная прочность дюралюминиевого лонжерона может снизиться из- за дефектов, возникающих в процессе прессования профиля и механической обработки .лонжерона. Поэтому необходимо не только наружную, но и внутреннюю поверхности лонжерона упрочнять виброударным способом. Предел выносливости может быть доведен до а = 55—60 МПа при о т= 60 МПа. Для исключения минимальной возможности коррозионного повреждения прессованных лонжеронов в процессе производства и в условиях эксплуатации необходимо применять гальванические покрытия (например, анодирование) после промежуточных операций его обработки.

Процесс прессования не позволяет изменять форму сечения по заданному закону, поэтому требуемую высоту профиля по длине лопасти можно обеспечить только за счет фрезерования внешней поверхности. В результате конструктор имеет возможность разрабатывать конструктивно-силовую схему лопасти только прямоугольной формы в плане (сужение r| = 1).

Контакт поверхности лонжерона с потоком воздуха привел к необходимости защиты этой поверхности от эрозионного повреждения.

Была сделана попытка формирования лонжерона лопасти из многослойного тонкого листа нержавеющей стали, соединенного в монолит при помощи склейки. Предполагалось создание конструкции, обладающей большой стойкостью к распространению усталостной трещины. Органическим недостатком данной конструкции была невозможность обеспечения качественной склейки и устранения выявленных дефектов клеевых поверхностей.

Лопасти с лонжероном замкнутой формы позволяют использовать технические средства постоянного контроля усталостных разрушений материала лонжерона. Система сигнализации повреждения цельнометаллических лонжеронов состоит из сигнализатора давления воздуха и заглушек на концах лонжерона ( 2.3.2). Внутренняя полость лонжерона заполняется воздухом под давлением, превышающим давление начала срабатывания сигнализатора.

В случае появления в лонжероне трещины давление воздуха в нем падает. Информация о разгерметизации полости лонжерона поступает от сигнализатора давления в виде выдвижения красного колпачка сильфона, установленного в комлевой части каждой лопасти.

Индикация давления воздуха в лонжеронах в кабину экипажа не выводится, т.к. процесс роста трещины до разрушения лонжерона в несколько раз превышает время максимально возможной длительности полета вертолета. Контроль за состоянием лопасти осуществляется при меж полетном осмотре по положению сигнализатора.

Давление воздуха в лонжероне создается с учетом температуры окружающего воздуха и с учетом давления начала срабатывания сигнализатора.

В лопастях вертолета Ми-26 стальные трубчатые лонжероны по наружной поверхности облицованы стеклолентой, за счет чего при возникновении трещины в лонжероне исключается возможность обнаружения повреждения лонжерона с помощью пневматической системы сигнализации. Для обеспечения надежного функционирования системы сигнализации повреждения лонжерона по всей длине его внешней поверхности укладываются двойные фторопластовые шнуры ( 2.3.3) и после обмотки лентами из стеклоткани производится полимеризация в пресс-форме. Фторопластовые шнуры вытягиваются, образуя воздушные каналы диаметром

2 мм, открытые со стороны внешней поверхности трубы лонжерона. Появление усталостной трещины в зоне воздушных каналов приводит к падению давления в полости лонжерона и срабатыванию сигнализатора. Каналы выполняются двойными по технологическим соображениям — всегда имеется вероятность обрыва фторопластового шнура при его вытягивании из полости длиной 14 м.

Анизотропность композиционных материалов открыла широкие возможности применения их в лопастях НВ. Применение КМ позволяет направленно формировать жесткостные характеристики лопасти (изгибные и крутильные) за счет соответствующей ориентации армирующих волокон композита с учетом сложного характера ее нагружения.

Вертолетостроение является наиболее передовой отраслью авиационной техники, здесь стали смело применять КМ в таком ответственном и сложно нагружаемом агрегате, как лопасть НВ.

Эффективность применения КМ в силовых элементах лопастей определяется рядом преимуществ этих материалов по сравнению с металлами. В частности, аэродинамические и аэроупругие параметры лопастей композитов могут выбираться без учета ограничений, вызываемых технологическими процессами получения катаных, экструдированных (прессованных) или механически обработанных металлических конструктивных элементов.

Композитным конструкциям можно придать сложные аэродинамические формы, а регулируемая анизотропия материала позволяет создавать требуемую жесткость в пределах заданных аэродинамических и аэроупругих параметров. В результате достигается большая аэродинамическая эффективность винтов, определяемая отношением подъемной силы к аэродинамическому сопротивлению.

С помощью КМ, обладающих более высокой удельной прочностью, изготавливают лопасти меньшей массы, чем металлические. Снижение массы лопастей, в свою очередь, оказывает влияние па центробежные силы, инерцию ротора, частотные и другие характеристики.

Регулируемая в широких пределах анизотропия КМ позволяет получать необходимые конструктивные и демпфирующие параметры лопасти.

Частота собственных колебаний лопасти может быть изменена не только перераспределением массы, но и выбором армирующих волокон, имеющих низкий или высокий модуль упругости, включая их гибридизацию (смешивание), степени армирования и ориентации армирующих волокон относительно оси лопасти. Крутильная жесткость лопасти может быть существенно увеличена за счет добавления слоев с ориентацией ± 45° относительно размаха лопасти при незначительном изменении частот продольных колебаний.

Одним из возможных критериев оптимальности панели из КМ, обеспечивающим минимум ее массы, является условие совпадения траектории армирования с траекторией максимального главного напряжения. Как правило, КМ представляет собой совокупность однонаправленных или тканевых слоев с различными толщинами и углами ориентации волокон. Свойства такого материала определяются свойствами отдельных слоев и структурой.

Эффективная реализация достоинств композитов в конструкциях лопастей требует решения комплекса задач, связанных с выбором взаимно согласованных исходных компонентов (волокон и матрицы), определением рациональной структуры материала, соответствующей характеру внешних нагрузок и других воздействий с учетом специфических свойств материала и технологических ограничений при разработке элементов лопасти.

Наибольшее применение получили стеклопластиковые КМ на эпоксидной матрице. Это объясняется в первую очередь низкой стоимостью стеклопластика. Дальнейшее развитие конструкции лопасти из КМ связано с использованием гибридных композиций

— сочетания углеволокна с органоволокном и других подобных вариантов.

Углепластик, обладая высокой прочностью, чувствителен к ударным нагрузкам. Введение менее жесткого материала и защита поверхности лонжерона от каких-либо повреждений предоставляет возможности широкого применения подобных композиций.

Лонжерон с замкнутым коробчатым сечением £)-образной формы может быть изготовлен методом намотки однонаправленной лентой на оправке. Этот метод изготовления лонжеронов лопасти широко применяется при крупном серийном производстве, где целесообразно максимально автоматизировать процесс изготовления. В практике ОКБ Н.И. Камова выбрана технология изготовления лонжерона частями методом выкладки из различных тканей или лент однонаправленного материала на оправках.

Листы материала лонжерона собирают в пакеты и подвергают предварительной опрессовке в автоклаве при невысокой температуре. Листы при этом слипаются, пакеты приобретают необходимые для дальнейшей сборки форму и жесткость, а полимеризации связующего практически не происходит. После опрессовки пакеты представляют собой профиль открытого контура.

Затем пакеты собираются совместно с центровочными грузами, нагревательным элементом и комлевыми пластинами в один блок, внутри которого располагается технологическая резиновая пресс- камера. Блок пакетов с пресс- камерой помещают в специальную пресс-форму, внутренний контур которой соответствует внешнему контуру носовой части лопасти.

В пресс-камеру подается сжатый азот, а пресс-форму нагревают. При этом лонжерон приобретает необходимую форму, связующее полимеризуется и все элементы лонжерона прочно склеиваются между собой. По окончании процесса прессования лонжерон извлекают из пресс-формы, удаляют из него пресс-камеру и обрезают припуски. Такой способ производства позволяет получить лонжерон замкнутого контура из различных армирующих наполнителей на разных связующих, в любом сочетании с неограниченными возможностями по их размещению в конструкции. К сборочному приспособлению для изготовления лонжерона заданного сечения предъявляется ряд требований при назначении режимов давления, нагрева, охлаждения и выдержки при отвердении. Эти требования направлены для исключения остаточных деформаций и коробления за счет температурных напряжений и неравномерности распределения массы материала и толщин в процессе формирования лонжерона.

Тип исходных КМ для лонжеронов выбирается в зависимости от летно-технических данных вертолета. Для малонагруженных лопастей вертолетов используется дешевая стеклоткань сатинового переплетения. Для высоконагруженных лопастей используются гибридные КМ на основе высокопрочной стеклоткани, углеродной ленты и технической ткани на эпоксидном связующем.

Применение гибридных КМ позволяет основной силовой элемент — лонжерон — изготавливать с практически любым заданным распределением масс и жесткостей по длине лопасти.

В силу требований, предъявляемых к лопастям, и учитывая действующие нагрузки, хвостовые секции лопасти должны отвечать следующим требованиям: прочность конструкции, минимальная масса, жесткость конструкции, достаточный ресурс (не менее ресурса лонжерона лопастей), гладкость аэродинамической поверхности, возможность изготовления в серийном производстве, возможность ремонта в полевых условиях и др.

В эксплуатации хорошо зарекомендовали себя хвостовые секции лопасти трёхслойной сотовой конструкции. Такая секция имеет обшивку, торцевые нервюры и стрингеры из технической ткани на основе органических волокон и заполнитель из сот. Применение в конструкции хвостовых секций самого легкого КМ дает возможность снизить массу секций по сравнению со стеклопластиком и увеличить ресурс.

— большой запас прочности при фактически неограниченном по условиям выносливости ресурсе. Практический срок службы лопастей из КМ определяется степенью их естественного износа, зависящего от условий эксплуатации;

— повышение срока службы не только лопастей несущего винта, но и всего вертолета за счет снижения статических и динамических нагрузок в несущей системе, благоприятных частотных характеристик и уменьшения уровня вибраций вертолета. Это обеспечивается технологическим процессом, который позволяет изготавливать лонжерон с переменными по длине формой сечения и толщиной стенки, а также применять совместно разные типы армирующего материала с разной ориентацией. Эти важнейшие качества дают существенные преимущества не только перед металлическими лопастями, но и перед другими конструкциями лопастей из КМ;

— высокая степень ремонтопригодности. Благодаря ценным свойствам КМ — высокой стойкости к концентраторам напряжений и низкой скорости разрушения материала — достигается простота и доступность ремонта даже крупных повреждений лопасти в полевых условиях;

— высокая стойкость лопастей практически ко всем видам агрессивных веществ, топливам, ядохимикатам, маслам и пр.;

— стабильность летно-технических характеристик лопасти в процессе длительной эксплуатации в любых климатических условиях. Длительный опыт эксплуатации вертолетов с лопастями из КМ показал, что изменения механических свойств материала настолько незначительны, что они не влияют ни на летно-технические характеристики, ни на срок службы лопастей.

На характеристики КМ в процессе эксплуатации оказывает влияние влажность.

Все материалы добавляются пользователями. При копировании необходимо указывать ссылку на источник.

На что же следует первым делом обратить свое внимание , если вертолет не взлетает ?

Не будем спешить и посмотрим всё ли сделано согласно инструкции , а то есть :

- Пульт включен и горит индикатор включения .Кстати иногда при использовании щелочных низко мощных батареек индикатор включения может гореть , однако мощности для уверенного и достаточного сигнала не хватает . Советуем использовать батарейки с маркировкой Alkaline.

- Заряжен АКБ (аккумуляторная батарея), мигает индикатор включения в вертолете.

- Нет прямого яркого источника света (мощная лампа освещения, или яркий солнечный свет)

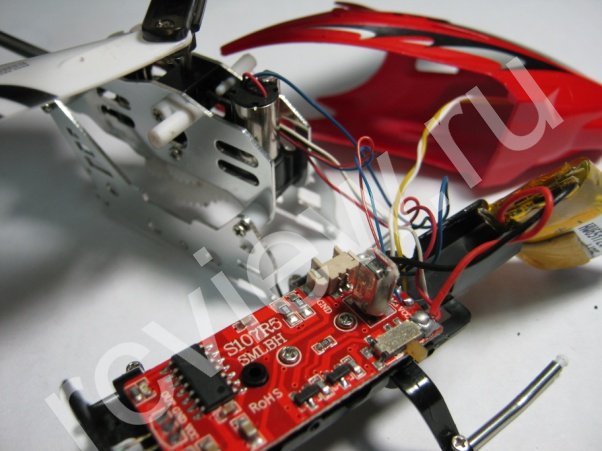

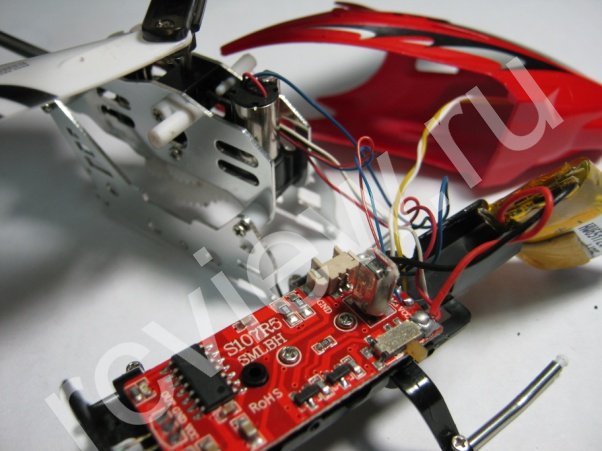

Итак, вертолет включается , но верхние(нижние) лопасти вращаются с меньшей скоростью чем нижние(верхние),либо не вращаются вовсе.

Данная неисправность свидетельствует о неисправной системе привода .

Первым делом проверим пиньён на двигателях (маленькая шестеренка на валу двигателя) .

Проверить так же стоит и состояние самого пиньёна, т.к в некоторых случаях зубцы шестеренки бывают стерты и требуется замена.

Заказать эти маленькие шестерёнки можно здесь

Про диагностировать вертолет на исправность двигателя довольно таки просто, для этого достаточно прибавить газ и посмотреть с одинаковой ли скоростью вращаются лопасти верхнего и нижнего ротора . Смотрим какой двигатель отвечает за привод той системы лопасти которой вращаются с меньшей скоростью (либо не вращаются вовсе) и меняем двигатель.

Для этого правда потребуется разобрать вертолет.

Сам двигатель можно заказать здесь

|  |

|  |

|  |

Если лопасти верхнего и нижнего ротора вращаются с одинаковой скоростью ,но вертолет не взлетает, то причиной может быть АКБ . В среднем встроенный аккумулятор Li-Po держит 80-100 циклов заряд/разряд и со временем ресурс падает. Для замены рекомендую разобрать вертолет по указанной выше инструкции.

Мы заказывали аккумуляторы здесь, но возможно они продаются в магазинах вашего города.

ВНИМАНИЕ! Остерегайтесь замыкания +(красный провод) на –(черный провод) , либо + на массу (допустим корпус вертолета)

В случае если вертолет не включается вовсе, а АКБ в нем не заряжается

Не спешите бежать в магазин за новым аккумулятором. Дело в том, что при длительном хранении в разряженном состоянии, либо при полном разряде( например забыли выключить вертолет и оставили на длительный срок) , мощности зарядного устройства ,будь то пульт или USB адаптера не достаточно для старта . В этом случае можно попробовать восстановить АКБ методом подачи на соответствующие контакты повышенное напряжение от источника постоянного тока, примерно 4v-4.1v

Подождать 30 секунд и поставить АКБ на зарядку от стандартного зарядного устройства.

Если вертолет включается, лопасти вращаются с необходимой скоростью, но при взлете вертолет заносит вбок либо мотает по кругу.

В этом случае стоит обратить внимание на верхнюю часть соосной системы вашего вертолета.. Часто при ударах и падениях возникают механические повреждения, которые и являются причиной такого поведения.

Откручиваем 2 винтика и просто стягиваем всю верхушку целиком .

|  |

|  |

|  |

Обратите внимание на перемычки, которые необходимы для передачи крутящего момента от вала верхнего ротора на площадку держателя лопастей. Если хотя бы одна из них сломана вертолет будет мотать из стороны в сторону. В разных типах вертолета используются разные варианты исполнения этого узла, мы же рассмотрим вариант восстановления для нашей модели.

Для этого нам потребуется мини дрель с тонким сверлом (0.2 - 0.5 мм) либо тонкая игла, крестовая отвертка 2.0х 55mm,лезвие (бритва) и кусачки.

Несущий винт является движителем вертолета и от его состояния зависит достижение вертолетом в полете заданных летных характеристик.

Изменение технического состояния несущего винта при эксплуатации вертолета происходит в результате воздействия на него различных «факторов, прежде всего, сил и моментов, действующих на винт при его работе в полете и на земле, а также атмосферных условий.

Периодическое изменение аэродинамических и инерционных сил, действующих на различные элементы конструкции несущего винта, является источником разнообразных вибраций, которые могут приводить к нарушению контровки и ослаблению крепления отдельных деталей лопастей и втулки винта. Кроме того, такое периодическое изменение сил и моментов может привести к возникновению усталостных трещин в силовых элементах несущего винта.

К атмосферным условиям, влияющим на техническое состояние винта, можно отнести такие, как изменение температуры и влажности воздуха, действие солнечных лучей, осадки в виде дождя, снега или града, наличие в воздухе пыли, промышленных газов и т. д.

Если техническое обслуживание несущего винта выполняется небрежно и несвоевременно, то со временем повреждения от действия атмосферных условий (возникновение коррозии, нарушение лакокрасочного покрытия лопастей, недостаточность смазки и т. п.) могут привести к нарушению нормальной работы несущего винта и даже к разрушению •отдельных его элементов. Надежная работа несущего винта на протяжении всего установленного ему технического ресурса может быть обеспечена только в том случае, если летный и технический состав будет строго соблюдать установленные правила его технической эксплуатации.

Уход за лопастями несущего винта. Уход за лопастями несущего винта должен проводиться регулярно.

В зимнее время при наличии на лопастях льда, инея или снега обдуть лопасти теплым воздухом (с температурой не более +60° С) от подогревателя МП-85 и протереть насухо чистой ветошью.

При стоянке вертолета в полевых условиях более трех дней, а также •если предполагаются осадки или обледенение, лопасти несущего винта следует чехлить. Чехление лопастей и снятие чехлов производить аккуратно, не допуская повреждения лакокрасочного покрытия и триммер — ных пластин. После дождя чехлы с лопастей следует снять и просушить, а лопасти протереть насухо чистой ветошью. Чехлы необходимо периодически просушивать через каждые 10—15 дней стоянки вертолета с установленными лопастями.

При уходе за лопастями запрещается промывать их различными растворителями и смывками, удалять лед, грязь, масляные пятна металлическими щетками, скребками, класть на поверхность лопасти инструмент, запасные части, тряпки, пропитанные бензином или маслом.

Если в летной эксплуатации вертолета предполагается перерыв свыше одного месяца, необходимо лопасти с вертолета снимать. При снятии лопастей с вертолета до помещения их на хранение следует производить консервацию проушин, отверстий и щек наконечника лонжерона

техническим вазелином. Штепсельный разъем противообле — денительной системы закрыть заглушкой или обернуть парафинированной бумагой.

Лопасти, снятые с вертолета, должны храниться в помещениях или на открытом воздухе под навесом в специальных приспособлениях, предохраняющих их от повреждений. В приспособление лопасти укладываются в сухих чехлах носком вниз в свободные вырезы приспособления, выполненные по форме носка лопасти. Вырезы приспособления должны быть обшиты войлоком тол — t Л щиной не менее 4 мм. Расстоя — — ВО-70’бВ SO-W-J0 -20-IQ 0 40 *28 +J0 *b]*5Q’+5Q*7ti °С ‘ ние от земли до носка лопасти

должно быть не менее 500 мм. Лопасти, хранящиеся под навесом, необходимо через каждые 15 дней проветривать при снятых чехлах в течение всего дня (при ясной погоде), одновременно должны просушиваться чехлы. При хранении лопастей в помещении проветривание их производить не реже 1 раза в три месяца. Проветривание лопастей в помещении производить в течение двух-трех дней. После шести месяцев хранения в помещении или трех месяцев под навесом произвести их переконсервацию.

При хранении лопастей в помещении более шести месяцев или трех месяцев под навесом перед установкой их на вертолет необходимо тщательно проверить состояние приклейки обшивки хвостовых отсеков к лонжерону и обшивки к сотовому заполнителю. Перед полетом прокрутить лопасти на режиме висения в течение 10 мин, а затем снова тщательно осмотреть. При осмотрах лопастей в процессе эксплуатации обязательно проверяют наличие давления воздуха в лонжероне по утопленности колпачка чувствительного элемента в корпусе сигнализатора, прочность крепления хвостовых отсеков к лонжерону (покачиванием рукой), состояние поверхности лонжерона: нет ли трещин, забоин и царапин, состояние приклейки обшивки отсеков.

10—-15 полных качков на ОД ати с периодической проверкой давления манометром.

После накачки лонжерона лопасти прокрутить на оборотах 80% в течение 20 мин при шаге 5—6°. При прокрутке ручку управления наклонить вперед на V2—2/3 хода. После прокрутки снова замерить манометром давление воздуха в лонжероне. Если давление за время прокрутки снизилось больше, чем на 0,1 ати, проверить герметичность зарядного вентиля мыльным раствором. При негерметичности вентиля подтянуть золотник, вновь прокрутить лопасти и проверить давление воздуха в лонжероне. Если и в этом случае давление воздуха за время прокрутки упадет более чем на 0,1 ати, лопасти с вертолета снять, так как по всей вероятности поврежден лонжерон.

При осмотре наружной поверхности лонжерона особое внимание обращается на участок от отсека № 10 до конца лопасти, а также состояние поверхности лонжерона у стыков хвостовых отсеков. Осмотр рекомендуется производить с помощью лупы 7-кратного увеличения.

Разрешается эксплуатация лопастей без устранения дефектов:

продольные царапины на лонжероне без ограничения длины глубиной не более 0,1 мм (только для лопастей с ненаклепанными лонжеронами; для лопастей с наклепанными лонжеронами любые забоины, царапины, риски не допускаются);

потертости, мелкие риски и царапины, лакокрасочного покрытия, не доходящие до металла лонжерона (допускаются без ограничения);

царапины на обшивке глубиной не более 0,2 мм, плавные вмятины без разрыва материала обшивки на хвостовых отсеках и концевом обтекателе, небольшие исправления хвостового стрингера (со стрелой про^ гиба 3—5 мм), если они не вызывают ненормальностей в работе несущего винта, а также мелкие забоины, вмятины и риски на оковках и резине, если они не мешают работе противообледенительной системы.

Состояние приклейки обшивок хвостовых отсеков и обшивки отсеков к сотовому заполнителю проверяется по всей площади клеевых соединений, кроме участков отсеков шириной 27-—30 мм от задней кромки отсека сверху и снизу. Проверка приклейки обшивок хвостовых отсеков и лонжеронов производится вдоль всей лопасти на ширине приклейки обшйвки к лонжерону, равной 26 мм (рис. 142).

Допускается нарушение склейка не более 10сн1

Рис. 142. Допустимые зоны нарушения клеевых соединений лопастей несущего винта:

1 — хвостовой стрингер; 2 — сотовый заполнитель; 3 — вкладыш; 4 — нервюра; 5 — лонжерон; 6 —

Проверку клеевых соединений производят с помощью прибора ИАД-1 (ИАД-2), а при отсутствии его — визуально и простукиванием текстолитовым молоточком весом 10—15 Г (для клеевых соединений хвостовых отсеков) или стальным стерженьком со сферическим наконечником весом 25—30 Г (для клеевых соединений стальных оковок с лонжероном). Простукивание производится осторожно, чтобы не разрушить клеевое соединение. Обычно простукивают свободным падением молоточка или стержня с высоты не более 10—15 мм.

Допускаются следующие нормы нарушения клеевых соединений: нарушение склейки хвостовых отсеков с лонжероном до 9 см2 с каждого края отсека на обеих поверхностях и до 15 см2 с комлевой стороны, только первого отсека; внутри зоны А общей площадью не более 10 см2 на каждой поверхности отсека;

нарушение склейки обшивки хвостового отсека с сотовым заполнителем в зоне Б площадью не более 250 см2 (на каждой стороне отсека), а в зоне А площадью не более 60 см2 со стороны каждой нервюры с отставанием обшивки от полок нервюр на длине не более 30 мм

нарушения склейки оковок, не выходящие на край, площадью до 6 см2, суммарной площадью до 18 см2 на одну оковку.

Примечание. Допускается общее нарушение склейки в зонах А и Б площадью не более 250 см2.

При обнаружении нарушения склейки определяют ее величину, вводя под обшивку листочек тонкой бумаги. Ни1 в коем случае нельзя пользоваться для этой дели металлическими щупами, так как при этом могут увеличиться размеры повреждения.

Повреждения лопасти более значительные, чем указанные выше, устраняются ремонтом; до его проведения лопасть к эксплуатации не допускается. В зависимости от величины повреждений принимают решение о проведении ремонта на заводе или непосредственно в эксплуатационных подразделениях.

В эксплуатации разрешается заклеивать небольшие пробоины или трещины в обшивке хвостовых отсеков, ремонтировать места с нарушениями склейки и выводить царапины, забоины или очаги коррозии на поверхности лонжерона. После устранения таких повреждений обязательно производить запись о проведенных работах в паспорт лопастей, а на схеме, приложенной к паспорту, отмечать места дефектов с указанием глубины зачистки и координат.

Регулировка несущего винта. Для обеспечения нормальной работы вновь установленного на вертолет несущего винта необходимо проверить соконусность вращения лопастей и отсутствие вождения ручки управления циклическим шагом.

Под соконусностью лопастей понимается такая их работа, когда при вращении несущего винта каждая из лопастей в одном и том же угле азимута проходит на однинаковой высоте, т. е. все лопасти при вращении занимают положение образующих одного конуса.

При замене лопастей несущего винта новый комплект лопастей не имеет соконусности и для ее обеспечения приходится регулировать лопасти.

Устранение несоконусности разрешается производить при силе ветра не более 3 м/сек, так как при наличии махового движения лопастей можно неправильно отрегулировать лопасти.

Для проверки соконусности лопастей несущего винта необходимо:

1) закрепить вертолет на привязи;

2) подготовить приспособление для проверки соконусности — металлическую трубу, в отверстие которой с одной стороны должен быть вставлен свернутый лист плотной бумаги или шест с прикрепленным на конце листом плотной бумаги размером примерно 300X500 мм;

3) закрасить торцовые кромки лопастей цветными карандашами — каждую лопасть разным цветом;

4) запустить один двигатель и установить обороты несущего винта, равные 60%, при шаге винта 6° (шаг винта не должен меняться до окончания регулирования, обороты следует изменять рычагом раздельного управления двигателем);

5) приблизить приспособление к вращающемуся несущему винту и после того как концы вращающихся лопастей коснутся бумаги, отвести приспособление в сторону и проверить расстояние на бумаге между отметками цветных карандашей.

Несущий винт считается соко- нуеным, если расстояние между крайними отпечатками на бумаге не превышает 20 мм.

Лопасть, отпечаток которой расположен на бумаге выше среднего отпечатка, имеет больший установочный угол, следовательно угол этой лопасти необходимо уменьшить путем уменьшения длины вертикальной тяги поворота лопасти.

Лопасть, отпечаток которой расположен на бумаге ниже среднего отпечатка, имеет соответственно меньший установочный угол, в этом случае вертикальную тягу поворота лопасти следует удлинить.

Поворот тяги по резьбе в верхней вилке тяги на один оборот изменяет высоту движения конца лопасти на 30—40 мм. Поворот тяги на одну грань (*/б оборота) вызывает вертикальное перемещение плоскости вращения лопасти примерно на 5—6 мм. Правильность изменения углов установки лопастей проверить замером соконусности на оборотах 60%;

6) после устранения несоконусности на оборотах 60% проверить со — конусность на оборотах 81% при том же шаге несущего винта.

Несущий винт, имеющий нормальную соконусность на оборотах 60%, может оказаться несоконусным на оборотах 81% вследствие разности жесткости лопастей на кручение. Несоконусность в этом случае устраняется изменением закрутки лопасти в процессе вращения, что достигается отгибом триммерных пластин.

Лопасть, отпечаток которой на бумаге находится выше других, имеет больший угол установки вследствие большей закрутки, следовательно, ее триммерную пластину надо отогнуть вниз. У лопасти, которая дает отпечаток ниже других, триммерную пластину надо отогнуть вверх.

Углы отгиба триммерных пластин на каждой отдельной лопасти / должны быть не более +4° вверх и не более 0° вниз. Величина угла определяется по верхней поверхности пластины;

Таким образом, устранение несоконусности достигается последовательным сближением плоскостей вращения лопастей, производимым после проверок соконусности при оборотах 60% изменением длины тяг поворота лопастей и при оборотах 81 % отгибом триммерных пластин на лопастях. При некотором опыте обе эти операции (изменение длины тяг и отгиб пластин) производятся одновременно, чем сокращается число запусков двигателя для устранения несоконусности.

Устранение вождения ручки управления. Вождение ручки управления возникает из-за неравенства между собой крутящих моментов ло-

пастей несущего винта, при этом на ручку управления действует усилие, которое перемещает ее в сторону одной из лопастей. При вращении несущего винта в этом случае будет вращаться и ручка управления, всегда отклоненная в сторону одной и той же вращающейся лопасти.

Устранение несоконусности несущего винта указанным выше методом приводит к выравниванию моментных характеристик лопастей, вследствие чего лопасти закручиваются на одинаковый угол и обеспечивается соконусность лопастей. Если жесткость на кручение лопастей одинакова, то для закрутки их на одинаковый угол к ним должны быть приложены и одинаковые моменты. При различной жесткости на кручение закрутка лопастей на одинаковый угол достигается приложением разных по величине моментов. Чем жесткость лопасти больше, тем больший момент должен действовать на нее. Разность величины моментов, действующих на лопасти, является причиной вождения ручки управления.

Устранение вождения ручки управления производится при оборотах несущего винта 81%. Для замера колебаний ручки на земле необходимо:

на рукоятку ручки циклического шага подвязать карандаш так, чтобы он был обращен заостренной частью вверх;

запустить двигатели и установить обороты несущего винта, равные 81%; ®

взять планшет, перевернуть бумагой вниз, коснуться бумагой острия карандаша и плавно переместить планшет в боковом направлении. При колебаниях ручки на бумаге будет записана волнистая линия. Высота волны, поделенная на два, дает амплитуду колебаний ручки.

Допускается вождение ручки управления не более ±5 мм (по рукоятке) на всех режимах полета и работы двигателей.

Если при изменении оказалось, что вождение ручки управления больше, чем ±5 мм, то несущий винт останавливается и отклоняется трим — мерная пластина на лопасти, в сторону которой отклоняется ручка. После этого снова проверяется вождение ручки. Если вождение ручки уменьшилось или совсем исчезло, значит, отгиб сделан правильно, если вождение увеличилось, это означает, что отгиб пластины сделан неправильно и пластину следует отогнуть в обратную сторону.

Уход за втулкой несущего винта. В эксплуатации втулка • несущего винта подвергается периодическим осмотрам и смазке согласно регламенту.

При осмотрах втулки убеждаются, что на ней нет механических повреждений, коррозии, наклепа на упорах шарниров; проверяют надежность крепления деталей, исправность контровки соединений, достаточность смазки в ее шарнирах и соединениях тяг с автоматом перекоса.

Если при предполетном или послеполетном осмотрах будет обнаружена утечка масла из горизонтальных, вертикальных или осевых шарниров, то необходимо проверить уровень масла в шарнирах; при опускании уровня масла более чем на 10—15 мм ниже кромки заливного отверстия, следует долить соответствующее масло в шарниры. Для горизонтальных и вертикальных шарниров применяется масло для гипоидных передач по ГОСТ 4003—53, для осевых шарниров — масло МС-20 — летом и МС-14 — зимой. Масло заливается через заливные отверстия при помощи воронки с сеткой.

Замену смазки в шарнирах производить после первых 5 ч налета вертолета, а затем в соответствии со сроками, указанными в карте смазки.

Все подшипники втулкш несущего винта и соединение с тягами автомата перекоса смазываются смазкой ЦИАТИМ-201 по ГОСТ 6267—59, нагнетаемой через масленки штоковым шприцем.

В случае обнаружения коррозии на деталях втулки необходимо места, пораженные коррозией, зачистить шлифовальной шкуркой и покрыть аэролаком.

Если ‘коррозия на болтах крепления лопастей имеет глубину более 0,1 мм, болты заменяются.

Система гидродемпферов, установленная на втулке, заправляется маслом АМГ-10. Заправка масла АМГ-10 производится через заливную горловину компенсационного бачка. Для заправки необходимо: повернуть лопасть несущего винта так, чтобы гидродемпфер, подлежащий заправке, расположился горизонтально;

вывернуть верхние пробки 1 и 3 (рис. 144) дренажных отверстий из обеих полостей демпфера и через штуцер 2 при помощи ручного насоса залить масло АМГ-10 до появления из дренажных отверстий чистого (без пузырьков воздуха) масла.

после того как из дренажных отверстий будет выходить чистое (без пузырьков воздуха) масло АМГ-10, завернуть пробки дренажных отверстий, предварительно убедившись в наличии резиновых уплотнительных колец под ними;

В течение первых 10 ч эксплуатации после каждых 2—3 ч налета отвернуть пробки дренажных отверстий и убедиться, что воздуха в цилиндрах демпферов нет.

Перед каждым полетом проверять уровень масла в бачке и при необходимости пополнять его. Уровень масла должен быть не выше риски на прозрачном колпаке бачка и не ниже нижней кромки колпака.

Систему гидродемпферов следует заправлять только чистым профильтрованным маслом.

Читайте также: