Чем склеить фанеру после лазерной резки

Подскажите, будут ли подводные камни при попытке собрать станок для резки фанеры с лазером MOPA JPT ~20 Вт (или похожим). Хочу именно волоконный из соображений надежности и длительной работы без обслуживания.

У них(лазеров под граверы), я так понимаю, на выходе коллимированный пучок 10-20мм, есть ли готовые "головы" с линзой и подачей воздуха на эти мощности и диапазон волн.

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

У меня волоконный дерево вообще не прожигает. Ну так помелочи.

Для дерева бывают такого типа со2 со сканаторной бошкой.

МОРА - Master Oscillator Power Amplifier (задающий генератор-усилитель мощности) современная технологий волоконных лазеров, JPT (и Rayus) китайские производители, который по ценам IPG (Фрязино) начинают давать, по крайней мере в нише граверов.

может дым мешает, а с обдувом пойдет? Народ 450 нм 6 Вт диодами фанеру режет, с переменным успехом, правда.

Сканатор, мне как раз не нужен, нужен портал, подошел бы полупроводник, но они, по факту 6 Вт максимум, более мощные 808 нм в подходящее пятно не фокусируются.

В прошлом году IPG выпустили бюджетную версию лазера от 500ватт, с меньшей гарантией. Весит меньше. Стоил дешевше Раукуса. Так понял в бюджетной версии отсутствуют "запасные" модули которых в китайских лазеров не было.

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

pdk писал(а): может дым мешает, а с обдувом пойдет? Народ 450 нм 6 Вт диодами фанеру режет, с переменным успехом, правда.

Ничего не мешает и дыма просто нету.

Не прожигает он дерево. Длина волны не та. И пластики не все гравирует.

Волоконники/твердотелы органику не цепляют от слова совсем.

Почитай про лазеры, хотя-бы википедию для общего развития, что б бред не писать.

Хочешь надежности/времени работы покупай станки на трубках с ВЧ накачкой, типа Когерента - у них до 20К часов работы без проблем.

Если нужна скорость по дереву/бумаге то голова на сканаторах с линзой для СО2 но поле 420*420мм максимум.

Для любителя википедии:

5.5 Вт лазерами 450 нм от Nichia народ вполне успешно режет фанеру до 4 мм, в "хоббийном" режиме, без претензий на производительность.

Темы здесь есть.

С чем соглашусь, так это с тем что лазеры с нс длительностью импульса для дерева не подходят, а вот применимость для этой задачи устройств с непрерывным излучением пока под вопросом

( у IPG есть 15 Вт 0.56 - 2.05 мкм ).

По CO2 заинтересовали вот такие приборы: (картинка)

По исполнению подходит, но великоват для перевозки на портале.

Бывают ли для CO2 волоконные системы "доставки луча"?

Поиск "fiber for CO2" стабильно выводит на "fiber vs CO2"

а чего великоват-то?) стеклянные трубы полутораметровые на портале нормально катаются, а тут всего полметра.

pdk писал(а): Для любителя википедии:

5.5 Вт лазерами 450 нм от Nichia народ вполне успешно режет фанеру до 4 мм

Для любителя цитировать вики, диоды ни разу не волоконники. И больше чем на эти 6 ватт ты их и не найдешь.

Китайцы любят писать 15, но в реале там та же Ничиа на 6.

модули имеют ценник на порядок выше схожей по мощности трубе.

1 раз в 3 года потратить 200-400 долларов на расходку не так чтобы очень дорого. К тому же, при надобности можно легко и недорого поменять мощность на бОльшую.

tommygun писал(а): Для любителя цитировать вики, диоды ни разу не волоконники. И больше чем на эти 6 ватт ты их и не найдешь.

Китайцы любят писать 15, но в реале там та же Ничиа на 6.

он про дешевеющие модули накачки наверное. "фуль-хд" проекторы китайские на али уже за 300 баксов найти можно,

К сожалению, волоконный лазер для резки это не только диоды но и много чего еще не дешевого, один только роторный компрессор обойдется не меньше со2 среднего лазерного станка

Andy52280 писал(а): 7. Безусловно, можно заморочиться и сделать таки волоконный лазер на портале. Но тут надо помнить, что ничто не вечно под луной. Ставим источник стационарно или на портале - один фиг, до головы будет тянуться волокно. А гнуть его десятки-сотни тысяч раз за смену - это особый вид мазохизма, наверное.

А чего тут заморачиватся? Это стандартное промышленное решение. Волокно в кабельканале. Источник на полу рядом со станком. Все нормально работает, ничего не ломается. Причем все это еще и может летать на линейных двигателях с ускорениями до 3-5 G.

От правильного выбора исходного материала многое зависит. Поэтому так важно перед началом работ понять, каким моментам необходимо уделить особое внимание при покупке фанеры для резки лазером . Это поможет свести количество брака к минимуму.

Что такое фанера?

Это многослойный материал, для изготовления которого используют тонкие листы шпона и клеящий состав. Древесные листы, размещенные в каждом слое перпендикулярно предыдущему, покрываются клеем и спрессовываются, формируя единый крепкий древесный пласт.

Особое размещение шпона относительно друг друга придает прочность и плотность материалу. А от вида клея зависит его влагостойкость и область применения.

Например, фанера марки ФК, при производстве которой используется клей на основе карбамидной смолы, имеет низкий уровень влагостойкости, но при этом пониженную токсичность, что идеально подходит для применения этого материала внутри помещений. В то время как марка ФСФ на базе фенолформальдегидного клея может похвастаться отличными показателями влагостойкости, но и токсичность при этом тоже на высоком уровне. В связи с этим этот материал рекомендован к использованию снаружи помещений.

Какую фанеру можно использовать для лазерной резки?

Резать лазером можно любую деревяшку и фанеру в том числе. А вот какой при этом будет результат – другой вопрос. Ведь от того, что за материал используется, зависит качество реза, количество брака и то, насколько презентабельно будет выглядеть конечный продукт.

Клей для склейки листов

Для соединения тонких древесных листов между собой используются различные клеящие материалы: смолы, клеи. Влагостойкость и экологическая безопасность фанеры зависит от того, какой именно материал применяется на производстве.

Выделяют две основные группы:

- Животного происхождения (казеиновые, альбуминовые и альбумино-казеиновые). Их с чистой совестью можно назвать экологически чистыми, так как сырьем для клея служит белок из молока или крови животных.

- Синтетического происхождения (на основе карбамидоформальдегидных, фенолоформальдегидных и других смол). Стоит помнить, что все синтетические клеящие составы в той или иной степени выделяют в воздух химические вещества. Вопрос только в количестве этих веществ.

Лучшими свойствами по сочетанию цены, качества и экологической чистоты обладают листы марки ФК с клеем на основе карбамидоформальдегидной смолы, при нагревании которой в окружающую среду выделяется очень малое количество вредных для человека веществ.

ВАЖНО : Фанера (ФСФ), для производства которой используется фенолформальдегидный клей, не рекомендуется к использованию из-за повышенной токсичности и низкой проницаемости лазера.

Сортность фанеры

На сорт фанеры влияет наличие дефектов: сучков, трещин, червоточин, просачивание клея, неровная кромка и неравномерная толщина листа. Всего различают 5 сортов, отличия которых друг от друга представлены в таблице.

| Сорт | Частично сросшиеся, несросшиеся, выпадающие сучки, червоточины | Большие сросшиеся сучки | Допускается |

| Е (элитный) | нет | нет | незначительное отклонение в строении древесины |

| I | Диаметром до 6 мм, не более 3 шт. на 1 м 2 | Диаметром до 15 мм, не более 5 шт. на 1 м 2 | Незначительные коричневые прожилки |

| II | Диаметром до 6 мм, не более 6 шт. на 1 м 2 | Диаметром до 25 мм, не более 10 шт. на 1 м 2 | Починка поверхности листа |

| III | Диаметром до 6 мм, не более 10 шт. на 1 м 2 | Без ограничений | Неравномерная толщина, изогнутость |

| IV | Без ограничений | Без ограничений | Любые производственные дефекты |

СПРАВКА: Римские цифры сорта I, II, III, IV часто для удобства заменяют на арабские 1, 2, 3, 4.

СПРАВКА : фанера сорта Е – идеальный вариант, если есть необходимость в высоком качестве. Но это довольно редкий сорт, который можно купить не везде. И цена у него высокая.

Сорт фанеры непосредственно влияет на процесс лазерной резки (количество брака) и внешний вид готового изделия (обугленные края при прохождении мест с сучками из-за необходимости увеличения мощности лазера; недорез из-за гуляющей толщины материала или неровной поверхности листа). Именно поэтому идеальным для резки лазером будут сорта Е, I и II. Допускается в определенных случаях использовать фанеру с маркировкой 2/3.

Толщина

Фанера марки ФК, которая чаще всего применяется для лазерной резки, может иметь толщину от 3 до 21 мм. Но с точки зрения соотношения цены и качества, оптимально остановиться на материале с толщиной от 3 до 6 мм. Обработка более толстых листов потребует увеличения временных и энергетических затрат, что в итоге повлияет на себестоимость изделия. Более того, увеличение мощности лазера, требуемое для реза толстого листа, приводит к появлению некрасивой обугленной кромке.

Вид древесного шпона

Выбор древесины, используемой при производстве фанеры, зависит от целей и эффекта, который необходимо получить.

Различают три вида фанеры по типу древесного шпона (учитывается только состав внешних слоев):

-

Лиственный. Чаще всего береза. Но встречаются и другие лиственные сорта деревьев. Это прочный, плотный материал с однородной структурой, имеющий светлый тон. Края реза часто обугливаются, тем самым создается контраст между светлой поверхностью и ярким темным краем.

-

Хвойный. В основном используется ель или сосна. Не такая прочная, как березовая. Тон поверхности желтоватый с красивым древесным рисунком. Содержит природные смолы, которые защищают дерево от гниения. При резке край не обугливается и имеет приятный коричневый цвет, который гармонично смотрится с желтоватой поверхностью изделия.

- Комбинированный. Состоит из хвойных и из лиственных сортов древесины. По прочности эта фанера ближе к березовой. А вот эстетические качества этого материала зависят от того, какой именно шпон находится на лицевых сторонах листа.

Другие критерии

Кроме вышеперечисленного, необходимо обратить внимание и на такие критерии, как:

- Влажность. Плохо просушенный материал может деформироваться.

- Размер листа. Он должен быть удобным для работы.

- Шлифованная или нешлифованная поверхность.

Отличия фанеры для лазерной и фрезерной резки

Фрезерные резаки не такие чувствительные к дефектам исходного материала. А это значит, что фанера всех пяти сортов от сорта Е до 4 без проблем может обрабатываться на фрезерном станке.

Более того, и толщина в этом случае не ограничивается 6 мм. Фрезер без проблем справится с листом толщиной до 100 мм.

Какую фанеру лучше выбрать для лазерной резки?

Идеальным вариантом для резки лазером станет фанера марки ФК, сорта не ниже 2/2 толщиной от 3 до 6 мм. Что касается типа древесины шпона, то это зависит от целей и эффекта, который необходимо получить.

При правильном подходе к выбору материала для резки лазером можно добиться отличных результатов, как эстетических, так и экономических. Заранее ознакомившись с основными критериями, возможно избежать многих проблем с браком и дефектами реза.

На этих страницах вы узнаете о моих работах, изделиях и идеях. Я постараюсь дополнять свои видео текстом и изображениями, а так-же тем, что пропустил или вырезал из роликов. С уважением Шенрок Александр.

Ярлыки

- Работа с деревом

- регулятор оборотов

- асинхронный двигатель

- станки

- ремонт электроинструмента

- Обзор инструмента.

- токарный по дереву

- Лазерный гравёр из Китая

- Кирпичное барбекю

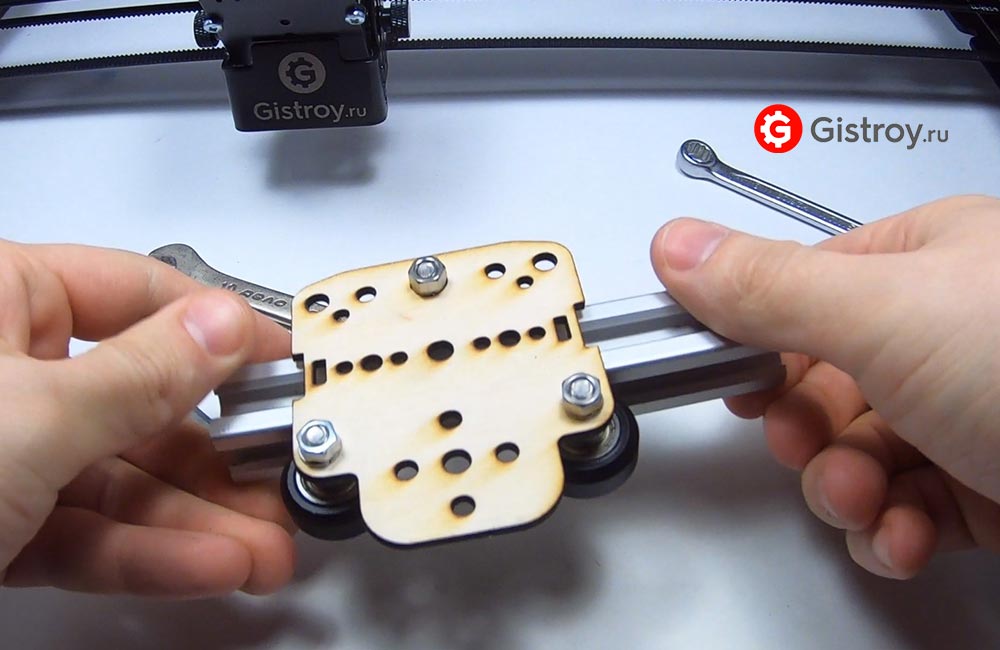

Резка фанеры китайским лазером. Создание G-кода для лазерной резки.

В статье рассказывалось как лазером такой же мощности, как и у меня 5,5 Вт автор резал фанеру и изготавливал различные поделки. Внимательно всё изучив, я решил возобновить испытания. Но с небольшими поправками.

И скачиваем программу HPGL2CNC, с её помощью мы преобразуем наш файл в G -код. Настройки должны быть такими как на скриншоте.

Получив файл в формате nc , мы можем открыть его в программе Grbl Controller. Настройки ставим такие:

68 комментариев:

А сейчас вы как режете? G-код особой роли не играет, если мощность на максимуме. Если пробуете бенбоксом, то у него могут быть сбои, и каждый новый рез он будет выжигать со сдвигом.

Тоже думаю про компрессор, но что либо советовать не могу. Сам ещё не пробовал.

Фигуры рисуете прямо в бенбоксе? поэтому и не реагирует на скорость. Пробуйте файлы DXF.

блин, так то в кореле, и экспорт делал в dxf, но тестовые кружочки рисовал в бенбоксе.

т.е. есть разница в чем сделан чертеж. как то не додумался, и не попадалось описании этой тонкости

Резал 4мм, скрость 70 в бенбоксе. 4 прохода с компрессором и без.

производительность компрессора 35 литров, сопло - часть от шариковой ручки, давление показывал 0,5-0,7 атм.

Думаю если поднять давление до 1-1,5 атм с тем же диаметром сопла, получится добиться шоколадного оттенка реза.

т.е компрессор надо на 70-80 л /мин. и автомобильный скорее всего не подойдет, мой расчитан всего на 15 мин непрерывной работы, греется сильно

С праздником.

С иглой опасные эксперименты получаются, давление очень быстро ползет к 4 атм, после чего капельниа начинает расползаться по всем стыкам, можно, конечно укрепить это все хомутиками, но возникают уже опасения за ресивер из литрушки кока колы.

Как вариант собрать батарею из бутылок литров на 10-20, и поставить реле давления, чтоб отключало компрессор на 4 атм, включало на 2. По ощущениям давление в литровом ресивере на 2 атмосферы падает секунд за 5, с 10 литровым будет примерно минута на охлаждение.

Реле давления ОБЯЗАТЕЛЬНО. Ещё можно поставить солдатик чтоб сбрасывал излишки. А рез как происходит, или пока не пробовали?

если это реле не подойдет под воздух, можно озадачится самодельным из шприца с грузом а лучше пружиной на поршне, подобрать груз/пружину так, чтобы поршень при достижении определенного давления размыкал и замыкал контакты

Это подойдёт. Оно в любом хозмаге есть.

Спасибо что держите в курсе. Если сравнить с компрессором и без ускорилась резка?

Так то, Вам спасибо, очень много полезного подчерпнул. Счас вот, жду детальки для модернизации , буду клонировать вашу чудо-плату для оттенков

У меня от холодильника старого есть. но всё никак не соберусь попробовать.

Он масляный, читал форумы по 40-100 ватным трубкам, Там штатные слабенькие компрессора стоят , и народ их усиленно меняет, но вот от холодильника не рекомендуют, закидывает линзу маслом, маслоотделители не очень помогают.

Понятно. Но раз есть, всё равно попробую.

Я резал с компрессором (маленький от аэрографа). Прикрепил иглу от шприца и дул компрессором, намного лучше. Причем большая мощность и не нужна. Следов от дыма на передней стороне не остается, а если дуть сильно, то следы от дыма остаются сзади. Игла дуть начинает при давлении на глазок от 0.2 атмосфер, а сильное дутье при 3 атмосферах, тут может и детали выдавливать, иногда удобно. И дыма меньше, мне кажется угольки выдувает и дымить там нечему. Главная проблема совместить иглу и пятно от лазера.

Так же делал печатные платы на гравере, плата покрывается черной акриловой краской, и на скорости 500-1000 мм выжигается все лишнее, дорожки получаются до 0.4 мм, дуть при этом как-раз не надо, а то краска сползает рядом с места реза. Грубо, зато очень быстро, наверное быстрее способа нет. И стойкая краска позволяет травить плату в самых едких растворах, хоть в кислоте. Так же и любой металл можно обработать.

Резал пластик акриловый цветной, режет на скорости 15-30 мм толщину 2 мм, достаточно ровно. Но очень ядовитый и вонючий дымок, тут нужно с мощнейшей вытяжкой работать или на улице.

Программы Benbox мне вполне хватает, глюков не заметил.

И кстати сразу заменил прошивку на ту что шла в составе программы Benbox с длинным названием, всё осталось как было, только добавилась регулировка мощности. Вот она иногда подключивает, когда лазер режет новую линию, сначала включает лазер на полную мощность, потом следующая команда приглушает его, а пятно остается, в итоге на картинке появляются черные точки.

Пробовал для снижения мощности включать лазер последовательно с резистором, работает, но решение не "красивое" (там 2 ампера при напряжении 12В). Можно сам лазер включить паралльельно с резистором, чтобы половина тока шла в резистор, половина в лазер. или свой ШИМ подавать независимый от микроконтроллера.

Еще была идея резать фанеру с двух сторон поочереди, так быстрее получается, но проблема совмещать стороны. Можно Web камеру вашеть (100 руб стоит у китайцев) и совмешать по отверстиям. Но у меня не получилось, отверстия у меня кривые, нужен станок чтобы сверлил строго вертикально.

Так же вместо фанеры можно резать шпон по 2 мм толщиной, режет быстро, как бумагу, шпон дешевый достаточно. Потом склеивать до нужно толщины, заодно пропитать можно любой пропиткой, хоть эпоксидкой, будет прочнее пластика.

Спасибо, познавательно. Дайте ссылку на компрессор, а то сделал из холодильника, жрёт много. И про платы. Красил из баллончика, результат непредсказуем. То выжгет краску, то нет.

Для создания изделий из фанеры необходимо подготовить детали соответствующих размеров и формы. Резка фанеры облегчает процесс создания деталей для изделий и дает возможность воплотить в реальность самые разнообразные формы. Но для того чтобы заняться резкой, необходимо дать определение данному материалу и определить какие виды фанеры различают.

Фанера – древесный строительный материал, состоящий из слоев (шпон). Шпон представляет собой тонкие листы толщиной от 0,1 мм до 10 мм. Слои фанеры склеены между собой и представляют единую конструкцию для лазерной резки

Виды фанеры

Данный материал разделяют на виды в зависимости от клея, которым соединяются слои фанеры.

Читайте также: