Заточка вольфрамовых электродов для аргонно дуговой сварки

Настольный сварщик .

Не факт. Ждём комментов.

Никогда бы не подумал, что марка электрода в корне поменяет процесс. Всегда работал WL-20, все как бы устраивало, пока не смог найти 4 мм и приобрёл зеленые WP. Первое впечатление, температура плавления намного ниже, и при настройках баланса под WL-20, Wp формирует огромный шар. Начал смещать баланс далеко в минус, успокоил кончик электрода и при сварке выше 350А стало намного больше выделения тепла в материал, соответственно и процесс комфортнее и внешний вид швов лучше, ну и главное очистка хорошая, хоть и в минус сильно увёл баланс.

А у WL, при таких значениях баланса, кончик превращается в веник, ну и очистка хуже. И что бы нормально работать, нужно в плюс крутить баланс, тепла теперь не хватает. Замкнутый круг.

В общем WP понравились, для люминя самое то. Темой похоже промахнулся, не знал куда выложить.

Hlorofos ,это есть , я всегда пользовался одной маркой электродов (купил с приобретением первого аппарата) , а недавно тоже купил в магазине сначала материл китайцев, потому что с привычными для меня настройками электрод сразу разбивало в розочку. Покрутил баланс и вроде дело пошло , но настройки очень разнились от привычных.

Посоветуйте пожалуйста, для алюминия какие лучше купить зеленые или белые. У нас нету ни каких, буду заказывать, а не пробовал, ни тех ни тех. Варю синими, золотыми и серыми.

Я постепенно полностью перешел на белые WZ-8.

Weldermax , зеленые WP мне больше нравятся. Температура плавления у них ниже, поэтому баланс больше в отрицательную сторону выкручиваю и форма шара на кончике держится хорошо. Специально пробовал WZ-8 на высоких токах, расщепляет его в веник, увы.

В общем для высоких токов стал использовать WP, тепловложение выше, за счёт отрицательного баланса, кончик форму не теряет, швы стали посимпатичнее. 400-420А электрод 4мм держит легко.

Кстате о вольфиках сейчас у меня на работе юзают золотые WL-15 для сварки нержавейки, честно очень не нравятся, особенно при заточки. больше привыкла работать с серыми WC-20 или красными WT-20.

В порядке информации

С введением активирующих добавок возрастает эрозионная стойкость вольфрама при сварке в аргоне на переменном токе. Введение

оксида лантана (—3 %) или оксида иттрия (~3 %) снижает электродные потери в 1,5—2 раза по сравнению со сваркой с электродом из чистого вольфрама. Эффективным средством повышения стойкости вольфрама следует признать сварку в импульсном режиме.

Кто нибудь сталкивался с такой проблемой? Выдали на работе вольфрам 2мм диаметром. Он во первых дугой изогнут,куски по 20см. Его можно подровнять,но не в этом дело,при первом зажигании на любом токе,все нормально,после когда зажигаешь,такое ощущение что электрод зажигается не на конце а вспышкообразно внутри горелки и через керамическое сопло. И по виду(изначально он серо-черный) он становится серебристым или как буд то его оловом покрыли. Если на него попадает немного присадки,или макнуть в ванну сварочную он начинает стрелять как бы сплевывая с конца металл,и конец у электрода обгорает сильно. Что это за ерунда такая?

аналогичная фигня и у меня случилась. Пробовал менять электроды и мне кажется дело не в них. По ощущениям этот эффект более проявляется на марках wp,wc,e3. С газовой линзой и соплом по более еще хуже. Бывает что дугу вообще не разжечь. Искрит и шипит внутри сопла. Может кто-то решил эту проблему? Кстати еще кажется что ток не такой что ли сконцентрированный, т.е. При одинаковом ампераже соседний сварочный аппарат плавит гораздо резвее.

Я такую особенность заметил на WP, только заточен все норм, дуга зажигается на кончике, чуть поварил и все секунды 2-3 дуга шипит стреляет от наконечника и по боковой плоскости электрода, а потом как бы простреливает и все норм, гасишь дугу и все снова по кругу. На WL20 WT20 такого нет.

Дело не сколько в маркировке электрода, а сколько в качестве. На ювелирном форуме я выложил небольшой сравнительный обзор разных электродов. Использовал с аргоно-дуговым микроимпульсным аппаратом. Кому интересно- можете ознакомиться.

А вас, несчастные потомки, накроют соцсетей обломки.

Удовольствие от высокого качества длится дольше чем радость от

Ребят с чем может быть связано явление, когда вокруг вольфрама образуется красный ореол. Который больше дуги в 2 раза и имеет свойство нагревать дополнительно металл где не нужно. Ток постоянный ,электрод Wc20. На wy20 Такого нет.

Ребят с чем может быть связано явление, когда вокруг вольфрама образуется красный ореол. Который больше дуги в 2 раза и имеет свойство нагревать дополнительно металл где не нужно. Ток постоянный ,электрод Wc20. На wy20 Такого нет.

Химию не расскажу, но чем отличаются электроды ?

Красный ореол и есть видимая разница.

Здравствуйте, товарищи!

Может кому-нибудь интересен хим. состав электродов. Купил вчера WC-20 FoxWeld арт. 81928402 (5 штук, L150 мм, d1-3 мм).

По рентгеновскому анализу полностью соответствуют марке WC-20. Фосфор на диаграмме из-за грязи.

В продолжение обсуждения в данных темах:

И так, что я еще хотел дополнить по электродам. Сделаю небольшое отступление.

Почему "хлопает", "пердит" и т.д.- ионизация аргона происходит практически по всей поверхности электрода, что я прекрасно наблюдаю в микроскоп во время "неудачного" импульса.

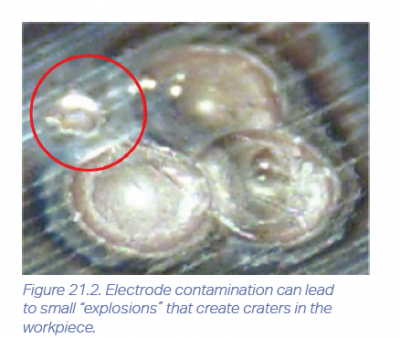

Как такой импульс отрабатывает на металле (с документации американского "Orion"):

Сварной точки нет, маленький кратер или даже без него. Вся энергия уходит в "хлопок".

Продолжая испытания электродов я докупил еще несколько разных упаковок и решил испытать в "боевых" условиях. А именно- давно хотел себе сделать цепочку. Звеньев много, все одинакового состава и размера. Отличная однотипная работа для интересного испытания целого электродов. Можно повторно проверить качество работы, устойчивость к выгоранию, стабильность поджига. Вот эта цепочка:

С чего все начиналось- фирменные электроды для распространенных ранее на рынке немецких аппаратов PUK и американских Orion в регионах могут быть труднодоступны или недоступны вовсе. А также имеют очень высокую цену.

Вот ссылка на американские фирменные (цена упаковки из 10 шт. диаметром 1мм и длиной 66мм равна 45$)

Немцы в этом году превзошли сами себя по жадности. Особенно это касается их новых, более устойчивых электродов. За упаковку из 10шт. огрызков диаметром 1мм и длиной 25(!)мм они просят 49 евро.

Поэтому по вышеуказанным причинам, а кто и из интереса, решались на попытку замены фирменных электродов на покупные. С Orion это проще, так как он "берет на борт" миллиметровые, а вот PUK работает в основном с электродами 0,5мм, которые и найти то проблемно, не то что выбирать из чего-то.

Но разговор не об этом. С чем столкнулись пользователи? Не буду сейчас искать точные цитаты, передам на словах о "левых" электродах".

"Там, где родным варишь не задумываясь, этот вообще не производит сварку"

"Ставишь точку, а ее просто нет, заточки хватает на одну-две точки"

"Металл почему то не растекается"

"Очень жесткая дуга, очень плохо варит, быстро теряет заточку, отгорает кончик электрода"

"Не работает по загрязненному металлу" (к этому пункту мы еще вернемся)

Повторюсь- дело не в аппаратах. Это особенности работы микросварочников с отскакивающим электродом. Аппараты немецкие, американские, а впоследствии- и российского производства. Это также важный момент для чистоты эксперимента.

По вышеуказанным причинам- труднодоступности фирменных электродов, их дороговизне, а также благодаря непреодолимой страсти к исследованиям, энтузиазму и прочим недугам) А также благодаря отзывам других пользователей, которые выглядели примерно так:

"Пробовал электроды с золотой краской- показали себя очень достойно"

"Эти электроды практически не уступают фирменным, работают по грязному металлу" и т.д.

Я провел свои исследования и написал вышеуказанный обзор на ряд электродов. А уже после, расширив список, провел тест на сварке цепочки.

В чем особенности теста?

1) Сплав заведомо известного состава. Я лично приготовил сплав СрМ925, соблюдая технологию. Лично изготовил проволоку, соблюдая технологию.

2) Полученные колечки, даже если между ними имелись различия, были тщательно перемешаны между собой. Каждое кольцо имеет одинаковый диаметр, одинаковое сечение проволоки. Спираль разрезалась лобзиковым полотном одинаковой толщины, что обеспечило равную массу и одинаковый диаметр в сомкнутом состоянии.

3) Цепочка, которую я взялся изготовить, металлоемкая. Количество колечек в ней составило свыше тысячи штук, что обеспечивало мне длительную, однотипную платформу для испытаний. Каждое новое колечко- новый импульс поджига на свежем металле с одинаковой температурой свариваемого металла. Одно кольцо- один поджиг (иногда два, но об этом позже). Любые отклонения в силе сжатия кольца, качестве контакта и т.д. компенсируются количеством повторений.

4) Свариваемая поверхность- колечко имеет малый радиус- 3мм наружный диаметр, и малое сечение проволоки- 0,52мм, что способствует лучшему поджигу дуги. Исключается отклонение дуги куда либо от точки контакта электрода и свариваемой поверхности.

5) Одинаковая форма импульса, угол заточки электродов, расход газа. Газ хорошо бы ВЧ, но и имеющийся аргон прошел тест на титане. При диаметре сопла 4мм я создал сварную точку диаметром 5мм на большой, плоской титановой пластине. Цвет исключительно серебристый. Даже под микроскопом не было намека на окрашивание.

6) Рабочий ток все-же несколько отличался в зависимости от электрода (об этом позже). По мере износа электрода производилась коррекция рабочего тока в сторону увеличения. Условия испытания- окончательный отказ поджига дуги с испытуемым электродом после нескольких повторных попыток с уходом в "пердеж" и "хлопки" при величине рабочего тока, обеспечивающего качественную сварку звена цепочки.

Выглядит процесс сварки схожим образом:

Заточка вольфрамовых электродов

Вольфрамовые электроды, относящиеся к неплавящемуся виду, применяются для сварки под защитой газа. Помимо их правильного использования необходима регулярная заточка вольфрамовых электродов для их дальнейшего успешного использования.

Вольфрамовые электроды

Неплавящиеся вольфрамовые электроды нередко используются в профессиональной и любительской деятельности в области сварки. С их помощью допустимо соединение различных металлов, качество которых можно назвать отличным. Это обеспечивает такое свойство вольфрама, как тугоплавкость, позволяющее выдерживать действие высоких температур при длительной бесперебойной работе.

При изготовлении может использоваться чистый вольфрам, или добавляться различные примеси, улучшающие их качество. Область применения - автоматическая и полуавтоматическая сварка. Неплавящимися вольфрамовые электроды называют, потому что при употреблении практически не происходит уменьшение их длины.

Выпускаемые вольфрамовые электроды разделяются по цвету их наконечников в зависимости от сферы применения, что необходимо учитывать при их выборе.

На стабильность горения дуги и другие факторы оказывает влияние форма острия электрода. Однако, со временем эта поверхность стачивается и деформируется, что требует ее регулярного обновления, называемого заточкой. Затупленный электрод может стать причиной непровара.

Форма заточки зависит в частности от используемого тока - для постоянного тока требуется конусовидная заточка, а для переменного - округлая. Заточенный электрод сможет по-прежнему осуществлять свои функции.

Правила заточки

На глубину шва и его ширину окажет влияние длина, на которую осуществляется заточка вольфрамового стержня. Она находится в зависимости от диаметра используемого электрода.

С увеличением длины заточки будет уменьшаться ширина шва, а при недостаточном значении длины заточки уменьшится глубина проплавления. На стабильность горения дуги окажет положительное влияние притупленная форма заточки.

Диаметр притупления находится в зависимости от величины тока и диаметра электрода. При угле заточки, превышающем 120 градусов, процесс сварки теряет устойчивость, а если он менее 20 градусов, то на кончике электрода будет образовываться нагар. При слишком остром угле заточки снижается срок службы вольфрамового электрода.

Поэтому перед началом этого процесса необходимо разобраться, как заточить вольфрамовый электрод, соблюдая все необходимые правила, чтобы обеспечить наилучшую форму шва и стабильность горения дуги. Для выбора наилучшей длины можно воспользоваться специальными таблицами. Затачивать вольфрамовый электрод следует только в продольном направлении.

Особая заточка вольфрамового электрода для сварки алюминия на переменном токе не требуется, однако рекомендуется округлять их концы.

Способы заточки

Имеется несколько методов заточки с использованием специального оборудования:

- Специализированный станок.

- Ручная машина.

- Электроточило с мелкозернистым абразивным кругом.

Также можно использовать болгарку, наждак или химическое воздействие. Рекомендуется использовать алмазные круги, поскольку их твердость превышает это значение у вольфрама.

В идеале поверхность заточенной части должна приближаться к полированной. Это может обеспечить станок для заточки вольфрамовых электродов, в состав которого входит алмазный диск, который собственно и осуществляет заточку вольфрамовых расходняков.

Станок является стационарным приспособлением, питающимся от сети электрического тока. Имеется возможность плавной регулировки угла заточки. В комплекте со станком поставляются зажимы для электродов. Простота эксплуатации сочетается с получением качественного результата.

Хороший результат также обеспечит машинка для заточки вольфрамовых электродов, осуществляющая это процесс тоже с помощью алмазного диска. Машинка для заточки электродов позволит быстро и легко осуществить этот процесс, соблюдая выбранные параметры угла. Заточка осуществляется в закрытой камере, что позволяет избежать разлета пыли вольфрама.

Выставить требуемый угол заточки легко по имеющей шкале. Управлять процессом можно через прозрачное смотровое окошко. В комплекте имеется держатель для электрода, обеспечивающий его стабильное положение и уменьшающий риск получения травм для сварщика. Такое устройство относится к типу переносных. Заточка осуществляется вручную.

Приспособление для заточки вольфрамовых электродов можно изготовить самостоятельно. Для этого понадобятся:

- отрезок трубы;

- электрический моторчик;

- зажимной патрон;

- гайка;

- дрель;

- надфиль.

Из оборудования будет нужен сварочный аппарат.

Интересное видео

Сварка аргоном для начинающих - советы для качественной сварки

Приведенные ниже советы для сварки неплавящимся электродом или как ее еще называют - сварка аргоном, помогут вам сберечь время, нервы и деньги на исправление дефектов и обеспечить высокое качество сварки. Соблюдение последовательности действий помогут выполнить работу в срок и избежать лишних проблем в процессе и после сварки.

Содержание

В статье о сварке аргоном есть подробное объяснение почему сварку неплавящимся (вольфрамовым) электродом называют:

- TIG

- РАД

- аргонная сварка

- аргоновая сварка

- аргонодуговая сварка

Аргонодуговая сварка создает ряд трудностей, которые впоследствии влияют на качество и прочностные характеристики сварного шва, поэтому соблюдение данных семи советов существенно уменьшат вероятность попадания в затруднительную ситуацию.

Знать какой материал предстоит сваривать

Независимо от способа сварки, особое внимание необходимо обратить на марку и характеристики свариваемых деталей. Также важно знать условия, в которых будет эксплуатироваться сварной шов и конструкция в целом.

Прежде всего, данный фактор влияет на выбор правильной марки сварочных материалов, которые лучше всего подходят для данных условий.

Например, если предъявляются высокие требования к структурной однородности сварного шва с основным металлом, необходимо выбирать сварочные материалы, которые в полной мере удовлетворяют всем требованиям.

Прежде чем приступить к сварке алюминия или сварке нержавейки необходимо знать марку металла, чтобы подобрать правильные сварочные материалы. т.к. в зависимости от химического состава разные сплавы проявляют склонность к повышенной деформации и образованию трещин. Некоторые металлы и их сплавы требуют предварительного нагрева или термообработки, что оказывает влияние на выбор правильного сварочного материала.

При сварке изделий из стали 20 толщиной до 100 мм не требуется проведение предварительного нагрева, а из стали 12Х1МФ начиная с толщины 6 мм необходим предварительный подогрев изделий до минимальной температуры 200°С и последующая термическая обработка сварного шва.

Перед TIG сваркой алюминиевых сплавов неплавящимся электродом, всегда необходимо знать какую именно марку алюминия предстоит сварить, чтобы правильно подобрать сварочный материал. Обычно производители на упаковке указывают для каких марок сплавов предназначаются данные сварочные материалы.

Выбрать правильный вольфрамовый электрод

Немаловажным фактором при аргонодуговой сварке является правильно подобранный вольфрамовый электрод, проводящий сварочный ток к дуге. На правильный выбор влияют два фактора:

- толщина свариваемого металла

- величина сварочного тока

В зависимости от стандарта на изготовление электроды поставляются различных диаметров, обычно от 1 до 4 мм, и длиной 150 или 175 мм.

Согласно ISO 6848 «Дуговая сварка и резка. Электроды вольфрамовые сварочные неплавящиеся. Классификация» электроды поставляются длинами и диаметрами, указанными в таблицах ниже.

Стандартный диаметр электродов из вольфрама и допуск (ISO 6848)

| Диаметр, мм | Допуск, мм |

|---|---|

| 0,25 | ±0,02 |

| 0,30 | |

| 0,50 | ±0,05 |

| 1,0 | |

| 1,5 | |

| 1,6 | |

| 2,0 | |

| 2,4 | ±0,1 |

| 2,5 | |

| 3,0 | |

| 3,2 | |

| 4,0 | |

| 4,8 | |

| 5,0 | |

| 6,3 | |

| 6,4 | |

| 8,0 | |

| 10,0 |

Длина электродов из вольфрама и допуск (ISO 6848)

| Длина, мм | Допуск, мм |

|---|---|

| 50 | ±1,5 |

| 75 | +2,5 -1,0 |

| 150 | +4 -1 |

| 175 | +6 -1 |

| 300 | +8 -1 |

| 450 | +8 -1 |

| 600 | +13 -1 |

Ознакомится с сортаментом электродов по ГОСТ можно перейдя по ссылке ГОСТ 23949.

В состав электродов входит чистый вольфрам и вольфрам с активирующими присадками (редкоземельными элементами и их оксидами):

- окись лантана

- окись иттрия

- двуокись тория

- тантал

- церий

Во избежание путаницы, в зависимости от химического состава, вольфрамовые электроды делятся по цветам маркировки, которую наносят на один из концов. Требование о необходимости нанесения цветной маркировки изложные в ISO 6848 и ГОСТ 24949.

Маркировка вольфрамовых электродов по цветам согласно ISO 6848

Помимо требований международных стандартов, в ГОСТ 24949 также есть требование о классификации вольфрамовых электродов по цветам.

Маркировка вольфрамовых электродов по цвету в зависимости от химического состава согласно ГОСТ 23949

В таблице ниже указаны рекомендации по выбору типа тока в зависимости от вида свариваемого материала.

Рекомендации по выбору типа тока в зависимости от вида свариваемого металла

Каждый вариант имеет характеристики, подходящие для применения в определенных ситуациях или для РАД сварки металлов:

- алюминий и его сплавы сваривают переменным током электродом из чистого вольфрама;

- электроды, легированные церием, являются универсальными и поэтому их применяют практически для аргонодуговой сварки всех типов металлов, а с лантаном или торием применяют для сварки нержавейки, а также меди и титана, и их сплавов;

- торированные электроды обеспечивают преимущество из-за увеличения плотности выделения электронов. При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

Правильно заточить вольфрамовый электрод

Заточка вольфрамового электрода, точнее способ и угол заточки, оказывают существенное влияние на форму дуги и ее поведение и, как следствие, на форму сварного шва и срок службы неплавящегося электрода.

Для заточки необходимо применять круги с мелким абразивным зерном (идеальный вариант – это алмазный круг). Целесообразно применять шлифовальные круги с зернистостью 40 и менее (размер абразивных части менее 400 мкм), поскольку в данном случае риски от абразива на поверхности будут менее глубокие и в процессе заточки будет стачиваться меньше драгоценного вольфрама. Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Заточку вольфрамового электрода необходимо производить в продольном (по оси электрода), а не в поперечном направлении.

Поскольку вольфрамовые электроды в процессе изготовления имеют структуру зерна, которая расположена вдоль оси и заточка в поперечном направлении является шлифованием поперек зерна. Но это является не столь существенным как тот факт, что электроны текут с большой плотностью по поверхности электрода и, если на нем канавки от заточки расположены поперек – электронам тяжелее их преодолевать. Поскольку дуга ищет места с наименьшим сопротивлением – она может возникнуть не на конце вольфрамового электрода, а в канавках от шлифования и будет вращаться вокруг заостренного конца, что в свою очередь вызывает перегрев электрода и его быстрый износ.

Если следы от абразива расположены вдоль – электроны текут равномерно к заостренному концу электрода с меньшим сопротивлением. В данном случае дуга зажигается на конце, является более стабильной и менее нагревает вольфрамовый электрод, что увеличивает срок его службы.

В процессе заточки следить чтобы металл не перегревался. Признаком перегрева является изменение цвета поверхности и показывает, что на поверхности образовались оксиды, которые имеют большее сопротивление чем вольфрам и будут препятствовать зажиганию дуги.

Угол заточки вольфрамового электрода, играет главную роль при сварке аргоном.

Чем тупее угол заточки >30°:

- тяжелее зажигание дуги;

- более узкий сварной шов;

- необходима больше сила сварочного тока;

- увеличение возможности блуждания дуги;

- возрастание глубины проплавления металла;

- дольше срок службы электрода из вольфрама.

Чем острее угол заточки

В процессе аргонной сварки на переменном токе на конце неплавящегося электрода выделяется значительное количество тепла, которое расплавляет вольфрам, поэтому необходимо делать небольшое притупление, которое позволит сформировать шарик расплавленного вольфрама на конце.

Сохранять чистоту

Чистота поверхности является важным показателем для каждого процесса сварки, но для сварки аргоном она особенна важна. Загрязненность поверхности может привести к образованию пор и, следовательно, потребует дополнительных трудозатрат на их исправление. Особенно это важно при TIG сварке дорогостоящих металлов, таких как титан, алюминий и медь.

Перед началом процесса поверхность необходимо очистить чистой, сухой и мягкой тканью с применение чистящих и обезжиривающих средств от масел, смазки и грязи. Для титана и его сплавов ткань дополнительно должна быть безворсовой и работать необходимо в нитриловых перчатках, которые устойчивы к маслам и жирам. При выборе очищающего средства обращайте внимание на то, чтобы в его составе отсутствовал хлор т.к. он может привести к проблемам со здоровьем.

Также важным является правильное обращение с присадочным материалом. Храните прутки (или куски, отрезанные от бухты с проволокой) чистыми, сухими и закрытыми в контейнере. Для предотвращения окисления необходимо поддерживать влажность и температуру окружающей среды в местах хранения согласно рекомендациям производителя данных сварочных материалов

Правильное хранение основных материалов является немаловажным фактором. Перекрестное загрязнение частичками другого материла лежащего рядом или при проведении зачистки в непосредственной близости к месту ТИГ сварки может вызвать образование дефектов в сварном шве. Для предотвращения загрязнения необходимо использовать предназначенные для данного типа металла специальные абразивные материалы и щетки. Необходимо иметь ввиду, что абразивная пыль титана и магния огнеопасна и может оказать пагубное влияние на свариваемость других металлов. Хранить абразивные материалы для этих металлов необходимо вдали от открытых источников огня и отдельно от других материалов.

В процессе выполнения всех работ, связанных со сваркой нержавейки необходимо применять оборудование и инструмент предназначенный исключительно для этой группы сталей. Нержавеющие стали необходимо предохранять от возможного контакта или загрязнений свинцом, цинком, медью и ее сплавами, а также нелегированными и низколегированными сталям. Более подробную информацию об общих требованиях при сварке нержавейки можно узнать из видео.

Применять приспособления для сварки, предотвращающие образование деформаций

Правильная фиксация свариваемых деталей является важным требованием не только при сварке вольфрамовым электродом и помогает избежать многих проблем в том числе и деформирования. Чем меньше толщина свариваемых деталей, тем важнее выбор подходящих приспособлений для сборки и сварки.

Зажимайте детали в нескольких местах для предотвращения линейных деформаций и следите за соблюдением зазоров и углов применяя при этом магнитные угольники, угловые струбцины, клещи для сварки и другой инструмент.

Необходимо запастить терпением и временем для правильной сборки и фиксации деталей, имеющих сложную конфигурации. В данном случае хорошо себя зарекомендовало приспособление «третья рука», которое помогает надежно удерживать детали после сборки и в процессе сварки. Третья рука имеет множество разных конструкций и форм, но обычно это тяжелый предмет, который кладется или опирается на деталь и удерживает ее на месте для сварки.

Можно использовать специальные приспособления, которые помогают удерживать руку в процессе сварки. Использование опор для рук и локтей помогает сохранять устойчивость и уменьшает утомляемость.

Процесс подготовки может показаться трудоемким, и в некоторых случаях занимать больше времени, чем сама сварка, но он очень важен для изготовления качественной сварной конструкции.

Использовать газовую линзу

Качественная защита газом имеет прямое влияние на металл сварного шва. Использование газовой линзы для TIG горелки, которая изменяет вид потока газа из сопла (турбулентный на ламинарный) для улучшения покрытия (обволакивания) защитным газом металла сварного шва, является одним из способов обеспечения наилучшего качества сварного соединения.

Расходные материалы для газовой горелки включают в себя:

- керамическая чашка

- цанга

- колпачок

Газовая линза заменяет корпус цанги, который является стандартным в горелке TIG. Стандартная цанга обычно имеет 4 отверстия для распределения газа, а газовая линза представляет собой мелкоячеистую сетку. Поток защитного газа проходя через газовую линзу равномерно распределяется вокруг вольфрамового электрода, сварочной дуги и сварочной ванны, подобно аэратору на кране, который рассекает поток воды на множество мелких.

Газовая линза обеспечивает намного лучшую защиту расплавленного металла сварочной ванны, что является очень важным при аргонодуговой сварке таких металлов как нержавеющая сталь, титан. Также газовая линза предоставляет преимущества при сварке сталей и алюминия. Использование горелок с газовыми линзами является обязательным, когда существует необходимость повышения уровня защиты сварочной ванны или для сварки в трудностопуных местах, требующих большого вылета вольфрамового электрода. Необходимо принять во внимание тот факт, что горелки с газовыми линзами предполагают использование керамических чашек гораздо большего диаметра, чем со стандартной цангой.

Предварительно сварить образец

Чтобы убедиться, что все подготовительные операции сделаны правильно, если это возможно, необходимо произвести сварку аргоном тестового образца в идентичных условиях. Чем более ответственное является изделие и чем дороже свариваемый материал, тем важнее проводить TIG сварку тестового образца. Затратив время для этого вначале, можно избежать многих проблем в будущем, особенно для уникальных деталей или ответственных сварных швов. Применение идентичных сварочных материалов поможет понять, какое влияние оказывает изменение режимов на поведение сварочных материалов и основного металла в процессе сварки.

Сварка образца — это дополнительный шаг в подготовке, который сэкономит много времени позже, в процессе серийного изготовления изделий.

Чем лучше точить вольфрамовые электроды?

Просьба не хамить мне,а не то буду жмать кнопку жалоба

Никакой разницы от заточки на алмазе или просто мелкозернистом камне не заметил. Одинаково хорошо зажигается и горит. Заточеный на крупнозернистом камне вольфрам зажигается и горит точно так же хорошо, просто точить неудобно и кончик чаще обламывается при заточке.

Так что никакой разницы на чём точить, лишь бы риски от заточки вдоль электрода были.

Точу на алмазе на обыкновенном точиле. Теперь борозда на алмазе. В этой борозде дальше точу .

Вот такие бывают точилки. Фоткам лет 7 уже. В своё время потратил кучу бабок на её приобретение, думал что очень нужная вещь.

На них можно получить любой угол с одинаковой повторяемостью. Правда валяется где-то в углу уже несколько лет, а точим на ленте, так как наждака нету.

Прикрепленные изображения

Нам в Команду требуется станочник универсал: боготворящий работу с металлом и обожающий свою работу.

Нам в Команду требуется сварщик универсал: боготворящий работу с металлом и обожающий свою работу.

Очень дорогая штука. Сам засматривался, но цена сильно отпугивает. Всё казалось, что после этого девайса аппарат начнёт сам варить.Лучше маску хорошую купить или две.

Sakhalin_Cat, на ленте и на этом аппарате что на Вашем фото разница есть? Речь идет на чем лучше точить из 2 Ваших вариантов.

Для ручной сварки, без разницы на чем точить. На ленте гораздо быстрее.

А вот когда варит автомат например орбиталка, там без этого аппарата уже никуда, повторяемость стыка непойдет или количество танцев с бубном вырастает на порядок..

В ручной сварке бесполезная приблуда, только если повыпендриваться.

Хотел выложить фото аппарата для заточки вольфрамов, но по-моему, удалил фотографии с компа. Где то на форуме есть точно, удобная штучка, правда всего 4 заданных угла заточки, но на несколько диаметров электрода. Сейчас пользую вариант гораздо проще: ленточный наждак и акумуляторная дрель. В патроне дрели зажимаете вольфрам и на быстрой скорости затачиваете на работающем наждаке любой задуманный угол. Только сноровка нужна поначалу, а потом будет легко и просто!

Гораздо проще крутнуть вольфрам между пальцами, при небольшой сноровке заточка занимает считанные секунды.

Гораздо проще крутнуть вольфрам между пальцами, при небольшой сноровке заточка занимает считанные секунды.

И так затачиваю, без проблем. Не удобно когда короткий электрод: быстро нагревается и обжигает пальцы. А в патроне ак.дрели - легко и пальцы не обжигаются. Привык.

Точим на маленьком наждаке, купили самое мелкое зерно, которое было в розничной продаже, специально делал риски и вдоль и поперек и по спирали - разницы не заметил.

Обозначение мелких наждаков имеется особенно которых хватает на долго? То что в природе всякого разнообразия много ,это хорошо, а то что послужило уже долго, желательно бы обозначение иметь,чтобы спрашивать при покупке.

Обозначение мелких наждаков имеется особенно которых хватает на долго?

Мелкие ещё не значит что стойкие, вольфрам здорово грызет круг и мелкие круги быстрее изнашиваются. В маркировке не разбираюсь но фото выложу моего круга (может по фото кто скажет марку) , он крупный но износу сопротивляется здорово и вольфрам грызет дай бог. Так вот на крупном предварительная заточка и далее на алмазной чашке доводка. Риски на вольфраме только вдоль , так более концентрирована дуга получается и заметно это когда на очень короткой дуге варишь. Ещё хорошо иметь ручные тиски, для зажима и заточки вольфрама, пальцы будут целы от ожогов.

selco , Я вольфрам точу на полиуритановом саморасширяющемся барабане, сначала одеваю ленту кубитрон Р40 зернистость (3М -искуственный кристал) , потом трайзакт (TZ - специальное зерно от 3м) А100 - А16 (другое обозначение зернистости присущее только трайзакт от 3М - очень мелкое самозатачивающееся зерно - может доходить до Р2500), на фото данный девайс за керамическим спреем стоит. Ставится барабан на УШМ (придумал и сделал сам). Зерна значение имеют . Выше описанная подборка зерен делает точку вольфрама холодной (пальцам не жарко - точу голой рукой), самозатачивающиеся зерна стоят очень долго (в разы). И да - лента устраняет вибрацию почти полностью, в полнотелом круге как его не центруй вибрация на порядок выше. Барабан в момент вращения раскрывает лепестки , оные упираются в ленту (внутреннюю ее часть) и в итоге идельно центрируют сам девайс.

Вы бы его сфотали крупно с разных ракурсов. Штука редкая, Думаю тут мало кто видел такие прибамбасы.

У меня надувные для полировки плоскостей используются.

Колечки готовые приобретаете или склеечная машинка есть?

Кстати в этой точилке именно алмазный круг, на 35000 об\мин.

Я зажимал в дрель и точил в ней, естественно как потом убить риску. Я шел от 100 грубого до 3000 синего ножевого камня, таких радиальных либо нету либо крайне дороги, ну что же, приходилось риску убивать вручную, обтачивая его как нож, естественно получалась бяка. Выход нашелся странный - есть лепестковый круг для кузовных работ с высоким номером - вроде 300 - идеален почти - так вот для болгарки адаптер - из "балеринки" и аккуратно крутим на лепестке как карандаш (я изоляцией обматывал для пущего эффекта для пальцев). Получается аки завод, можно и 1200 полирнуть, но такие лепестки крайне редко продают, ограничиваясь лишь 80 номером, что грубовато, на полированном совсем другая - резкая - и отчетливая дуга.

А так маленькая УШМ и из балеринки и штативчик - берем обдирочный задаем уголок и полируем потом лепестком - в принципе это подделка станка для заточки под любым углом, если угол не совсем получился, подкорректировать балеринкой пара пустяков, ну и круги менять подбешивает, так что в двух болгарках обдирочной и полировочной совсем будет супер. Для извращений можно на токарный станок одеть круг в адаптер и обтачивать прикасанием дрели с электродом, тоже хороший способ, но риска будет спиральной, хотя если у дрели подобрать обороты получится аки завод.

точу на лепестковом для УШМ, кладу её на стол, обычно на фанерку или деревяшку, что бы не прыгала, диск горизонтально, электрод в шуруповерт, диск зернистостью 60-80, получается хорошо, в канавке еще лучше полируется и обтачивается, одно рукой придерживаю УШМ, другой шуруповерт.

Может повторяюсь, сорри. У меня под вольфрам; маленький, компактный "кратончик". Года четыре служит и круг не менял, хотя, кроме вольфрама приходилось многое другое обдирать.Но лучше всего точить на алмазе. В цехе всегда на "алмаз" хожу, к станочникам.

« Забор как вчера упал,так и стоит »

Кстати в этой точилке именно алмазный круг, на 35000 об\мин.

Я знаю, что там алмазный круг и других небывалый. Скорость заточки на машинки превышать в разы остальные способы. Алмазный круг это не панацея.

аргон87 С маху как говорят - и сломать можно если не жалко., не то что перегреть.

Необычная форма вольфрама после химии над ним. Cкриншот с интернета.

Здесь и умельцы, которые используют полиуритановый саморасширяющийся барабан для заточки электродов и вот, уже реклама химической заточки электродов мелькает в теме. Это все прекрасно, инновационные технологии так сказать, экзотика. Но для меня, как думаю и для большинства сварщиков оптимальный вариант заточки - это все-таки обычный мелкозернистый абразивный круг. Если кому-то мешают риски от заточки, дополнительно электрод можно отполировать.

Точу на точиле, когда точила нет, то на болгарке. Причем форму придаю на крупнозернистом, а обтачиваю на средне зернистом. Обязательно делаю притупление.

Есть идея купить сразу электродов 10 и заточить, менять по мере затупления и потом сразу все опять точить. Видел многие точат с двух сторон, мне не понравилось - потом бывает трудно вытащить.

Химический способ заточки никто не пробывал? Вроде не дорого стои 1400р банка на 500 электродов в Катьке.

Быть или не быть, вот в чем вопрос. Достойно ль

Большинство вариантов рассматривает этот мужичок, а выбирает каждый то чего ему доступнее

С химией как то не хорошо получается. Применение вижу только для электродов при сварке алюминия, чтобы пакость сбить. Слишком много манипуляций. За это время можно 2 электрода заточить на алмазе

Александр 26 , только доводку надо по вдоль оси делать

Александр 26 , ещё удобнее это в патроне дрели делать, вращать вручную не надо.

SergDemin , пеньки не получиться так точить, только если опору снимать

psi , да, на таком камне не получится. Я на алмазной тарелке точу, всё, что ещё в горелку зажать можно - без проблем.

Несколько лет назад ездил в Днепропетровск приобретать модный дорогостоящий инвертор, видел вот такое устройство для заточки электродов.

Аппарат мне очень понравился, Вам и мастерства не надо, берешь и машинка все делает фе-факто сама. Только цена смутила. Не помню какая, но для таких вещей уж слишком высокая. Вот и созрел вопрос, а стоит ли сие чудо того, чтобы быть купленным? Радует встроенный "пылесос", который втягивает в себя всю пыль, Хорошая функция для ториевых вольфрамовых электродов.

Да простит меня модератор, скопипастю полезную информацию к девайсу:

Высокая универсальность - мобильное использование прямо на месте сварки

Регулируемая скорость, позволяющая сохранить алмазный диск

Благодаря высокоточной механике, существует возможность трехразового использования алмазного диска

Повышенное давление в корпусе надежно направляет пыль непосредственно в мелко пылевой фильтр.

Повышенная стойкость вольфрамовых электродов и улучшенная концентрация, стабильность и суженность дуги, достигающиеся благодаря высокоточному шлифованию

Воспроизводимое качество заточки с абсолютно отцентрированным концом электрода

Возможность применения для ручной и механизированной сварки TIG и плазмой

Увеличение срока службы электродов благодаря малой глубине заточки

Плавно регулируемый угол заточки 0–90°

Возможность заточки электродов длиной от 8 мм

Диаметр обрабатываемых электродов 0,8–4,0 (4,8) мм

Одноэлементный электрододержатель с быстро заменяемым защитным цанговым зажимом для соответствующего диаметра вольфрамовых электродов

Возможно простое удаление прилипающего металла шва, благодаря большему отверстию.

Надежное улавливание вольфрамовой пыли

Нет необходимости в дорогостоящем применении специального пылесоса

Более высокая защита глаз благодаря полной изоляции процесса заточки. (Выбрасываемая с высокой скоростью пыль может стать причиной повреждений роговицы глаза)

Малая масса и компактные конструктивные размеры благодаря использованию алюминиевых деталей

Читайте также: