Зачистка швов аргонной сварки

Коллеги, у меня тут спор возник, человек утверждает, что сварочный валик на стыковом соединении не влияет на прочность, а лишь отрицательно сказывается на эстетической составляющей. И что валик обязательно нужно зашлифовывать. Кричит в ГОСТах написано. Мне вот интересно стало, а действительно ли так, может я что-то не знаю. Есть ли нормативные документы, подтверждающие необходимость всегда стирать сварочные швы? Речь идет о стыковом шве алюминия. Что скажите?

Просьба не хамить мне,а не то буду жмать кнопку жалоба

Денис87 ,по гост 14806 высота валика регламентирована,может он по какому то другому госту или нормативке работает?Спросите у него номер рд,на который он ссылается

Все я его утер, ГОСТом 16037-80 и 14806-80. Он мне показывал ГОСТ 9.402-80 где я так и не нашел слов что нужно зашлифовывать. Он указывал про зачистку, что не является шлифованием, а просто отчистка шва от окалины и окислов.

на советском пространстве, обычно корень шва зачищали. Это делалось, чтобы убрать грязь и поры, которые могли привести к будущему разрушению шва. А образовывались там, за счет выдавливания материала при сварке. С кромок, возможно попадающая грязь либо всплывала либо тонула в корне шва. Если сверху, еще можно увидеть, то в корне не видно, кроме рентгена. Поэтому на заводах, где детали шли на рентген, перед рентгеном, снимали корень шва. А вот усиление шва оставляли. Без усиления шва, прочностные характеристики шва падают.

зарабатываем и получаем удовольствие от процесса.

Денис87 , еще в грузоподьемных механизмах есть зачистка в ноль, при этом риски от шлифмашины должны быть под 45 градусов

При статических нагрузках усиление не влияет и даже компенсирует косяки типа непроваров. При динамических, вибрационных, переменных и ударных усиление снижает прочность соединения (не в усилении,а рядом). Это пишут не в Гостах, а в конкретных РД. Зачем утирать, мможет просто добраться до истины?

Коллеги, у меня тут спор возник, человек утверждает, что сварочный валик на стыковом соединении не влияет на прочность, а лишь отрицательно сказывается на эстетической составляющей. И что валик обязательно нужно зашлифовывать. Кричит в ГОСТах написано. Мне вот интересно стало, а действительно ли так, может я что-то не знаю. Есть ли нормативные документы, подтверждающие необходимость всегда стирать сварочные швы? Речь идет о стыковом шве алюминия. Что скажите?

Такого документа что швы должны быть всегда зашлифованы не существует,если только на конкретное изготовляемое изделие по тех карте возможно осту или рд может быть указано и конструктором указано обозначение выполнить зачистку(зашлифовку шва).

есть ещё св.обозначение выполнить зачистку св.шва с плавным переходом к основному металлу.

так что если нет на чертеже обозначения швов(или нет сопуствующей тех карты или указанных на шов документов) то только от брызг на основной металл почистить и пусть идёт лесом.

PS:А такое у меня было когда конструктор пишит типа гост или ост,рд на шов а не дают не тех карты ни доков и начинашь гл.сварщика звать и ждать а тупое начальство скалится мол ты работать не хочешь.

PPS:На прочность будет влиять как сама марка стали сплава так и технология сварки и св.материал применяемый для сварки,

где окажится менее прочная граница на прочнастную характеристику ,по шву или околошовной зоне. и так как валик обычно заходит на основной металл то возможно он усилит проность границы окончания основного металла.

Речь идет о стыковом шве алюминия. Что скажите?

Я не силён в сварке алюминия, есть определённые навыки. Но на сколько я знаю, да и опыт моего напарника по предыдущему предприятию, где ему довелось порядком поварить алюминий (П/A): алюминиевые швы шлифовать запрещено!

welderman ,шлифовка предполагает использование абразива,а абразив использовать запрещено для алюминия.

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG "любит" чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

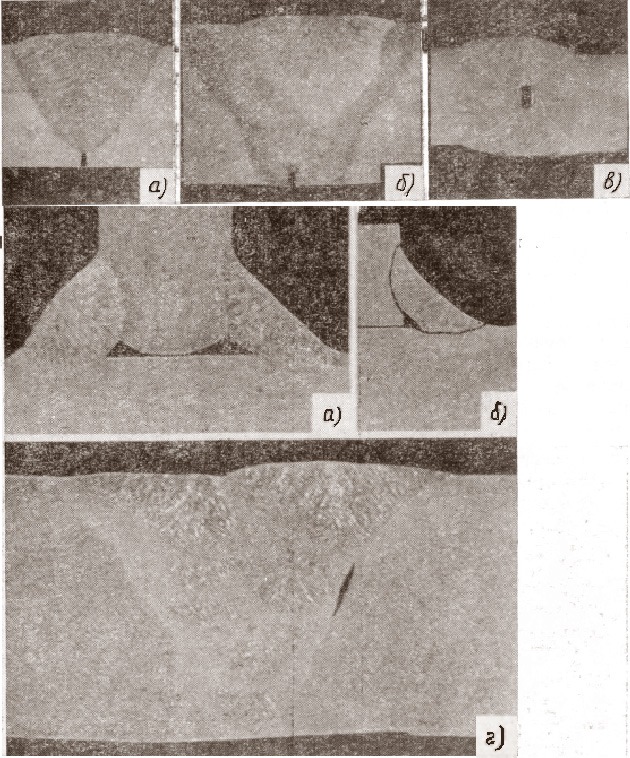

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

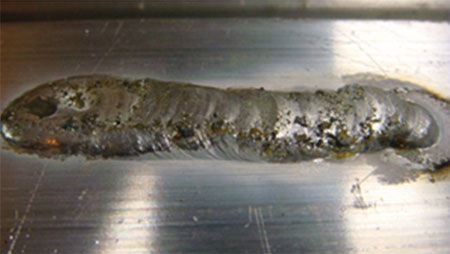

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

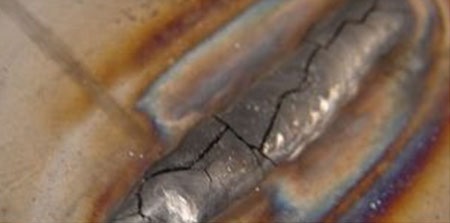

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

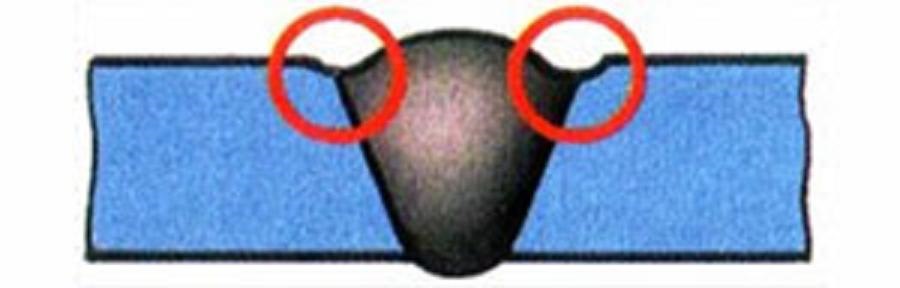

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно "пенообразование", те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — "дырка" При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Грамотный ремонт легкосплавного диска(ТИГ сварка)

Место ремонта зачищается во всех плоскостях…

И обезжиривается, если это необходимо.

После наносится пенетрант(комплект контроля проникающим методом. ПВК)

ждем не более 5 мин и удаляем излишки пенетранта…

Берем второй баллончик из комплекта и наносим проявитель…

ждем его полного подсыхания…

И видим как раскрывается деффект(который раньше трудно было заметить)…

Через 7-10 мин, пенетрант проявляется полностью на поверхности проявителя и становится возможным понять характер и направление дефекта.

Распиливаем диск строго по дефекту, прибавив около 10-15мм к длине пила…

После этого удаляем следы от капиллярного контроля и приступаем к сварке…

Начинаем со внутренней стороны диска, от спиц к ободу(для того чтобы не накапливались усадочные напряжения). Делаем подкладной св.шов, предварительно можно "пройтись" дугой по разделанным кромкам диска, дабы избежать попадания возможных дефектов в основной металл…

Переворачиваем диск и снова зачищаем, но уже новый шов…

После того, как все зачистили и удалили следы окислов, БЕЗ присадки, те дугой "размешиваем" — одну стенку разделки с другой и подкладочным швом…

Далее начинаем заполнять уже "бывшую" разделку по толщине…

Получаем шов такого вида…

И снова переворачиваем диск для зачистки места посадки покрышки…

После этого собираем покрышку, накачиваем до 4-5бар и еще раз смотрим на "травит/не травит" — в месте соприкосновения "резина-диск"

Всем спасибо, за внимание!

На этом урок по качественному ремонту алюминиевого диска окончен!

Наша страница на DRIVE2:

26 марта 2015 Метки: ремонт катализатора , замена катализатора на пламегаситель , обманка лямбды , установка обманки лямбды , выбить катализатор , сварка алюминия в истре и дурыкино

Комментарии 21

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Привет. Хорошая работа, приятно смотреть.

Подскажи, какой аппарат лучше взять для восстановления дисков, у меня свой шиномонтаж.

Дело не в аппарате, дело в руках аргонщика. А аппарат можно взять самый китайский.

Чистые швы при сварке аргоном

Поделитесь пожалуйста опытом как добиться блестящего шва при сварки нержавейки аргоном.

Обрабатывать сразу щеткой или кислотой?

tixoxod-4x4 Научный сотрудник Москва 7.2K 1.4K

Есть специальная жижа для обработки швов после сварки. Чистые швы можно получить только в камере с аргоном

Olimpus Бакалавр Подольск 53 6 игорь223 Академик таганрог 29.7K 19.8KС кислотой осторожно - как в школе учили))

Babaiko Кандидат наук Tallinn 301 32зачищять бронзовой щёткой потом кислотой

так надёжнее

про кислоту было в теме нержавейка

ЭЭЭ с щётками поакуратней.

чёрную нельзя будет ржаветь мама не горюй.

даже нержовую не желательно.

бронза самое то

Поделитесь пожалуйста опытом как добиться блестящего шва при сварки нержавейки аргоном.

Обрабатывать сразу щеткой или кислотой?

Olimpus, 21 Июня 11, 13:30

Никакой кислоты. Я всё обрабатываю пескоструйкой. Вычистит там, куда и шилом не залезешь. И секунда дела

Kisliiy Кандидат наук Томск 332 46Никакой кислоты. Я всё обрабатываю пескоструйкой. Вычистит там, куда и шилом не залезешь. И секунда делаAlex2x Новичок DЕ 325 64

podvodnik, 22 Авг. 11, 02:15

Ну это не проблема, теранул щёткой по нерже и всё путём.

А вот как выглядит обратный шов?

Никто пока не выкладывал фотки с обратным швом( не видел)

Может кто опишет формирование обратного шва?

Или стыков мало и можно пренебречь?

При правильной подготовке и наполнении внутренней полости трубы или аппарата дополнительно аргоном,происходит формирование примерно такого же валика как и снаружи а если варить без поддува то на внутренней поверхности образуются весьма некрасивая картина в результате нагрева металла шва происходит выпадение карбидов хрома и окисление(ржавчина, острые шершавые поверхности,рыхлые и не красивые).

Где почитать про наполнении внутренней полости трубы или аппарата дополнительно аргоном?

Да и на конструкцию хотелось бы посмотреть!

Чего тут хитрого взять один конец трубы алюминиевым скотчем и проколоть отверстие чтобы не получилось избыточного давления внутри а с другой стороны вставляется трубка со шлангом подачи аргона обернутая поролоном для того чтоб не выскочила не пропускала так как аргон тяжелее воздуха из этого расчета и располагается труба под сварку,газ можно использовать либо из отдельного баллона через редуктор,либо с той же трубки которая питает горелку путем врезки тройника и установки регулирующего устройства подачи газа.

Есть ещё такая штука: "Шлифовальные листы Scotch-Brite™ с абразивным минералом предназначены для зачистки поверхностей". Ешё называются волокно абразивное.

Лист стоит от 50р (155х230)

Зачистка сварных швов после сварки

В соединении металлических заготовок на сегодняшний день сварочные технологии находятся вне конкуренции. Это и наиболее распространенный, и самый экономичный способ изготовления сложных металлоконструкций. Сварка позволяет получать очень прочное соединение неограниченного количества элементов из металлов с однородным и эстетичным стыком. В то же время сварочный шов может стать самым уязвимым звеном конструкции из-за плохого качества работ. Зачистка дает возможность выявить брак в процессе выполнения соединений и устранить его задолго до начала эксплуатации конструкции.

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием "болгарки" или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае. В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок. Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность.

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Необходимость зачистки сварных швов

На заключительном этапе сварочных работ специалист очищает шов от шлака и окалины. Весь процесс состоит из трех простых этапов:

- Место сварного соединения по периметру обрабатывается одни из трех выше перечисленных методом.

- После этого поверхность полируется составом, предотвращающим окисление.

- Выполняется лужение сварного стыка.

Зачистка сварных швов производится с целью устранения изъянов поверхности и регламентируется положениями пунктов ГОСТа 9.402-80. К дефектам принято относить: трещины, свищи, лунки и кратеры, которые могут образоваться в местах сварного соединения.

Нужно строго соблюдать технологические нормы выполнения зачистки. Не допускаются любые отклонения от общепринятых стандартов. Желательно полностью использовать все возможности, которые предоставляет современная шлифовальная техника и химические реагенты.

Механическая зачистка сварных швов болгаркой

Наиболее востребованный и самый простой способ механической обработки - зачистка угловой шлифовальной машинкой или попросту болгаркой. Благодаря такому методу воздействия сварной шов можно очистить от окалины, окиси, заусениц и следов побежалости. Способ имеет очень весомое преимущество - низкую себестоимость. Для зачистки подбираются специальные насадки - абразивные круги определенной толщины и диаметра.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Обработка сварных швов химическим способом

Однако наиболее качественный результат достигается при условии комбинирования двух способов зачистки - механического и химического. Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Травление

Обработка выполняется непосредственно перед механической шлифовкой. Используется специальный химический состав, позволяющий создать на поверхности однородный слой. Метод травления успешно применяется в случаях, когда требуется удалить побежалость. Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

В случае полного окунания заготовки нет строго регламентированного времени на выполнение процедуры. При таком методе воздействия срок выдерживания определяется в индивидуальном порядке в зависимости от состава и вида металлов. Нужно подчеркнуть, что зачистка сварного соединения будет более эффективной, если прибегнуть к травлению методом пассивации. Его особенность заключается в том, что стык получает очень существенный бонус: увеличиваются его прочностные характеристики.

Пассивация

Суть процесса состоит в следующем. Для обработки металлической поверхности используется специальный химический состав. После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

Угловые сварные швы зачищать нужно в соответствии с требованиями Правил Гостехнадзора. Согласно его положениям, качество очистки контролирует сменный мастер, а результаты отображаются в технологической карте ремонта сварочных соединений.

Термическая обработка

Применяется в тех случаях, когда требуется зачистить остаточные напряжения внутренней части. Термообработка необходима в сваривании тонкостенных металлических конструкций. Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Все работы производятся в три этапа. Изначально прогревается шов и рабочая поверхность вокруг него. Он должен выдерживаться нагретым в течение небольшого отрезка времени (второй этап), после чего остыть естественным путем (третий, заключительный, этап). Благодаря таким простым манипуляциям восстанавливается прочность и пластичность металла в районе сварочного шва.

Контролировать соблюдение температурного режима можно разными способами. Наиболее распространенными являются измерения с помощью пирометра. Можно использовать тепловизор - специальное устройство, измеряющее температуру объекта на расстоянии. Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Зачистка швов после сварки: техника безопасности

При выполнении любого рода сварочных операций прежде всего необходимо подготовить соответствующим образом рабочее место, оборудование и оснастку. Следует использовать специальную защитную одежду и предусмотренные регламентом средства. Строго придерживаться требований норм пожарной безопасности.

Перед началом работ необходимо пройти инструктаж, о чем делается запись в рабочем журнале. К выполнению работ допускают штатные сотрудники в возрасте от 18 лет, прошедшие соответствующую подготовку.

Заключение

Качественный и эстетичный сварной шов получится только после финальной обработки стыка. Это обязательное условие выполнения любых видов сварочных работ. Обработать поверхность можно разными способами. Итоговая цель таких манипуляций состоит в том, чтобы привести элемент в состояние полной готовности. Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки - это органичная составляющая процесса, направленного на получение нужного результата.

Читайте также: