Виды транспортных операций в сварочном производстве

Сварочное производство– это комплекс производственных процессов с широким использованием сварочной техники, образующий самостоятельную, законченную технологию изготовления сварной продукции.

Весь комплекс сварочных операций может быть разделен на шесть групп операций:

1 – заготовительные, 2 – сборочные, 3 – сварочные, 4 – отделочные, 5 – вспомогательные, 6 – контрольные.

Заготовительные операции -операции изготовления деталей сварных конструкций. При выполнении заготовительных операций применяют следующие виды обработки металлов: резку – механическую и термическую; строгание на станках; штамповку на прессах; зачистку кромок и поверхностей деталей от окалины, ржавчины, заусенцев; правку и гибку деталей на вальцах, прессах, плитах; механическую обработку крупных деталей – точение, строгание, фрезерование, сверление отверстий в них.

Сборочная операцияобеспечивает правильное взаимное расположение и закрепление деталей собираемого и свариваемого изделия на плите, стеллаже, стенде или в специальном приспособлении.

Кроме собственно сварочных операций к сварным работам относятся некоторые неразрывно связанные со сваркой вспомогательные операции, например, установка изделий под сварку или сварочной головки на начало шва, направление электрода вдоль стыка, поворот изделий в процессе сварки, перемещение сварщика и т.п.

К отделочным работам относятся зачистка швов, удаление металлических брызг и грата, окраска, упаковка, а также термическая и механическая обработка готовых изделий, если последние производятся в сварочном цехе.

К вспомогательным работам относятся крановые, транспортно - подъемные и перегрузочные операции; наладочные работы по сварочному и другому оборудованию; комплектование деталей и распределение работ, намотка кассет со сварочной проволокой и прочие вспомогательные работы, связанные с основным производством.

Контрольные работывключают комплекс контрольных операций на каждом этапе изготовления сварной конструкции, включая контроль исходных свариваемых и сварочных материалов, контроль качества заготовительных, сборочных, сварочных и отделочных операций, контроль сварных соединений и готовой продукции.

Соответственно, различают основное и вспомогательное сварочное оборудование.

К основному оборудованию относятся:

- источники питания сварочной дуги,

- автоматы и полуавтоматы для дуговой сварки,

- аппараты для электрошлаковой сварки,

- машины для точечной, рельефной, шовной и стыковой сварки,

- установки для электронно-лучевой сварки и лазерной сварки,

- установки для диффузионной сварки в вакууме

Вспомогательное оборудование предназначено для:

- установки и вращения свариваемых деталей (манипуляторы, позиционеры, вращатели, кантователи, роликовые стенды),

Лекция № 7

Тема: Универсальные грузоподъемные машины и транспортные средства.

План:

1.Основные грузоподъемные машины в сборочно-сварочном производстве.

2.Мостовые краныэ

3.Поворотные краны.

С помощью подъемно-транспортного оборудования в сборочно-сварочном производстве осуществляется погрузка, транспортировка, разгрузка, а также кантовка металла, заготовок, деталей, сварных узлов и готовых изделий на всех стадиях технологического процесса.

Различают внешний, межцеховой и внутрицеховой транспорт.

Для внешнего и межцехового транспорта служат, как правило, универсальные транспортные средства, в настоящем курсе не рассматриваемые. Для внутрицехового транспорта применяю г средства универсального назначения и специальные, используемые в основном в сварочном производстве. В составе внутрицехового транспорта особо следует выделить межоперационный транспорт, назначение которого — передача изделий с одного рабочего места на другое в соответствии с технологическим процессом.

Подъемно-транспортное оборудование можно разделить на две основные группы: оборудование периодического действия — грузоподъемные машины и транспортные средства и оборудование непрерывного действия — транспортирующие м а ш и н ы или конвейеры.

Основные грузоподъемные машины в сборочно-сварочном производстве — Электротали и краны.

Электротали выпускают грузоподъемностью 0,25; 0,5; 1; 2; 3,2; 5 т. Они передвигаются по однорельсовому пути — монорельсу, Электротали грузоподъемностью 0,25 т имеют ручной привод передвижения, а грузоподъемностью 1 т и больше — электрический. Привод передвижения электротали грузоподъемностью 0,5 т может быть, как ручной, так и электрический. Скорость передвижения стандартных электроталей 20 м/мин, скорость подъема 8 м/мин. Управление осуществляется с гола при помощи подвесной кнопочной станции. В качестве монорельса используют Двутавровые валки от № 18 до № 45 в зависимости от грузоподъемности электротали. При необходимости монорельс может иметь закругление в горизонтальной плоскости. Электротали применяют для обслуживания сварочных участков, отдельных рабочих мест, а также в качестве межоперационного транспорта в поточных линиях.

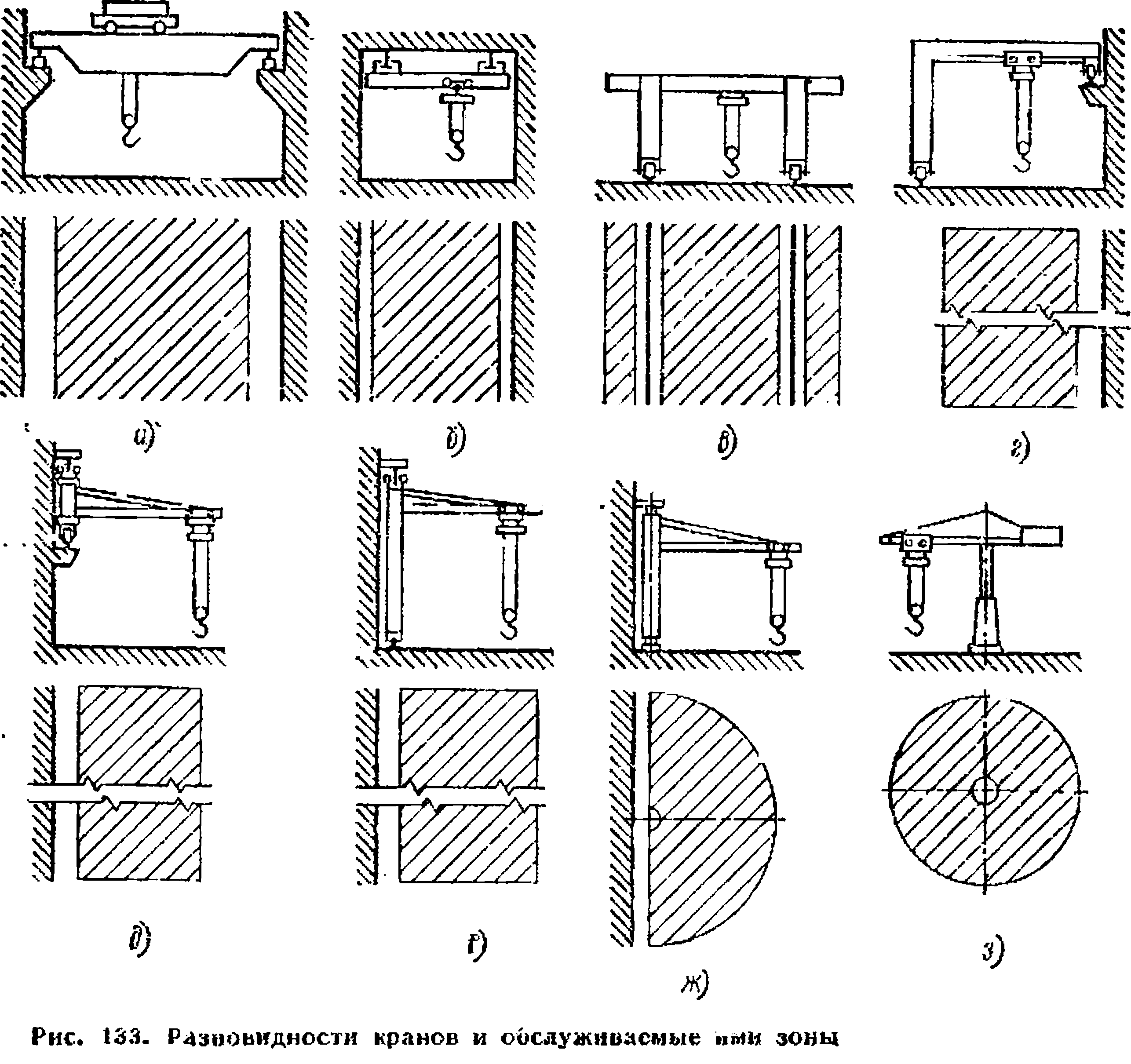

В сварочном производстве используют различные тины кранов, как передвижные — мостовые, подвесные, козловые, полукозловые, консольные, так и стационарные поворотные. Наибольшее распространение получили электрические мостовые краны, являющиеся универсальным подъемно-транспортным оборудованием, обслуживающим почти всю площадь цехового пролета, и в то же время не занимающим производственную площадь (рис. 133, а). Особенно широко мостовые краны применяют в единичном производстве, а в тяжелом машиностроении — и в мелкосерийном.

В серийном и массовом производствах целесообразнее применять специальные транспортные средства и конвейеры.

Мостовые краны делятся на двухбалочные и однобалочные. Крал опирается четырьмя колесами на подкрановые пути, установленные на колоннах цеха и передвигается по ним вдоль всего пролета (у тяжелых кранов число колес 8—16 шт.). Мостовые двухбалочные краны имеют широким диапазон грузоподъемности (3—320 т) и выпускаются с пролетом (колеей подкрановых путей) 10,5—32 м (ГОСТ 534—78). Крапы грузоподъемностью 15—20 т и более обычно оборудованы двумя независимыми механизмами подъема — главным и вспомогательным; грузоподъемность вспомогательного в несколько раз меньше, чем главного.

В однобалочных кранах вместо тележки применяют стандартную электроталь. Грузоподъемность однобалочных кранов, как и электроталей, обычно равна 1—5 т. Однобалочные краны могут быть опорными — с ездой по подкрановым путям (как двухбалочные), и подвесные — с ездой по подвесному рельсовому пути, расположенному над краном (ГОСТ 7890—73).

Вдоль пролета, обслуживаемого опорным мостовым краном, остаются пространства вне зоны обслуживания — «мертвые зоны», дости г ающие 15—20% площади пролета (рис. 133, а) У подвесных кранов крайние положения крюка значительно ближе к границам пролета и за счет этого увеличена зона обслуживания (рис. 133, б). Подвесные краны могут осуществлять передачу грузов в соседний пролет путем стыкования несущих балок подвесных кранов, расположенных в соседних пролетах.

Козловые кран ы (рис. 133, в) отличаются от мостовых тем, что мост у них опирается не на колеса, а на высокие опоры — «козлы», установленные на ходовые тележки, передвигающиеся по рельсам, проложенным с обеих сторон вдоль зоны работы крана. Козловые краны не заводах применяют главным образом на складах металла и готовой продукции, расположенных на открытых площадках. Грузоподъемность козловых кранов достигает 32 т (ГОСТ 7352—75).

Полу козловые краны (рис. 133, г) передвигаются по двум рельсам, один из которых расположен на полу, второй — на стене цеха. Полукозловые краны используют обычно для обслуживания отдельных участков, расположенных на одной стороне пролета — между стеной и проходом.

Для этой же цели служат и консольные передвижные краны, передвигающиеся вдоль стен или колонн по двум рельсам, проложенным один под другим, нижний (опорный) рельс воспринимает основную нагрузку от веса крана и груза, а верхний рельс удерживает кран от опрокидывания. В настенных кранах оба рельса закрепляют на колоннах (рис. 133, б), в велосипедных крапах нижний рельс располагается на полу, а верхний крепится к колоннам или верхней металлоконструкция цеха (рис, 133, е). Подъемным механизмом ь консольных кранах обычно является электроталь грузоподъемностью до 3,2 т.

Для обслуживания отдельных рабочих мест и передачи изделий с одного места на другое применяю! консольные стационарные поворотные крапы, расположенные около стены (рис. 133, ж) или свободно стоящие в цехе (рис. 133, з). Эти краны могут быть с переменным или постоянным вылетом. Переменный вылет обеспечивается наличием передвижного подъемного механизма, в качестве которого обычно используют таль. У кранов с постоянным вылетом грузовой крюк расположен на конце консоли.

Поворотные краны могут выполняться с двухплечевой (складывающейся) стрелой, что позволяет увеличить зону обслуживания по сравнению с обычными поворотными кранами (ГОСТ 19815—74).

Для внутрицеховых перевозок в сборочно-сварочном производстве широко применяют самоходные транспортные средства — аккумуляторные электротележки, тягачи с прицепными тележками, электропогрузчик и. В единичном и мелкосерийном производствах их применяют на всех стадиях технологического процесса от склада металла до склада готовой продукции — для грузов до Б т. В сер ни ном и массовом производствах их используют для подачи заготовок к началу поточных линий и транспортировки готовых изделий от поточных линий на склад, а также для передачи изделий в процессе изготовления между участками, расположенными в разных пролетах одного цеха и между цехами.

Для работы в складах с многоярусными стеллажами кроме кранов-штабелеров (см. гл. II) применяют электроштабелеры, обеспечивающие передачу грузов между рабочими местами и стеллажами складов. Грузоподъемность электроштабелеров до 2 т.

Для перемещения тяжелых грузов массой более 5 т между пролетами применяют рельсовые самоходные тележки с электроприводом грузоподъемностью до 120 т.

Вопросы для самопроверки:

1. Назначение универсальных грузоподъемных машин.

2. Разновидность универсальных грузоподъемных машин.

Литература:

Базовая:

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2. М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

3. В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

4. Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

5. Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование»;

Лекция № 10

1.Классификация конвецеров и их разновидности.

В сварочном производстве конвейеры применяют в основном в поточных механизированных и автоматических линиях. Это — наиболее перспективный вид межоперационного транспорта в серийном и массовом производстве.

Различают конвейеры с гибким тяговым органом и без него. К конвейерам с гибким тяговым органом относятся ленточные, в которых тяговым, а также грузонесущим органом служит лента, и ц е п н ы е, в которых тяговым органом служат цепи. К цепям крепятся различные грузонесущие элементы — пластины, ковши, тележки, катки. Обычно цепные конвейеры называют по конструкции этих элементов пластинчатыми, тележечными, Катковыми и т. д. По месту установки конвейеры могут быть напольными и подвесными.

К конвейерам без гибкого тягового органа относятся роликовые, штанговые, шагово-балочные и карусельные.

По характеру движения различают конвейеры с непрерывны м и пульсирую щ и м д в и ж е н и е м. Особую группу составляют конвейеры с возвратно-поступательным движением – шаговые.

При непрерывном движении конвейер движется в одном направлении без остановок. При пульсирующем движении конвейер перемещается с периодическими остановками. При возвратно-поступательном движении конвейер перемещается попеременно вперед и назад, а груз при этом перемещается только при ходе вперед — на определенный шаг. Поэтому такие конвейеры называют шаговыми. Их широко применяют в поточных линиях для средних и крупных изделий.

Конвейеры с гибким тяговым органом. Ленточные конвейеры в сварочном производстве имеют ограниченное применение — для транспортировки флюса и отходов.

Пластинчатые конвейеры используют для транспортировки малогабаритных изделий. Несущими элементами в них служат поперечные пластины, прикрепленные к тяговым цепям.

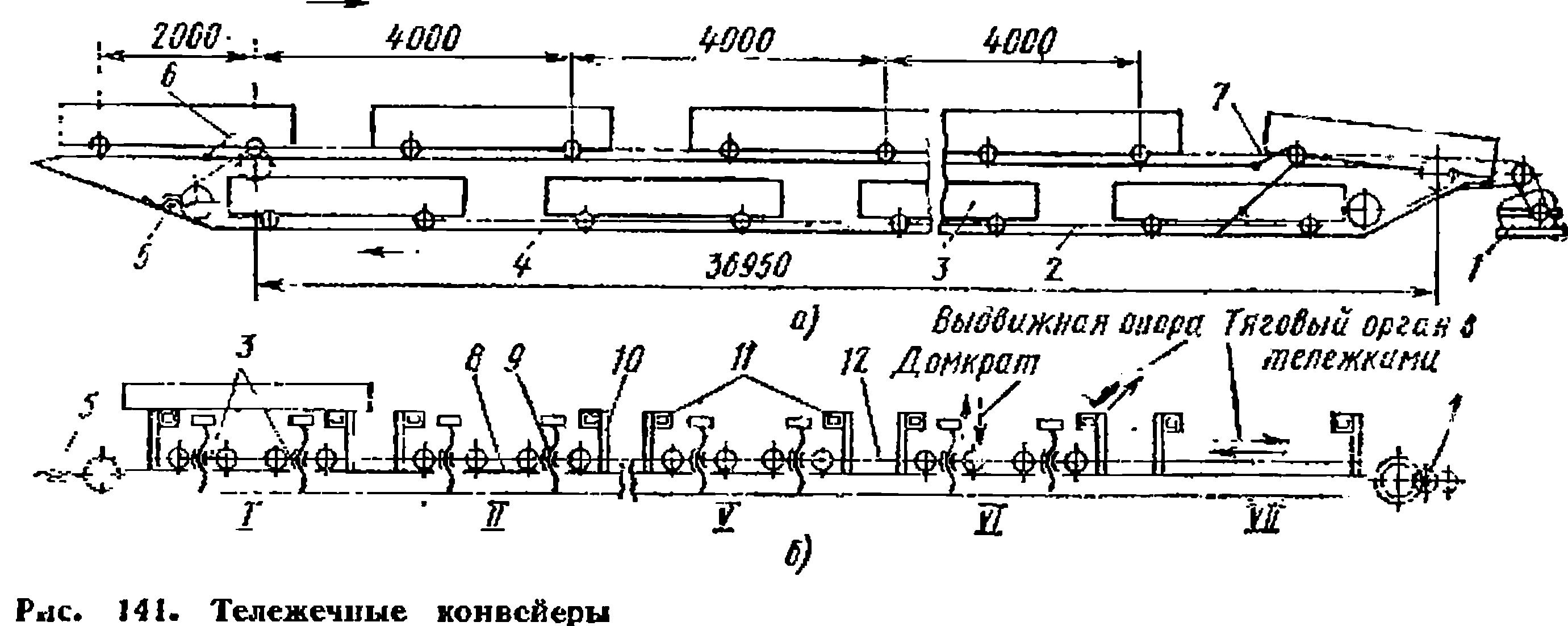

Тележечные конвейеры применяют для межоперационной транспортировки крупных изделии. Эти конвейеры подразделяют на вертикально-замкнутые и горизонтально-замкнутые. У первых обе ветви конвейер? расположены р однойвертикальной плоскости, они более компактны и занимают меньше места. Тележки на нижней ветви могут и опрокидываются, и не опрокидываться. У горизонтально-замкнутых конвейеров обе ветви расположены в одной горизонтальной плоскости. Эти конвейеры требуют большей производственной площади, их применение целесообразно в случаях, когда рабочие места могут быть расположены вдоль обеих ветвей.

В сборочно-сварочном производстве тележечные конвейеры могут найти широкое применение благодаря возможности размещения на тележках кондукторов, кантователей и других сборочно-сварочных приспособлений, что обеспечивает изготовление сварных изделий высокого качества, так как в продолжение всего процесса сборки и сварки изделие закреплено в одном приспособлении. Выбор схемы тележечного конвейера зависит от размеров и веса изделия, числа рабочих мест, наличия производственной площади, необходимого технологического оборудования.

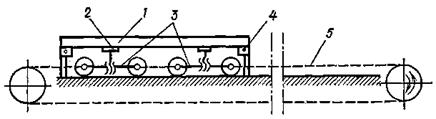

На рис. 141, а показана схема вертикально-замкнутого конвейера с неопрокидывающимися тележками, примененного в линии сборки и сварки клавишей соломотряса самоходного комбайна. Конвейер состоит из приводной 1 и натяжной 5 станций и направляющих 4, по которым передвигаются тележки 3. Передние оси всех тележек связаны между собой тяговой цепью 2. На тележках размещены сборочно-сварочные кондукторы, в которых закрепляют свариваемые изделия. Направляющие в головной и хвостовой частях конвейера имеют специальные откидные участки 6 и 7 для прохода колес тележек при переходе с рабочей ветви на холостую и обратно.

Пластинчатые и тележечные конвейеры могут иметь непрерывное и пульсирующее движение тягового органа. Тележечные конвейеры могут быть с шаговым движением. Примером такого конвейера может быть тележечный конвейер для транспортировки крупногабаритных изделий (рис. 141, б). Конвейер предназначен для липни сборки и сварки рам тепловозов.

Конвейер состоит из приводной 1 и натяжной 5 станций, рельсового пути 5, тележек 3 с домкратами 9 и стоек 10 с выдвижными опорами И. Бее тележки конвейера связаны тяговым органом 12 в единую линию. Свариваемые изделия устанавливают мостовым краном на выдвижные опоры стоек 1 позиции конвейера. Тележки с опущенными домкратами находятся на шести исходных позициях. По окончании технологической операции на первой позиции домкраты тележек поднимают изделие, выдвижные опоры стоек освобождаются и устанавливаются в нерабочее положение. После этого все тележки передвигаются на одну позицию и занимают позиции. II—VII. Затем опоры стоек устанавливаются вновь в рабочее положение, домкраты тележек опускаются, изделие укладывается на стойки. После опускания домкратов все тележки одновременно возвращаются на исходные позиции. Начинается следующий цикл обработки изделий.

Конвейер имеет два режима работы — автоматический и ручной. При автоматическом режиме работы управление конвейером производится диспетчером с центрального пульта управления. При ручном — управление каждой операцией (подъем домкратом тележек, передвижение тележек, выдвижение опор стоек) осуществляется соответствующими кнопками управления. При этом выдвижение опор и передвижение тележек осуществляется с помощью кнопок, установленных на пульте управления диспетчера, а подъем и опускание домкратов — кнопками, установленными на каждой тележке.

Разновидностью цепных конвейеров являются грузоведущие конвейеры, в которых тяговая цепь не связана постоянно с тележками, а толкает их специальными устройствами — кулачками. Цепь прокладывается обычно ь траншее ниже уровня пола, а тележки движутся по направляющим, закрепленным на полу, или непосредственно по полу. Грузоведущие конвейеры применяют для транспортировки тяжелых грузов, в том числе изделий па собственном колесном ходу. Их преимущество — отсутствие жесткой связи грузовой тележки с тяговой цепью, что дает возможность в любом месте конвейера остановить тележку, передать ее на другой конвейер и т. д., т. «и расширяет возможности автоматизации. Для расцепления тележки с цепью применяют устройства, отводящие толкающие кулачки, управляемые автоматически или оператором. Стандартные грузоведущие конвейеры предназначены для транспортировки грузов на стандартных прицепных тележках грузоподъемностью до 3,2 т (ГОСТ 15517—77).

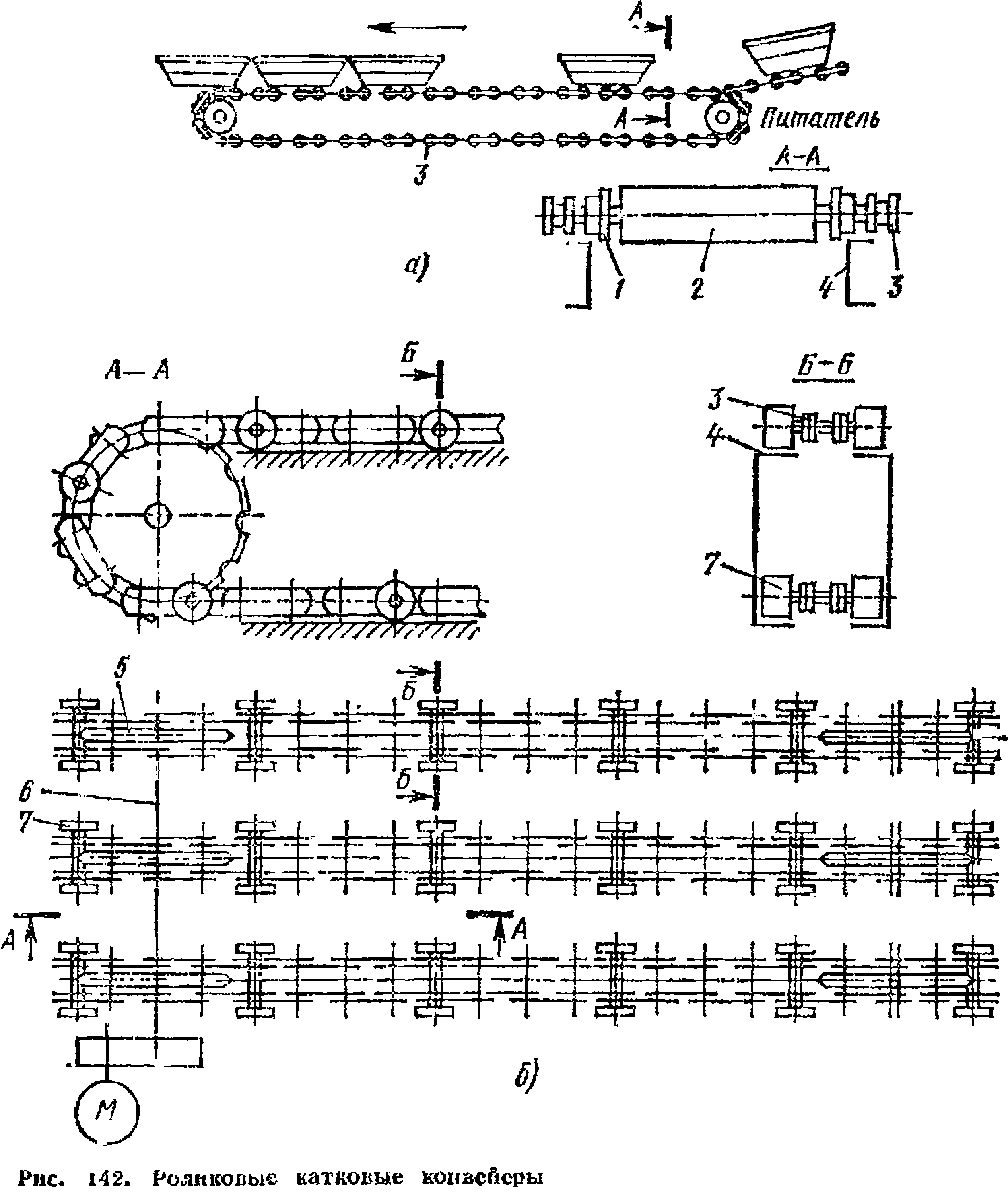

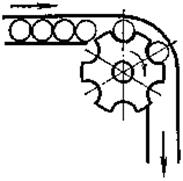

В катковых конвейерах тяговые цепи связаны с роликами-катками, передвигающимися по направляющим. На рис. 142, а изображен катковый конвейер, примененный на линии сварки автомобильных колес. Изделие находится на несущих роликах 2, расположенных между двумя тяговыми цепями 3. С обеих сторон от несущих роликов размешены ролики-катки 1, передвигающиеся по направляющим 4. Такой конвейер одновременно служит накопителем; изделие, находящееся на нем, передвигается до тех пор, пока не наткнется на препятствие, в том числе и на предыдущее изделие. В этом случае изделие останавливается, конвейер продолжает двигаться и несущие ролики свободно проворачиваются под изделием, не перегружая механизмов движущегося конвейера. Скорость движения конвейера 7,5 м/мин.

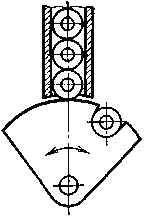

В катковых конвейерах опорные ролики могут быть и грузонесущими. При этом скорость груза в 2 раза больше скорости (тяговой цепи конвейера. Такие конвейеры, состоящие из нескольких тяговых целей 3, огибающих ведущие звездочки 5, снизанные общим приводным валом 6, применяют в поточных линиях сборки-сварки листовых полотнищ большой ширины в судостроительной промышленности (рис. 142, б). К цепям прикреплены несущие ролики-катки 7.

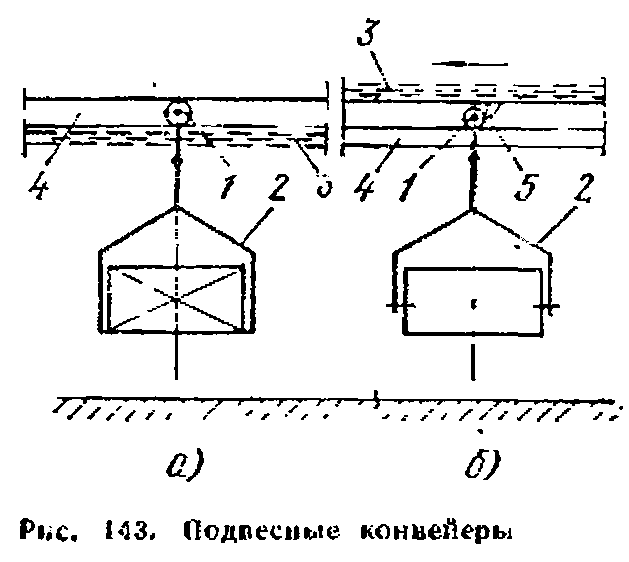

Подвесные конвейеры обеспечивают межоперационную и внутрицеховую транспортировку изделий при любом расположении рабочих мест, они получили широкое распространение во всех отраслях машиностроения,

особенно на заводах массового производства, в том числе в автомобилестроении.

Трасса подвесных конвейеров может проходить в любом направлении, изгибаясь не только в горизонтальной, но и в вертикальной плоскости. Подвесные конвейеры можно разделить на грузонесущие и грузотолкающие. В грузонесущем конвейере (рис. 143, б) тележки 2, передвигающиеся на роликах 1 по пути 4, связаны общей тяговой цепью 3.

В подвесных толкающих конвейерах ПТК (рис. 143, б) тяговая цепь 3 не связана жестко с тележками 2, а толкает их специальными устройствами — кулачками 5 (так же, как в грузоведущих напольных конвейерах). Тележки передвигаются на роликах 1 по подвесному пути 4. Эти конвейеры могут быть оборудованы системами автоматического адресования и управления. Подвесные конвейеры часто одновременно используют в качестве промежуточных межоперационных складов-накопителей. При этом хорошо используется верхняя часть пространственного объема цеха. Подвесные несущие конвейеры применяют для транспортировки грузов до 800 кг со скоростью до 20—25 м/мин, толкающие — для грузов до 2000 кг со скоростью до 10 м/мин.

Конвейеры без гибкого тягового органа. Роликовые конвейеры (рольганги) широко применяют для транспортировки изделий между рабочими местами, они могут быть как неприводными, так и приводными. Для успешной транспортировки изделия по роликам необходимо, чтобы шаг роликов (расстояние между осями) был в 3—4 раза меньше длины изделия. Роликовые конвейеры отличаются простотой и безотказностью в работе. Это обусловило их широкое применение в сварочном производстве. Основные параметры неприводных конвейеров с цилиндрическими роликами стандартизованы (ГОСТ 8324—71).

Роликовые конвейеры с цилиндрическими роликами применяют для транспортировки полотнищ, рам, балок и г. п, изделий с плоской опорной поверхностью.

По ГОСТ 20708—75 предусмотрены приводные конвейеры с роликами диаметром 40—159 мм, длиной 200—1200 мм, с расстоянием между роликами (шагом) 50—630 мм. Нагрузка на один ролик до 2000 кгс (20 кН).

Для транспортировки труб применяют желобчатые или призматические ролики. Ролики конвейеров устанавливают на шарикоподшипниках. По неприводным рольгангам изделия перемещаются вручную или под собственным весом. В последнем случае конвейеры располагают под небольшим углом к горизонту (уклон 2—3%). Наклонными обычно выполняют короткие участки конвейеров, находящиеся между соседними рабочими местами. В приводных конвейерах вращение роликов осуществляется электродвигателем через трансмиссионный вал с коническими передачами или с помощью цепных передач, а также индивидуальными электродвигателями, установленными непосредственно на каждом ролике. Последний способ обычно применяется в конвейерах для крупных изделий. Для лучшего сцепления с изделием, а также для уменьшения шума иногда используют обрезиненные ролики. Скорость приводных роликовых конвейеров — до 30 м/мин.

В поточных механизированных и автоматических линиях роликовые конвейеры состоят из отдельных секций с независимыми приводами. Благодаря атому они широко распространены в линиях с гибкой связью, когда требуется возможность независимого управления отдельными участками линии.

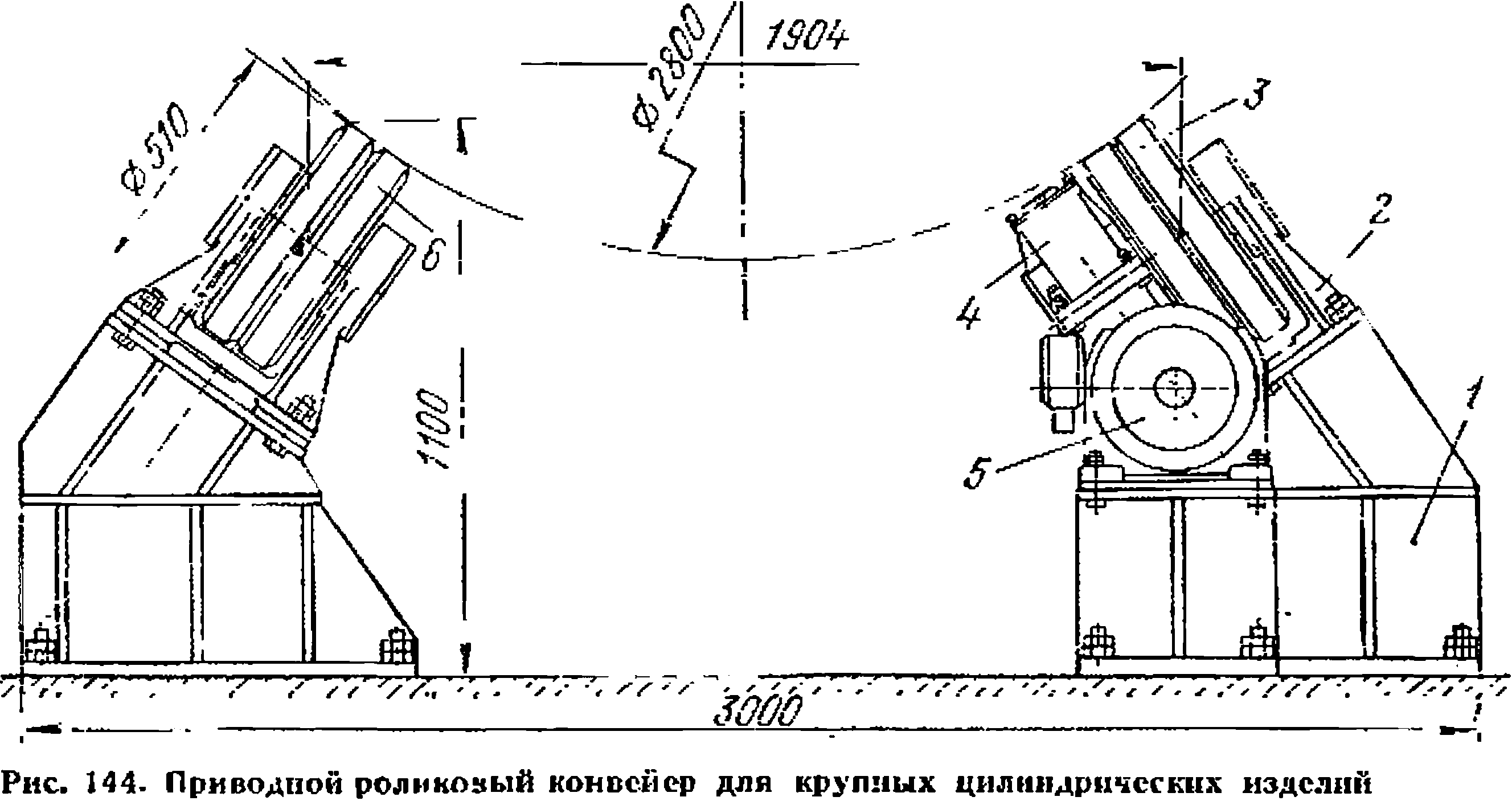

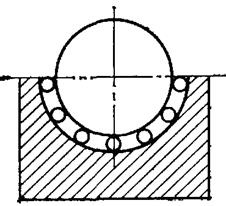

Специальный конвейер для крупных цилиндрических изделий изображен на рис. 144. Конвейер применяют в поточной линии сборки и сварки железнодорожных цистерн, он состоит из отдельно стоящих приводных 3 и неприводных 6 роликов с резиновыми шинами, причем против каждого приводного ролика установлен неприводной. Ролики закреплены па раме 1 в стойках 2. Приводной ролик вращается электродвигателем 5 мощностью 1 кВт через редуктор 4. Обечайки диаметром 2800 мм, длиной 9280 мм, массой 7300 кг передвигаются со скоростью 11,2 м/мин.

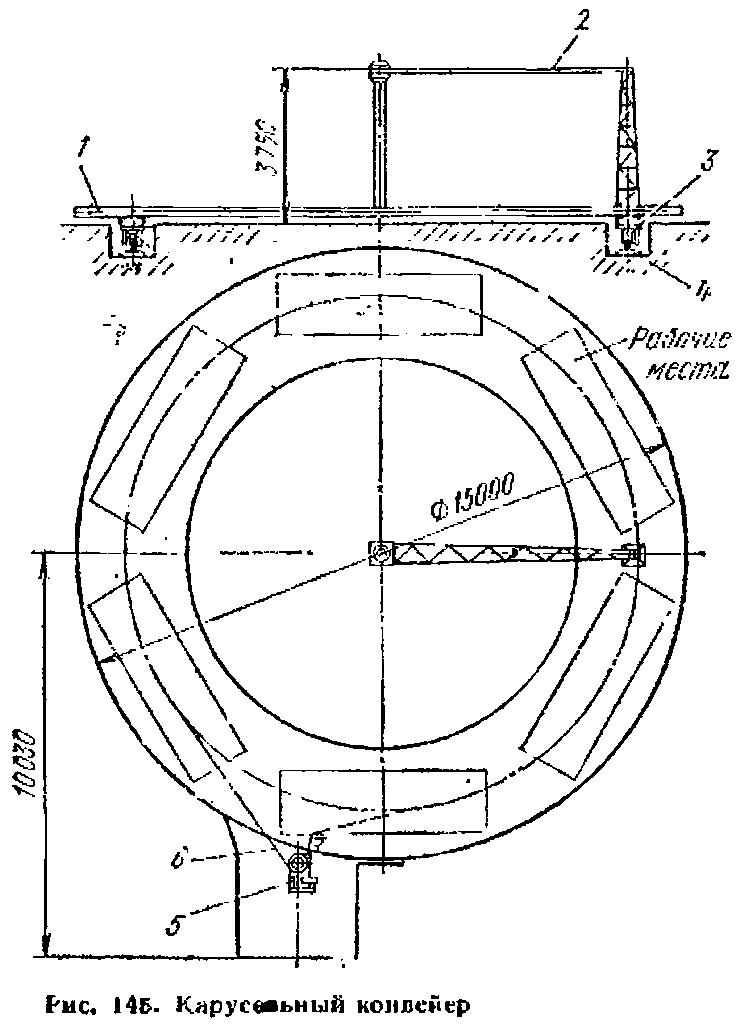

Значительно отличаются по своему конструктивному устройству от других конвейеров карусельные конвейеры (рис. 145), представляющие собой поворотный круг 1, вращающийся на опорных катках 3 по замкнутому рельсовому пути 4. Вращение круга осуществляется приводной станцией 5 через цепь 6, либо с помощью цевочного или шестеренчатого зацепления. На поворотном круге устанавливают сборочно-сварочные приспособления, в которых осуществляются все необходимые рабочие операции. Большим преимуществом карусельных конвейеров является возможность изготовления изделия без перестановки — в одном сборочно-сварочном приспособлении. Такой конвейер может быть легко оборудован пневматическими сборочными приспособлениям по вращающемуся воздухопроводу 2 через центральную ось. Сварочные аппараты подвешивают на круговом монорельсе над рабочими местами, а источники питания располагают внутри кольца поворотного круга. Конвейер может иметь как непрерывные, так и пульсирующее движения.

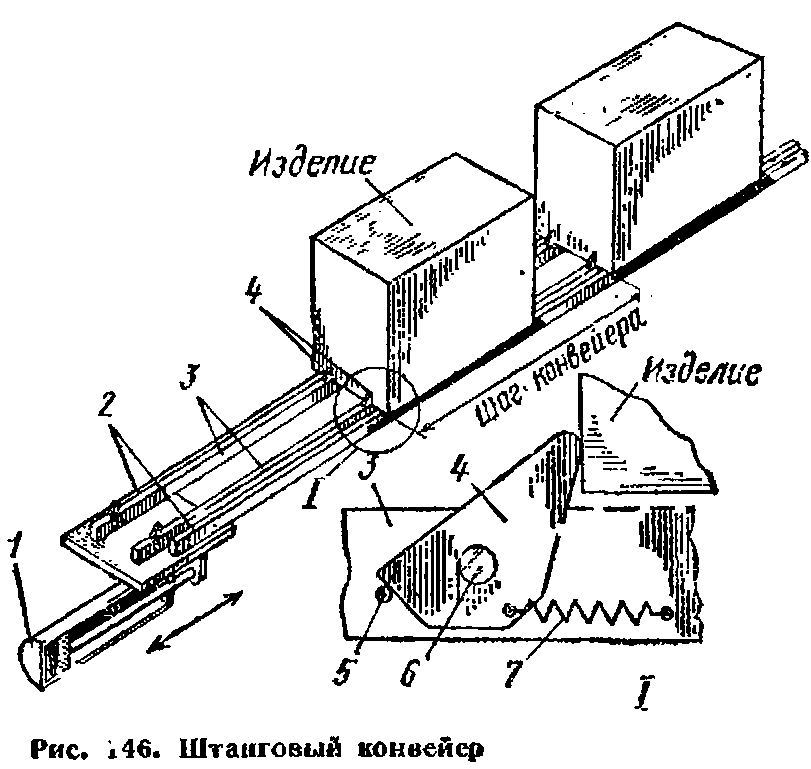

Для шагового перемещения изделий средних размеров в поточных линиях широко применяют штанговые конвейеры (рис. 146), состоящие из штанг 3, жестко связанных с приводным гидро- или пневмоцилиндром 1. На штангах через определенный шаг на осях 6 закреплены собачки 4, прижимаемые пружинами 7 к штифтам 5. Рядом со штангами находятся направляющие 2, на которых располагается изделие. При каждом ходе цилиндра штанги с выступающими собачками перемещают изделие на один шаг, равный ходу цилиндра. При обратном ходе собачки наталкиваются на расположенные сзади изделия и, опускаясь, свободно проходят под ними, после чего цикл повторяется.

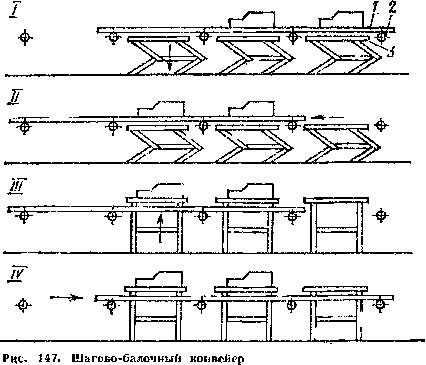

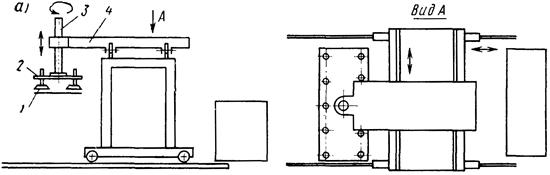

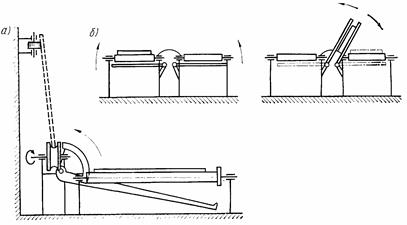

Для шагового перемещения крупных изделий до 7 т применяют шагово-балочные конвейеры (рис. 147), состоящие из двух связанных между собой горизонтальных балок 1, перемещающихся по опорным роликам 2, расположенным вдоль нескольких рабочих мест. Между балками на рабочих местах расположены подъемные столы 5.

Балки совершают периодические возвратно-поступательные движения на длину шага, равную расстоянию между соседними рабочими местами.

Перед передвижением балок подъемные столы опускаются ниже уровня балок и изделия оказываются на балках (положение I). В таком положении балки с изделиями передвигаются на шаг вперед (II). Затем, после остановки балок, подъемные столы поднимаются выше уровня балок, снимая при этом изделия (II). Во время технологической операции балки совершают обратный ход (IV), после чего столы опускаются и цикл повторяется. Привод движения балок может быть электрический и гидравлический; учитывая значительную величину перемещающихся масс и требование точной остановки изделия против установочных баз рабочего места, привод должен обеспечить плавное замедление в конце хода. Для уменьшения шума опорные ролики делают обрезиненными.

Такие конвейеры широко применяют в автомобильной промышленности, например, для сборки и сварки основных частей кузова легковых автомобилей.

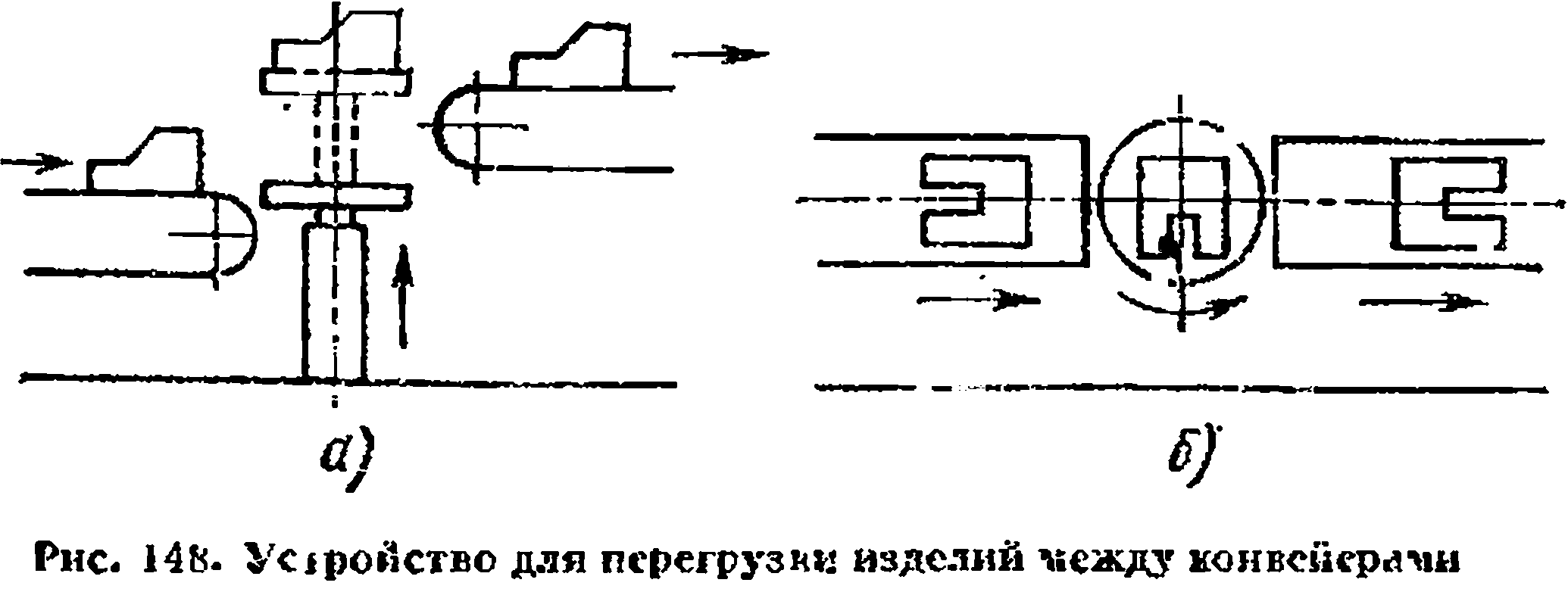

Для передачи изделий между конвейерами применяют подъемные и поворотные столы, кантователи, перегружатели, механические руки или автооператоры, перегружатели.

Подъемные столы (подъемники) используют для передачи изделий между смежными конвейерами, расположенными на разных уровнях (рис. 148, а). Подъем осуществляется обычно гидро- или пневмо цилиндром.

Поворотные столы (рис. 148, б) используют для поворота изделия в плане на заданный угол (до 180 е ). Поворот производится гидро-, пневмо- или электроприводом.

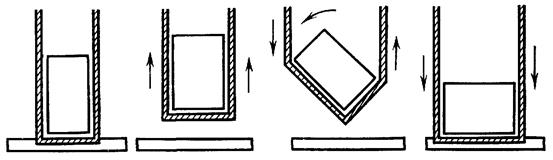

Кантователи осуществляют кантовку изделия на 90 или 180*. Кантователи могут иметь различную конструкцию, обычно используют кольцевые, рычажные и т. п. кантователи с гидро- или электроприводом, не требующие крепления изделий.

Механические руки или автооператоры в последнее время получили широкое распространение не только для передачи изделий между конвейерами, по и для загрузки и разгрузки конвейеров, для передачи изделий с конвейеров на рабочие места и обратно.

Перегружатели по назначению аналогичны механическим рукам и представляющие собой захватное устройство с механизмом подъема, закрепленным на тележке, передвигающейся по монорельсу, расположенному между обслуживаемыми позициями. Е качестве захватного устройства используют механические захваты или электромагниты, в качестве механизма подъема и передвижения — электротали. Так же, как и автооператоры, перегружатели могут быть автоматизированы.

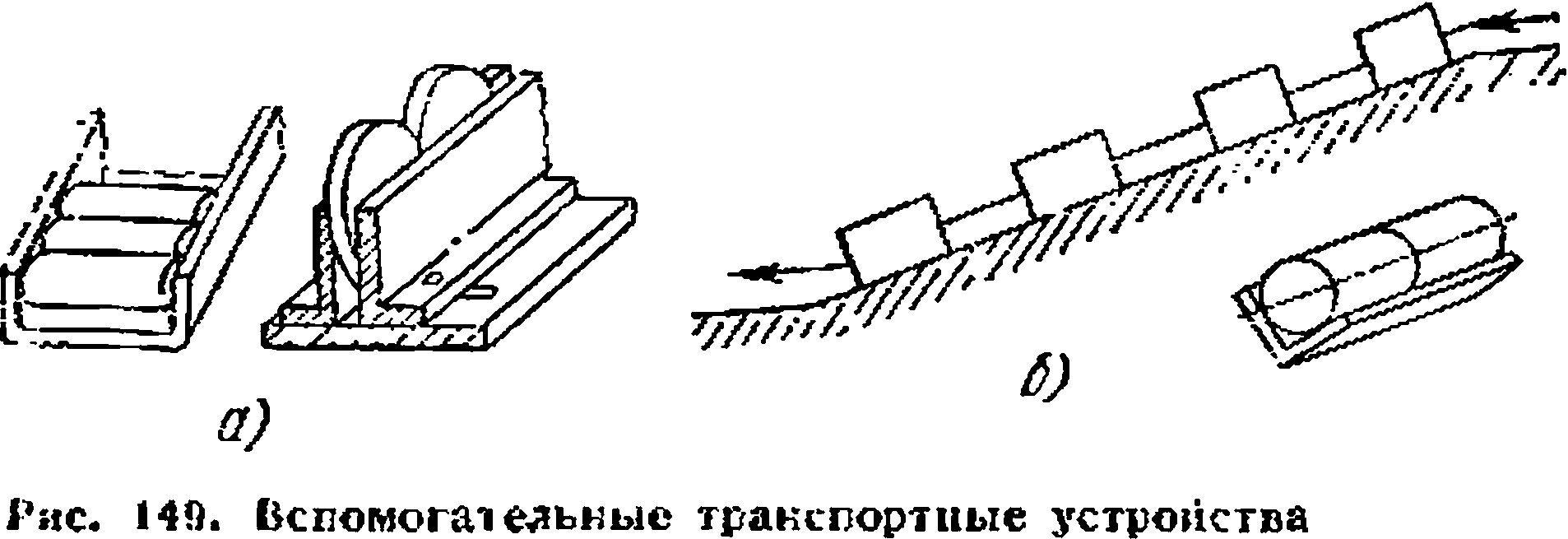

Для передачи небольших изделий на коротких участках под собственным весом применяются с каты (рис. 149, а) и склизы (рис. 149, б), представляющие собой наклонные секции неприводных рольгангов или наклонные плоскости и желоба.

Транспортирующие механизмы

В производстве сварных конструкций рациональное выполнение транспортных операций приобретает все большее значение, поскольку при недостаточном внимании к их механизации затраты труда могут оказаться даже больше, чем наоперации сварки. Кроме того, погрузочно-разгрузочные работы относятся к категории тяжелых, в особенности если масса груза превышает 20 – 25 кг.

Эффективное использование транспортирующих устройств достигается, когда они соответствуют характеру производства, типу выпускаемых изделий, их размерам, массе и т.д.

В мелкосерийном производстве транспортирование заготовок, деталей, узлов и готовых изделий осуществляют главным образом с помощью мостовых кранов, автопогрузчиков и самоходных тележек.Длительность закрепления и освобождения листовых элементов при использовании кранов сокращают применением специализированных захватов. Листовые элементы большой длины приходится зачаливать в нескольких точках. Для этого используют жесткую траверсу с несколькими захватами, подвешенными на тросе с уравнительными блоками.

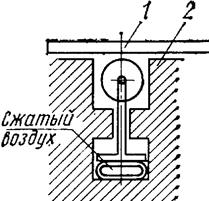

Для плоских деталей эффективно использование вакуумных захватов, длительность захватывания измеряется секундами. Вакуум (обычно не более 10–50 кПа) создают с помощью инжектора от сети сжатого воздуха или вакуумным насосом. Вакуумные захваты (рисунок 31) непригодны при отсутствии сплошности захватываемой поверхности, но зато имеют меньшую массу, могут захватывать один (верхний) лист, поворачивать лист из горизонтального положения в вертикальное, безопасны в работе. Двукратный запас их грузоподъемности обеспечивает удержание груза после выключения насоса в течение нескольких минут. Это выгодно отличает их отэлектромагнитных захватов.

|

|

| 1 – захват, 2 – траверса, 3 – поворотная колонна, 4 – тележка Рисунок 31 – Схемы самоходных порталов |

Самоходные порталы дополняют крановое оборудование, они удобны для подачи листовых заготовок и деталей с промежуточного склада к рабочему месту, а иногда и для манипулирования деталью. Конструктивная схема такого портала показана на рисунке 31, а. Контейнеры с заготовками подают мостовым краном и устанавливают между рельсами портала. Иногда листоукладчик перемещают по эстакаде (рисунок 31, б).

Для кантовки крупных изделий или узлов используют четырехкрюковой мостовой кран или четырехстоечный кантователь (рисунок 32). После подъема узла поворот осуществляют, опуская одну пару крюков при одновременном подъеме второй пары (рисунок 32, в).

б – кантователи, б – последовательность положений при кантовке

Рисунок 32 – Кантовка изделий

Роликовые конвейеры могут быть приводные и неприводные. Неприводные роликовые конвейеры нередко устанавливают с небольшим (1,5 - 3°) наклоном. В этом случае грузы движутся под действием составляющей силы тяжести. Для перемещения листов и полотнищ используют подъемные ролики, приподнимающие полотнище 1 над поверхностью сборочного или сварочного стенда 2 (рисунок 33, а). Заготовку перемещают с помощью тягового элемента. Для разворота листа, например для подачи его под углом к гильотинным ножницам, используют дисковые ролики на поворотных опорах или шаровые опоры (рисунок 33, б).

1 – полотнище, 2 – стенд

Рисунок 33 – Опоры для перемещения листов

Перегрузку листовых элементов на параллельный конвейер с одновременной кантовкой на 90° осуществляют, как показано на рисунок 34, а,а на 180° — как на рисунок 34, б.

а – схемы, б – устройство

Рисунок 34 – Перегрузочные устройства

Тележечные конвейерыс непрерывным движением используют впоточных линиях очистки, сушки, окраски и т. д. В сборочно-сварочных линиях тележечные конвейеры периодически останавливаются. Тележки нередко оснащают зажимными или кантующими устройствами, чтобы сократить время на закрепление и установку детали в нужное положение на каждой позиции.

Подвесные конвейерыполучили широкое распространение как основное транспортирующее устройство современных предприятий серийного и массового производства. Размеры транспортируемых грузов колеблются от нескольких миллиметров до 12 м, масса — от долей килограмма до 8 т. Достоинствами подвесных конвейеров являются пространственность трассы, доступность изделия со всех сторон, экономия производственной площади. Нередко одновременно с транспортированием изделия могут проходить различные технологические операции: мойку, очистку, сушку, окраску, термообработку.

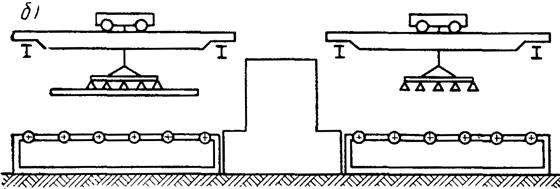

Для передачи деталей или узлов с одной позиции на другую в поточной, а еще чаще в автоматической линии широко используют шаговые конвейеры.В конвейерах этого типа детали или узлы на размер шага перемещают устройства, совершающие возвратно-поступательное движение (сцеп тележек, штанга или рамка). Движение задается либо гибким тяговым элементом с приводом от электромотора, либо силовым цилиндром (гидравлическим или пневматическим), либо от электромотора через передачу шестерня — рейка. Пример шагового конвейера показан на рисунке 35. Все тележки связаны с канатом, задающим возвратно-поступательное движение. На первое рабочее место линии изделие 1 подают мостовым краном. После завершения работ на всех рабочих местах линии домкраты 2 каждой пары тележек 3 приподнимают раму над опорами 4 и тяговым канатом 5 передвигают на соседнее рабочее место. Рамы опускают на опоры, а тележки возвращают в исходное положение.

1 – изделие, 2 – домкраты, 3 –пара тележек, 4 – опоры, 5 – тяговый канат

Рисунок 35 – Схема тележечного шагового конвейера с домкратами

Для подачи деталей на шаговый конвейер по 1 шт. в ориентированном положении используют загрузочные устройства. Загрузочное устройстводолжно иметь накопитель для хранения запаса заготовок и механизм для отделения от всей массы одной заготовки для подачи ее в рабочую зону. Накопители бывают магазинные и бункерные. В магазинных накопителях (рисунок 36) заготовки ориентируются и укладываются заранее.

Рисунок 36 – Схемы магазинных накопителей с отсекателями барабанного типа

Недостатком магазинных устройств является необходимость укладки заготовок с требуемой их ориентацией, выполняемой обычно вручную.

В бункерные накопители заготовки загружают навалом. Автоматическая их ориентация исключает ручную операцию укладки заготовок в определенном положении, в несколько раз уменьшая время на загрузку заготовок по сравнению с магазинными устройствами. Бункерные устройства способны обеспечить питание самого производительного оборудования. Различают бункерные устройства с захватными механизмами и без них. В устройствах первой группы захват заготовок осуществляется с помощью механических перемещений штырей, крюков, шиберов. Так, на рисунок 37 из бункера 1 заготовки сферической формы подаются толкателем 2 на лоток 3,где они задерживаются упором 5и располагаются в один ряд. Отсюда питатель 4 выдает заготовки поштучно. В этом устройстве лоток 3 с питателем 4 работают как самостоятельное загрузочное устройство магазинного типа.

Рисунок 37 – Схема бункерного устройства с захватным механизмом

3.4. Транспортные операции в сварочном производстве

3.4.1. Особенности выполнения транспортных операций в зависимости от серийности производства

В процессе изготовления сварных конструкций связь между отдельными операциями и переходными (или рабочими местами) осуществляется подъемно-транспортными средствами. Рациональное выполнение транспортных операций имеет большое значение, т.к. при недостаточном внимании к их механизации затраты труда могут быть больше, чем на операции сварки. Погрузочно-разгрузочные работы относятся к категории тяжелых (более 20–25 кг).

Подъемно-транспортное оборудование подразделяется на две группы: грузоподъемное и транспортирующее.

В качестве универсального подъемно-транспортного оборудования в едином и серийном производстве применяются мостовые краны, кран-балки, электрокары и др., а также местные устройства в виде консольных, портальных кранов передвижных и стационарных.

Мостовой кран – подъемный кран, предназначенный для подъема, опускания и горизонтального перемещения груза. Состоит он из мостового пролетного строения или балки, снабженных концевыми балками с ходовыми тележками, передвигающимися по рельсам, уложенным на подкрановые балки. Грузовая тележка перемещается вдоль пролетного строения. Используют как основное подъемно-транспортное средство в цехах. Грузоподъемность 5–450 т.

Мостовые краны, получившие наибольшее распространение, делятся на одно- и двухбалочные. В однобалочных кранах вместо тележки применяется электроталь грузоподъемностью 1–5 тс.

Двухбалочные грузоподъемностью 5–450 тс применяются в цеховых пролетах шириной 10,5–32 м. Краны грузоподъемностью 16 тс и более оснащены двумя независимыми механизмами подъема – главным и вспомогательным.

Оптимальная площадь обслуживания одним мостовым краном до 2500 м 2 (в цеховых складах). Часто на заготовительных участках, складах применяют мостовые краны с двумя тележками по 10 тс каждая, на сборке и сварке используются краны грузоподъемностью 20 тс и выше.

В цехах тяжелого машиностроения при выпуске тяжелых конструкций 200–250 тс устанавливают краны грузоподъемностью 150 тс (в расчете на совместную работу двух кранов с траверсой).

Велосипедные краны (консольные) передвигаются вдоль стены по двум рельсам (один – на полу, другой на стене или колоннах).

Для обслуживания отдельных рабочих мест применяют стационарные поворотные краны (консольные), расположенные у колонны (стены) или свободностоящие краны с переменным или постоянным вылетом, в том числе шарнирные (с ломающейся стрелой). Они обслуживают площадь в радиусе от 1,5 до 4 метров.

Транспортировка малогабаритных деталей и сварных узлов осуществляется электрокарами и аккумуляторными погрузчиками, грузоподъемностью 0,5–5тс.

По типу транспортные связи между позициями подразделяются на линии с жесткой связью – без заделов и гибкой связью – с заделами между позициями. В зависимости от типа межоперационного транспорта линии бывают с универсальным транспортом, со специализированным шаговым транспортом, с распределительным конвейером, с конвейером толкающего типа, роторного типа.

3.4.2. Грузозахватные устройства

В зависимости от формы, размеров и веса поднимаемых грузов применяют различные конструкции грузозахватных приспособлений: для листов, обечаек, труб и т.д. По способу удержания груза приспособления подразделяются на охватывающие и поддерживающие – петли, поддоны, скобы и т.д.; защемляющие груз и удерживающие его трением – эксцентриковые и клещевые захваты; притягивающие груз – электромагнитные и вакуумные захватывающие устройства. Вакуумные захваты бывают переносные – одночашечные и двухчашечные. Грузоподъемность в горизонтальном положении чаш – 200 ктс, а при вертикальном – 100 ктс, переносного – 10 ктс. Применяемый вакуум – 400–500 мм рт. столба.

Эксцентриковые захваты применяются для транспортировки листов в горизонтальном положении. Они бывают горизонтальные и вертикальные и предназначены для транспортировки листов δ = 6–36 мм и весом до 1,5 тс.

Электромагнитный захват подвешивается к крану и предназначен для транспортировки листов весом до 250 кГс. Магниты захвата питаются от трансформатора или выпрямителя, установленного на кране.

Для транспортировки полотнищ используются и траверсы с захватами - эксцентриковыми или электромагнитными. Они состоят из сварной балки, направляющих, уравнительных блоков и цепей с захватами. С помощью блоков балка подвешена к мостовому крану.

Для транспортировки грузов цилиндрической формы применяются поддерживающие приспособления, которые легко подводятся под изделие.

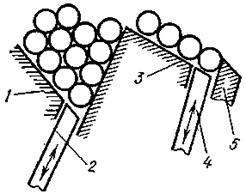

Простые скобы грузоподъемностью до 20 тс предназначены для транспортировки коротких обечаек (рис 3.7а).

Рисунок 3.7. Захваты для деталей (обечаек)

При транспортировке обечаек захват заводят с торцевой стороны изделия. Грузоподъемность – 40 тс. Находят применение траверсы с поворотными рычагами. На строительстве магистральных трубопроводов широко применяют захваты для труб (рис. 3.7б).

Читайте также: