Ванна для сварки рельс

Для укрепления бетона используется металлическая арматура разного размера. Надежность фундаментных и несущих стеновых конструкций, тоннелей, мостовых опор обеспечивают каркасы из арматуры. Они заливаются строительной смесью на основе цемента, образуя железобетон. Существуют различные технологии соединения стальных прутков.

Самым надежным и часто применимым считается ванная сварка, получаемый этим методом шов способен выдержать большие статические и динамические нагрузки без нарушения целостности структуры, отвечает высоким требованиям ГОСТ 14098, действующим в гражданском строительстве. Сваркой ванным способом соединяют рельсы, толстостенный легированный прокат. Этот высокотемпературный метод стыковки металла используют во многих отраслях.

Способы соединения арматуры

В строительстве существует несколько технологий получения сплошного арматурного прутка.

Механический способ соединения стыков предусматривает применение прессованных муфт или отрезков трубы. Для фиксации стыка методом обжима применяется гидравлический пресс. Для ускорения процесса изготавливают муфты с перегородкой, ее просто надевают на пруток, в другой конец вставляют следующий. Вес конструкции, металлоемкость железобетона при таком методе крепления арматурных прутков возрастает. Муфты необходимо выбирать по типоразмеру арматурного стержня, для пресса под каждый размер делается сменный штамп.

Стальные прутки классов А400 и АIII крепят между собой внахлест с помощью специальных лапок, используют вязальную проволоку, стандартные крючки. Механический метод стыковки применяют только потому, что прутки этих марок нельзя сваривать.

Среди высокотемпературных методов получения неразъемных стыков самым надежным считается сварка арматуры ванным способом. В процессе формирования соединения не образуется продольных трещин, характерных для многошовной сварки. Технология горячей стыковки с использованием накладки для сварки арматуры металлозатратная, расходы на материалы увеличиваются на 5-7 %. При сваривании стержней встык образуется слишком хрупкое соединение, которое не обладает нужной прочностью.

Принцип сварки ванным способом

Метод сварки ванным способом применяют для металлических полос с сечением до 50 мм, крепления толстостенных фланцев, стыковки прутков. Диапазон диаметра арматуры – от 20 мм до 10 см.

Классификация ванной сварки:

- дуговая ручная с размещением выпусков в стальной скобе;

- полуавтоматическая, сварочная ванна формируется в керамической форме, в этом случае исключаются затраты на накладки, экономятся электроды, формируется аккуратный стык;

- ванно-шлаковая, для нее используется формочка из медесодержащих сплавов.

При возведении металлических каркасов железобетонных фундаментов, несущих стен, туннелей, опор стыковку арматуры чаще производят ручным методом. Что это такое с точки зрения технологии: принудительное формирование плотного шва в месте стыка двух стержней.

При ванной сварке создается необходимый запас прочности прутка по всей длине каркаса. Соединение устойчиво на изгиб, кручение. Смещение осей соединяемых стержней не превышает 5% их диаметра.

Достоинства

В сравнении с другими технологиями высокотемпературной стыковки арматуры, ванный метод имеет ряд преимуществ:

- метод применим для неподвижных частей металлоконструкций, нет необходимости их поворачивать для создания соединения по всей поверхности;

- в процессе расплава происходит равномерный, а не точечный разогрев прутков;

- диагностику шва можно производить доступным гамма-лучевым методом;

- для работы используется обычное сварочное оборудование;

- в результате сварки образуется качественное соединение;

- затраты на расходные материалы минимальные – стальная форма служит дополнительным ребром жесткости;

- подобрать формы под размер прутка достаточно просто, они выпускаются в широком ассортименте.

Недостатки

Особенностью выполнения ванной сварки является соблюдение непрерывности процесса. Необходимо следить, чтобы разогрев охватывал всю зону контакта. Ванный метод требует профессиональной подготовки. Еще один минус – использовать стальную форму можно только один раз. Медные ванночки многоразовые, но они дорогие. К недостаткам также относят обязательный подготовительный этап, он увеличивает временные затраты.

Ванночки для сварки

Они бывают литые и штампованные, их делают из стали или медных сплавов. По стоимости они несопоставимы, медные намного дороже. Принцип их использования одинаковый: они должны удерживать расплав, образуемый в зоне стыка, от растекания. По форме это сегмент цилиндра, охватывающий до ¾ поверхности прутка. Используются многоразовые и одноразовые ванночки для сварки арматуры. При соединении арматуры чаще применяются металлические формы. Они создают дополнительный резерв прочности металлоконструкций по всей длине, считаются расходным материалом. Медные сплавы долговечные. Допускается использование ванной из цветных металлов до 150 сварок.

Процесс ванной сварки

Для сварочного процесса потребуется:

- однофазный или трехфазный аппарат на 220 вольт;

- ванночка или форма для образования шва;

- баллон с инертным газом для создания защитной среды в случае соединения легко окисляемых сплавов;

- от 1 до 4 двухмиллиметровых электродов на одну ванну в зависимости от толщины прутка;

- щиток и другие средства индивидуальной защиты сварщика.

Основные этапы технологического процесса:

- к пруткам в зоне соединения прихватывается стальная скоба;

- под воздействием дуговой волны в сварочной ванне электрод формирует зону расплава;

- концы прутка расплавляются, образуется однородная жидкая структура;

- при охлаждении идет процесс кристаллизации сварочной ванны, получается шов.

Сварочная ванна формируется в любом положении стержней арматуры. Для горизонтальных соединений в качестве скобы используются металлические накладки. Вертикальные стыки свариваются с применением штампованной формы. Её крепят на нижний стержень. Электродом, совершая вертикальные движения, заполняют зазор, наполняют расплавом ванну. Для выпуска шлака форму прожигают, затем отверстие заваривают. Наплыв должен закрывать концы стальных стержней.

Технология сварки предполагает предварительную подготовку поверхностей. Железными щетками концы стальной арматуры следует очищать от ржавчины, грязи и пыли. От чистоты поверхности зависит прочность сварного соединения.

Минимальная длина выпуска стержней – 30 мм. В этой зоне формируется соединение. Максимальный размер зазора кратен толщине электрода. Он не должен превышать 1,5 диаметра. Стержни в сварной ванночке или форме располагаются соосно.

Особенности метода и область применения

При сварке ванным способом образуются шлаковые соединения. Концы прутков образуют с расплавленным электродом однородный сплав, отличающийся по химическому составу от образующих элементов. Шлак служит защитой расплава от окисления воздухом. Для низкоуглеродистых сталей при сварке используется инертный газ, в этом случае шлак активнее пузырится. Корка на шве – хороший показатель прочного соединения. Он легко убирается при постукивании.

Еще одной особенность сварки считается положение электрода в процессе работы: он не должен стоять неподвижно, им совершают колебательные движения, заползая на кромки стыка, чтобы расплав равномерно заполнял ванночку.

Метод применяется во многих отраслях, где требуются прочные соединения металлических деталей толщиной свыше 20 мм. Максимальный размер свариваемого арматурного прутка 100 мм. Массивные железобетонные объекты требуют мощных каркасных конструкций.

Ванным способом удобно варить тавровые балки, сложный профиль. Для формирования зазора нужного размера используют зажимные кондукторы, они фиксируют скрепляемые части в нужном положении. Этот метод соединения металла находит широкое применение:

- в гражданском, промышленном и оборонном строительстве;

- машиностроении при создании движущихся узлов, работающих под нагрузкой;

- нефтедобывающей отрасли;

- горнорудной промышлености;

- в сфере железнодорожного транспорта,

- промышленных предприятиях.

Обладая определенными навыками, имея сварочное оборудование, стыковое соединение металлических элементов можно сделать самостоятельно. Для этого применяются типовые электроды, ванночку нужной формы можно изготовить из медной пластины.

Технология и способы сварки железнодорожных рельсов

Отдельные элементы ВСП необходимо надежно соединять между собой. И сегодня мы рассмотрим классическое решение по созданию единой магистрали – в фокусе внимания сварка железнодорожных рельсов: она выигрывает у сборной технологии, так как не дает стыков, снижающих скорость перемещения транспорта. Поэтому подробно разберемся, какими методами ее можно осуществлять и что за особенности есть у каждого из них. На основе этого вы сможете определить, чем воспользоваться в случае с вашей ЖД-линией.

Общие сведения

Этот вид обеспечения целостности полотна известен и применяется уже очень давно, пользуется стабильной популярностью и считается классическим решением, но до сих пор ведутся работы по его совершенствованию. Периодически внедряются инновационные решения, призванные убыстрить сварку, а также удешевить ее без ухудшения конечного результата.

Почему до сих пор нет какой-то единой технологии, которая была бы оптимальной? Потому что есть ограничения, возникающие при производстве рельсов: их специально делают из высокопрочных металлов, чтобы они дольше служили. И чем надежнее элемент ВСП, тем хуже он поддается контролируемому нагреву и пластическому деформированию.

Если же повысить твердость прокатного изделия сверх меры, его будет сложнее соединить с такими же конструкциями, укладываемыми в колею. Поэтому и производители двутавровых балок не экспериментируют, и ответственные подрядчики, привыкшие делать магистрали на совесть, придерживаются четко установленных стандартов, в частности, ГОСТа 103-76.

Свойства свариваемости

Решить описанную выше проблему, то есть обеспечить высокое качество стыка при сравнительно малых затратах времени и сил, позволяет правильный выбор электродов. Хорошие варианты (из тех, что постоянно есть в продаже и стоят сравнительно недорого) – это УОНИ из серий 13/45 и 13/55, которые подходят даже для ответственных объектов или усиленных конструкций.

Хотя еще важнее правильно выбрать метод и в процессе его реализации придерживаться норм и требований, прописанных в межгосударственном стандарте 103-76. Это позволит упростить работы, которые и так проводятся с не самыми благоприятными исходными данными.

Особенности сварки рельсовых стыков

Мы уже выяснили, что профили для укладки в колею выполняют из особо прочного металла, а именно из высокоуглеродистой стали. Это материал, у которого есть своя специфика термообработки: превышение температуры воздействия обернется внутренними напряжениями, появлением трещин и других мелких дефектов, способных стать причиной аварии.

Чтобы обеспечить достаточное качество шва и одновременно минимизировать вероятность возникновения микроповреждений, при соединении двух элементов ВСП необходимо соблюдать следующие правила:

Пользоваться именно профессиональным оборудованием – как наиболее точным, производительным и безопасным в своем классе.

Ответственно подойти к покупке расходников (мы уже упоминали о важности тех же электродов).

В обязательном порядке применять флюсы (там, где они необходимы) и другие вспомогательные средства припоя.

Придерживаться оптимального режима работы, выбранного ранее (особенности каждого мы еще рассмотрим).

Уделить внимание постобработке шва, а дальше проверить его соответствующими приборами на предмет целостности.

В процессе эксплуатации колеи сварные плети необходимо периодически осматривать на предмет микроповреждений, чтобы своевременно предупредить более значительные разрушения.

Виды рельсов

Химический сплав металлоконструкции, укладываемой на шпалы, играет важную роль. Согласно ГОСТам, он должен быть строго определенным для каждого профиля, и следующая таблица поможет понять, что же используется.

Как сваривают рельсы

Монтаж железнодорожных магистралей проводится двумя методами: сборным и сварным. Второй предпочтительнее, потому что сборные стыки снижают скорость движения подвижного состава. Сварка рельсов производится несколькими методами. При выборе способа монтажа бесстыковых линий учитывают свариваемость материала и стоимость работ. Наиболее распространенные: контактная и алюмотермитная сварка, есть и другие виды. О каждом стоит сказать отдельно. Стыки варят с использованием специального оборудования.

Особенности сваривания рельсов

Железнодорожный профиль производят из высокоуглеродистых сталей, характеризующихся плохой свариваемостью. При термической обработке на металле образуются трещины, возникают внутренние напряжения. При сварке рельсовых плетей такое недопустимо, дефекты полотна могут стать причиной аварии.

Для работы необходимо:

- профессиональное оборудование;

- качественные расходные материалы;

- контрольные приборы, проверяющие целостность шва.

Для образования прочного соединения толстостенные балки необходимо проваривать на всю глубину. После сварки стыка необходимо выровнять поверхность, чтобы шов не разрушался.

Виды рельсов

Для выбора способа сварки учитывают химический состав сплава. Для каждого вида профилей ГОСТом определены марки стали.

Способы сварки рельсовых стыков

При выборе технологии учитывают свариваемость сталей, их текучесть, пластичность. Немаловажный фактор – трудозатраты, стоимость оборудования. С учетом всех составляющих решают, как сваривать рельсы.

Для заделки стыков используют следующие технологии:

- электродуговую;

- электроконтактную;

- алюмотермитную;

- газопрессовую.

На предприятиях чаще используют термитную сварку рельсов, реже контактную. У каждой технологии есть преимущества.

Электродуговой

Сварка рельсов с использованием электродов используется для стыков и плетей. Ванным способом удается получить прочное соединение. Концы укладывают на небольшом возвышении над полотном с зазором 14–16 мм в специальную ванночку, удерживающую расплав. В стык вертикально помещается электрод диаметром 5 или 6 мм. При подаче высокочастотного переменного или постоянного тока прямой полярности мощностью 300–350 ампер в зависмости от толщины профиля, расплав постепенно заполняет весь стык. Диффузионный слой создается по всему сечению. Для сварки рельсов используют электроды с основным видом покрытия:

- отечественные УОНИ 13/45 и УОНИ 13/55,

- японские LB 52U.

Их предварительно прокаливают: в течение 2 часов выдерживают при температуре 180 – 230°С.

Достоинства электродуговой сварки:

- не нужно использовать флюс, обмазка создает слой шлака над ванной, он препятствует окислению;

- не требуется предварительной разделки торцов;

- для образования плотного соединения не нужно дополнительно прикладывать усилий;

- доступность, в качестве генератора тока используют трансформаторы, выпрямители и профессиональные инверторы.

После охлаждения ванны стык зачищают, снимают окалину, выравнивают поверхность головки рельса.

Термитный

Метод основан на способности алюминия восстанавливать окись железа с большим выделением тепла. Сварку рельсов по алюмотермитной технологии освоили больше века назад. При поджоге термита в рабочей зоне создается температура от 1200 до 2000°С в зависимости от химического состава сплава. Восстановленное железо затекает в форму, по профилю совпадающую с рельсом.

В термит помимо оксида железа и алюминия входят легирующие добавки, небольшие кусочки металла (они затормаживают химический процесс). Шлак, образующийся при расплаве, всплывает, его удаляют после охлаждения металла.

Самое главное преимущество метода – высокая скорость термитной сварки рельсов. Он применяется для закаленных и холоднокатаных балок. Его используют при монтаже магистральных железнодорожных линий и плетей.

Газопрессовый

Сварку рельсовых стыков этим методом проводят на пластичных сталях. Температура в зоне стыка концов повышается за счет энергии сдвига. Она выделяется при высоком давлении. Образуется качественное соединение за счет однородности диффузного слоя. Для плотной стыковки рельсов торец прорезают рельсорезом. Металл консервируют 4-хлористым углеродом или дихлорэтаном, под составом металл не окисляется. Стык нагревают до температуры вязкости, под 10–15-тонным давлением гидропресса слои сдвигаются, торцы плавятся, образуется диффузный слой.

Главные достоинства газопрессового метода:

- однородность химического состава;

- отсутствие окалины, процесс протекает внутри профиля;

- возможность соединяться профиль любой конфигурации и толщины.

Электроконтактный

Автоматная технология основана на нагреве стыка за счет пронизывающей электродуги, возникающей под воздействием высоких токов небольшого напряжения. Электроконтактная сварка проводится самоходными комплексами МСГР-500, МС-5002, К-190 непосредственно в месте укладки или с небольшим смещением ветки. Для разного вида рельсового профиля используют сменные контактные головки. Работу проводят методом непрерывного оплавления или импульсным прогревом рельсов.

Контроль качества рельсовых стыков

От прочности соединений зависит безопасность движения, поэтому вне зависимости от способа сварки проводится проверка стыков рельсов любым из методов неразрушающего контроля. Особенно внимательно проверяются швы, сделанные ручным сварочным оборудованием. Помимо структуры проверяется ровность головки рельса, на которую опирается колесо во время движения.

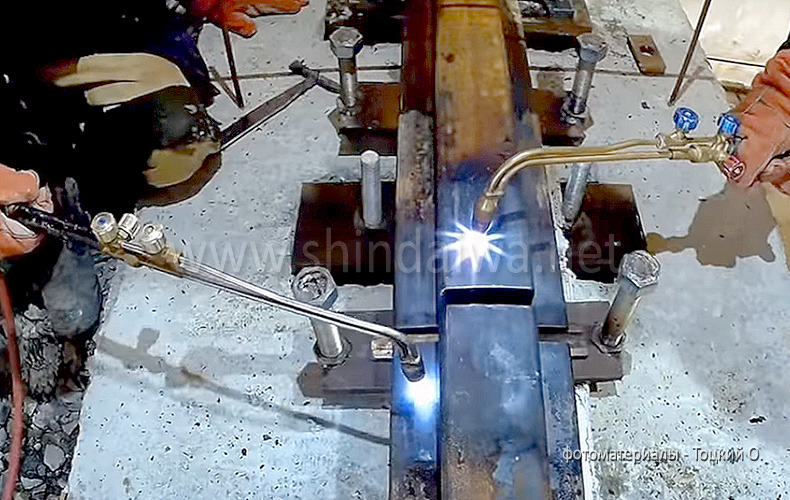

Ванный способ сварки рельсовых стыков.

×

Сварка рельсов производится на постоянном токе покрытыми элек тродами либо механизированным полуавтоматическим способом. Питание осуществляется от электросварочного оборудования (выпрямителя, инвертора) или от специализированных автономных дизельных сварочных агрегатов (например, Shindaiwa DGW500). Последние находят боле широкое применение ввиду отсутствия зависимости от энергоносителей и большого времени автономной работы без дозаправки.

Для сварки рельсов используют электроды различных марок (в частности УОНИ 13/55А, УОНИ 13/85), а также проволоку сплошного сечения либо порошковую газозащитную/самозащитную проволоку с временным сопротивлением наплавленного металла согласно нормам и ГОСТам.

Подготовка рельсов к сварке.

Сборку стыков под сварку, как правило, производят на шпалах. Концы рельсов обрезают по угольнику механическими сред ствами или газо-пламенным способом. После обрезки газо-пламенным способом торцы рельсов необходимо очистить от окалины, края – зачистить до металлического блеска.

Стык должен быть выверен в вертикальной и горизонтальной плоскостях, после чего он возвышается на 1,0-1,5 мм на 1 погонный метр.

Регулировку величины подъема стыка производят деревянными клиньями, а проверку — специальной стальной метровой линейкой с регулируемыми по длине штифтами на концах.

Зазор между свариваемыми рельсами должен быть 12-15 мм или 1,5 диаметра электрода с учетом толщины слоя обмазки. Сварку производят на токах 200-350 А.

Технология сварки рельсов.

Технологически сварку рельсового стыка можно разделить на две главные операции: сварку подошвы, сварку шейки и головки.

Сварку подошвы производят на остающейся (стальной) или съемной медной пластинке. Длина этой пластинки на 20 мм больше ширины подошвы рельса, а ширина пластинки 40 мм.

Используется несколько вариантов таких пластинок:

- стальная (марка Ст. 3), толщиной 5-6 мм, пластинку укладывают под стык и плотно поджимают;

- комбинированная, под стык укладывают стальную пластинку толщиной 2 мм, а под нее медную подкладку;

- Керамическая подкладка с канавкой, поджимаемая непосредственно под стык.

Лучшие результаты дает применение керамической и комбинирован ной пластинок.

Подошва рельса – наиболее чувствительное место сварного стыка, где особенно ярко проявляются низкое качество наплавленного металла и другие погрешности сварки.

При ванном способе сварки рельсов очень важно удержать в межсты ковом зазоре жидкий наплавленный металл и шлак. Для этого применяют специальные медные и керамические формы многократного пользования: нижние — для сварки подошвы и боковые — для сварки шейки и головки.

Снаружи формы имеют прямоугольную конфигурацию. Внутренний контур их соответствует форме того участка рельса, с которым они сопрягаются. По оси формы имеется выемка, которая при сварке заполняется жидким наплавленным металлом с образованием усиления стыка.

При установке форм их ось совмещают с зазором стыка, а боковые формы, кроме того, еще и фиксируют струбциной.

Зазор в местах сопряжения форм с поверхностью рельсов не должен превышать 1 мм. В противном случае края форм необходимо обмазать огнеупорной глиной.

Перед сваркой стыки рельс разогревают газовыми резаками или индукционным оборудованием до температуры 400 градусов на длину около 100 мм от края стыка.

Сваривая подошву, шов начи нают от края пластинки и, совершая колебательные движения по перек зазора стыка, ведут его к другому концу, тщательно прова ривая углы между торцами рельсов и пластинкой. Второй шов следует накладывать в противоположном направлении, начиная его также от края пластинки.

При выполнении следующих проходов нужно внимательно на блюдать за тем, чтобы жидкая ванна расплавленного металла рас полагалась по всей длине подошвы.

В процессе сварки колебательные движения электродом нужно совершать быстро. Закончить сварку подошвы следует в центре стыка, благодаря чему шов получается с уклоном от центра к краям, что соответствует профилю рельсов. В подошве стыка сварной шов должен иметь усиление в 2—3 мм, а края подошвы — перекрываться плавным швом. Поверхность шва после заварки подошвы нужно очистить от шлака.

После установки боковых форм следует немедленно начинать последующую сварку, чтобы не допустить значительного охлажде ния стыка.

Сварочная дуга возбуждается в месте окончания сварки по дошвы, т.е. у основания шейки, и ведется, непрерывно заполняя наплавленным металлом весь зазор. При сварке рельс покрытым электродом важно достичь быстрой смены электрода, либо производить сварку в двухпостовом режиме, при котором сварщики попеременно меняют друг друга (см. двухпостовые агрегаты DGW500 и DGW400).

Заканчивая сварку стыка, на поверхности катания необходимо наплавить прибыльную часть толщиной 4—5 мм, которая компен сирует усадку при кристаллизации стыка.

После сварки, когда стык еще имеет красный цвет, поверх ность его следует уплотнить ковкой. Если обнаружены какие-либо дефекты, последующую подвар ку можно производить при температуре стыка не менее 300 °С.

Сварка рельсов электродуговым способом является одним из самых простых и в тоже время экономически выгодных способов. Электродуговой способ не требует дополнительных затрат на газо-защитные смеси либо другие компоненты, а также их логистику.

Одним из лучших решений в этой области, является применение вышеуказанного способа сварки в комбинации с двухпостовыми дизельными сварочными агрегатами SHINDAIWA DGW500DM или САК DGW500-2S.

Автономность данных машин и рекордно низкое потребление топлива (4,7 л/час в 2-х постовом режиме) может обеспечить работу на удаленных участках при минимальных затратах. Такое низкое потребление топлива при высокой нагрузке связано с применением двигателей KUBOTA, которые являются одними из наиболее экономичных в мире.

Агрегаты SHINDAIWA предназначены для работы как на жесткой «CV» так и на падающей «CC» вольт-амперной выходной характеристике (ВАХ). Причем ввиду независимых обмоток генератора, для каждого поста выбор типа ВАХ предусмотрен индивидуально с возможностью параллельной работы постов на различных характеристиках. Это позволяет одним постом осуществлять ручной-дуговой способ сварки покрытым электродом, а вторым постом, параллельно, выполнять полуавтоматический механизированный способ сварки MIG/MAG.

Таким образом, при сварке рельсов ванным способом с применением SHINDAIWA можно комбинировать сразу два процесса – MMA и GMAW/FCAW. Это позволяет значительно сократить время выполнения работ за счет высокой производительности процесса MIG/MAG, а также снизить вероятность образования дефектов.

Необходимо отметить, что важным параметром применяемого оборудования является система формирования и контроля сварочного тока источника. Тип выходного выпрямителя (регулятора) напрямую влияет на качество и время сварки, особенно ввиду высоких значений силы тока. В агрегатах SHINDAIWA реализовано одно из лучших схематических решений узла выпрямителя (регулятора), результатом которого является полное, 100%-ное отсутствие бестоковых пауз, а также крайне низкое значение тепловых энергетических потерь узла выпрямителя, который практически не нагревается при максимальной токовой нагрузке.

Таким образом, оборудование Shindaiwa может обеспечить высокую стойкость к перегреву, непрерывность работ 24 часовой смены при высоких технико-качественных выходных характеристиках, необходимых для процесса электродуговой сварки. Что будет существенным подспорьем при ремонте / сварке рельс и выполнении подобных работ.

Отправьте в один клик запрос, и технический специалист обязательно Вам перезвонит и ответит на вопросы.

Алюминотермитная сварка железнодорожных стыков

К надежности и прочности соединения рельсов предъявляются высокие требования, соблюдение которых не могут обеспечить классические способы. Поэтому при прокладке или ремонте железнодорожных путей применяют специальные технологии. Самой удобной и эффективной из них признана алюминотермитная сварка.

Что такое алюминотермитная сварка

Сущность алюминотермической технологии основана на восстановлении железа из оксидов при взаимодействии с окислами алюминия. Протекание реакции сопровождается выделением тепла, достаточного для плавления металла. Для алюминотермитной технологии используют смесь (термит), состоящую из 23% измельченного алюминия и 77% железной окалины. Чтобы характеристики шва были близкими к параметрам материала рельсов, в порошок добавляют легирующие элементы и частички стали.

Смесь засыпают в тигель, установленный над стыком. Для начала реакции восстановления порошок нагревают до 1000⁰С воспламенителем с однопорционным зарядом. После поджигания в результате химического взаимодействия ингредиентов температура смеси поднимается до 2400⁰C, восстановленное железо плавится, стекая вниз, заполняет зазор стыка. Для повышения надежности соединения алюминотермитная сварка завершается уплотнением шва специальным прессом.

Достоинства и недостатки

Популярность технологии объясняется тем, что алюмотермитная сварка обладает следующими преимуществами по сравнению с другими способами:

- Высокая скорость проведения работы. Полный цикл создания соединения занимает не больше получаса. Бригада, используя метод разделения труда, может за час наложить 10 -12 швов. Это возможно если один выполняет подготовку и переходит к следующему стыку, другой проводит сварку, третий обрабатывает соединение

- Нет привязки к стационарным источникам электропитания, что позволяет использовать алюминотермитную технологию в полевых условиях.

- Не требуются дорогие материалы и сложное оборудование, поэтому сокращаются затраты на обслуживание железнодорожных путей. Все необходимое есть в магазинах стройматериалов.

- Снижается износ колес вагонов, локомотивов.

- Улучшается плавность хода составов.

- Чтобы освоить алюминотермитную технологию, достаточно провести 2 — 3 сварки.

К недостаткам алюминотермической технологии относятся:

- легкая воспламеняемость термита требует осторожного обращения при хранении, транспортировке, применении;

- трудоемкость подготовительных мероприятий;

- невозможность применения технологии при температуре ниже +5⁰C;

- при попадании воды в зажженную смесь происходит активное разбрызгивание металла, поэтому в дождливую погоду нужно устанавливать навес.

Применяемое оборудование и материалы

Для проведения алюминотермитной сварки рельсов нужно приготовить:

- бочку с термитом, закрытую заглушкой;

- форму в соответствии с профилем рельсов;

- если вместо бочки применяется развесочная смесь, потребуется тигель из тугоплавкого материала;

- пресс для сжатия шва;

- шлифовальную машинку;

- молоток, зубило;

- металлическую лопатку для снятия горящего шлака;

- газовую горелку для предварительного нагрева.

Из расходных материалов потребуется:

- мелкодисперсный термит с гранулами не более 0,5 мм;

- термостойкая паста для заделывания трещин и щелей;

- пропан и кислород для горелки в баллонах.

Процесс алюминотермитной сварки рельсов

Перед началом работы нужно убедиться, что термита достаточного для полного заполнения стыка, иначе придется все переделывать. Технология алюмотермитной сварки жд стыков выполняется поэтапно в строгой последовательности.

Подготовительные работы

На участках рельсов, расположенных рядом со стыком, снимают крепления к шпалам, а дальние ослабляют. Это необходимо для того, чтобы они не мешали при установке и для снятия напряжения металла. Участки возле стыка нагревают горелкой, очищают от ржавчины. Затем рельсы выставляют так, чтобы между торцами было расстояние 25 мм.

Выравнивание рельсов

Далее на всех креплениях убирают прокладки, заменяя их клиньями с обеих сторон. Чтобы соединение выдерживало нагрузку от проходящих жд составов без деформаций, рельсы должны быть прямолинейными по горизонтали и вертикали. Предварительную установку делают на глазок. Затем, подбивая клинья молотком, добиваются необходимого положения. Для контроля к поверхностям рельсов прикладывают метровую металлическую линейку.

Установка форм

Ориентируясь по измерителю, устанавливают зажимное устройство на нужном расстоянии от стыка. Накладывают форму, оставшиеся щели замазывают термостойкой пастой. Сверху устанавливают подставку с воронкой, над которой размещают бочку с термитом. При использовании развесной смеси потребуется тигель. Горелку крепят по центру соединения чуть выше оси рельсов.

Нагрев и сварка

Для предварительного подогрева места соединения на горелку подают пропан под давлением 1,5 Бар и кислород 0,5 Бар. Через 1,5 — 2 минуты горелку гасят, убирают. Если к качеству шва не предъявляются повышенные требования, эту процедуру можно пропустить. После поджигания термитной смеси специальным запалом, расплавленный металл начинает стекать внутрь формы. В это время (20 — 30 сек) нельзя изменять положение тигля. После опорожнения его снимают, а также крышки и поддоны для шлака. Форму разбирают через 4 минуты, когда завершится кристаллизация металла.

Шлифовка и контроль качества

После окончания алюминотермитной сварки стык обрабатывают с боков и сверху, чтобы рельсовое полотно было гладким. Место соединения в течение 10 минут прогревают горелкой, после чего зубилом или болгаркой удаляют наплывы. Окончательную шлифовку проводят абразивными инструментами после остывания, контролируя процесс щупом и линейкой. Качество выполненного соединения проверяют методом статичного изгиба по подошве или головке рельса. Ход испытаний контролируют по измерительным приборам.

Несмотря на высокие температуры, возникающие при выполнении алюминотермитного соединения рельсов, технология не считается опасной. Непосредственно сваркой должен заниматься опытный рабочий. Все члены бригады должны быть обеспечены спецодеждой из негорючей ткани, защитными очками, сигнальными жилетами.

Читайте также: