Ультразвуковая сварка для пластика

Более 40 % изделий из полимерных материалов требуют их сборки из отдельных деталей. Детали из термопластичных полимерных материалов соединяются, главным образом, методами сварки, в числе которых особое место занимает ультразвуковая сварка (УЗС). Механизм УЗС основан, как известно, на преобразовании в соединяемых деталях энергии механических колебаний рабочего инструмента (волновода) в теплоту, выделяющуюся непосредственно в месте соединения. На практике используют большое число разновидностей УЗС, различающихся вводом к(в)олебаний (нормальным или тангенциальным), способом их передачи к свариваемым поверхностям (контактная или передаточная УЗС), способом дозирования подводимой энергии (УЗС с управлением по деформационному критерию, по кинетической характеристике, по фиксированному времени) и т.д.

Отличительными особенностями УЗС пластмасс являются:

— малое время сварки (не более нескольких секунд или долей секунд) благодаря очень быстрому разогреву материала в месте соединения;

— высокое качество сварного соединения и стабильность процесса;

— возможность сварки по загрязненным поверхностям;

— локальное выделение теплоты в зоне сварки, что исключает перегрев материала, как это имеет место в ряде других методов сварки;

— возможность сварки ряда деталей, отличающихся повышенной жесткостью, на большом удалении от точки ввода УЗ энергии (передаточная УЗС);

— возможность выполнения соединений в труднодоступных местах.

Благодаря полной автоматизации процесса и возможности встраивания его аппаратурного оснащения в технологические линии применение УЗС особенно целесообразно в условиях крупносерийного и массового производства.

Одним из примеров успешного применения УЗС является серийное производство георешеток, на которые постоянно растет спрос в связи с расширением дорожного строительства и которые предназначены для армирования заполняющего их грунта, щебня, песка и других строительных материалов. Как известно, георешетки представляют собой трехмерную сотовую структуру, изготовливаемую обычно из полиолефиновых лент и скрепляемых между собой сварными швами. Поэтому с учетом серийности производства и большого количества сварных швов, приходящихся на одну георешетку, в качестве наиболее предпочтительного метода сварки была выбрана УЗС, отличающаяся, в числе других перечисленных выше преимуществ, минимальным временем собственно сварки и всего цикла в целом (с учетом времени охлаждения под давлением).

В тех случаях, когда речь идет о сварке сложных и (или) крупногабаритных изделий, подобных георешеткам, решать приходится гораздо более сложные задачи, чем просто выбор метода сварки и сварочной машины, которая становится лишь узлом производственной установки или линии. Опыт, накопленный специалистами ООО «Технический центр «Виндэк», показывает, что для полноценного решения производственных задач заказчика в общем случае требуется провести следующие мероприятия:

— получение первичного технического задания и образцов заготовок от заказчика;

— подбор комплекта оборудования для УЗС и оптимизация основных условий и технологических параметров сварочного процесса (конфигурации волноводов и опоры, времени сварки, амплитуды колебаний волновода, давления прижима и др.);

— сварка опытной партии изделий и отправка их заказчику для приемочного контроля качества;

— подписание договора поставки, гарантийного и сервисного обслуживания;

— изготовление комплекта установки для УЗС;

— сдача заказчику рабочей установки с проведением контрольных сварочных работ;

— доставка оборудования заказчику, проведение пуско-наладочных работ и обучение персонала.

Кроме того, необходимо обеспечить гарантийное и сервисное обслуживание, а также оперативную поставку запасных и расходных частей к установке. В результате технические специалисты предприятий получают при перевооружении производства и обновлении станочного парка реально работающее решение, а не упаковочный ящик с «передовой и новейшей» установкой. В зависимости от пожеланий предприятия-заказчика возможна как полная, так и частичная автоматизация процесса.

Описанная выше последовательность работ была выполнена, в частности, при разработке автоматизированной установки для сварки георешеток, которая состоит из прецизионного УЗ аппарата производства компании Telsonic и устройства для подачи лент к зоне сварки (см. титульное фото). При решении данной задачи были учтены обязательные требования, предъявляемые Росавтодором к качеству используемого оборудования и материалов. «На выходе» предприятие имело не только высококачественное современное оборудование, но и отработанную и зафиксированную в программном обеспечении технологию сварки собственных изделий, а также обученный персонал, способный выпускать георешетки, готовые к укладке.

Следует отметить, что выбор производителя оборудования для УЗС был не случаен: компания Telsonic AG (г. Броншхофен, Швейцария) накопила почти 50-летний опыт в этой области, а ее сварочные машины востребованы ведущими мировыми компаниями и крупными российскими предприятиями.

Примерами других готовых решений «ВИНДЭК», разработанных с применением УЗ-оборудования Telsonic и реализованных «под ключ» с последующим сервисным обеспечением и обучением персонала заказчика, являются установки:

— для производства различных изделий (в том числе из нетканых полимерных материалов) для пищевой, химической, авиационной, автомобильной и других отраслей промышленности;

Ультразвуковая сварка пластиков

Благодаря высокой скорости обработки и сварки эта технология в основном используется для крупносерийного производства в автомобильной, электронной, медицинской, упаковочной, фильтровальной и обрабатывающей промышленности.

Хорошие результаты сварки (с точки зрения прочности, герметичности и внешнего вида) могут быть достигнуты только в том случае, если материал и конструкция детали подходят для ультразвукового процесса.

Для достижения стабильно хороших результатов сварки важно, чтобы инженер-конструктор соединяемых деталей с самого начала «думал об ультразвуке». Таким образом, инженер избегает проблем в производстве компонентов уже на предварительных этапах. Также проектировщики пресс-форм и инструментов для экструзии должны учитывать все аспекты, связанные со сваркой. Внесение изменений на более поздних этапах может оказаться очень дорогостоящим и сказаться на длительности процесса. Для выбора конструкций, подходящих для ультразвуковой сварки, требуются знания процессов и технологий соединения, а также свойств самих материалов.

Генерация ультразвуковых колебаний

Ультразвуковой генератор преобразует переменное напряжение в высокочастотное напряжение от 20 до 35 кГц. В преобразователе это конвертируется в механические колебания при помощи кристаллического пьезоэлектрического эффекта. Сварочный инструмент, называемый волноводом, опускается на компонент и передает колебания в зону соединения. Например, при частоте ультразвука 20 кГц это означает 20000 движений в секунду.

Возникающая теплота трения плавит материал непосредственно в точке контакта обеих частей. Благодаря низкому энергопотреблению детали подвергаются низкой термической нагрузке. Сварочные инструменты практически не нагреваются. Сварные детали можно использовать сразу же, а это означает, что ультразвуковые системы (или ультразвуковые модули) также могут быть легко интегрированы в линии автоматизации.

Технология ультразвуковой сварки. Сварка за считанные секунды

Процесс

В процессе ультразвуковой сварки механические колебания ультразвуковой частоты передаются свариваемым материалам с определенной амплитудой, силой и продолжительностью. Молекулярное трение и трение пограничного слоя генерируют тепло, которое повышает коэффициент затухания материала. Пластик начинает плавиться на энергетическом директоре. Поскольку коэффициент затухания пластифицированного материала увеличивается, большая часть энергии вибрации преобразуется в тепло. Эта реакция ускоряется сама по себе. Как только фаза ультразвуковых колебаний закончится, необходима короткая фаза охлаждения вместе с давлением на шов. Это нужно для однородного затвердевания расплавленного материала. Впоследствии детали, соединенные с использованием тепловой энергии, можно сразу же использовать.

Ядром системы ультразвуковой сварки является волновой тракт. Он состоит из пьезоэлектрического преобразователя, усилителя и волновода. Волновой тракт работает с определенной ультразвуковой частотой. Возникающие колебания представляют собой продольные волны. Перемещение сварочного инструмента, то есть расстояние между положением пика и положением покоя, называется амплитудой. При ультразвуковой сварке амплитуда составляет от 5 до 50 мкм. Для сравнения, диаметр человеческого волоса всего 100 мкм. Перемещение инструмента незаметно, но его можно почувствовать и услышать на более низкой частоте.

Свойства пластмасс. Важные характеристики

Передача энергии

Твердые аморфные пластмассы (например, PC или ABS) обладают идеальными характеристиками для передачи ультразвуковой энергии. Колебания передаются на большие расстояния до места соединения. В сравнении, у полукристаллических пластмасс (например, PA или POM) имеется высокий коэффициент акустического затухания, который значительно ослабляет передаваемые колебания. Следовательно, эти материалы можно сваривать только с использованием волновода.

Характеристики и свойства

Эти две группы пластмасс отличаются типом потребляемой энергии. Аморфные термопласты не имеют определенной температуры плавления и обычно требуют меньше энергии. По мере повышения температуры в зоне сварного шва материал переходит из твердого состояния в расплавленное. Полукристаллический пластик требует большего количества энергии и мощности. Содержание влаги особенно важно для полукристаллического пластика PA. Больше влаги создает большее затухание и, следовательно, снижает свариваемость. Стекловолокно, с другой стороны, положительно влияет на полукристаллический пластик.

Параметры сварки для оптимальной производительности

Параметры процесса

Большим преимуществом ультразвукового процесса с замкнутым циклом является диапазон возможных параметров и их точная настройка. Используя более точную настройку параметров, вы достигнете:

- оптимальную скорость соединения для хорошей сварки

- стабильные результаты

Важные параметры сварки:

- частота

- амплитуда

- сила сварки

- сила срабатывания

- критерии отключения (например, расстояние или время сварки)

Оптимизированная настройка. Один процесс, много решений.

Волновод / частичный контакт

Сварочный инструмент (волновод) должен иметь подходящую геометрическую форму и одновременно возможность эффективно вибрировать. Контактная поверхность волновода всегда должна быть как можно ближе к треугольному сектору, чтобы ультразвуковые волны не теряли интенсивности при прохождении через пластик.

Крепеж

Крепеж так же важен, как и геометрия волновода. Он должен выдерживать нагрузки во время сварки и надежно удерживать компоненты на месте. Правильный выбор материала для крепежа гарантирует высокое качество сварного шва. Сварное соединение всегда должно иметь надлежащую опору, чтобы не было деформации под нагрузкой, и чтобы амплитуда эффективно передавалась ко шву.

Технология ультразвуковой сварки пластмасс - особенности процесса и необходимое оборудование

Для того, чтобы соединять конструкции из полимерных материалов (например, полипропиленовые), используется ультразвуковая сварка пластмасс.

Этот метод уменьшает расходы, увеличивает эффективность и улучшает качество готового изделия, поэтому так обширно применяется в промышленности.

Эта статья написана в помощь тем, кто решил узнать о сварке ультразвуком пластмасс и ряде моментов, связанных с ней (оборудование, достоинства, недостатки).

Как это работает?

Что такое ультразвуковая сварка пластмасс? Если по-простому, это процесс, в котором происходит превращение механических колебаний, созданных специальным оборудованием, в тепло, энергия которого образует сварочный шов.

Иными словами, происходит трансформация энергии (механическая переходит в тепловую), поэтому подобный процесс можно назвать "использованием энергии преобразования".

В процессе ультразвукового сваривания пластмасс можно выделить 2 этапа: соединения деталей и образования шва.

Первый этап представляет собой воздействие на детали на молекулярном уровне: тепло, сформировавшееся в результате трансформации механической энергии, точечно фокусируется в месте будущего скрепления материалов.

Происходит увеличение показателя движения молекул пластмассы. Из-за этого начинается оплавление и соединение элементов конструкции. Второй этап представляет собой остывание мест сварки пластмассы и формирование крепкого шва.

Так вкратце можно описать принцип работы этого метода. Подробнее этот материал приводится в следующем разделе.

Как образуется шов?

Работа с металлом не похожа на сварку ультразвуком. Для второй не понадобятся привычные по работе с металлом расходные материалы (проволока, стержни электродов и пр.) и высокое температурное воздействие.

Зато потребуются механическое влияние на место формирования шва и энергия ультразвуковых колебаний.

Образование колебаний начинается с подсоединения генератора к ультразвуковому сварочному аппарату для пластмассы. Преобразователь трансформирует колебания одного вида в другие (ультразвуковые в механические).

Следом происходит подключение колеблющегося параллельно будущем шву волновода.

Он позволяет локально сфокусировать энергию в конкретной точке и создаёт два типа давлений: статическое и динамическое. Они приложены к детали под углом в 90°, и у каждого из них своя роль.

Первое отвечает за получение прочного шва, а второе — за достижение уровня температуры, оптимальной для работы с разными типами пластика и пластмасс.

Технически, возможности этого метода позволяют скреплять пластмассу с деталями различного состава, главное условие — чтобы материал выдерживал воздействие ультразвука.

В теории возможно соединение пластмассы с металлом, несмотря на разницу их температур плавления.

Характеристики оборудования

Перед работой рекомендуется изучить характеристики оборудования и те показатели, которые поддаются регулированию.

В соответствии с тем, какие параметры Вам нужны, Вы можете изменять следующие значения:

- Давление ультразвуковой сварки (оно же статистическое).

- Длительность импульса.

- Давление волновода на материал.

- Количество колебаний в единицу времени (частота).

- Размах колебаний торца волновода.

- Дополнительные: температурный режим прогрева материала, параметры, зависящие от характеристик самих деталей (например, размера и/или формы) и прочее.

Параметры из пунктов 1-5 связаны друг с другом. Более того, от них зависит скорость ультразвуковой сварки, её время, прочность и качество готового шва.

Параметры оборудования для сваривания пластмасс ультразвуком коррелируют с составом материала и видом предполагаемого шва. Они индивидуальны для каждого случая. Набор различных параметров представляет собой так называемый режим сварки.

В промышленности он устанавливается на основании проведения набора специальных исследований.

Они проходят следующим образом: в лабораторных условиях мастера осуществляют сварку различных конструкций и определяют характеристики образовавшегося шва.

К исследуемым параметрам относятся: прочность соединения, его надёжность и герметичность. Очевидно, что сварщикам, которые используют подобный метод в домашних условиях, такие исследования ни к чему.

Однако можно провести тестирование в минимальном объёме, потренировавшись перед началом работ на ненужных деталях. На собственном опыте оптимальный режим сварки пластмасс ультразвуком подбирается гораздо увереннее.

Категории сварки

Известно несколько вариантов классификаций сварки пластмасс ультразвуком. Каждая из них включает несколько пунктов. Ниже приведены наиболее популярные.

- Классификация по подаче энергии:

- Односторонняя (применяется для соединения толстостенных конструкций).

- Двусторонняя (оптимальна для тонкостенных деталей, но требует добавочного охлаждения).

- Классификация по передвижению волновода:

- Непрерывное (скорость движения волновода не изменяется со временем).

- Прерывное (движения с заранее известными временными промежутками).

- Классификация по движению вдоль шва:

- Ручное (сила, направляющая аппарат, сосредоточена в руках мастера).

- Механическое (сварочный аппарат перемещается вдоль шва автоматически, по ранее сформированным параметрам. Менее сфокусированный, чем ручной, но даёт возможность поменять направление сварного соединения).

- Классификация по типу сварки:

- Контактная (шов формируется по уложенным внахлёст конструкциям. Подходит для деталей толщиной 2 миллиметра и меньше).

- Передаточная (формирование механических колебаний проводится в установленные точки на деталях в таких количествах, чтобы гарантировать равномерное распространение волны ультразвука и, как следствие, прочность и качество соединения. Используется при сварке деталей толще 2 миллиметров, пластмасс с акустическими свойствами, мягких пластмасс, которые предварительно замораживаются, а также для выполнения стыковых швов у изделий из поликарбоната, полистирола и полиамида).

Рассмотрим достоинства и недостатки ультразвуковой сварки пластмасс. К числу первых относятся:

- Не нужно приобретать расходные материалы, растворители или клей, из-за чего снижается риск неблагоприятного воздействия на организм мастера.

- Возможность соединить пластмассы любого состава.

- При правильном выставлении режима сварки шов получается почти что невидимым.

- Высокая производительность при довольно скромных затратах.

- Швы получаются устойчивыми и герметичными на деталях любого состава.

- Можно не проводить предварительную очистку поверхностей конструкций.

- Шов в принципе не может перегреться, так как тепло фокусируется точечно.

- При работе не образуются радиопомехи по причине того, что напряжение не достигает поверхности деталей.

- Сварочные работы не требуют особых условий. Достаточно обеспечения электричеством.

- Особенности оборудования позволяют проводить работы разного масштаба, от мелкого ремонта крошечных деталей и до непрерывной сваркой промышленных конструкций.

- Возможность осуществления нескольких задач одновременно. К примеру, сварка пластмасс + покрытие полимерным напылением или сварка + резка.

Несмотря на невероятное количество достоинств, способ сварки далеко не идеален. На это есть свои причины:

- Нет унифицированного метода проверки качества сварного шва, что чревато получением некачественного соединения.

- Низкая мощность работы предполагает необходимость подачи энергии в двустороннем режиме.

Да, минусов у такого метода немного. Однако все преимущества работают только тогда, когда выбран оптимальный режим ультразвуковой сварки. Поэтому новичку рекомендуется приобретать аппарат с автоматическим выстраиванием режима.

В помощь начинающим мастерам, которые собираются вручную настраивать режим, приведена информация об оптимальных параметрах в удобном формате таблицы.

По мере накопления опыта в деле ультразвуковой сварки можно будет выставлять режим без её помощи.

Сварочные аппараты

В составе аппарата для ультразвуковой сварки пластмасс выделяют:

- Инструмент для сварки.

- Волновод.

- Преобразователь (магнитострикционный или пьезокерамический).

- Опора.

- Генератор волн.

- Дополнительная комплектация (с функцией управления параметрами процесса - автоматического или ручного. Рекомендуется к приобретению для выполнения качественных работ с формированием шва максимальной прочности).

Рассмотрим строение и функции основных узлов ультразвукового сваривания более подробно.

Генератор производит волны ультразвука с заданной скоростью и в последующем трансформирует их в механическую энергию (для этого используется также и преобразователь в аппаратах с двусторонней подачей энергии) с прежней частотой.

С его помощью возможно определение способа отправки энергии ультразвука.

Исходя из его названия, преобразователь обеспечивает превращение энергии из одного вида в другой. Его присутствие в оборудовании обуславливает потребность в перманентном охлаждении (воздушном, водном).

Следующее звено в конструкции - трансформатор колебаний. Он расположен между волноводом и преобразователем, предназначен для синхронизации их работы и может увеличивать размах колебаний с торцовой части волновода.

Сам же волновод отвечает за передачу механических колебаний и формирование давления в заданных точках. Вместо него может использоваться акустический преобразователь.

Фиксацией деталей занимается опора. Иногда возможно её применение в роли ещё одного волновода.

Постскриптум

После прочтения этой статьи не вызывает сомнений тот факт, что сварка ультразвуком пластмасс представляет собой высокотехнологичный процесс скрепления полимерных материалов.

Эффективность её (особенно при использовании механического управления процессом) обуславливает высокое качество шва, которое не стоит рядом с другими способами соединения деталей.

Никто не отменяет того факта, что для выполнения соединений идеального качества необходимо много тренироваться.

Представляется возможным интуитивное выполнение работ, когда практикующий мастер на основании опыта осознает, где и каким образом необходимо совершить то или иное действие.

Однако даже длительно работающим сварщикам иногда приходится совершать ошибки в этом деле, после которых их работа приобретает действительно профессиональный характер.

Всем начинающим мастерам рекомендуется хотя бы попробовать выполнить соединения посредством ультразвуковой сварки.

Считается, что этот метод обладает огромными возможностями. Здесь, в комментариях, профессионалы могут подсказать начинающим мастерам какие-либо аспекты ультразвуковой сварки.

Сварка пластмасс ультразвуком

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Метод сварки пластмасс ультразвуком — один из промышленных методов соединения полимерных материалов, основанный на преобразовании механических высокочастотных колебаний (более 20 000 Гц) в тепловую энергию. Выделяемое при этом тепло размягчает свариваемые поверхности, генерируясь в толще материала, а приложенное давление обеспечивает плотный контакт внутренних поверхностей материала.

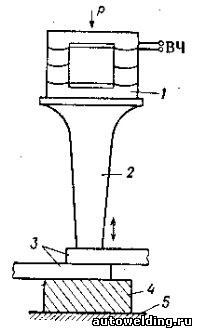

Получение и передача ультразвуковых колебаний на материал осуществляется по следующей схеме (рис. 19). Вибратор 1 преобразует электрическую энергию высокой частоты в механические колебания сердечника с частотой ультразвука. Колебания очень маленькой амплитуды передаются от вибратора к концентратору 2, который усиливает механические колебания и благодаря своей особой конструкции концентрирует их в конце волновода. Конец волновода является сварочным инструментом (электродом) или опорой, когда в качестве электрода используют наконечники. Колебания от волновода передаются полимерному материалу 3, который укладывают на опору — отражатель 4. Отражатель может быть пассивным (ненастроенным) и активным (настроенным). В свою очередь, отражатель укладывают на опорную поверхность стола 5. Давление осуществляется со стороны электрода, как показано на схеме, или со стороны опорной поверхности стола.

Рис. 19. Схема сварки пластмасс ультразвуком:

1 — вибратор; 2 — концентратор; 3 — свариваемый материал; 4 — отражатель; 5 — опора.

Ультразвуковую сварку применяют в основном для соединения материалов с низкой электро- и теплопроводностью, большинство из которых трудно или вообще не возможно сваривать другими методами. Ультразвуком сваривают следующие полимерные материалы: органическое стекло, винипласт, полиэтилен, поливинилхлорид, полистирол и др.

Процесс образования соединения при ультразвуковой сварке можно условно разделить на две стадии. Вначале происходит нагрев соединяемых материалов. На второй стадии между нагретыми до вязкотекучего состояния контактирующими поверхностями возникают связи, которые и обеспечивают получение неразъемного соединения.

Особенности сварки ультразвуком состоят в следующем:

1) можно соединять детали, толщина одной из которых практически неограничена, и осуществлять сварку конструкций, в которых затруднен доступ к месту сварки; это объясняется тем, что сварка осуществляется с помощью одного электрода, односторонним способом, ультразвуковая энергия может подводиться на значительном расстоянии от места соединения;

2) высокая производительность процесса; так как максимальный разогрев происходит на свариваемых поверхностях, вследствие чего исключается значительный перегрев пластмасс по толщине или длине привариваемого стержня;

3) не создаются радиопомехи;

4) не подводится напряжение к свариваемым поверхностям;

5) возможна сварка более широкого ассортимента и больших толщин изделий из различных полимерных материалов, чем при сварке ТВЧ.

По характеру распределения вводимой механической энергии относительно свариваемых поверхностей ультразвуковая сварка? может быть разделена на контактную и передаточную.

В первом случае механическая энергия равномерно распределена по всей площади контакта свариваемых изделий. Этот вид ультразвуковой сварки обычно применяют для соединения эластичных пластмасс небольшой толщины (— 0,05—1,5 мм). Наиболее распространены соединения внахлестку.

При передаточной ультразвуковой сварке механические колебания вводятся в отдельной точке или на небольшом участке поверхности верхнего изделия. Передача и равномерное распределение механической энергии зависят в этом случае от упругих свойств свариваемого материала. Поэтому передаточную сварку применяют для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат и др. Наиболее рациональны соединения встык или втавр.

По степени непрерывности процесса ультразвуковую сварку можно разделить на прессовую и непрерывную. Прессовая сварка выполняется за одно рабочее движение волновода. По этой схеме может осуществляться как контактная, так и передаточная ультразвуковая сварка. Непрерывная сварка позволяет получить непрерывные протяженные сварные швы за счет относительного перемещения волновода и свариваемого изделия. Она используется для сварки изделий из пленок и синтетических тканей: мешков, фильтров, непромокаемой одежды и др.

По степени механизации непрерывная сварка делится на ручную и механизированную. При ручной сварке непрерывные швы любой конфигурации получают за счет перемещения сварочного пистолета, а изделие при этом остается неподвижным. Таким способом можно соединять многослойные пакеты из разных пленок с покрытием. При механизированной непрерывной сварке, как правило, перемещается свариваемое изделие, а сварочный волновод остается неподвижным.

Оптимальный режим, зависящий от свойств свариваемого материала, толщины и формы изделия, состояния контактируемых поверхностей и целого ряда других факторов, определяется в каждом конкретном случае экспериментально.

В связи с массовым характером производства и отсутствием простых и надежных методов неразрушающего контроля для сварных изделий из пластмасс особое значение приобретает надежность и стабильность технологического процесса сварки. Для повышения стабильности свойств сварного соединения и получения соединения с максимальной прочностью режим сварки в каждом отдельном случае может меняться.

На сварочном оборудовании могут быть установлены приборы контроля и регулирования технологическим процессом.

Схемы процесса

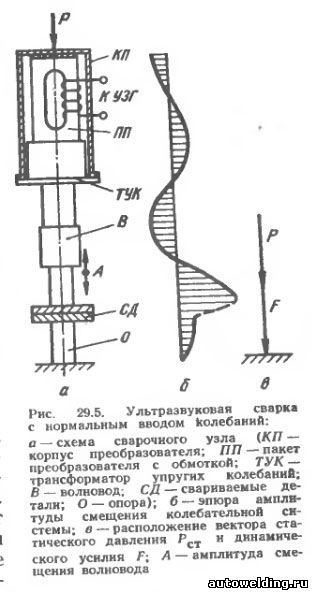

Способ предложен в 1958 г. учеными МВТУ им. Н. Э. Баумана под руководством акад. Г. А. Николаева. Способ ультразвуковой сварки пластмасс заключается в том, что электрические колебания ультразвуковой частоты (18—30 кГц), вырабатываемые генератором, преобразуются в механические продольные колебания магнитострикционного преобразователя, вводятся в свариваемый материал с помощью продольно-колеблющегося инструмента-волновода, расположенного перпендикулярно свариваемым поверхностям (рис. 29.5). Здесь часть энергии механических колебаний переходит в тепловую, что приводит к нагреву зоны контакта соединяемых деталей до температуры вязкотекучего состояния. Надлежащие условия ввода механических колебаний и создание тесного контакта свариваемых деталей, расположенных на опоре, обеспечивается статическим давлением рабочего торца волновода на свариваемые детали. Это давление способствует также концентрации энергии в зоне соединения. Динамическое усилие, возникающее в результате воздействия колеблющегося волновода, приводит к нагреву свариваемого материала, а действие статического давления обеспечивает получение прочного сварного соединения. Механические колебания и давление в этом случае действуют по одной линии перпендикулярно к свариваемым поверхностям. Такая схема ввода энергии применяется для ультразвуковой сварки пластмасс, в отличие от «металлической» схемы, когда механические колебания действуют в плоскости соединяемых поверхностей, а давление прикладывается перпендикулярно к ним. Подвод энергии от волновода может быть односторонним и двусторонним. По характеру передачи энергии и распределению ее по свариваемым поверхностям ультразвуковая сварка делится на контактную и передаточную.

Контактная сварка

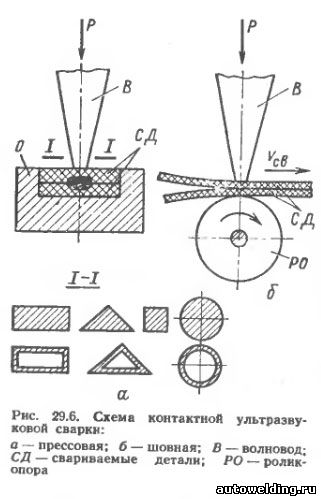

Возможность передачи механической энергии в зону сварки зависит от упругих свойств и коэффициента затухания колебаний свариваемых материалов. Если полимер характеризуется низким модулем упругости и большим коэффициентом затухания, то сварное соединение можно получить лишь на малом удалении от плоскости ввода колебаний. Для равномерного распределения энергии по всей площади контакта свариваемых деталей необходимо, чтобы рабочий торец, соприкасающийся с верхней деталью, имел форму и площадь, идентичную площади и форме плоскости контакта свариваемых деталей. Контактная ультразвуковая сварка обычно применяется для соединения изделий из мягких пластмасс, таких как полиэтилен, полипропилен, поливинил-хлорид, а также пленок и синтетических тканей небольшой толщины — от 0,02 до 5 мм. При этом способе сварки наиболее распространены соединения внахлестку (рис. 29.6).

Передаточная сварка

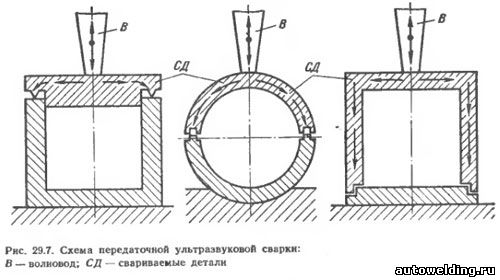

Если полимер обладает высоким модулем упругости и низким коэффициентом затухания, то сварное соединение можно получать на большом удалении от поверхности ввода механических колебаний (рис. 29.7). В этом случае ввод механических колебаний может осуществляться в точке или на небольшом участке поверхности верхней детали. Благодаря хорошим акустическим свойствам материала изделия энергия ультразвуковой волны незначительно ослабляется при проходе через деталь, контактирующую с волноводом, и почти полностью транспортируется к границе раздела свариваемых деталей. Тепловыделение на границе раздела в этом случае зависит от конфигурации изделия, а площадь сварки значительно отличается от площади рабочего торца волновода. Передаточную сварку рекомендуется применять для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат, капрон, полиамиды, поликарбонат. Наиболее распространены стыковые и тавровые соединения. Удаление поверхности ввода механических колебаний от плоскости раздела свариваемых деталей зависит от упругих свойств материала, мощности ультразвука, подготовки кромок и может составлять от 10 до 250 мм. В случае необходимости передаточной сваркой можно соединять и мягкие термопласты. Для этого свариваемые детали должны находиться в жестком застекленном состоянии, что может быть достигнуто путем охлаждения их до температуры стеклования.

Оборудование

В МГТУ им. Н. Э. Баумана разработаны машины типа УПМ-21, УПК-15М, УПШ-12, ВНИИЭСО разработаны машины типа МТУ-1,5 и МТУ-0,4, которые серийно выпускаются заводом «Электросварка». Переносные установки РУСУ-50 и РУСУ-44-250 разработаны в НИАТ. Машины типа БШМ-1 разработаны ВНИИЛТЕКмашем совместно с ВНИИТВЧ им.. В. П. Вологдина и серийно выпускаются ПО Промшвеймаш (г. Орша).

Ультразвуковая сварка полиэтилена

Ультразвуковую сварку применяют при изготовлении емкостей, различных контейнеров и труб, предназначенных для хранения пищевых и других промышленных продуктов.

В большинстве случаев при упаковке продуктов в полиэтиленовую тару соединяемые поверхности загрязнены упаковываемым продуктом. Поэтому использование других методов сварки, кроме ультразвукового, в данном случае исключено. Загрязненность свариваемых поверхностей упаковываемым продуктом накладывает специфические требования к процессу ультразвуковой сварки, так как это оказывает влияние на прочность получаемого сварного соединения. Загрязнение поверхности приводит к понижению прочности сварного соединения.

Кроме того, при сварке изделий из полиэтилена следует учитывать особенности хранения и предшествующую обработку соединяемых изделий, которая также влияет на прочностные и эксплуатационные характеристики сварного шва.

Применение предварительной термообработки в интервале температур 50—100°С незначительно влияет на прочность сварных соединений (прочность уменьшается соответственно на 5—9% по сравнению с прочностью образцов, сваренных без предварительной термообработки).

С повышением температуры обработки до 115 °С наблюдается понижение прочности на 17%, и продолжительность сварки при этом увеличивается на 2—3 с.

Значительно влияет на качество сварного шва старение полиэтилена в условиях солнечной радиации. После 30 ч облучения ультрафиолетовыми лучами образец нестабилизированного полиэтилена низкой плотности толщиной 0,7 мм перестает свариваться. Полиэтилен, стабилизированный сажей или парафином, перестает свариваться после 60 ч облучения.

Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

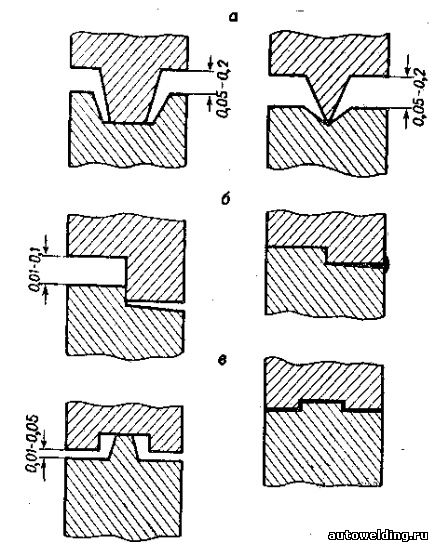

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Соединение пластмасс с металлами

В последнее время ультразвук применяется не только для сварки пластмасс, но и для соединения пластмасс с металлами и впрессовки металлических изделий в пластмассы.

При соединении металлических изделий с пластмассовыми в металлическом изделии делают отверстие, а в изделии из пластмассы — штифт, выполненный как одно целое с изделием. Металлическое изделие надевают на штифт, а на выступающую часть штифта накладывают ультразвуковой инструмент — волновод, торец которого имеет два сферических углубления, Под действием ультразвука выступающая часть штифта размягчается и деформируется инструментом в две полусферические головки, образующие замковое соединение, напоминающее собой соединение заклепками.

Оборудование для ультразвуковой сварки пластика (пластмасс)

ООО «Технический центр Виндэк» — эксклюзивный представитель швейцарской компании TELSONIC AG в России, предлагает продажу и комплексное обслуживание прецизионного современного оборудования для ультразвуковой сварки пластмасс. Стремясь предоставить нашим клиентам максимально эффективную, надёжную и безопасную технику, мы выбрали одного из самых авторитетных производителей оборудования для УЗ-сварки. Индивидуальный подход к каждому проекту заказчика позволяет решить актуальные технические задачи, оптимизировать режимы ультразвуковой сварки и производственный процесс в целом.

Активаторы применяются в условиях ограниченного пространства, когда ультразвуковую технологию необходимо внедрить в уже существующую линию. Они включают в себя все функции присущие сварочным прессам TELSONIC AG, поэтому гарантируют наилучшую воспроизводимость процессов при высоких производственных скоростях.

Оборудование для ультразвуковой сварки пластмасс Telsonic Ultrasonic AG, которое мы предлагаем, уже востребовано такими мировыми брендами, как BMW, Mercedes-Benz, Bosch, 3M, Tetra Pak, DuPont, Gillette, Philips, а также крупными российскими предприятиями — Аквафор, Димитровградский автоагрегатный завод, 494 УНР, ЗАО «Меттэм-Технологии» (фильтры для воды «Барьер») и многими другими. Качество, оптимизация процессов, экономия — всё это играет важную роль в успехе и стабильности этих компаний. И продукция Telsonic Ultrasonic AG полностью отвечает их высоким запросам.

Как происходит ультразвуковая сварка пластмасс?

Ультразвуковой генератор вырабатывает электрические колебания ультразвуковой частоты (20 — 50кГц), преобразуемые пьезокерамическим конвертером в механические колебания сварочного инструмента (волновода или сонотрода). Под действием пневмоцилиндра волновод прижимает свариваемые детали друг к другу и передаёт колебания в зону ультразвуковой сварки. В результате свариваемые полимеры деформируются и диффузируют между собой: аморфные материалы переходят в вязкотекучее состояние, а кристаллические нагреваются до температуры плавления кристаллов. Ультразвук отключается, а детали ещё некоторое время выдерживаются под давлением «холодного» волновода для равномерного распределения расплавленного материала в сварочном шве и его застывания. Затем волновод поднимается в исходное положение, а готовое изделие извлекается из опоры. Как правило, детали соединяются «внахлёст». При этом принято различать точечную ультразвуковую сварку, шовную сварку и сварку по периметру изделия.

Основными отличительными чертами УЗС пластмасс является:

- возможность УЗС, в т.ч. автоматизированной, по поверхностям, загрязненным различными продуктами;

- локальное выделение теплоты в зоне сварки, что исключает перегрев пластмассы, как это имеет место при сварке нагретым инструментом, нагретыми газами и т.д.;

- возможность получения неразъемного соединения при сварке жестких пластмасс на большом удалении от точки ввода УЗ энергии;

- возможность выполнения соединений в труднодоступных местах;

- при УЗС нагрев материала до температуры сварки осуществляется быстро; время нагрева исчисляется долями секунды.

Техническим центром «ВИНДЭК» производятся и поставляются комплекты оборудования для следующих технологических операций:

- ультразвуковой сварки пластмасс (полистирола, АБС-пластика, полиэтилена, лавсана, капрона и т.п.), применяемых в пищевой, химической, авиационной, автомобильной, и других отраслях промышленности;

- производства дорожной георешетки;

- ультразвуковой резки термопластичных материалов-полимеров различных марок, бумаги, пленок, продуктов питания и др.;

- армирования пластмасс металлами, развальцовки заклепок из полимера, нарезания резьбы в пластмассе, соединение пластмасс с металлами;

- изготовление изделий из нетканых материалов на основе полипропилена, капрона, лавсана и др.

Сфера применения ультразвуковой сварки

Технология позволяет надёжно соединять детали из поликарбоната, полистирола, полипропилена, поливинилхлорида, полиамида и других термопластичных полимерных материалов, а также их комбинаций. На производстве изделий с применением искусственных кож, полусинтетических тканей и нетканых материалов ультразвуковая сварка позволяет добиться наилучшего качества с минимальными затратами.

УЗ-сварка широко используется в электронной, электротехнической, автомобильной промышленности, в медицине. Автомобильные фары и фонари, георешетка для укрепления склонов, медицинские диализаторы, фильтры для воды, одноразовые перчатки и маски, средства индивидуальной химической защиты, упаковки для жидких и сыпучих продуктов — всё это производится с применением ультразвуковой сварки.

Кратко остановимся на УЗС дорожной георешетки. Тема на сегодня более чем актуальна: РОСАВТОДОР получает государственные средства для строительства и вводит обязательные требования к качеству используемого оборудования и материалов.

Сама установка УЗС состоит из прецизионного УЗ аппарата производства швейцарской компании TELSONICAGи устройства для подачи ленты к зоне сварки. В зависимости от пожеланий заказчика, возможна как полная, так и частичная автоматизация процесса. «На выходе» заказчик получает георешетку, готовую к укладке. Естественно, специалисты «ВИНДЭК» обеспечивают ПНР, обучение операторов, гарантийное и сервисное обслуживание, оперативную поставку запасных и расходных частей к установке.

Исходя из нашего опыта, для технических специалистов предприятий при проведении перевооружения производства, обновления станочного парка важно получить реально работающее решение, а не упаковочный ящик с «передовой и новейшей» установкой.

Для полноценного решения производственных задач заказчика Техническим центром «ВИНДЭК» разработаны следующие процедуры:

- Получение первичного технического задания заказчика и образцов заготовок

- Подбор комплекта оборудования УЗ сварки, уточнение основных параметров сварочного процесса (времени сварки, амплитуды, давления, конфигурации волноводов и опоры и др.)

- Сварка изделий, отправка их заказчику для контроля качества

- Подписание договора поставки, гарантийного и сервисного обслуживания

- Изготовление комплекта УЗ установки

- Сдача заказчику рабочей установки, с проведением контрольных сварочных работ

- Доставка оборудования заказчику, проведение ПНР, обучение персонала.

Таким образом, предприятие получает интегрированное в производственный процесс высококачественное современное УЗ оборудование, отработанную и зафиксированную в программном обеспечении технологию сварки собственных уникальных изделий, обученный персонал и гарантию поставщика со десятилетним стажем работы.

Оборудование для ультразвуковой сварки пластмасс Telsonic Ultrasonic AG востребовано такими мировыми брендами, как BMW, Mercedes-Benz, Bosch, 3M, Tetra Pak, DuPont, Gillette, Philips, а также крупными российскими предприятиями — Аквафор, Димитровградский автоагрегатный завод, 494 УНР, АРМДОР, ЗАО «Меттэм-Технологии» (фильтры для воды «Барьер») и многими другими. Качество, оптимизация процессов, экономия — всё это играет важную роль в успехе и стабильности этих компаний. И продукция Telsonic Ultrasonic AG полностью отвечает их высоким запросам.

Читайте также: