Укажите наиболее правильное перечисление видов контактной сварки

1. Обобщенное наименование шлаковых и вольфрамовых включений.

2. Неметаллическая несплошность.

3. Скопление нескольких пор.

ВОПРОС 5

Что понимается под “горячие трещины”?

1. Образование хрупкого межкристаллитного разрушения металла шва и околошовной зоны в твердо-жидком состоянии в процессе кристаллизации, или при высоких температурах в твердом состоянии на эта-пе развития вязко-пластической деформации.

2. Образование хрупкого межкристаллитного разрушения металла шва и околошовной зоны при темпе-ратуре выше неравновесного солидуса металла.

3. Образование хрупкого межкристаллитного разрушения металла шва и околошовной зоны в интервале от температуры кристаллизации до полного остывания металла.

ВОПРОС 6

Какие существуют виды коррозионного разрушения сварных соединений?

1. Разрушение от общей коррозии, межкристаллитной коррозии, коррозионного растрескивания под на-пряжением.

2. Разрушение в сварном шве, зоне термического влияния, по линии сплавления.

3. Структурное, общее, локальное по линии сплавления.

ВОПРОС 7

Зависит ли напряжение дуги от ее длины?

3. Зависит при малых и больших величинах сварочного тока.

ВОПРОС 8

Производится ли термическая обработка сварного соединения теплоустойчивых сталей выполненных аустенитными сварочными материалами?

3. Проводится при толщине более 15 мм.

ВОПРОС 9

Укажите наиболее правильное перечисление видов контактной сварки?

1. Сварка оплавлением, сопротивлением, давлением.

2. Точечная, рельефная, шовная, стыковая сварка.

3. Автоматическая, специализированная, универсальная сварка.

ВОПРОС 10

Возможно ли выполнение пайки без применения флюса?

3. Возможно только в случае применения самофлюсующихся припоев.

ВОПРОС 11

Какой диаметр сварочной проволоки выбирают для ацетилено-кислородной сварки?

1. Диаметр 2-3 мм.

2. Диаметр 1,6-1,8 мм.

ВОПРОС 12

Чему равна полная тепловая мощность электрошлакового процесса?

1. Произведению напряжения холостого хода источника питания и сварочного тока.

2. Произведению суммарного падения напряжения в слое расплавленного флюса и сварочного тока ис-точника питания.

3. Произведению суммарного падения напряжения на вылете электрода и в шлаковой ванне и сварочно-го тока.

ВОПРОС 13

От чего зависит величина сварочного тока при сварке под слоем флюса?

1. Скорость подачи электродной проволоки, скорость сварки.

2. Только от скорости подачи электродной проволоки.

3. Только напряжение на дуге.

ВОПРОС 14

На каком роде и полярности тока производится сварка в углекислом газе?

1. На постоянном токе прямой полярности.

2. На постоянном токе обратной полярности.

3. На переменном токе.

ВОПРОС 15

В какой цвет окрашивают баллоны для хранения гелия?

ВОПРОС 16

Укажите с какой целью затачивают конец вольфрамового электрода на конус при выполнении сварки в инертных газах?

1. Для исключения блуждания дуги.

2. Для улучшения возбуждения дуги, повышения стабильности её горения и исключения блуждания.

3. Для изменения формы дуги.

ВОПРОС 17

Какой род тока и полярность применяется для аргонодуговой сварки неплавящимся электродом конст-рукций из низкоуглеродистой стали?

2. Постоянный ток прямой полярности.

3. Постоянный ток обратной полярности.

ВОПРОС 18

Какие параметры следует контролировать при проверке состояния и размеров покрытых электродов?

1. Качество покрытия (отсутствие повреждений, наплывов и других видимых дефектов).

2. Диаметр стержня.

3. Параметры, указанные в п.п. 1 и 2.

ВОПРОС 19

Что обозначает в маркировке типа электродов буква «Э» и цифры, следующие за ней?

1. Марку электрода и номер разработки.

2. Завод-изготовитель и номер покрытия.

3. Тип электрода и гарантируемый предел прочности наплавленного ими металла в кг/мм2.

ВОПРОС 20

Какой род и полярность тока должны применятся при сварке узлов из углеродистых сталей электродами с основным покрытием?

1. Переменный ток.

2. Постоянный ток обратной полярности.

3.Переменный ток или постоянный ток обратной полярности.

ВОПРОС 21

Что является источником переменного тока промышленной частоты?

4. Транзисторный генератор

ВОПРОС 22

Укажите сечение кабеля для сварки на токах от 100 до 200А?

1. Не менее 16 мм2 .

2. Не менее 25 мм2 .

3. Не менее 35 мм2

ВОПРОС 23

Чем определяется мощность сварочной дуги?

1. Величиной сварочного тока .

2. Сопротивлением электрической цепи.

3. Произведением сварочного тока и падением напряжения на дуге.

ВОПРОС 24

Что является наиболее распространенной причиной хрупких разрушений сварных соединений при низких температурах?

1. Понижение пластических свойств сварных соединений.

2. Повышения прочностных свойств сварных соединений.

3. Концентрация пластических деформаций и деформационное старение металла сварных соединений в зонах изменения формы, расположения дефектов, трещин, текстурной неоднородности.

ВОПРОС 25

Какое практическое применение находит диаграмма состояния железо-углерод?

1. Определение видов и температурных интервалов термической обработке стали.

2. Определение химического состава наплавляемого металла.

3. Определение структуры стали.

4. Установление наличия графита в свободном состоянии.

ВОПРОС 26

Какая из углеродистых сталей, охлаждающихся с одинаковой скоростью, имеет более высокую твердость?

ВОПРОС 27

Какая сталь называется полуспокойной ?

1. Не полностью раскисленную при выплавке.

2. Полностью раскисленную при выплавке.

3. Сталь, нагретая до температуры менее 10000 С.

ВОПРОС 28

Какой из перечисленных способов обработки стали обеспечивает минимальное содержание газов в метал-ле?

1. Выплавка в вакууме.

2. Электрошлаковый переплав.

3. Продувка в ковше аргоном.

ВОПРОС 29

Какие признаки наиболее полно отражает сущность газовой сварки ( ГС )?

1. Нагрев и плавление металла осуществляется теплом от сжигания горючего газа в кислороде

2. Защита сварочной ванны газом

3. Защита дуги и сварочной ванны осуществляется газом

ВОПРОС 30

Что является источником теплоты при электрошлаковой сварке?

1. Теплота, выделяющееся в расплавленном флюсе при прохождении через него тока от электрода к из-делию.

2. Теплота, выделяющееся в электрической дуге между электродом и изделием, защищенным слоем флюса.

3. Электрическая дуга между слоем расплавленного флюса и изделием.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Билеты экзамена по проверке знаний специалистов сварочного производства 2 уровень

2. Нагрев и плавление основного и присадочного металла осуществляется теплотой от электрической дуги между электродом и изделием, а защита расплавленных металлов инертными или активными газами.

3. Защита дуги и образование сварочной ванны осуществляется за счет теплотворной способности газов

ВОПРОС 2

Какой из перечисленных способов обработки стали обеспечивает минимальное содержание неметалличе-ских включений в металле?

ВОПРОС 3

Какие модификации железа образуются в стали при ее нагреве до плавления и охлаждении по термиче-скому циклу сварки?

1. Тростит, сорбит, перлит, цементит.

2. Аустенит и бейнит.

3. Гамма, дельта, альфа-железо.

ВОПРОС 4

Какая из углеродистых сталей, охлаждающихся с одинаковой скоростью, имеет более высокую пластич-ность?

Какие химические соединения образуются в сварочной ванне при сварке низкоуглеродистых сталей в процессе взаимодействия жидкого металла с кислородом?

1. Сульфиды железа.

2. Оксиды железа.

3. Карбиды железа.

Содержание, какого газа в металле шва малоуглеродистых, легированных и теплоустойчивых сталей оп-ределяет его склонность к пористости?

3. Углекислый газ.

Зависит ли напряжение дуги от сварочного тока?

3. Зависит при малых и больших величинах сварочного тока

Параметры режима ручной дуговой сварки покрытыми электродами могут быть заданы в следующих пределах?

1. Величина тока 200-400 А, напряжение холостого хода 20-60 В, скорость сварки — 4 мм/сек.

2. Величина тока 70-180 А

3. Величина тока 70-180 А., напряжение холостого хода 10-20 В, скорость сварки — 4 мм/сек.

Какие должны быть род и полярность тока при сварке соединений из углеродистых сталей электродами с целлюлозным покрытием?

3. Переменный ток или постоянный ток обратной полярности.

Для сварки какого класса сталей применяют электроды типов Э-09М и Э-09МХ?

1. Для сварки теплоустойчивых низколегированных сталей.

2. Для сварки конструкционных сталей повышенной и высокой прочности.

3. Для сварки высоколегированных сталей.

Укажите рекомендуемый род тока при сварке конструкций и трубопроводов электродами типа ТМУ-21У, ТМЛ-3У.

1. Постоянный прямой полярности.

2. Постоянный обратной полярности .

Какое назначение имеет дежурная дуга при импульсно-дуговой сварке вольфрамовым электродом?

1. Облегчает возбуждение дуги в импульсе.

2. Исключает образование дефектов в кратере.

3. Увеличивает глубину проплавления основного металла.

Какую полярность дуги называют обратной?

1. На электроде плюс, на изделии минус.

2. На электроде минус, на изделии плюс.

3. Переменное изменение полярности на электроде и изделии.

В какой цвет окрашивают баллон для хранения аргона?

Укажите наиболее правильный перечень оборудования, которое входит в состав поста для сварки в угле-кислом газе?

1. Подающий механизм, держатель со шлангом, баллон с газом, источник тока и редуктор.

2. Подающий механизм, шкаф управления, держатель со шлангом, баллон с газом, источник тока и ре-дуктор, подогреватель газа и осушитель.

3. Подающий механизм, шкаф управления, держатель со шлангом, баллон с газом, источник тока, ка-тушка для электродной проволоки, редуктор, подогреватель газа и осушитель.

Укажите, какое влияние оказывает увеличение сварочного тока при автоматической дуговой сварке под флюсом на геометрические размеры шва?

1. Увеличиваются глубина провара и.

2. Глубина провара увеличивается, а высота усиления шва остается постоянной.

3. Увеличивается высота усиления шва.

Какую вольт-амперную характеристику имеет сварочная дуга

Укажите, при каких условиях разрешается газовая и плазменно-дуговая резка при обработке кромок де-талей из низкоуглеродистых и низколегированных сталей.?

1. При условии последующей механической обработки кромок с удалением следов резки.

2. При условии последующей механической обработки кромок с удалением слоя глубиной не менее 1 мм.

3. То же, но с удалением слоя глубиной не менее 2 мм.

Какие системы питания применяют для контактной сварки?

1. Постоянного тока генераторы, выпрямители.

2. Высокочастотные генераторы и универсальные сварочные установки.

3. Однофазные переменного тока, трехфазные с выпрямлением, трехфазные, конденсаторные.

Какое основное отличие дуговой сварки высокоуглеродистой стали от низко- и среднеуглеродистых сталей?

1. Сварка должна производиться с минимальным тепловложением.

2. Сварка должна производиться с обязательным предварительным и сопутствующим подогревом до 350-4000 С.

3. После сварке обязательная закалка с нормализацией.

Какой сварной шов обеспечивает наиболее высокое сопротивление усталостному разрушению?

Какие свойства определяют при испытании сварных соединений на статическое растяжение?

1. Предел прочности, предел текучести, относительное удлинение и сужение.

2. Предел прочности или предельную нагрузку до разрушения образцов.

3. Предел прочности и предел текучести.

Какие факторы наиболее сильно влияют на свариваемость металла?

1. Химический состав, теплофизические и механические свойства металла.

2. Характер кристаллической решетки металла при высоких температурах.

3. Выбранный способ сварки плавлением металла..

Что такое “холодные трещины”?

1. Межкристаллитное или внутрикристаллитное разрушение металла сварных соединений

с блестящей поверхностью излома без следов высокотемпературного окисления, наблюдаемое при от-рицательных (ниже -40 С) температурах.

2. Межкристаллитное или внутрикристаллитное разрушение металла сварных соединений с блестящей поверхностью излома без следов высокотемпературного окисления, наблюдаемое после полного его охла-ждения.

3. Внутрикристаллитное разрушение металла сварных соединений с блестящей поверхно-стью излома без следов высокотемпературного окисления, наблюдаемое после испытаний на растяжение при нормальной температуре.

Когда следует исправлять дефекты сварных соединений подлежащих последующей термообработке?

2. По согласованию с головной материаловедческой организацией.

3. После отпуска.

Чем определяется выбор визуального метода контроля?

1. Требования конструкторской и нормативно-технологияческой документации.

3. Требованиями Госгортехнадзора РФ.

4. Тип объекта контроля.

Какие признака наиболее правильно отражают сущность газовой сварки ( ГС )?

Что служит источником нагрева при электрошлаковой сварке?

1. Теплота, выделяющееся в ванне расплавленного флюса при прохождении через нее тока от электрода к изделию.

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

1. Расплавление металлического стержня ограниченной длины и основного металла производится электрической дугой с защитой расплавленных металлов от воздействия атмосферы.

2. Защита дуги и сварочной ванны газом от расплавления покрытия электрода.

3. Расплавление основного металла от теплового воздействия электрической дуги, стержня и покрытия электрода.

ВОПРОС 2. К какой группе сталей относятся сварочные проволоки марок Св-08А, Св-08АА, Св-08ГА, Св-10ГА?

ВОПРОС 3. Укажите, какое влияние оказывает увеличение тока при ручной дуговой сварке на геометрические размеры шва?

1. Увеличивается глубина провара и высота усиления шва.

2. Глубина провара увеличивается, а высота усиления шва уменьшается.

3. Уменьшается глубина провара и увеличивается высота усиления шва .

ВОПРОС 4. Какое определение сварочной дуги наиболее правильно?

1. Электрический дуговой разряд в месте разрыва цепи.

2. Электрический дуговой разряд в межэлектродном пространстве в частично ионизированной смеси паров металла, газа, компонентов электродов, покрытий, флюсов.

3. Электрический дуговой разряд в смеси атомов и молекул воздуха.

ВОПРОС 5. Какими параметрами режима определяется мощность сварочной дуги?

1. Сопротивлением электрической цепи.

2. Величиной напряжения дуги.

3. Величиной сварочного тока и напряжения дуги.

ВОПРОС 6. Какой должна быть величина тока при дуговой сварке в потолочном положении по сравнению с величиной тока при сварке в нижнем положении?

1. Величина тока при сварке в потолочном положении должна быть меньше, чем при сварке в нижнем положении.

2. Величина тока при сварке в потолочном положении должна быть больше, чем при сварке в нижнем положении.

3. Величина тока не зависит от положения сварки в пространстве.

ВОПРОС 7. Какие требования предъявляются к сварочных материалов при входном контроле?

1. Наличие сертификата: полнота и правильность приведенных в нем данных, наличие на каждом упаковочном месте этикеток с контролем данных, приведенных в них, состояние материалов и упаковок.

2. Наличие сертификата: полнота и правильность приведенных в нем данных.

3. Требования к контролю устанавливается в каждом отдельном случае в зависимости от требований Заказчика.

ВОПРОС 8. Для какого класса сталей применяют при сварке электроды типов Э38, Э42, Э42А, Э46, Э46А?

2. Для сварки углеродистых сталей.

3. Для сварки сталей аустенитного класса.

ВОПРОС 9. Укажите назначение электродного покрытия

1. Упрощает возбуждение дуги, увеличивает коэффициент расплавления металла электродного стержня и глубину проплавления.

2. Защищает металл стержня электрода от окисления, улучшает санитарно-гигиенические условия работы сварщика.

3. Повышает устойчивость горения дуги, образует комбинированную газошлаковую защиту расплавленного электродного металла и сварочной ванны, легирует и рафинирует металл шва и улучшает его формирование.

ВОПРОС 10. Какие род тока и полярность рекомендуются применять при ручной дуговой сварке конструкций из низкоуглеродистой стали электродами с основным покрытием?

3. Постоянный ток прямой полярности.

ВОПРОС 11. Что понимают под магнитным дутьем дуги?

1. Отклонение дуги от оси шва под действием магнитного поля или воздействия больших ферромагнитных масс.

2. Периодическое прерывание дуги.

3. Колебания капли электродного металла при сварке длинной дугой.

ВОПРОС 12. Какую вольтамперную характеристику должен иметь сварочный источники питания для ручной дуговой сварки?

1. Жесткую или полого падающую.

ВОПРОС 13. Электроды каких марок, имеют рутиловое покрытие?

1. УОНИИ 13/45, СМ-11.

2. АНО-3, АНО-6, МР-3.

ВОПРОС 14. Какие дефекты образуются при сварке длинной дугой электродами с основным покрытием?

2. Шлаковые включения.

3. Закалочные трещины.

ВОПРОС 15. Какой дефект преимущественно может образоваться при быстром удалении электрода от деталей?

1. Кратерные трещины

ВОПРОС 16. Укажите наиболее правильное определение понятия свариваемости?

1. Технологическое свойство металлов или их сочетаний образовывать в процессе сварки соединения, обеспечивающие прочность и пластичность на уровне основных материалов.

2. Металлургическое свойство металлов, обеспечивающее возможность получения сварного соединения с общими границами зерен околошовной зоны и литого шва.

3. Технологическое свойство металлов или их сочетаний образовывать в процессе сварки соединения, отвечающие конструктивным и эксплуатационным требованиям к ним.

ВОПРОС 17. Что может способствовать образованию прожога при сварке?

1. Малая величина притупления кромок деталей с V — образной разделкой.

2. Отсутствие зазора в собранном под сварку стыке.

3. Сварка длинной дугой.

ВОПРОС 18. Укажите следует ли удалять прихватки, имеющие недопустимые наружные дефекты (трещины, наружные поры и т.д.) по результатам визуального контроля?

2. Не следует, если при сварке прихватка будет полностью переварена.

3. Следует удалять только в случае обнаружения в прихватке трещины.

ВОПРОС 19. Какое должно быть напряжение светильников при производстве работ внутри сосуда?

ВОПРОС 20. Как обозначается сварное соединение на чертеже?

1. Обозначается тип соединения, метод сборки и способ сварки, методы контроля.

2. Указывается ГОСТ, тип соединения, метод и способ сварки, катет шва, длина или шаг, особые обозначения.

3. Указывается метод и способ сварки, длина или шаг, сварочный материал, методы и объем контроля.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

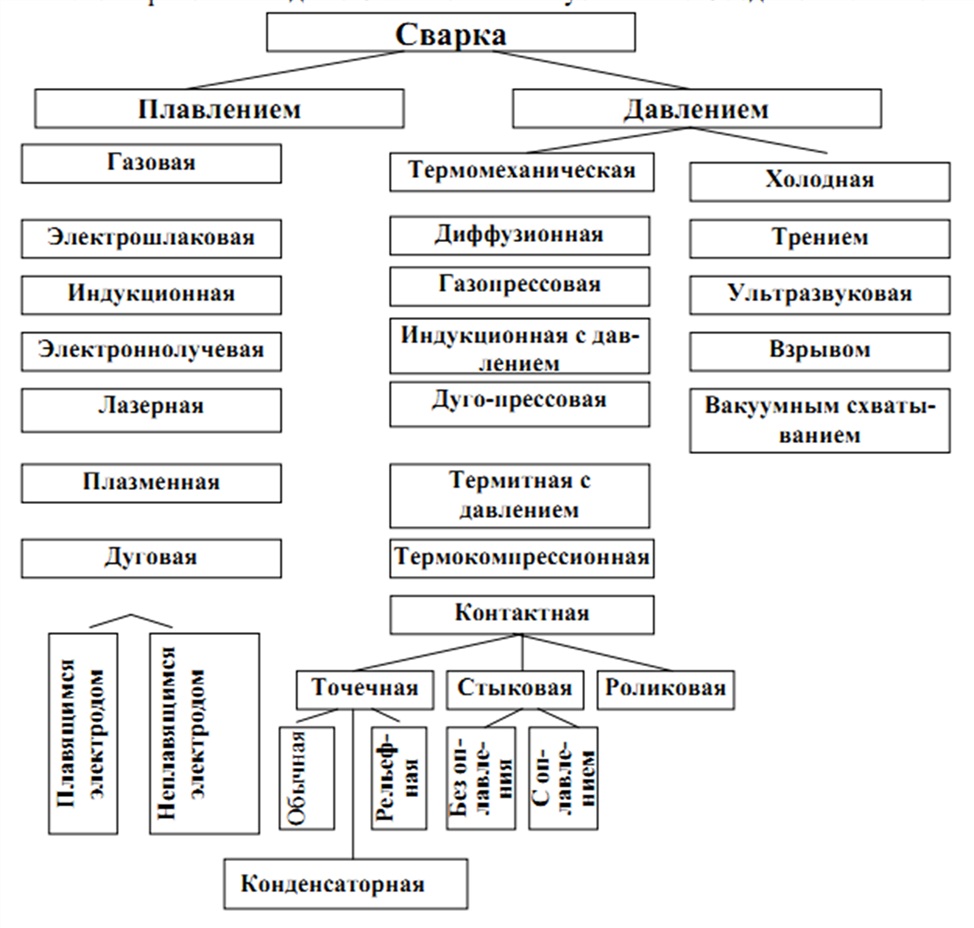

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

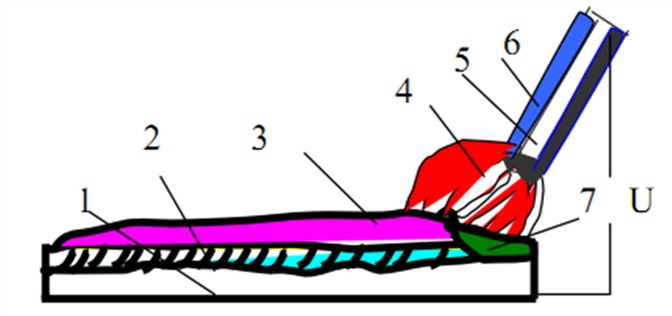

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

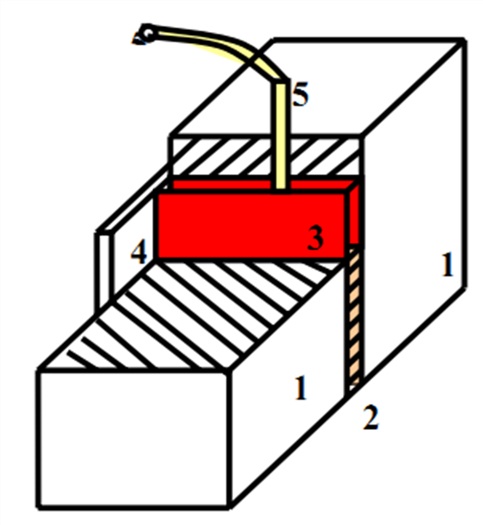

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Читайте также: