Температура отпуска после сварки

По ссылке http://taina-svarki.ru/kachestvo-i-kont . svarke.php сказано о способе "термическая правка металла", при которой зона вокруг сварной зоны прогревается до температуры 700-850 градусов.

А вот что будет, если превысить эту температуру? Например, нагревая пропановым резаком, вряд ли возможно точно знать температуру.

Думаю, проблема отпуска станин после сварки стоит у многих. Кажется, указанный метод позволит в гаражных условиях осуществить сварку без необходимости последующей термообработки.

да ничего не будет. вряд ли вы прогреете газовой горелкой сварную конструкцию до 700 градусов без дополнительных мер. ибо поверхностная теплоотдача имеет место быть..

Опыт - это когда на смену вопросам: "Что? Где? Когда? Как? Почему?" Приходит единственный вопрос: "Нахрена?"

==========================================

фрезерная и токарная обработка на станках с чпу.

Резка, гибка, сварка и порошковая окраса.

Не всю ведь конструкцию греть, а местно, в зоне шва. Неужели в пределах зоны 10x10см докрасна не нагреть хорошей горелкой?

Argon-11 писал(а): Не всю ведь конструкцию греть, а местно, в зоне шва. Неужели в пределах зоны 10x10см докрасна не нагреть хорошей горелкой?

попробуйте. если вы считаете что греться будет только кусочек 10х10 - ну удачи я почему то сильно подозреваю что кусочек этот нагреется градусов до 300 а вся остальная деталь градусов до 200..

Hanter писал(а): я почему то сильно подозреваю что кусочек этот нагреется градусов до 300 а вся остальная деталь градусов до 200

не, ну не настолько жеж прям)

нагреть участок не проблема. С этим, к слову, прекрасно справляется и сам сварочный аппарат. Для снятия напряжений важен не столько нагрев, сколько медленное и более-менее равномерное охлаждение.

Если я верно понял, в статье речь шла о прогревании зоны пошире, чем зона сварки. Т.е. самого сварочного аппарата мало, да и контролировать нагрев металла сварочным аппаратом сложно - есть риск прожечь при длительном воздействии.

p.s. А тут не обсуждали сборку жесткой станины на болтовых соединениях? А регулируемые площадки под направляющие кто-то делал?

arkhnchul писал(а): не, ну не настолько жеж прям)

нагреть участок не проблема. С этим, к слову, прекрасно справляется и сам сварочный аппарат. Для снятия напряжений важен не столько нагрев, сколько медленное и более-менее равномерное охлаждение.

именно настолько у меня друган и партнер сварщик, и 90% работы - именно сварка. если вам хочется мнения квалифицированного специалиста - могу позвать - он сам отпишется

насчет нагрева сварочным аппаратом - я бы очень хотел посмотреть как вы это проделаете.. особенно учитывая что напряжение дает не остывание конструкции, а остывание распавленного металла. он типа слехка сжимается при остывании. по этому все что вы "нагреете" сварочным аппаратом - даст новые напряжения. Точно так же как и попытки "отпуска" аргонно-дуговой обработкой околошовных зон как только появляется расплавленная ванна металла - так сразу же при остывании будут напряжения. это физика. обмануть ее пока никому не удалось.

Термическая обработка (отпуск) сварных конструкций

При проектировании сварных конструкций и разработке технологии их изготовления должно уделяться большое внимание способам предотвращения или устранения сварочных напряжений и деформаций, поскольку последние могут оказывать отрицательное влияние на прочность, коррозионную стойкость и жесткость сварных конструкций.

В основу способов снижения или устранения сварочных напряжений и деформаций могут быть положены три принципа, учитывающие физическую сущность процессов, происходящих при сварке:

1) снижение величины пластической деформации укорочения либо ширины зоны ее распространения при нагреве путем регулирования термического воздействия при сварке, уменьшения погонной энергии, использования предварительного подогрева, приложения усилий при сварке.

2) увеличение пластических деформаций удлинения либо в процессе охлаждения сварного шва, либо после сварки путем прокатки, проковки, растяжения, вибрации.

3) компенсация деформаций путем создания предварительных деформаций, обратных по знаку сварочным, рациональной последовательностью сборки и сварки.

Существует много способов, позволяющих уменьшить или устранить сварочные напряжения и деформации. В зависимости от того, решается ли вопрос получения абсолютно точной конструкции, входящей по размерам в предел допусков непосредственно после окончания сварки, или технологический процесс, строится, с применением послесварочных методов обработки конструкции, способы борьбы с напряжениями и деформациями делят на две группы:

1) способы предупреждения и регулирования деформаций;

2) способы устранения напряжений и деформаций после сварки.

Одним из способов, относящихся ко второй группе, является отпуск сварных конструкций.

Специфика производства сварных конструкций привела к развитию различных видов отпуска (общий, местный, промежуточный), отличающихся между собой по организационно-техническим признакам, виду применяемого оборудования и очередности.

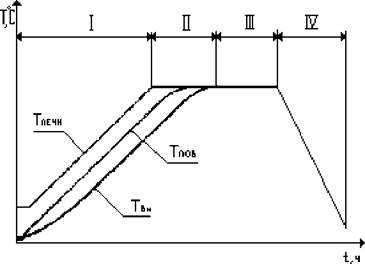

Наибольшее распространение получил общий отпуск, при котором вся деталь, узел конструкции или часть детали целиком помещаются в печь и подвергаются термической обработке. Операция общего отпуска состоит из четырех стадий: нагрева, выравнивания температуры по объему детали, выдержки и остывания (рис.24).

Рис. 24. Основные стадии термического цикла (общего отпуска):

I - стадия нагрева;

II - стадия выравнивания температур;

III- стадия выдержки; IV - стадия охлаждения; Тпечи - температура в печи;

Тпов-температура поверхности детали;

Твн - температура внутри детали.

Характерной особенностью общего отпуска является - близкое к равномерному распределение температуры по всему объему детали в процессе выдержки. Степень равномерности распределения температуры зависит от совершенства применяемого нагревательного оборудования и ведения процесса нагрева. Отпуск - многоцелевая операция. Он может смягчать зоны закалки, ускорять процессы распада неустойчивых структур, устранять наклеп металла, вызванный сварочными пластическими деформациями, улучшать свойства металла и его хладостойкость в зонах деформированного старения при сварке, снижать остаточные напряжения. И хотя снижение напряжений сильно зависит от химического состава и свойства материала, тенденция всегда остается неизменной - с повышением температуры отпуска и увеличением продолжительности выдержки снижение напряжений обычно усиливается. Оптимальные режимы отпуска конструкций с целью снятия напряжений определяются в каждом конкретном случае расчетным путем с использованием экспериментальных релаксационных характеристик основного материала и различных зон сварных соединений. Тем не менее, можно сформулировать некоторые общие рекомендации, которые желательно учитывать при назначении режимов отпуска с целью снижения остаточных напряжений.

Так, учитывая, что скорость подъема температуры во время нагрева в пределах, применяемых на практике режимов, почти не влияет на релаксацию напряжений, следует применять форсированные нагревы в пределах, не вызывающих опасности разрушения сварных конструкций в печи на стадии нагрева или чрезмерное их деформирование. Степень снижения напряжений на стадии нагрева зависит от марки материала, достигнутой температуры и обусловлена снижением упругих свойств металла. Именно на этой стадии (I) и стадии выравнивания температур (II) происходит основное снижение напряжений.

На стадии выдержки (III) напряжения снижаются крайне медленно.

Изменение напряжений на стадии выдержки подчиняется следующему закону

о t = о ов /(1 + t /to ) e, (6)

где сгОВ - начальное напряжение перед стадией выдержки (конечное на стадии нагрева), Н/мм (МПа); t - время выдержки, мин; to = 10 мин.

Величина в для разных сталей и температур находится в пределах 0,08. 0,18 (для стали Ст.3 в= 0,160. 0,175).

Экспериментально доказано, что после 2-3 ч выдержки процесс снижения напряжений существенно замедляется и дальнейшее увеличение выдержки не дает ощутимых результатов. Если же требуется получить более низкие остаточные напряжения, то это может быть достигнуто с меньшими затратами средств путем повышения температуры отпуска. Температура отпуска является решающим фактором в достижении необходимого уровня снижения напряжения. Она должна устанавливаться, в каждом конкретном случае, на основании испытаний на релаксацию в зависимости от марки металла и допустимых остаточных напряжений.

На стадии IV скорость охлаждения назначают в зависимости от толщины обрабатываемого изделия. Чем толще изделие, тем медленнее должно проводиться охлаждение. При этом следует помнить о возможности возникновения отпускной хрупкости, крайне нежелательной. Так, например, на сталях с высоким содержанием углерода отпускная хрупкость проявляется в максимальной степени при низкой скорости охлаждения (20 оС/ч). С другой стороны, большие скорости охлаждения (особенно массивных деталей) приводят к возникновению разности температур в поверхностных и глубинных слоях детали, что, в свою очередь, обусловливает образование временных напряжений на этой стадии (стадии охлаждения). Если при этом временные напряжения окажутся настолько значительными, что в каких - либо объемах детали реализуются пластические деформации, то после полного остывания в ней появятся нежелательные дополнительные остаточные напряжения, снижающие эффект, достигнутый на трех предыдущих стадиях этой термообработки.

Установление уровня допустимых собственных напряжений после отпуска сдоп..ост, является задачей в значительной мере неопределенной. Если, например, иметь в виду недопущение пластических деформаций металла при нагружении конструкции, то в этом случае, очевидно, можно допустимые остаточные напряжения представить как:

Сдоп. ост. СТ Сэкспл. (7)

где сдоп. ост. - максимальные напряжения, возникающие при эксплуатации конструкции, обычно они близки к допускаемым напряжениям, Н/мм (МПа).

Если ориентироваться на недопущение деформаций при механической обработке, то в каждом конкретном случае величина допустимых собственных напряжений будет зависеть от жесткости детали, характера поля собственных напряжений, объема снимаемого металла и допускаемой величины деформации при механической обработке. В этом случае определение сдоп. ост оказывается непростой задачей.

Остаточные напряжения снижают отпуском в следующих случаях:

- если к конструкциям машиностроительного типа предъявлены такие требования в отношении точности, которые вследствие наличия остаточных напряжений не могут быть выдержаны при данной форме и жесткости детали на стадии механической обработки или при последующей эксплуатации;

- если остаточные напряжения могут вызвать образование холодных трещин, а другие методы снижения напряжений оказываются неэффективными;

- если дальнейшее изготовление конструкции из недостаточно пластичных металлов невозможно вследствие возникающих разрушений по причине суммирования остаточных напряжений на последующих технологических операциях, либо из-за изменения внешних условий, например, понижения температуры;

- если необходимо уменьшить накопленную потенциальную энергию в сварной конструкции;

- если в процессе эксплуатации суммирование рабочих и остаточных напряжений приводит к разрушениям или создает условия, при которых вероятность появления разрушения становится значительной. Такие условия могут возникнуть, например, при наличии трехосных растягивающих напряжений;

- с целью повышения вибрационной прочности за счет уменьшения растягивающих напряжений в опасных зонах конструкции;

- с целью повышения жесткости и устойчивости отдельных элементов или всей конструкции в целом;

- с целью повышения коррозионной стойкости, если наличие остаточных напряжений интенсифицирует процессы коррозии или коррозионного растрескивания.

В некоторых случаях отпуск используют для устранения деформаций

деталей, возникших при сварке. Однако положительного эффекта можно

достичь только с использованием зажимных приспособлений, т. к. в

подавляющем большинстве случаев снижение напряжений при нагреве

происходит почти прямо пропорционально их начальному уровню, благодаря

чему равновесие собственных (остаточных) напряжений практически не

нарушается, а, следовательно, начальные перемещения сохраняются

практически постоянными. Поэтому отпуск без зажимных приспособлений

не может быть использован для устранения перемещений, возникших при

сварке. Если же с помощью зажимного приспособления детали придать

необходимую форму и поместить ее вместе с приспособлением в печь, то в

процессе отпуска собственные напряжения существенно понизятся, силы реакции между изделием и приспособлением исчезнут, и деталь после извлечения ее из приспособления не возвратится к исходной (искаженной) форме. Этот прием наиболее эффективен для исправления остаточных перемещений деталей, обладающих незначительной жесткостью. В противном случае приспособления могут стать слишком громоздкими, поскольку жесткость последних находится в прямой зависимости от жесткости исправляемой детали.

ОТПУСК СВАРНЫХ КОНСТРУКЦИЙ

Высокий отпуск изделий из конструкционных сталей при температуре 600—800° С предназначен в основном для устранения возможной деформации в процессе механической обработки и эксплуатации конструкций, а также для повышения сопротивляемости их хрупким разрушениям, в особенности при пониженных температурах.

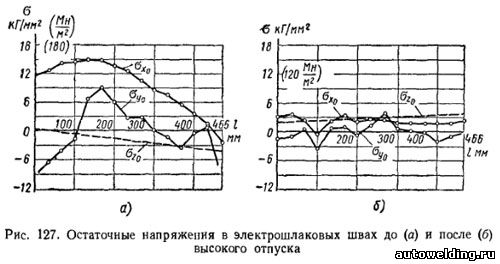

Рис. 127. Остаточные напряжения в электрошлаковых швах до (а) и после (б)

Предупредить появление остаточных деформаций сварных конструкций - при обработке или эксплуатации можно, значительно слизив остаточные напряжения в процессе высокого отпуска. На рис. 127 приведены остаточные напряжения в электрошлаковой шве образца 500x500 мм из стали Ст. З толщиной 100 мм; режим отпуска: температура 675° С, выдержка 3,5—4 ч.

Повышение сопротивляемости сварных конструкций хрупким разрушениям в процессе высокого отпуска достигается в основном благодаря двум причинам. Во-первых, восстанавливается пластичность металла в местах, где в значительной степени произошли подкалка, пластические деформации, старение и были подготовлены условия для начала разрушения. Для начала разрушения металл должен вновь претерпеть значительную пластическую деформацию, которую одними эксплуатационными нагрузками даже при наличии концентраторов вызвать в пластичном металле Довольно трудно. Во-вторых, снижаются остаточные напряжения 132 и запас накопленной потенциальной энергии, что приводит к устранению факторов, способствующих началу и распространению хрупких разрушений.

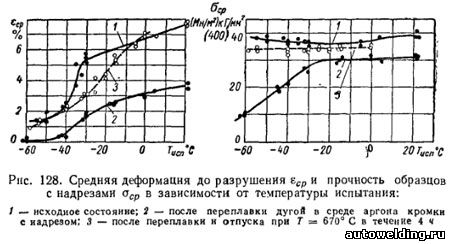

Результаты исследования, приведенные на рис. 128,[13] указывают, с одной стороны, на существенное влияние сварочного термомеханического цикла в зоне надреза на прочность и пластичность образцов, а с другой — на положительное влияние высокого отпуска на повышение сопротивляемости хрупким разрушениям.

Восстановление пластичности металла при высоком отпуске происходит сравнительно быстро. Например, на образцах с над-

Рнс. 128. Средняя деформация до разрушения гср и прочность образцов с надрезами оср в зависимости от температуры испытания:

/ — исходное состояние; 2 — после переплавки дугой в среде аргона кромки с надрезом; 3 — после переплавки и отпуска при Т = 670° С в течение 4 ч

резом из стали Ст. З [24] прочность и пластичность восстанавливаются после полуторачасовой выдержки при температуре высокого отпуска 600° С.

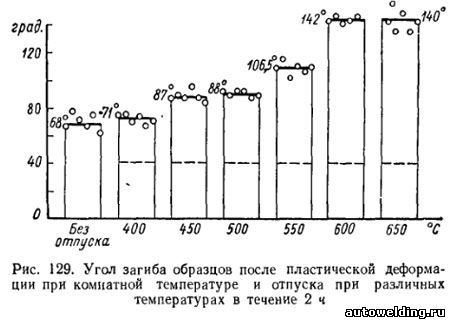

Образцы из стали Ст. З с надрезом подвергали предварительному загибу на угол 40°; полный угол загиба до появления трещины 68°. После отпуска в течение 2 ч при различных температурах образцы снова испытывали на загиб. Начиная с температуры отпуска 600° С и выше, образцы полностью восстанавливали свою пластичность (рис. 129). Разумеется, что для других марок сталей эта температура может быть иной.

Важным является вопрос об уровне остаточных напряжений после отпуска сварных конструкций. Если не касаться влияния остаточных напряжений на прочность при переменных нагрузках, то можно дать следующие рекомендации.

Так как в большинстве машиностроительных конструкций напряжения от рабочих нагрузок не превышают 2/3ог, то остаточные напряжения могут составлять примерно 1/3от, если ставится условие отсутствия пластических деформаций в детали при ее нагружении.

Действительно, остаточные и рабочие напряжения в сумме составят величину, меньшую от, и никаких пластических деформаций не произойдет.

При нормальном припуске на механическую обработку деформации от нее невелики и укладываются в допуски на точность, если даже обработку вести по металлу, в котором остаточные напряжения близки к ат. Это, разумеется, не относится к гибким и протяженным конструкциям.

Поэтому для большинства машиностроительных конструкций из тех, которые подвергаются отпуску и должны отвечать обычным

Без 400 отпуска.

Рис. 129. Угол загиба образцов после пластической деформации при комнатной температуре и отпуска при различных температурах в течение 2 ч

требованиям по точности и жесткости, можно ставить условие, чтобы остаточные напряжения после отпуска не превышали 0,3аг.

Хрупкие разрушения при низких температурах в большинстве случаев начинаются от концентраторов и являются следствием не столько остаточных напряжений, сколько пластических деформаций в надрезе и свойств металла, изменившихся под влиянием сварки. Путем восстановления пластичности металла при отпуске значительно повышают сопротивляемость хрупким разрушениям. Если, однако, предположить, что разрушение может начаться по каким-либо причинам, то возможность его распространения будет, зависеть главным образом от уровня рабочих, а не остаточных напряжений. Известные в литературе данные о хрупких разрушениях связаны с напряжениями, большими чем 0,25—0,3аг. Можно ориентироваться на уровень остаточных разрушающих напряжений по пробе Робертсона, который до Г > —60° С не превышает 0,15— 0,25ог7.

Термический цикл отпуска состоит из четырех стадий: нагрева, выравнивания температуры по сечению детали и по длине, вы-

держки и охлаждения. Иногда под продолжительностью выдержки неправильно понимают период выравнивания и собственно выдержку вместе взятые. Продолжительность периодов нагрева и выравнивания температуры зависит главным образом от сечения деталей и теплофизических свойств Металла [105]. Работ, посвященных периоду выдержки при отпуске, крайне мало.

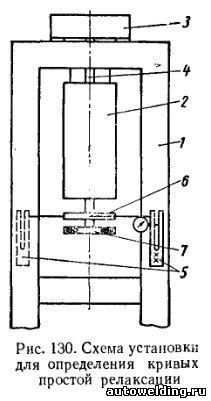

Рис. 130. Схема установки для определения кривых простой релаксации

На практике в большинстве случаев продолжительность периода выдержки, так же, как и периодов нагрева и выравнивания температуры, назначают пропорционально сечению детали, т. е. без надлежащего учета тех физических процессов, которые на самом деле определяют необходимую продолжительность выдержки при отпуске. Объясняется это тем, что до последнего времени применительно к отпуску не разработаны принципы определения снижения напряжений, основанные на учете свойств металла и распределения остаточных напряжений.

Отпуск является процессом изменения собственных напряжений, протекающим в соответствии с законами теории ползучести. Это означает, что к нему могут быть применены известные положения современной теории ползучести с учетом тех особенностей, которые присущи отпуску.

Основная особенность процесса изменения напряжений при отпуске заключается в том, что отпуск на первой стадии протекает при переменной температуре, в то время как современные гипотезы ползучести в основном занимаются явлениями, происходящими при постоянной температуре. Вторая особенность состоит в том, что изменение напряжений при отпуске весьма близко к процессу простой релаксации. Под простой релаксацией понимается самопроизвольное изменение напряжений при постоянных полных деформациях. Изучение и расчет релаксации напряжений при отпуске целесообразно проводить не по кривым ползучести, а по кривым простой релаксации.

Изучение простой релаксации при переменных температурах выполнено в МВТУ им. Баумана (рис. 130)[14]. Для устранения влияния температурной деформации на процесс релаксации были использованы трубчатые образцы с внутренним диаметром 15 мм, наружным 18 мм и длиной 110 мм, которые подвергали закручиванию в начале испытания. В процессе испытания угол закручивания поддерживали неизменным для постоянства деформации.

Установка состоит из станины 1, печи 2, механизма нагружения с двигателем 3, трубчатых тяг 4 для передачи крутящего момента, динамометров 5, соединенных стальными гибкими тросиками с колесом 6, и механизма поддержания постоянства угла закручивания 7. При помощи гибких тросиков колесо 6 может перемещаться на несколько миллиметров вследствие нагрева образца и тяг. При этом тросики передают усилия на динамометры практически без искажения, так как угол подхода тросиков к динамометрам остается близким к 90°. Для поддержания постоянства угла закручивания к концам образца сваркой прихвачены удлинители. На концах этих удлинителей закреплены два

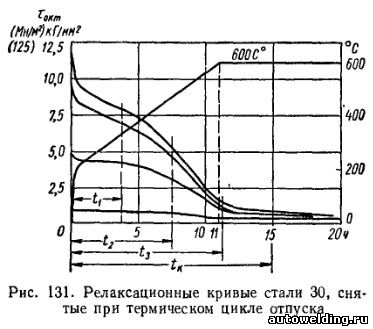

Рис. 131. Релаксационные кривые стали 30, сня тые при термическом цикле отпуска

рычага с индикаторными головками, снабженными • электрическими контактами, с которыми может соприкасаться стрелка индикатора в случае ее отклонения в какую-либо сторону. При замыкании стрелки двигатель включается для вращения в соответствующую сторону. Величина крутящего момента регистрируется динамометрами. Установка имеет программное устройство, позволяющее устанавливать различные скорости нагрева и выдерживать их одинаковыми при получении кривых от различных начальных уровней напряжений.

При построении релаксационных кривых, полученных при различных начальных напряжениях (рис. 131), в качестве регистрируемой величины принято не нормальное напряжение a, a хокт, которое в теории пластичности и ползучести используется в расчетах и является определяющим для оценки протекания пластической деформации:

= - jj - V(о* — Oyf + (av— Ог)2 - f (ог — Ох) - f - б(тху -f - Хуг -|- Т^*)-

Для наглядности можно принять, что кривые хокт представляют собой семейство кривых простой релаксации нормальных напряжений а:

Кривые хокт показывают одновременно изменение напряжений под влиянием пластической деформации и вследствие изменения G от температуры (п. 50).

Релаксационные кривые на других сталях, не являющихся жаропрочными, аналогичны стали 30 (см. рис. 131). Во всех случаях спустя некоторое время после достижения температуры отпуска наступает стабилизация остаточных напряжений. Дальнейшая выдержка не приводит к существенному снижению напряжений. Лишь весьма длительные выдержки (десятки часов) позволяют ощутимо снизить напряжения.

Для того чтобы судить о снижении одноосных остаточных напряжений в сварных соединениях и конструкциях при отпуске, можно непосредственно использовать релаксационные кривые с учетом соотношения (212). Для определения релаксации напряжений в более сложных случаях их распределения необходимо решать задачи методом, изложенным в п. 50.

Характеристика свариваемости и рекомендации по сварке

Физическая свариваемость теплоустойчивых сталей, определяемая отношением металла к плавлению, металлургической обработке и последующей кристаллизации, не вызывает существенных осложнений, что при современных сварочных материалах и уровне технологии позволяет обеспечить необходимую стойкость металла швов против образования горячих трещин и высокие характеристики их работоспособности.

Технологическая (иногда называемая тепловой) свариваемость осложняется охрупчиванием металла в результате образования метастабильных (неустойчивых) структур в участках соединения, нагревавшихся выше температуры Асз, и разупрочнением в участках, нагревавшихся в интервале температуры — температура отпуска стали. Образование хрупких структур (мартенсита) и суммирование сварочных и эксплуатационных напряжений могут исчерпать пластичность металла и вызвать разрушение конструкции из-за образования холодных трещин как сразу после сварки, так и в течение определенного времени после ее окончания.

Образование закалочных структур во многом определяется системой легирования сталей и швов: хромомолибденованадиевые стали более склонны к холодным

трещинам по сравнению с хромомолибденовыми. Появлению «замедленных» холодных трещин способствует диффузионно подвижный водород.

Улучшение свариваемости (предотвращение холодных трещин) достигается местным или общим сопутствующим подогревом изделия. Подогрев уменьшает скорость охлаждения металла, снижает напряжения первого рода, что способствует уменьшению количества образующегося мартенсита. Кроме того, подогрев металла в процессе сварки способствует эвакуации водорода из сварного соединения и тем самым увеличивает его деформационную способность. Однако температура подогрева соединений должна быть ограничена как по нижнему, так и по верхнему пределу. Слишком малый подогрев не устраняет закалочных структур, а большой — способствует образованию грубой ферритно - перлитной структуры, что снижает ударную вязкость и длительную прочность соединений. В некоторых случаях (при больших толщинах) предотвращение образования холодных трещин и хрупких разрушений сварных соединений достигается выдержкой их после сварки при Т = 150. 200 °С в течение нескольких часов, необходимых для завершения превращения остаточного аустсни - та и снижения концентрации водорода в шве и ЗТВ.

Как указывалось, технологическую свариваемость осложняет также разупрочнение зоны термического влияния в участке отпуска. Это происходит потому, что заготовки из теплоустойчивых сталей поступают на сварку. как правило, в термически упрочненном состоянии (нормализация или закалка с отпуском), а нагрев указанного участка при сварке снимает упрочнение. Степень разупрочнения определяется уровнем легирования и тепловым режимом сварки. Чем больше погонная энергия (большой ток, малая скорость сварки), тем шире зона и степень разупрочнения. Мягкая разупроч - ненная ферритная прослойка в зоне термического влияния может явиться причиной локальных разрушений жестких соединений в процессе эксплуатации.

Устранения разупрочнения можно добиться термообработкой (нормализация + отпуск при Т = 700 °С) посіє сварки.

Появлению локальных хрупких разрушений в процессе длительной эксплуатации при Т = 450 ..600 “С может способствовать изменение свойств металла в зоне сплавления из-за интенсивного развития диффузионных процессов между основным металлом и металлом шва. Это относится, в первую очередь, к диффузии углерода. Миграция углерода из стали в шов или наоборот наблюдается даже при небольшом различии в легировании их карбидообразующими элементами, часть из которых «удерживает» около себя углерод и «вытягивает» его из зон, где концентрация карбидообразуюших элементов меньшая. Это приводит к образованию в процессе эксплуатации обезуг/іероженной (ферритной) прослойки с одной стороны линии сплавления и карбидной гряды с другой, что существенно снижает пластичность соединения в целом и ведет к его разрушению (пример: сталь 12Х1МФ — шов 10ХЗМ1БФ — со стороны шва по линии сплавления формируются карбиды, а со стороны стали — обезуглероженная зона). Указанные обстоятельства требуют, чтобы сварочные материалы обеспечивали состав шва, близкий к химическому составу основного металла, либо чтобы шов был более аустенитным (пластичным), чем свариваемый металл.

Общими рекомендациями по всем способам дуговой сварки являются: обязательная и тщательная зачистка и подготовка поверхности свариваемых кромок, постоянство тепловых режимов, надежная защита зоны сварки и жесткое соблюдение режимов подогрева и термообработки сварных соединений.

Разделка кромок осуществляется механически или плазменно-дуговой резкой. Сварку проводят при температуре окружающего воздуха не ниже О °С с предварительным и сопутствующим местным или общим подогревом (табл. 11.1).

Рекомендуемые температуры подогрева при сварке и термообработки после сварки

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Высокий отпуск изделий из конструкционных сталей при температуре 600—800° С предназначен в основном для устранения возможной деформации в процессе механической обработки и эксплуатации конструкций, а также для повышения сопротивляемости их хрупким разрушениям, в особенности при пониженных температурах.

Предупредить появление остаточных деформаций сварных конструкций при обработке или эксплуатации можно, значительно снизив остаточные напряжения в процессе высокого отпуска. На рис. 127 приведены остаточные напряжения в электрошлаковом шве образца 500x500 мм из стали Ст.З толщиной 100 мм; режим отпуска: температура 675° С, выдержка 3,5—4 ч.

Повышение сопротивляемости сварных конструкций хрупким разрушениям в процессе высокого отпуска достигается в основном благодаря двум причинам. Во-первых, восстанавливается пластичность металла в местах, где в значительной степени произошли подкалка, пластические деформации, старение и были подготовлены условия для начала разрушения. Для начала разрушения металл должен вновь претерпеть значительную пластическую деформацию, которую одними эксплуатационными нагрузками даже при наличии концентраторов вызвать в пластичном металле Довольно трудно. Во-вторых, снижаются остаточные напряжения и запас накопленной потенциальной энергии, что приводит к устранению факторов, способствующих началу и распространению хрупких разрушений.

Результаты исследования, приведенные на рис. 128, (Испытания проводились совместно с М. Н. Скурихиным.) указывают, с одной стороны, на существенное влияние сварочного термомеханического цикла в зоне надреза на прочность и пластичность образцов, а с другой — на положительное влияние высокого отпуска на повышение сопротивляемости хрупким разрушениям.

Восстановление пластичности металла при высоком отпуске происходит сравнительно быстро. Например, на образцах с надрезом из стали Ст.З прочность и пластичность восстанавливаются после полуторачасовой выдержки при температуре высокого отпуска 600° С.

Образцы из стали Ст.З с надрезом подвергали предварительному загибу на угол 40°; полный угол загиба до появления трещины 68°. После отпуска в течение 2 ч при различных температурах образцы снова испытывали на загиб. Начиная с температуры отпуска 600° С и выше, образцы полностью восстанавливали свою пластичность (рис. 129). Разумеется, что для других марок сталей эта температура может быть иной.

Так как в большинстве машиностроительных конструкций напряжения от рабочих нагрузок не превышают 2/3σT, то остаточные напряжения могут составлять примерно 1/3σT, если ставится условие отсутствия пластических деформаций в детали при ее нагружении.

Действительно, остаточные и рабочие напряжения в сумме составят величину, меньшую σT, и никаких пластических деформаций не произойдет.

При нормальном припуске на механическую обработку деформации от нее невелики и укладываются в допуски на точность, если даже обработку вести по металлу, в котором остаточные напряжения близки к σT. Это, разумеется, не относится к гибким и протяженным конструкциям.

Поэтому для большинства машиностроительных конструкций из тех, которые подвергаются отпуску и должны отвечать обычным требованиям по точности и жесткости, можно ставить условие, чтобы остаточные напряжения после отпуска не превышали 0,3σT.

Хрупкие разрушения при низких температурах в большинстве случаев начинаются от концентраторов и являются следствием не столько остаточных напряжений, сколько пластических деформаций в надрезе и свойств металла, изменившихся под влиянием сварки. Путем восстановления пластичности металла при отпуске значительно повышают сопротивляемость хрупким разрушениям. Если, однако, предположить, что разрушение может начаться по каким-либо причинам, то возможность его распространения будет, зависеть главным образом от уровня рабочих, а не остаточных напряжений. Известные в литературе данные о хрупких разрушениях связаны с напряжениями, большими чем 0,25—0,3σT. Можно ориентироваться на уровень остаточных разрушающих напряжений по пробе Робертсона, который до T ≥ —60° С не превышает 0,15— 0,25σT.

Термический цикл отпуска состоит из четырех стадий: нагрева, выравнивания температуры по сечению детали и по длине, выдержки и охлаждения. Иногда под продолжительностью выдержки неправильно понимают период выравнивания и собственно выдержку вместе взятые. Продолжительность периодов нагрева и выравнивания температуры зависит главным образом от сечения деталей и теплофизических свойств металла. Работ, посвященных периоду выдержки при отпуске, крайне мало.

На практике в большинстве случаев продолжительность периода выдержки, так же, как и периодов нагрева и выравнивания температуры, назначают пропорционально сечению детали, т. е. без надлежащего учета тех физических процессов, которые на самом деле определяют необходимую продолжительность выдержки при отпуске. Объясняется это тем, что до последнего времени применительно к отпуску не разработаны принципы определения снижения напряжений, основанные на учете свойств металла и распределения остаточных напряжений.

Отпуск является процессом изменения собственных напряжений, протекающим в соответствии с законами теории ползучести. Это означает, что к нему могут быть применены известные положения современной теории ползучести с учетом тех особенностей, которые присущи отпуску. Основная особенность процесса изменения напряжений при отпуске заключается в том, что отпуск на первой стадии протекает при переменной температуре, в то время как современные гипотезы ползучести в основном занимаются явлениями, происходящими при постоянной температуре. Вторая особенность состоит в том, что изменение напряжений при отпуске весьма близко к процессу простой релаксации. Под простой релаксацией понимается самопроизвольное изменение напряжений при постоянных полных деформациях. Изучение и расчет релаксации напряжений при отпуске целесообразно проводить не по кривым ползучести, а по кривым простой релаксации.

Изучение простой релаксации при переменных температурах выполнено в МВТУ им. Баумана (рис. 130) (Установка разработана совместно с В. В. Николаевым). Для устранения влияния температурной деформации на процесс релаксации были использованы трубчатые образцы с внутренним диаметром 15 мм, наружным 18 мм и длиной 110 мм, которые подвергали закручиванию в начале испытания. В процессе испытания угол закручивания поддерживали неизменным для постоянства деформации.

Установка состоит из станины 1, печи 2, механизма нагружения с двигателем 3, трубчатых тяг 4 для передачи крутящего момента, динамометров 5, соединенных стальными гибкими тросиками с колесом 6, и механизма поддержания постоянства угла закручивания 7. При помощи гибких тросиков колесо 6 может перемещаться на несколько миллиметров вследствие нагрева образца и тяг. При этом тросики передают усилия на динамометры практически без искажения, так как угол подхода тросиков к динамометрам остается близким к 90°. Для поддержания постоянства угла закручивания к концам образца сваркой прихвачены удлинители. На концах этих удлинителей закреплены дварычага с индикаторными головками, снабженными электрическими контактами, с которыми может соприкасаться стрелка индикатора в случае ее отклонения в какую-либо сторону. При замыкании стрелки двигатель включается для вращения в соответствующую сторону. Величина крутящего момента регистрируется динамометрами. Установка имеет программное устройство, позволяющее устанавливать различные скорости нагрева и выдерживать их одинаковыми при получении кривых от различных начальных уровней напряжений.

При построении релаксационных кривых, полученных при различных начальных напряжениях (рис. 131), в качестве регистрируемой величины принято не нормальное напряжение σ, а τокт, которое в теории пластичности и ползучести используется в расчетах и является определяющим для оценки протекания пластической деформации:

Для наглядности можно принять, что кривые τокт представляют собой семейство кривых простой релаксации нормальных напряжений σ:

Кривые τокт показывают одновременно изменение напряжений под влиянием пластической деформации и вследствие изменения G от температуры.

Релаксационные кривые на других сталях, не являющихся жаропрочными, аналогичны стали 30 (см. рис. 131). Во всех случаях спустя некоторое время после достижения температуры отпуска наступает стабилизация остаточных напряжений. Дальнейшая выдержка не приводит к существенному снижению напряжений. Лишь весьма длительные выдержки (десятки часов) позволяют ощутимо снизить напряжения.

Для того чтобы судить о снижении одноосных остаточных напряжений в сварных соединениях и конструкциях при отпуске, можно непосредственно использовать релаксационные кривые с учетом соотношения (212).

Читайте также: