Технологические особенности сварочной дуги

Дуговая сварка — самый распространенный способ сварки плавлением. Широко используемый во всех областях техники, так как позволяет создавать конструкции, отличающиеся высокой технологичностью, обеспечивает короткие сроки изготовления, ремонта, восстановления и модернизации конструкций при большой экономии труда и металла.

Дуговая сварка основана на использовании тепловой энергии электрической дуги, обладающей высокой температурой. По мере развития техники расширяется область применения дуговой сварки и повышаются требования, предъявляемые к качеству сварных соединений и швов, их долговечности.

Современные виды ручной, полуавтоматической и автоматической сварки дают возможность успешно решать задачи наиболее рационального соединения металлов. С помощью сварки можно получать соединения, прочность которых равна или приближается к прочности основного металла.

Поэтому дуговую сварку применяют при изготовлении различных изделий и конструкций, в том числе ответственного назначения, работающих при статических и переменных нагрузках, высоких давлениях и в вакууме, при высоких и низких температурах и в других эксплуатационных условиях.

Для получения сварного соединения металлов необходимы нагрев и давление, или только нагрев, или только давление. Для сварки плавлением нужен только нагрев. Сварка давлением выполняется при нагреве и давлении или только при давлении.

Все способы дуговой сварки относятся к сварке плавлением. При этом кромки соединяемых элементов (деталей) нагревают до расплавления и соединения их в жидком состоянии.

Наиболее распространены ручная сварка покрытыми электродами, автоматическая и полуавтоматическая сварка под флюсом, ручная сварка неплавящимися электродами в защитной газовой среде, полуавтоматическая и автоматическая сварка плавящимся и неплавящимся электродами в среде инертных газов, полуавтоматическая и автоматическая сварка плавящимся электродом в среде углекислого газа.

При ручной сварке возбуждение дуги, поддержание примерно постоянной ее длины в процессе сварки, передвижение и манипулирование дугой выполняет рабочий-сварщик.

При автоматической сварке под флюсом и в защитных газах возбуждение дуги, поддержание примерно постоянной ее длины в процессе сварки, непрерывная подача электрода в сварочную ванну и перемещение электрода вдоль шва с заданной скоростью осуществляются с помощью механизмов.

Главное отличие полуавтоматической сварки от автоматической заключается в способе перемещения электрода вдоль шва. При полуавтоматической дуговой сварке электрод перемещается вдоль шва вручную, при автоматической сварке - с помощью механизмов.

К числу основных требований, предъявляемых к деталям, свариваемым автоматически, относятся чистота поверхности свариваемых кромок, тщательная подготовка стыка (постоянная величина зазора по всей длине шва), защита обратной стороны шва, доступность сварных швов применению одной или нескольких сварочных головок, линейное или круговое перемещение мундштука или изделия для получения необходимой скорости сварки.

Техника сварки

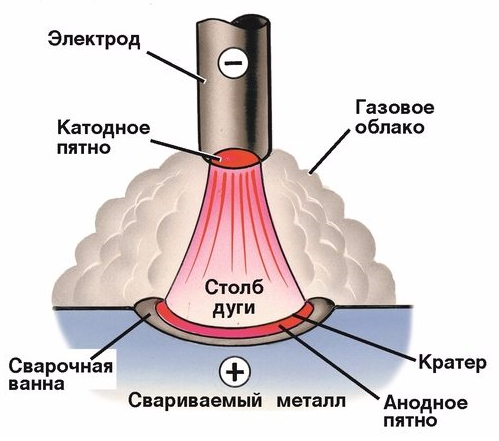

Для образования и поддержания электрической дуги к электроду и свариваемому изделию (см. рисунок) от источника питания подводится сварочный ток (переменный или постоянный).

Рисунок 4.1. Ручная дуговая сварка

Если положительный полюс источника питания (анод) присоединен к изделию, говорят, что ручная дуговая сварка производится на прямой полярности. Если на изделии отрицательный полюс, то полярность обратная. Под действием дуги расплавляются металлический стержень электрода (электродный металл), его покрытие и металл изделия (основной металл). Электродный металл в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, где смешивается с основным металлом, а расплавленный шлак всплывает на поверхность.

Размеры сварочной ванны зависят от режимов и пространственного положения сварки, скорости перемещения дуги по поверхности изделия, конструкции сварного соединения, формы и размера разделки свариваемых кромок и т.д. Они обычно находятся в следующих пределах: глубина до 6 мм, ширина 8–15 мм, длина 10–30 мм.

Длина дуги – расстояние от активного пятна на поверхности сварочной ванны до другого активного пятна на расплавленной поверхности электрода. В результате плавления покрытия электрода вокруг дуги и над сварочной ванной образуется газовая атмосфера, оттесняющая воздух из зоны сварки для предотвращения его взаимодействия с расплавленным металлом. В газовой атмосфере также присутствуют пары легирующих элементов, основного и электродного металлов.

Шлак, покрывая капли расплавленного электродного металла и поверхность сварочной ванны, препятствует их взаимодействию с воздухом, а также способствует очищению расплавленного металла от примесей.

По мере удаления дуги металл сварочной ванны кристаллизуется с образованием шва, соединяющего свариваемые детали. На поверхности шва образуется слой затвердевшего шлака.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Сварочная дуга

В условиях современных реалий промышленность не может обойтись без сварки. А она, в свою очередь, базируется на таком явлении, как сварочная дуга, над которой трудились в свое время передовые ученые. Благодаря ей создается высокая прочность, которая так необходима в процессе соединения изделий из металла, трансформируя их в одно целое. Однако при выполнении данной процедуры важны определенные нюансы, как, например, грамотно выбранный источник питания и условия горения, иначе шов может получиться кривым.

Далее подробно расскажем о природе и строении сварочной дуги, в каких сферах она применяется, каких видов бывает и как правильно используется. С этой информацией любой сварщик моментально углубит свои знания и упрочит позиции среди специалистов данной области.

Определение сварочной дуги

Сварочная дуга – это электрозаряд, расположенный между электродами, имеющий значительную длину и выделяющий большой объем энергии. Дуга характеризуется разницей потенциалов, возникающей в газовой среде.

За счет сварочной дуги температура металла с высокой плотностью электрического напряжения быстро повышается, материал приобретает пластичность и достигает состояния, подходящего для последующей плавки.

Поджиг дуги вызывает формирование гальванической цепи, в которую входят анод, катод и ионизированный газ. При этом используются два электрода. Протекание тока приводит к нагреванию дуги, появлению исходящего от нее света – последняя характеристика объясняется наличием фотонного излучения.

Ключевые особенности сварочной дуги

Если сравнивать с прочими электрическими зарядами, дуга отличается такими особенностями:

- Высокая плотность тока, вплоть до нескольких тысяч ампер на 1 см2, что обеспечивает высокую температуру.

- Неравномерное распределение электрического поля на отрезке между электродами: около них напряжение падает, значительно усиливаясь в столбе.

- Очень высокая температура, достигающая своего пика в столбе, что связано с большой плотностью тока. За счет увеличения длины столба можно снизить нагрев электрической сварочной дуги, тогда как уменьшение его размеров приводит к росту температуры.

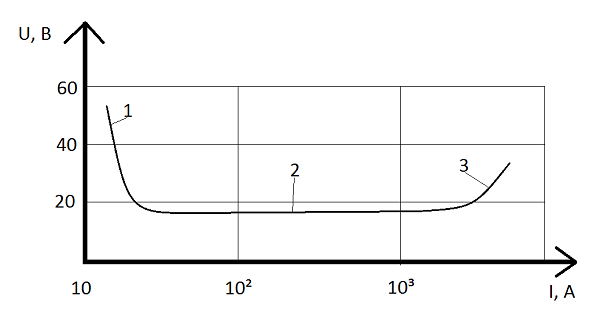

- Виды нахлесточных сварных соединенийВозможность добиваться разных вольтамперных характеристик за счет зависимости напряжения от плотности тока при постоянной длине или непрерывном горении дуги. Сегодня принято говорить о трех вольтамперных характеристиках.

Области применения сварочной дуги

Дуга применяется при работе с такими видами сварки:

- Полуавтоматический. В основе данного подхода лежит использование тугоплавких вольфрамовых электродов, на дугу подают присадочную проволоку.

- Ручной. Данный метод является самым популярным ввиду своей простоты.

- Автоматический. Используется на производствах, упрощая выполнение объемных задач.

Если ведутся работы с открытой плазмой, предпочтение отдают жесткой дуге, тогда как при сварке под флюсом или в среде защитного газа необходима возрастающая дуга.

Природа и строение сварочной дуги

Понимая строение дуги, проще разобраться с ее принципом действия, ведь мощная электродуга позволяет за минимальный промежуток времени довести металл до температуры, при которой он начинает плавиться. Говоря о сварочной дуге и ее свойствах под последними понимают плотность тока и вольтамперные показатели. Столб дуги представляет собой светящийся ионизированный газовый проводник от катода к аноду, обладающий высоким сопротивлением.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В среднем, дуга равна 5 мм. Принято выделять такие основные зоны сварочной дуги:

- анодная – имеет размер до 10 микронов;

- катодная – в 10 раз меньше первой;

- столб – различимая глазом светящаяся полоса.

Температура сварочной дуги обеспечивается благодаря потоку свободных электронов, образуемых на катодном пятне. Причем последнее нагревается до 38 % от температуры плазмы. В столбе электроны направляются к аноду, а протоны – к катоду. Сам столб лишен заряда, поэтому на протяжении всех сварочных работ сохраняет нейтральность. Температура частиц доходит до+10 000 °C, металл в процессе сварки нагревается до +2 350 °C, тогда как расплав в ванне прогрет до +1 700 °С.

Стоит пояснить, что в схеме сварочной дуги анодным пятном принято называть место входа и нейтрализации электронов. Данный участок имеет на 4–6 % более высокую температуру, чем катодное пятно. Напряжение в обеих указанных зонах значительно снижается, из-за чего невозможно их свечение. Человеческий глаз видит лишь плазму, которая испускает ультрафиолетовое, инфракрасное и световое излучение. Нужно понимать, что последнее опасно для зрения и кожных покровов, поэтому специалисты не начинают работу без индивидуальных средств защиты.

Виды сварочных дуг

На данный момент сварщики пользуются несколькими классификациями сварочных дуг – они отличаются схемами подвода тока и средой, в которой ведется работа.

Рекомендуем статьи:

Принято выделять такие виды сварки дугой:

1. Прямого действия.

Аппарат размещают параллельно обрабатываемой металлической заготовке. Дуга находится под углом 90° относительно электродов и поверхности металла.

2. Косвенного действия.

Здесь два электрода устанавливаются под углом 50° к свариваемому изделию, причем сама дуга образуется между электродом и металлом заготовки.

Сварочные дуги можно разделить на виды, исходя из атмосферы, в которой они появляются:

Дуга горит на открытом пространстве, образуется газ, включающий в себя пар металла, электрода и поверхностей, обработанных сварочным инструментом.

Горение дуги происходит под защитой флюса, а газ состоит из пара материала заготовки, электродов и непосредственно флюсового слоя.

С использованием смеси газов.

В дуге может находиться сжатый газ, например, гелий, углекислый газ, водород, аргон и прочие примеси газовых веществ. Они защищают место сварки от окисления. Если говорить точнее, подача газа способствует восстановлению среды либо делает ее нейтральной по отношению к внешним факторам. В дугу попадает подаваемый для работы газ, пар от обрабатываемой заготовки и электродов.

- классический – применяется для постоянной эксплуатации;

- импульсный – подходит для одноразового использования.

Либо возможна классификация сварочных дуг на основании материала электрода. Последний может быть плавящимся или неплавящимся, изготовленным из угля, вольфрама. Высокой популярностью среди сварщиков пользуется стальной, то есть плавящийся электрод. Но практика показывает, что сегодня большинство специалистов старается выбирать неплавящиеся расходники, так как типы данных элементов достаточно сильно отличаются друг от друга.

Источники питания сварочной дуги

Разряд может создаваться при помощи постоянного или переменного тока. Стоит оговориться, что постоянное напряжение обеспечивает более надежный сварной шов, а работа сопровождается меньшим разбрызгиванием металла.

Трансформатор использует ток из сети 220 B и преобразует его в 15–40 В.

Поскольку современное сварочное оборудование имеет небольшие размеры, в нем используется схема, включающая в себя следующие узлы:

Благодаря инвертору постоянный ток преобразуется в переменный частотой до 80 кГц. Таким образом удается использовать трансформатор меньшего размера, увеличив КПД всего устройства.

При выборе источника питания сварочной дуги отталкиваются от способа, которым будет осуществляться обработка металла. Допустим, в процессе ручной сварки невозможно сохранение одинаковой длины дуги, а значит, следует взять аппарат с крутопадающей вольтамперной характеристикой. Из-за этого при растягивании дуги разряд не погаснет, а при укорачивании сила тока остается неизменной.

Сварка плавящимся электродом сопровождается стеканием капель горячего металла на изделие, из-за чего появляется ток короткого замыкания. Он имеет показатель, превышающий силу тока сварочной дуги на 20–50 %, и призван уничтожить образовавшийся металлический мостик, после чего происходит повторное формирование плазменного разряда. Подобные колебания совершаются мгновенно, поэтому источник должен быстро реагировать, чтобы стабилизировать разность потенциалов.

Критерии, влияющие на мощность сварочной дуги

Мощность сварочной дуги зависит от следующих факторов:

- напряжение – повышение данного показателя вызывает рост мощности в небольшом диапазоне, кроме того, необходимо помнить об ограничениях по размеру электрода;

- сила тока – большой ампераж позволяет добиться стабильного горения дуги;

- величина напряжения плазмы – данный показатель пропорционален мощности.

Длина дуги определяется как расстояние между сварным кратером и концом электрода. Данная величина непосредственно влияет на то, какой объем тепла выделяется в процессе работы.

Отталкиваясь от мощности дуги, устанавливают скорость плавления металла изделия, а значит, и время, необходимое для завершения работы. Благодаря регулировке силы тока удается менять температуру в рабочей зоне. Нужно понимать, что даже при использовании длинного столба электродуга будет стабильно гореть при большом ампераже. Напряжение редко корректируют во время сварочных работ.

Вольтамперная характеристика сварочной дуги

Вольтамперная характеристика (или ВАХ) энергетического электрозаряда представляет собой график, отображающий зависимость напряжения от смены тока. Данный показатель бывает:

- Нисходящим – падает из-за роста напряжения.

- Стабильным – остается неизменным при смене силы тока.

- Восходящим – повышается при увеличении силы тока. Этот вариант чаще всего применяется в процессе сварки автоматом.

ВАХ описывает зависимость токовых параметров, позволяя установить такие характеристики в работе сварочной дуги, как:

- мощность;

- время горения;

- условия гашения.

При ручной сварке с использованием плавящихся и неплавящихся электродов на воздухе или в облаке защитного газа ВАХ ограничивается двумя первыми областями, до третьей ампераж не доходит. Если речь идет о механизированной сварке с использованием флюсов, она осуществляется по графику областей II и III. А сварка плавящимся электродом в облаке защитной атмосферы происходит по графику области III.

При работе сварочным аппаратом, обеспечивающим переменный ток, сварочная дуга появляется в каждом полупериоде на пике зажигания. При переходе через ноль она затухает, при этом прекращается нагрев активных пятен. В составе покрытия электродов присутствуют активные щелочные металлы, призванные увеличить устойчивость ионизации. Из-за защитного облака осложняется розжиг дуги на переменном токе, однако обеспечивается стабильное горение при использовании постоянного тока. Это связано с тем, что между полюсами молекулы газа ионизируются.

Выбирая устройство для сварки, важно помнить, что вольтамперная характеристика электродуги зависит от аналогичного внешнего показателя. Работа аппарата рассматривается специалистами как наложение графиков. Так, при ручной сварке нужно использовать источники питания с падающими областями ВАХ или повышенным напряжением холостого хода. Тогда сварщик может варьировать длину дуги за счет изменения ампеража.

Немаловажно, что короткое замыкание, происходящее при падении капли с электрода на изделие, имеет силу тока на 20–50 % выше, чем у сварочной дуги. При использовании плавящихся электродов прибегают к дуге размыкания. Если осуществляется розжиг дуги вольфрамовым или угольным электродом, рекомендуется применять вспомогательный разряд.

Большая сила тока короткого замыкания чревата прожогом металла изделия. Падение капли влечет за собой замыкание, после чего ампераж повышается до величины тока короткого замыкания, появившийся мостик перегорает, а дуга загорается вновь. На изменение тока и напряжения в столбе уходят доли секунды, поэтому важно, чтобы оборудование быстро стабилизировало напряжение.

Условия горения сварочной дуги

При стандартных условиях, под которыми понимают температуру +25 °C и давление в 1 атмосферу, газы не проводят ток. Дуга может образоваться, если газы между электродами ионизированы – в их составе присутствуют заряженные частицы, такие как электроны или ионы/катионы или анионы.

Образование ионизированного газа обозначают как ионизация. Работа, затрачиваемая на отрыв электрона от атома с образованием электрона и иона, – это работа ионизации или потенциал ионизации, который измеряют в электрон-вольтах. На отрыв электрона требуется 3,5–25 эВ, причем конкретное количество необходимой энергии зависит от используемой газовой фазы.

Ниже всего потенциал ионизации у щелочных и щелочноземельных металлов, таких как калий, кальций и их химические соединения. Последние используют в качестве покрытия электродов, что позволяет обеспечить стабильное горение сварочной дуги.

Кроме того, чтобы дуга зажглась и могла гореть, нужно обеспечить постоянную температуру на катод. Конкретное значение подбирается под вид, диаметр, размер катода, температуру вокруг.

Получается, электродуга является лучшим и самым надежным способом соединения элементов из металла. Развитие сварки сильно повлияло на современную промышленность, ведь только при помощи высокой температуры сварочной дуги удается обрабатывать большую часть используемых сегодня металлов.

Чтобы сформировать действительно надежные швы, нужно помнить о характеристиках дуги, не упускать из внимания ключевые значения. Тогда вся работа займет немного времени, а результат окажется достойным. Кроме того, важно учитывать свойства дуги, такие как плотность тока, температура, напряжение.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Особенности дуговой сварки

Существуют определенные особенности дуговой сварки, которые делают данный способ соединения металлов очень популярным, причем и на производственном, и на бытовом уровне. Несмотря на то, что имеются разные технологии, все они обеспечивают простоту, экономичность и эффективность.

Тем не менее, важно учитывать и слабые стороны данного метода, которые присутствуют в любой из технологий. В нашей статье мы расскажем, какие существуют особенности и виды дуговой сварки, как выбирают расходные материалы, а также поговорим о нюансах соединения различных металлов данным способом.

Технологические особенности дуговой сварки

Для проведения дуговой сварки необходимо выполнить такие действия:

- Подготовить заготовки, оборудование, а именно механическим и химическим способом удалить со свариваемых поверхностей ржавчину, остатки старой краски, любые жидкие и твердые загрязнения. Далее заготовки располагают на сварочном столе или на полу, оставляя между ними минимальный зазор, и фиксируют при помощи струбцин и иных приспособлений. Первый провод сварочного аппарата крепят на детали, другой – на держателе электрода.

- Разжечь дугу за счет подачи напряжения на электрод. Последним необходимо коснуться металлической заготовки, после чего отвести его на 3 мм, чтобы загорелась дуга.

- Осуществить сварку. Держатель ведут вдоль линии сварного соединения, обеспечивая неизменную скорость движения и расстояние до детали. Когда шов готов, напряжение необходимо отключить.

- Провести завершающие операции. На данном этапе с соединения удаляют окалину, зачищают неровности. Также с деталей снимаются крепления, после чего можно продолжить работу с ними.

В процессе дуговой сварки учитывают особенности запланированной конструкции и материалов, из которых она состоит. Отталкиваясь от этой информации, сварщик может добавить к основному списку операций предварительный нагрев заготовок, подачу защитного газа и пр. Вне зависимости от количества этапов обработки, специалист, осуществляющий ручную сварку, должен обладать точным глазомером, хорошей координацией и твердой рукой.

Электрическая дуга обеспечивает тепло, необходимое для плавления кромок заготовок. В зоне действия дуги формируется жидкий расплав, где смешивается металл деталей. Остывая, он кристаллизуется, образуя сварной шов. Область расплава или сварочная ванна перемещается вместе с электродом и дугой по линии соединения.

Металлический стержень, выполняющий функцию электрода, покрыт специальным составом – его называют флюсом. Он плавится в результате нагрева, параллельно выделяя инертный газ, который призван защитить рабочую зону от попадания воздуха и окисления расплава. Тогда как для поддержания дуги на держатель и заготовки постоянно подают напряжение.

4 вида дуговой сварки

Сегодня чаще всего используются такие виды дуговой сварки:

1. Ручная с металлическим электродом.

Главной особенностью ручной дуговой сварки является возможность ее использования при работе с металлическими деталями в промышленности и в быту, из-за чего она считается наиболее распространенной. Данный метод позволяет соединять заготовки из различных видов сталей, чугуна, цветных металлов. Домашние мастера часто хранят подобное оборудование в гараже или на заднем дворе, чтобы при необходимости сварить забор или мангал. В состав агрегата для ручной сварки входит сам аппарат, держатель электрода и держатель массы – он фиксируется на обрабатываемом металлическом элементе.

Обычно ручную сварку проводят при помощи сварочных инверторов весом не более 6 кг, ведь современные производители предлагают богатый выбор подобной техники. Более высоким уровнем надежности отличаются сварочные трансформаторы, но нужно учитывать, что такое оборудование обладает значительной массой и стоит гораздо дороже.

Среди особенностей ручной дуговой сварки стоит выделить такие достоинства:

- простой принцип действия техники;

- доступность работы в любом пространственном положении;

- возможность формирования швов даже в труднодоступных местах;

- относительно быстрая смена одного свариваемого материала на другой;

- высокое качество соединения металлов, обладающих разными фактурами;

- легкость использования, низкая цена, простота перевозки оборудования.

Однако у данного метода есть и свои минусы:

- сложная обработка тонких листов металла, то есть толщиной менее 1,5 мм;

- низкая производительность и скорость работы;

- зависимость качества результата от навыков сварщика;

- вредные условия труда.

2. Полуавтоматическая.

Особенность такой дуговой сварки состоит в соединении заготовок за счет одновременной автоматической подачи в рабочую зону электродной проволоки и газа. Речь идет об углекислом газе или аргоне, который защищает область сварки от воздействия внешних факторов.

Достоинства данного способа:

- удобный рабочий процесс;

- небольшая область термического воздействия и минимальная деформация заготовок за счет высокой степени концентрации электрической дуги;

- возможность сварки в любых пространственных положениях;

- результат работы меньше связан с опытом мастера, чем при ручном методе;

- возможность обработки элементов из тонколистового металла;

- отличная прочность соединения при условии соблюдения технологии;

- высокая скорость работ.

Правда, у данного подхода есть и недостаток: низкая мобильность оборудования, в состав которого входит емкость с газом. Но можно значительно упростить ситуацию за счет использования проволоки с флюсом.

3. Газовая.

Эта разновидность сварки предполагает применение кислорода и горючего газа, например, пропана, бутана, ацетилена. Особенностью технологии газовой дуговой сварки является необходимость расплавить поверхность металла пламенем горелки и только после этого внести сварочную присадку в рабочую зону.

Положительные свойства метода:

- простота;

- возможность работы вне зависимости от пространственного положения шва;

- качественная обработка тонких листов;

- возможность сварки заготовок из цветных металлов;

- автономность.

Минусы газовой сварки:

- низкая производительность;

- сильный нагрев поверхности обрабатываемой заготовки;

- большая цена оборудования;

- минимальная мобильность.

4. TIG-сварка.

Данная аббревиатура расшифровывается как «Tungsten Inert Gas». Речь идет о ручной дуговой сварке неплавящимся электродом в среде инертного защитного газа. Чаще всего электрод изготавливается из вольфрама с добавками, который зависит от обрабатываемого материала. Особенность такой дуговой сварки в том, что она подходит для соединения металлов с различной структурой, то есть углеродистых, конструкционных, а также нержавеющих сталей, алюминия и его сплавов с титаном, никелем, медью, латунью, пр. На сегодняшний день дуговая TIG-сварка остается наиболее универсальной среди всех методов.

Достоинства этой технологии:

- доступность выполнения даже самых сложных работ при обработке тонколистовых материалов;

- отсутствие брызг горячего металла;

- простота, безопасность процесса;

- аккуратный вид сварных швов;

- возможность работы с алюминием и нержавеющей сталью.

Минусами данного подхода являются:

- необходимость определенных навыков для работы с техникой;

- высокая стоимость оборудования;

- низкая мобильность;

- необходимость тщательной предварительной подготовки к сварке.

Виды защитных газов и выбор электродов для дуговой сварки

В зависимости от используемых материалов выделяют достаточно много видов дуговой сварки, однако ключевым различием считается тип электрода – он может быть плавящимся и неплавящимся. В чем суть данной особенности дуговой сварки?

Стоит пояснить, что электрод представляет собой металлический контакт, стержень с оболочкой особого состава. Оболочка прогорает, формируя защитную среду газа, которая препятствует окислению горячего металла. Кроме того, плавящийся электрод играет роль присадки – его основной металл становится частью сварного соединения.

Если в работе используется неплавящийся электрод, приходится дополнительно вводить присадочную проволоку в сварочную ванну.

Для электродуговой сварки применяются разные виды металлических и неметаллических электродов. Среди последних чаще всего используются угольные и графитовые. Выбор конкретного типа зависит от обрабатываемого металла и выбранной технологии. При работе с химически активными металлами и в ряде других случаев необходимо прибегнуть к сварке в защитном газе: сварную ванну ограждают от внешнего воздействия при помощи гелия, аргона, углекислого газа.

Рекомендуем статьи по металлообработке

Учитывая все названные особенности дуговой сварки, мастер выбирает наиболее подходящий метод. Если говорить точнее, ему нужно остановиться на определенном виде сварочного аппарата и горелки. Так, при электродуговой сварке полуавтоматом в защитной среде через сопло горелки сразу подается защитный газ и присадка. Кроме того, для формирования шва могут потребоваться различные вспомогательные материалы, например, флюсы. Поэтому практически невозможно описать универсальный способ создания сварного соединения. Однако можно выделить некоторые базовые принципы.

Нюансы использования дуговой сварки для соединения различных металлов

В данном случае используют два вида сварки:

- горячий, который предполагает предварительный подогрев заготовок;

- холодный, то есть без подогрева.

Применение слишком высокой температуры чревато формированием трещин в структуре чугуна после резкого охлаждения. Поэтому готовые изделия охлаждают медленно, поместив в песок или накрыв теплоизоляторами.

Медь, латунь, бронза и алюминий отличаются высокой степенью текучести в расплавленном состоянии. Кроме того, в них быстро растворяются газы, в том числе кислород, что приводит к окислению металлов. По этой причине специалисты рекомендуют отказаться от использования плавких электродов в процессе их обработки.

Цветные металлы имеют большой коэффициент температурного линейного расширения, из-за чего структура участков изделий в зоне сварки претерпевает значительные изменения. Учитывая данную особенность дуговой сварки цветных металлов, для работы с медными сплавами используют электроды «Комсомолец-100», МН-5 и ОЗБ-1. Либо подойдут угольные электроды, сварочные аппараты постоянного тока и прямая полярность.

Добиться неплохого качества соединения медных изделий позволяет сварка в аргоне при помощи вольфрамовых электродов. Роль присадочного материала в данном случае играют круглые или квадратные прутки из того же металла, что и заготовки.

При сварке угольными электродами для образования защитного шлака используют прокаленную до +500…+550 °C буру. Чтобы добиться более высокого качества шва, после завершения обработки его проковывают максимум при +500 °С.

Для создания изделий из латуни необходимы цинковые прутки. Однако у такой дуговой сварки есть неприятная особенность: плавление цинка сопровождается выделением паров, ядовитых для человека. А значит, сварщик должен использовать респиратор, чтобы защитить органы дыхания. Также на рабочем месте необходимо обеспечить хорошую вентиляцию.

Сплавы этого металла подвержены сильному окислению даже в стандартной среде, в результате чего формируется невероятно плотная оксидная пленка Al2O3. Ее температура плавления превышает данный показатель самого алюминия и составляет +2050 °C против +660 °C, что вызывает сложности в процессе обработки. Другой важной особенностью дуговой сварки алюминия является большая текучесть расплавленного металла.

В данном случае используют электроды и присадки из материала, схожего по химическому составу с самими заготовками. В слой электродов, формирующий шлак, входят хлористые и фтористые соли калия и лития – они позволяют оксиду алюминия быстро ошлаковываться. Также оксидный слой лучше разрушается во время сварных работы постоянным током с обратной полярностью.

Дуговая сварка является простой технологией, с которой справятся даже специалисты без серьезного опыта. Все оборудование и материалы имеют доступную цену и не предполагают сложностей в применении. Но самая важная особенность метода дуговой сварки состоит в том, что он отлично подходит как для работ по дому, так и для использования на производстве.

Что такое сварочная дуга

Сварочная дуга используется человечеством для неразъемного, герметичного соединения металлов более века назад. Ее изучением занимался физик Вольт. Затем появились устройства для сварки. Электрический разряд возникает в момент короткого замыкания между электродом и свариваемой деталью. Электрическая энергия преобразуется в тепловую, образуется ванна расплава. Создается диффузный однородный слой металла на месте свариваемого стыка.

Изучив вольт-амперные характеристики процесса, ученые усовершенствовали процесс сварки, создали сварочные аппараты, поддерживающие стабильное горение дуги.

Что такое сварочная дуга, определение

Что можно назвать сварочной дугой – это, по сути, длительный проводник, состоящий из ионизированных частиц, существующий во времени благодаря поддерживающему электрическому полю. Дуговой разряд характеризуется непрерывной формой, высокой температурой, возникает в газовой среде, способной к ионизации.

В учебниках сварщика определение сварочной электродуги звучит следующим образом: это длительный электрический разряд в плазме, состоящей из смеси ионизированных воздушных или защитных газов, а также испарившихся компонентов присадочного и основного металла.

Природа и строение

За короткое время разогреть металл до температуры плавления можно мощной сварочной дугой. Ее свойства характеризуются плотностью тока, вольтамперными показателями. С точки зрения электротехники, дуговой столб – ионизированный газовый проводник между катодом и анодом с большим сопротивлением, способностью к свечению. Детальное рассмотрение строения сварочной дуги поможет понять сущность температурного воздействия. Длина электродуги в среднем составляет 5 мм, она делится на основные зоны:

- анодную, она не более 10 микрон;

- катодную, она в 10 раз меньше анодной;

- столб – видимая светящаяся полоска.

За температуру сварочной дуги отвечает поток свободных электронов. Они образуются на катодном пятне. Оно разогревается до 38% температуры плазмы. В дуговом столбе электроны двигаются к аноду, а положительные частицы – к катоду. У столба нет собственного заряда, он остается нейтральным. Внутри частицы разогреваются до 10 000°С, металл при этом в среднем нагревается до 2350°С, стандартная температура ванны расплава составляет 1700°С.

Место входа и нейтрализации электронов называют анодным пятном. Его температура выше, чем катодного на 4–6%.

Напряжение в анодной и катодной зонах существенно снижается, свечения не возникает. Видима только плазма, излучающая ультрафиолетовые, инфракрасные и световые волны. Они вредны для органов зрения, кожи. Поэтому сварщики используют индивидуальные средства защиты.

Виды сварочной дуги

Существует несколько критериев классификации сварочной дуги. По типу сварочного тока и положению электрода относительно свариваемых элементов выделяют следующие разновидности:

- прямого действия, разряд перпендикулярен заготовке, параллелен электроду;

- косвенного действия, разряд возникает между двух электродов, наклоненных друг к другу под углом от 40 до 60°, и металлом.

Классификация состава плазмы столба:

- открытого типа возникает в воздушной атмосфере благодаря испаряемым из обмазки и металла компонентам;

- закрытая, возникающая под слоем флюса за счет газообразной фазы, образовавшейся из частиц электрода, металла, компонентов флюса при прохождении разряда;

- с подачей газовой смеси или однокомпонентного защитного газа.

Классифицируют дуговую сварку по материалу разжигающего электрода. Используют электроды:

- вольфрамовые тугоплавкие

- угольные или графитовые;

- стальные с различным типом обмазки, в состав которой входят ионизирующие компоненты.

По длительности воздействия различают стационарную (постоянную) электродугу и импульсную, применяемую при контактной сварке.

Условия горения

Сущность сварочного процесса заключается в преобразовании электрической энергии в тепловую.

Для поддержания сварочного столба необходимо создать условия для быстрой ионизации газа: детали прогревают, чтобы воздух вокруг них был теплым, или подают в рабочую зону газ, способный ионизироваться. Легче всего ионизируются частицы щелочных и щелочноземельных металлов. При пропускании тока через стержень их частицы становятся активными.

Чтобы дуговой столб не угасал, важно поддерживать постоянную температуру в катодной области. Она напрямую зависит от химического состава катода, его площади. Нужная температура поддерживается источником тока, в промышленных условиях она достигает 7 тысяч градусов.

Как возникает электрическая сварочная дуга

Как и любой электрический разряд, сварочная электродуга появляется при замыкании цепи. Возникновение тока при касании электрода к свариваемому металлу приводит к выработке большого количества тепла. В точке замыкания появляется расплав, он тянется за кончиком электрода, образуется шейка, которая мгновенно распыляется из-за сильного тока. Происходит ионизация молекул воздуха и защитного облака, они переносят поток электронов.

Направленность потока зависит от рода тока. Дуга разжигается на постоянном токе обратной и прямой полярности, на переменном. Частота угасания и розжига электродуги зависит от параметров рабочего тока.

Чем определяется мощность сварочной дуги

На мощностные параметры электродуги влияют несколько факторов:

- напряжение, возрастание приводит к увеличению мощности только в небольшом диапазоне, существуют ограничения по размеру электрода;

- сила тока, большой ампераж обеспечивает стабильное горение;

- величина напряжения плазмы, пропорциональна мощности.

Длиной сварочной дуги называют расстояние от сварного кратера до кончика электрода. От этой величины зависит объем выделившегося тепла.

По мощности сварочной дуги определяют скорость плавления металла. От этой характеристики зависит время выполнения сварочных работ. Регулировка силы тока производится для корректировки температуры в рабочей зоне, даже на длинном столбе электродуга не будет затухать при большом ампераже. Напряжение редко изменяют в процессе сварки.

Вольт-амперная характеристика

ВАХ описывает зависимость токовых параметров. С помощью этого графика определяют:

- мощность дуги;

- время горения,

- условия гашения.

Динамическая ВАХ описывает неустановившееся состояние электродуги, когда ее длина колеблется. Статическая вольт-амперная характеристика отражает зависимость вольтажа от ампеража при постоянной дуговой длине. График делится на три области:

- падающая – при подъеме силы тока напряжение резко спадает, это связано с формированием столба: площадь сечения плазменного потока возрастает, электропроводность плазмы изменяется;

- жесткая, это участок стабильной плотности тока и падения напряжения, с ростом ампеража от 100 до 1000 А пропорционально увеличивается диаметр дугового столба (анодное и катодное пятна, соответственно, изменяются);

- возрастающая, характеризуется постоянным размером катодного пятна, она ограничена диаметром электрода, при увеличении ампеража по закону Ома увеличивается U, R дугового столба.

Статическая вольт-амперная харакетиристика сварочной дуги: 1 — падающая; 2 — жесткая; 3 — возрастающая.

ВАХ процесса обычной ручной сварки с использованием плавящихся и неплавящихся электродов на воздухе или в облаке защитного газа ограничена двумя первыми областями, до третьей ампераж не доходит. Механизированной сварки с использованием флюсов соответствует графику II и III областей, сварка плавящимся электродом в облаке защитной атмосферы – III.

При использовании оборудования, генерирующего переменный ток, возбуждение сварочной дуги происходит в каждом полупериоде, на пике зажигания. При переходе через ноль электродуга затухает, нагрев активных пятен прекращается. Покрытия электродов, содержащие активные щелочные металлы, повышают устойчивость ионизации. Защитное облако затрудняет розжиг на переменном токе, но поддерживают горение на постоянном. Между полюсами возникает ионизация молекул газа.

При выборе оборудования необходимо это учитывать, что вольт-амперная характеристика электродуги зависит от внешней ВАХ. Работу сварочного аппарата рассматривают как наложение графиков. Для ручной сварки необходимы источники питания с падающими областями ВАХ (повышенным напряжением холостого хода), чтобы была возможность изменять длину дуги, регулируя ампераж. Сила тока короткого замыкания во время падения капли с плавящегося электрода на свариваемый металл на 20–50% выше дугового тока. Для сварки плавящимся электродом используют дугу размыкания. Для розжига дуги вольфрамовым или угольным электродом желателен вспомогательный разряд.

При высоких значениях тока короткого замыкания возрастает риск прожогов металла. При падении капли происходит замыкание, затем резко возрастает до первоначальных значений – ампераж возрастает до величины тока короткого замыкания, образовавшийся мостик перегорает, дуга возбуждается снова. Изменения тока и напряжения в столбе происходят моментально, за доли секунды. Сварочное оборудование должно быстро реагировать на колебания, стабилизировать напряжение.

Особенности дуги

Благодаря особым свойствам, электрическая дуга используется при сварке с тугоплавкими и плавящимися электродами. Она быстро разогревает металл, образуя ванну расплава. Электрический ток эффективно преобразуется в тепловую энергию с минимальными потерями.

По природе происхождения электрическую сварочную дугу можно сравнить с другими видами электрических зарядов. Основные отличительные характеристики дуги:

Читайте также: