Техника сварки с отрывом

привет коллеги. у меня такой вопрос: какая разница между сваркой трубы с отрывом и без. просто у нас на работе возникла дискуссия по этому поводу и мы ни как не могли прийти к общему знаменателю-что лучше и качественней.

ну во первых смотря какая труба, и что есть в наличии ( электроды), если труба нормальная новая, если получится то желательно без отрыва( как положено по технологи.)Но а если трубы гнилые, то увы про книжку можно вообще забыть и вспомнить как деды учили, с отрывом.

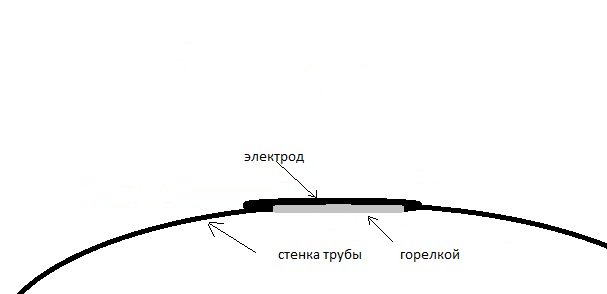

К примеру: в среду труба сотка (пар) разорвало. Труба на столько гнилая что нельзя молотком постучать от ржавчины. поскреб щеткой, кое где шилом поскреб. Взял горелку провел по ржавчины, пламя горелка помогает почистить от ржавчины, при нагревание ржавчины на трубе, она сама отлетает ( типа стреляет). Самой замены трубы , время нету, ситуация аварийная ( главное протянуть до выходных, а там заменят). после очищенного место от ржавчины, метал выглядит как фольга. Если сразу ткнуть электрод, то все сразу Ж-ОП-а, прожог обеспечен от первого касания. В таком случае я делаю так: рис 1 пламя горелки не направляю на саму трубу. Пламя смотрит параллельно трубы на припой, слегка касаясь пламени стенки трубы, при этом сама стенка трубы нагревается (краснеет). Надо внимательно смотреть на металл, не давать ему нагреться большими площадями, иначе при нагревании металл тянет (рвет) и появляются трещины. Тут надо чтоб припой прилип к металлу. На месте трещины если можно, а нужно взять побольше участок, наплавить побольше припоя. После того, я уже смело направляю на саму трубу пламя и расплавляю получше . В принципе можно на этом и остановиться, но я делаю далее рис 2 ( вдруг начальники скажут менять трубу, не на выходных, а в марте). Потом беру электрод МР-3 диам 3. и наплавляю с отрывам, при этом стараюсь еще больше захватить участок трубы, стараюсь соединить место горелки с трубой. тут надо осторожно, так как могут появиться подводные камни ( новый прожог).

Трещины бывают разные, если по шву течет, то я варю с отрывом.

Я думаю так, варить без отрыва, можно только на хорошем металле, с гнилой вряд ли получится, там девки по другому пляшут .

Ни разу не спорю,что сварка без отрыва предпочтительней,качественней и тому подобное.

Ответственно утверждаю,что швы,заваренные с отрывом,проходят узк ,гамма-контроль и мех.испытания.

Примеров тому в галерее св.швов и моей практике достаточно много.

По ряду причин не всегда представляется возможным варить без отрыва и придерживаться

рекомендованных режимов,которые так любезно пишут на своих пачках изготовители электродов.

привет коллеги. у меня такой вопрос: какая разница между сваркой трубы с отрывом и без. просто у нас на работе возникла дискуссия по этому поводу и мы ни как не могли прийти к общему знаменателю-что лучше и качественней.

Уже столько раз жевали эту тему,но,как видно,очень уж она вкусная .

Есть несколько причин,на мой взгляд,существенных,влияющих на метод сварки(с отрывом или без):требования стандарта,имеющиеся сварочные источники и материалы,состояние и "стояние"(расположение) объекта сварки,т.е.удобство.Это в общих чертах,не углубляясь в тех.процесс и т.п.Если шов качественный,то на подавляющем большинстве гражданских объектов ему без разницы,чем он сделан-рутилом или основными,с отрывом или без.Во главе угла стоит мастерство сварщика.А споры в коллективе(да и не только) обычно возникают из-за элементарного неумения одних варить без отрыва(когда это более эффективно и удобно в данном случае),в результате начинается поиск отмазок.

У меня одна железная "отмазка" и прокатывает всегда.

"Покажи как это делаешь ты и я сделаю так же".

После этой фразы разговор обычно меняет тему и тональность.

У меня одна железная "отмазка" и прокатывает всегда.

"Покажи как это делаешь ты и я сделаю так же".

После этой фразы разговор обычно меняет тему и тональность.

"Покажи как это делаешь ты и я сделаю так же"

Совершенно верно,но я ремесленник и лучше не могу.Хоть как нибудь заляпать,чтоб прошёл рентген и мел-керосин.

Тема заезжана прям до не могу.Сварка должна выполняться без отрыва.

Все что говориться трубы гнилые, электроды плохие, электроды рутиловые - Это все отмазка, люди плывут по течению, что им сказали то и варят, что дали тем и варят. Мы вели 219 газовую трубу на факел, привезли уонни мол это всеголишь газ на факел давление не большое, мол варите этим, у нас никто не стал варить, так как сейчас здесь уонни заваришь, они тебе их всегда будут совать, сидели ждали пока привезут ЛБ52.

Есть руководящие документы, в которых описывается то, как должны быть выполнены работы. Если идет отклонение от условий - то это уже брак.Так что если вы варите Б/У трубы сырыми электродами, то можете забить на просвет и узк, по той простой причине, что нет смысла светить такой стык, так как даже при годном сварочном стыке, просвет покажет расслоение основного металла стенки Б\У трубы и естественно это брак.(хотя здесь надо подметить, что даже на наших котельных, ставят б\у и трубы и отводы и тройники и т.д. - так как экономят и это все брак, а то что проходит - неудивительно, у нас и авто ВАЗ - это европейское качество).

Вот те жизненный прикол из темы как правильнее варить. Устраивался работать через кадровое агентство, отправили нас 8 чел в Воркуту, пока ехали в поезде общались, все прям спецы (самые сварщики из сварщиков). По приезду надо тестовую катушку варить, Кто заварит образец - встает на трубу с з\п 70000руб, кто не заварит - на металлоконструкции с зарплатой 50000руб.

Ну так вот подходит чел и начинает варить отрывисто, сжигает электрод, ему говорят все хватит идешь на метал, второй варит такая же картина, тут мы и смекнули, что в этой конторе даже есть главный сварщик и его мнение - если кто варит отрывисто, его следует считают сварщиком с низкой квалификацией и на трубу не ставить. Короче из 8 человек, мы только вдвоем пошли на трубы с зарплатой 70000.

Почему варят с отрывом и не могут варить без отрыва - да по тому, что в силу тех или иных обстоятельств завышают сварочный ток.На завышенном токе идет прожег, да и ванна не держится, убегает. Вот например: стык перед сваркой не был зачищен, при правильно подобранном токе электрод залипает из-за всякой грязи, вот увеличиваем ток варим прирывисто и типа все ок.Или просто привыкли все работать с балласниками, где погрешность 10-15А туда сюда гуляет и сами не понимают, что завышают ток.Я варил трубу 57х3,5 без отрыва, за один проход, так вот изменение тока всего на 1-2А давало большой результат, тогда варили так много стыков, что я приспособился подбирать ток одним взглядом на стык и в зависимости от зазора (который гулял всего на 1 мм) я ставил от 59А до 61А.

Совет только один - варите без отрыва(учитесь, тренеруйтесь), а уж если варите гнилые трубы, то ни кто вам не мешает найти обрезок хорошей трубы,очистить его, правильно подогнать, взять нормальные электроды и учится варить без отрыва.

Кстати вот когда допрут сварщики, что чем меньше d трубы, тем меньше нужен d электрода и заставят им это дать, вот тогда начнут прекрасно варить и мелкую трубу без отрыва.

Насчет электродов, я прекрасно варю 57 трубу МР-3 без отрыва, так же прекрасно варю без отрыва трубы d 16 - 32, только электроды беру 2мм.

А на счет легче, не легче - Мне без отрыва гораздо легче, да и быстрее - подогнанный и расхваченный стык 57 трубы - варю 6 минут с копейками, сжигая 2 электрода d 2,6мм.

Все что нужно знать, чтобы варить вертикальные швы ручной и полуавтоматической сваркой даже без опыта

Хотите научится сваривать вертикальные швы и узнать, как правильно это делать. В нашей статье Вы найдете подробное описание и простой способ сварки вертикальных швов, которым получится заварить даже новичку.

Особенности

Вертикальные швы выполняют сварщики имеющий разряд не ниже 3 так как сварка этого вида шва процесс непростой. Он имеет ряд следующих особенностей:

В процессе выполнения вертикального шва расплавленный металл стекает под действием силы тяжести и образует такие дефекты как наплывы и с этим нужно справляться определенным образом.

Существует несколько техник выполнения сварки какая и в каком случае используется рассмотрим ниже.

Процесс выполняется на сниженных значениях сварочного тока (на 10-15 %) от значений для нижнего положения.

В зависимости от направления выполнения сварки вертикала используют обозначения В1- процесс выполняться «на подъем» начинают в нижней точке и поднимаются вверх, и В2 – «на спуск», то есть начинается в верхней точке и ведут до низа.

Принципы сварки и основные требования

Основным принципом при сварке вертикальных швов ручной дуговой (РД) сваркой является то, что процесс нужно вести снизу вверх непрерывно или с отрывом электрода.

Варить «на спуск» сверху вниз всегда сложнее, потому что металл будет активнее стекать и придется вести процесс на низких значениях тока, что зачастую не дает нужного проплавления.

При сварке же «на подъем» снизу вверх, металл сварочной ванны будет поддерживаться от вытекания ранее наплавленным и уже кристаллизовавшимся металлом. Вытекание металла будет особенно заметно после того, как он нагреется и станет более текучим.

Также важным принципом при сварке вертикальных швов является совершение колебательных движений электродом. О способах выполнения движений поговорим ниже.

Основные требования к подготовке и к сварке, следующие:

Свариваемые заготовки должны быть зачищены до металлического блеска, абразивным инструментом, напильником или металлической щеткой.

Далее производится сборка и прихватка. Прихватка — это сварочный шов небольшой длины выполняемый для того чтобы зафиксировать детали в процессе сварки. Так как из за увеличения температуры металл расширяется и деформируется.

Размер прихватки зависит от толщины свариваемых деталей. Как правило высота прихватки 0,5–0,7 от толщины деталей. Длина же их от 10 до 30 мм. Расстояние между прихватками 150-250 мм.

Проверка размеров после сборки. Проверяется зазор между деталями, угол скоса кромок (если это предусмотрено типом соединения), смещение деталей относительно друг друга.

Ниже приведены допустимые значения контролируемых параметров на примере стыкового соединения С17 с V-образной односторонней разделкой по ГОСТ 5264-80.

Условия получения качественного шва

Чтобы получать качественные соединения при выполнении вертикальных швов электросваркой необходимо соблюдать несколько важных условий:

Сила сварочного тока меньше (на 10-15%) чем при сварке в нижнем положении. Данное условие обеспечит минимальная стекание расплавленного металла и позволит избежать наплывов.

Выбор силы сварочного тока нужно проводить на пробной заготовке. Изначально нужно выставитьрекомендованные, среднии значения силы тока и начинать варить.

Если электрод часто гаснет, прилипает и дуга плохо и не стабильно горит – значит нужно тока добавить.

Если же при сварке кромки прожигаются и металл ванны как бы проваливается, то нужно значения снижать. Шаг настройки как правило 5 А, то есть если нужно прибавить добавляем на 5А и сновы пробуем варить и так пока не подберем оптимальные значения.

Процесс сварки должен вестись на «короткой» дуге. Длина дуги — это расстояние между электродом и сварочной ванной. «Короткой» считается дуга длина которой 0,5 – 1 диаметр электрода, но не более 1,5 мм.

Чем длиннее дуга, тем сильнее идет нагрев металла и выше её давление. Все эти факторы неизбежно приводят к дефектам в виде пор, прожогов, наплывов и подрезов.

Подрез — это сварочный дефект в виде небольшого углубления между сварочным швом и основным металлом.

Как варить вертикал – способы

Как уже говорилось ранее существует 3 техники снизу вверх, сверху вниз и сварка с отрывом электрода.

Опытный сварщики чаще всего используется техника снизу вверх он обозначается — В2. Процесс выполняется «на подъем» из нижней точки к верхней.

Реже используется способ сверху вниз – В1. Тут ситуация обратная сварка выполняется «на спуск» из верхней точки к низу.

Начинающие сварщики и любители используют такой метод как сварка с отрывом электрода.

Процесс идет снизу вверх «на подъем» при этом сварочная дуга зажигается и проваривают небольшой участок «сварочную точку», и дуга обрывается. После процесс повторяется до полного заполнения разделки.

Для первых двух способов лучше всего использовать электроды с основным покрытием, а для сварки с отрывом с рутиловым. Потому как рутиловые электроды обеспечивают более легкий поджиг дуги, но варить ими протяженные швы сложнее из-за большого количества шлака.

В процессе сварки шлак сильно растекается и начинающему сварщику сложно понять, где в сварочной ванне метал, а где расплавленный шлак. Из-за чего часто получается такой дефект как зашлаковка шва.

Подробно рассмотрим каждый из этих способов ниже.

Снизу вверх

Применяя данный способ легче всего контролировать сварочную ванну и проваривать большие толщины. Сварочный шов начинают в нижней точке и постепенно заполняя разделку поднимаются до верха.

Сам процесс сварки вертикального шва выполняется в несколько этапов: первоначально разжигается друга, длина которой немного больше 2–3 диаметра электрода. Это делается для того, чтобы прогреть металл и электрод не прилип. Прогрев происходит 2–3 секунды после чего длина другие уменьшается до 0,5–1 диаметра электрода.

Далее можно начинать процесс сварки, а именно наплавки в нижней точке небольшого валика (полки). Если толщина металла более 3 мм, то сварку нужно выполнять в несколько проходов. Первый – корневой проход нужно варить без колебательных движений, просто медленно ведя электрод снизу вверх или совершая возвратно поступательные движения вдоль разделки кромок.

При следующих проходах (заполнении и облицовке) электрод медленно перемещают от одной кромки к другой.

В процессе сварки нужно уделить особое внимание скорости ведения процесса, так как если вести сварку слишком медленно, металл начнёт стекать, образуя наплывы. В то же время если сварку вести слишком быстро, то есть риск не проварить стык.

Начинающие сварщики здесь могут использовать такой прием. Нужно вести сварку так, чтобы верхний край сварочной ванны был примерно на одной линии с верхней кромкой электрода.

Сварочный электрод при выполнении вертикальных швов снизу вверх держит как правило под углом около 45–50 градусов.

В тех случаях, когда нужно обеспечить более глубокий провар угол электрода выбирают ближе к 90 градусам. А когда металл начинает течь то электрод наклоняют на встречу сварочной ванне, удерживая расплавленный металл в сварочной ванне за счёт давления дуги.

Чтобы заполнить разделку, сварщику необходимо совершать колебательные движения электродом. Основные виды движении имеют форму: треугольника, полумесяца, буквы Z и другие. О них подробно будет написано ниже.

Сверху вниз

Метод сварки сверху вниз используется реже, так как техника его выполнения сложнее и требуется определённые сварочные электроды, которые позволяют варить «на спуск». При данном методе сварочный шов будет иметь меньшую глубину проплавления, но большую ширину. Это хорошо в тех случаях, когда нужно сварить тонкий металл, чтобы не прожигать его.

Процесс возбуждения дуги происходит при расположении электрода под углом 90 градусов к поверхности детали. После того как дуга загорелась электрод располагают углом на сварочную ванну, чтобы за счёт давления дуги не давать расплавленному металлу вытекать.

Процесс также выполняется с колебательными движениями. В данном случае чаще всего используются Z-образные перемещение или в виде полумесяца.

Этот способ (В1) часто применяется при полуавтоматической сварке, а при ручной дуговой достаточно редко.

Как варить вертикальный шов дуговой сваркой с отрывом

Несомненным плюсом способа сварки с отрывом является то, что им может варить вертикал даже новичок. Так как при использовании его металл будет успевать остыть и не будет течь. Это сильно облегчает процесс, но есть и минус в виде того, что скорость выполнения сварки сильно снижается.

Процесс выполнения, следующий:

- подключить аппарат на обратную полярность и выставить силу тока (подбирать значение на пробных заготовках)

- зажигается дуга в разделке кромок и увеличиваем ее длину до 1,5–2 диаметра электрода;

- электрод под углом 45–50 градусов.

- прогреваем металл в нижней точке 1-3 секунды перемещая электрод с одной детали на другую;

- металл остывает меняя цвет с ярко красного до бордового в этот момент снова происходит поджиг дуги;

- дуга переносится с одной детали на другую, задерживаясь на каждой из стенок совершая как бы движения по спирали накладывая точки одна на другую.

Как варить вертикальный шов — движения электрода

Для вертикальных стыков применяют чаще всего 3 вида перемещения электрода:

- Колебательные движения поперек стыка.

- Возвратно-поступательное перемещение вдоль стыка.

- Прямолинейное (прямое) перемещение.

Колебательные перемещения электрода позволяют получать швы большой ширины (до 3–4 диаметров электрода за один проход). Это серьезно увеличивает производительность, особенно в тех случаях, где толщины металла 20 мм и более.

Возвратно-поступательное и прямолинейное движения используются при сварке корневого прохода, также для деталей с небольшими толщинами и на нержавеющих сталях. Шов будет получаться более аккуратным и прочным, а в процессе выполнения можно отчетливо видеть, где шлак, а где металл. На данном способе легче удерживать одинаковую скорость и длину дуги, а следовательно, начинающим будет легче.

Хотите узнать что такое MIG MAG сварка и в чем отличие. Переходите по ссылке.

Возвратно-поступательные (для рутиловых электродов)

Возвратно-поступательное движение при сварке вертикальных швов чаще всего используются когда толщина соединяемых деталей небольшая (до 5 мм) сварка выполняется рутиловыми электродами. Также данный метод можно использовать при сварке корневого шва (корневой – это шов, который выполняется самым первым, при многослойной сварке).

Техника выполнения несложной и заключается в следующем:

- Зажигается дуга и проваривается небольшой участок шва ( 5-10 мм).

- Далее происходит возврат электрода на 1/3 заваренного участка.

- После электрод снова перемещают вверх проваривая новый 10-15 мм и так повторяется до конца стыка.

В результате получается сварной валик шириной 1,3-1,5 диаметр электрода.

Елочка

Для вертикальных соединений данный способ перемещения выполняют следующим образом:

- В нижней части наплавляется небольшая полочка, которая не даст металлу вытекать.

- Электрод начинают вести во вверх и вправо, после чего возвращаются вниз.

- Далее электрод ведут вверх и влево после чего снова возвращаются вниз.

- Так процесс выполняется до полной заварки стыка.

- Процесс необходимо ввести и равномерно (с одинаковой скоростью), чтобы получить максимально аккуратный шов.

Треугольник

Этот способ перемещения чаще всего используют, когда нужно сваривать большие толщины, так как он позволяет за один проход получать максимально широкий шов до 4 диаметров электрода. Его очень удобно использовать для тавровых соединений. Техника выполнения, следующая:

- Зажигается дуга и производится прогрев металла.

- В нижней части всё также нужно наплавить небольшую полочку на каждый из кромок.

- Начинаем сварку по центру, зажигаем дугу и немного задерживаемся (до 0,5 сек).

- Смещаем электрод на правую кромку и задерживаемся на ней.

- Переходим на левую кромку также задерживаемся на ней.

- Переводим на центр стыка чуть выше и повторяем процесс до завершения, задерживаясь на каждой из кромок и по центру.

Задерживаться нужно в точках для того чтобы шов имел плавный переход к основному металлу (не был чрезвычайно выпуклый), а также чтобы не образовывался подрез.

Полумесяцем и Z-образные перемещения

Z- образные перемещения, а также их усложнённая версия полумесяцем выполняются в следующей последовательности:

- Направляем полку внизу.

- Зажигаем дугу немного прогреваем металл.

- Электрод плавно и с одинаковой скоростью перемещается с одной кромки на другую

Если использовать данные способы для облицовки лучше применить угол близких к 90° чтобы шов не был чрезмерно выпуклый. При заполнении угол можно делать более острым.

Как правильно варить вертикальный шов полуавтоматической электросваркой

Сварка вертикальных швов полуавтоматом чаще всего выполняется с использованием проволоки диаметром от 0,8 до 1,2 мм. Для данного способа сварки очень часто применяется метод сверху вниз при толщинах до 4 мм без колебательных движений. Угол между горелкой и изделием должен быть около 20-35°.

Если толщина больше, то применяется сварка снизу вверх. Горелкой так же, как и при ручной сварке совершаются колебательные движения. Чаще всего это движение типа “треугольник” с задержкой в середине. Угол наклона горелки к изделию в районе 75–85 градусов.

Сварочную дугу ориентируют на передний край ванны. Это делается для того, чтобы за счёт давления дуги снизить стекания жидкого металла и обеспечить глубокое проплавления корня.

Виды соединений

Вертикальные швы выполняются на таких видах соединений как:

- Нахлёсточные;

- Стыковые (встык);

- тавровые;

- угловые.

Встык

Вертикальная сварка стыковых соединений чаще всего применятся для труб, конструкциях из листов и профильных изделий. Процесс бывает однопроходные и многопроходной, односторонний и двухсторонний на подкладке и без таковой. Самый распространённое стыковое соединение это с17 двухсторонней V-образные разделкой выполняемые без подкладки.

Сварка встык при толщине до 3,5-4 мм чаще всего выполняется без колебательный движений и без разделки кромок за один проход. В тех случаях, когда толщина более 4 мм производится разделка кромок и процесс выполняется с колебательными движениями электрода.

Внахлест

Нахлёсточное соединение используется при сварке листовых конструкций, а также приварки фасонных и профильных изделий. Самым распространенным является соединение Н1 по ГОСТ 5264. Нахлёсточные соединения могут быть толщиной до 60 мм согласно данного ГОСТа. Процесс сварки ведут, снизу вверх выполняя Z – образные колебательные движения.

Как сваривать вертикальный шов при тавровом или угловом соединении

Вертикальные угловые и тавровые соединения свариваются снизу вверх с колебательными движениями электрода в виде треугольника с задержкой на каждый из кромок и по центру.

Контроль длины электрической дуги

В процессе сварки вертикального шва чрезвычайно важным является контроль длины сварочной дуги. Увеличенная длина дуги ведёт к образованию множество дефектов таких как:

- наплывы;

- подрезы;

- кратеры;

- поры;

- брызги;

- неравномерность шва;

- прожоги металла.

Начинающим сварщикам необходимо тренироваться удерживать одинаковую длину дуги особенно при выполнении движений электродом.

Различают следующие длины дуги:

- Короткая дуга (которой 0,5 – 1 диаметр электрода, но не более 1,5-2,0 мм).

- Нормальная дуга — 2,0-3,0 мм.

- Длинная дуга — более 3,5 мм.

Для ручной дуговой сварке рекомендуется использовать именно короткую дугу. Использование нормальной длины дуги также допустимо.

Таблицы режимов сварки

Для наиболее часто применяемых электродов группы Э50 (для группы материалов М01 – углеродистые и низколегированные «черные» стали) ниже приведены режимы сварки вертикальных соединений.

Зачистка сварных швов

По окончанию всех сварочных операций сварочный шов зачищается минимум на 50 мм в обе стороны.

Зачистку производят абразивным инструментом, металлическими щётками или наждачной бумагой. В процессе зачистки с поверхности шва убирают шлаковую корку и брызги металла.

Если сварочный шов будет подвергаться УЗК или рентген контролю то шероховатость поверхности должна быть не более Rz40.

6 важных шагов при сварке электродами для начинающих — варим инвертором правильно

Сварка инвертором невероятно востребована. В этой статье Вы найдете ответы на такие вопросы: Как научиться правильно и качественно варить ручной электродуговой сваркой, для чего применяется инверторная сварка и нужна ли она начинающим.

Сегодня речь пойдёт о том как научиться варить сварочным инвертором, процессу, при котором нагрев сварной зоны происходит при горении электрической дуги, плавлении электрода. Опытным сварщикам (и не очень) будет крайне полезно.

Оборудование. Инверторный сварочный аппарат

Тяжелые трансформаторы с генераторами для проведения сварных работ не в полной мере соответствуют современным требованиям, а также в большинстве своём ушли в прошлое. Мы рассмотрим процесс ручной дуговой сварки с применением сварочного аппарата инверторного типа.

Инверторный сварочный аппарат — это компактный полупроводниковый прибор с системами регулирования и защиты.

Преимущества инверторного сварочного аппарата в сравнении с трансформаторами и генераторами:

- малый вес и габариты;

- меньший объём потребления электрической энергии;

- плавность регулировки силы тока;

- стабильность дуги при сварке на малых токах;

- малое разбрызгивание электродного металла при сварке.

Инверторные аппараты различаются величиной максимальной силой тока, соответственно, диаметром применяемых сварочных электродов, которыми можно будет варить данным аппаратом. Также важнейшим параметром характеризующий инвертор является параметр — продолжительность включения или ПВ%.

Чем выше процент ПВ тем дольше без остановки аппарат может варить. Значение 100% соответствуют 10 минутам непрерывной работы инвертора, на максимальном токе. Приведем пример, если ПВ 80% у инвертора с max током 120А. Значит получится проводить процесс сварки 8 минут непрерывно, с током 120А. Если ток ниже максимума, значит аппарат сможет варить без перерыва дольше.

В случае если надо варить длинные швы или толстый металл более 10 мм, нужно чтобы ПВ был 80% или более. Если нудно для дома, гаража, дачи или для обучения, то можно использовать ПВ 40 – 70%. Такими параметрами ПВ обладают большинство сварочных инверторов (Ресанта, Сварог, Esab, Fubag и прочие).

Небольшие рекомендации по выбору инвертора для сварки

Не стоит брать для обучения дорогой сварочник с большим ПВ. Ведь непрерывно варить больше 5 минут не получится так как просто прогорит электрод да и в процессе обучения рука быстро устает.

Для большинства выполнения задач по сварке инвертором достаточно электродов диаметром не более 3,6-4 мм, для начинающих советуем исходя из этого подбирается соответствующий аппарат, который сможет тянуть такие диаметры.

А пока, приобретайте самые простые и дешёвые.

Диаметр выбираемого электрода зависит от толщин свариваемого изделия. Примерно равен ей, или чуть меньше. Учиться варить лучше сварочными электродами диаметром 2,5 мм — 4 мм, с основным покрытием.

Сварочные электроды необходимо хранить в сухом и тёплом месте, в герметично закрытой таре.

Сварочная маска — это та часть оборудования, на которой не стоит экономить, если вы собираетесь квалифицированно заниматься и сохранить своё зрение. Хорошая маска с заменителем прослужит вам много лет.

Продавец — консультант в магазине поможет вам с правильным выбором. Лучше чуть больше заплатить и взять максу хамелеон, которая автоматически затемняется. Это удобно, видно, где находится электрод до начала процесса. Обычная маска со светофильтром из темного стекла не даст такой возможности. Еще один плюс хамелеона – можно отбивать шлак без щитка. Сама маска будет вместо него.

Если планируете стать профи и работать в этой сфере возьмите себе дорогую маску, это все таки Ваше зрение. Лучше всего конечно с системой очистки воздуха, но там просто космические цены.

При выполнении сварочных работ Вам будет необходим вспомогательный инструмент и материалы:

- Угловая электрическая шлифовальная машинка («болгарка») с комплектом отрезных или шлифовальных дисков. С ее помощью происходит подготовка свариваемых поверхностей, а также готовый шов.

- Молоток для отбивания окалины.

- Металлическая щетка, для зачистки поверхностей от брызг металла, остатков окалины.

- Средство для обезжиривания свариваемых поверхностей.

- Обтирочный материал (ветошь).

Обязательно позаботьтесь о своей безопасности, а также экипировке, для этого Вам необходимы:

- Полностью закрытый комбинезон из огнестойкого материала;

- ботинки на резиновой подошве;

- толстые кожаные или замшевые сварочные рукавицы (краги);

- защитные очки для работы со шлифовальной машинкой или защитный щиток;

- защитные перчатки для работы с электроинструментом;

Подготовка рабочего места

Продумайте перед началом работы, что, как и в каком порядке делать, чтобы это было безопасно для вас, а также окружающих. Перед тем как приступить к работе необходимо подготовить себе рабочее место:

- Проверить комплектность оборудования: сварочные кабели, состояние изоляции проводов, кабелей электропитания от сети к инвертору, сам аппарат;

- убрать посторонние предметы;

При обнаружении нарушения целостности изоляции проводов, кабелей электропитания, а также нарушении целостности разъёмов для их подключения в сеть приступать к работам нельзя, до устранения неисправностей!

- Приготовить свариваемые детали;

- проверить достаточна ли обеспечена вентиляция рабочего места;

- проверить достаточно ли освещена рабочая зона, в случае когда недостаточно естественного освещения через оконные проёмы, предусмотреть дополнительное освещения за счёт установки светильников;

- приготовить место, где будете сидеть при проведении работ;

- подготовить осмотреть необходимый вспомогательный инструмент;

- проверить шлифовальную электрическую машинку (требования электробезопасности такие же, как указаны выше);

- подготовить необходимые абразивные круги (шлифовальные, отрезные), круги должны быть промаркированы, на них не должно быть трещин, сколов;

- проверить наличие на рабочем месте средств пожаротушения (огнетушитель, песок).

После выполнения этих рутинных, но обязательных мероприятий можно приступать к подготовке свариваемых деталей.

Зачистка и подготовка поверхностей по сварку инвертором

Сваривать детали, а также тренироваться гораздо легче, если хорошо и правильно подготовить поверхность металла к сварке, для этого:

- Зачистите свариваемые поверхности шлифовальной машинкой от ржавчины, краски и прочих загрязнений, до чистого металла. Обязательно пользоваться при работе защитными очками или, что ещё безопаснее, защитным щитком;

- обезжирьте поверхности имеющимся у Вас средством;

- шлифовальной машинкой на соединяемых деталях снимите кромки (фаски) до требуемой глубины шва.

Подготовка к сварке инвертором для начинающих

Перед началом выполнения работ необходимо плотно застегнуть комбинезон, надеть сварочную маску это обязательно не только новичкам, но и опытным которые забывают делать это.

В зависимости от того каким видом сварного шва вы будете сваривать детали (горизонтальный шов, потолочный шов, а также вертикальный шов) необходимо расположить, а также надёжно закрепить детали на рабочем месте.

Это достигается различными способами:

- с помощью «прихватки» свариваемых деталей между собой и к массивной металлической конструкции (стапелю, балке);

- используя специальных зажимов;

- с помощью оправок, кондукторов.

Теперь необходимо подключить сварочный аппарат к сети. Включить инвертор, и выставить параметры режима которые в каждом конкретном случае свои. Зависят они от положения сварки и толщины заготовки.

В данной статье приведем данные сварки и наплавки для листа металла толщиной в 10 мм.

Режимы сварки

Подбор электродов

После расположения и закрепления деталей, приступают к зажиганию электрической дуги между сварочным электродом и соединяемыми деталями.

Перед зажиганием не забудьте надвинуть сварочную маску на глаза, чтобы избежать вредного светового воздействия дуги на глаза и попадания брызг металла на кожу лица.

Для начинающих учиться сварке инвертором лучше все потренироваться зажигать дугу и накладывать валики сварных швов не на соединяемых деталях, а на сплошном листе, толщиной 10 мм и больше. После наработки навыков наложения правильных валиков можно будет приступать к сварке деталей.

Как зажечь дугу

Что создает дугу? Дуга образуется между свариваемыми деталями и электродом, на который подано напряжение от сварочного аппарата (инвертора).

Второй кабель от аппарата («масса») закрепляется на металлической пластине, на которой будут проходить сварочные работы или непосредственно на одной из деталей. Между держаком и массой инвертора создаётся напряжение, порядка 80 В.

Вначале, касаясь металла, мы замыкаем цепь. В зоне касания возникает сильный ток, нагревающий зону контакта. При отрыве электрода от металла быстро восстанавливается напряжение между ними, так как нагретые участки испускают электроны.

Электроны разгоняются за счет напряжения и ударяют в нейтральные атомы, выбивая из них электроны и превращая их в ионы. В результате между металлом и сварочным электродом возникает ионизированный (плазменный) канал с высокой температурой.

Настройка силы тока

Сила тока как уже говорилось ранее на аппарате (инверторе) устанавливается по диаметру электрода, обычно на аппарате есть соответствующая таблица. Берите среднее значение из рекомендуемого диапазона.

Со временем Вы научитесь определять, больший или меньший ток вам нужен при выполнении конкретных работ. Для практики лучше выбирать большие куски металла.

Ниже представлены видео уроки, как выполнять сварку металла новичку в сварке. Мы рекомендуем подробно ознакомиться с ними. Там даны ответы на многие интересующие Вас вопросы, например: «Как правильно зажигать дугу?».

Зажигание дуги

Чтобы правильно зажигать дугу, выставляем над будущим швом и наклоняем на 15-45° в сторону шва, куда будет идти процесс– так лучше учиться. Существует два способа как можно зажигать дугу при ручной дуговой сварке:

- «клевком» — электрод слегка ударяется о металл и отскакивает, наподобие клевка птицы;

- чирканьем по металлу.

Сыпятся искры, слегка отводим электрод – наша дуга горит!

Как правильно держать дугу при сварке

Для поддержания нормальной дуги, расстояние от электрода до поверхности металла не должно быть менее 0,5 и более 1,5 мм. В процессе выполнения материал электрода расходуется. Его надо постоянно придвигать ближе к зоне расплава.

Поддержание правильного сочетания скорости ведения процесса сварки, расстояния от электрода до металла, угла наклона, при котором горит стабильная мощная дуга, и есть мастерство электросварщика.

Именно в этом мастерство профессионала, этому вы должны научиться. Улучшить свои навыки и понять, как держать дугу, поможет видео.

На первый взгляд кажется так много нужно контролировать, так все сложно. Это только на первый взгляд. Просто начните делать. Когда сделаете первые швы все станет понятно даже если учитесь сварке металла с нуля. У вас точно получится!

Как правильно вести электрод при сварке металла.

Если мы ведём электрод ровно, у нас получается «ниточный» шов. Его может быть достаточно, чтобы проварить металл на всю толщину. Если свариваемые изделия имеют большую толщину, то для его прогрева надо делать различные манипуляции: от возвратно-поступательных перемещений по спирали, до движения дугами поперёк шва.

В результате чего дольше задерживаемся над каждым участком шва, лучше прогревает и заполняет его. Выделяют однопроходной шов (обычно на металле до 3 мм толщиной) и многопроходной шов, когда для заполнения всего объёма сварного шва потребуется несколько проходов.

Ниже — видео уроки: сварка металла инвертором для начинающих, как варить инверторной сваркой и прочее полезное.

Урок сварки. Как сваривать металл инвертором.

Как только начнет получаться зажигание дуги. Начнем обучение со следующих упражнений.

Нижнее положение

Кольцевые движения на толстой горизонтальной пластине, проход за проходом, при этом угол наклона 45°, смотрит назад. Надо обращать внимание, когда электрод заканчивается. Следует немного вернуться назад на шов, чтобы не образовался кратер. Дугу зажигать в центре кольца, вернуться немного назад и продолжить кольцевое движение.

Ниже — видео как научиться правильно варить сварочным инвертором.

Вертикальное положение

«Вертикальный» шов сначала отрабатывается на пластине, установленной под углом 45°. Зигзагообразные движения начинаем снизу, ведём вверх. Расстояние до электрода примерно 2 мм, угол наклона назад. Вверху пластины процесс обрываем и еще раз проходим зигзаг, чтобы наплавить дополнительный металл на краю.

Далее — видео уроки как научиться ручной дуговой сварке металла начинающим.

Настоящий вертикальный шов на вертикально установленной пластине. Такие же зигзагообразные движения электродом. Упражнение трудное, обычно не получается сразу.

Горизонтальный шов

Горизонтальный сварной шов на вертикально установленной пластине. Выполняются кольцевые колебательные движения, варим в направлении углом назад. Первый валик на стыке с горизонтальной пластиной, дальше вверх, валик за валиком. Чтобы лучше получалась «горизонталь», можно предварительно прорисовать её мелом.

Вертикальный шов с отрывом.

Вертикальный сварной шов с отрывом, начальное положение пластины – под углом 45°. Зажигаем дугу снизу пластины, влево, вниз, вправо, вверх, влево, вернулись в середину – рисуем такой замкнутый овал. Отрываем электрод, смещаемся вверх, снова делаем овал, отрываем, вверх. Так до конца пластины.

Вертикальный сварной шов с отрывом на пластине.

Те же овальные колебательные движения при выполнении которых по возможности лучше опереть руку на стол или что-нибудь. Заключительный «крайний» шов – самый сложный, металл может перегреться и потечь. Поэтому делаем более длительную паузу после отрыва. Конечно, эти упражнения – далеко не все, которые существуют для сварщиков-новичков. На нашем сайте, помимо них, вы можете ознакомиться со следующими материалами:

- электросварщик ручной сварки программа обучения;

- как научиться правильно варить инверторной сваркой советы начинающим и другими.

Хороший критерий качества сварного шва – это его красота. Если сварной шов красивый, значит большая вероятность, что внутри его нет пустот, сварочных шов заполнен равномерно.

Правило М. Гладуэлл «10 000 часов»

Конечно, у Вас не всё будет получаться сразу. Воспринимайте это спокойно. При обучении сварке металла рекомендуется руководствоваться правилом, разработанным Малкольмом Гладуэллом о 10 000 часах. Чтобы достичь уровня непревзойдённого мастерства, требуется посвятить своему делу именно столько времени. Да, для большинства из нас это очень далеко. А вот промежуточные этапы:

- тысяча часов до уровня мастера;

- сто часов до уровня профессионала;

- и хотя бы десять часов на то, чтобы освоить азы – выглядят вполне реалистично!

Вы в самом начале пути. Тренируйтесь, учитесь, и с каждым потраченным на учёбу часом ваши навыки в сварке металла будут крепнуть. В добрый путь!

14 основных параметров для правильного выбора режима сварки

Чтобы получить качественный сварной шов и надёжное соединение, важно понимать параметры режима сварки, уметь выбирать их и ими управлять. В статье вы найдете основные критерии которые входят в режимы и какие особенности у каждого из них.

Основные параметры режима сварки

Основные параметры режима сварки – его основополагающие критерии по энергетической и механической составляющим процесса:

- сила, вид и полярность электрического тока;

- напряжение на сварочной дуге;

- количественное и качественное описание штучного электрода;

- способ перемещения электрода;

- количество отдельных проходов при сварке.

Каждый из них следует рассмотреть более подробно.

Величина тока

Основные параметры ручной дуговой сварки начинаются именно с силы электрического тока на сварочной дуге. От неё зависят одновременно скорость перемещения дуги, глубина провара основного металла и общее качество готового шва.

Величина сварочного тока подбирается по фактическому диаметру расходуемого электрода, который прямо пропорционально связан с толщинами свариваемых заготовок. Также на неё влияют пространственное положение электрода, его тип (химический состав), вид и полярность тока.

Если значение будет слишком малым, полноценного провара не получится, возможно образование трещин. Если значение окажется завышенным, не миновать брызг из-за значительной энергии на дуге и в ванне расплавленного металла.

Род и полярность тока

При выборе режима ручной дуговой сварки учитываются род и полярность сварочного тока. При одной величине тока и разных полярностях будет достигаться разное качество шва.

РДС обычно выполняется на постоянном токе. Переменный ток приводит к снижению качества результата.

На прямой полярности

Полярность прямая: электрод подключён к «минусу», а свариваемые кромки – к «плюсу».

При этом режиме качественно свариваются большие толщины металла – из-за повышенной степени нагревания заготовок (больше, чем электрода). Остальные параметры сварки – без изменений.

На обратной полярности

Полярность обратная: электрод подключён к «плюсу», а свариваемые кромки – к «минусу».

С ней удобно варить тонкий металл – из-за пониженной тепловой энергии прожоги возникают гораздо реже.

Напряжение дуги

Технологические параметры сварки не будут полными без учета напряжения на дуге. Типовые значения – от 18 до 45 Вольт.

Основной параметр, связанный с напряжением – длина дуги. Чем короче дуга, тем меньше требуется U и тем меньше тепла будет введено в основной металл.

Сварочная ванна становится больше – но не глубже, появляется вероятность неполного провара.

При короткой дуге с постоянной длиной напряжение будет находиться в районе 20 В – это универсальный показатель.

Тип и марка электрода

Режимы сварки обязательно включают указание и сведения о используемой марки электродов.

Суть заключается в подборе такого химического состава прутка и его обмазки: в ходе расплавления основного и присадочного металлов происходит большое количество химических реакций, в результате чего образуемые вещества кристаллизуются в сварной шов.

Необходимо обеспечивать химический состав металла близкий по составу к основному.

От этого зависят физические и механические свойства соединения. Существуют устоявшиеся сочетания типовых электродов, типа шва и материалов.

Выпускаются электроды для конструкционных, легированных, теплостойких, специальных сталей, они отличаются в основном типом защитного покрытия:

- основное: для получения высокопрочного металла при создании ответственных изделий;

- кислое: оптимальный тип для низкоуглеродистой стали;

- рутиловое: сварку допускается вести прямо по ржавчине

- целлюлозное: защищает ванну в разных пространственных положениях, обеспечивая слабое разбрызгивание.

Диаметр электрода

Режим сварки включает в себя также диаметр электрода. Он задаётся с учётом условий создания шва и удобства манипуляций сварщика.

Чем больше толщина заготовок, тем больший диаметр электрода можно применить. В таблице ниже Вы можете ознакомиться с соотношением толщины и диаметра электродов.

Для отдельных корневых проходов многослойных соединения оптимальны прутки до 2,5; 2,6; и 3 мм. При этом первый, коренной, валик варится диаметром до 3 мм, а дальше можно брать повышенный диаметр.

При работе в нижнем и вертикальном положениях масса электрода почти не важна. Сваривание потолочного шва требует минимальной массы в руке, поэтому диаметр тут нужен минимальный.

Также минимальный диаметр электрода важен еще и тем, что им наплавляется небольшое количество металла, которое быстро кристаллизуется, не стекает, а следовательно не образуются наплывы.

Имеет значение и тип обрабатываемого материала. К примеру, для сваривания чугунов рекомендуется малый диаметр электрода – из-за образования небольшой по площади ванны, что вносит минимум паразитного тепла.

При предварительной разделке кромок размер шва увеличивается, подготовка (включая степень подготовки поверхности) и сам процесс сварки усложняется, но это обеспечивает провар изделий большой толщины свыше 5 мм.

Взаимосвязь силы тока и диаметра электрода

Выбор параметров режима является целым делом – из-за взаимосвязанности отдельных величин. Так, если некорректно подобрать диаметр электрода при определённой силе тока, возможны непровар или прогорание металла.

«На глаз» можно выбирать по следующим соотношениям:

- диаметр прутка 3 и менее мм: рекомендуется сила тока величиной в интервале от 60 до 95 А;

- ф = 4 мм: от 100 до 190 А;

- ф = 5 мм: от 160 до 240 А;

- ф = 6 и более мм: от 250 до 350 А.

На фактическую работу здесь уже влияют пространственное положение и скорость сварки.

Силу тока лучше всего подбирать, выполняя сварку на небольшом пробном образце.

Скорость

При ручной дуговой сварке свой вес имеет скорость перемещения электрода. Основное, на что влияет этот критерий – степень заполнения расплавленным металлом образуемой ванны:

- малая скорость приводит к образованию потёков металла (особенно при потолочном и вертикальном положениях) сбоку или прямо перед дугой – это гарантирует грубую чешуйчатость шва или даже наплывы;

- высокая скорость сварки – отсутствие полноценного расплавления металла в области кромки и образование непроваров и трещин.

Считается нормальной скоростью, если перемещать электрод на уровне до 40 метров в час.

Дополнительные параметры

Выбор режимов сварки зачастую завершается уже описанными критериями. Для организации максимальной степени качества готового шва к основным параметрам режима сварки следует добавить ещё несколько не таких известных сварщику-новичку.

Помимо указанных далее критериев электрода и сварного шва нужно также не забыть степень очистки заготовок под сварку (удаление загрязнений, подготовка геометрии кромок).

Траектория движения электрода

Для ручной дуговой сварки характерно большое количество вариантов перемещения плавящегося электрода. В процессе сварки специалист контролирует траекторию его движения – для получения определённого результата.

Движение строго поступательное сводит контроль к расстоянию между прутком и кромками – и как следствие напряжении и силе тока на дуге. Важно смещать электрод равномерно, без «скачков». В ходе этого образуется валик присадочного металла. Он должен быть сформирован одинаковым в поперечном сечении.

Смещение в поперечном направлении ведёт к образованию более широкой сварочной ванны, связывающий свариваемые кромки. Ширина этих смещений обычно не превышает 4-5 диаметров плавящегося электрода.

При комбинировании этих компонентов получаются разные траектории, результатом которых является определённый уровень качества с учётом типа металла, его толщины и режима дуговой сварки. На рисунке ниже приведены различные виды перемещения электрода для разных положений.

Толщина электродного покрытия

Среди параметров режима ручной дуговой сварки этот показатель часто упускается – несмотря на сильную связь с диаметром электрода и типом его обмазки.

Толщиной называют соотношение внешнего диаметра электрода к диаметру металлического прутка. Это понятие определяет конструкцию, которых бывает целых 4 вида:

- тонкая: при соотношении от 1,2;

- средняя: 1,45 и более;

- толстая (называется «качественной»): до 1,8;

- особо толстая: более 1,8.

Выражается параметр в устойчивости горения дуги, возможности изменения химического состава шва и степени защиты от атмосферного воздуха.

Это определение не так сильно контролируется – чаще всего в технологии прописан конкретный электрод, для которого уже выполнены все проверки.

Вылет электрода

В режимы ручной дуговой сварки покрытыми электродами это понятие обычно не входит, так как оно больше относится к механизированному способу. Однако если разобраться, для штучного электрода это тоже справедливо.

Суть заключается в постепенном снижении длины прутка в ходе сварки. Это отражается на электрическом сопротивлении металла как звена энергоцепи, повышении нагрева электрода и постоянном изменении напряжения и силы тока.

Оптимальное качества шва отмечается при сварке первой половиной электрода, дальше начинается ускорение горения и падение напряжения.

Угол наклона электрода

Одним из способов эффективного контроля после регулирования расчётных параметров становится также поведение электрода, в частности – угол его наклона к свариваемому металлу. Взаимное положение шва и электрода влияют на глубину провара и ширину валика.

При направлении острого угла вперед глубина будет небольшой, но вырастет ширина шва. Причина – в нагнетании жидкого металла перед дугой.

При направлении острого угла назад активная зона ванны окажется позади и более активному расплавлению подвергнутся кромки металла. В результате повысится глубина провара.

Что до положения электрода относительно продольной оси шва, рекомендуется отклонение не более 10-15 градусов. Если дуга будет «поступать» сбоку, возможны наплывы расплавленного металла, что снижает качество и товарный вид.

Расположение шва в пространстве

Параметры режима ручной дуговой сварки обязательно включают пространственные условия. Возможны 4-е положения шва, которые обозначаются на упаковке и в инструкциях соответствующим образом.

Каждый из них отличается сложностью и необходимой техникой исполнения:

- нижнее: наиболее простое, дуга подводится сверху, видимость и удобство максимальные, шов можно без труда контролировать;

- горизонтальное: шов выполняется по горизонтальной линии на вертикально установленных заготовках, здесь нужны подготовка кромок и профилактика вытекания расплавленного металла из ванны;

- вертикальное: шов выполняется по вертикальной линии, вопрос выхода металла из ванны ещё острее, что решается применением специальных обмазок и сваркой на короткой дуге;

- потолочное: дуга подаётся снизу вверх, что приводит к самым тяжёлым условиям труда сварщика, в отношении ванны требуется короткая дуга и тугоплавкое покрытие электрода, это – техника не для новичков.

Если стоит задача варить в потолочном положении, то нужно использовать способ сварки с отрывом. Дуга зажигается, производится сварка буквально 1-2 сек и дуга обрывается.

Выдерживается пауза 2-3 секунды и снова производится сварка небольшого участка. Этот способ поможет заварить без вытекания сварочной ванны.

Положение электрода и манипуляции им нужно планировать также исходя и из доступного пространства.

Число проходов

Техника сварки всегда учитывает толщину металла. При значительной толщине (более 3-4 мм) рекомендуется варить в 2 и более проходов. Этим более равномерно распределяется вводимое тепло (часть его сбрасывается при технологических паузах) и одновременно снижаются внутренние деформации.

Проще всего это реализовать в нижнем положении, однако опытные сварщики производят необходимое количество проходов и в потолочном.

Суть проста: накладывается первый, корневой, валик (с полным оплавлением обеих кромок), после чего последовательно выполняются все последующие вплоть до технологического наплыва – финального валика.

При этом часто варят участками и обратно-последовательным способом – для компенсации тепловых деформаций в материалах.

Распространён каскадный способ – когда после завершения сварки на участке шва следующий валик накладывается без паузы прямо поверх предыдущего.

Наклон заготовок

Существует проблема сужения зазора между свариваемыми кромками: при подаче тепла естественным образом расширяется металл, образовывается сварочная ванна, из-за чего «доступ» к корневой области затрудняется. В результате возможен непровар и (или) сильная деформация металла.

Предотвратить это можно с помощью планирования взаимного расположения кромок. Рекомендуется «раскрытие» зазора – когда верхняя, лицевая, часть шире нижней, корневой. Оптимальная разница – около 9 градусов. При большем уклоне возможно вытекание расплавленного металла ванны.

Температура окружающей среды

Электродуговая сварка чувствительна к температуре окружающей среды, а также силе ветра. При работе под открытым небом и без защиты от ветра дугу при ручной дуговой сварке будет «сдувать», что критично отразится на качестве.

При низкой и отрицательной температуре воздуха охлаждается и свариваемая сталь. Применение другого сварочного аппарата не поможет — проблемы возникают при сильном перепаде температур, в частности – при кристаллизации металла.

Часть растворённых газов из-за повышенной скорости остывания сплава остаётся в нём, не успевают всплыть неметаллические компоненты и загрязнения – риск образования трещин и пор в мороз гораздо выше.

Работы при температуре ниже 5-10 градусов мороза нуждаются в небольшом предварительном или сопроводительном подогреве заготовок. По толщине – допускается работать без ограничений с листом до 10-15 мм.

Как подобрать сварочный ток

Перед началом фактической работы следует выбрать значение электрического тока – остальные параметры будут либо подогнаны автоматически (как напряжение, «подтягиваемое» по току), либо выстроены «по месту» (положение электрода и скорость работы).

Для бытовых и небольших хозяйственных задач расходные материалы обычно берутся из имеющихся, поэтому основная важность – у тока.

Подобрать его на скорую руку можно с помощью простой таблицы:

| № | Металл, мм | Электрод, мм | Сила тока, А |

| 1 | до 2 | 1,6 | до 48 |

| 2 | до 3 | 2,0 | до 78 |

| 3 | до 3 | 2,5 | до 90 |

| 4 | до 4 | 3,0 | до 155 |

| 5 | до 6 | 4,0 | до 190 |

| 6 | до 8 | 5,0 | до 245 |

| 7 | до 25 | 6,0 | до 315 |

| 8 | до 60 | 8,0 | до 390 |

Если шов становится некачественным, или неустойчиво горит дуга, следует попробовать изменить настройку – сделать немного больше или меньше.

В тех случаях когда идет сильный треск дуга горит не стабильно, ее сложно зажечь, то ток добавляем.

Если образуются прожоги металла или слишком много расплава в сварочной ванне – ток уменьшаем. Как говорилось ранее это лучше всего сделать на пробной заготовке до начала сварки.

Читайте также: