Сверло для высверливания точечной сварки своими руками

Для высверливания точек контактной сварки применяется специальная фреза или сверло с кончиком, заточенным особым образом. Такие свёрла стоят дороже, чем стандартные, так как при их производстве требуются дополнительные действия. Специальные свёрла бывают разных диаметров: 6, 8, 10 мм. Чаще всего используется сверло 8 мм. Оно высверливает точку контактной сварки по периферии. Отверстие остаётся на верхней кузовной панели, а нижняя панель остаётся практически не тронутой.

Специальное сверло для высверливания точек контактной сварки можно сделать самому. Нужно заточить обычное сверло по металлу так, чтобы резали только внешние точки сверла, а по центру был точечный выступ для центровки. Заточить такое сверло можно на точильном станке или даже болгаркой. В этой статье разберём вариант заточки сверла на точильном станке. Шлифовальный круг должен иметь нормальный, не закруглённый край, так как затачивание будет производиться именно при помощи края шлифовального круга.

Каким должно быть сверло для высверливания точек контактной сварки?

Кончик сверла должен располагаться точно по центру. Режущие края сверла должны быть на одинаковом расстоянии от центра сверла. Края должны выступать на одинаковую величину, чтобы при начале сверления сверло не уводило в сторону и сверление начиналось равномерно двумя кромками. Кончик сверла должен быть немного длиннее режущих кромок, то есть при начале сверления сначала будет касаться поверхности центральный выступ, а потом режущие боковые края. Если центральная точка будет равной по высоте с наружными вершинками сверла, то не получится начать сверлить с центрального выступа, и сверло будет ходить по поверхности, при попытке сверления. Углы режущих кромок должны быть примерно одинаковыми. Они не должны быть сильно острые или сильно тупые. Тупые углы кромок будут плохо врезаться в металл, а сильно острые будут быстро тупиться.

Способ заточки №1

Этот способ наиболее распространённый, его не один раз демонстрировали в видеороликах различные мастера. Нужно взять сверло по металлу диаметром 8 мм. Лучше использовать сверло с содержанием кобальта, так как оно наиболее прочное и будет дольше служить до следующей заточки. Сначала его кончик нужно сделать плоским, затупив на точильном станке. Можно полностью затупить кончик, либо оставить немного не сточенными края.

Далее затачиваем краем шлифовального круга от центра к краям, оставляя посередине небольшой точечный выступ. Хоть кончик и будет сточен, центр будет заметен (где стыкуются витки спирали). Края стачиваются по виткам каждой спирали. Таким образом, по бокам остаются режущие вершинки, а в центре острый кончик. Центр должен быть выше внешних вершинок на 1–1.5 мм. Проверить это можно, прислонив центральную часть сверла к плоскости. Сверло должно немного качаться на центральном выступе, касаясь внешних режущих кромок. В завершение нужно аккуратно, также краем круга, подточить бока центральной части, сделав её острее, чтобы сверло лучше центрировалось и центральная перемычка не препятствовала сверлению. Каждый режущий край должен иметь одинаковую высоту, чтобы они резали металл в одно и то же время. Не забывайте периодически охлаждать сверло в воде, во время заточки.

Способ заточки №2

Второй способ заточки предполагает заточку также на точильном станке, краем шлифовального круга, но, в отличие от первого способа, кончик сверла не нужно предварительно полностью стачивать (затуплять). Стачиваются витки спирали на кончике между перемычкой (центром) и краем сверла. Краем круга обтачиваются оригинальные режущие кромки и площадка за ними (задние поверхности). Центр остаётся нетронутым, а оставшиеся края сверла будут новыми режущими кромками.

Не нужно постоянно удерживать сверло в постоянном контакте с краем шлифовального круга, вместо этого нужно слегка касаться и снова убирать сверло. Таким образом, заточка будет производиться постепенно и очень аккуратно, а сверло не будет быстро перегреваться. При необходимости, всё же нужно периодически охлаждать сверло водой. Стачивать нужно до тех пор, пока оригинальная режущая кромка не исчезнет. Чтобы заточить вторую сторону, нужно отвести сверло от шлифовального круга, повернуть его пальцами вокруг своей оси на 180 градусов и подвести нетронутую сторону к краю шлифовального круга.

Когда обе стороны будут обточены, следующим шагом нужно сточить лишнее с центральной части, чтобы ничего не мешало при резке основными режущими кромками. То есть, при стачивании оригинальных режущих кромок были сформированы новые режущие кромки и боковые стороны центральной части, а дополнительно нужно обточить две оставшиеся стороны центральной части. Главная функция центрального выступа – центрирование, поэтому важно, чтобы он был острым.

В результате этого способа заточки у сверла получаются более выраженные режущие кромки и более длинная центральная часть. Вы можете решить, какой длины она должна быть. Сверлом с более длинным кончиком легче высверливать точки сварки при отсутствии опыта. Достаточно будет сделать маленькое отверстие в центре точки контактной сварки. Сверло не потребуется держать идеально ровно, можно сверлить под наклоном или в труднодоступных местах, где сложно сверлить строго перпендикулярно к поверхности.

Высверливание точек контактной сварки заточенным сверлом

Используйте медленную скорость вращения при сверлении стали, так как вершинки режущих кромок маленькие и имеют маленькую массу, чтобы рассеивать нагрев. Периодически охлаждайте сверло, и оно прослужит дольше, пока не потребуется новая заточка. Более подробно о высверливании точек сварки читайте в отдельной статье.

Сверла для высверливания точечной сварки

В современной промышленности и в сфере автомобилестроения широкое применение отводится методике соединения деталей при помощи выполнения точечной сварки. В результате такой сварки соединение получается прочным и долговечным, при этом сам процесс сварки выполняется довольно быстро, что говорит о высокой производительности методики. Нередко возникают ситуации, когда приваренную с помощью точечной сварки деталь необходимо отсоединить, например, при выполнении кузовного ремонта автомобиля. Чаще всего такой вопрос решается с помощью применения гидропробойника, но использование его не всегда возможно. В этом случае участки сварки высверливают специальным сверлом. Для работы необходимо установить сверлильный инструмент в электродрель и выполнить сверление на медленных скоростных оборотах – через несколько минут после выполнения такой манипуляции сваренные точечной методикой части можно будет отсоединить друг от друга.

Особенности

Сверло для высверливания точечной сварки применяется для удаления неразъёмного сварочного соединения. Такая фреза позволяет выполнить аккуратную рассверловку сварочной точки, не нанося такими действиями значительных повреждений поверхности детали. Нередко для отсверловки применяют инструмент диаметром 8 мм. Найти подобный сверловочный инструмент можно в профильных торговых точках, но его стоимость может оказаться довольно высокой. Однако приобретённое сверло окупит ваши затраты, значительно облегчив процедуру снятия деталей, соединённых между собой точечной сваркой.

Кроме того, прочную стальную фрезу можно подвергнуть заточке – инструмент выдерживает несколько циклов затачивания и сохраняет свои изначальные свойства.

Основные преимущества фрезы для удаления креплений точечной сварки.

- Выполнять работы по высверливанию сварки можно без предварительного формирования углубления в сварочной точке, то есть без накернивания. Такая особенность сверла является удобной, так как экономит массу времени и сил.

- Работать сверлом можно длительное время, осуществляя последовательное высверливание сразу нескольких сварочных точек подряд. Даже при нагреве сверло не утрачивает своих свойств.

- Период эксплуатации инструмента довольно высокий, так как это изделие производится из высокопрочных марок стали и обладает возможностью к многократным циклам затачивания.

- После рассверливания сварных точек демонтированная деталь остаётся сохранённой к повторному использованию. Кроме того, поверхность второй заготовки, к которой была присоединена демонтируемая деталь, не повреждается, и её вновь можно использовать по назначению.

Инструмент, предназначенный для демонтажа точек сварки, изготавливают из легированной стали с добавлением титанового напыления. Выпускаются 2 вида такого инструмента: с одной рабочей стороной либо двухстороннее. Диаметры сверла различны – они могут быть 6, 8 и 10 мм. Выбор диаметра сверла зависит от того, какой размер у сварной точки, которую придется высверливать. При этом к диаметру объекта высверливания прибавляют дополнительно до 1,5 мм.

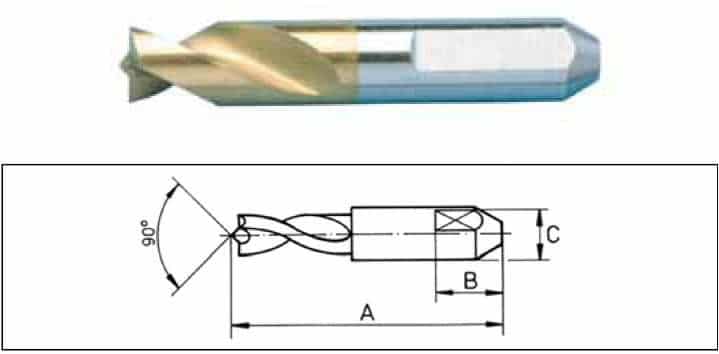

По своему строению сверловочный инструмент имеет 3 основные части.

- Область керна. Высоту этой части нужно подобрать таким образом, чтобы она превышала толщину детали на 2 мм.

- Режущая часть. Для усиления этой области на металл наносят титановое напыление, что в значительной мере укрепляет сверло, продлевает его износостойкость и позволяет работать инструментом вне зависимости от его нагрева.

- Область крепления. Эта часть предназначена для закрепления сверловочного инструмента в держатель электрической дрели.

По визуальным признакам отличить инструмент, предназначенный для демонтажа точек сварки, от других сверловочных аналогов довольно просто – ось инструмента имеет конусообразный вид, с углом 90°, тогда как рабочая торцевая часть у сверла плоская.

Высверливание точечной сварки

В этой статье подробно рассмотрим как осуществляется высверливание точечной сварки.

Несущий кузов автомобиля состоит из отдельных элементов, которые соединены между собой и образуют прочную конструкцию. Несъёмные кузовные части соединены друг с другом воедино точками контактной сварки. В легковом автомобиле от 3000 до 5000 таких точек.

Обработка шлифовальной бумагой помогает улучшить видимость точечной сварки

Бывает необходимо убрать краску, герметик или другое покрытие, чтобы лучше видеть сварные точки. В большинстве случаев краску снимать не обязательно, либо достаточно немного обработать область с кружками точечной сварки наждачной бумагой, чтобы они были заметнее.

Высверливание точечной сварки — эффективный и аккуратный способом разъединения данного соединения. Нужно это делать на малых оборотах. На высокой скорости вращения сверло быстро перегреется, затупится и будет скользить. Медленное высверливание помогает легче контролировать процесс и меньше вероятность повредить нижележащую панель. Скорость при высверливании зависит от прочности стали. Чем твёрже сталь, тем ниже обороты.

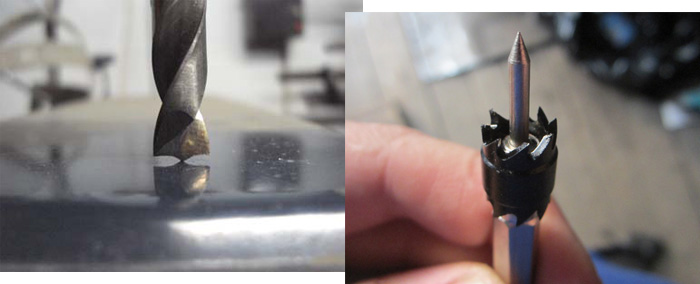

Для высверливания применяется специальное сверло или фреза размером 8–9.5 мм. Они бывают разные и имеют свои преимущества и недостатки. Главное отличие заключается в кончике сверла (см. фото). То, что справа имеет больший кончик. При высверливании им останется отверстие на нижней панели. Это не слишком большая проблема, так как его легко заварить.

Большой кончик позволяет допускать ошибки при отсутствии опыта, так как такое сверло легче удержать ровно. Его будет удобнее использовать при не слишком ровной поверхности. В этом случае оно прослужит дольше без дополнительного затачивания. Маленький кончик требует более точного высверливания. Его используют на ровной поверхности. Им удобнее будет высверливать, если предварительно сделать маленькое отверстие (2–3 мм). Можно использовать керн для того, чтобы наметить центр. Это поможет сверлу не скользить в разные стороны. Оно оставляет нижний металл практически целым.

Чем меньше кончик, тем его сложнее удерживать прямо, чтобы оно не скользило. Для этих целей существует специальное приспособление, увеличивающее удобство высверливания. Достаточно его расположить в нужное положение и нажать на триггер. Устройство зажимает место высверливания с двух сторон и сверло подаётся на нужную глубину.

Фреза с регулируемым кончиком тоже применяется для высверливания. Этот конец центрует и ограничивает глубину среза. Перед её применением нужно сначала сделать маленькое отверстие. В него вставляется, но не проваливается кончик. Фреза сверлит по контуру кружка и отделяет его. После снятия панели нужно просто сточить оставшуюся возвышенность «болгаркой».

Кроме вышеперечисленных инструментов можно использовать отрезной или шлифовальный диск для удаления точечной сварки. Нужно поставить диск вертикально (см. рисунок) и снимать металл его ребром, двигая вперёд-назад. Это не самый аккуратный способ, но может пригодиться. Он уместен в зонах, где ограниченный доступ или поверхность, где расположено точечное соединение, неровная после повреждения. Ещё ребром диска можно убирать сварные швы от полуавтомата.

После удаления соединительных точек, следующим шагом производится демонтаж. Это не слишком сложная процедура, но есть определённые тонкости. Панель может держаться за кузов за счёт грунта или герметика или на остатках сварки. В некоторых случаях, приходится срезать демонтируемую кузовную часть вдоль точек, которые сложно разъединить. К примеру, это можно проделать вдоль колёсной арки или при демонтаже крыши, если возникает сложность её отсоединения после высверливания. У Вас появится более удобный доступ, чтобы отсоединить оставшуюся полоску от кузова.

Для отсоединения панели используется зубило. Важно им воздействовать в правильном направлении. Если высверленная точка продолжает держать часть металла, то надо действовать зубилом именно с той стороны, где находится остаток. Зубило срежет точку без коробления прилегающего металла.

Более нестандартный метод удаления точечной сварки – использование плазменной резки. Она способна аккуратно прожечь отверстие в местах точечной сварки по всей толщине. Плазменная резка менее доступна и используется редко.

Чем высверлить точечную сварку?

Точечная контактная сварка давно применяется при соединении металлоконструкций. Для автомобилестроения применение роботизированной точечной сварки стало настоящим спасением — вместо несущих рам, появилась возможность производить недорогие несущие кузова, по прочности и безопасности превосходящие старые технологии.

При необходимости ремонта такого изделия обычно пользуются методом высверливания точечной сварки. Этот метод имеет следующие достоинства:

- технологичность;

- дешевизна;

- скорость;

- доступность даже для гаражных мастерских.

Необходимые инструменты и приспособления

Чтобы быстро и качественно заменить кузовную деталь высверливанием, нам потребуются:

- Электроинструмент: дрель, шуруповерт, углошлифовальная машинка,

- Ручной инструмент: молоток, зубило, узкое долото.

- Приспособления и насадки: сверло для точечной сварки, коронки по металлу соответствующего диаметра, наждачная бумага, отрезные и зачистные круги.

- Сварочный полуавтомат

Дрель и «болгарка» должны быть с регулировкой оборотов — так легче добиться хороших результатов. Применение ручных механических дрелей непрактично — высверливание требует минимум 600 — 800 оборотов в минуту.

Высверливание может осуществляться насквозь — так снимается ремонтная часть из кузова-донора. Такой способ может осуществляться любой подходящей оснасткой по металлу.

Если есть необходимость высверлить только лицевую часть состыкованных панелей, то потребуется специальная заточка сверла для точечной сварки. Она максимально плоская, на носике имеется поводок — конусообразный выступ, удерживающий центр в нужном месте. Такое сверло можно приобрести или изготовить самостоятельно.

Удалить металл вокруг точки можно коронкой. Она имеет специальный подпружиненный центрующий упор. Он является регулируемым ограничителем — правильно настроив, выбрать «лишнее» железо невозможно. Коронка «выгрызает» металл вокруг точки, не истончая деталь. Этот способ применим к высверливанию поврежденной части на ремонтируемом кузове, когда нельзя повреждать места прилегания ремонтной детали.

Заточка сверла для точечной сварки

В процессе сварки контактной сваркой металл уплотняется, поэтому высверливать его довольно трудно. Сверла должны быть изготовлены из прочной быстрорежущей стали и иметь специальную заточку.

Для сквозного высверливания. Если детали планируется прокручивать насквозь, можно воспользоваться обычным сверлом, заточенным на конус. Диаметр подбирается на 1-2 мм шире сварной точки.

Для просверливания одной детали. Имеют практически плоскую заточку, в центре сверла есть выступ — поводок. Он предназначен для центровки и по внешнему виду напоминает маленькое сверлышко. Поводок может быть узким — подойдет для работы с тонкой жестью, и широким — подойдет для работы с толстым металлом. Диаметр подбирается по диаметру точки или чуть шире.

Корончатые сверла. Состоят из режущей части, направляющего поводка и хвостовика. Режущая часть может быть изготовлена из мягкого материала с твердосплавными напайками. Внутренний диаметр коронки должен быть на 1 мм шире точки. Особенность работы коронкой заключается в том, что она не высверливает материал точки, а выбирает металл детали вокруг нее.

Повторить самостоятельно форму заточки в гаражных условиях довольно сложно. Важно не испортить поводок и не перегреть металл. Потребуется калиброванный заточный станок и кондуктор. Опытный токарь может заточить сверло на обычном станке, но сверло будет работать хуже.

Процесс высверливания

Отсоединение кузовной детали состоит из нескольких логичных этапов:

- Подготовка. Стоит удалить все резинки, молдинги, накладки. Вся кромка стыка должна быть видна. Зачищаем кромку наждачной бумагой — так будут видны все точки. При необходимости узким острым долотом снимается герметик, шпатлевка или наплывы краски.

- Кернение точек. Острым керном аккуратными ударами намечаем центр сверления. Накерненные точки помогут держать центр и не сломать сверло в начале работы.

- Высверливание. Острым носиком сверло устанавливается в центр сварной точки в намеченное углубление. Высверливать точечную сварку необходимо на низких оборотах, двумя руками следует прочно удерживать дрель — детали неровные, и края инструмента всегда стараются задеть за выступы металла.

- Отсоединение поверхностей. Как правило, детали после высверливания продолжают держаться на краске, герметике или не высверленных участках. Отсоединить поможет поддевание плоской тонкой стамеской, ей же вырубаются невысверленные участки.

Новое сверло прослужит значительно дольше, если его не перегревать и работать аккуратно, дрель должна быть перпендикулярна обрабатываемой поверхности. Обороты лучше установить невысокие, изредка рабочую поверхность нужно смазывать. Толстые детали высверливаются в несколько приемов с периодическим охлаждением режущей части.

Другие способы удаления точечной сварки

Есть несколько способов, как удалить сварные точки в труднодоступных местах. Они могут применяться в комплексе с высверливанием, если добраться к точке проблематично.

- Вырубка. Между деталями устанавливается острое зубило, резкими ударами точка срубывается. Детали деформируются, поэтому потребуется дополнительная правка. Облегчить процесс можно пневматическим зубилом или перфоратором

- Вышлифовывание. Абразивным кругом выбирается металл точки до появления четких очертаний соединения. Способ требует аккуратности, так как есть риск повреждения детали.

- Вырезание. Для этого потребуется аппарат плазменной резки. Им можно аккуратно насквозь вырезать точки, а отверстия заварить.

В зависимости от целей, которые стоят перед мастером и удобства применения можно применить любой из предложенных способов. Каждый случай уникален. стоит доверять своему опыту и интуиции.

Как высверлить точечную сварку?

Оборудование

Сварка точечной техникой является достаточно популярной и широко используемой вне зависимости от промышленной сферы и других факторов. Наряду с процессом точечной процедуры, достаточно важным вопросом является, как её удалить.

Сверла в данном виде сварки

Сверла для точечной сварки определить по внешнему виду достаточно легко. У его рабочего торца плоская поверхность, ось имеет конусообразный кернящий выступ под прямым углом. С его помощью убирают центровку сверла, которая является самым трудоемким этапом извлечения результата точечной процедуры.

Из-за возможных трудностей специалисты предпочитают использовать обычное сверло, которое необходимо заточить должным образом.

Альтернативным вариантом для высверливания сварочных точек, считается применение специализированных коронок. В их структуру относят стержень с пружинистым и центрирующим свойством, к которому крепится диск с режущей поверхностью и несколько торцевых зубьев.

Изначально мастер должен вдавить кернящий выступ в металлическую поверхность, после чего, контролируя погружение коронки в саму конструкцию, происходит сверление материала возле сварочного шва.

Специальное сверло для высверливания точечной сварки.

Чтобы деталь была достаточно жесткой, конструкцию заключают в оправу. В сравнении с методами устранению рассматриваемой сварки при помощи стержня, стоит отметить, что материал детали и самой коронки может быть одинаковым.

Единственное отличие заключается в разновидности стали Р6М5, Р6М5К5 либо Р9К6. Зачастую такой предмет применяют в отечественном производстве для ремонта автомобиля. В сфере китайской промышленности предпочитают быстрорезу другой материал с типов 45Х.

Как работать со сверлами для точечной контактной сварки?

Одним из важных вопросов в сварочной промышленности является – как высверлить точечную сварку? Зачастую это необходимо при ремонте кузова машины или других работах, где требуется устранить данный вид сварки.

Чтобы изготовить сверло для высверливания точечной сварки своими руками необходимо воспользоваться твердыми материалами в виде титана либо его сплава. У детали также может быть либо одно, либо несколько наконечников для работы.

У изделия номенклатура довольно-таки большая, где можно отыскать деталь с необходимыми параметрами и размером. Стоит выделить одно правило, которое необходимо обязательно выполнить – диаметр применяемого стержня нужно подбирать больше на полтора миллиметра, чем само отверстие в высверливаемом месте.

Элемент прикрепляется к оборудованию для сверления – есть возможность применения механического метода, однако результат станет более качественным и быстрым с использованием электрической конструкции.

Оптимальным методом считается использование специального приспособления для высверливания точечной сварки, за счет которого можно вручную регулировать рабочую мощность аппарата.

Набор инструментов для высверливания точечной сварки.

Прежде чем начать рабочий процесс нужно подобрать определенную модель стержня. Его главными характеристиками должны являться прочность и заточенность. Затем подбирается аналогично необходимый диаметр детали.

Стоит напомнить, что он должен оказаться немного больше в миллиметрах, чтобы просверлить необходимое отверстие. Процедура не трудная, с ней справится даже новичок.

Накернивать не обязательно, однако специалисты советуют все же, применять сверло с маленьким диаметром, чтобы упростить рабочий процесс. Необходимо отметить, что запрещено проводить работу под наклоном.

Сверло должно соприкасаться с поверхностью материала только под прямым углом. Если невозможно соблюдать это условие, подбирается иной метод проведения процедуры. После того как модель сверла будет подобрана и оборудование настроение, специалист может приступать к выполнению работы.

Все этапы процедуры делаются только в периметре верхней части изделия из металла. Иными словами, обработке подвергается лишь сварочное крепление.

Заточка сверла для точечной процедуры

Станок для заточки сверла.

У любого сверла для высверливания точечной сварки есть основное назначение, но кроме этого необходимо регулярно затачивать деталь. Предметы, которые используют для заточки сверла также необходимо постоянно чистить.

Прежде чем затачивать для контактной сварки сверло нужно начинать процесс с подготовки – затупление. В этой процедуре лучше всего применить обычную с жесткой поверхностью наждачную бумагу.

Затем необходимо ею пройтись по боковым граням. Стоит обратить внимание, что режущую кромку нельзя затрагивать. Вместо бумаги иногда используют специальный камень. Им также обрабатываются и грани, чтобы подровнять края до качественного и ровного уровня.

Под конец затачивается стержень на середину длины. Главное, чтобы просверливать было удобно и легко, а для этого необходимо контролировать центровку.

Необходимо обратить внимание, что на сегодняшний день для высверливаемого отверстия применяют плазменную резку. С её помощью можно прожечь любую толщину конструкционной детали, созданной из железа.

Это достаточно дорогая услуга, из-за чего применяется в редких и крайне необходимых ситуациях. Многие мастера, которые работают с кузовами, все же применяют точечную сварку.

Благодаря соответствующим сверлам, работа становится легкой, не затратной по финансам, времени и силам, окупается за счет своих свойств и функций. Кроме этого необходимо акцентировать на том, что такие сверла нуждаются в регулярной заточки при помощи специальной конструкции.

Читайте также: