Сварочный робот российского производства

На производственных предприятиях России используется множество технологических операций, среди которых: сварка, литье, обработка на станках с ЧПУ, покраска, сборка разного типа и многое другое. Большинство этих операций до сих пор совершают люди.

Многие рабочие должности, особенно связанные с монотонными и опасными работами, известными как «Три "D" роботизации» (dull, dirty and dangerous — скучные, грязные, опасные), можно автоматизировать.

- перемещение деталей на сборочных линиях;

- сортировка и упаковка готовых изделий;

- сварочные работы;

- подача материалов на сборочных линиях;

- контроль качества готовой продукции;

- обслуживание станков с ЧПУ;

- паллетирование, перемещение грузов и погрузочные работы;

- нанесение лакокрасочных покрытий;

Один из способов автоматизации производства — применение роботов манипуляторов, промышленных и коллаборативных.

В 2019 году доля коллаборативных составила 4,8% от всех установленных в мире роботов — 355 тысяч традиционных роботов и 18 тысяч коботов за год.

Разнообразие возможных применений роботов позволяет автоматизировать большинство производственных процессов и сократить издержки на разных участках предприятия. Так, при установке всего двух роботов SCARA на пищевом производстве, затраты на штат рабочих сокращаются до 25% от исходных, а это 37 500 вместо 150 000 долларов в год, при работе в три смены в день, шесть дней в неделю, 48 недель в году, — сообщает американская компания TM Robotics.

Уровень зарплат в России ниже, но и график работы более полный — роботов можно эксплуатировать 24/7, 365 дней в году, то есть 51 или 52 недели.

Промышленные роботы — максимально быстрые и точные. Высокая скорость работы делает их опасными для человека. Поэтому им нужна специальная огражденная площадка или закрытый бокс. Эти два параметра также определяют и их главное преимущество — более высокую, по сравнению с коботами, производительность.

Коллаборативные роботы — коботы, — специально спроектированы так, чтобы не нанести травму человеку: у них, как правило, округлые формы, почти всегда — уменьшенные сила и скорость, встроенные системы безопасности. При срабатывании датчика касания кобот моментально останавливается.

Коллаборативные роботы отличаются также универсальностью и мультизадачностью, низкой ценой и быстрой окупаемостью, простотой установки и интеграции, легкостью программирования, подходят как для крупных предприятий, так и для малого бизнеса, потребляют меньше энергии, чем традиционные промышленные роботы, и занимают меньше места.

В двух словах: роботы — быстрее и точнее, коботы — безопаснее и удобней.

И промышленные, и коллаборативные роботы нужны не только для того, чтобы избавить рабочих от вредных и тяжелых видов работ, а предприятие — от излишних трат на персонал, но и для того, чтобы повысить производительность и уменьшить количество брака.

Как сообщает НАУРР (Национальная ассоциация участников рынка робототехники), во всем мире роботы используются в автопроме (30%), производстве электроники (25%), машиностроении (10%), химической и нефтегазоперерабатывающей промышленности (5%), пищевой промышленности (3%), на множестве не входящих в эти сферы предприятий (9%), а также для неизвестных целей (19%) — в том числе, видимо, аэрокосмическая отрасль и ВПК, которые так ценят секретность.

Промышленные роботы-манипуляторы программируются специалистом — для этого нужен квалифицированный робототехник и сам процесс занимает некоторое время, вызывая простой при переназначении робота с одного участка на другой. Переместить робот-манипулятор сравнительно легко, в сравнении со стационарным оборудованием.

Коботы программируются проще. При разработке в них заложена возможность обучения — когда оператор перемещает “руку” робота, а тот запоминает все действия и потом повторяет их. Это делает программирование коллаборативных аппаратов более простым, как и их переналадку при смене задачи.

Одна из наиболее перспективных областей для автоматизации ручного труда — загрузка и разгрузка станков с ЧПУ. Размещение заготовки в станке, извлечение обработанной готовой детали, замена режущего инструмента, — это простые действия, для которых не нужно инженерное образование. Их может выполнять робот вместо человека, что будет намного эффективнее и выгоднее.

Обычно роботов применяют со станками, которые выполняют такие операции:

- фрезерование,

- токарные работы,

- резка,

- гибка,

- формовка,

- литьё под давлением,

- 3D-печать.

Как правило, при работе со станками роботы загружают в станки заготовки и выгружают обработанные детали. Иногда заменяют рабочий инструмент станка — резцы, фрезы, экструдеры и т.д.

По сравнению с автоматами производственных линий, которые проектируются как единое целое с ними и выполняют одну единственную функцию, у коботов и промышленных роботов-манипуляторов масса преимуществ. Как и по сравнению с низкоквалифицированным персоналом.

Многозадачность и возможность быстрой перенастройки — робота можно поставить на любой участок производства, изменить выполняемую им операцию, т.к. конструктивно роботы обычно универсальны, и достаточно лишь изменить программу и сменить насадки. Особенно хороши в этом коботы.

Простота размещения: один кобот или робот может обслуживать несколько станков одновременно, если его разместить и запрограммировать соответствующим образом, экономя место. Коботы занимают еще меньше места и не нуждаются в специально выделенных площадках, так как могут работать вместе с персоналом.

Также сюда отнесем простоту ремонта и обслуживания: унифицированность оборудования позволяет использовать меньше персонала для работы с ним: для обслуживания роботов на разных участках производства нужны одни и те же робототехники, в отличие от обслуживания автоматических линий, для каждой из которых может быть нужен уникальный специалист для наладки и ремонта. Что еще важно: меньше видов оборудования — меньше нужно запчастей, можно иметь их на складе, что уменьшает возможное время простоя при неполадках.

Коботы не подвергают сотрудников опасности травмирования, а промышленные роботы, как правило, находятся на огороженной от людей площадке, где также не опасны. Тут можно повторно вспомнить про “Три D роботизации” (dull, dirty and dangerous) — заменяя людей на участках грязных, опасных и утомительно-скучных работ, роботы еще больше повышают безопасность, так как загрязнения и усталость снижают внимание людей, чем вызывают дополнительные риски травмирования.

Русский робот-сварщик в 10 раз быстрее человека: начато производство чудо-работников в Петербурге

В России взялись за реализацию идеи автоматизировать некоторые отрасли промышленности, передав тяжелый и вредный ручной труд роботам. Недавно на одном из предприятий начато серийное производство сварщиков, которые способны справляться с задачами в 10 раз быстрее человека.

Первое в России

Научно-производственное предприятие «Сигнал», находящееся в Санкт-Петербурге, первым в РФ решилось на серийный выпуск промышленных роботов-сварщиков. Предполагается, что после отладки программного обеспечения и технических доработок машина заменит обычных рабочих.

Это решение было принято руководством завода после получения очередного крупного заказа на 2 тыс. стальных шкафов.

При изготовлении первого экземпляра стало понятно, что выполнение проекта затянется из-за брака и медленной ручной работы сварщиков. Необходимо было срочно автоматизировать производственный цикл.

Веселая арифметика

Разработчики проекта по автоматизации сварочных линий внедрили в производственный процесс роботов-сварщиков. Экономическая целесообразность замены ручного труда на роботизированный определена расчетным путем, и доказана заводом «Сигнал».

Благодаря автоматизации предприятие своевременно и качественно выполнило заказ на 2 тыс. стальных шкафов.

При изготовлении изделий экспериментально подтверждено, что обычный сварщик работает над каркасом одного шкафа 50 минут. Ту же задачу машина выполнила менее чем за 8 минут, причем без перекуров и обеденного перерыва. Трудность лишь составляет большой объем подготовительных работ – от наладки и написания программы до смены расходных материалов.

Выгодны ли роботы

Роботизированные сварочные линии потребуют квалифицированного обслуживания, замены расходных материалов и планового ремонта. А это немалые денежные траты.

Поэтому применение подобного оборудования экономически оправдано только для крупносерийных производств, которые выполняют многомиллионные заказы. В опытном и единичном случае такие роботы станут убыточными. Сварочные работы для мелких заказов дешевле и быстрее выполнит человек.

Перспективы отечественных роботов

Российский рынок промышленной робототехники имеет огромные перспективы. Прежде всего, это выполнение задач в рамках программы импортозамещения.

В 2020 году европейские производители импортировали на территорию России более 1,5 тыс. робототехники для промышленных предприятий. Теперь аналогичные отечественные разработки могут составить им конкуренцию.

Российские роботы имеют ряд преимуществ. Нашему оборудованию не придется нести расходы на оплату таможенных пошлин. Сроки выполнения заказа будут меньше, а техническое обслуживание и плановый ремонт возможен в кратчайшие сроки.

10 разработчиков промышленных роботов в России

Хотя принято считать, что в России промышленных роботов не производят. Это не так. Вот 10 разработчиков железных решений, которые помогут отечественным предприятиям войти в Индустрию 4.0.

Завод нестандартного оборудования «Рекорд-Инжиниринг» стартовал в 2005 году. Предприятие разрабатывает и производит технические решения для автоматизации производств, в том числе роботов - компания имеет патенты на манипулятор-пантограф, полупантограф, консольный манипулятор и манипулятор для тяжелых изделий.

Грузоподъемность роботов - до 250 кг (в зависимости от типа). За 14 лет компания разработала и выпустила более 200 промышленных роботов. За последние три года «Рекорд-Инжиниринг» установила роботов на заводах компаний «Сургутнефтепромхим», «Мехатроника», «Кировская керамика», «Мультифлекс».

Компания «НПО “Андроидная техника”» основана в 2009 году и за 10 лет разработала более 50 робототехнических систем, запатентовав при этом 15 изобретений. Всем известный робот Федор - одно из известных созданий объединения.

В 2019 году компания, ранее специализировавшаяся на медицинской, военной и образовательной робототехнике, начала серийно выпускать коботов CR, которые могут безопасно взаимодействовать с человеком при выполнении производственных задач. В зависимости от модели коботы CR могут перемещать грузы от 3 до 10 кг в рабочей зоне 1,8 кв.м.

До старта Bitrobotics, в 2012 году, разработчики компании участвовали в проектировании отсеков ракет семейства «Ангара», а также в лунной программе Boeing и NASA. А в 2013 году команда представила первого дельта-робота российского производства.

С 2018 года такие роботы используются на КБК «Черемушки». Машины могут работать со скоростью 12 м/с и ускорением 150 м/с², поднимать грузы до 7 кг. Весной 2020 года компания планирует запустить серийное производство промышленных роботов в «Технополисе “Москва”». По словам Святослава Стесина, генерального директора Bitrobotics, компания является пионером на российском рынке производства решений по автоматизации технологических процессов FMCG.

Компания Aripix Robotics выросла из конструкторского бюро Inventa, которое в 2016-2017 годах разрабатывало и внедряло нестандартное промышленное оборудование по индивидуальным заказам. В 2017 году по запросу «Храпуновского инструментального завода» был разработан шестиосевой промышленный робот-манипулятор Aripix A1. Машина оказалась перспективной, и Андрей Спиридонов, основатель Inventa, решил сконцентрироваться на промышленных роботах-манипуляторах, запустив в 2018 году проект Aripix Robotics. К 2019 году компания получила более 40 предзаказов на Aripix A1 и готовится запустить серийное производство на территории Технопарка «Мосгормаш». В настоящий момент Aripix Robotics внедряет Aripix A1 на производствах компаний «Москабельмет» и ГК «ПИК».

Например, на заводе «ПИК» роботизированный комплекс из двух манипуляторов Aripix А1 будет подбирать облицовочные плитки, отбраковывая неподходящие по цвету и размеру. Грузоподъемность Aripix A1 - 10 кг. Робот оснащен компьютерным зрением и может работать на конвейере, упаковывать и маркировать товар, выполнять сварочные операции. По словам Андрея Спиридонова, генерального директора Aripix Robotics, за прошедшие два года удалось значительно усовершенствовать конструкцию робота. «Теперь машину проще инсталлировать и настраивать. Кроме того, теперь робот оснащен компьютерным зрением, благодаря чему он способен работать не только по заданной программе, но самостоятельно распознавать элементы для взаимодействия и оптимизировать собственный рабочий процесс».

Две российские компании «АРКОДИМ-Про» и «АвангардПЛАСТ» стояли у истоков разработки промышленных роботов ARKODIM. Первая с 2013 года производила станки с ЧПУ, а вторая с 2004 года поставляла в Россию зарубежное промышленное оборудование. В 2014 году, когда экономический спад заставил российских промышленников отложить приобретение зарубежного промышленного оборудования, а Правительство РФ взяло курс на импортозамещение, две компании объединили усилия для разработки промышленного робота. В 2015 году «Торговый дом «АРКОДИМ» выпустил экспериментальный образец декартового линейного робота-манипулятора, а в 2016 году начал первые инсталляции. Однако вскоре пути двух компаний вновь разошлись.

Сегодня компания «АвангардПЛАСТ» выпускает промышленных роботов-манипуляторов консольного типа под брендом GRINIK Robotics. Роботы применяются для обслуживания термопластавтоматов и в зависимости от задачи имеют 3 и более осей перемещения, разную точность, скорость, грузоподъемность и размер.

Компания «АРКОДИМ-Про» выпускает серию промышленных 3х-7ми осевых роботов манипуляторов консольного типа под брендом ARKODIM. В 2018 году на Саратовском электроагрегатном производственном объединении был установлен такой робот-манипулятор серии «Гигант» (рабочее поле 1300х3000х1800 мм и грузоподъёмность 40 кг).

В 2018 году на форуме «Открытые инновации» компания представила коллаборативного робота, разработанного совместно с Центром технологий компонентов робототехники и мехатроники Университета Иннополис. По словам Артема Бахтина, генерального директора компании, недавно, в ходе разработки робота для перемещения длинномерных объектов для компании «АГВА Про» (производство картонных шпуль), компания «АРКОДИМ-Про» получила патент на изобретение адаптивного рабочего элемента захватного устройства, который не надо перенастраивать - он универсален для работы с предметами разного диаметра.

Компания «Эйдос-Робототехника» в основном занимается ПО для роботов – их программированием и перепрограммированием, а также автоматизацией производства в целом. Кроме того, компания разработала шестиосевой промышленный манипулятор Hexapod, предназначенный для самых разных работ в металлообработке.

Грузоподъемность робота от 50 до 200 кг, его вес - от 1,4 т до 1,75 т в зависимости от модели.

В последние годы в разработку промышленных роботов включились отечественные корпорации.

В 2018 году «Газпром нефть» и «Эйдос-Робототехника» представили совместную разработку - роботизированную руку-манипулятор для автоматизированной заправки транспортных средств, в том числе самолетов и бензовозов.

Собственную «руку» разработал и «Сбербанк» -- робот был представлен на международной выставке «Сколково Роботикс» в апреле прошлого года. Манипулятор может перемещать небольшие предметы, по замыслу создателей, его можно использовать для сортировки в магазинах, на почте и в самом «Сбербанке».

Разработанный робототехнической лабораторией банка манипулятор существует лишь в виде прототипа, притом в октябре «Сбербанк» подписал соглашение с Microsoft – совместно они будут работать над улучшением способа управления роботами-манипуляторами. Банк собирается использовать манипуляторы для пересчета и сортировки монет и купюр, разгрузки мешков с ними.

Летом на международной промышленной выставке «Иннопром-2019» «Ростех» и белорусская компания Rozum Robotics представили совместную разработку - кобота-«руку» Pulse.

Это высокоточный манипулятор весом 12 кг. Pulse имеет модульную конструкцию, что позволяет разработчикам собирать манипуляторы разных габаритов и мощности. Пока кобот представлен двумя моделями – PULSE 75 грузоподъемностью 6 кг и PULSE 90 грузоподъемностью 4 кг.

«Роботизация процессов и уход от ручного труда – один из атрибутов Индустрии 4.0. Коллаборативные роботы позволяют минимизировать человеческий фактор на производстве, которое требует высокой точности и неизменного уровня качества. Они могут выполнять работы по сварке, резке, пайке, сборке, а также проведению лабораторных анализов, испытаний и др. Такие устройства также можно использовать в ритейле, а на «Иннопроме-2019» для демонстрации возможностей разработки представлен робот-бариста, который будет готовить кофе для гостей и участников выставки. Проект реализуется при поддержке нашего фонда прямых инвестиций «Индустрия 4.0», задача которого – стимулировать разработки в высокотехнологичных областях и выводить их на рынок», – прокомментировал исполнительный директор Госкорпорации Ростех Олег Евтушенко.

Полезная информация. Показывает пока ещё неразвитость этого производства в России. Ниша для развития !

Ниш для развития в стране, хоть отбавляй. "Только денег нет. Вот будут деньги. " (с)

Мы держимся. стараемся..)))

Комментарий удален модератором

Разница промышленных роботов манипуляторов зарубежного производства к примеру Японских Yaskawa и Fanuc, Европейских ABB и Kuka (последние кстати уже принадлежат китайскому холдингу Midea) не просто колоссальна, это разные измерения.

В целом если говорить о роботах в производстве, то есть два типа:

1. Коллаборативный робот - помощник, для поддержки деятельности человека, как экзоскелет или инструмент автоматический.

2. Промышленный манипулятор - робот для выполнения поставленных задач в режиме 24/7 по четко заданному алгоритму.

Первый вариант в реалиях Российских производственных предприятий. не нужен, для его использования нужен квалифицированный спец чтоб каждый день его использовать.

Второй вариант это рабочая версия мультифункционального станка, который наладил на выполнения задачи в серии и только корми его заготовками или поставь у конвейера лопатить продукцию.

Я конечно поддерживаю рвение отечественных производителей дать какой то продукт, чтоб хотя бы не отставать. но раз уж делаете что то то купите уже готовый продукт на рынке из топовых, разберите и образмерьте, слижите и сделайте подобное улучшив если такое возможно.

Не надо изобретать велосипед чтоб доехать до дома или работы.

Просто купи машину :)

Кобот решает проблему нехватки сварщиков

В слове кобот нет опечатки. Так называют новейшее поколение промышленных роботов, которые могут работать бок о бок с людьми (cobot -сокращение от английского collaborative robot).

Кобот - это универсальный манипулятор c длиной "руки" до 1700 мм и грузоподъёмностью до 25 кг.

Чтобы научить кобота выполнять работу, не нужно быть робототехником - с этим интуитивно справляется даже ребёнок. Коботы безопасны, т.к. мгновенно останавливаются при нештатной встрече с препятствием. Всё это возможно благодаря особой конструкции электроприводов в суставах и ультрасовременному программному обеспечению.

Представьте себе идеального помощника, который быстро учиться, безупречно выполняет работу и не устаёт (техническое обслуживание требуется не чаще чем раз в 4 года) - это и есть современный промышленный коллаборативный робот.

Будем разбираться на одном из самых востребованных и популярных применений роботов - сварке металлов плавящимся электродом в среде защитных газов MIG (проще говоря, сварке полуавтоматом).

Крупносерийное и массовое сварочное производство давно автоматизировано классическими промышленными роботами.

Но всё дело в том, что обычные роботы не подходят для средних и малых компаний с мелкосерийным производством, с разнообразной номенклатурой и частой сменой выпускаемых изделий. Классический промышленный робототехнический сварочный комплекс - чрезвычайно сложная и дорогая штука, плохо поддаётся переналадке и окупается только в массовом производстве.

Поэтому автоматизация сварки считается недоступной роскошью для небольших и средних компаний. А ведь именно для этих компаний наиболее остро стоит проблема нехватки толковых сварщиков:

Ну и как кобот может решить эти проблемы?

Опытный сварщик или технолог (да, без него никак не обойтись) обучает кобота сварке нового изделия. Для этого нужно:

- Определить последовательность установки деталей в универсальную сварочную оснастку или сконструировать и собрать кондуктор. Если для этого нет достаточных знаний или желания- можно воспользоваться услугой проектирования и изготовления сварочной оснастки (стоимость такой услуги от 50 000 руб)

- Обучить кобота. Для этого нужно просто взять его как ребёнка за "руку" и показать отрезок за отрезком траекторию сварки. Можно выбрать простое движение горелки или с колебанием. Шаблоны колебательных движений, так называемые паттерны, уже есть в памяти кобота. Обучение ваших наладчиков и операторов включено в стоимость кобота. Чтобы убедиться в этом, что любой человек может научиться управлять коботом за 1 день - достаточно 1 раз попробовать сделать это самостоятельно.

- Подобрать режимы работы сварочного аппарата таким образом чтобы швы получались прочными и красивыми, чтобы было меньше брызг, не было перерасхода сварочной проволоки и не приходилось после сварки долго зачищать изделие. Можно установить один режим для всего изделия или отдельно на каждом участке траектории. Подбирать режимы сварки умеют все нормальные сварщики и уж тем более технологи сварочного производства. Но если вдруг вам потребуется помощь - обращайтесь.

На всё это требуется от 15 минут до 3 часов в зависимости от сложности изделия.

Всё! Кобот может самостоятельно выполнять сварку, Так поступаем с каждым новым изделием .При необходимости можно менять программу хоть несколько раз в день.

Все настройки сохраняются в памяти кобота и для выполнения повторного заказа нет необходимости обучать кобота заново.

Вручную нужно будет только забирать сваренные изделия и укладывать детали в кондуктор для сварки следующего. Этим может заниматься любой подсобник (ну или другой кобот).Опытный сварщик не занимается рутиной, а выполняет более важные задачи.

Для круглосуточной работы сварочного поста требуется 1 опытный сварщик для наладки и запуска нового изделия + 1 кобот + 2-3 подсобника.

- Для того чтобы быстро делать крупные срочные заказы не нужно увеличивать количество сварочных постов, расширять площади производства и искать сварщиков. Потребуются только дополнительные подсобники (операторы), но требования к квалификации людей и уровень оплаты труда на этой вакансии минимальны. Такие вакансии закрываются быстро, новый человек готов к работе после простого инструктажа. Таким образом, зависимость предприятия от человеческого фактора сведена к минимуму.

- Масштабирование производства - больше не проблема, а лишь вопрос инвестиций в следующего кобота. Кстати, кобота-сварщика можно купить в лизинг без первоначального взноса, а ежемесячный платёж будет меньше затрат на оплату труда сварщиков.

- Опытные сотрудники предприятия счастливы - они освобождены от унылой рутины, из обычных сварщиков они перешли в ранг наладчиков робототехнических комплексов, производительность растёт, условия труда улучшаются. Лояльность и преданность сотрудников своему работодателю просто зашкаливает. У конкурента нет никаких шансов перекупить ваших людей.

Ну допустим, а когда он окупится?

При 2-3 сменном режиме работы реалистичный срок окупаемости роботизированного сварочного поста на базе коллаборативного робота 1-2 года.

Мы сделали калькулятор окупаемости на основе нашего опыта расчёта рентабельности инвестиций в собственное производство. Вводите ваши данные и пусть цифры говорят сами за себя.

С радостью ответим на вопросы по расчёту и учтём ваши замечания.

Что представляет из себя кобот-сварщик?

- Кобот на выбор по производителю и длине "руки". Самый универсальный и популярный размер - 1300 мм. Таким коботом вы легко можете проварить швы на изделии с габаритами 1200х600х600 мм. И это не предел, если кобота установить на расширитель зоны действия (так называемую 7-ю ось) - размеры свариваемого изделия могут быть практически любыми. А если вам нужно сваривать компактные изделия - можно выбрать кобота поменьше, например с досягаемостью 900 мм, и сэкономить значительную сумму. Кобот устанавливается на любой имеющийся сварочный стол или на отдельном основании. Основание может быть мобильным или жестко закреплено к полу, стене, потолку. Кроме того, кобот может быть установлен в любом месте на стальной поверхности с помощью специальной магнитной оснастки.

- Надёжная сварочная горелка, разработанная для жестких условий работы (ПВ=100%). В зависимости от того с какой проволокой вы будете работать и на каком токе, горелка может быть с воздушным или водяным охлаждением. Горелка крепится на коботе с помощью специального кронштейна. Кронштейн допускает регулировку по углу наклона - это полезно для сварки в труднодоступных местах. Гусак горелки быстросъёмный - так будет удобнее его чистить. Лучше иметь второй гусак, тогда можно будет не останавливать работу для очистки, а просто менять грязный на чистый. У горелки гибкий износостойкий шланговый пакет со стандартным евроразъёмом для подключения к любому механизму подачи проволоки и источнику тока.

- Плагин для сварки - программное приложение к базовому софту кобота. Это незаменимый инструмент сварщика-наладчика с простым и удобным интерфейсом на штатном сенсорном пульте кобота.

- Сварочный аппарат. Для работы в паре с коботом подойдёт любой сварочный источник тока и любое устройство подачи проволоки. Можно воспользоваться уже имеющимся. В таком случае:кобот просто подключается к вашему сварочному аппарату парой контактов и управляет им в режиме старт/стоп. Но если вы хотите чтобы кобот программно менял параметры сварки для разных участков шва в процессе сварки и включал режим заварки кратера в конце шва - нужно использовать полностью совместимый аппарат. Например такой.

Стоимость комплекта от 1,4 млн. ₽

Калькулятор стоимости кобота-сварщика можно посмотреть здесь

- Простой и надёжный кнопочный пульт оператора - комбинация кнопок пуск, пауза, стоп, аварийная остановка - основное средство "общения" сварщика-оператора с коботом.

- Выше упомянутые расширители диапазона работы нужны если требуется сварить крупногабаритные изделия

- Мобильное основание для кобота позволяет легко перемещать его по цеху туда, где он сейчас нужен

- Быстросъёмное крепление кобота к сварочному столу позволяет за считанные минуты переставить кобота на другое место на столе или на другой стандартный сварочный стол.

- Магнитное основание для кобота на базе мощных отключаемых неодимовых магнитов позволяет установить кобота в любом положении (боком, в перевёрнутом положении) на любое стальное основание.

- Вращатели и позиционеры с электроприводом подключаются к контроллеру кобота и позволяют добиться максимальной автоматизации процесса сварки без ручных перекантовок изделия

- Автоматизированные кондукторы с пневматическими или электромеханическими зажимами ускоряют процесс сборки изделия перед сваркой и позволяют обойтись без "прихваток"

- Лазерная система отслеживания сварных швов позволяет автоматически корректировать траекторию движения кобота, отслеживая фактическое положение шва. Стоит около 1 млн.руб и поэтому лучше обойтись без неё. Необходима только в том случае, если нет никакой возможности добиться приемлемой точности изготовления заготовок и их точного позиционирования в кондукторе.

- Защитный чехол из брезента или кевлара защитит кобота от брызг металла и искр.

- Помощник настроек сварочных режимов- это бесплатное программное приложение которое подсказывает наладчику оптимальный режим сварки в зависимости от свариваемого металла, его толщины, типа сварочной проволоки и пространственного положения шва.

- Система мониторинга и контроля процессов сварки WeldTelecom - программное обеспечение для сбора данных о процессе сварки и дальнейшей их обработке для составления отчетов о производительности, расходе электроэнергии и проволоки, записи и хранении информации о сварке конкретного изделия, удалённого мониторинга сварочного оборудования и многое другое.

- Кнопочный кокпит на последнем суставе кобота может пригодится наладчику для удобства настройки траектории сварки (у некоторых коботов есть в базовой комплектации).

А много ли коботов установлено в мире? Может быть уже есть у кого-то в России?

Коботы ворвались на рынок промышленной автоматизации 15 лет назад. Первой компанией которая начала серийный выпуск коллаборативных роботов была Universal Robots из Дании. Чуть позже, практически все ведущие производители промышленных роботов (Kuka, Fanuc, АBB, Yaskawa-Motoman) выпустили своих коботов. Не остались в стороне и корпорации, которые раньше не занимались робототехникой: Doosan, Hanwha, Quanta Group (Techman Robot). Появились компании:, которые специализируются исключительно на производстве коботов: Rethink Robotics, Dobot. Jaka, Aubo, Han`s robot, и др.

В России коботы не производятся.

20 российских компаний-интеграторов уже более 4 лет продают, помогают с запуском и техобслуживанием коботов разных производителей. В их числе и наша компания.

Производители коботов каждый год публикуют информацию о своих продажах. К примеру, на начало 2021 года в мире работают 50 000 коботов Universal Robots и 40 000 коботов Dobot. Однако в общем доступе не так много подробных описаний реальных успешных (ну или провальных) историй применений. Почему?

- Возможно лукавят продавцы коботов, и в действительности их продано не так много.

- Или коллаборативный робот действительно является серьёзным конкурентным преимуществом? И те, кто его уже используют не заинтересованы в том, чтобы о коботах узнали конкуренты.

В подтверждение второго говорит тот факт, что даже вознаграждение (к примеру: Universal Robots платит 3000 Евро за разрешение опубликовать подробную информацию об успешном кейсе) не мотивирует собственников предприятий раскрывать информацию. Более того, все Российские покупатели коботов настаивают на подписании соглашения о конфиденциальности, по которому поставщик не имеет права упоминать публично даже название заказчика, не говоря уже о подробностях проекта.

При этом владельцы предприятий, на которых работает кобот, всегда демонстрируют это "чудо техники" своим партнёрам и заказчикам как доказательство своего превосходства над конкурентами.

А что делать если кобот сломается?

- На коботов распространяется стандартная бесплатная гарантия 1 год. Есть возможность платного продления гарантии до 5 лет.

- Техническое обслуживание коботу требуется каждые 32000 - 35000 часов - это более 4 лет работы от ТО до ТО. Техническое обслуживание занимает не более 4 часов. Стоимость ТО с расходными материалами - 50 тыс. ₽.

- Максимальное время ремонта кобота с учетом доставки запчастей - 1 месяц. На время ремонта вашего кобота возможно предоставление подменного кобота за отдельную плату.

Слишком идеальная картинка получается. В чём подвох?

Я привык общаться с производственниками и предпринимателями которые даже очевидные факты пропускают через несколько фильтров скепсиса и недоверия. Поэтому хочу закончить 3-мя простыми предложениями:

- Приглашаю Вас посетить наш демонстрационный зал в Нижнем Новгороде, где вы сможете увидеть всё своими глазами и попробовать в работе всё оборудование.

- Приглашайте нас к себе на предприятие. Мы с радостью приедем к Вам с коботом.

- Возьмите кобота в аренду на 1-2 месяца и поработайте с ним.чтобы принять взвешенное решение о покупке.

А здесь есть производственники, которым было-бы интересно поучаствовать в челлендже "Роботизировать сварочное производство за один день" ?

С нас кобот со сварочным оборудованием бесплатно на 1-2 дня + помощь в запуске сварки одного изделия.

С вас актуальная реальная задача по мелкосерийной сварке и по итогу честный публичный обзор о том как проходила роботизация, с какими нюансами столкнулись, что получилось (или нет).

Есть, есть производственники :)

Мне интересна эта тема, даже актуальна, я бы сказал, но дьявол как всегда в деталях. В ближайшие пару дней Вам напишу - обсудим :)

В любом случае, такие коботы это шаг в будущее. Два ляма это год зарплаты сварщика, а подмастерье и так на производстве должен быть. Таким образом, берем толкового подмастерья, с зп миллион в год, и кобота. На второй год робот окупился и идёт чистая прибыль, так как сварщику зп не платится.

Нет, ну конечно есть лицензионные отчисления, техподдержка и всё такое, — но стабильно отличное качество швов это большое преимущество.

Ну, если только не варить на улице, не варить сложные швы в е6енях, и другие ограничения.

Я полагаю, что скоро и эти ограничения будут преодолены, если кобота поставить на платформу легкового автоприцепа.

Мне понравилась статья. Пишите ещё.

future is here

надеюсь все произойдет не так быстро

потому как знакомы работает сварщиком, а на пенсию не прожить

Хороший сварщик никогда без работы не останется! Робот не умеет сам варить. Он только делает то, чему его научил сварщик. При этом сварщик может заниматься более важными делами, плохо автоматизируемыми. Ну или няньчить внуков, а в цех приходить по мере необходимости чтобы кобота настроить.

Пусть вкалывают роботы.

11к вакансий, а сколько резюме и каковы медианные условия работы? Случайно не 60к вахтой 60/60?

Условия 60к вахтой 60/60 я лично считаю несправедливыми и тяжёлыми.

Но видимо работодатели которые предлагают такие условия пока не испытывают никаких трудностей с закрытием вакансий.

У меня есть один потенциальный заказчик, который пока откладывает проект проботизации производства именно по этой причине. Зачем инвестировать в робота, если за воротами очередь из соискателей.

Однако это не типичный случай. Обычно собственники предприятий стараются удержать опытных сварщиков и привлечь молодых и перспективных. И тут робот очень кстати: условия труда улучшаются - опытные сварщики не занимаются каждый день одной и той же обезьяньей работой, сваривая 1000 одинаковых кронштейнов, например. А сваривают единичные экземпляры дорогих изделий.

А молодые сварщики (которых очень мало сейчас выпускают) идут не на предприятие где по колено в говне нужно работать, а в чистые цеха с достойными условиями труда

Тут надо понимать, что это решение для стационарных условий работы с серийным или массовым производством однотипных изделий. А много ли таких производств в России? И да, тогда можно говорить о каком-то сроке окупаемости, во всех остальных случаях это слишком дорогая игрушка.

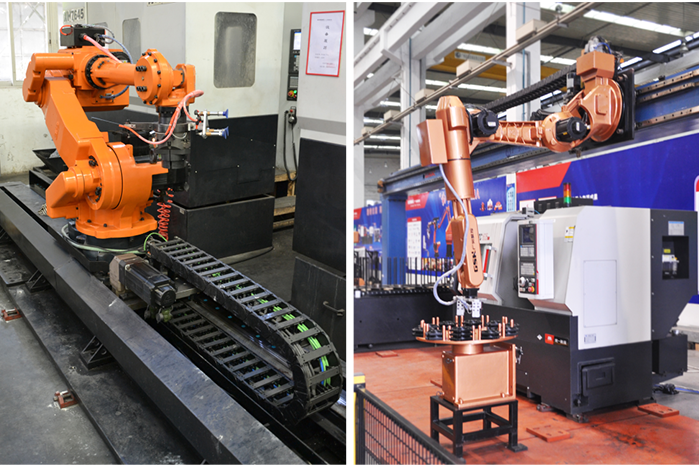

Промышленные роботы серии RMD, GSK (PRC)

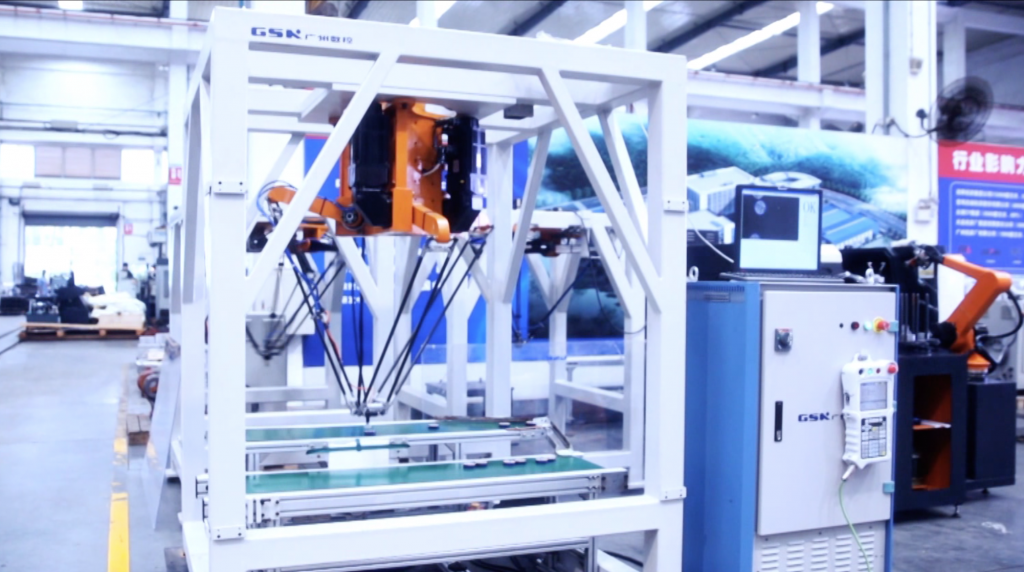

Промышленные роботы GSK серии RMD применяются для штабелирования, выгрузки, транспортировки, штамповки, загрузки и выгрузки в упаковочной, питьевой, химической и пищевой промышленности.

В связи с колебаниями мировых цен на металл, стоимость товара может отличаться от указанной. Уточняйте цены у менеджеров!

Описание

Промышленные роботы GSK серии RMD применяются для штабелирования, выгрузки, транспортировки, штамповки, загрузки и выгрузки в упаковочной, питьевой, химической и пищевой промышленности. Производитель предоставляет 2 года гарантии на оборудование.

Технические характеристики роботов GSK серии RMD

Время цикла, повтор/ч

*Испытательный трек имеет размер 150 мм в высоту и 1000 мм в ширину.

**Испытательный трек имеет размер 200 мм в высоту и 1000 мм в ширину.

**Испытательный трек имеет размер 400 мм в высоту и 2000 мм в ширину.

Фактическое время цикла зависит от фактического рабочего состояния.

Примечание: не допускается контакт с легковоспламеняющимися, взрывоопасными и агрессивными газами и жидкостями; не допускается попадание воды, масла и пыли; запрещено эксплуатировать вблизи от источников электрических помех (плазмы).

Конструктивные особенности роботов GSK

Ключевыми функциональными компонентами являются: контроллер (шкаф электрооборудования и блок обучения), серводвигатель серии SJTR, блок синхронного сервопривода переменного тока серии GE, гипоциклоидальный поперечно-роликовый редуктор.

Контроллер (шкаф и блок обучения)

- Самая современная система дистанционного управления GSK позволяет роботу оптимизировать ускорение/замедление исходя из фактической нагрузки, насколько это возможно, чтобы сократить продолжительность рабочего периода.

- Робот может контролировать движение и нагрузку, а также оптимизировать требования к обслуживанию с помощью встроенной информационной системы (SIS), которая обеспечивает повышенную продолжительность непрерывного рабочего периода.

- Встроенный контроллер робота на основе аппаратной структуры ARM + DSP + FPGA с управлением по 4-8 осям, быстродействие арифметического устройства до 500 миллионов операций в секунду, высокоскоростная шина управления движением Ethernet RS232, RS485, CAN и любой интерфейс DeviceNet, непрерывное отслеживание обучения и онлайн-обучение, функции дистанционного мониторинга и диагностики.

- Внутренняя шина робота (GSK-Link): высокая скорость управления в реальном времени, устранение противоречий между пропускной способностью и управлением в реальном времени, сочетание скорости передачи данных и управления в реальном времени, решение проблем взаимодействия передачи данных в реальном времени между различными модулями.

- Технология динамического контроля идентификации с самоадаптацией: с учетом силы тяжести, силы Кориолиса, центробежной силы и иных внешних сил, применяется технология контроля идентификации с самоадаптацией для улучшения динамических характеристик робота.

Серводвигатель серии SJTR

- Обладает оптимальной электромагнитной конструкцией, низким уровнем шума, надежностью и высокой эффективностью.

- В нем используется высокопроизводительный редкоземельный материал с постоянным магнетизмом, обладающий отличными характеристиками на низких скоростях и способностью к большим перегрузкам (3 раза).

- Используется 17-разрядный высокоскоростной и высокоточный фотоэлектрический датчик, который может обеспечить высокоточное управление в сочетании с высокопроизводительным приводным устройством.

- Используется импортный высокоточный подшипник и ротор с высокоточными динамическими технологиями для обеспечения стабильности и надежности работы двигателя, низкого уровня вибрации и шума при работе в диапазоне высоких скоростей.

- Двигатель может надежно работать при температуре окружающего воздуха от -15°до 40°, даже при наличии в окружающем воздухе пыли и масляного тумана.

- Высокий коэффициент инерции и крутящий момент.

Синхронный сервопривод переменного тока серии GE

Синхронный сервопривод переменного тока серии GE, включая GE2000 (источник питания 220 В) и Ge3000 (источник питания 380 В), использует интерфейс связи промышленной шины Ethernet, недавно разработанный GSK, с удобной настройкой параметров сервопривода, простым интерфейсом, высокой стабильностью и широкой совместимостью. Может быть адаптивным к инкрементным датчикам положения и большой линейке 17-разрядных абсолютных датчиков положения для реализации в системах управления без обратной связи и системам управления с обратной связью, которые соответствуют роботам, станкам с ЧПУ, автоматическому и иному оборудованию.

- Используется метод передачи данных по промышленной шине Ethernet для увеличения скорости передачи данных до 100 Мбит/с.

- Повышенная устойчивость к помехам, коэффициент ошибок: 10-12, минимальный цикл связи: 50. Подходит для серводвигателей мощностью 0,1~12 кВт.

- Серия GE в сочетании с моментным двигателем используется в качестве поворотного стола с прямым приводом, высокой точностью позиционирования и высокой скоростью движения.

- Имеется возможность удобной настройки параметров сервопривода.

- Изменение параметров сервомотора и мониторинга состояния сервомотора может быть выполнено в системном интерфейсе робота.

- В абсолютных сервоприводах GE в сочетании с системами роботизированной шины можно реализовать функцию сохранения данных после отключения питания системы координат и приступать к работе без отладки после повторного включения питания.

- Улучшенные характеристики при работе на низких скоростях, соответствие высокому моменту инерционной нагрузки и динамических характеристик отклика для удовлетворения требованиям при эксплуатации любых роботов.

Гипоциклоидальный поперечно-роликовый редуктор

- Компактная конструкция: Осевой размер трансмиссии может быть уменьшенным и компактным из-за конструкции трансмиссии в опорном шпинделе планетарной шестерни.

- Высокая несущая способность: поскольку в одинаковых условиях радиус кривизны гипоциклоида больше, чем у эпициклоида, его несущая способность превышает несущую способность эпициклоида.

- Стабильный привод и длительный срок службы: использование двухступенчатой редукторной схемы делает работу планетарного редуктора с низким числом оборотов циклоидного штифта более стабильной, при этом срок службы качающегося подшипника значительно повышается, поскольку длительность увеличивается, а скорость движения внутреннего/наружного кольца уменьшается.

- Минимальный люфт: оптимизированная конструкция обеспечивает небольшую погрешность изготовления, высокую точность движения и небольшой люфт.

- Хорошая выходная жесткость: в конструкции гипоциклоидной планетарной трансмиссии используется встроенный поперечный роликовый подшипник с максимальной поддержкой с обоих концов, насколько это возможно, для придания большей выходной жесткости конструкции диска, жесткость которого превышает выходную жесткость конструкции RV циклоидальных редукторов (конструкция радиально-упорного подшипника) со значительно улучшенной ударопрочностью.

- Полая конструкция: полая конструкция удобна для размещения робота, уменьшения его базового размера и защиты от воздушных потоков.

Примечание. Выходной крутящий момент оценивается при выходной скорости 15 об/мин.

| Тип | Передаточное число | Максимальное значение выходной скорости, об/мин | Верхний сухой ход, шкала, мин | Максимально допустимый крутящий момент, Нм | Жесткость при кручении, Нм/дуга, мин | U, кг |

| GSK-BJW-20E | 121 | 75 | 1 | 833 | 49 | 5 |

| 105 | ||||||

| 71.77 | ||||||

| GSK-BJN-40E | 121 | 70 | 1 | 2058 | 108 | 9.9 |

| 105 | ||||||

| 73.94 | ||||||

| 52.4 | ||||||

| GSK-BJN-50C | 33.39 | 50 | 1 | 2450 | 255 | 17 |

Дополнительные опции

Сварочный манипулятор для роботов GSK

Благодаря использованию редукторов и серводвигателей, разработанных GSK, заготовки вращаются до оптимальной позиции для выполнения различных сварочных соединений, в том числе сварки в вертикальном и перевернутом положении, что также повышает качество сварки и эффективность производства. Система управления роботом контролирует движения робота и автоматически управляет устройством позиционирования для отправки команд запуска сварки, автоматического управления и регулирования параметров сварки (напряжение, ток) и автоматически проверяет, произведен ли поджиг дуги. Одноосное позиционирование также применяется для автоматической загрузки/выгрузки.

Сварочные манипуляторы с одной и двумя степенями свободы

| Тип | Вид привода | Макс. нагрузка, кг | Точность повторного позиционирования, мм | Диапазон действия, ° | Номинальная скорость, °/сек | Номинальный крутящий момент, Нм | Масса робота, кг | |||

| Наклон | Вращение | Наклон | Вращение | Наклон | Вращение | |||||

| HBS150-1 | Сервопривод переменного тока | 150 | ±0.15 | ±135 | ±370 | 125 | 124 | 330 | 144 | 200 |

| HBD250-1 | 250 | ±0.10 | / | ±370 | / | 124 | / | 244 | 105 | |

Направляющий рельс для роботов GSK

| Тип | Применяемый робот | Макс. скорость движения, м/с | Точность повторного позиционирования, мм | Макс. нагрузка, кг | Рабочие условия |

| Первый тип (установка на поверхность) | Многошарнирный робот серии RB | 1,5 (зависит от двигателя) | ±0,05 (Верх) | 800 | Температура окружающего воздуха: 0-45 ° Влажность окружающего воздуха: 20-80% относительной влажности (без конденсации) |

| Второй тип (портальное передвижение) | 400 |

Система визуального контроля

Робот может автоматически анализировать положение заготовки и захватывать заготовку после идентификации с помощью системы «визуальный контроль». Согласование с данными системы «визуальный контроль» используется для позиционирования подаваемой заготовки и исключает механическое позиционирование при подаче материала заготовки, что экономит время и повышает степень автоматизации системы в целом. Система визуального контроля используется для транспортировки, сортировки, упаковки, комплектации продукции и т. д.

Автономная разработка управляющих программ для робота

Предварительная подготовка может быть выполнена с помощью автономной разработки управляющих программ для робота; затем изменение координат и оптимальный вывод файла обработки, скомпилированного на языке, распознаваемом роботом, дает возможность генерировать комплексные пути. В основном используется для резки, склеивания, покраски, фрезерования, гравирования и сварки трехмерных объектов.

Система управления узлом производственной линии GSK

- Система управления мониторами в рабочей зоне предназначена для линии производственного оборудования в сборе, используемого для всех видов деталей.

- Использование локальной шины GSK-LINK обеспечивает высокоскоростное соединение между станком с ЧПУ, промышленным роботом и вспомогательным рабочим оборудованием производственной линии.

- Поддержка онлайн программирования и автономной разработки управляющих программ.

- Простая и удобная эксплуатация.

- Максимальное повышение производительности и стабильное качества продукции снижают трудозатраты.

- Системы управления заказчика по оптимизации и совершенствованию.

Система общего контроля GSK

- Используется для создания системы управления «цифровой завод», «интеллектуальный цех».

- Внедрение и управление автоматизированным производством (CAM) компьютеризованное технологическое проектирование (CAPP).

- Удобное и быстрое планирование потока.

- Расчет производственной мощности и внесение изменений.

- Статистика использования оборудования.

- Вмешательство в производственный поток.

- Увеличение скорости выполнения расчетов и передачи данных.

Примеры применения роботов GSK

Работа сварочных роботов серии RH

Применение сварочных роботов RH GSK в машиностроении

RB08 применяется для черновой штамповки на автоматической линии производства электрических чайников

Робот GSK RB08 для загрузки/ выгрузки инструментов станка

Робот RB08, применяемый для штамповки

Роботы RB08, применяемые для установки валов двигателей

Дельта-роботы серии С на сортировочной линии

Работы RMD на линиях упаковки и погрузки

Крупнейшие партнеры GSK

Видео (4)

Задать вопрос

Вы можете задать любой интересующий вас вопрос по товару или работе магазина.

Читайте также: