Сварочный аппарат для чугуна

Чугун, несмотря на его условную хрупкость, остается одним из самых востребованных конструкционных металлов. Этому способствует твердость материала, стойкость к знакопеременным и усталостным нагрузкам, высокая теплоемкость.

Особенности технической оснастки процесса полуавтоматической сварки чугуна

Сварка чугуна затруднена ввиду склонности металла к появлению дефектов и снижению эксплуатационных характеристик под воздействием высоких температур.

Для соединения чугунных заготовок и устранения неисправностей в готовых изделиях (трещины, сколы и т. п.) чаще всего используется простой и быстрый способ полуавтоматической сварки, требующий, однако, наличия особого оборудования. Допустимы MIG- и MAG-технологии, которые предполагают подачу инертного и активного газов соответственно.

Основное оборудование

Для полуавтоматической сварки используются специализированные электромеханические аппараты, которые обеспечивают непрерывную подачу плавящегося электрода к сварочной ванне, а также защиту шва от вредоносного воздействия атмосферного воздуха с помощью флюса или газа. Простые «полуавтоматы» имеют однокорпусную конструкцию, когда в едином модуле объединяются:

- источник сварочного тока;

- двигатель, редуктор и пассивные узлы подачи проволоки;

- система нагнетания защитного газа;

- система управления работой прибора.

Внешние элементы такого аппарата включают первичные и вторичные кабели, газовый баллон с понижающим давление узлом и нагнетательным рукавом, горелку.

При больших объемах производства, а также выполнении сложных сварочных работ целесообразно использование модульных полуавтоматических аппаратов. Их подающий механизм и газовая система расположены в обособленном корпусе, а источник сварочного тока с управляющим блоком – в основном модуле. Если устройство рассчитано на интенсивное использование, горелка может дополняться системой принудительного жидкостного охлаждения.

В зависимости от устройства цепей первичного питания различают однофазные и трехфазные «полуавтоматы». Первые привлекают компактностью и удобством подключения к сети, так как работают от переменного тока напряжением 220 В. Вторые используются в промышленных циклах, для их питания используется 380-вольтная сеть. Не менее важным фактором является тип механизма, подающего проволоку. Он может быть:

- толкающим – расположен внутри корпуса аппарата, проталкивает сварочную проволоку в рукав, что в ряде случаев (например, при использовании тонкого или чрезмерно мягкого материала) может привести к ее замятию;

- тянущим – расположен внутри рукояти горелки, затягивает проволоку, обеспечивая ее равномерную подачу, иногда может привести к нежелательному истончению материала;

- комбинированным – имеет как толкающий, так и тянущий узлы, действующие синхронно, отличается стабильной и бесперебойной работой.

При длине рукава менее 4 метров обычно используются подающие механизмы с одной парой поддерживающих роликов, более 4 метров – с двумя парами. Если длина рукава превышает 8 метров, единственным возможным механизмом подачи становится комбинированный с двумя парами роликов.

Дополнительное оборудование

Помимо полуавтоматического аппарата, для сварки чугуна понадобятся стандартные инструменты и материалы для подготовки поверхностей и индивидуальной защиты. К ним относятся:

При сварке с газовой защитой шва понадобится баллон с углекислотой, аргоном, гелием или смесью газов. В ряде случаев (например, при заваривании трещин в чугунных картерах) для предварительной обработки заготовок может использоваться ручная дрель со сверлами по металлу и другие электроинструменты.

Присадочная проволока

Полуавтоматическую сварку чугуна осуществляют с помощью плавящегося электрода проволочного типа. Применение электродов по стали недопустимо, так как в любом случае это приведет к растрескиванию шва при застывании. Выбор марки присадочной проволоки по чугуну зависит от режима сварки:

- сварка без прогрева (холодная) – ПП АНЧ-1;

- сварка с прогревом до 350℃ (полугорячая) – ПП АНЧ-2;

- сварка с прогревом до 600℃ (горячая) – ПП АНЧ-3.

Аббревиатура «ПП» в маркировке проволоки указывает на ее порошковый тип. Это значит, что в материале содержатся необходимые присадочные элементы (Fe, Ni, Cu, Si и др.), обеспечивающие необходимую прочность и стабильность шва.

Примерная стоимость порошковой проволоки на Яндекс.маркет

Технология сварки чугуна полуавтоматом

При выборе режима сварки чугуна важно учитывать ряд его физико-химических особенностей, затрудняющих работу с материалом классическими методами. В первую очередь, к ним относятся:

- низкая температура плавления металла;

- изменение структуры вещества под действием высоких температур («отбеливание»);

- высокая жидкотекучесть чугуна, увеличивающая риски прожогов и деформаций заготовок;

- появление пор в материале под воздействием атмосферного кислорода.

Это обусловило необходимость применения щадящих режимов сварки с постоянной защитой шва активными или инертными газовыми средами. Широкое распространение получили холодная и горячая технологии полуавтоматической сварки чугуна.

Холодный способ

Холодная технология используется преимущественно в бытовых условиях для создания швов, не воспринимающих прямые механические нагрузки. Она проще и дешевле, однако, не обеспечивает достаточно качественного соединения заготовок. Алгоритм действий включает следующее:

- , кромкование в случае необходимости.

- Закрепление заготовок на опорной поверхности с зазором в 1,5-2 мм.

- Установка полуавтоматического СА в режим низкого постоянного тока с обратной полярностью.

- Обеспечение подачи защитного газа в зону сварки и поджигание дуги.

- Проварка шва углом вперед (уклон составляет 50-60°, чего достаточно для визуального контроля).

- Обрыв дуги и прекращение подачи защитного газа (через 15-30 секунд).

- Очистка шва от шлаков и механическая обработка.

В отличие от MIG- и MAG-сварки стали, работа с чугуном не требует колебательных и поперечных движений электрода.

Кроме того, холодная технология допускает наложение однослойного шва на стыки деталей толщиной до 4 мм.

Горячий способ

Наилучшее качество шва по чугуну обеспечивает горячий способ полуавтоматической сварки, который массово применяется в условиях ремонтных мастерских, а иногда и промышленных комплексов. Он требует выполнения такой последовательности действий:

- Обработка стыка, кромкование в случае необходимости.

- Подготовка опорной поверхности, установка на нее графитовой подкладки.

- Прогрев заготовок в печи до температуры около 600℃.

- Быстрое закрепление заготовок на подкладке и скорейшее начало сварки низким постоянным током с обратной полярностью в защитной газовой среде.

- Проварка шва углом вперед (уклон составляет 50-60°, чего достаточно для визуального контроля).

- Повторная проварка шва (в зависимости от толщины металла наносится от 2 до 5 слоев), во время которой допустим метод поперечного ведения электрода.

- Обрыв дуги и прекращение подачи защитного газа (через 15-30 секунд).

- Очистка шва от шлаков, обеспечение медленного снижения температуры детали под слоем асбеста, древесного угля или другого негорючего материала.

- Окончательная очистка и механическая обработка шва.

Важно помнить, что скорость полуавтоматической сварки значительно выше, чем ручной. Если вы раньше не работали с «полуавтоматом», потренируйтесь на чугунном ломе, прежде чем приступать к сварке ответственных соединений.

Сварка чугуна в аргонной среде

Чугун – это сплав железа и углерода. Он имеет различные свойства, в зависимости от состава. Содержание углерода в сплаве колеблется от 2до 6%. Он делает чугун прочным материалом, плохо поддающимся деформации, ковке, а также сварке. Не зря чугун считают одним из самых трудносвариваемых. Без предварительной подготовки детали невозможно надежно сварить швы этого сплава без дефектов. Поэтому важно выбирать правильный сварочный аппарат, припой. Ну и, конечно, только соблюдение технологии сварки, позволит сделать по-настоящему качественный шов.

Подготовка чугуна к сварке

Процедура подготовки чугунных деталей более кропотливая, чем у стали. Обуславливается склонностью этого материала к образованию трещин и саморазрушению.

Для начала необходимо внимательно осмотреть деталь на предмет дефектов, которые нужно удалить. Первым делом выявляются трещины. Если они обнаруживаются, их локализуют путем засверливания по краям, и разделывается на всю глубину, чтобы не допустить дальнейшего их распространения. Сверления можно избежать, для этого края трещины должны быть закруглены.

Помимо механических дефектов, необходимо удалить пятна и другую грязь. Устранение масляных пятен иногда превращается в настоящие мучение, из-за того, что они глубоко проникают, благодаря пористой структуре чугуна. Вывести их можно при помощи растворителя или газовой горелки.

Кромки шва не должны быть острыми. Они специально закругляются при помощи болгарки, а если ее нет под рукой, можно воспользоваться напильником или наждаком. Необходимо место сварки обязательно очистить от окалин. Для этого также можно воспользоваться болгаркой, шлифовальной машинкой, или металлической щёткой. Очень хорошо помогает очистить поверхность пескоструйная аппарат.

Виды сварочных аппаратов для сварки чугуна

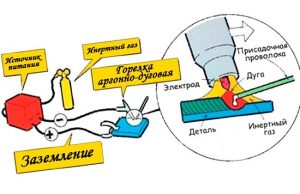

Для сварки в аргонной среде используют аргонодуговой аппарат. Данный вид аппаратов сочетает в себе два способа сварки: электрическую и газовую. Он позволяет получить качественные неразъемные соединения. Существует огромное многообразие моделей с различными функциями. Они могут быть как полностью автоматическими, так и полуавтоматическими.

При использовании полуавтомата получается качественный шов, особенно при наличии инвертора. Но использование этого аппарата требует обязательного подогрева места сварки до 300 градусов. Для того что получить хороший результат необходимо правильно настроить аппарат. Для этого нужно отрегулировать силу тока, скорость подачи проволоки, скорость подачи тока. Обычно в прилагаемой инструкции по эксплуатации описано какое напряжение нужно выставлять для каждого конкретного случая.

Лучшей производительностью обладают автоматические аппараты. В них используется порошковая проволока. Участие человека здесь ограничивается установкой аппарата на место шва, остальную работу аппарат выполняет самостоятельно.

Виды припоя. Как выбрать

В сварке чугуна аргоном обязательно необходимо использовать припой. Материал припоя выбирается индивидуально, в зависимости от вида чугуна и способа сварки. Для сварки чугуна используют неплавящийся электрод из вольфрама. Для высокотемпературной сварки полуавтоматом в большинстве своем используются припои из никеля. Намного реже используются припои из сплава серебра с никелем. Он является более качественным вариантом, шов обладает точно такими же качествами, как и металл детали.

Для горячей сварки полуавтоматом применяют присадочные пруты марки «А». Если был нагрет только шов, то лучше выбирать присадку марки «Б». Если чугун имеет большую толщину, то при холодном способе применяют марку НЧ-1, при небольшой толщине НЧ-2. Для них нужно использовать горелки ГЗУ-1-62 и ГЗМ-1-62

У автоматов используется порошковая проволока, основой которой является кремний. Согласно классификации, для сварки небольших дефектов подойдет проволока марки ПП-АНЧ-1. При ее использовании деталь нагревать ненужно.

Для толстых и предварительно разогретых деталей подойдет марка ПП-АНЧ-2, температура должна быть до 350 градусов. Настройки сварочного аппарата в зависимости от толщины могут колебаться:

- сила тока: 120-600 А;

- напряжение: 24-36 В;

- вылет проволоки: 15-30 мм;

- расход газа: 5- 20 л;

Для всех разогретых до 600 градусов чугунных деталей подойдет ПП-АНЧ-3.

Для того чтобы сварить Высокопрочный чугун необходима проволока ПП-АНЧ-5. Характеристики аппарата во время использования этого материала:

- сила тока: 140-500 А;

- напряжение: 24-36 В;

- вылет проволоки: 15-50 мм;

- расход газа: 5- 20 л;

Заварку дефектов при отливах делают маркой ППСВ-7.

Для более эффективного схватывания шва, свариваемые поверхности обрабатываются специальным флюсом. Ни в коем случае нельзя использовать припои в основу которых составляет фосфор. Это приводит к образованию соединений железа и фосфора, которые по своим свойствам очень хрупкие. Лучше избегать припоев на основе меди, так как у них высокая температура плавления. Перегрев металла в швах приводит к образованию белого чугуна, который после этого приобретает хрупкие свойства, а также перестает свариваться.

Технологии сварки

В сеть включается сварочный аппарат, проверяется его рабочее состояние. Далее производятся необходимые настройки. Для сварки чугуна требуется использовать низкий сварочный ток, для того чтобы избежать смешивания элементов в сварочной ванне. Расход газа устанавливается на отметке 5-8 л/мин. По ротаметру, или 0,2 бар по барометру.

При горячем способе нужно подогреть места свариваемых чугунных частей. Выделяют три варианта: горячий (t=500-600C), полугорячий (t=300-400C), теплый (t=150-200C). Это способствует выделению графита, также увеличивается пластичная способность металла. Выше 600 градусов прогревать нельзя, иначе в чугуне наступают необратимые изменения. При всем при этом нагревание должно проходит плавно, не больше 250 градусов в час. Производить нагрев можно любым доступным способом, но лучше использовать печь, горн или колодец.

После этого свариваемые детали крепко фиксируются, чтобы избежать неприятных последствий, если они зашевелятся. Присадочная проволока, также, как и поверхность свариваемых частей очищается от грязи. Если она содержалась в упаковке, то достаточно протереть ацетоном.

Далее, в одну ручку берется горелка со сваркой, в другую припой, и начинается сам процесс. Присадочный материал подается к месту сварки под углом приблизительно 30 градусов и на расстоянии сантиметра от сопла. Сначала части «прихватываются» в нескольких местах, чтобы обеспечить правильную и надежную стыковку. После этого шов проваривается небольшими участками, не больше 3 см, чтобы его не перегреть. Перегрев может привести к увеличению хрупкости, или образованию трещин.

Когда шов превратится в единое целое, крайне важно обеспечить плавное снижение температуры всей детали. Для этого можно поместить ее в нагретую печь, в которой ее нагревали, и выключить, если такая имеется. Существует вариант с упаковыванием детали в негорючий материал, который хорошо держит тепло. Одним из самых простых способов плавно остужение является засыпание детали в песок. Эта процедура поможет избежать появления трещин, вследствие резкого перепада температуры. Скорость остывания зависит от размера детали. Самые большие могут остывать до нескольких суток.

В отличии от горячего способа холодный в значительной степени экономит рабочее время, однако, возникает гораздо больше сложностей. Он гораздо дешевле предыдущего варианта. Данный способ не требует предварительного нагрева.В качестве присадочного материала обычно используется никель-стальных прутков. Процесс самой сварки почти не отличается. Необходимо также делать небольшие по размеру швы. Для снижения внутреннего напряжения шов нужно обработать при помощи ударов молотком. Его вес должен составлять приблизительно 1,2 кг, боек выбирается закругленного типа. Удары наносятся сразу же после проварки каждого куска. Они делаются несильными.

Во всех случаях не стоит перегревать чугун, чтобы не образовались поры и трещины. Если метал тонкий, то он может лопнуть по всей длине. Могут образовываться каленые структуры.

Использование аргонной сварки для соединения и ремонта чугуна имеет как свои преимущества, так и недостатки. К преимуществам можно отнести: надежный и равномерный шов, небольшой нагрев сварных деталей, увеличение скорости сварки. Недостатки у нее имеются следующие: необходимость приобретения сложного оборудования, обязательное наличие специальных знаний и опыт выполнения подобных работ. Несмотря на это, данный вид сварки остается одни из самых популярных видов при работе с различными видами чугуна. Во время выполнения работ в аргонной среде необходимо соблюдать технологию сварки, а также технику безопасности.

Особенности сварки изделий из чугуна

Виды сварки

В данном случае необходимо строго соблюдать технологию подготовки и сварки, иначе материал можно перепалить, что сделает его хрупким или приведет к другим проблемам. Давайте рассмотрим процесс сварки более подробно.

Особенности материала

Данный материал характеризуется рядом свойств, затрудняющих процесс сваривания, а именно:

- формирование трещин и пор;

- образование каленых структур вследствие обработки;

- тонкие заготовки рассыпаются от перегрева.

В зависимости от состава, материал разделяется на белый и серый. Первые особенно трудно поддаются свариванию из-за своей хрупкости и твердости. С серыми работать значительно легче. Они более податливы обработке.

Мастера, имеющие значительный опыт работы и знающие, как сварить чугун, способны даже по разрезу определить его свариваемость. Мелкодисперсная структура металла является более приближенной к серому. Это значит, что работать с ней легче, чем с материалом имеющим в своем разрезе крупные зерна.

Длительное нахождение материала в масляной или водной среде делает его непригодным к сварке. В связи с этим не каждую деталь можно подготовить должным образом для получения качественного соединения.

Технология сварки чугуна.

В связи с ограниченной свариваемостью подобного металла необходимо принимать во внимание следующие его основные особенности:

- данный материал – жидкотекучий, в связи с чем работать с ним можно только лишь в нижнем положении;

- важно строго соблюдать температурные режимы, иначе можно выпалить углерод и сформировать поры;

- низкая пластичность и неправильные термические нагрузки приводят к развитию напряжений;

- при расплавлении образуются окислы с температурой плавления, превышающей таковую для основного материала.

Одной из основный трудностей, с которыми часто сталкиваются сварщики – формирование трещин в области сварки во время охлаждения изделия.

Указанные особенности этого материала, а также дефекты и недостатки могут доставлять трудности только при несоблюдении технологии сварки.

Существует несколько методов, позволяющих обрабатывать данный металл. Достаточно часто используется горячая сварка чугуна, может также применяться сварка чугуна аргоном или же, например, полуавтоматом.

Каждый из указанных методов обладает своими положительными и отрицательными сторонами. В связи с этим выбор той или иной технологии может меняться в зависимости от поставленной задачи.

Не стоит забывать и про необходимость правильно выбирать электроды по чугуну. Учитывая все тонкости работы с подобным материалом возможно достичь наилучших результатов.

Технология сварки электродами

Сварка чугуна полуавтоматом выполняется в соответствии с маркой материала, его размерами и наличием дефектов. Марка электрода для сварки чугуна выбирается по-разному в каждом конкретном случае.

Например, если используется холодная или горячая сварка чугуна, то выбирают электроды ЦЧ-4. Они используются как подготовка чугуна к сварке и позволяют наплавить 1-2 слоя на изношенную часть детали для последующей наплавки специальными стержнями.

ОЗЧ-2 наиболее часто применяются в ремонте тонкостенных конструкций. Они позволяют заварить чугун, чтобы убрать дефекты литья. МНЧ-2 также используется для устранения дефектов литья.

Сварка чугуна в домашних условиях – задача посильная каждому человеку. Тем не менее важно соблюдать некоторые рекомендации. Также потребуется наличие определенных навыков у того, кто выполняет работу. Если подобная процедура осуществляется впервые, тогда она может получиться не сразу.

При производстве чугуна выдерживается температура на уровне 1200°C – 1500°C. В связи с этим высокотемпературная обработка этого материала не представляется возможной, а его свойства определяются содержанием углерода.

Выделяют два вида выполнения соединения данного материала: холодная и горячая сварка.

Подогрев при сварке чугуна.

В каждом из отмеченных способов технологии сварки чугуна следует руководствоваться следующими правилами:

- Быстро охлаждать поверхность изделия строго запрещено.

Если необходимо деталь приварить к металлу, тогда увеличить продолжительность остывания последнего можно, засыпав его песком. - В жидком состоянии металл становится текучим, поэтому необходимо применять подформовку.

- Сварка чугуна ТИГ методом сопряжена с рядом трудностей.

В частности должно быть обеспечено прочное прилегание шва. К наиболее трудоемким операциям следует отнести процесс соединения неоднородных изделий. В связи с эти в работе следует учитывать параметры каждой детали.

Если необходимо сделать сварку с помощью сварочного аппарата, обычно используются определенные марки электродов, доступные к покупке в строительных магазинах. Также существует и альтернатива стержням в виде сварочной проволоки.

Проволока для сварки чугуна с графитовым стержнем позволяет формировать достаточно надежное соединение.

В независимости от метода, будь то технология сварки аргоном с использованием полуавтомата или ручная дуговая сварка, необходимо придерживаться следующей последовательности действий:

- подготовить поверхность чугунной детали, удалив с нее дефекты механическим или ручным способом;

- определить марку материала;

- использовать способ, позволяющий обеспечить наилучшее соединение, например, в некоторых случаях можно применять металлические шпильки;

- сварочные работы: данный материал можно варить с применением аргонодуговой сварки, но для этого следует соблюдать некоторые условия;

- после завершения работы детали засыпаются песком или другим материалом, не позволяющим изделию быстро остывать.

Если с первым пунктом, указанного выше перечня, все понятно, то второй следует рассмотреть подробнее. Дело в том, что подготовка включает в себя не только механическую обработку, но и определение всех возможных процедур, которые предстоит выполнить в работе.

Сначала рабочий визуально осматривает изделие и по срезу определяет стойкость к термическому воздействию. Исходя из такого визуального осмотра выбираются режимы сварки.

Что касается формирования надежного соединения, то тут можно применить метод с использованием шпилек. Суть отмеченной технологии заключается в том, что в деталь предварительно устанавливаются шпильки, укрепляющие ее.

Количество шпилек зависит от формы и длины соединения. Также в данном случае следует учитывать состав стержня, которым осуществляется соединение. Обычно такие электроды изготавливаются самостоятельно.

Схема наплавки при сварке чугуна.

Далее во время работы важно выполнять следующее условие: в сварочной ванне следует постоянно поддерживать небольшое количество расплавленного материала, а также его равномерное перемешивание в процессе работы.

Также в процессе формирования соединения часто используют присадки. Может понадобиться применение смеси, состоящей из азотнокислого натрия, соды и технической буры.

Если следовать простым правилам, то дуговая сварка не доставит много проблем и, при наличии определенных навыков, будет достаточно проста. Главное правильно выбирать варящие электроды. В некоторых случая стоит отдать предпочтение стержням марки РДС, а в некоторых – ЭСАБ.

Стоит помнить о том, что электросварка наиболее эффективна не только при правильном выборе электродов для чугуна, но и правильном определении марки материала. При наличии должных навыков сваривание и починка радиатора чугунной батареи не будет вызывать никаких проблем.

Как правильно сваривать чугунные детали?

Холодная сварка чугуна – это метод формирования соединения на материале без подогрева. Сварка чугуна аргоном по данной технологии осуществляется в случаях отсутствия возможности выполнения предварительного прогрева деталей. Влияние режима электрошлаковой сварки на размеры проплавления чугуна.

Причиной возникновения подобной ситуации может быть, например, слишком большой размер изделия или же специфическая форма детали.

Осуществляется сварка чугуна электродом с верхним слоем из стали с низким содержанием углерода. Также нередко используются электроды из нержавейки или медные электроды.

При выполнении сварки чугуна электродом в домашних условиях следует иметь ввиду, что применение стержня без покрытия не позволит достичь высокого качества соединения.

Это связано с неоднородным составом наплавленного металла, а именно, в процессе соединения нижние слои будут обогащаться углеродом и станут близки к чугуну, а верхние, наоборот, станут низкоуглеродистыми и более близкими к металлу.

Если правильно варить чугун по технологии холодной сварки, то в процессе работы материал будет закаляться из-за быстрого отвода тепла. В конечном итоге, твердость соединения окажется существенно выше, чем у детали.

Не стоит забывать и об усадке чугуна и стали, так как она у данных материалов сильно различается, поэтому не стоит допускать слишком больших объемов наплавленного материала.

Чем резать?

Необходимость выполнения подобной процедуры чаще всего связана с демонтажем чугунных труб, батарей отопления и других коммуникаций. На первый взгляд может показаться, что выполнение данной работы не вызовет много труда. Тем не менее в Советском Союзе трубы соединяли добротно, поэтому резать их не так уж и просто.

Горячая сварка чугуна.

Аргонная сварка чугуна позволяет формировать надежные соединения этого вещества со многими другими. Например, это может быть сварка чугуна со сталью или алюминием. В любом случае разобрать заваренную конструкцию не просто.

Тут главное правильно выбрать способ резки. Можно использовать хорошо знакомые инструменты, такие как труборез, зубило, лобзик, газовые резаки и так далее.

Каждый приведенный метод обладает своими достоинствами и недостатками. Например, в некоторых случаях можно спокойно обойтись обычным молотком и зубилом. Особенно если технология сварки чугуна была нарушена и сформированное соединение оказалось слабым.

В других случаях лучше использовать более продуктивные механические, а не ручные, инструменты, для которых электродуговая сварка чугуна – не помеха.

Разделка кромок

После того, как были выбраны электроды по чугуну, необходимо подготовить кромки детали к свариванию. В первую очередь следует позаботиться о чистоте поверхности изделия, о чем уже упоминалось ранее.

Далее, перед тем, как варить чугун электросваркой, следует разделать кромки. Особенно это касается ремонта различных приспособлений. В таких случаях разделка дефектных мест крайне необходима. Она осуществляется с одной или с двух сторон в Х-образной форме.

Сварка стали с чугуном будет более надежной, если перед началом работы сделать наплавку на кромку последнего никелевой присадки. Это позволит сформировать так называемый переходной слой, который положительно скажется на качестве шва.

Конечно же, маркировка электродов по чугуну в данном случае будет отличаться. Подходящими вариантами для соединения со сталью будут стрежни марок ЦЧ-4, ОЗЧ-2.

Марки электродов для сварки

Маркировка электродов по чугуну включает в себя следующие самые распространенные варианты: МНЧ-2, ЦЧ-4, ОЗЧ-2, ОЗЖН. Существуют и другие обозначения, например, т590. Эта марка электрода по чугуну также способна обеспечить качественное соединение.

Электроды для сварки чугуна выбираются в зависимости от решаемой задачи. Например, уже упоминалось о том, что соединение со сталью лучше осуществлять с помощью ЦЧ-4.

В холодной сварке лучше работать стержнями с покрытием. Присадка должна отвечать по составу марке самого чугуна, ведь в зависимости от количества углерода в железе свойства материала будут меняться.

Стоит отметить, что не только сварочные электроды для чугуна дают наилучший результат. Приемлемого качества можно добиться и с использованием УОНИ-13/55.

Тем не менее сварка чугуна инвертором данными стержнями требует определённой осторожности, так как чрезмерный нагрев может привести к формированию трещин в области термического воздействия.

Итоги

Сварка изделий из чугуна может стать проблемой для любого новичка. Тем не менее достаточно следовать нескольким несложным правилам и соблюдать технологию рабочего процесса, и тогда сваренное соединение будет обладать хорошим качеством и надежностью.

Особенности и проблемы сварки чугуна: как избежать трещин при остывании шва и добиться прочности соединения

Сварка чугунных сплавов делается несколькими методами. Каждый из них выбирается как баланс между стоимостью и сложностью работ и прочностью, которая требуется от шва. Это вызвано физическими особенностями чугунных материалов, которые резко отличаются от подавляющей части остальных сплавов и металлов.

Особенности сварки чугуна

Чугун – это железный сплав с большим содержанием углерода. Углерод придает стальным сплавам твердость, при содержании его свыше 2,14% получаемый сплав уже является чугуном. Поскольку углерод не является металлом, он не может образовать с железом кристаллических решеток и присутствует в виде вкраплений графита различных форм или входит с железом в химическую связь. Из-за графита чугун имеет пористую структуру, насыщается газами и впитывает масло.

При сварке чугуна проблемы начинаются сразу после образования шва. При остывании, особенно быстром, легко возникают трещины, вызванные закалкой и сильными напряжениями в металле. Образуется карбид железа (цементит), чугун “отбеливается”, получает высокую твердость и хрупкость. Поэтому после сварки необходимо поддерживать температуру 200-300°C, постепенно снижая ее, чтобы избежать образования цементита.

Помогает также введение никеля в материал шва. Он смешивается с железом в любых соотношениях. При этом не образуется карбидов и повышения твердости, что позволяет избежать трещин. Можно использовать для этих целей медь, но она не обеспечивает такой однородности шва, как никель.

Сравнительно невысокая температура плавления чугуна (от 1200 до 1250 градусов) приводит к его высокой текучести и ограничивает положения сварки – особенно сложно варить потолочные швы. Кроме того, повышено газообразование, которое продолжается даже при остывании шва.

Так называемый “горелый” чугун (бывший длительное время под действием высоких температур) сваривать невозможно из-за появления окислов кремния и углерода. Вообще чугунные детали предпочтительно менять и при использовании не допускать их разрушения.

Основные трудности при сварке чугуна:

- образование трещин при остывании шва;

- сильное повышение твердости в области шва;

- выделение газов создает пористость шва;

- текучесть ванны усложняет технологию.

Перед сваркой, особенно ответственных деталей, необходимо произвести подготовку металла. Для этого выполняется перечень работ:

- очистка от грязи и масла для всех видов сварки;

- разделка кромок для всех видов сварки;

- установка шпилек для холодной сварки (при повышенных требованиях к прочности);

- прогрев деталей для горячей сварки;

- формовка ванны для горячей сварки.

Особенно тщательно следует удалять масло, применяя растворители или отжиг горелкой.

При разделке кромок необходимо выпилить все трещины. Если будут устанавливаться шпильки, то разделку кромок следует выполнить под углом. В кромках засверливают отверстия, нарезают резьбу и завинчивают стальные шпильки, по крайней мере, на два-три “калибра” (отношение длины к диаметру). Внешние концы шпилек должны допускать их проварку между собой.

Подготовительный нагрев деталей при горячей сварке производят постепенно, на 100-150 градусов в час. Так же медленно выполняют и охлаждение, подогревая детали с уменьшением температуры.

Варианты сварки чугуна и их краткие характеристики

В зависимости от требований к прочности и характера повреждений чугунных деталей применяют один из нескольких способов сварки.

Горячая сварка

Горячую сварку применяют в тех случаях, когда необходимо получить высокую обрабатываемость шва и близость его состава и структуры к остальной массе чугуна. Свариваемые части подготавливают, как описано выше, и прогревают до температуры 700°C. При необходимости перед нагревом устраивают форму из материалов, применяемых в литейном деле. Это требуется для сквозных и краевых (отколотых) повреждений. Шлифованные поверхности и резьбы следует защитить глиной.

Горячую сварку применяют для изделий большой массы в тех случаях, когда требуется повышенная прочность. Тепло для ванны получают либо от электрической дуги, либо от газовой горелки. Горячая сварка отличается от других видов самым большим объемом ванны (до 0.5-1 дм. куб.). Это требует устанавливать заготовки только в нижнее положение.

Присадочный материал для горячей сварки – чугунные электроды увеличенного диаметра (от 8 мм и более) или порошковая проволока.

Полугорячая сварка

Полугорячая сварка чугуна производится аналогично описанной выше горячей, но температура предварительного подогрева здесь ниже, около 300-350°C. Это способствует понижению скорости остывания металла после сварки.

При полугорячей сварке меньше степень “отбеливания” чугуна по сравнению с горячим способом, что способствует и меньшей опасности возникновения трещин. Кроме того, требуется меньше энергии на подогрев деталей.

Полугорячую сварку делают малоуглеродистыми стальными электродами с легирующими добавками или автогеном, добавляя для присадки чугунный пруток.

Холодная сварка

Наиболее часто для небольших повреждений применяется холодная сварка. Слово “холодная” здесь означает то, что предварительный подогрев свариваемых частей не производится. Это значительно упрощает процесс, хотя и не позволяет получить качества шва, достижимого при горячем способе. Но для мелких дефектов на ненагруженных деталях – корпусах механизмов, крышках и т. д. – данный способ вполне оправдан.

Для деталей, несущих нагрузку, можно применить усиление шпильками из стали, которые завариваются с внешней стороны и затем закрываются верхним швом. При холодной сварке стремятся как можно меньше нагревать металл и применяют стальные электроды небольшой толщины (3-5 мм). Для снижения нагрева применяют постоянный ток, а электрод подключают к плюсу аппарата (обратная полярность). Материал электродов должен содержать как можно меньше углерода. Но и без этого в шве образуется тонкий слой белого чугуна. Избавиться от него не помогает даже продолжительный отжиг.

Хорошие результаты дает применение никеля или монель-металла (никель 70%, медь 20%) в сварочных электродах, но этот способ дорог. Его следует применять в тех случаях, когда требуется последующее точение, шлифование или фрезерование детали. Но необходимо учесть, что механическая прочность “никелированного” чугуна снижается.

Основные способы сварки чугуна

Серый чугун можно варить несколькими способами. Чаще всего это дуговая сварка стальными или специальными электродами. Эти способы относятся к холодному методу сварки.

Ручная дуговая сварка плавящимися электродами

Самые мелкие повреждения чугунных деталей можно заварить обычными стальными электродами 3 мм с тонкой обмазкой. Перед сваркой очищают швы и выпиливают или вырубают трещины. Сварка ведется небольшим током 80-120 ампер.

| Повреждения | Электроды | Дополнительно |

| Мелкие | Стальные | Поковка шва молотком |

| Средние | Медные | |

| Крупные | Медные и никелевые | Усиление шпильками |

Если требуется повысить качество шва при дуговом способе, то вместо трансформатора берется инвертор, так как он позволяет работать на постоянном токе. Это дает кое-какие дополнительные возможности, указанные в таблице ниже.

| Полярность | Деталь | Электрод | Особенности |

| Прямая | Плюс | Минус | Увеличение нагрева детали. Небольшой расход электродов |

| Обратная | Минус | Плюс | Умеренный нагрев детали. Большой расход электродов |

Причина такой разницы в физике процесса: положительный электрод сильно бомбардируется тяжелыми отрицательными ионами, что дает дополнительную энергию в общем балансе выделения тепла. Разница в температуре может достигать 700°C. В общем, за возможность избегать перегрева чугуна при электродуговой сварке приходится платить некоторую цену: тратить лишние электроды.

Применение трансформатора лишает сварщика возможности прогревать электроды разными способами, так как при переменном токе этой разницы нет – тепла выделяется поровну на каждом конце дуги. Кроме того, снижается стабильность дуги – на переменном токе она горит не все время.

Для уменьшения перегрева шва применяют движение электрода зигзагом или по кругу, как удобнее сварщику. Тепло при этом распределяется равномернее. Также полезно делить большие швы на меньшие участки, а в промежутках между выполнением участков давать остыть металлу до 80-50°C.

Чтобы повысить качество шва на чугуне, применяют электроды с добавлением меди, никеля или монель-металла (сплав меди с никелем). Наиболее простой и дешевый вариант: стальную проволоку Св-08 (Св-08А) обматывают медной проволокой и окунают в раствор силиката натрия (жидкое стекло). После высыхания обмазки можно варить.

Газовая сварка

Газ или электричество для сварки – это лишь способ нагрева, подвода энергии к сварочной ванне. Но из-за разницы в физике и химии этих процессов могут появиться технологические отличия. При сварке чугуна газом можно использовать ацетилен или пропан-бутановую смесь, но оба варианта с кислородом. Вместо электрода используется присадочная проволока из никеля или чугунный пруток. Чтобы избежать окисления, можно использовать обмазку присадочного материала флюсами (на основе буры), но часто бывает достаточно использовать прогрев металла восстановительной частью факела горелки.

Горелкой следует постепенно прогревать место вокруг сварки. Определить подходящую температуру в области шва (200-350°C) поможет только опыт сварщика. Добившись ее, производят сварку участка. Затем постепенно отводят горелку, избегая резкого остывания. Разумеется, газа тут расходуется заметно больше, чем при сварке стали, но это при газосварке чугуна неизбежно, иначе пойдут трещины.

Аргонодуговая

Аргонодуговая сварка чугуна возможна, но это слишком дорогой вариант, не дающий никаких особенных преимуществ перед другими видами сварки. Чугун не нуждается в такой тщательной защите от окисления, как, например, алюминий. Если все же приходится варить чугун аргоном, то здесь следует соблюдать те же правила:

- избегать перегрева металла;

- постепенно прогревать место шва;

- постепенно охлаждать после сварки.

Все это приводит к большому расходу аргона. Поэтому для подогрева лучше использовать другие методы. Обычно это та же ацетиленовая горелка, что лишает смысла вообще варить аргоном. При сварке аргоном обычно используют неплавящиеся электроды или полуавтомат. В последнем случае его потребуется зарядить нужным типом проволоки, например, никелевой.

Иные варианты

Из прочих вариантов можно дополнить раздел о горячей сварке. Этот способ требует самого большого расхода энергии и подготовки форм для сварочной ванны большого объема. После очистки места для шва вокруг этого места (и при необходимости) снизу делают перегородки из огнеупорной глины. Для форм также используют графитовые пластины. Снаружи форма защищается коробкой из листового железа: это гарантирует, что ванна не разольется. Для предварительного нагрева и медленного охлаждения деталей используют печи (в старые времена для больших деталей использовали костер).

При холодной сварке больших деталей металл разделывается под углом 90 градусов, а в разделочные фаски вворачивают шпильки небольшой длины из малоуглеродистой стали. Верхние концы шпилек обеих половин шва обваривают между собой также сталью с малым содержанием углерода. Они придают шву значительную прочность. Сверху шов заваривают медным или медно-никелевым сплавом.

Сварка чугуна электродами: особенности технологии и условия

Сваривать чугунные детали электросваркой можно как на специальном оборудовании, так и в домашних условиях. Предлагаем изучить правила подготовки деталей к свариванию, выбор метода и технику выполнения сварного шва с использованием обычного MMA-инвертора.

Чугун: особенности материала и работы с ним

Чугун — это расплав железа, к которому в процессе остывания был добавлен в больших количествах углерод. Из-за концентраций углерода выше предельной растворимости образованный сплав отличается высокой твёрдостью, но малой однородностью. По структуре своей чугун пористый, его кристаллическая решётка нарушена крупными вкраплениями углерода, из-за чего межатомные связи характеризуются малым пределом упругой деформации.

Из-за того что структура металла разбавлена крупными вкраплениями графита, чугун плохо поддаётся свариванию: в местах нарушения кристаллической решётки образуются местные напряжения и изделие становится особо хрупким. Для сваривания чугуна необходим тщательно подобранный набор присадок, обеспечивающий:

- хорошую смешиваемость шва с остальной толщей металла;

- как можно меньшую разницу в температурной усадке;

- минимальную из возможных толщину шва;

- высокий показатель равнопрочности.

Варить чугун электродом сложно ещё и по той причине, что разновидностей этого металла много. В то же время на большинство изделий не имеется конструкторской документации, и достоверно определить состав сплава не представляется возможным. Поэтому сорт чугуна определяют на глаз по цвету излома и затем подбирают электроды и режимы сварки, максимально близкие к оптимальным. В домашних условиях сварка чугуна почти всегда лотерея и широкое поле для экспериментов для достижения наилучшего результата.

Какой инвертор использовать

Детали чугунного литья обычно имеют внушительную толщину, и прогреть их вглубь без ощутимого расширения зоны прогрева — достаточно трудная задача. Оптимальный вариант — варить короткими прихватками в импульсном режиме, давая детали время на остывание.

В подобном режиме будет эффективно работать далеко не каждый инвертор. Наиболее пригодны для этих целей современные аппараты с улучшенным розжигом и форсажем дуги, мощной системой охлаждения. Токи при сварке чугуна повышенные из-за дополнительной проводимости обмотки и обмазки электродов. Потолок токового диапазона должен быть около 200–250 А при продолжительности включения на максимальной нагрузке не менее 50%.

Вообще чем более совершенная схема управления сварочным током используется, тем лучше. При сварке чугуна требуется быстрый розжиг, равномерное горение и быстрое прерывание дуги без образования высокотемпературного очага. При этом специальных режимов для чугуна ни один из бытовых и даже профессиональных автоматов не имеет.

Профессиональное оборудование от FoxWeld или KEMPPI справится с задачей без проблем. Из бюджетных вариантов можно рекомендовать инверторы таких производителей как Aurora и Tesla стоимостью от 10 000 рублей. Более дешёвые («Ресанта», «Сварог») инверторы тоже могут использоваться с переменным успехом, но для сварки ответственных деталей они малоприменимы.

Правила подготовки детали

Для чугунных деталей качество сваривания определяется ещё на этапе обработки и подготовки сварочного шва. В отличие от других материалов, здесь может иметь значение даже наличие жировой плёнки. Для удобства разделим подготовку на три вида в зависимости от характера соединений.

Трещины в чугунном литье нужно перед сваркой просверлить по краям, чтобы избежать дальнейшего растрескивания при температурной усадке. После этого по трещине делается пропил болгаркой. Распускать шов нужно на ширину около 3 мм, сохраняя на дне целик, равный по толщине стержню электрода или немного больше.

Детали, треснувшие на две половины, обычно можно сложить очень плотно и эту возможность нужно использовать при сварке. Единственное, что необходимо сделать — обеспечить неподвижность струбцинами или болтовым соединением и также распустить шов.

Третий вариант — две независимые детали, которые перед сваркой проходят подгонку. На торцах нужно убрать напильником или наждачным бруском риски от режущего инструмента и снять фаску со стороны сварки по аналогии с роспуском шва. При подгонке деталей их нужно резать очень аккуратно, не допуская перегрева.

Непосредственно перед сваркой соединяемые кромки нужно обезжирить. Оптимально, если под рукой имеется ацетиленовая или пропановая горелка: ей сварочный шов прокаливают, выжигая графит, с нагревом чугунной детали до тёмно-красного цвета.

Использование специальных электродов

Разновидностей электродов для сварки чугуна разных сортов невероятно много. Мы рассмотрим только наиболее пригодные для использования в домашних условиях.

Самыми ходовыми марками электродов для сваривания чугуна можно назвать ESAB (ОК) 92.60, 92.58 и 92.18. Первые две имеют умеренное содержание никеля, у которого ТКР сопоставим с чугуном. Марка 92.18 имеет высокое содержание никеля и требует отковки горячего шва для уплотнения кристаллической решётки и повышения пластичности шва. Эти электроды хорошо использовать для сварки серого и ковкого чугуна.

Несколько иной принцип сварки, иначе называемый высокотемпературной пайкой, используется при работе с медь-никельсодержащими электродами, такими как МНЧ-2. Такой припой состоит из веществ, не вступающих в реакцию с графитом, и поэтому вероятность образования «отбелов» на границе сварочного шва существенно ниже. Электроды с добавлением меди подходят для большинства сортов чугуна.

Для сваривания деталей без преднагрева применимы марки ОЗЖН-1 и UTP 86 FN. Это электроды на железно-никелевой основе с легирующими присадками, в основном их используют для сварки серого чугуна. Толщину электродов любого типа для работы в домашних условиях следует выбрать 3 мм, для особенно массивных деталей — не более 4 мм, иначе инвертор просто не выдаст нужного тока для полноценного прогрева.

Применение присадочной проволоки

В некоторых случаях в процессе ручной дуговой сварки чугуна могут вноситься специальные присадки, придающие материалу шва специальные свойства. В основу этих присадок входят всё те же никель и медь, иногда железо, нержавеющие сплавы и олово. Для использования проволоки потребуется маска-хамелеон, надёжная фиксация детали и немного практики.

Наиболее популярной присадочной проволокой считается ПАНЧ-11, которую используют в полуавтоматической сварке чугунных изделий. Проволоку вносят небольшими порциями при каждом розжиге дуги, причём контакт электрода с поверхностью происходит именно через припой. Так достигается хорошая смешиваемость и смягчается воздействие высоких температур.

Также очень полезными при сварке чугуна оказываются присадки на основе монель-металла. Это достаточно редкий и дорогой сплав, но он обладает требуемыми ТКР, твёрдостью и пластичностью, сопоставимыми с показателями самого чугуна. Монель вносится малыми дозами через мгновение после зажигания дуги. Горение при этом более длительное, что на качестве шва практически не отражается.

Режимы сварки, токи, техника работы

Чугун варят постоянным током преимущественно обратной полярности, хотя для некоторых марок электродов (МНЧ-2) может требоваться переключение минуса на держатель. Из-за высокой текучести чугуна его всегда нужно варить только в нижнем положении шва.

В домашних условиях можно использовать два вида сварки: с частичным подогревом и без него. Для каждой марки электродов это определяется индивидуально. Разогрев детали проводят задолго до начала сварочных работ, используя паяльную бензиновую или газовую лампу, либо же ацетиленовые горелки. Прогрев чугунной детали должен продолжаться и в процессе сварки, поэтому работу выполняют два человека.

Чугун сваривают короткими швами (по 2–4 см) с отступом в 2–3 длины шва. Каждый «стежок» выполняется многочисленными прихватками с длительностью горения дуги от 0,5 до 1,5 секунды, в зависимости от толщины металла и марки электродов.

Область наложения шва разогревают в течение 2–3 минут, затем сварщик накладывает металл в корень разделанного шва, а помощник аккуратно подогревает место сварки. Когда «стежок» завершён, его засыпают сухим песком или накрывают асбестовой тканью и убирают пламя.

Медленное остывание имеет критически важное значение при сварке чугуна. Без него металл может сразу же покрыться паутинкой трещин, расходящихся от сварочной ванны, и изделие будет безнадёжно испорчено. Теплоизолирующая выстилка может укладываться и с обратной стороны шва заранее, но даже в таком случае каждый сварочный кратер должен сразу же защищаться от прямого контакта с воздухом. Небольшие детали рекомендуется на час отправлять в раскалённую духовку.

При сварке в первую очередь заполняется корень шва, полную заплавку проводят после полного остывания детали по точно такой же технологии с плавным отпуском. Если требуется герметичность соединения, между «стежками» выполняют ещё несколько промежуточных, а затем заплавляют шов полностью. Однако гораздо лучше в целях обеспечения герметичности воспользоваться полимерными или эпоксидными герметиками.

Читайте также: