Сварочные и сборочные работы

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сборочная операция при изготовлении сварных конструкций имеет целью обеспечение правильного взаимного расположения и закрепления деталей собираемого изделия. Сборку можно производить на плите, стеллаже, стенде или в специальном приспособлении. В условиях индивидуального производства расположение деталей в узле нередко задается разметкой; для их фиксации используют струбцины, планки, скобы с клиньями и другие простейшие универсальные приспособления.

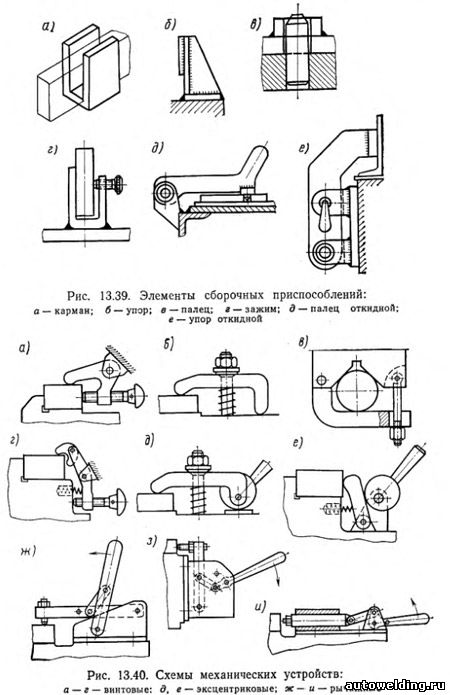

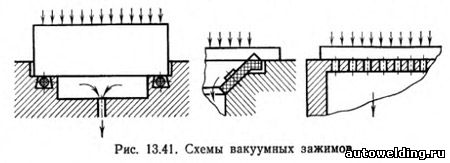

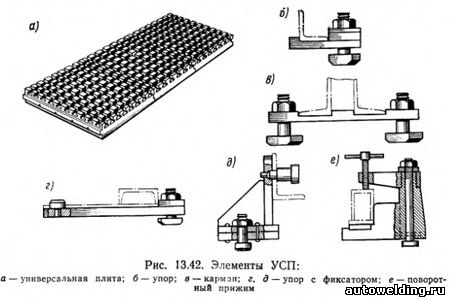

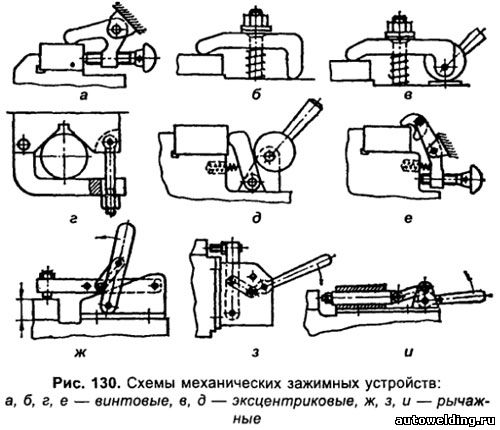

Использование специальных сборочных приспособлений позволяет повысить производительность труда и улучшить качество сборки. Основой сборочного приспособления является жесткий каркасс с упорами, фиксаторами и прижимами (рис. 13.39). При сборке детали заводят в приспособление, укладывают по упорам или фиксаторам и закрепляют прижимами. Винтовые, рычажные или эксцентриковые прижимы (рис. 13.40) просты, но они приводятся в действие вручную. Использование пневматических, гидравлических, пневмогидравлических, магнитных или вакуумных (рис. 13.41) прижимов значительно сокращает вспомогательное время, особенно если требуется зажать изделие одновременно в нескольких местах. Широкое применение получили пневматические прижимы, приводимые в действие сжатым воздухом малого давления

Фиксация собранных деталей чаще всего осуществляется на прихватках. В таком виде собранный узел должен обладать такой жесткостью и прочностью, какая необходима при извлечении его из сборочного приспособления и транспортировке к месту сварки, а также для уменьшения сварочных деформаций. При назначении размеров и расположения прихваток учитывают еще и необходимость предотвращения их вредного влияния на качество выполнения сварных соединений я работоспособность конструкции. Поэтому прихватки должны иметь небольшие размеры поперечного сечения и располагаться в местах, где они полностью будут переварены при укладке основных швов. Если же прихватки накладывают в местах, где швы проектом не предусмотрены, то после сварки такие прихватки следует удалить, а поверхности — тщательно зачистить. При использовании сборочно-сварочных приспособлений сварку выполняют после сборки, не вынимая изделия из приспособления, поэтому в ряде случаев можно обходиться без прихваток.

Последовательность выполнения сборочных и сварочных операций может быть различной: 1) сварку производят после полного завершения сборки; 2) сборку и сварку выполняют попеременно, например при изготовлении конструкции путем наращивания отдельных элементов; 3) общей сборке и сварке конструкции предшествует сборка и сварка подузлов и узлов. Последовательность операций устанавливают в зависимости от характера производства, типа конструкции, ее габаритов и требуемой точности размеров и формы.

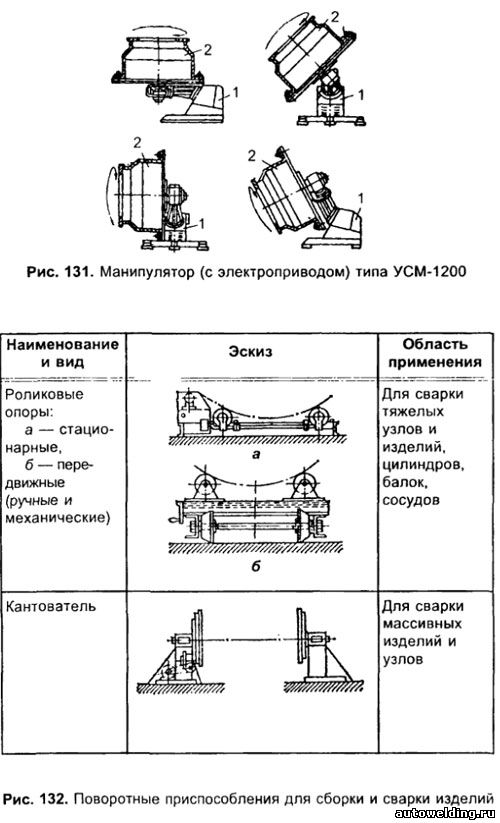

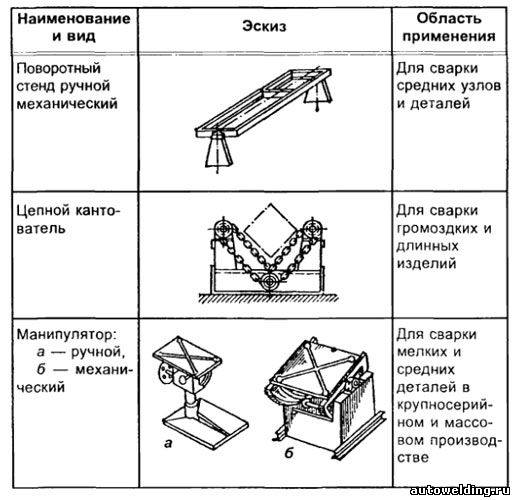

При выполнении тех или иных швов положение изделия в процессе сварки приходится изменять. Это осуществляется с помощью приспособлений: позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов. Приспособления могут быть как установочные, переводящие изделие в положение, удобное для сварки, так и сварочные, обеспечивающие кроме установки изделия его перемещение со скоростью, равной скорости сварки, или включают элементы, направляющие движение сварочной головки. Использование того или иного типа сборочно-сварочной оснастки определяется конструкцией изделия, принятой технологией изготовления и программой выпуска.

Универсальные приспособления общего назначения используются для сборки и сварки изделий широкой номенклатуры в условиях единичного и мелкосерийного производства. Такие приспособления изготовляются централизованно и могут быть приобретены в готовом виде.

Для изготовления изделий при крупносерийном и массовом их производстве разрабатывают специальные приспособления, предназначенные для использования на отдельных операциях.

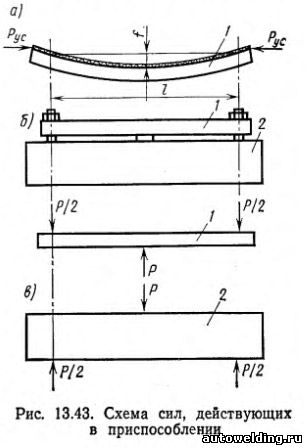

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производстве используют также универсально-сборные приспособления (УСП). Оснастка такого типа представляет собой набор различных элементов: универсальных плит с продольными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т. п. (рис. 13.42). Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления. Сборщик отбирает необходимые элементы оснастки и по схеме устанавливает и закрепляет их на плите. После окончания сборки требуемого числа изделий приспособление разбирают, а его элементы отправляют на склад.

Перечень необходимых сборочно-сварочных приспособлений составляется в процессе проектирования технологии изготовления сварной конструкции. При этом решается вопрос, какие из приспособлений могут использоваться в готовом виде, а какие необходимо дополнительно разработать и изготовить. Так как обычно применение приспособлений имеет целью не только улучшить качество выпускаемых изделий и повысить производительность труда, но жения базовых размеров ограничены в пределах заданных допусков. Если в процессе сборки изделие подвергается кантовке, то расчет следует производить для наиболее неблагоприятного положения с учетом усилий от механизма вращения. В сборочном приспособлении усадочные силы от прихваток малы и в расчетах на прочность ими можно пренебречь. Перемещения от прихваток также невелики, но они могут вызвать заклинивание собранного узла в приспособлении. Поэтому следует исключить возможность заклинивания.

2. Многие сборочно-сварочные или сварочные приспособления не предназначены для уменьшения деформаций от сварки и не испытывают каких-либо существенных воздействий со стороны деталей в процессе и после сварки. Для них необходимо лишь предусмотреть возможность вынуть изделие из приспособления, если после сварки деталь утратила первоначальную форму.

3. Часть приспособлений не предназначена для борьбы с деформациями, но в силу своих конструктивных особенностей испытывает силовые воздействия со стороны свариваемого изделия. В этом случае необходимо, чтобы совместная деформация изделия с приспособлением не вызывала в последнем пластических деформаций. Такая ситуация возникает редко и расчет в таком случае выполняется следующим образом. Вначале определяют перемещения (временные или остаточные) изделия от сварки в предположении его свободного деформирования. Затем в местах тех контактов изделия с приспособлением, которые препятствуют перемещениям, необходимо приложить к изделию и к приспособлению равные по значению и противоположно направленные силы и (или) моменты. Найти силы и моменты в местах контактов из условия, что сумма абсолютных величин перемещений приспособления и изделия от этих сил и моментов равна перемещениям изделия от сварки в свободном состоянии. Найденные силы и моменты являются расчетными для приспособления. На рис. 13.43,а для примера показана алюминиевая полоса 1 (балка), на верхней кромке которой уложен шов, вызывающий усадочную силу Рус и прогиб балки в свободном состоянии f на длине l. Если балка 1 закреплена в стальном приспособлении 2 (рис. 13.43, б), в средней части возникнет сила Р, а по концам — Р/2 (рис. 13.43,в). Перемещение средней точки приспособления составит fпр=Рl 3 /(EстIпр), а в балке — fб = Рl 3 /(EалIб). Из условия f=fпр+fб можно определить Р, если известны модули упругости стали Ест и алюминия Еал, а также моменты инерции поперечных сечений приспособления Iпр и балки Iб.

4, Некоторые приспособления предназначены для уменьшения сварочных деформаций изделия. Следует, однако, иметь в виду, что предотвратить продольное или поперечное сокращение зоны сварного соединения обычно не удается из-за огромных сил, возникающих в приспособлении в этом случае. Соответственно расчетная масса приспособления оказывается неразумно большой. Можно предотвратить изгиб, выход из плоскости. Здесь могут быть следующие расчетные варианты:

а) приспособление предназначено для жесткой фиксации деталей при сварке; предварительная деформация изделия перед сваркой не предусматривается. Если приспособление предназначено для уменьшения временных перемещений, но не исключена возможность остывания изделия в приспособлении, то его следует рассчитывать как рассмотрено выше;

б) приспособление предназначено для предварительного упругого изгиба изделия с целью некоторой или полной компенсации последующих сварочных деформаций. Возникающие в приспособлении силы и моменты складываются из:

— силовых воздействий на изделие при его предварительном деформировании; они определяются обычным путем по значению предварительного изгиба изделия и его жесткости;

— силовых факторов, которые появляются дополнительно вследствие усадки; так как точное определение их крайне сложно, то, с некоторым запасом их можно находить по описанной в п. 3 методике, исходя из значений перемещений изделия от сварки;

в) приспособление предназначено для предварительного пластического изгиба изделия с целью компенсации последующих сварочных деформаций. Расчетными для приспособления являются силы и моменты, за счет которых достигается пластический изгиб изделия. Если пластически деформируются отдельные маложесткие части изделия и силы, необходимые для пластической деформации этих деталей, сравнительно невелики, то ими можно пренебречь и в качестве расчетных принимать силы и моменты, вызываемые перемещениями изделия при сварке, как рассмотрено в п .3.

5. Если изделие, закрепленное в жестком приспособлении, подвергается вместе с приспособлением последующей термической обработке для снятия остаточных напряжений и устранения сварочных деформаций, то расчетными силами для приспособления являются те, которые необходимо приложить к невыправленному изделию, чтобы придать ему нужную форму. Их находят обычным путем по значению изгиба изделия при закреплении и его жесткости. Последующий нагрев и пребывание в печи не вызовут значительных изменений формы и размеров, которые были у изделия.

Источник: Николаев Г.А. "Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций"

Сварочные и сборочные работы

Сварочные и сборочные операции представляют собой комплекс работ по производству готовых к использованию конструкций.

Сварочное производство: виды работ

Полный комплекс сварочных и сборочных работ включает выполнение следующих операций:

- заготовка,

- сварка,

- сборка,

- отделка,

- дополнительные,

- контроль.

Заготовительные работы предусматривают производство готовых деталей и заготовок для сварочных узлов. Заготовки подвергаются различным методам предварительной обработки. Резка деталей производится как механическим способом, так и термическим, для выполнения задачи используются комбинированные ножницы и применяется плазменно — дуговая резка. Гибочные станки и штампы используют для изготовления уступов, гибки деталей и изготовления отверстий и углублений. Чистка деталей от нагара или заусенец может выполняться как вручную, так и на специальных станках. Фрезеровка, точение или сверление выполняется если этого требует чертеж изделия. Проводить гибку изделия необходимо точно и аккуратно, для предотвращения появления трещин в металлических листах.

Сборочные работы необходимы для сборки и прихватки изделия перед проведением сварочной обработки. Для выполнения операций применяют стационарное или переносное оборудование, для фиксации изделия используется система прижимов. Прижимы разделяют на механические, гидравлические, магнитные и пневматические. На качество будущей конструкции влияет размер и качество прихваток. Операции по сборке не требуют значительных технических знаний, но работник должен четко соблюдать технологию и следить за плотностью фиксации объекта. Для сборки и сварки металлических конструкций применяют электромагнитные стенды.

В зависимости от требований и особенностей конструкции детали сварочные работы могут выполняться в ручном, полуавтоматическом или автоматическом режиме. Зачистка и, при необходимости, термическая обработка детали проводится на этапе отделочных работ. К числу вспомогательных или дополнительных операций относят транспортировочные работы, доставку материалов, чистку.

Контрольные работы — это завершающий этап производства, на этом этапе производится обследование деталей, выявление дефектов качества, при наличии таковых, осмотр оборудования и инструментов и выявление их готовности к выполнению последующих задач.

Классификация сварочного производства

Сварочное производство разделяют на следующие виды:

- Единоразовое, предполагает изготовление одной определенной детали:

- Малосерийное, детали производятся сериями, но их количество незначительно:

- Серийное изготовление, производство такого типа оборудовано поточными линиями. Для выполнения сварочных работ используется автоматическое и полуавтоматическое оборудование, применяется система складов и транспортировки для ускорения процесса обработки и изготовления:

- Крупносерийное изготовление, примером подобного производства является сварка и рихтовка автомобильных кузовов, на предприятиях подобного типа используется автоматическое оборудование, применяется несколько связанных между собой производственных линий.

На крупных производствах применяются для выполнения работ сварочные и технологические приспособления. Сварочное оборудование предполагает свободное перемещение определенных элементов конструкции при нагреве и остывании. В процессе работы с хрупкими и крупногабаритными конструкциями фиксируются только сварочные кромки, а не вся деталь, что предотвращает температурную деформацию поверхности. Во время изготовления такого оборудования в проекте предусматривается доступ к местам сварки и прихватки, обеспечивается отвод тепла от узлов с интенсивной степенью нагрева. Доступ для осмотра готовой детали и ее извлечения должен быть свободным.

Технологическое оборудование разделяют на универсальное и специализированное. К этой категории относят стенды для сборки и плиты для фиксации изделия, при помощи зажимов, распорок и стяжек, и произведения сварки определенных элементов.

Основные операции сварочного производства

Сварочное производство — это комплекс технологических различных операций по изготовлению сварной конструкции в законченном виде.

Комплекс состоит из следующих операций:

1 — заготовительные (в том числе с дробе- или песко-очисткой);

2 — сборочные;

3 — сварочные;

4 — отделочные;

5 — вспомогательные;

6 — контрольные.

Каждая из перечисленных операций содержит определенный вид работ.

Заготовительные операции предусматривают изготовление заготовок и готовых деталей для сварных узлов различными способами.

Резка механическая и рубка — выполняются на листовых и комбинированных ножницах.

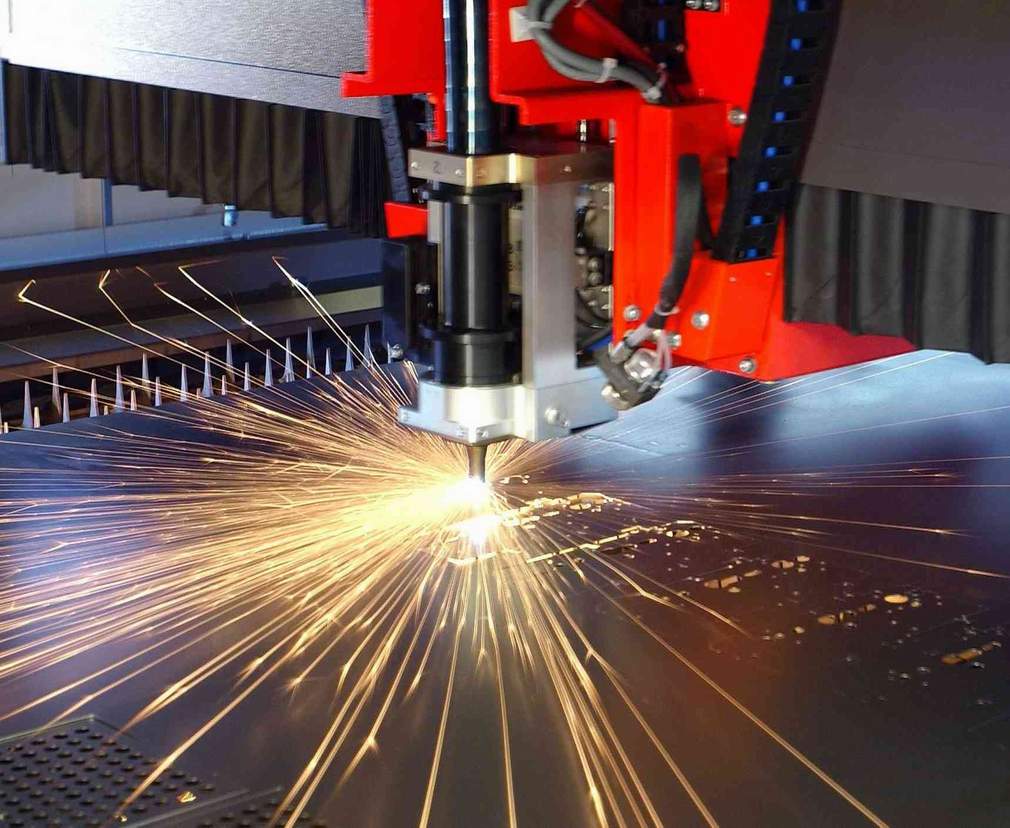

Резка заготовок термическим способом осуществляется ручной и машинной кислородной и плазменно-дуговой резкой.

Пробивку отверстий, гибку деталей и вырубку уступов производят на механических прессах в специальных штампах; гибку — в штампах или гибочных станках.

Правка заготовок, полос, листов выполняется на вальцах, механических и гидравлических прессах.

Зачистку заусенцев, окалины, ржавчины делают в галтовочных барабанах, либо дробеочисткой, а иногда — вручную.

Часто заготовки проходят различные виды механической обработки — точение, строгание, сверление, фрезерование, когда это требуется по чертежу. Заготовки часто подвергаются правке (рихтовке) на гидравлических прессах и механических — фрикционных.

При холодной гибке необходимо соблюдать условие, когда внутренний радиус гиба R≥25Sлиста (или R/S≥25),чтобы не было трещин.

Сборочная операция — предусматривает сборку и прихватку деталей перед сваркой. В процессе сборки детали закрепляют прижимами в приспособлениях, стендах, а иногда устанавливают вручную по разметке перед прихваткой.

Назначение приспособлений — обеспечивать быструю и точную сборку, стыковку элементов с удобством прихватки и последующей сварки с максимальным количеством сварки в нижнем положении.

В производстве чем больше серия изготовляемых деталей, тем выше степень механизации сварочных операций.

Универсальные приспособления бывают переносные и стационарные. Элементы прижима заготовок в приспособлениях перед прихваткой применяют различные: рычажные, эксцентриковые, клиновые, стяжки, струбцины, пневмо- и гидравлические прижимы.

Стационарные приспособления — по функциональному назначению бывают самые различные, но они также имеют определенные виды прижимов.

Операции сборки под сварку зачастую не представляют особых технических трудностей, но порядок и количество прихваток, а также их размеры влияют на качество сварной конструкции.

Прихватки должны быть длиной не более 20 мм, сечением 0,5 от сечения будущего шва и только в перекрываемых участках шва. Сварочный ток при прихватках должен быть выше сварочного на 20%, чтобы обеспечивался четкий провар при прихватке. Прихватки нужно выполнять «вразброс» — по логике ожидаемых деформаций и внутренних напряжений.

Сварочные операции — выполняются вручную электродами, полуавтоматической и автоматической сваркой — в зависимости от условий работы, конструктивных особенностей изделия. Для удобства и облегчения сварочных работ промышленностью выпускается много наименований вспомогательного сварочного оборудования, различного по назначению, и возможностям и грузоподъемности.

Позиционеры, кантователи различные (в том числе цепные) только поворачивают изделия в нужное положение.

Манипуляторы обеспечивают различный угол наклона изделия и поворота его в нужную позицию, регулируемую (сварочную) скорость вращения планшайбы (стола), а также маршевую скорость — для ускоренного поворота — вращения закрепленного на планшайбе сварного узла. Все вращатели, манипуляторы и позиционеры имеют электропривод с редукторной группой.

Грузоподъемность манипуляторов от 60 кг до 8,0 т (десять различных типов). Манипуляторы специального изготовления — до 100 т. Позиционеры имеют грузоподъемность от 0,5 до 4 т и обеспечивают только маршевую скорость при установке узла в удобном для сварки положении.

Кантователи обычно применяются для поворота нецилиндрических изделий вокруг оси. В зависимости от веса сварного узла они бывают с ручным и электроприводами.

В серийном производстве часто применяются кондукторы сварочные для некрупных узлов, в которых производится сборка, зажим деталей, затем — сварка в зажатом состоянии.

Основой приспособлений является жесткое основание со стойками, на которые устанавливаются прижимы, прихваты и т. д.

Сварочное производство подразделяется на следующие виды: единичное, мелкосерийное, серийное, крупносерийное.

При серийном производстве — специальные поточные линии с отдельно расположенными рабочими местами и иногда связанными между собой транспортными средствами. Ритмичность линии обеспечивается за счет накопителей и промежуточных складов. Широко применяются высокопроизводительные приспособления, полуавтоматы и автоматы для сварки. Примером такой линии может быть линия по производству пропановых баллонов с автоматической сваркой под флюсом стали толщиной 3 мм на остающейся подкладке.

Крупносерийное производство, например, сборка, сварка кузовов автомобилей, дисков автомобильных колес грузовиков, производство сварных труб большого диаметра, бытовых титанов, огнетушителей, различных сварных узлов автотракторного производства. Этот вид производства оснащен и механизирован более совершенными средствами сборки и сварки.

Общее правило для процесса сварки — это равномерное теплораспределение (тепловложение) от дуги по всему сварному узлу небольшими дозами, а значит, грамотная очередность и протяженность наложения всех швов, и по возможности большая скорость сварки, хотя и сечение шва будет невелико. Наложением последующих слоев катет шва доводят до размера. При большой скорости сварки меньше погонная энергия, величина которой влияет на деформации и внутренние напряжения, а также лучше структура шва (мелкое зерно).

Многослойная сварка неширокими швами значительно улучшает сварное соединение по многим причинам. Эта рекомендация проверена автором на производстве при сварке различных нагруженных узлов из ограниченно свариваемых сталей без применения подогрева и отжига.

Отделочные операции предусматривают различные виды зачистки, а также иногда термическую обработку — отжиг после сварки, механическая обработка узла и т. д.Вспомогательные операции — это работы по наладке оборудования, аппаратуры, доставке различных сварочных материалов, транспортно-складские работы, очистка с перемоткой сварочной проволоки и другие подобные работы, связанные со сварочным производством.

Контрольные операции включают в себя входной контроль материалов, контроль качества заготовок, деталей, идущих на сборку-сварку, контроль состояния аппаратуры и оборудования, контроль сборки под сварку и сварки и контроль окончательно готового сварного узла, изделия.

Выполним работы по сборки различного рода металлоконструкций и металлоизделий на базе нашего сварочного участка. Качество сварных конструкций обеспечивается благодаря использованию современного оборудования от мирового лидера по производству сварочного оборудования фирмы MIGATRONIC (Дания).

Migatronic Omega² – универсальный и современный модельный ряд сварочных полуавтоматов для сварки в любых условиях. Модельный ряд Omega² включает сварочные аппараты с током от 220 А до крупных аппаратов Omega² 550 A с функцией строжки. Аппараты разработаны для ручной дуговой и полуавтоматической сварки, также применяются в обрабатывающей промышленности. Простые в управлении, с неограниченными возможностями настройки и полностью цифровым управлением с возможностью установления обратной полярности.

Аппараты Omega² могут быть оснащены двумя различными панелями управления: панелью ручного управления Basic и автоматической панелью Advanced с универсальным пакетом программ.

Современное сварочное оборудование фирмы MIGATRONIC (Дания)

Выгодная цена на услуги сварочных работ

Сварочные работы по нержавеющей стали

Слесарно-сборочные работы по металлу

Разборочно-сборочные работы в ООО «Уралплазмаш»

Сварочные работы аргоном

Выполнение сварочных работ любой сложности

Оперативное производство сварочных работ

Универсальные и современные сварочные полуавтоматы Migatronic Omega²

Проведение сварочных работ необходимо при соединении металлических конструкций, материалов между собой. Услуга комплексная, требующая знаний и опыта. Сварочные работы по металлу на заказ зачастую требуется проводить на начальных этапах производственных процессов. Поэтому профессия сварщиков всегда востребована.

Компания «УралПлазМаш» выполнит сварочные работы любой сложности на высоком уровне. Использование инновационного оборудования, штат опытных профессионалов, большой опыт работы, позволяют выполнять работу качественно и оперативно.

Сварочные работы любой сложности с гарантией качества

К сварщикам обращаются, когда возникает необходимость в изготовлении лестницы, ограждения, козырька, навеса, мебели из металла и других объектов.

Сварочные работы в Челябинске востребованы при сооружении различных архитектурных объектов, высотных зданий, лифтовых кабин, мостов или для ремонтов теплиц, парников, сборки транспортного средства, восстановления рекламного щита, памятников и так далее.

Производство сварочных работ отличается по видам:

- сварочные работы аргоном выполняются способом расплавления (пайки) швов изделий или методом накоплений пруток (проволок) соответствующих материалов (нержавейка, алюминий);

- выполнение сварочных работ с использованием полуавтомата - для алюминиевых изделий, нержавейки, из черного металла;

- газовая (газопламенная) - с использованием высокой температуры;

- проведение сварочных работ на основе кремния, с задействованием окислительных процессов в металле – для соединений круглых, профильных труб.

- аргонно-дуговые сварочные работы, позволяющие скрывать швы на изделиях.

Только профессиональный сварщик знает, какой метод необходимо использовать, чтобы грамотно провести сварочные работы. Специалист компании выедет на объект, сделает замер, предоставит необходимые документы.

Выполним сварочные работы с минимальной затратой финансов и времени. Окажем помощь в выборе материалов. Сварочные работы по металлу выполняются также на нашем производстве – с доставкой на стройплощадки или другие объекты.

Сварочные работы в Челябинске от компании «УралПлазМаш»

Качество сварной конструкции обеспечивается благодаря использованию современного, универсального модельного ряда сварочных полуавтоматов ведущего европейского бренда Migatronic Omega. Это позволяет выполнять сварочные работы аргоном в любых условиях без потери качества.

Стоимость зависит от разных факторов:

- видов расходных материалов, их количества;

- уровня сложности;

- типа сварки;

- объема предстоящей работы.

Выполним сварочные работы с учетом пожеланий заказчика, предложим оптимальный вариант, максимально подходящий под задачу.

Чтобы заказать услуги сварочных работ, заполните форму-заявку или позвоните по телефону. При возникновении вопросов обращайтесь к консультантам.

Сборочно-сварочные работы: особенности технологических процессов

Процесс изготовления конструкций из металлопроката сопряжен с большим количеством нюансов, несоблюдение которых может в конечном итоге повлиять на конечный результат. Именно поэтому производителям необходимо в своей работе в точности соблюдать все общепринятые нормативы, технические условия и стандарты.

В каких отраслях применяются такие работы?

Сварочно-сборочные работы в настоящее время проводятся как при изготовлении различных конструкций из металла, так и при монтаже инженерных коммуникаций. В процессе прокладывания магистральных трубопроводов специалисты обычно применяют электродуговую сварочную технологию. При изготовлении различных конструкций из металла могут быть задействованы другие технологии и сборочные приспособления. В качестве сырья сегодня используются любые марки сталей и даже цветных металлов.

Предприятия, которые специализируются на проведении сварочно-сборочных работ, внимательно относятся к подбору кадров. Их штат сотрудников комплектуется только профессионалами – проектировщиками, инженерами, сварщиками. Все работающие в таких компаниях специалисты имеют высокий уровень квалификации и большой практический опыт. Благодаря современному техническому оснащению, использованию в производственном процессе инновационных технологий и привлечению к сотрудничеству специалистов экстра-класса, удается сваривать конструкции из металла любой конфигурации и степени сложности.

Виды работ

Многие субъекты предпринимательской деятельности, которые специализируются в сфере производства, используют в своей работе специальные приспособления для сборочно-сварочных работ. Благодаря современному техническому оснащению производители регулярно обновляют свой ассортимент и предлагают для клиентов сборочно-сварочные услуги любой степени сложности. Задействовав приспособления для сварки труб, изготовители могут выполнять следующие виды работ:

- вальцовка, резка, гибка;

- угловая сварка;

- плазменная сварка, резка;

- сварочный кондуктор;

- автоматические, аргонодуговые сварочные работы;

- полуавтоматическая сварка нержавеющих и малоуглеродистых сталей (в разных средах: СО2, защитных газов);

- ручная сварка (с использованием электродуги) электродом всех феросплавов.

Сварочно-сборочные цеха укомплектовываются производителями самым новейшим оборудованием. Высококвалифицированные специалисты работают на качественном оборудовании для дуговой, ручной, автоматической и полуавтоматической сварки. В таких заводских цехах, помимо сварочного, устанавливается и термическое и окрасочное оборудование, благодаря которому удается в одном помещении выполнять весь производственный цикл. Компании-изготовители большое внимание уделяют и качеству сырья и расходных материалов, поэтому предпочитают работать только с проверенными брендами. При проведении сварочно-сборных работ сегодня используются такие расходники: флюсы, прутки, электроды, сварная проволока и т. д.

Этапы изготовления сооружений

В настоящее время сварка представляет собой один из наиболее востребованных видов работ, которые присутствуют в строительной и промышленной сфере. Посредством сварочного оборудования специалистам удается как в условиях производства, так и на сложных объектах монтировать металлические конструкции любой степени сложности. Производители таких конструктивных элементов выполняют весь спектр профильных работ, включая и оформление документации.

Субъекты предпринимательской деятельности в начале работы над каждым проектом занимаются разработкой конструкторской документации. Благодаря работе профессионалов им удается создавать нестандартные формы, несущие конструкции, и элементы уличного декора. Все этапы изготовления металлоконструкций проводятся в строгом соответствии с технологическими картами и подготовленными проектами:

- заготовка деталей (специалисты подготавливают сырье, передают его на обработку, нарезают заготовки нужных размеров);

- сварочные работы (специалисты, используя сварочное оборудование, проводят монтаж металлических

- конструкций, соединяя между собой заранее подготовленные детали);

- сборка готового изделия (все металлические элементы, сваренные из отдельных заготовок, собираются в единую конструкцию).

Перед передачей в работу очередного проекта производитель проводит беседу с клиентом и предъявляет ему макет будущей конструкции. Если у заказчика есть замечания, то в проектную документацию вносятся необходимые коррективы. После согласования всех рабочих моментов проект передается в производство. Задача специалистов заключается в соблюдении всех технических условий и последовательности проведения работ. После окончания монтажных и сварных работ конструкции их металла подвергаются специальной обработке, которая позволяет существенно увеличить коррозийную устойчивость металла. В завершении, готовое изделие передается в окрасочный цех, в котором на все поверхности наносится защитно-декоративное покрытие. Заказчику конструкция из металла передается после полного высыхания лакокрасочного материала и проверки отделом контроля на наличие внешних дефектов.

Какие изделия производятся в цеху?

Компании-производители, которые в заводских цехах проводят сварочно-сварные работы, на отечественный рынок поставляют огромное количество продукции. Сегодня для частных лиц и субъектов предпринимательской деятельности доступен широкий ассортимент сварных изделий:

Читайте также: