Сварка встык или внахлест

Днище автомобиля быстрее подвергается воздействию воды, грязи и дорожных реагентов, чем остальная часть кузова. А если наехать на высокий бордюр или гребень асфальта, то деформации ускоряют порчу металла еще больше. Кстати, из личного печального опыта отмечу, что на такие препятствия лучше заезжать колесом, а не брать их промеж колес, если клиренс менее 160 мм. Итак, расскажу, как выполнить ремонт днища автомобиля сваркой, какие аппараты считаю лучшими для этого и поделюсь специфическими нюансами процесса сварки.

Способы сварки, оборудование и материалы

Сварка днища автомобиля невозможна без сварочного оборудования, поэтому сразу начну с описания наиболее подходящих для этого аппаратов и расходных материалов. Разделю их по методам сварки.

Полуавтоматическая сварка днища авто

Считаю этот метод самым лучшим, поскольку работа дается легче и выполняется быстрее. Для сварки днища машины полуавтоматом рекомендую такие модели:.

- — простой и надежный бюджетный полуавтомат для гаража. Если хотите варить машину сами — отличный выбор. ) — тоже простой аппарат, но уже на 200 А (может пригодиться для сварки более толстого металла, например ворот, петель калитки). — еще один бюджетник для ремонта сваркой днища, но он способен работать при просадках входящего напряжения до 140 В. Актуально, если в вашем гараже такие проблемы с электричеством. — полупрофессиональная машина, в сторону которой нужно смотреть уже мастерам автосервисов и народным умельцам. Тонкие настройки обеспечат комфорт при работе с металлом днища. — надежный и долговечный полуавтомат с графическим дисплеем. При силе тока 100 А можно варить беспрерывно, что важно для продолжительной работы в автосервисе/СТО.

- Покрываете металл грунтовкой для кузова.

- Даете ей высохнуть.

- Обрабатываете битумными составами "Антикор битумный", "Автоантикор эпоксидный", "Мастика битумная".

- В каком положении лучше всего варить днище автомобиля?

- Горизонтальные, (могут проходить, как «на потолке», так и «на полу);

- Вертикальные (чаще всего «на стене);

- Согласно российским стандартам, внахлест можно укладывать арматурные пруты диаметром не более 2,5 см.

- При работе учитывают параметры электродов. Стержень диаметром 4-5 мм подойдет для сварки деталей толщиной 4-5 см.

- Нахлесточные швы выполняют ручным или полуавтоматическим аппаратом. Применяют контактные, ванно-шовные или электродуговые технологии.

- Соединение формируют длинными швами. Однако допустимо применение точечной сварки.

- простота формирования;

- необязательность строгого соблюдения параметров и размеров (незначительные погрешности не сильно влияют на качество сварки);

- повышенная прочность соединения на разрыв;

- невысокая стоимость процесса.

- непереносимость динамических нагрузок (по этому качеству нахлесточные соединения уступают стыковым);

- необходимость усиления швов при работе с некоторыми типами конструкций;

- узкая специализация соединений (сварка внахлест редко используется при строительстве каркасов или создании приборов).

- Нахлесточный шов делают путем перекрытия поверхности одной детали частью другой. В стандартных условиях сварку выполняют по нижнему краю заготовки. Для повышения устойчивости к излому формируют вспомогательные швы в верхней части.

- Добавляемые к нахлесту соединения на чертеже имеют отдельные обозначения.

- Для усиления шва применяют дополнительные процедуры. По возможности нижний край прогревают и сгибают, после чего возвращают в прежнее состояние. Процедура усиливает связь, однако может ухудшать свойства металлов. Разогрев и загиб могут использоваться не для всех видов свариваемых деталей.

- перерасход металла, возникающий из-за наложения листов друг на друга;

- сниженная, по сравнению со стыковой сваркой, прочность;

- перерасход электродов из-за необходимости двустороннего сваривания.

- Непровары – недостаточность заполнения шва расплавом. Такой дефект уменьшает прочность шва. Они возникают из-за слабости тока, слишком высокой скорости сварки.

- Подрезы – канавки, идущие вдоль стыка. Возникают из-за удлинения дуги, расширения сварочной ванны, недостаточного прогрева металла.

- Прожоги – сквозные дефекты. Отверстия появляются при низкой скорости сварки, неправильном выполнении одностороннего скоса кромки, высокой силе тока.

- Поры – пустоты, располагающиеся по всей длине шва. Появляются при разрушении защитного газового облака.

- Эстетичный вид. Даже если вал получается широким, после соответствующей обработки это место гладкое и ровное.

- Прочность. Шов выдерживает сильные нагрузки, переменные в том числе.

- Металлическая основа в месте шва сохраняет свои свойства. Это достигается за счет того, что в процессе сварочных работ металл прогревается локально.

- Прямые соединения. Кромки ровные, без скосов.

- V-образные. Со скосами в форме буквы V.

- Х-образные. Со скосами в форме буквы Х.

- Криволинейные соединения. Соединение получается в виде буквы U.

- Односторонние соединения, когда шов между деталями делается лишь по одной стороне стыка.

- Двусторонние. Когда шов делается и по верхней, и по нижней стороне стыка.

- растрачивается меньше металла электрода;

- процесс прост в контроле, соединение получается качественное, крепкое;

- сама техника выполнения проще в сравнении с угловым швом;

- поверхность конструкции в результате получается плоской, ровной;

- можно соединять детали, отличающиеся по толщине;

- для сваривания деталей из толстого металла допустимо применение одностороннего шва.

- готовая конструкция не обеспечивается дополнительной жесткостью (как в случае с нахлестным методом);

- поверхность по окончании сварки может деформироваться (для тонких металлов эта вероятность особенно велика).

- костюм из брезента;

- обувь с закрытыми шнурками (ботинки, сапоги);

- специальная маска или очки;

- респиратор;

- рукавицы из брезента.

Рекомендую, чтобы сварочная проволока для ремонта днища авто была омедненная. Тогда шов будет лучше сопротивляться постоянным вибрациям, присутствующим на кузове. Купите, например, проволоку ESAB OK Autrod 12.51 диаметром 0.8 мм.

Ручная дуговая сварка днища авто

- — маленький и легкий аппарат 3.5 кг. С ним удобно ходить вокруг машины. Стоит дешево, но надежный. Так ремонт днища ВАЗ сваркой выйдет наиболее экономично. — бюджетный инвертор с простыми настройками. Устойчив к колебаниям в сети. — аппарат с улучшенной защитой корпуса для гаражных условий. Отличается стабильным горением дуги и наличием функции Antistick. — инвертор РДС варит при входном напряжении 140 В. — аппарат российской сборки с тремя вспомогательными функциями: Arc Force, Antistick, Hot Start.

Советую купить электроды ESAB OK 46.00 диаметром 2-3 мм. Они подходят для сварки во всех пространственных положениях и неприхотливы к чистоте металлической поверхности. Другие сварочные аппараты, пригодные для сварки днища, можно посмотреть в соседней статье про выбор оборудования для гаража. Если всерьез подумываете об открытии СТО, рассмотрите так же модели, подходящие для сварки литых дисков.

Подготовка днища перед сваркой

А теперь поговорим непосредственно о самом процессе ремонта днища сваркой. Сперва поверхность нужно подготовить. В идеале днище лучше обработать пескоструем, чтобы увидеть полную картину состояния металла и легче возбуждать дугу. Если пескоструя нет, пройдитесь щеткой по металлу, убрав ржавчину.

Простучите молотком поверхность, ища звонкие, резонансные места — там железо самое тонкое.

Откровенные дыры следует повырезать болгаркой до цельного металла, иначе материал продолжить гнить даже внутри конструкции. В труднодоступных местах используйте ножницы по металлу. Приготовьте нарезанные сегменты, соответствующие форме закрываемых участков (латки). Толщина металла допустима 1-2 мм.

Нюансы сварки днища автомобиля

Банальные вещи про отключение клеммы АКБ и пр. описывать не буду — расскажу о неочевидном. Сперва извечный вопрос, который должен породить много комментариев под темой: варить днище встык или внахлест? Есть "за" и "против" у каждого способа. Латка строго по контуру дыры в днище выглядит аккуратно, но придется наложить сплошной шов. Есть большой риск деформации и просадки металла. Он перегреется, что ухудшит его прочностные характеристики и сопротивляемость коррозии. При методе встык долго придется подгонять размер заплаток, чтобы избежать широких зазоров.

Латки внахлест выглядят менее привлекательно, но это под машиной, поэтому кто их там видит?! Зато сварка внахлест:

Мое мнение — варить внахлест. Прикладываете металл и выполняете прихватки. Затем проваривает короткими швами по 15-20 мм с таким же интервалом. Дугу зажигайте на новом металле и переносите на стык — так будет меньше прожогов. Чтобы не было "гармошки", варите соединение не слева-направо, а начинайте с конца стыка, но каждый шов ведите слева-направо. Еще больше тонкостей по сварке кузовного металла посмотрите в нашей статье.

Чем обработать днище снаружи после сварки

Если днище не покрыть защитным слоем, то оно сгниет за следующие пару лет. Подтверждением служит срок службы банки глушителя — она не обработана и ее хватает максимум на 3 года. А у нас еще и шов прерывистый, куда будет попадать влага. Предлагаю такой порядок действий и чем обработать днище автомобиля после сварки снаружи:

Это эластичные средства, хорошо удерживающиеся на вибрирующей поверхности. Уделите особое внимание местам стыковки, чтобы заполнить щели. Внутри салона рекомендую, если имеется доступ к стыку, пройтись герметиком или задуть воском.

Популярные вопросы и ответы по теме:

На эстакаде или подъемнике придется варить в потолочном положении. Это подходит только для установки небольших заплаток. Объемные сварочные работы по днищу авто рекомендую проводить, завалив машину на бок. Снимаете колеса с одной стороны и подкладываете их под стойки кузова на другой стороне. Чтобы поднять авто, понадобится 5-6 человек. Упираться в стойки нужно резиной, а не диском. Снизу можно подстраховаться и подставить толстый брус.

Если вы начинающий сварщик, железо на днище тонковатое, ремонт ведется на прямом участке, возьмите 1.5-2 мм. В случае "набитой руки" и "живого" металла на днище, используйте 1.0 мм — легче будет гнуть.

Рельефные участки на днище лучше всего подгибать, используя подогрев автогеном. Если его нет, провариваете шов 15 мм непосредственно перед местом сгиба и, пока металл горячий, молотком подбиваете его до следующего места прихватки. Так постепенно подгибаете латку по всему периметру, используя нагрев от наложенного шва. Затем перед обваркой можно простучать молотком еще, чтобы уменьшить зазоры.

Держите дугу на толстом металле (латке), кратковременно перенося ее на тонкий. Это прогреет стык, но старое железо не прожжется. Более подробные приемы я приводил в схожей статье про сварку порогов.

При сварке днища электродом неизбежны прожоги, особенно когда пытаются выполнить локальный ремонт, чтобы не менять днище полностью. Прожженное отверстие заваривают по кругу, прерывистой дугой, давая остывать наплавленному металлу. Так наращиваются стенки и отверстие постепенно сужается до полного заваривания.

Если после прочтения статьи у Вас все равно остались вопросы - обязательно задавайте их в комментариях! Я с удоволствием на них отвечу или же опишу в отдельной статье.

Борьба с ржавчиной. Моё мнение. Часть 3. Нюансы сварки.

А мы продолжаем бороться со ржавчиной. Мы долго выгрызали её наждачкой и ёршиками в первой части, травили преобразователем во второй и в итоге получили дырку.

Не аккуратное отверстие в нужном месте а именно дырку там где её быть не должно((

Выход один — сварка.

Я уже писал раньше про то что если металл поело более чем на половину толщины то спасти его уже не получится. Но вера умирает последней)))

Поэтому придётся варить. Варианты нетрадиционного применения жести от холодильника с заклёпками, тряпок, газет со смолой и т.п. я не хочу и не буду рассматривать и тем более применять!

Не знаю как вы, а я варить не особо умею, и сварочника у меня своего нету.

Собственно и вам советую поступить так.

Заранее договориться, заехать на осмотр, обсудить нюансы.

Кстати, можно попробовать договориться о том что вы сами всё подготовите, срежете гниль, зачистите, сделаете заготовки латок. А сварной просто обварит их с лёгкой подгонкой по месту.

Заодно присмотритесь чем он работает, как у него получается)))

Если вы не увидите у него полуавтомата, а вместо него будет автоген или он вообще варит электродами то БЕГИТЕ ОТТУДА! Он сделает только хуже!

Но даже если у него есть полуавтомат, но руки растут ниже талии и он варит вот так

В общем… сами знаете что делать)))

Большинство кузовщиков предлагают переварить не весь порог, а только нижнюю часть.

Как например тут

Не советую соглашаться, фигня получится!

Подготовка довольно важный момент! Требует немало времени, но от неё будет зависеть конечный результат.

Вырезать ржавчину лучше с запасом. Оставлять только живой металл!

А менялся вот такой кусок

Для латок по цене стакана семечек можно найти битый капот, дверь, крышу.

ИМХО железо с немцев первой половины 90-х годов идеальный вариант!

Где найти? На разборке или у тех кто продаёт свою битую машину.

По сварке не важно днище это, порог или крыло. есть 3 основных нюанса:

1) Варить только встык! Если латка приварена внахлёст то образуется полость обработать которую скорее всего не получится. Из-за этого она быстро сгниёт!

2) Шов должен быть сплошным! Если просто прихватить а потом обмазать антикором то толку от такого ремонта будет мало! Варить естественно не за один подход, давая остыть поверхности, иначе поведёт, поверхность станет волнистой!

Вот пример толкового шва

Хоть керосином проливай!

3) Сварные швы должны быть очень хорошо вычищены и правильно обработаны с ОБЕИХ сторон. Вот тут можно посмотреть что довольно скоро происходит если не обработать изнутри Сгниёт очень быстро!

Отдельная песня по порогам.

Большинство кузовщиков предлагают переварить не весь порог, а только нижнюю часть.

Как например тут

Многие вообще так латают

А многие лепят с кусков

Конкретно по этому фото! Оно взято для примера. В данном конкретном случае это была вынужденная мера. т.к. менялась стойка, отдельно порогов на эту машину нет. Это работа довольно известного и уважаемого мной мастера

Лично я не вижу смысла менять порог кусками. Только целиком!

Многие недоумевали почему вот тут я менял у себя порог целиком, хотя можно было обойтись двумя латками 50*200мм! Ответ простой! Пороги гниют в местах повреждения, в 99% случаев это в месте установки домкрата. Снаружи мы видим прогнившую дырочку, но когда демонтируем старый порог то увидим что усилитель порога в этом месте также ржавый или гнилой. Если забить на это дело то за года 2 он сгниёт полностью и при очередной попытке поддомкратить машину домкрат провалится внутрь. Причём произойдёт это в самый неподходящий момент, неожиданно и скорее всего будет сопутствующее попадание на бабло или здоровье… Нафиг! Нафиг!

Резать внешний короб порога и через эти технологические окна ремонтировать порог — не мой вариант! Придётся потом шпатлевать. А шпатлю на порогах и бамперах я не преемлю! Ибо сколется она довольно быстро!

Поэтому ИМХО лучше поменять внешнюю часть порога, или накладку целиком.

Да, я знаю что продаваемые на рынках накладки гораздо хуже заводских, они тоньше. Но они не являются усилителем и силовой нагрузки на них нет.

Лучше целая, грамотно приваренная и заантикоренная "Дания" чем родное гнильё под слоем шпатли, да ещё и с сопутствующими косяками!

Почему Дания? А потому что единственное нормальное ремонтное железо на нашем рынке это KLOKKERHOLM. А в ковычках потому как слабо я верю в то что это Дания)))

Можно конечно заказать порог на заводе, из металла любой толщины, но это будет прямой короб, без торцов и выштамповок под стойки и т.п. А на большинстве машин пороги очень непростой формы! Делать их самому это кроилово…

Вот кстати как выглядят эти ремонтные пороги:

Думаю суть понятна.

Демонтируем старый порог, высверливая заводские точки сварки.

Для таких целей советую купить специальное сверло для точечной сварки, или посмотреть заточить обычное сверло вот так:

Преимущество у него в том что оно позволяет срезать точку не просверлив при этом лишнего!

Я не раз демонтировал пороги с разных авто, сам, или видел как это делали другие. У всех подгулявший усилитель который требует ремонта.

Так было и в моём случае.

Согласитесь так лучше?

Швы необходимо зачищать даже там где этого и видно то не будет!

Для усилителей и поддомкратников естественно берётся более толстый металл!

Пока порог снят нужно вычистить и прокрасить всё внутри. Только не перестараться, иначе потом будет плохо варить, да и загореться эта гадость может!

Сам же ремонтный порог также нужны вычистить от транспортировочного грунта и прокрасить изнутри.

ДА! Почти все ремонтное железо идёт в чёрном грунте. Грунт этот транспортировочный, красить по нём нельзя! Его надо полностью вычистить и перекрасить нормальным.

Зачастую под этим чёрным грунтом даже ржавчина встречается!

Бывают ещё и оцинкованные, но мой кузовщик о них очень плохо отзывается. И варятся они плохо, и кривые до безобразия. Хотя производитель у них один.

Не зря говорят век живи — век учись.

Недавно я узнал об одной классной штуке.

Называется сварочный грунт.

Аннотация к нему:

Представляет собой насыщенное цинком сварочное покрытие для точечной и дуговой сварки. Позволяет восстановить заводскую защиту металлических деталей автомобиля и существенно сокращает риск возникновения коррозии в местах сварки. Детали могут быть сварены в течение 20 мин после нанесения.

• Прост в использовании.

• Подходит для любых сварочных кузовных работ.

• Наносится быстро, легко и без потеков.

• Превосходно распыляется и не течет.

• Обеспечивает минимальное разбрызгивание металла при сварке.

Если кратко то суть его в том что он не выгорает при сварке и защищает свариваемые детали.

Наносится он на место шва

Выпускает его несколько фирм. Однако из общедоступных заслуживают уважения всего две:

Стоят они недёшево, порядка 20-30 баксов, но они того стоят!

Когда я делал свою машину то не знал про него, жалею об этом)))

Зато я нашёл ему другое применение. Он термостойкий! Я грунтую им суппорта перед покраской термостойкой краской))

После переварки порогов я обрабатываю их изнутри. для того что бы это можно сделать максимально качественно я сверлю отверстия

Отверстия напротив отверстий в усилителе, это позволяет хорошенько обработать порог изнутри!

Комментарии 122

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Хоть пост и старый, но свои пять копеек вставлю.

1. Ничего плохого в том, чтобы порог варить кусками не вижу. Для примера: на Мерседесе порог толщиной 1,2 — 1,5 мм, как правило, выгнивают только поддомкратники. Какой смысл ставить заведомо более слабую деталь?

2. Не Kloccker'ом единым жив человек. Зачастую Van Wezel делает не хуже, а железо у них толще.

3. Сварка встык — оправдана на лицевых панелях или в ограниченных местах. Все остальное — на любителя. Легче и дешевле делать перекрытие 2 мм — всё равно при сварке оно проплавляется, а варить гораздо легче.

4. Не так важно как поварено, как обработано. Точки ли, сплошной шов — без разницы. Всё равно нужно шов зачищать до плавных переходов, на лицевых панелях — спиливать в ноль. Потом грунт, после грунта — шовный герметик.

5. Насчёт грунтования перед сваркой. Наверное, это правильно. НО! Любой грунт ухудшает сварку, так как ухудшает контакт и привносит лишнее в сварочную ванну. В заводских условиях подобраны толщина грунта, режимы сварки, время сварки минимальное да и вообще железо новое — это оправдано. В ремонтных условиях в плоскостях сварки он только мешает. Предпочитаю после сварки произвести более обильную обработку во внутренних полостях.

6. Насчёт цинка. Варить оцинковку — крайне вредно. Испарения цинка существенно бьют по здоровью. Известен мне случай, когда сварной за неделю работы в оцинкованной бочке потом долго отлёживался в больничке. Он выжил, но вроде как получил необратимые повреждения костной ткани. Так что, если при сварке почувствовали сладкий привкус — срочно прекращайте и быстро на свежий воздух.

7. Варить сплошняком — в автоделе всегда сложно и почти всегда плохо. Металл в той или иной степени "ведёт", как бы не старался. К сожалению, на лицевых поверхностях иного выхода нету.

8. При сварке в металле происходит выгорание легирующих элементов, окисление, насыщение азотом, я уже успел позабыть что там к чему, но хорошего мало. Именно по этому околошовная зона сразу ржавеет — так что пускать это дело на самотёк — не стоит.

Написано про шов точками без прогрева, а на фото в качестве примера сплошной шов без отрыва…

Сварка кузовного металла (часть 2)

В предыдущей статье, в который мы описывали выбор сварочного оборудования и его настройку для проведения кузовных работ, мы обещали, что после рассмотрим способы основных методов сварки кузовщины и расскажем о самых популярных вариантах присоединения металла сваркой в этом процессе. И об этом пойдет речь в нашей сегодняшней статье.

Виды сварных швов

Для начала определимся с некоторыми видами сварочных швов, которые образуются при сварке в независимости от способа соединений металла.

Итак, сплошной сварочный шов - здесь, сразу будет ясно из названия, что этот шов будет выполняться без промежутков по длине. Поэтому в кузове автомобиля не используются сплошные сварные швы. Это можно объяснить тем, что автомобильный кузов должен соответствовать некоторой «эластичности», для того, что бы уменьшать вероятность образования усталостных впадин и трещин во время его эксплуатации. Все из-за того что сплошной сварочный шов имеет достаточно высокую жесткость из-за этого не обеспечивают должной эластичности. Так же для этого типа шва характерно свойство к короблению, что будет негативно сказываться на прочность кузова. Если, кратко, то в основном этим типом шва варят, металлоконструкции «стоячие», которые не подвергаются внешним колебательным действиям, а так же в бытовых нуждах, к примеру, заварки баков, стальных решеток и т.п.

Теперь перейдем к сплошному прерывистому шву – здесь в основе заложена поочередность (чередование) сплошных проваренных участков сварки с другими или такими же, перерывами. Проще говоря, подбирать размеры участков сплошных швов и расстояние (интервал) между ними Вы можете выбирать произвольно, ориентируясь на вашу задачу.

Отметим, что прерывистыми швами чаще всего присоединяют силовые основные элементы кузова, которые произведены из толстого металла.

Сплошной точечный шов, в большинстве случаев состоит из отдельных точек, которые располагаются вплотную с необходимым по требованию перекрытием. Подобный тип сварочных швов применяют обычно при сварке деталей встык, в независимости от толщины металла. Из названия видно, что этот тип шва - будет определяться интервалом точек сварки поочередно. Интервалы между точками в зависимости от поставленных целей, могут быть всего несколько миллиметров или сантиметров.

Все типы сварных швов, можно делать на различных конструкциях и металлических деталях, ориентируя работы в пространстве, они будут характеризоваться, как:

А так, же их прочие всевозможные комбинации.

Исходя из здравого смысла, можно догадаться, что проще всегда варить горизонтальный шов в положении «на полу». К удобству и простоте, можно добавить еще то, что этот шов будет самым высоким по качеству. Т.к. при сварке вертикальных швов расплавленный металл неустойчив и вытекает из сварочный ванны, для таких работ, нужно больше опыта и мастерства.

После того, как мы определились с типами сварочных швов перейдем к методам сварки, которые используются при проведении кузовных-ремонтных работ.

Сварка внахлест

Этот тип сварки один из самых распространенных и простых способов соединения металла. При сварке внахлест один пласт (кусок) металла накладывается на другой. Использовать подобный тип сварки лучше всего при замене или ремонте силовых элементов кузова- усилителей, порогов, лонжеронов.

Электрозаклепка или сварка через отверстие

Этот метод один из разновидностей соединения внахлест. Он весьма напоминает всем известную точечную сварку, которую применяют (чаще всего) в заводских условиях или на СТО при сборке кузова. Этим способом легче всего соединять – крылья, новые пороги и различного типа силовые элементы.

Сварка встык

Более надежный и не менее распространенный способ соединения металла, чем внахлест. Этот способ применим, тогда, когда вам нужно поменять деталь не целиком, а частично, к примеру, установить ремонтную вставку на крыло или вварить заплатку. При сварке встык снимать фаски (поверхность при скосе кромки торца) с края тонколистового металла нет необходимости. Фаски лишь снимают, тогда когда толщина металла превышает 2мм, и то не во всех случаях.

Важно помнить, что при сварке встык требуется точная подгонка (взаимная) деталей перед процессом сварки. Необходимо, что бы между концами свариваемых деталей практически отсутствовали зазоры или были хотя бы на минимальном расстоянии. В противном случае, вы можете получить вероятность образования отверстия, а не сварного соединения.

Сварку встык зачастую применяют при ремонте наружных кузовных деталей (поверхностей), а они как правильно из тонкого металла. Это может быть замена крыльев или попросту необходимо наивысшее качество проводимых ремонтных работ. Но сварка встык всегда требует огромного количества подгоночных работ (деталей) и требует высокую квалификацию от сварщика. Т.к. поврежденную деталь чаще всего меняют не целиком, а частями (вырезается не вся деталь, а только её поврежденный участок). А уже после на его место мастер вставляет фрагмент, который он подготовил из новой детали для кузова. После сварку ведут сплошным точечным швом при этом встык. И если все проделать максимально четко, кропотливо, а главное правильно, то после того, как вы зачистите и отрихтуете шлак на сварочном шве, дальнейшая шпатлевка, окажется необязательной.

Что же касается толстого металла (от 2мм), то процесс сварки встык проходит намного проще, этот металл не требует тщательной подгонки из-за своей толщины и с ним тяжелее получить прожог.

Теперь Вы знаете, какие типы сварки при проведении кузовных работ чаще всего следует применять. В следующей статье мы рассмотрим еще один не маловажный аспект при проведении ремонтных работ, а именно коснемся подготовки металла к сварке, а так же дадим конкретные советы по сварке металла и опишем проблемы, которые чаще всего возникают у новичков, соответственно попробуем в них разобраться.

Особенности сварочного соединения внахлест

Швы и соединения

Большинство металлоконструкций создается путем сварки. Такой способ помогает повысить надежность и прочность объекта. Одним из типов сварочных швов является нахлесточное соединение. Оно характеризуется минимальной чувствительностью к ошибкам при работе. Шов могут выполнить начинающие сварщики.

Что такое сварка внахлест

При формировании такого соединения листовые детали размещают параллельно. Край одной заготовки частично перекрывает кромку другой. Способ применяют для сварки листов высотой 4-8 мм. Размер нахлеста должен слегка превышать суммарную толщину деталей. Поверхности при выполнении нахлесточного шва не требуют сложной подготовки. Достаточно зачистки кромок. Листы проваривают с 2 сторон, что исключает вероятность проникновения воды в зазор.

При сварке внахлест заготовки прочно стягивают. Соединение делают косым, боковым, лобовым или комбинированным способами. Реже применяют заклепочные или прорезные швы.

Во втором случае прожигают отверстия в детали, расположенной сверху. После этого формируют кольцевой шов. При заклепочном соединении электрод ведут по периметру прорези в пластине.

Когда применяется соединение внахлест

Используют при работе с массивными деталями, перемещать которые с нужной точностью невозможно. Соединение внахлест нельзя применять при сварке заготовок, подвергающихся влиянию переменных нагрузок. Лобовые швы уместны при работе с листовыми конструкциями: обшивкой, емкостями, сосудами. Фланговые соединения предназначены для изготовления профильных объектов: стропил, колонн, мачт, подкрановых ферм. Швы с пазами и отверстиями используются для прикрепления настила к балкам.

Технологические требования

При формировании нахлесточного сварного соединения соблюдают следующие нормы:

Разновидности соединений

Существуют 4 основных вида швов: одно- или двусторонние, со скосом кромок или без такового.

Одностороннее

В этом случае проваривают только 1 сторону шва. Соединение применяется при создании конструкций, эксплуатирующихся в нормальных условиях с минимальными нагрузками.

Двустороннее

Соединение проваривают с обеих сторон. Этот тип швов считается более распространенным. Он отличается повышенной прочностью и надежностью, может применяться при работе с конструкциями, испытывающими увеличенные нагрузки.

Со скошенными кромками

В этом случае часть краев срезают под нужным углом, величина которого подбирается с учетом толщины детали. Это способствует лучшему провару соединения.

Без скоса кромок

Метод используется при работе с тонкими металлическими листами. Необходимо достаточно глубокое залегание соединения.

Плюсы и минусы

К положительным качествам нахлесточного сварного соединения относятся:

Недостатками рассматриваемого способа сварки считаются:

Особенности нахлесточного соединения

При сварке этим способом учитывают, что:

Параметры сварочного аппарата

Правильная настройка агрегата повышает качество шва. Рекомендованные параметры работы аппарата можно изучить с помощью таблицы.

| Толщина заготовки, мм | Сила сварочного тока, А | Диаметр электрода, мм |

| 1 | 25-40 | 1,5 |

| 2 | 60-70 | 2 |

| 3 | 90-140 | 4 |

| 4 | 120-160 | 4 |

| 5 | 150-180 | 4 |

| 6 | 160-220 | 4 |

| 7 | 220-300 | 5 |

| 8 | 280-340 | 5 |

| более 10 | от 400 | 5 |

Выбор электродов

При отсутствии разделанных краев размер стержня выбирают по указанной выше таблице. При срезании кромок корневой сварной шов формируют с помощью электрода диаметром 2-4 мм. Использование более толстых стержней нежелательно. Это способствует возникновению дефектов: непроваров, шлаковых включений.

Верхние слои соединения накладывают стержнем диаметром 4 мм. Если толщина заготовок превышает 1,2 см, возможно применение электрода диаметром 5 мм.

Для снижения температуры нагрева основного метала и риска появления трещин используют стержень диаметром 2 мм. Это способствует образованию тонкого валика.

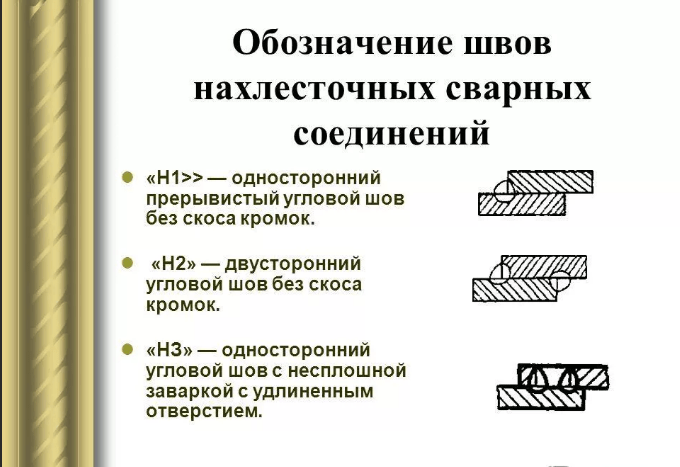

Обозначение соединения на чертеже

Для любых способов сопоставления деталей предусматриваются собственные отметки, с помощью которых сварщик понимает, какое соединение нужно делать. Нахлесточный сварной шов обозначают буквой Н. Ее ставят возле схематичного рисунка с параметрами. Нередко встречаются обозначения Н1, Н2. Цифра отражает номер соединения в классификации, использовавшейся при составлении чертежа.

Сваривание армирующего слоя внахлест

Для армирования металлопластиковых труб используют алюминиевую ленту. Ей можно придавать любые формы. Она устойчива к разрывам при любых технологиях сварки. Для улучшения свойств металл отжигают при температуре +360 °С, поэтому предъявляются особые требования к сварке ленты.

Если формируют нахлесточный шов, обрабатываемая зона нагревается до +330 °С, что меньше температуры плавления металла. Такая технология не ухудшает свойства алюминия.

При использовании стыкового соединения наблюдается перегрев сварочной ванны, из-за чего армирующий слой может потерять защитные качества.

Сварка в разных положениях

В зависимости от размещения деталей в пространстве выбирают контактную или дуговую технологию.

Электродуговой метод

Применяют в процессе сборки стальных конструкций. Сварка не вызывает затруднений при возможности перемещения заготовок. Сложности возникают, когда лист приваривается к металлическому потолку. В остальных случаях детали соединяют одинарным или двойным швом. Электродуговая технология исключает прожоги. При ее использовании к заготовкам не предъявляют строгих требований. Допустимы неточности в расчетах. Однако дуговой метод имеет и недостатки:

Контактный способ сварки

Метод используется в производственных условиях. Шов приобретает хорошие эстетические качества, следы от электродов отсутствуют. Стержень ведут по краю кромки. Предварительная подготовка деталей не требуется. Сварочные точки не должны располагаться слишком близко к краю. Это же касается расстояния между элементами. Несмотря на эти требования, контактная сварка широко распространена в приборо- и машиностроении, производстве бытовой техники.

Частые виды брака при нахлесточном шве

При сварке этим способом иногда появляются такие недостатки:

Большинство дефектов устраняют путем повторной сварки с установкой правильных параметров работы аппарата.

Стыковое сварное соединение: виды, методика, преимущества

Как уже понятно из названия, стыковое сварное соединение представляет собой примыкание двух деталей торцевыми поверхностями друг к другу с последующей обработкой при помощи сварки. Оно несложно в выполнении, при этом отличается повышенной надежностью, поэтому является одним из наиболее распространенных.

Как и у любого иного сварного соединения, у стыкового есть ряд особенностей и нюансов, которые нельзя игнорировать.

Отличие сварного стыкового соединения от нахлесточного

Применение стыкового соединения необходимо в случаях, когда утолщение металла в конкретном месте недопустимо или для данного изделия оно не подходит. Внешний вид при этом получается эстетичным, кромки в месте соединения не видны.

Метод используется в автомобильной, авиакосмической промышленности, подходит для сваривания металлических деталей, примыкающих друг другу кромками и расположенных в одной плоскости.

Стыковое сварное соединение применяется в трубопроводах, для соединения разнообразных фасонных профилей, обечаек емкостей, цистерн, баллонов, в листовых изделиях, швеллерах, уголках и т.п.

Нахлесточные сварные соединения, в отличие от стыковых, представляют собой сплавление деталей, лежащих в параллельной плоскости, но при этом край одной слегка заступает на другую. И потому такая сварка не подходит для соединения труб.

Сплавление внахлест делается в случаях, когда сварить шов встык невозможно. Конструкции с толщиной стали больше 10-12 мм и вибрирующие в процессе эксплуатации сваривать внахлест не рекомендуется.

Когда делается сварка встык, сборка должна быть очень точной. Для нахлесточных соединений требования не такие жесткие, и притом нет необходимости разделывать кромку.

Минус нахлесточных соединений в том, что на них расходуется основной металл, ведь детали перекрывают друг друга. Плюс между ними попадает влага, что приводит к образованию коррозии. К тому же, и обнаружение дефектов затруднено.

При стыковом соединении детали не ложатся внахлест и можно задействовать разные техники сварки. Для нахлесточных соединений подходит только угловой шов, но зато не требуется разделка кромки.

Вот в чем преимущества швов, получаемых в результате применения стыковых сварочных технологий:

Особенности стыковой сварки

Что по определению считается сварным стыковым соединением? Когда у обеих деталей, которые предстоит соединить, есть поверхности, расположенные в одной плоскости.

Пусть даже элементы отличаются по толщине, но хотя бы одна общая поверхность в месте стыка должна получиться ровной, без ступенчатого перехода по шву. Иначе соединение будет уже называться тавровым.

Прочие особенности зависят от характеристик самого шва и того, как именно подготавливаются торцевые кромки. К примеру, стыковое сварное соединение С21 – это когда применяется двусторонний сварочный шов, и обе кромки скошены.

Чтобы соединение получилось более крепким, применяют специальные прокладки, которые по всей длине шва привариваются к обеим сплавляемым деталям. Делать шов крепче позволяет замковое соединение, которое применяется, если соединяемые детали имеют разную толщину.

В специальном ГОСТе и иной нормативной документации прописаны правила выполнения стыковых сварных соединений. Они бывают разными.

В зависимости от кромок свариваемых элементов различают:

Выделяют и ещё два вида стыковых соединений (из-за того, что существуют разные варианты скосов), отличающиеся расположением шва. Это:

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Преимущества стыкового сварного соединения

Плюсы такого вида сварного соедиения:

Минусы у данного вида сварного соединения тоже есть:

2 способа сварки встык

Есть два способа выполнения стыкового сварного соединения, а именно, оплавление и сопротивление. У каждого метода свои особенности. При выполнении сварочных работ их обязательно следует знать и учитывать.

Стыковая сварка оплавлением

Технология весьма популярная, её задействуют в самых разных промышленных сферах. Выполняется так: на обмотки трансформатора подается определенное рабочее напряжение, но как только свариваемые детали соприкасаются, подача останавливается.

То есть прекращение подачи напряжения происходит в момент его наивысшего значения. Объем тепловой энергии при этом достигается как раз такой, какой нужен для оплавления металлических деталей.

Сами стыки по всей своей поверхности не идеально ровные, за счет этого контакт между сплавляемыми изделиями получается хороший.

Для лучшего результата следует сильнее сдавить свариваемые торцы, чтобы они выровнялись. Тогда по всей площади стыка соприкосновение улучшится. В результате металл быстрее разогреется и расплавится, по сути, на секунды даже закипит.

Какие нюансы следует знать про сварку оплавлением? В местах стыков в процессе работы могут образовываться неровности, а в них собираются пары расплавившихся металлов.

Но сварочному процессу это не приносит никакого вреда, скорее даже наоборот, пары выполняют защитную функцию. Они не пропускают к месту сварки кислород (а он как раз оказывает негативное воздействие).

Важно: в процессе выполнения контактной стыковой сварки необходимо прикладывать усилие, давление. Не постоянное, а в момент, когда стыки соединяемых деталей начали расплавляться.

Под нажимом изделия плотно соединяются, а за пределы шва вытекает лишний жидкий металл. И тогда детали сплавляются друг с другом.

Шов при этом выходит крепкий и надежный. Никаких скрытых или явных дефектов при осмотре не выявляется. А всё благодаря тому, что вместе с лишним вытекающим жидким металлом выходят и продукты разложения, оксидная пленка.

Металлические поверхности, а также и торцы соединяемых деталей не нужно как-то специально подготавливать или обрабатывать для сварки оплавлением. Если изделия отличаются в сечении, то на краях делаются скосы с противоположным уклоном, чтобы площадь примыкания стала больше и заготовки точнее прилегали друг к другу.

Стыковая сварка сопротивлением

Суть стыкового сварного соединения сопротивлением совершенно иная. Технология подразумевает прижимание соединяемых элементов губками к поверхности электродов. За счет этого достигается наилучший контакт между сплавляемыми изделиями. Губки надежно их фиксируют, не позволяют скользить.

Далее детали нужно крепко прижать одну к другой, а затем пустить подачу тока. Он начинает нагревать металлические части. Их необходимо разогреть до мягкости, и тогда под нажимом они сплавятся в одно целое. Лишний расплавленный металл вытекает, образующаяся оксидная пленка тоже сходит.

Важный момент: при сварке сопротивлением давление должно быть постоянным, оно удерживается до полного остывания металлической конструкции. Тогда соединение получается надежным и крепким. При соблюдении всех правил в результате получится аккуратный, износостойкий шов без каких-либо дефектов.

Вне зависимости от того, где выполняется стыковая сварка сопротивлением (для соединения деталей машин, труб, арматуры, швеллера), сплавляемые поверхности всегда сначала нужно подготовить, а именно – произвести тщательную зачистку.

Вообще, данный метод используется редко, потому что изделия, сваренные способом сопротивления, потом хуже противостоят окислению. И еще этот способ лучше применять лишь для деталей с малой поверхностью сечения.

Технология стыковой сварки и техника безопасности

Прежде чем начинать сварные работы, необходимо в обязательном порядке выполнить технологическую подготовку. Что включает в себя данный процесс? Это разметка, нарезка деталей, очистка их от возможных загрязнений, элементов ржавчины. Если поверхности мокрые, их следует просушить.

Предназначенные для сварки детали нужно расположить на ровной плоскости, с зазором между ними в 2-3 мм. Розжиг электрода осуществляется ударом, либо его можно чиркнуть как обычную спичку. Затем делается две прихватки, чтобы готовый шов не деформировался.

Двигать электрод можно по-разному: на себя, от себя, слева направо, справа налево. Как именно – нужно выбирать по тому, какое пространственное положение рекомендовано для данного электрода и какую толщину имеют свариваемые детали.

Это обязательно следует учитывать, чтобы соединение получилось качественным. Угол наклона электрода в процессе работы – 45°.

Когда шов готов, шлак следует убрать, поверхность – зачистить. Чтобы не получалось прожогов, лучше варить с прокладками. Тогда можно действовать увереннее, добавлять больший ток и не делать проходку с обратной стороны шва.

Выполнение стыкового сварного соединения в нижнем положении

Сначала необходимо выполнить зачистку деталей. Если металл тонкий, то разделывать кромки не нужно. Детали располагаются на расстоянии 1-3 мм друг от друга. Затем делаются прихватки (когда готовы, их нужно зачистить). Далее сварной шов прокладывается на обратной от прихваток стороне.

Максимально допустимая толщина валика – 9 мм, высота – 1,5 мм. При выполнении данного стыкового сварного соединения шов ведется слева направо, кольцевыми колебательными движениями против часовой стрелки. Таким же способом нужно пройтись и по обратной стороне, причем там можно подать больший ток. Когда сварка завершена, поверхности нужно зачистить.

Получается, что при работе вы делаете электродом 2-3 движения.

Электрод двигается вниз, постепенно плавится и дает стабильную сварочную дугу. Далее он аккуратно, с одинаковой скоростью перемещается. При этом наклон от вертикали должен составлять примерно 15-30 градусов. В другой плоскости электрод должен быть в перпендикулярной позиции по отношению к свариваемой поверхности.

Если нужен более широкий сварной шов, это достигается за счет дополнительных колебательных движений.

Выполнение стыкового сварного соединения в вертикальном положении

Рабочий ток подается на 10-15 % ниже, чем это было для сварки в нижнем положении, потому что тут требуется тепловая дуга меньшей мощности. Шов обычно ведется снизу вверх, дугу при этом нужно отрывать, чтобы из сварочной ванны не лился расплавленный металл.

В одной плоскости электрод ставится перпендикулярно к соединяемым поверхностям, а в другой – с наклоном немного ниже горизонтали.

Можно работать без обрыва дуги и вести сварку сверху вниз или снизу вверх. Для этого необходимы электроды конкретной марки и с определенным материалом покрытия.

Если выполняется стыковое сварное соединение, к примеру, швеллера в вертикальном положении с разделкой кромок, то понадобится сделать несколько проходов, и каждый обязательно нужно очищать от шлака.

У начинающих специалистов, еще не наработавших достаточно опыта, бывает такая проблема: электрод залипает на металле в момент розжига дуги. Особенно часто это случается, когда сварочный ток невысок. Тут можно посоветовать положить рядом металлическую пластину и разжечь электрод на ней, а потом перенести дугу на стык и начать делать шов.

Если касаться разогретым электродом о металл плавно, то дуга не залипнет и разожжется легко. Притом в начале соединения не получится непроварки.

По завершении сварки нужно обязательно проконтролировать качество полученного результата. Для этого следует очистить шов от шлака, копоти, металлических брызг и внимательно его осмотреть, проверить, нет ли дефектов.

Процесс сварки может оказаться небезопасным для здоровья. Работа сопровождается вредным для глаз излучением, выделением токсичных газов, плюс приходится иметь дело с расплавленным металлом.

На современных предприятиях для мастеров, занимающихся сварными работами, предусмотрено следующее обмундирование:

Всё это должно быть чистым, не испачканным в масле. Начинающим сварщикам лучше нарабатывать опыт на простых конструкциях, потому что на сложных вряд ли сразу получится добиться хорошего качества швов (а оно имеет большое значение).

Чтобы все получалось правильно, важно как можно точнее придерживаться установленного технологического процесса.

Читайте также: