Сварка воздуховодов из оцинкованной стали

В вентиляционных работах применяют различные сварные соединения и швы. Сварным соединением называется элемент сварной конструкции, состоящий из двух или нескольких деталей конструкции и сварного шва, соединяющего эти детали. Соединения на сварке, применяемые при изготовлении воздуховодов, фасонных частей и других деталей вентиляционных систем, бывают стыковые, стыковые с отбортовкой, нахлесточные, угловые.

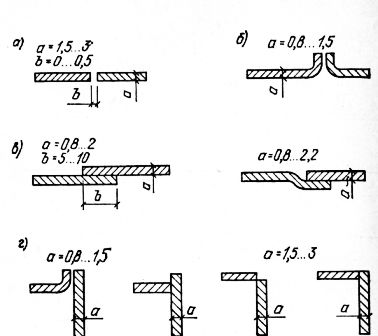

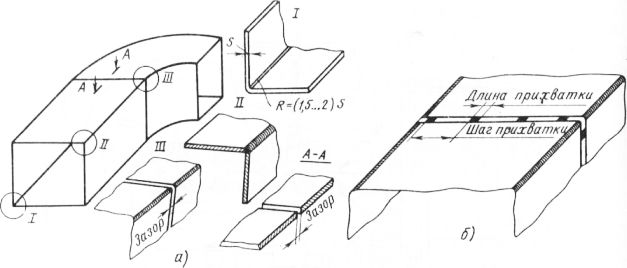

Стыковые соединения осуществляют для сварки воздуховодов и их деталей из листовой стали толщиной 1,5—3 мм. Для выполнения такого соединения необходима подготовка кромок листов и точная подгонка зазоров величиной до 0,5 мм.. Стыковые соединения с отбортовкой применяют при изготовлении вентиляционных коробов. Для выполнения такого соединения у листов металла делают вначале отбортовку, а затем листы сваривают по гребешку. Величина перекрытия должна быть не менее удвоенной суммы толщин кромок свариваемых изделий. Свариваемые поверхности не обрабатывают (не считая зачистку кромок). Листы при таком соединении обычно заваривают с обеих сторон, чтобы не допустить проникания влаги в зазор между ними. При изготовлении круглых и прямоугольных воздуховодов нет возможности проварить шов изнутри, поэтому ограничиваются сваркой только наружных кромок. Нахлесточные швы с отбортовкой применяют также при изготовлении отводов круглого сечения. Угловые соединения осуществляются при расположении свариваемых элементов под прямым или произвольным углом, и сварка выполняется с одной или обеих сторон.

Рис. 1. Сварные соединения

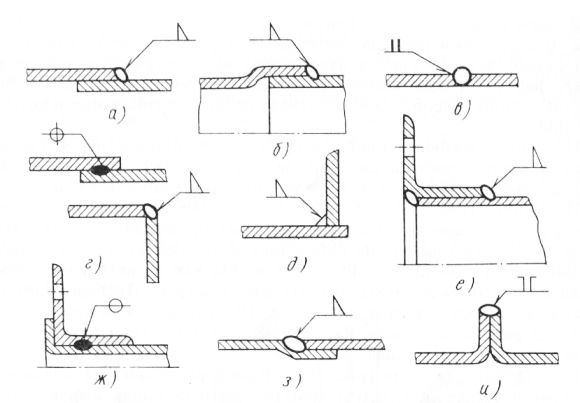

Сварные соединения всех типов делают сварным швом, который представляет собой затвердевший наплавленный металл, образовавшийся в процессе сварки. Сварные швы подразделяются по следующим признакам: по положению в пространстве — на нижние, горизонтальные, вертикальные и потолочные; по положению относительно действующего усилия — на фланговые, торцовые или лобовые и косые; по протяженности — на непрерывные или сплошные и прерывистые; по внешней форме — на нормальные, выпуклые и вогнутые.

Основным видом сварного шва принят нормальный шов. Прерывистые швы применяют в тех случаях, если шов неответственный (сварка ограждений, настилов и т.п.). Такие швы делают в целях экономии материалов и электроэнергии. Длину провариваемых участков прерывистого шва принимают равной 50—150 мм, а промежутки между ними делают примерно вдвое больше Расстояние от начала предыдущего шва до начала последующего называют шагом шва.

Рис. 2. Классификация сварных швов

1 — нижний; 2 —горизонтальный; 3 — вертикальный; 4 — потолочный- 5 — фланговый; 6 — торцовый или лобовой; 7 – косой; «-непрерывный- 9 — прерывистый; 10 — нормальный; 11 — выпуклый; 12 — вогнутый

При выполнении сварного шва вначале определяют режим сварки, обеспечивающий хорошее качество сварного соединения. Режимом сварки называют совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и величина сварочного тока, длина дуги и др. Диаметр электрода принимают в зависимости от толщины свариваемого металла, вида сварного соединения и размера шва.

При сварке воздуховодов из малоуглеродистой стали применяется главным образом сварка на постоянном токе. Перед сваркой кромки металла необходимо очистить от масла, грязи, ржавчины, воды.

При ручной дуговой сварке большое значение имеют вид и пространственное положение шва. Наиболее удобным для выполнения являются нижние швы, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому желательно во всех возможных случаях выполнять сварку с нижним расположением шва.

Вертикальные швы менее удобно сваривать, так как под действием силы тяжести капли расплавленного металла стекают вниз. Потолочные швы наиболее трудно выполнимы и требуют высокой квалификации сварщика. При этом виде сварки применяют электроды диаметром не более 5 мм с тугоплавким покрытием при уменьшенной силе сварочного тока.

При сварке тонколистовой стали следует особо следить за тем, чтобы не было сквозных прожогов и про-плавления металла. Сталь толщиной 0,5—1 мм следует сваривать внахлестку с проплавлением через верхний лист.

При сварке тонколистового металла возможна деформация, которая значительно ухудшает вид воздуховода или другой детали. Поэтому следует принять необ-ходнмые меры для уменьшения деформации, а именно: надежно закреплять свариваемые листы; не допускать, чтобы кромки листа были в разных плоскостях; варить, не создавая дополнительных напряжений в металле.

Свариваемые листы металла рекомендуется перед сваркой прихватить короткими швами, начиная от середины листа к его концам. При толщине листа до 1 мм длина прихватки составляет 3—5 мм, расстояние между прихватками — 40—50 мм.

При автоматической и полуавтоматической сварке подготовка кромок и сборка изделий под сварку производится более тщательно, чем при ручной сварке. Свариваемые кромки должны быть очищены от ржавчины, грязи, масла, влаги и шлаков. Очистке подвергается поверхность кромок шириной 50—60 мм по обе стороны от шва. Перед автоматической сваркой детали закрепляют на стендах или других устройствах с использованием различных приспособлений или прихватывают ручной сваркой швами длиной 50—70 мм, которые располагают на расстоянии не более 400 мм друг от друга, а крайние швы — на расстоянии не менее 200 мм от края шва. Швы необходимо тщательно очистить от шлака и брызг металла.

Сварку в среде двуокиси углерода можно производить почти во всех пространственных положениях, что является важным преимуществом этого вида сварки. Успешно сваривают в среде двуокиси углерода листовой металл из низколегированных сталей; листы толщиной 0,6—1 мм сваривают с отбортовкой кромок или без от-бортовки, но с зазором между кромками не более 0,3— 0,5 мм. Перед сваркой кромки изделия тщательно очищаются от грязи, окалины и т. п. Применяется электродная проволока марок Св-08ГС и Св-08Г2С диаметром от 0,5 до 2 мм. Скорость подачи электродной проволоки зависит от сварочного тока и напряжения.

Режим сварки выбирают в зависимости от толщины свариваемых кромок.

Процесс точечной сварки состоит из следующих операций: сжатия свариваемых изделий, включения и выключения сварочного тока, снятия усилия сжатия. Подготовка металлических поверхностей к точечной варке заключается в их тщательной с обеих сторон истке от грязи, масла и окалины. Очистку выполняют абразивными материалами, пескоструйным аппаратом или химической очисткой — травлением. Хорошая очистка и плотное прилегание поверхностей — гарантия высокого качества сварки. При точечной сварке (как и при шовной) большое значение имеют очистка свариваемых поверхностей, равномерная толщина листов и однородность химического состава металла.

Сварку воздуховодов из нержавеющей стали производят на постоянном токе. Перед сваркой детали должны быть очищены от грязи, масла и т. п. Прихватки при сборке необходимо выполнять только специальными (из нержавеющей стали) электродами или полуавтоматической сваркой в среде двуокиси углерода.

Перед сваркой воздуховодов из алюминия и его сплавов поверхность свариваемых изделий необходимо очистить от тугоплавкой пленки. Это выполняют механическими способами — проволочными щетками из нержавеющей стали (диаметр проволоки 0,2—0,5 мм) или химическими способами. После механической очистки изделия пригодны к сварке в течение 2—3 ч. После зачистки кромки необходимо обезжирить. Для этого применяют бензин авиационный, ацетоновую или авиационную смывку, уайт-спирит и др. Сварку алюминиевых воздуховодов выполняют ручной сваркой с вольфрамовыми электродами на установках УДГ-300 и УДГ-500, а также аргонодуговой. Листы толщиной до 3 мм сваривают с отбортовкой, а толщиной 4—8 мм — без скоса кромок. Листы большей толщины сваривают со скосом кромок и углом раскрытия 60—70°.

Для сварки воздуховодов из титана используют аргонодуговую сварку неплавящимся электродом постоянным током прямой полярности (минус на электроде). В качестве электрода используют вольфрамовые прутки-

При ручной аргонодуговой сварке также применяют вольфрамовый электрод с заточенным на конус углом.

Для выполнения ручной дуговой сварки сварщик должен иметь следующие принадлежности и инструмент.

1. Электродержатель, который служит для зажима электрода и подвода к нему сварочного тока. Он должен прочно удерживать электрод, обеспечивать удобное и прочное закрепление сварочного кабеля, а также быстрое удаление огарков и закладку нового электрода.

2. Щитки, маски или шлемы, которые служат для защиты глаз и лица сварщика от воздействия излучения сварочной дуги и брызг металла. В них имеется смотровое отверстие, в которое вставлен сфетофильтр, задерживающий инфракрасные и ультрафиолетовые лучи. Снаружи светофильтр защищен от брызг металла прозрачным стеклом.

3. Металлические щетки для зачистки швов и очистки сварных швов от шлака, молоток, зубило, крепежный инструмент.

4. Индивидуальные защитные средства — брезентовый костюм, рукавицы, резиновый коврик и др.

Особенности современного монтажа систем вентиляции

Статья открывает серию публикаций, рассматривающих особенности современного монтажа систем вентиляции. В этом материале основное внимание уделено типам воздуховодов, видам и способам их соединения. В следующих статьях будут рассмотрены методы креплений, способы поточного монтажа, методика индивидуальных испытаний систем, пусконаладочные работы и сдача в эксплуатацию.

|

Современные проекты систем вентиляции и кондиционирования воздуха, направленные на решение задач воздухообмена и поддержания температуры, а также на контроль влажности, чистоты приточного воздуха, очистки и утилизации примесей вытяжного воздуха, интеллектуальные системы контроля и управления работы, требуют качественного и высокотехнологичного монтажа.

Сегодня в период перехода строительной отрасли от лицензирования к саморегулированию монтажники ждут появления технических регламентов, стандартов на монтажные работы. Эти документы должны учесть специфику современного монтажа, новых материалов и технологий, производства пусконаладочных работ, сдачи в эксплуатацию и работы по техническому обслуживанию систем инженерного обеспечения зданий и сооружений.

На сегодня мы имеем единственный документ, который оговаривает условия монтажа, – СНиП 3.05.01-85 «Внутренние санитарно-технические системы». Этот документ во многом устарел, не учитывает современные условия, материалы и оборудование.

Критерии выбора воздуховодов

Рассмотрим некоторые элементы монтажа систем вентиляции и кондиционирования. Основным из них является воздуховод. От качества изготовления и монтажа этого элемента зависит работоспособность запроектированной системы. Выбор материала воздуховодов остается за проектировщиками. Основными критериями при выборе является назначение системы, параметры перемещаемой среды. Наиболее часто применяются металлические воздуховоды (прямые и фасонные части) прямоугольного и круглого сечения, изготавливаемые по видам и размерному ряду, принятому в следующих документах:

- ВСН 353-86 «Проектирование и применение воздуховодов из унифицированных деталей»;

- ТУ-36-736-93 «Воздуховоды металлические»;

- ТУ-4873-193-04612941-99.

Для транспортирования воздуха с температурой до 80 °С и относительной влажностью до 60 % в качестве материалов при изготовлении воздуховодов используют:

- тонколистовую холоднокатаную оцинкованную сталь толщиной 0,5–1,0 мм;

- тонколистовую горячекатаную сталь толщиной 0,5–1,0 мм, ГОСТ 16523-97 «Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения».

Если параметры воздуха выше указанных пределов, используют также нержавеющую сталь и, кроме того, углеродистую сталь толщиной 1,5–2,0 мм.

Необходимо учитывать, что указанный ГОСТ дает большой выбор стали по пластичности, способу проката, нанесения цинкового покрытия и т. д. Эти особенности должны учитываться при выборе металла для изготовления воздуховодов.

При наличии в воздушной смеси химически активных газов, паров, пыли воздуховоды изготавливают из металлопласта, алюминия и его сплавов, углеродистой стали толщиной 1,5–2,0 мм с соответствующим защитным покрытием. Герметичность воздуховодов обеспечивается по классу «Н» ТУ 36-736-93 и «В» по EVROVENT 2/2 с пределом давления и разряжения 750 Па.

Все многообразие конфигураций вентиляционных сетей выполняется из очень ограниченного ассортимента деталей, в котором прямые участки воздуховодов в среднем составляют около 70 % общей поверхности, остальное приходится на отводы, переходы, тройники и крестовины, нестандартные детали (фасонину).

В снижении затрат на изготовление воздуховодов большую роль играют замерщики (составители монтажных схем и ведомостей заказов). От их умения и навыка зависит количество фасонины, а следовательно, безотходность производства и стоимость изготовления.

С учетом различных дизайнерских решений современных интерьеров возможно использование открытопроложенных воздуховодов любой формы (треугольник, восьмигранник и т. д.). Также из декоративных соображений применяются различные материалы: медь, пластики, материи. Применение тканных воздухораздающих воздуховодов позволяет решить вопросы равномерной раздачи воздуха и украсить дизайн.

В современных проектах воздуховоды редко остаются без тепло-, звукоизоляции или огнезащитного покрытия, а иногда требуют и того и другого. Интересен существующий в этой области европейский опыт, не получивший у нас пока широкого распространения. Но уже появляются компании, специализирующиеся на изготовлении так называемых панельных воздуховодов. Они изготавливаются из фиброгейна и могут использоваться как в качестве покрытия для защиты металлического воздуховода, так и для изготовления воздуховодов. Эти плиты собираются на специальной огнеупорной мастике и закрепляются саморезами. Такие воздуховоды выдерживают высокие температурные нагрузки и не оставляют возможности для распространения пожара, как по горизонтали, так и по вертикали. Кроме того, они выполняют функции теплоизоляции. Недостатком этих конструкций является цена, которая выше, чем у металлических воздуховодов, покрытых огнезащитным составом.

Виды соединений металлических воздуховодов

По виду соединения листового материала металлические воздуховоды делятся на фальцевые и сварные. Сборку стальных воздуховодов из тонколистовой стали до 1 мм (в некоторых случаях до 1,5 мм) выполняют на фальцах, а при большей толщине – на сварке. Воздуховоды из алюминия и его сплавов при толщине листа до 1 мм собирают на фальцах, а свыше 1 мм – на сварке.

От качества выполнения фальцевого соединения зависят герметичность и правильные геометрические размеры. Так, для прямошовных прямоугольных воздуховодов, типичной проблемой является «винт» – результат сдвига при прокатке фальца, что приводит к осевому отклонению воздуховодов при монтаже.

Виды фальцевых и сварных соединений, наиболее широко применяемых при изготовлении воздуховодов, показаны на рис. 1.

Виды фальцевых и сварных соединений металлических воздуховодов:

1 – на простом лежачем фальце; 2 – на фальце с двойной отсечкой; 3 – на угловом фальце; 4 – на поперечном фальце; 5 – на фальце с защелкой; 6 – соединительной планкой; 7 – на зигах; 8 – встык; 9 – встык с отбортовкой; 10 – внахлестку; 11 – угловые

Способы соединения

Круглые воздуховоды

На сегодняшний день для круглых воздуховодов применяются 3 вида соединения: фланец, бандаж (встречается редко) и ниппель/муфта (широко применяется).

Фланцы. Все, что касается этого вида соединения, прописано в ГОСТе. Обратим внимание на обязательные моменты. Для фальцевых воздуховодов фланец, изготовленный из полосы (для небольших диаметров) или из угловой стали (для больших диаметров), должен закрепляться на воздуховоде с помощью отбортовки. Это метод его крепления и обеспечения дальнейшей герметизации воздуховода. Обязательное условие – отбортовка не должна перекрывать отверстий фланцевого соединения.

Бандаж. Это соединение очень удобно, особенно для различных химических производств. Бандаж надевают на воздуховод с отбортованными торцами. Внутреннее заполнение бандажа может быть различным. Это могут быть любые герметизирующие мастики. На химическом производстве – химически стойкая мастика. Таким образом, бандаж обеспечивает герметичность металлического воздуховода очень дешевым способом. К сожалению, само производство бандажей значительно дороже, поэтому на бытовых объектах их применять дорого.

Ниппельное или муфтовое соединение. На сегодняшний день нет никакого документа, который регламентировал бы применение ниппелей. Условно говоря, ниппель – это участок воздуховода чуть меньшего диаметра, который вставляется внутрь воздуховода, соединяя его части. Муфта – то же самое, только снаружи воздуховода.

Выпускается большое количество ниппелей. Самый дешевый из них без резинового уплотнителя, более дорогой имеет в своем составе один или два резиновых уплотнителя. И поскольку регламентирующие документы отсутствуют, то выбор ниппеля остается за монтажником. Если применяется ниппель без резинки, то обязательным условием является покрытие самого стыка герметизирующей лентой. Это может быть либо самоклеющаяся алюминиевая лента, либо различные полимерные скотчи. Насколько это практично, экономично, а главное – долговечно? Производители утверждают, что срок службы алюминиевой ленты сопоставим со сроком службы воздуховода. В большинстве случаев с этим можно согласиться, но только если воздуховод находится в теплом сухом помещении. Однако, во-первых, это не всегда так, а во-вторых, сами воздуховоды не всегда перемещают теплую сухую среду. Поэтому надо понимать, что в случае перемещения влажной, повышенной температуры среды в первую очередь будет выгорать клей и лента просто отвалится. Аналогично обстоит дело с муфтой.

Раструб. Это очень распространенный способ соединения, при котором воздуховод заходит в воздуховод. Варианта два:

- Сам воздуховод выполнен конусом.

- На концах имеются расширение или сужение для соединения.

Для вентиляции такой воздуховод не обладает нужной герметичностью. Но есть весьма актуальная область применения раструбного соединения – это устройство вытяжек с естественной тягой для котлов и каминов.

Прямоугольные воздуховоды

Широко применяются два соединения: фланец и шина.

Фланец. Соединения такие же, как и для круглых воздуховодов. Однако, если на круглом не обязательно крепить фланец к воздуховоду, то на прямоугольном мы обязаны это сделать, потому что на плоскости возможно проседание стороны и неплотное прилегание к фланцу. Вариантов крепежа много. Если воздуховод оцинкованный, самый плохой вариант – точечная сварка. К сожалению, она часто применяется, поскольку это самый дешевый и простой способ. Чем плохо – в месте точечной сварки цинк сгорает. Добросовестный производитель красит место сварки, если этого не сделать, через 2–3 года в месте сварки будет коррозия, что ослабит крепление. В результате теряется плотность воздуховода. В воздуховодах, перемещающих агрессивные среды, фланец должен крепиться заклепкой, покрытой химически стойким материалом.

На прямоугольных воздуховодах мы еще сталкиваемся с фланцем на сварных воздуховодах. Допускается крепить его на отбортовке, но при этом она не должна перекрывать отверстия фланца. Самый распространенный вариант – это приваривание фланца к воздуховоду. В случае болтового соединения – прокладка из листового или шнурового асбеста; фланцы без отверстий (приваренные) обвариваются по гребню фланца.

Шина. Для систем общеобменной вентиляции, для прямоугольных оцинкованных воздуховодов чаще всего используется шина. Из профиля, изготовленного из оцинкованной стали, делается «фланец» на весь периметр воздуховода. Обязательным элементом являются угловые вставки, которые соединяют каждую из сторон. При стороне воздуховода более 200 мм обязательно устанавливается стягивающий замок, обеспечивающий плотность соединения по всей стороне шины.

На что следует обратить внимание? Необходимо герметизировать углы. Для этих целей используются герметики, выбор которых должен учитывать агрессивность перемещаемой среды. Шина должна крепиться к торцу воздуховода с помощью саморезов, заклепок, точечной сварки или пресса (холодная сварка). Прокладки должны быть изготовлены из следующих материалов: поролона, ленточной пористой или монолитной резины толщиной 4–5 мм или полимерного мастичного жгута (ПМЖ).

Плотные воздуховоды

Очень часто возникают вопросы по «нормальным» и «плотным» воздуховодам. СНиП 41-01-2003, п. 7.11.7, определяет, что воздуховоды систем

а) класса П (плотные) – для транзитных участков систем общеобменной вентиляции и воздушного отопления при статическом давлении у вентилятора более 600 Па, для транзитных участков систем местных отсосов, кондиционирования, воздуховодов любых систем с нормируемым пределом огнестойкости, дымоходов и дымовых труб, а также систем, обслуживающих помещения категорий А и Б независимо от давления у вентилятора;

б) класса Н (нормальные) – в остальных случаях.

Также СНиП 41-01-2003 приводит таблицы допустимых потерь (подсосов), формулы для вычисления потерь в зависимости от давления.

Чем же отличаются плотные воздуховоды от нормальных? Внешних отличий практически нет. Будет ли система плотной (а следовательно, и воздуховоды), зависит от качества изготовления (плотность фальцев, герметизация шины, качество сварного стыка) и качества монтажа (герметизация стыковых соединений).

Контролем являются результаты пусконаладочных работ, которые показывают объемы утечек и подсосов или на промежуточных этапах результаты аэродинамических испытаний отдельных участков воздуховодов (стояк, магистраль).

Сварка воздуховодов из оцинкованной стали

По ценам можно не смотреть, т.к. роквул дает 10 % скидки, а другие производители могут и 50 дать. А вот в зависимости от назначения я и выбираю тип изоляции. Если нужно одновременно и утеплить, то принимаю что то типа роквула, т.к. есть и другие производители такой же ваты, а если нужно экономить пространство и денюжку. то беру более тонкие клеевые составы. У нас в нижнем есть производитель, который продает состав с сертификатом на 1 час по 250 руб за 1 квадрат. Так что, кто ищет тот всегда найдет.

Кстати, Борис Борисович, Вы на днях собираетесь в Нижний Новгород? Если да то какая тема будет у семинара?

Добрый день! Подскажите, все таки можно ли использовать оцинкованный воздуховод класса П для систем дымоудаления. Нигде в нормах я этого конкретного не нашла, так что бы указывалось непосредственно черная листовая сталь.

Извините, если повторяюсь.

Да можно. Ограничения есть только при использовании некоторых огнезащитных составов из-за низкой адгезии к оцинкованной поверхности

В целом есть ряд недопониманий во всей кухне, связанной с воздуховодами с нормируемым пределом огнестойкости.

1. Какими нормативными документами оговаривается конструктив воздуховода? Или важен только результат испытаний? Известное пособие к ПОСОБИЕ 6.91 к СНиП 2.04.05-91 привязано к неактуальному документу, да и физически устарело. Хоть и нет отменяющий постановлений. Если в упомянутом пособии четко оговаривалось "листовая сталь,сварной шов, приварные фланцы", то сейчас обилие конструкций поражает.

Каким образом при сборке системы на шинном соединении осуществлять укорачивание воздуховода на объекте, не имея никакого конструктивного ориентира, в виде тех или иных нормативов?

2. Почему производитель воздуховодов испытывает всю систему, включая огнезащитное покрытие? А производитель огнезащитных покрытий испытывает свою продукцию на "стальном воздуховоде, толщиной не менее 0,8 мм", без конкретики (конструкция фланцев,типы соединения самого воздуховода). Иногда возникает такая ситуация, что при монтаже на объекте у подрядчика 2 сертификата и 2 регламента: один на воздуховоды с какой то систем огнезащиты, а 2-ой на огнезащиту с каким то воздуховодом.

3. Почему для систем противодымной вентиляции и еже с ней прокладки между сборными участками воздуховодов обязательно должны быть класса НГ, а для кабельных проходок допускается применение герметиков Г1 (акриловые герметики hilti и прочее)? Я понимаю, что для фланцевых соединений на болтах применение асбестового шнура не вызывало вопросов, но при сборке системы на шине, установка асбестовых шнуров становится невыполнимой задачей. На данный момент применение ВСЕХ герметиков для уплотнения стыков является нелегитимным. А толковых альтернатив нет.

В реальности есть объекты с оцинкованными воздуховодами на системах дымоудаления?

Опыт сдачи таких объектов есть ?

Конечно. Если воздуховод соответствует требованиям СП 7, имеет сертификат и покрыт огнезащитой,имеющей сертификат.

я так понимаю это ответ на мой пост?

Если да, то подскажите:

-какая толщина оцинкованного воздуховода в системе ДУ?

-в нормативных документах говорит о расчете толщины воздуховода. Были ли произведены эти расчеты? Экспертиза пропускает данное решение?

-какие негорючие прокладки использовались?

Толщина не менее 0,8 согласно СП7.

Вы упоминали про расчет толщины в нормативных документах; это касается воздуховодов общеобменной вентиляции.

СП 60.13330.2012 Приложение Л.3 Для воздуховодов, по которым предусматривается перемещение воздуха температурой более 80 °С или воздуха с механическими примесями, или абразивной пылью толщину стали следует обосновывать расчетом.

Зачастую вижу применение огнестойких герметиков, которые по определению не могут обладать сертификатом, подтверждающим класс НГ.

Если делать юридически правильно, закладывайте асбестовый шнур, базальтовый картон. Фактически любой материал с сертификатом НГ, который вы сможете установить в качестве уплотнителя и который обеспечит класс герметичности В.

6.13. Воздуховоды с нормируемыми пределами огнестойкости (в том числе теплозащитные и огнезащитные покрытия в составе их конструкций) должны быть из негорючих материалов. При этом толщину листовой стали для воздуховодов следует принимать расчетную, но не менее 0,8 мм.

Герметики, асбест не имеют сертификатов гигиенических. И их нельзя использовать. Мне так объясняли.

Так же хотелось разобраться в соединении оцинкованных воздуховодов в дымоудалении.

Как то искал запрет на применение асбестовых прокладок, но не нашел. Если у Вас есть ссылка на нормативный документ, я бы не против ознакомиться.

По поводу толщины-да Вы правы, подлежит расчету, хотя я не припоминаю,чтобы он делался. Обычно определялось конструкцией, предлагаемой заводом изготовителем, который и гарантировал прочность; как самостоятельную, так и под весом изоляции. Также пресловутый регламент rockwool оговаривал применение таких воздуховодов (не менее 0,8 мм) со своей изоляцией.

Так же хотелось разобраться в соединении оцинкованных воздуховодов в дымоудалении. - Это к чему? Кто хочет разобраться? Я или Вы? (хотя так как с нормативами бардак, я не против)

1.Асбест имеет ли гигиенический сертификат?

СП60

4.3 Отопительно-вентиляционное оборудование, воздуховоды, трубопроводы, теплоизоляционные конструкции и другие изделия и материалы, используемые в системах внутреннего теплоснабжения, отопления, вентиляции и кондиционирования, подлежащие обязательной сертификации, в том числе гигиенической или пожарной оценке, должны иметь подтверждение на их применение в строительстве.

2. Насчет расчета. Я сам проектировщик. Никто не знает как производить данный расчет. А как доказать эксперту я не знаю.

3. С соединением оцинкованных воздуховодов в дымоудалении хочу разобраться я. Вы более опытен в этом вопросе. Как обеспечить герметичность В?

1.Асбест имеет ли гигиенический сертификат?

СП60

4.3 Отопительно-вентиляционное оборудование, воздуховоды, трубопроводы, теплоизоляционные конструкции и другие изделия и материалы, используемые в системах внутреннего теплоснабжения, отопления, вентиляции и кондиционирования, подлежащие обязательной сертификации, в том числе гигиенической или пожарной оценке, должны иметь подтверждение на их применение в строительстве.

В СП нет ограничений по общеобменке и ДУ. Все оборудование должно быть сертифицировано!

Я полагаю токсичные или какие-нибудь вредные материалы нигде нельзя использовать! Воздуховоды прокладываются в помещении, где находятся люди. Я так трактую данный пункт.

Т.е. по-Вашему: в одном и том же помещении смонтированы рядом воздуховоды общеобменной и противодымной вентиляции и к ним разные гигиенические требования предъявляются? А находящимся в помещении людям пО фигу назначение воздуховодов.

Это вопрос в плоскости юристов. Область определения СП 60 регламентирует его распространение на системы вентиляции, не упоминая противодымную защиту. В СП 7 не сказано ни слова о сертификатах.

Но это больше лазейка для недобросовестных исполнителей. По сути СП 7 дополняет СП 60 в области противопожарных требований.

По поводу расчета толщины воздуховодов. Я не припомню подобной практики. Поэтому с методикой не подскажу (не исключаю и того, что и ее с момента выхода пособия 6.91 так и не появилось). Полагаю, что расчет необходим исключительно для обоснования конструктивной прочности воздуховода, так как производители огнезащитных материалов и покрытий сертифицируются на воздуховодах 0,8 мм. Что Вам мешает произвести расчет прочности с учетом веса изоляции, используя общепринятые схемы прочностных расчетов (МКЭ, например)? Если инспектор при экспертизе сильно упирается и требует его наличие.

Что касается уплотнения воздуховодов. Насчет сертификатов на огнестойкий герметик Hilti (z поднял документацию), Вы правы-его применение нелегитимно и со стороны отсутствия свидетельства о регистрации.

Из точно доступных материалов для уплотнения (с точки зрения пожарных и гигиенических сертификатов) - это материалы на основе базальта и еже с ним(базальтовый картон, маты базальтовые)-проводили испытания, попадаем в класс В. Последние испытания проводили, уплотняя фланцы мастикой на основе силикатов (той, что клеят огнезащиту). Производитель расширил область применения, указав допустимость уплотнения фланцев, хотя это и не обязательно. Тут главным требованием было обеспечение класса герметичности и НГ. Хотя технологичность процесса сомнительна.

Благодарю за ответы!

Буду изучать материалы на основе базальта.

И еще есть вопрос. Надеюсь не слишком надоел,но тема интересна и возможно проведу революцию в фирме, в которой работаю.

Как я понял воздуховоды из оцинкованной стали в дымоудалении соединяются на фланцах.

Интересна конструкция фланца. Возможно я далек от производства.

Это фланец из уголка? Если да, то как фланец крепиться к воздуховоду? Сварка, как я понимаю, прожжет оцинкованный воздуховод.

Или шина-уголок? То как обеспечить герметичность соединения?

СП60

4.3 Отопительно-вентиляционное оборудование, воздуховоды, трубопроводы, теплоизоляционные конструкции и другие изделия и материалы, используемые в системах внутреннего теплоснабжения, отопления, вентиляции и кондиционирования, подлежащие обязательной сертификации, в том числе гигиенической или пожарной оценке, должны иметь подтверждение на их применение в строительстве.

Т.е. по-Вашему: в одном и том же помещении смонтированы рядом воздуховоды общеобменной и противодымной вентиляции и к ним разные гигиенические требования предъявляются? А находящимся в помещении людям пО фигу назначение воздуховодов.

Гигиенические требования, в контексте уплотнителей соединений воздуховодов, по моему мнению, обусловлены в первую очередь требованиям к качеству перемещаемого воздуха (само собой нельзя применять материалы, которые "фонят токсическими выбросами"), так же как полежит гигиенической сертификации вентиляционное оборудование.

Воздуховоды подлежат как гигиенической оценке (свидетельство о государственной регистрации, согласно перечню приказа №299 от 28 мая 2010), так и в области пожарной безопасности (согласно перечню приказа №73 от 17 ноября 1998).

К разговору о конструкциях. Соединение на фланцах было актуально для сварных воздуховодов из черной стали. Сваривался как воздуховод, так и фланец из ГК уголка, либо из гнутого. То, что мы с Вами понимаем под оцинкованными воздуховодами соединяются на так называемой шине (еврошина), которая может присоединяться к телу воздуховода, как посредством точечной сварки, так и посредством пуклевки. Некоторые ТУ на производство предусматривают крепление на саморезах (в основном для возможности укорачивания по месту). Герметичность воздуховодов достигается нанесением силиконовых герметиков по углам шинного соединения (для общеобменки) и провариванием углом (для воздуховодов с нормируемым пределом)

Нажмите для просмотра прикрепленного файла

Ну а о герметичности соединений мы с Вами уже говорили. Толковых материалов для уплотнения я пока не видел. А если видел, то они не проходят по документам.

Немного отошли от вопроса! Извиняюсь за повторение.

Рассматриваем конкретный случай оцинковка в дымоудалении (класс герметичности В)

Как я понял из ваших слов. Воздуховоды класса герметичности В можно проектировать из оцинкованной стали толщиной 0,8мм соединением на еврошине.

Интересует герметичность соединения еврошины и самого воздуховода. Можно пояснение по фразе : "провариванием углом" .

Правильнее будет сказать из сертифицированных воздуховодов. Проваривание углов-это средство достижения герметичности самого воздуховода (обычно участка 1500 мм) без использования горючих герметизирующих материалов.

Нажмите для просмотра прикрепленного файла

Нажмите для просмотра прикрепленного файла

Правильнее будет сказать из сертифицированных воздуховодов. Проваривание углов-это средство достижения герметичности самого воздуховода (обычно участка 1500 мм) без использования горючих герметизирующих материалов.

Нажмите для просмотра прикрепленного файла

Нажмите для просмотра прикрепленного файла

Благодарю!

И если знаете заводы-производители производящие сертифицираванные воздуховоды поделитесь!

Еще раз Спасибо!

Форус, Лиссант, Галвент.

Это первое, что всплыло в памяти. Подробнее расскажет поисковый запрос в интернете. Сертификаты производителем предоставляются либо по запросу, либо выложены в общем доступе на сайте. Но тут есть "вилка". Обычно в сертификате указывается ссылка на технологический регламент по которому должен производится монтаж воздуховода, а также огнезащитного покрытия в его составе. Но регламент также есть и у производителя огнезащитного покрытия, который зачастую идет в разрез с ТР на воздуховоды. Но это снова к юристам, так как плоскость здравого смысла кончилась ранее.

Спасибо!

А вы не сталкивались с пересогласованием воздуховодов сварных толщиной 1,5 мм на оцинкованные 0,8 ??

Строй-справка.ру

Виды сварных соединений, применяемых при сварке металлических воздуховодов, показаны на рис. 1.

При изготовлении элементов систем промышленной вентиляции часто приходится сваривать тонколистовую сталь толщиной от 1 мм и более. Диаметр электродов и сила тока в цепи в зависимости от толщины металла приведены ниже.

Листы металла толщиной до 1,5 мм сваривают посредством на-хлесточного соединения проплавлением сверху.

Тонколистовой металл можно сваривать без присадочного материала наплавляющимся угольным или графитированным электродом диаметром 6… 10 мм. Предварительно на свариваемых листах отбортовывают кромки, которые расплавляются и образуют шов. При сварке тонколистового металла применяют легкие электрододержатели и тонкие гибкие провода сечением 16…25 мм2.

До начала сварки детали тщательно подготовляют. Необходимо, чтобы свариваемые элементы были вырезаны точно по раскрою, края были ровными, гнутые элементы имели правильные изгибы в соответствии с чертежами и шаблонами, кромки и другие места сварки тщательно очищены от окалины, грязи и ржавчины шлифовальной машинкой или шлифовальной шкуркой на ширину не менее 10 мм.

Соединяя детали под сварку, следят за тем, чтобы между ними был минимальный зазор. Свариваемые элементы не должны подтягиваться один к другому, упираться, так как это создает дополнительные напряжения в металле.

Рис. 1. Виды сварных соединений, применяемых при сварке металлических воздуховодов:

а — продольный шов для воздуховодов круглого и прямоугольного сечений, картин, б — кольцевой шов для отводов круглого сечения, в — сварка круглых фланцев и фасонных частей воздуховодов прямоугольного сечения, д — сварка прямоугольных фланцев и фасонных частей, е — приварка фланцев прямоугольного и круглого сечений, ж — прихватка фланцев прямоугольного сечения, з — сварка спирально-сварных воздуховодов, и — сварка вентиляционных коробов

Свариваемые листы предварительно прихватывают короткими швами, ширина и толщина которых должна быть не более % ширины и толщины основного шва. Прихватки длиной 3…5 мм накладывают начиная от середины шва к его концам. Расстояния между прихватками принимают в зависимости от толщины свариваемых листов: при толщине листов до 1 мм —40…50 мм, при толщине листов 1…1,5 мм —50…70 мм, при толщине 2…2,5 мм —80…100 мм. Последние прихватки располагают не ближе 10 мм от края шва.

При дуговой сварке тонколистового металла часто отдельные элементы или даже целые участки воздуховодов подвергаются деформации, что портит их внешний вид. Кроме того, деформированные детали системы создают дополнительные вибрации стенок воздуховода при движении воздуха и значительно снижают механическую прочность изделия. Поэтому необходимо предусмотреть все меры, которые уменьшили бы возможные деформации. Это достигают надежным закреплением свариваемых деталей различными приспособлениями и устройствами.

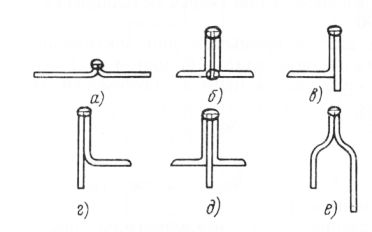

Рис. 2. Виды отбортовки кромок при сварке угольными электродами:

а — два листа встык, б — уголок и лист с отгибом, в — уголок и прямой лист, г — лист и лист с отгибом, д — лист с двумя уголками, е — два листа с отступом

Очень важно, чтобы в процессе стыковой сварки обрабатываемые кромки находились в одной плоскости: одна кромка не должна выступать над другой.

Участки воздуховодов с фасонными частями сваривают из отдельных заготовленных звеньев после сварки каждого звена.

На монтажных заводах применяют электросварочную аппаратуру для шовной и точечной сварки (ВМС-121М, А-547Р, А-547У), предназначенную для автоматической сварки в защитном газе. Принцип такой сварки заключается в том, что специально подаваемый в зону сварки газ защищает расплавленный основной и присадочный металл от воздействия воздуха.

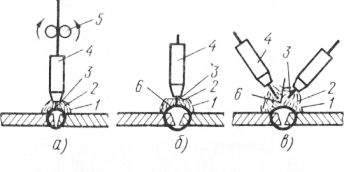

При изготовлении деталей вентиляционных систем используют три основных способа сварки в защитных газах: дугой прямого действия с применением плавящегося электрода, дугой прямого действия с неплавящимся электродом , дугой косвенного действия (независимой дугой) с двумя неплавящимися электродами.

Установка ВМС-121М предназначена для автоматической сварки стальных листов, картин и воздуховодов круглого и прямоугольного сечений с помощью нахлесточного и стыкового соединений. Сварку можно выполнять под флюсом и в углекислом газе. На установке ВМС-121М можно сваривать металл толщиной от 1 до 3 мм; максимальная длина сварного шва 2000 мм; минимальный диаметр свариваемого воздуховода 200 мм, максимальный — 1600 мм.

Сварочный трактор ТС-17М используют для сварки под флюсом в нижнем положении стыковых соединений с разделкой и без разделки кромок, нахлесточных и угловых швов вертикальным и наклонным электродами. Трактор ТС-17М снабжен комплектом сменных сборочных единиц и деталей, с помощью которого автомат можно настроить на выполнение определенного типа шва и выбранного способа сварки.

Полуавтоматическая установка А-547У служит для сварки в углекислом газе.

Для производства контактной сварки на электросварочных станках необходимо предварительно тщательно подготовить и обработать свариваемый участок. Свариваемая кромка должна быть хорошо очищена от окалины и прочих загрязнений.

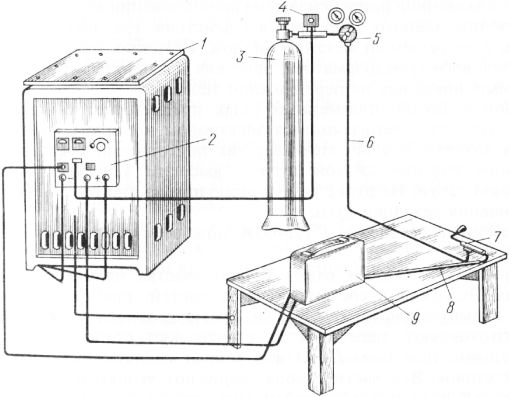

Рис. 3. Схема дуговой сварки в защитном газе:

а — с плавящимся электродом, б — с неплавящимся электродом, в — с двумя неплавящимися электродами; 1 — электрическая дуга, 2 — защитный газ, 3 — электрод, 4 — сопло, 5 — ролики, 6 — присадочная проволока

Рис. 4. Установка ВМС-121М для автоматической сварки воздуховодов:

а — общий вид установки, б — схема сварки; 1 — нижняя траверса, 2 — верхняя траверса, 3 — рельсы, 4 — электродвигатель, 5 — редуктор, 6 — рукоятка, 7—колонка, S —ходовой винт, 9 — чугунная подставка, 10 — сварочный трактор, U — пневматический прижим, 12, 18 — медные прокладки, 13 — рельс для передвижения трактора при сварке, 14 — мундштук для электродной проволоки, 15 — пневматический цилиндр, 16 — прижим, 17 — воздуховод

Передвижную двухпостовую сварочную установку СТД-75 применяют для сварки металлических вентиляционных воздуховодов в монтажных условиях.

Стационарную сварочную машину МТПП-75 с клещами КТП-2 используют для контактной точечной сварки.

При изготовлении вентиляционных заготовок в последнее время широко используют высокопроизводительную плазменную резку, при которой металл проплавляется сжатой дугой в зоне резания, а частицы расплавленного металла удаляются газовым потоком. При плазменной резке дуга возбуждается и поддерживается между вольфрамовым электродом и разрезаемым металлом. Электрод находится внутри охлаждаемого медного мундштука. В канал мундштука подается под давлением плазмообразующий газ, струя которого сжимает столб дуги. Под действием дуги газ разогревается до высокой температуры, образуя плазму температурой свыше 10000 °С.

Рис. 6. Полуавтоматическая установка А-547У для сварки в углекислом газе:

1 — источник питания, 2 — пульт управления, 3 — баллон с углекислотой, 4 — нагреватель, 5 — газовый редуктор, 6 — шланг, 7 — газоэлектрическая горелка, 8 — гибкий шланговый провод, 9 — подающий механизм

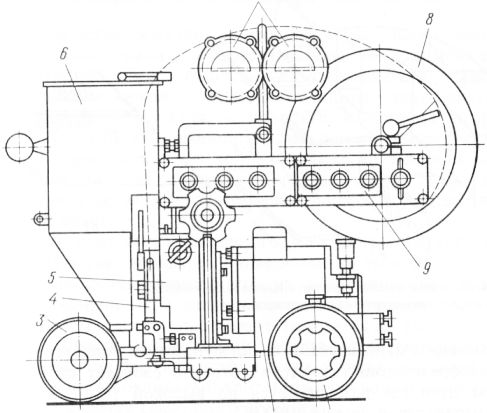

Рис. 7. Сварочный трактор ТС-17М:

1 — ведущий бегунок, 2 — электродвигатель, 3 — холостой бегунок, 4 — мундштук, 5 — механизм подачи проволоки, 6 — бункер, 7 — приборы, 8 — кассета, 9 — пульт управления

Рис. 8. Схема сварки участка прямоугольного воздуховода:

а — сварка узлов. 6 — прихватка отвода к прямому участку

Установка ручной воздушно-плазменной резки СТД-663А предназначена для вырезки в воздуховодах отверстий любой конфигурации и для резки воздуховодов с целью их подгонки один к другому как при заготовительном производстве, так и при монтаже вентиляционных систем. Процесс плазменной резки основан на использовании воздушно-плазменной дуги постоянного тока прямого действия, где электрод является катодом, а разрезаемый металл — анодом. Источник питания выполнен в виде силового трансформатора, дросселя и малогабаритного компрессора, скомпонованных на передвижной тележке.

Ручной воздушно-плазменный резак представляет собой электродуговую горелку с неплавящимся электродом и соплом, охлаждаемым потоком воздуха, что обеспечивает как повторно-многократное, так и длительное горение сжатой дуги с высоким качеством воздушно-плазменной струи. На ручке резака расположена кнопка для включения и выключения режущей дуги.

С помощью установки СТД-633А можно резать металл толщиной от 0,7 до 6 мм.

На рис. 8 показана схема сварки участка прямоугольного воздуховода. Воздуховод состоит из двух частей: прямого звена воздуховода прямоугольного сечения и прямоугольного отвода. Прямое звено изготовляют, перегибая на станке лист стали (узел Г) и сваривая угловой шов (узел II). Отвод собран из двух фигурных и двух боковых стенок. Все части отвода сваривают угловыми швами. Затем звено воздуховода и отвода сваривают встык (узел III ). Очень важно, чтобы их кромки находились в одной плоскости. Зазор по всему периметру сварного шва должен быть одинаковым и не превышать рекомендуемых значений.

Распространённые способы соединения воздуховодов

Воздуховод является сборной конструкцией, используемой в принудительной или естественной вентиляции. Они необходимы для поддержания хорошего микроклимата в помещении, а также чистоты воздуха. Чтобы система функционировала правильно, она должна быть герметичной. Сварное соединение воздуховодов считается самым прочным и надежным, но есть и другие способы монтажа.

Классификация воздуховодов

Конструктивные особенности системы влияют на выбор метода соединения. Также способ стыковки зависит от эксплуатационных условий, параметров вывода загрязненного воздуха.

Круглые и прямоугольные

По геометрической форме выделяются круглые и прямоугольные конструкции. Преимуществом первого варианта является отсутствие риска появления вихревых потоков. Уровень шума тут ниже. Такой вид воздуховода чаще используется в промышленных помещениях.

Для жилых зданий лучше подходит конструкция прямоугольной формы. Благодаря высокой пропускной способности она обеспечивает хорошую вентиляцию. Такую систему проще спрятать под отделочным материалом. Благодаря плотному прилеганию к стене изделие не занимает много полезной площади.

В редких случаях для формирования системы кондиционирования применяются элементы треугольного сечения. Они имеют значение для интерьера.

Жесткие и гибкие

Жесткие воздуховоды имеют разную форму: круглую, квадратную, прямоугольную. Для изготовления конструкции используется алюминий, нержавеющая сталь, полимерные материалы. Гибкие варианты имеют только круглую форму. Они изготавливаются из алюминия, текстиля, ПВХ. Для придания дополнительной жесткости изделию используется проволока. В эффективной системе комбинируются оба вида воздуховодов.

Располагаются воздуховоды внутри стены или за ее пределами. Первый вариант представляет собой вентиляционную шахту в капитальной конструкции. Он используется в жилых помещениях. Внешний воздуховод больше подходит для промышленных или технических помещений, в которых дизайн не всегда важен.

Способы сварки

Соединять воздуховоды между собой при помощи сварки мастерам приходится нечасто, так как процесс дорогостоящий. Этот способ применяется, если особые требования предъявляются к герметичности конструкции. Сварочный процесс бывает ручным или механизированным.

Ручной

Электродуговая сварка применяется, если толщина материала более 1,5 мм. Газовое оборудование необходимо, если металл имеет толщину 0,8 мм. Второй метод применяется нечасто.

Механизированный

Механизированный способ сварки бывает полуавтоматическим или автоматическим. Он используется на предприятиях.

Типы соединений

Соединение вентиляционных труб между собой осуществляется сварным или фланцевым методом. Кроме того, фиксировать элементы можно бандажом, ниппелем или муфтой.

Сварное

Соединять фрагменты воздуховода при помощи сварки можно, если они металлические, при этом толщина их стенок превышает 1,5 см. Чаще такой способ применяется в промышленных помещениях, в которых скапливаются вредные газы. В этом случае швы должны быть максимально герметичными. Для оцинкованных материалов требуется высокопрофессиональная сварка, чтобы избежать коррозии в области шва.

Ниппельное

Ниппель – это часть трубы, посередине которой присутствует выпуклое ребро. Она вставляется в основную конструкцию. Для фиксации используется то самое ребро. На изделие надевается другой участок воздуховода. Стык герметизируется металлизированным скотчем.

Ниппельное соединение осуществляется при помощи муфты. Ее диаметр больше основной трубы. Муфта может объединить 2 фрагмента конструкции. Ребро в этом случае находится на внутренней поверхности элемента. Такой способ используется для соединения круглых воздуховодов.

Фланцевое

По ГОСТу трубы можно соединять фланцевым методом. Для крепления деталей применяется точечная или сплошная сварка. Между собой фланцы фиксируются гайками и болтами, а также заклепками. Чтобы обеспечить надежную герметизацию сварного шва, его нужно прокрашивать. Между стальными элементами укладывается уплотнительная прокладка. Несмотря на эффективность, фланцевое соединение воздуховодов является трудоемким в изготовлении и дорогостоящим.

Бандажное

Бандажный способ соединения конструкции востребован на предприятиях химической промышленности. Он обеспечивает высокую надежность стыка, но сам процесс изготовления дорогостоящий, поэтому для бытового применения непопулярен. Бандаж крепится поверх соединительного шва. Перед этим торцы требуют отбортовки. Бандажное пространство заполняется химически инертным герметиком. Этот способ применяется для соединения пластиковых воздуховодов меж собой.

Используемое оборудование и материалы

Для создания ниппельного соединения воздуховодов или сварного стыка требуются такие инструменты и материалы:

- нержавеющая сталь;

- рулетка, маркер;

- молоток, плоскогубцы;

- тиски;

- инструменты для раскроя металла;

- герметик и пистолет для его нанесения;

- сварочный аппарат;

- фрагменты трубы соответствующего диаметра.

Технология монтажа конструкции должна быть соблюдена до мельчайших деталей. Если объединять части воздуховода без герметизации, функциональность системы нарушается. Подключение конструкции к вытяжке осуществляется с учетом диметра всех частей. Перед монтажом воздуховода изготавливается его чертеж.

Достоинства и недостатки сварного соединения воздуховодов

Сварное соединение является неразъемным и не требует дополнительных элементов фиксации. Оно имеет такие преимущества:

- возможность изготовления крупногабаритных конструкций;

- снижение веса по сравнению с литыми элементами;

- высокая прочность и надежность стыка;

- относительно невысокая трудоемкость в бытовых условиях.

В сварном соединении нередко возникает остаточное напряжение. В этом случае меняются технические свойства металла, который со временем теряет свою прочность. При неумелом использовании сварки швы могут быть дефектными. После использования аппарата стыки обязательно проверяются визуально и при помощи инструментов. При местном нагреве металла в области термического влияния могут меняться механические свойства материала.

Сфера применения

Подключать воздуховоды к вытяжке нужно в любом помещении. Сварные соединения используются в системах удаления дыма, перемещения воздуха, насыщенного влагой или кислотными испарениями. Они необходимы в конструкциях, внутри которых присутствует высокое давление или циркулируют горячие воздушные массы.

Данный тип соединения применяется в подвалах, на чердачных перекрытиях. Подходит оно для жилых и технических помещений. Такой вид монтажа воздуховодов огнеупорный, прочный и герметичный.

Сварное соединение воздуховода позволяет обеспечить хорошее качество вентиляции. Однако работа должна осуществляться строго по инструкции.

Читайте также: