Сварка угловых швов тавровых соединений

В) воспитательная: воспатание у обучающихся аккуратности, трудолюбия, бережнего отношения к сварочному оборудованию и инструментам; сознательности при выполнении работ. Пробуждение эмоционального интереса к выполнению работ.

Тип урока: изучение трудовых приемов и операций.

Межпредметные связи: Предмет « Спец технология и Основы сварочного производств о»,« Техника выполнения ручной дуговой сварки », «Черчение» Материальное- техническое оснащение урока:

1. Оснащение: источники питания сварочной дуги; электрододержатель со сварочным кабелем; сварочные маски; перчатки брезентовые;

костюм сварочный брезентовый

2. Инструменты: щетка металлическая; молоток-шлакоотбиватель;

3. Пластины - 250*150*10 мм; электроды .

I. Организационный момент (2мин.)

1. Приветствовать обучающихся, проверить:

- готовность к уроку;

- внешний вид и санитарное состояние

2.Выполнить запись в журнале.

Приветствовать мастера п/о, дежурный сдает рапорт о готовности обучающихся к уроку

II. Вводный инструктаж (50мин.)

актуальность выбранной темы, объявить план проведения урока

« Сварка угловых, тавровых и нахлесточных соединений в нижнем положении пластин ».

Повторение пройденного материала (5мин.)

Проверка знаний обучающихся по материалу, изученному на уроках по « Спец технология и Основы сварочного производства » и по технике безопасности.

Проверить знание студентов по пройденным темам с помощью :

1. Как произвести уширенную наплавку валиков в вертикальном

положении пластин горизонтальными швами ?

2. В каком году была зажжена электрическая дуга?

3. Материал, из которого изготавливается сварочный кабель

4. Техника безопасности в сварочном цеху?

Вопросы: «Кроссворд»

1. Вид операции применяющийся для сборки металлических деталей

2. На основание изделие для защиты его от коррозии

или для наращивания и увеличения его объема

3. Вид техники безопасности применяющися для защиты людей от напряжения электрического тока

4. И нструмент сварщика для зажима электрода и подвода к нему тока:

5. Дефект,характеризирующийся отсутствием местного сплавления между наплавленным и основным металлом

6. Металлический стержень при сварке

7. Усиливающая накладка, необходимого для устойчивого горения дуги, защиты от окружающей среды, облегчение зажигания дуги

8. Со скоростью охлаждения металла связано возникновение такого дефекта, как?

Обобщить полученные ответы, сделать заключение по теоретической подготовкой по предметам: « Спец технология и Основы сварочного производств о».

Выслушать обобщение, принять к сведению.

4. Формирование практических знаний и способов действий (25мин.)

4.1. Изложение нового материала

Практические упражнения

Упражнения 1: « Сварка углового и таврового соединения в нижнем

положении пластин ». Подготовить пластины к сварке в нижнем положении . Взять в руки пластину, внимательно осмотреть ее. Произвести правку пластин молотком. Взять металлическую щетку и произвести зачистку поверхности на расстоянии не менее 200мм до металлического блеска. Выполнить сварку углового

соединения в нижнем положении пластин при различном положении электрода.

Выполнить сварку таврового соединения в нижнем положении при различном положении электрода . Собрать пластины на прихватках, отступив от края пластин 30-40мм (расстояние между прихватками 100-200мм). Произвести сварку углового

соединения в нижнем положении пластин. Произвести сварку таврового

соединения в нижнем положении пластин. Выполнить зачистку сварных швов.

Осуществить контроль сварных швов путем внешнего осмотра.

Упражнения 2: « Сварка нахлесточного соединения односторонним

швом »

Выполнить сварку нахлесточного соединения односторонним швом при различных положениях электрода. Под углом 90 градусов . Под углом 30 градусов . Под углом 45 градусов . Подготовить пластины подсварку. Произвести правку пластин. Зачистить поверхность пластины металлической щеткой . Собрать пластины на прихватки отступив от края пластин 30-40 мм (расстояние от прихваток 100-200мм )

Упражнения 3 : Зачистить сварной шов и произвести контроль путем

внешнего осмотра . Контроль путем внешнего осмотра . Сравнить с эталоном сварки пластин угловым, тавровым и нахлесточным соединениями .

5. Инструктирование обучающихся по материалу урока.

5.1. Технологическая карта

5. 3 . Правила безопасности при ведения электросварочных работ.

6. Закрепление материала вводного инструктажа (5мин.)

Опрос учащихся, с последующим закреплением материала Вопросы:

1. Назовите виды сварных соединений?

2. Во время сборки деталей на прихватках, сколько мм отступаем от края

пластины? (30-40мм)

3. Р асстояние между прихватками ( 100-200мм)

4. Сварной шов, выполняемый с одной стороны (односторонный)

5. Сварной шов, выполняемый с двух стороны (двусторонний)

6. Правила техники безопасности при ведении электросварочных работ .

6 . В ыдача заданий обучающимся для работы на текущем инструктаже

a. Текущий инструктаж (4ч . 30мин. )

Дать задание студентам. : « Сварка углового и таврового соединения в

н ижнем положении пластин »

1. Провести инструктаж по технике безопасности

2. Непосредственная работа на рабочем месте

3. Контроль за соблюдением правил по технике безопасности

4. Оказать индивидуальную помощь проверяя работу каждого

б. Заключительный инструктаж (20 мин)

1. Проверить и оценить работу каждого

2. Обьвить студентам полученную оценку по практической части занятия и занести в журнал

Тавровое сварное соединение

Сварочные стыки в виде буквы «Т», именуемые «тавровые соединения», присутствуют во всех нагружаемых конструкциях. Они представляют собой угловые швы с перпендикулярным расположением заготовок. При небольшой площади соединение должно удерживать расчетную нагрузку. К тавровым соединениям, работающим на кручение, излом, отношение особое — швы проверяют на внутренние дефекты. Избежать их помогает соблюдение технологии. Вид шва указывается на чертеже.

Область применения

Монтаж трубопроводов, создание каркасных конструкций, перекрытий, ограждений предполагает расположение деталей под прямым углом. Перпендикулярно сваркой обычно крепят укрепляющие элементы: балки, швеллеры, профильный прокат. Детали под углом 90° соединяют тавровой сваркой. Начинающие сварщики в бытовых условиях таких стыков стараются избегать из-за сложности фиксации деталей в заданном положении.

На производстве и в строительстве тавровые соединения применяют часто. Все виды соединений регламентированы ГОСТами для различных типов сварки. Они бывают односторонние и двухсторонние, с разделкой кромок и без нее. Все зависит от предполагаемой нагрузки, сплава, толщины свариваемых деталей.

Преимущества и недостатки

В отличие от других способов сварки, тавровые соединения обладают следующими достоинствами:

- они формируют надежное соединение в труднодоступных местах;

- для них не нужно использовать укрепляющие накладки;

- применяются для сварки заготовок различной толщины;

- выдерживают большую нагрузку.

- для соблюдения перпендикулярности детали нужно скреплять перед сваркой;

- односторонние швы ненадежны;

- при сварке тонкостенных деталей велика вероятность термодеформации;

- высок риск внутренних дефектов (непроваров, несплошностей, кратеров).

Техника и особенности сварки таврового соединения

Выполняя угловые соединения, контролируют размер шовного катета, внешний вид валика – его делают максимально плоским. Чтобы проварить тавровое соединение равномерно, не делают резких движений держателем. Дуга при сварке не должна обрываться в процессе формирования валика. Подготовительный этап предусматривает:

- зачистку металла в рабочей зоне;

- укладку заготовок под нужным углом с сохранением необходимого размера зазора;

- фиксацию элементов зажимами или прихватками.

Сварка труб

При РДС заглушек, фланцев, запорной арматуры в трубопроводы руководствуются требованиями ГОСТ 16037-80. Он применяется также при врезке патрубков меньшего диаметра. На толстостенных заготовках производится предварительная разделка швов. Затем делают прихватки в 4-х местах, они располагаются попарно симметрично по окружности, делят ее на 4 части. Затем делается угловой шов.

Когда производится врезка, торец патрубка подгоняют под трубу так, чтобы он плотно прилегал к поверхности без образования больших зазоров. Трубы небольшого диаметра «доводят» болгаркой. При раскрое больших заготовок под сварку используют трафареты развертки или стандартные шаблоны.

Когда есть вращательные столы, применяют технологию сварки в поворотном положении. Шов формируется быстрее, получается ровным. Проваривать неповоротные швы сложнее, валик формируется по кривым линиям. В этом случае сварку проводят в несколько приемов, участками. Второй начинают на получившемся валике, внахлест, чтобы тавровое соединение получилось герметичным. В зависимости от толщины стенки, варят трубу в одни проход или несколько. Подобные тавровые соединения обязательно проверяют методами неразрушающего контроля.

Профильные прямоугольные или квадратные трубы, используемые в металлоконструкциях, сваривают аналогично. Перед работой поправляют срезы, чтобы обеспечить плотность прилегания свариваемых деталей. Сварка делается после прихваток даже при использовании зажимных приспособлений.

В вертикальном положении

Позиция неудобна тем, что металлы с низкой вязкостью нужно проваривать быстро, чтобы расплав не вытекал. Число проходок определяется толщиной заготовок, глубиной разделки кромок. Для глубоких швов делают криволинейные или прямые скосы. Разжигают дугу перпендикулярно свариваемой поверхности, поддерживают короткой. Электрод ведут по биссектрисе, под углом 45°, шов формируют возвратно-колебательными движениями вдоль стыка. При движении вверх дугу растягивают, не допуская обрыва.

В вертикальном положении валик формируется из верхней точки. Устанавливают сварочный ток обратной полярности большой силы, чтобы хорошо проплавлялась корневая часть таврового соединения.

Когда при сварке возникает риск перегрева металла (возникают пятна побежалости или металл меняет цвет), держатель отводят. В идеале ванна расплава должна формировать необходимый профиль валика без подрезов. Нужно следить, чтобы давления дуги хватало для прогрева металла, расплав поддерживался в установленных границах валика.

В нижнем положении

Для сварки тавровых соединений в нижнем положении применяют:

- ток прямой полярности большого ампеража для образования глубокой ванны расплава;

- ток обратной полярности, формируется короткая дуга, направляемая в корень шва, повышен риск образования подрезов.

Равномерное перемещение электрода – важное условие качественного таврового сварного соединения при однопроходной или многопроходной сварке (накладываются узкие валики без поперечных движений электродом). С каждого слоя до следующей проходки шлак сбивается.

Вверх наплавку двигают быстро, растягивая дугу. Капли металла накладывают только во время обратного движения электрода. Его в процессе работы располагают по биссектрисе прямого угла с наклоном в сторону движения. Если параметры рабочего тока выбраны правильно, при равномерном движении держателя образуется катет нужной ширины.

В потолочном положении

Варить стык нужно на невысоком токе обратной полярности, короткой дуге, направленной в корень таврового шва. При возвратно-поступательных движениях дуга не должна прерываться. Одновременно плавят обе боковых кромки. Перегрев ванны недопустим, формируется выпуклый шов.

Многопроходная сварка делается без поперечных пасов рукой. Поверхность каждого валика должна быть максимально выровненной. Для этого поддерживают стабильно невысокую тепловую мощность дуги. Контролировать ванну расплава мешают искры, при выборе электродов предпочтение отдают обмазке, снижающей разбрызгивание горячего металла.

Полезные советы

Свариваемые поверхности необходимо хорошо просушить, чтобы качество таврового сварного соединения было приемлемым. Важно правильно перемещать электрод, чтобы не допускать пережога и непровара.

Работа начинается с прихваток. После этого лучше убедиться, что детали расположены под прямым углом, нет «завала» заготовки в одну из сторон. Во время точечной прихватки можно подрегулировать ток, откорректировать до рабочих значений, тогда будет проще делать проходку.

Сваривая тонкую и толстую пластину, электрод наклоняют к толстой заготовке под углом до 60°. Расплавленный металл будет «сползать» на тонкую деталь, не создавая внутренних напряжений в металле. Когда прямой угол, электрод необходимо вести по стыку снизу вверх, «поднимать» расплав из ванны, смешивая с наплавочным металлом. При сварке «в лодочку» угол наклона электрода составляет 45°. Только в таком положении тавровое соединение будет правильного сечения.

При укладке деталей встык с помощью фиксаторов нужно предусмотреть зазор для образования ванны расплава, глубокого проплавления соединяемых заготовок. Если шов будет формироваться только за счет наплавочного металла, соединение будет непрочным.

Важно!

При глубокой разделке толстостенных деталей тавровые соединения делают в несколько проходок.

Для удобства сборки сварные детали располагают на стапеле или сварочном столе. Для работы применяют различные приспособления: зажимы, магнитные фиксаторы, шаблоны, кондукторы. При сборке важно оценить сложность сварной конструкции, ее возможную подвижность. Избежать прожогов помогают съемные или дополнительные прокладки толщиной до 4 мм из неплавящихся материалов. Работа с накладками будет уверенной, скорость проходки можно увеличить на 20–30%.

Способ сварки «в лодочку» вертикальным электродом при выполнении угловых швов предпочтительнее. Создаются условия для провара корня таврового соединения по всей длине. Зазор между деталями не должен превышать 10% толщины заготовки.

Многое зависит от правильности розжига дуги – в 3-4 мм от вершины угла. Поднимают ее на высоту катета, задерживают для проплавки углов.

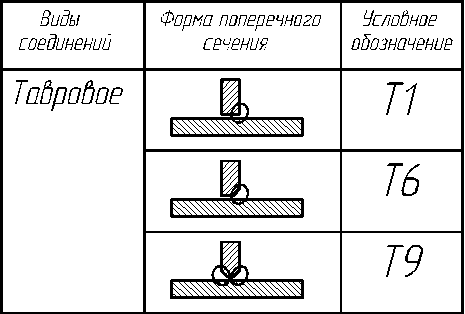

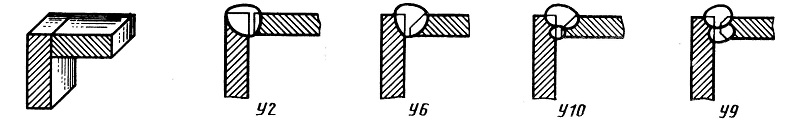

Обозначение на чертеже

По стандартам для всех видов сварки на чертежах тавровое соединение обозначается буквой Т, далее идет классификационный номер шва, предполагающий тип его создания. Для наглядности все условные обозначения сведены в таблице.

| Обозначение углового шва | Вид углового шва | Скосы кромок |

| Толщина свариваемых деталей от 2 до 40 мм | ||

| Т1 | Односторонний простой. | — |

| Толщина свариваемых деталей от 15 до 100 мм | ||

| Т2 | Односторонний прерывистый. | — |

| Т3 | Двухсторонний. | — |

| Т4 | Двухсторонний с шахматным расположением. | — |

| Толщина свариваемых деталей от 30 до 120 мм | ||

| Т5 | Двухсторонний прерывистый. | — |

| Толщина свариваемых деталей от 3 до 60 мм | ||

| Т6 | Односторонний; | скошена со стороны шва. |

| Т7 | Двухсторонний; | скошена с одной стороны. |

| Толщина свариваемых деталей от 8 до 100 мм | ||

| Т8 | Двухсторонний; | криволинейно скошена с одной стороны на 2/3 толщины детали. |

| Т9 | Двухсторонний; | симметричные с 2 сторон. |

| Толщина свариваемых деталей от 12 до 100 мм | ||

| Т10 | Двухсторонний; | симметричные с 2 сторон. |

| Т11 | Двухсторонний; | симметричные с 2 сторон криволинейно скошенные. |

Криволинейные скосы с неровной поверхностью обеспечивают формирование сложного шовного валика таврового стыка. При шахматной укладке величина второго зазора больше, чем первого. При двухсторонней разделке кромок образуется прочное тавровое соединение, работающее на излом.

Виды тавровых швов, указанные в таблице, применяются при монтаже различных сварных конструкций. Существует система дополнительных знаков, обозначающих дополнительную обработку швов, размер катета, длину провариваемого участка. Эта информация указывается на выносных стрелках.

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

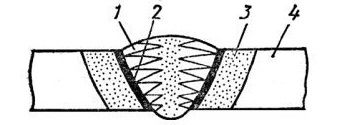

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Схема сварного соединения: 1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — основной металл

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

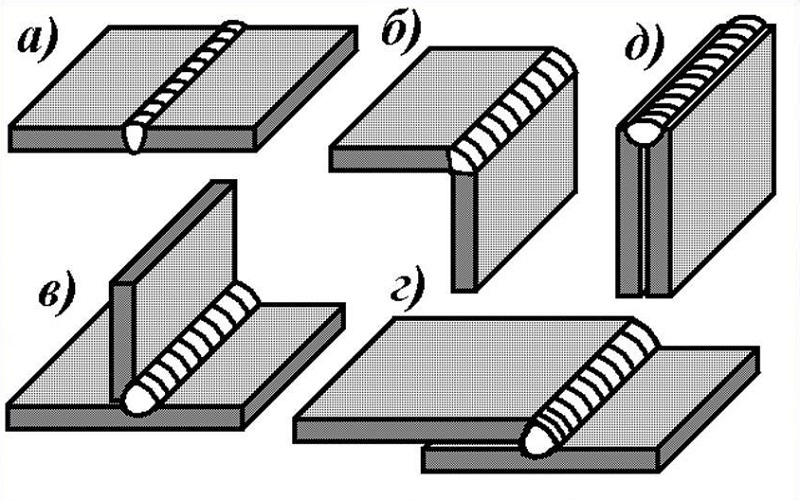

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

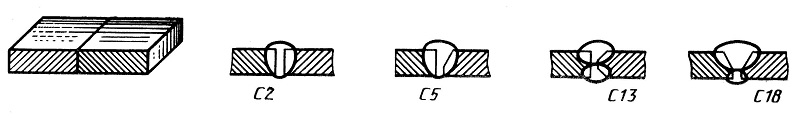

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

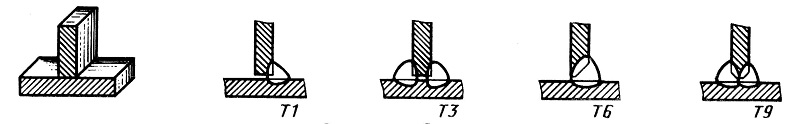

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

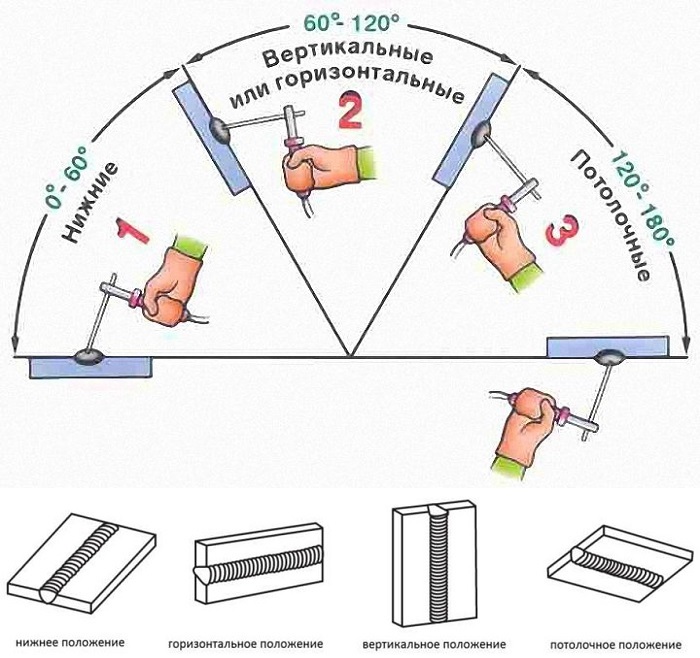

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

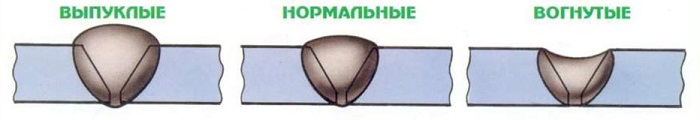

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

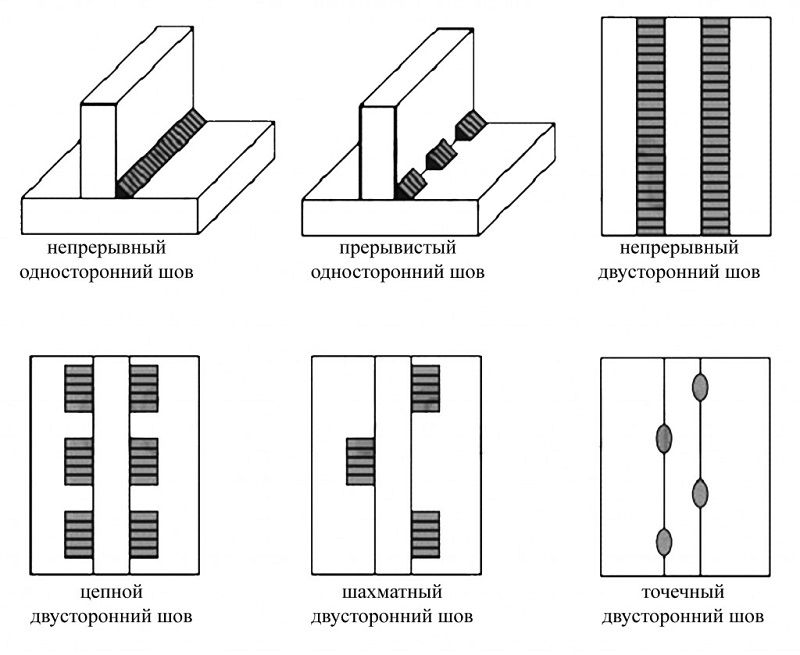

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

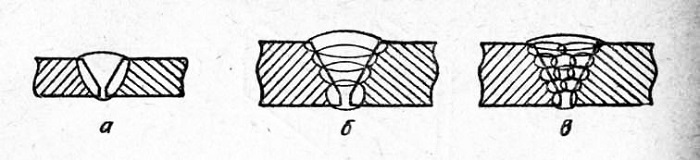

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

Типы сварных швов по количеству проходов: а) однослойный, однопроходной; б) многослойный; в) многопроходной

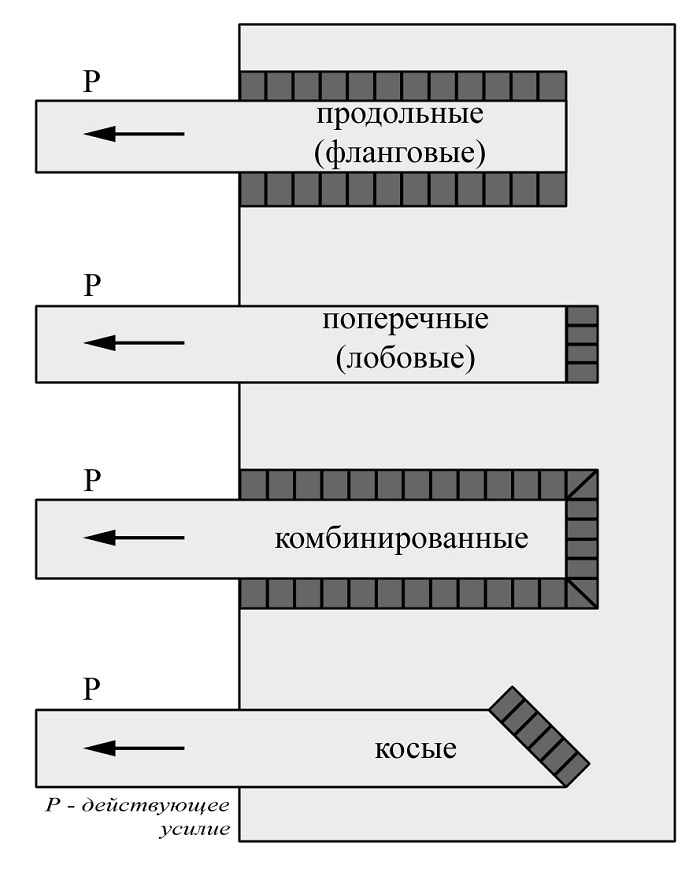

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

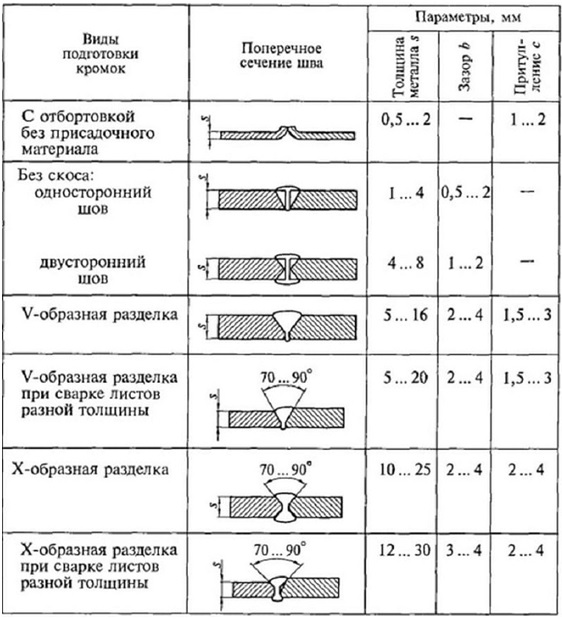

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Техника сварки угловых швов

Угловые швы (или валиковые) применяются при Т-образных (тавровых) соединениях и соединениях внахлестку и являются очень распространёнными в сварных конструкциях.

Сварка тавровых соединений в нижнем положении производится так, что одна плоскость свариваемого изделия горизонтальна, а другая вертикальна и шов накладывается в прямой угол между этими поверхностями.

При тавровом соединении, если толщина вертикального листа не превышает 12 мм, специальной обработки кромок не требуется, только нижнюю кромку вертикального листа необходимо обрезать так, чтобы стык не имел зазоров больше 2 мм.

В тавровых соединениях с толщиной вертикального листа от 12 до 25 мя делается V-образная подготовка. При толщине вертикального листа от 25 до 40 мм делаются односторонние U-образные скосы кромок, а при большей толщине-двусторонние V-образные скосы кромок.

Наибольшую опасность при сварке угловых швов представляет возможность непровара одной из сторон, а также непровар угла. Поэтому при сварке углового шва электрод располагают в плоскости, делящей угол пополам, и концу электрода сообщают поперечные колебательные движения для расплавления металла кромок. Сварка угловых швов бывает однослойная и многослойная. Однослойная применяется в том случае, если катет шва не превышает 10 мм.

Техника наложения углового шва заключается в следующем: Дугу возбуждают на нижнем листе, отступив от вершины угла на 3-4 мм больше, чем катет шва (точка А), затем дугу ведут от точки А к вершине угла, в точку В, где её несколько задерживают для лучшего проплавления вершины угла; далее дугу поднимают на высоту, равную катету шва по вертикальной стенке (а при многослойной сварке-на высоту, равную катету первого слоя шва), и по ней передвигают назад на некоторую величину. После этого дугу несколько быстрее, чем при подъеме, опускают на горизонтальный нижний лист и доводят на нём толщину шва на величину катета. Отсюда по нижнему листу дугу передвигают вперёд до границы кратера и по ней направляют в вершину угла, снова задерживая дугу на некоторое время для лучшего проплавления вершины; затем поднимают вверх, возвращают назад на ту же величину а, спускают вниз- и повторяют весь процесс в прежнем порядке.

Ни в коем случае нельзя начинать сварку в точках В или С, так как в этом случае расплавленный металл с электрода наплывает на нерасплавленный ещё основной металл нижнего листа и перекрывает вершину угла, из-за чего а получается непровар, опасный тем, что его можно обнаружить только сломав шов.

При сварке толстопокрытыми электродами или на повышенных величинах тока образуется большая ванна расплавленного металла, вследствие чего накладывание угловых швов обычным способом затруднительно, так как при этом большая часть расплавленного металла стекает на горизонтальную поверхность и шов получается неправильного сечения. Во избежание этого рекомендуется свариваемое изделие располагать так, чтобы обе поверхности были наклонены к горизонту под углом в 45°, т. е. сварку производить в лодочку.

Тавровое соединение: виды, особенности выполнения

Тавровое соединение напоминает и обозначается начальной буквой Т. С его помощью свариваются детали, расположенные плотно и перпендикулярно друг к другу. Чаще всего его применяют для соединения труб, арматуры, уголков и профилей квадратного или прямоугольного сечения.

Несмотря на простоту исполнения, надежность таврового примыкания не вызывает сомнений. Оно прекрасно выдерживает расчетную нагрузку. Разумеется, если соблюдена технология сварки. Об особенностях выполнения таврового соединения расскажем далее.

Преимущества и недостатки таврового сварного соединения по ГОСТ

Любой тип сварочного шва, в том числе тавровое соединение, имеет свои преимущества для применения в той или иной производственной сфере. К основным его плюсам можно отнести следующее:

- Обеспечивает монтаж двух элементов в единую конструкцию в местах, куда затруднен доступ и где невозможны другие типы соединений.

- Зону контакта можно проварить с обеих сторон для увеличения прочности.

- Тавровым соединением сваривают детали разной толщины.

- Специальные накладки не требуются, поскольку при наличии хорошей фиксации возможно выполнение соединения встык.

- Конструкция с тавровыми соединениями способна выдерживать значительные напряжения.

У швов этого типа есть и минусы, из-за которых их сложно использовать в некоторых областях, например:

- Трудности при формировании шва, поскольку привариваемую деталь сначала требуется зафиксировать (если ее плохо закрепить, то могут исказиться параметры конструкции).

- Если проводить лишь одностороннюю сварку, то шов не будет отличаться надежностью. Работает принцип рычага: при силовом воздействии на противоположную сторону наблюдается излом.

- Небольшая площадь соприкосновения может привести к тому, что соединение будет ненадежным.

- Слишком тонкие детали сваривать непросто, особенно двусторонним швом, поскольку это неудобно и имеется большой риск деформирования изделия.

- Сварщики-профессионалы обязаны точнейшим образом рассчитывать параметры таврового сварного соединения, чтобы избежать разрушения детали.

Особенности выполнения стыкового таврового соединения

При выполнении углового таврового соединения необходимо контролировать размер катета шва, а также состояние валика, делая его как можно более плоским. Для получения равномерного валика не нужно делать отрывистых движений держателем и нельзя обрывать сварочную дугу. Перед формированием таврового соединения нужно провести подготовку:

В нормативной документации приводятся данные о тавровых соединениях: определение, характеристики и пр. Выполняя тавровое соединение ручной дуговой сваркой фланцев, заглушек и т. п., следуют нормативам ГОСТ 16037-80. Этот же стандарт используется при врезке патрубков, диаметр которых меньше основной детали. Если заготовка имеет толстые стенки, то заранее проводят разделку швов.

После этого в четырех точках формируют прихватки: располагают их по кругу симметричными парами, разделяя его таким образом на четыре части. Затем делают тавровое угловое соединение: без скоса кромок, с одним или двумя скосами.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

При осуществлении врезки нужно подогнать торец патрубка под размер трубы таким образом, чтобы поверхности соприкасались вплотную, без крупных просветов. Трубы малого диаметра дорабатывают с помощью болгарки. Посредством трафаретов или шаблонов проводят раскрой крупных заготовок под сварку.

При наличии вращательных столов сварочные работы проводят в поворотном положении. Благодаря использованию этой технологии швы выходят ровными и формируются быстрее. Работать с неповоротными соединениями сложнее, поскольку валик образуется по изогнутым линиям. Приходится работать с отдельными фрагментами поэтапно.

Второй этап — нанесение слоя расплава на сформированный валик внахлест для герметичности таврового соединения. Как варить трубы (за какое количество приемов), зависит от толщины их стенок. Тавровые соединения при этом проверяют на прочность методом неразрушающего контроля.

В металлических конструкциях нередко используют трубы прямоугольного либо квадратного сечения. Их сваривают по такой же методике: сначала выравнивают срезы, для того чтобы детали плотно прилегали друг к другу. Тавровые соединения выполняют после прихваток, даже если применяются зажимы.

Обозначение таврового соединения на чертеже

Тавровое соединение на схемах и чертежах указывается в виде буквы Т. Затем следует число, означающее способ формирования таврового шва. Для удобства обозначения приведены в табличной форме. Собраны данные о тавровых соединениях с разделкой и без разделки кромок.

Читайте также: