Сварка труб в трубные решетки

ГОСТ Р 55601-2013

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АППАРАТЫ ТЕПЛООБМЕННЫЕ И АППАРАТЫ ВОЗДУШНОГО ОХЛАЖДЕНИЯ. КРЕПЛЕНИЕ ТРУБ В ТРУБНЫХ РЕШЕТКАХ

Общие технические требования

Heat exchanger apparatus and air cooling apparatus. Tube expanding in tube-sheets. General technical requirements

Дата введения 2014-05-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ) и открытым акционерным обществом "Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения" (ОАО "ВНИИПТхимнефтеаппаратуры")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 "Техника и технология добычи и переработки нефти и газа"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2013 г. N 893-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

1 Область применения

Настоящий стандарт распространяется на требования к технологии крепления труб в трубных решетках, к развальцовочному инструменту и оборудованию для развальцовки труб на стадиях изготовления и ремонта кожухотрубчатых теплообменных аппаратов и аппаратов воздушного охлаждения (далее - аппаратов) стандартных для химической, нефтехимической, нефтеперерабатывающей, газовой и других смежных отраслей промышленности, работающих при температурах от минус 70°С до плюс 450°С, подведомственных Ростехнадзору.

Настоящий стандарт не распространяется на кожухотрубчатые теплообменные аппараты с витыми трубами и на развальцовку труб взрывом.

Настоящий стандарт предназначен для технологов, конструкторов, мастеров производства и специалистов, занятых в процессе производства работ по развальцовке и креплению труб в трубных решетках.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 494 Трубы латунные. Технические условия

ГОСТ 550 Трубы стальные бесшовные для нефтеперерабатывающей и нефтехимической промышленности. Технические условия

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3242 Соединения сварные. Методы контроля качества

ГОСТ 4784 Алюминий и сплавы алюминиевые деформируемые. Марки

ГОСТ 5520 Прокат тонколистовой из нелегированной и легированной стали для котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5632 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 7350 Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия

ГОСТ 8479 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 8732 Трубы стальные бесшовные горячедеформированные. Сортамент

ГОСТ 8733 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования

ГОСТ 8734 Трубы стальные бесшовные холоднодеформированные. Сортамент

ГОСТ 9567 Трубы стальные прецизионные. Сортамент

ГОСТ 9941 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10885 Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические условия

ГОСТ 15527 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 17232 Плиты из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 18475 Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 21646 Трубы медные и латунные для теплообменных аппаратов. Технические условия

ГОСТ 22897 Трубы бесшовные холоднодеформированные из сплавов на основе титана. Технические условия

ГОСТ 23755 Плиты из титана и титановых сплавов. Технические условия

ГОСТ 25347 (ISO 286-2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

ГОСТ 31838 Аппараты колонные. Технические требования

ГОСТ 31842 (ISO 16812:2007) Нефтяная и газовая промышленность. Теплообменники кожухотрубчатые. Технические требования

ГОСТ 34233.7 Сосуды и аппараты. Нормы и методы расчета на прочность. Теплообменные аппараты

ГОСТ 34347 Сосуды и аппараты стальные сварные. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения и обозначения

3.1 В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1.1 теплообменный аппарат: Устройство, предназначенное для передачи тепла при неизотермических условиях эксплуатации.

3.1.2 теплообменный аппарат с U-образными трубами: Устройство с извлекаемым трубным пучком, выполненным из U-образных труб.

3.1.3 корпус теплообменного аппарата: Часть разъемного теплообменного аппарата, внутрь которого вставляют трубный пучок.

3.1.4 трубная решетка: Элемент теплообменного аппарата, предназначенный для крепления теплообменных труб и разделения теплообменных сред.

3.1.5 перемычка: Наименьшее расстояние между отверстиями в трубной решетке.

3.1.6 остаточное давление: Контактное давление между трубой и трубной решеткой после развальцовки.

3.1.7 аппарат воздушного охлаждения; АВО: Теплообменный аппарат воздушного охлаждения.

3.1.8 гарантированное давление разгерметизации: Наименьшее давление разгерметизации, гарантируемое технологией развальцовки труб с ограничением крутящего момента.

3.1.9 усилие выпрессовки трубы: Усилие, растягивающее трубу при ее извлечении из трубного отверстия.

3.2 В настоящем стандарте применены следующие обозначения:

- номинальная ширина канавки, мм (см. рисунок 9);

- среднее значение степени развальцовки, мм (см. таблицу А.1 приложения А);

- номинальный внутренний диаметр канавки, мм (см. рисунок 2);

- номинальный наружный диаметр трубы, мм (см. таблицу 1);

- наибольший предельный наружный диаметр трубы, мм (см. таблицу 1);

- наименьший предельный наружный диаметр трубы, мм (см. таблицу 1);

- номинальный внутренний диаметр трубы до развальцовки, мм (см. таблицу 12);

- внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);

- наименьший внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);*

- наименьший внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);*

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

- наибольший внутренний диаметр трубы после развальцовки, мм (см. таблицу 12);

- среднее значение внутреннего диаметра трубы после развальцовки, мм (см. 7.3.1.3);

- номинальный диаметр отверстия в трубной решетке, мм (см. таблицу 1);

- наибольший предельный диаметр отверстия в трубной решетке, мм (см. таблицу 1);

- гарантированная прочность вальцовочного соединения, Н (см. 9.2);

- номинальная толщина трубной решетки, мм (см. таблицу 3);

- номинальное расстояние между канавками, мм (см. рисунок 1);

- длина развальцовки, мм (см. таблицу 5);

- номинальный размер перемычки между трубными отверстиями, мм (см. таблицу 3);

Изготовление трубной решетки с применением орбитальной сварки

Соединение «трубная решетка» или «трубная доска» широко применяются в изготовлении теплообменников различных назначений. Использование орбитальной сварки позволяет быстро и качественно производить сварку таких соединений.

Среди разновидности стандартных технологических сварочных соединений довольно распространено соединение «трубная решетка» или «трубная доска». Такие соединения широко применяются в теплообменниках различных назначений, начиная от котельного оборудования заканчивая фармацевтическим. Конструкция сварного соединения трубная решетка (трубная доска) представляет собой плоскую поверхность металлической плиты или листа со сквозными отверстиями, в которые вварены трубы. Таким образом, среда, проходящая по трубам, отделена от среды, проходящей между труб, стенками труб, которые сохраняя термоконтакт препятствуют смешиванию проходящих рабочих сред.

В зависимости от назначения сферы деятельности и структуры рабочей среды теплообменники различаются конструкцией трубной решетки (трубной доски) и материалом, из которого они изготовлены. В качестве материала для котельного оборудования применяются простые стали типа Ст10, Ст20 или жаропрочные 12Х1МФ. В судостроении применяются преимущественно титановые сплавы, а в пищевой и фармацевтической промышленности применяются нержавеющие стали и сплавы химически нейтральные по отношению к рабочим средам. В отдельных случаях применяются цветные теплопроводящие медные или алюминиевые сплавы. Геометрия соединений трубной решетки (трубной доски) складывается из комбинации основных сварочных приемов, что зависит от принципа работы теплообменника, от массы его решетки, от толщины труб и от зазора между ними. Основные комбинации сварочных приемов:

- Труба без фаски

- Труба с фаской

- Фаска на торце отверстия в решетки

- Трубы вставляются заподлицо с поверхностью решетки

- Трубы немного утоплены в решетку не глубже 10 мм

- Трубы немного выступают над поверхностью решетки менее 10 мм

- Трубы сильно выступают над поверхностью решетки более 10 мм

В Ленинградской области работает крупный завод, специализирующийся на выпуске оборудования различного назначения, в том числе теплообменников. Ранее трубная решетка (трубная доска) теплообменников варилась вручную методом плавления по средствам TIG сварки. В виду увеличения объемов производства потребовалось модернизировать технологию сварки теплообменников из титановых сплавов. Для этого в 2020 году было поставлено несколько комплектов орбитальной сварки немецкой компании ORBITEC. Представители компании ООО «ИТП» в течение нескольких дней проводили обучение специалистов работе на оборудовании, помогли скорректировать технологию производства и наладить производственный процесс.

Состав приобретенного оборудования:

- Инвертор «Tetrix 351»

- Контроллер орбитальной сварки TIGTRONIC «Basic 4»

- Сварочная головка «RBK 38 S» для вварки труб в трубную доску

- Пульт управления «Orbicontrol-3»

- Газовый редуктор-расходомер с двумя ротаметрами

- Комплект соединительных проводов и шлангов

- Орбитальный труборез «ORS 115»

В том числе дополнительная оснастка:

- Центратор RBK 38 S для труб DN 6-9 мм

- RBK 38 S пружинная оправка DN 7 мм

- Защитная камера 25 для труб DN от 6 - 9 мм

- Центратор RBK 38 S для труб DN 9 - 16 мм

- RBK 38 S пружинная оправка DN 11.1 мм

- Защитная камера 35 для труб DN от 10- 16 мм

- Держатель вольфрамового электрода для RBK 38 S с возможностью наклона

Общий принцип работы комплекса орбитальной сварки со сварочной головкой типа RBK

Каждый автоматизированный комплекс орбитальной сварки состоит из трех основных элементов: рабочий инструмент, сварочный источник и контроллер. Сварочный источник «Tetrix 351» работает по принципу трехфазного инвертора на 350А, оснащен блоком жидкостного охлаждения. Внешне сварочный источник выполнен в виде тумбочки на колесах с подставкой под газовый баллон и кронштейнами под шланг-пакет рабочего инструмента. Сверху на сварочном источнике имеется прорезиненная поверхность, на которой удобно размещать контроллер орбитальной сварки. В итоге, получается целая рабочая единица, которую один человек может с легкостью перекатить по цеху. В качестве основного рабочего инструмента служит сварочная головка «RBK 38 S». Сварочная головка предназначена для обварки трубной решётки. Сварочная головка устанавливается в отверстия труб и производит обварку их торцов с решёткой. Контроллер орбитальной сварки TIGTRONIC «Basic 4» полностью управляет процессом сварки: регулирует сварочный ток, скорость вращения вольфрамового электрода и управляет подачей защитного газа. В один цикл сварочного процесса входит около пятидесяти регулируемых параметров, которые настраиваются автоматически по трем основным критериям: диаметр свариваемых труб, толщина стенки и тип рабочего инструмента. Обычно этих параметров достаточно для получения равномерного сплавления кромок. И только в отдельных случаях для получения определенной геометрии требуется ручная корректировка параметров сварки.

Процесс сварки принципиально организован следующим образом:

- Оператор устанавливает на сварочную головку оснастку, соответствующую конкретному стыку.

- Оператор выбирает заранее настроенную программу, соответствующую конкретному стыку.

- Оператор устанавливает сварочную головку на стык и запускает процесс сварки.

Далее, согласно алгоритму, заданному в программе контроллера, начинается процесс сварки:

- Контроллер орбитальной сварки в течении заданного времени продувает шланг-пакет инертным газом, заполняя им полость зашитой камеры до формирования ламинарного течения потока газа.

- Контроллер инициирует процесс сварки с помощью высокочастотного поджога сварочной дуги и плавно включает сварочный ток.

- После формирования сварочной ванны контроллер включат двигатель вращения электрода, равномерно перемещая его над окружностью стыка.

- После прохождения полного круга электрод продолжает движение, образуя перекрытие шва сварочной ванной.

- После формирования перекрытия контроллер плавно выключает сварочный ток, продолжая вращать электрод до полной кристаллизации сварочной ванны.

- Подача газа продолжается некоторое время, защищая сварочный шов от окисления.

- По завершению окончательной продувки электрод перемещается к месту начала сварки, тем самым подготавливая сварочную головку к следующему сварочному процессу.

По окончанию сварочного цикла оператор снимает сварочную головку и устанавливает ее на следующий стык.

Особенности работы со сварочной головкой «RBK 38 S».

Оператор позиционирует сварочную головку на свариваемый стык, вставляя ее центратор с соответствующей пружинной оправкой внутрь трубы, так, чтобы головка уперлась опорами защитной камеры в плоскость свариваемой решетки.

Убедившись в том, что сварочная головка установлена перпендикулярно свариваемой поверхности, оператор защелкивает рычаг центратора. Вследствие чего, тяга внутри центратора натягивает пружинную оправку, расклинивая ее в трубе. В случае, если у оператора возникают сомнения в перпендикулярности позиционирования сварочной головки или при необходимости расположить электрод в верхнем положении оператор с помощью пульта управления «Orbicontrol-3» перемещает сварочный электрод вокруг стыка. После чего оператор запускает сварку. Сам сварочный электрод крепится в кронштейн, который расположен на подвижной части внутри защитной камеры. Кронштейн позиционирует сварочный электрод перпендикулярно торца ввариваемой трубы. В зависимости от диаметра ввариваемой трубы кронштейн позволяет отрегулировать радиус вращения электрода. Для вварки труб диаметром от 16 до 28 мм применяется специальный кронштейн, который фиксирует вольфрамовый электрод под наклоном в 7 градусов к оси ввариваемой трубы. При сварке трубной решётки конкретных теплообменников для вварки труб меньших диаметров был применен специальный держатель вольфрамового электрода для RBK 38 S с возможностью регулировки наклона.

В конкретном случае, в виду работы с трубами малых диаметров (до 12 мм), используется тонкая оснастка неспособная держать вес сварочной головки, поэтому оператору необходимо придерживать сварочную головку во время процесса сварки. В дальнейшем сварочные головки были подвешены на балансиры, что освободило руки оператору во время сварки, для позиционирования второй сварочной головки на стык. То есть, пока варит одна сварочная головка, оператор устанавливает следующую. Опытный оператор тратит на установку сварочной головки не более 60 секунд. На практике при сварке труб диаметром свыше 30 мм, оператор успевает установить и запустить еще до четырех сварочных головок типа RBK, за время сварки одного процесса.

.jpg)

Наладка производственного процесса

Для наладки технологии были изготовлены небольшие макеты трубной решётки (трубной доски), повторяющие геометрию стыков реальных теплообменников. Решетка макета изготовлена из того же титанового сплава и той же толщины, что и решетка теплообменника. Трубы использовались те же, что применяются в теплообменнике, только короче, чем в теплообменнике, но чтобы их небольшая масса не оказывала влияния на процесс сварки. Отверстия решетки просверлены с тем же шагом и того же калибра, что в теплообменнике. Калибровка отверстий в решетки гарантирует повторяемость зазоров между внешней стенкой трубы и отверстием в 0,1 мм с допуском +0.05 мм. Перед сборкой все детали тщательно обезжиривают. Трубы вставляют в отверстия с выступом 1 мм и развальцовывают для соосности и плотного контакта с отверстием.

Ранее трубы заготавливали на лентопильном станке. При таком способе обработки торцы труб остаются недостаточно ровными. Это происходит из-за низкой точности реза, так как полотно лентопильного станка подается под углом и рез всегда уводит в сторону, а в некоторых моделях станков система зажима приподнимает трубы во время фиксации, что дает еще большую кривизну реза. Также, лентопильный станок оставляет крупные заусенцы при резке. Такое качество реза требовало дополнительной механической обработки напильником, вследствие чего, на кромках торцов труб образовывалась неравномерная фаска. Пока сварка теплообменников производилось в ручную, в большинстве случаев, кривизной торцов труб и неравномерностью фаски можно было пренебрегать. Автоматизация процесса сварки требует более прецинзионной подготовки торцов труб, в противном случае повторяемость сварочных процессов недостижима.

В этом проекте с проблемой при резке труб справляется прецизионный орбитальный труборез «ORS 115». Система фиксации которого точно центрирует трубы во время резки, а жесткая двухосевая планшайба направляет отрезную фрезу строго перпендикулярно оси отрезаемой трубы.

В ходе наладки производственного процесса было сварено около шестидесяти сварочных стыков. Были настроены разные рабочие режимы сварки: для различных диаметров труб, для стыков с различной геометрией подготовки и для исполнения различных требований к геометрии сплавления сварочной ванны. Сама сварка на разных режимах длится от 20 до 40 секунд. Также перед сваркой происходит продувка шланг-пакет инертным газом и заполнение им полости зашитой камеры до формирования ламинарного течения потока газа на стык в течении 15 секунд. Поскольку титановые сплавы после сварки должны остывать в среде инертного газа, то обдув продолжается и после сварки, увеличивая общее время процесса на 60 секунд, в случае сварки обычной стали или нержавеющих сплавов для послесварочной продувки достаточно 15 секунд. Итого, общее время процесса обварки одной трубы небольшого диаметра в решетку из титановых сплавов составляет 110 секунд. Известно, что тепло выделяемое во время сварки, существенно подогревает ближайшие стыки в решетке. Поэтому во время сварки макетов трубной решётки (трубной доски) был определен порядок выполнения сварочных швов так, чтобы при сварке реальных теплообменников тепловложения и геометрия сплавления от выполнений сварки не оказывали существенного влияния на сварку следующих швов. Сварка проводилась с применением лантанированныйх вольфрамовых электродов WL-20. В процессе сварки происходит естественное выгорание электрода, что проявляется нестабильным горением сварочной дуги и уменьшением переплавляемой массы металла, в результате ухудшается качество сварки. Поэтому вольфрамовый электрод нуждается в регулярной заточке. На отлаженных режимах вольфрам необходимо перетачивать не реже, чем каждый двадцатый запуск сварки.

Для достижения максимального качества сварки при переточке требуется следить за углом заточки и направлением заточного инструмента. При большом объёме работы переточка коротких отрезков вольфрама в ручную затруднительна и влечет его перерасход. Поэтому для автоматизированных комплексов TIG сварки обязательно применение специальных машин для заточки вольфрамовых электродов. Ранее на завод было поставлено оборудование «LEEDER 2502.76» для сварки кольцевых швов Чешской компании HST creative, вместе с которым успешно применяется специальная машинка для заточки вольфрамовых электродов «WEG 4.0». Принцип работы заточной машинки достаточно прост: вольфрам крепится в специальную оправку и подается на вращающийся алмазный диск вдоль его оси. На заточной машинке предусмотрена регулировка угла заточки для разных режимов сварки. Когда заточка происходит на заточной машине своевременно, то острие вольфрамового электрода не нужно полностью перетачивать, а достаточно немного обновить его поверхность, что существенно экономит расход вольфрамовых электродов при сварке.

В процессе обучения, пройдя практический курс работы на орбитальной сварке, сварщики и операторы быстро освоили оборудование. В итоге, каждый оператор научился самостоятельно выполнять основную работу по вварке труб одновременно двумя комплектами оборудования. Первое время операторы успевали сварить не более 25 стыков в час, со временем в работе производительность увеличилась почти в два раза. Применение автоматизированной орбитальной сварки позволило оптимизировать производственный процесс: существенно сократить влияние человеческого фактора на наличие брака при производстве теплообменников из титановых сплавов, освободить высококвалифицированных сварщиков от рутинной работы в пользу других ответственных направлений в сварке на производстве и повысить общую производительность.

Применение технологии орбитальной сварки труб для изготовления титановых теплообменников

Повышение производительности путем автоматизации процесса вварки труб в решётку трубной доски из титановых сплавов без потери качества, без привлечения высококвалифицированного персонала, исключение брака при сварке трубной решётки большого объема.

Модернизация технологии сварки теплообменников из титановых сплавов с использованием оборудования для орбитальной сварки немецкой компании ORBITEC позволила оптимизировать производственный процесс: сократить влияние человеческого фактора, освободить высококвалифицированных сварщиков от рутинной работы в пользу других ответственных направлений в сварке на производстве и повысить общую производительность работ.

В компанию ИТП для модернизации технологию сварки теплообменников из титановых сплавов обратился крупный завод в Ленинградской области. Ранее трубная решетка (трубная доска) теплообменников варилась вручную методом плавления по средствам TIG сварки. В виду увеличения объемов производства потребовалось оптимизировать производственный процесс. Для этого в 2020 году было поставлено несколько комплектов орбитальной сварки немецкой компании ORBITEC. Представители нашей компании в течение нескольких дней проводили обучение специалистов работе на оборудовании, помогли скорректировать технологию производства и наладить производственный процесс.

Каждый автоматизированный комплекс орбитальной сварки состоял из трех основных элементов: рабочий инструмент, сварочный источник и контроллер. Сварочный источник «Tetrix 351» работает по принципу трехфазного инвертора на 350А, оснащен блоком жидкостного охлаждения. Внешне сварочный источник выполнен в виде тумбочки на колесах с подставкой под газовый баллон и кронштейнами под шланг-пакет рабочего инструмента. Сверху на сварочном источнике имеется прорезиненная поверхность, на которой удобно размещать контроллер орбитальной сварки. В итоге, получается целая рабочая единица, которую один человек может с легкостью перекатить по цеху. В качестве основного рабочего инструмента служит сварочная головка «RBK 38 S». Сварочная головка предназначена для обварки трубной решётки. Сварочная головка устанавливается в отверстия труб и производит обварку их торцов с решёткой. Контроллер орбитальной сварки TIGTRONIC «Basic 4» полностью управляет процессом сварки: регулирует сварочный ток, скорость вращения вольфрамового электрода и управляет подачей защитного газа. В один цикл сварочного процесса входит около пятидесяти регулируемых параметров, которые настраиваются автоматически по трем основным критериям: диаметр свариваемых труб, толщина стенки и тип рабочего инструмента. Обычно этих параметров достаточно для получения равномерного сплавления кромок. И только в отдельных случаях для получения определенной геометрии требуется ручная корректировка параметров сварки.

В конкретном случае, в виду работы с трубами малых диаметров (до 12 мм), использовалась тонкая оснастка неспособная держать вес сварочной головки, поэтому оператору необходимо придерживать сварочную головку во время процесса сварки. В дальнейшем сварочные головки были подвешены на балансиры, что освободило руки оператору во время сварки, для позиционирования второй сварочной головки на стык. То есть, пока варит одна сварочная головка, оператор устанавливает следующую. Опытный оператор тратит на установку сварочной головки не более 60 секунд. На практике при сварке труб диаметром свыше 30 мм, оператор успевает установить и запустить еще до четырех сварочных головок типа RBK, за время сварки одного процесса.

Для достижения максимального качества сварки при переточке требуется следить за углом заточки и направлением заточного инструмента. При большом объёме работы переточка коротких отрезков вольфрама в ручную затруднительна и влечет его перерасход. Поэтому для автоматизированных комплексов TIG сварки обязательно применение специальных машин для заточки вольфрамовых электродов. Ранее на завод было поставлено оборудование «LEEDER 2502.76» для сварки кольцевых швов Чешской компании HST creative, вместе с которым успешно применяется специальная машинка для заточки вольфрамовых электродов «WEG 4.0». Принцип работы заточной машинки достаточно прост: вольфрам крепится в специальную оправку и подается на вращающийся алмазный диск вдоль его оси. На заточной машинке предусмотрена регулировка угла заточки для разных режимов сварки. Когда заточка происходит на заточной машине своевременно, то острие вольфрамового электрода не нужно полностью перетачивать, а достаточно немного обновить его поверхность, что экономит расход вольфрамовых электродов при сварке.

1. ДИАМЕТРЫ И ДОПУСКИ ТРУБ И ТРУБНЫХ ОТВЕРСТИЙ

1.1. КЛАССЫ ТОЧНОСТИ СОЕДИНЕНИЙ ТРУБ С ТРУБНОЙ РЕШЕТКОЙ

В зависимости от величины допусков наружного диаметра труб соединения труб с трубными решетками делятся на четыре класса точности.

1.2. ДИАМЕТРЫ И ДОПУСКИ ТРУБНЫХ ОТВЕРСТИЙ

Номинальные диаметры трубных отверстий dp в зависимости от класса точности соединений приведены в табл. 1 .

Допуск размера dp - по Н11 ОСТ 26-2052-78. Для 2, 3 и 4 классов точности соединений допускается изготовление 5, 10 и 15 % трубных отверстий от общего количества в трубной решетке с допусками по Н12 ОСТ 26-2052-78, соответственно.

Допуск размера d 1 ( черт. 2-5 ) - по Н14 ОСТ 26-2052-78.

1.3. НАРУЖНЫЙ ДИАМЕТР ТРУБ И ДИАМЕТРАЛЬНЫЙ ЗАЗОР

Предельные размеры наружного диаметра труб d е и диаметрального зазора D между трубой и трубным отверстием для соответствующих классов точности соединений не должны превышать значений, приведенных в табл. 1 .

ДИАМЕТРЫ ТРУБНЫХ ОТВЕРСТИЙ И ДИАМЕТРАЛЬНЫЕ ЗАЗОРЫ

Класс точности соединения труба - трубная решетка

Предельный наружный диаметр трубы

Наибольший, не более

Наименьший, не менее

Номинальный диаметр трубного отверстия, d р

Наибольший предельный диаметр трубного отверстия

по Н12 (5 % для 2, 10 %, для 3 и 15 %, для 4 классов точности, не более)

Диаметральный зазор между трубой и трубным отверстием

Наибольший D max = -

Наименьший D min = dp -

1.4. ТОЛЩИНА СТЕНКИ ТРУБ

Предельные отклонения толщины стенки труб не должны быть более:

Класс точности соединения

Предельное отклонение толщины стенки

(Измененная редакция. Изм. № 2).

1.5. ПЕРЕМЫЧКИ МЕЖДУ ТРУБНЫМИ ОТВЕРСТИЯМИ

Наименьший предельный размер перемычки между трубными отверстиями кожухотрубчатых теплообменных аппаратов m min не должен быть менее значений, приведенных в табл. 2 .

2. СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ

2.1. ВИДЫ СОЕДИНЕНИЙ

Следует применять два вида соединений труб с трубными решетками:

комбинированные соединения, получаемые сваркой труб с трубными решетками с последующей развальцовкой.

Соединение труб с трубными решетками сваркой без развальцовки не допускается.

2.2. ТИПЫ РАЗВАЛЬЦОВКИ

2.2.1. КОНСТРУКЦИЯ

Типы развальцовки, применяемые в вальцовочных и комбинированных соединениях труб с трубными решетками, показаны на черт. 1-5 .

2.2.2. ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА РЕШЕТКИ

Длина развальцовки l ( черт. 6 ) всех типов, кроме Р3, определяется расстоянием от лицевой плоскости трубной решетки до конца цилиндрической части ролика развальцовочного инструмента.

РАЗМЕРЫ ПЕРЕМЫЧКИ МЕЖДУ ТРУБНЫМИ ОТВЕРСТИЯМИ КОЖУХОТРУБЧАТЫХ ТЕПЛООБМЕННЫХ АППАРАТОВ

Диаметр трубного отверстия

Шаг размещения трубных отверстий t

Номинальный размер перемычки

Наименьший предельный размер перемычки m min при толщине трубной решетки Н:

Только для комбинированных соединений

Только для комбинированных соединений из закаливающихся сталей

Н ³ l + 11 мм

9 кольцевых канавок, не менее

Трубы должны быть развальцованы в трубной решетке на длину l , указанную в табл. 3 .

ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА ТРУБНОЙ РЕШЕТКИ

Все типы развальцовки, кроме Р3

Длина развальцовки, l

Толщина трубной решетки H при длине развальцовки l , не менее

Наименьшая толщина трубной решетки, H min

Наименьшая длина развальцовки, l min

Толщина трубной решетки H , не менее

Развальцовка труб на длину, превышающую толщину трубной решетки, не допускается. При длине развальцовки l толщина трубной решетки Н не должна быть менее значений, указанных в табл. 3 .

При меньшей толщине трубной решетки, которая не должна быть менее H min (см. табл. 3 ), длина развальцовки определяется по формуле

l min £ l £ H - 5, (1)

где l min - наименьшая длина развальцовки (см. табл. 3 ), мм.

Допускаемые отклонения длины развальцовки l и l min не должны быть более плюс 3 мм.

Допускается развальцовку труб производить на всю толщину трубной решетки, не доходя до тыльной плоскости трубной решетки на расстояние не менее 2 +3 мм.

2.2.3. ДЛИНА РАЗВАЛЬЦОВКИ И ТОЛЩИНА РЕШЕТКИ ДЛЯ ТИПА Р3

Трубы из закаливающихся сталей (1Х13, 15Х5М и др.), а также в других технически обоснованных случаях после сварки следует развальцовывать на расстоянии 10 мм от сварного шва развальцовочным инструментом с роликами, скругленными с двух сторон.

Расстояние 10 мм измеряется от вершины сварного шва до начала цилиндрической части ролика ( черт. 3 ). В этом случае в трубной решетке нарезается одна кольцевая канавка на расстоянии 15 мм от лицевой стороны решетки.

Длина развальцовки l и соответствующая ей наименьшая допустимая толщина трубной решетки Н определяются по табл. 3 (для типа Р3).

2.3. ТИПЫ СВАРКИ

2.3.1. КОНСТРУКЦИЯ

Типы сварки труб с трубными решетками, применяемые в комбинированных соединениях, приведены на черт. 7-9 .

Ширина канавки а (сварка по типу С3, черт. 9 ) не должна быть менее 2 мм и принимается по табл. 4 .

ШИРИНА КАНАВКИ (ТИП С3)

Ширина канавки а

2.3.2. НАИМЕНЬШАЯ ТОЛЩИНА ПЕРЕМЫЧКИ

При выборе типа сварки необходимо проверить наименьший предельный размер перемычки m min (см. табл. 2 ), который не должен быть менее значений m с min , определяемых по табл. 5 в зависимости от толщины стенки трубы S .

РАЗМЕРЫ ПЕРЕМЫЧКИ ПРИ СВАРКЕ

m с min , мм, не менее

Если для заданных размеров трубы, толщины решетки и выбранного типа сварки

m с min > m min ,

Для обычных условий

Для тяжелых условий

Коническая развальцовка перед сваркой

2.3.3. РАЗМЕРЫ СВАРНЫХ ШВОВ

Расстояние между сварными швами не нормируется. Высоту сварных швов следует принимать согласно черт. 7-9 . В технически обоснованных случаях допускается изменение высоты сварных швов по согласованию с головной организацией.

2.4. ВЫЛЕТ ТРУБ

В вальцовочных соединениях трубы должны выступать над поверхностью трубной решетки не менее чем на 2 мм.

Допустимое отклонение величины вылета труб не должно быть более плюс 3 мм.

В комбинированных соединениях трубы должны выступать над поверхностью трубной решетки не менее чем на 0,5 мм.

Допустимое отклонение величины вылета труб не должно быть более плюс 2 мм для типов сварки С1 и С2 и плюс 0,5 мм для типа С3.

В технически обоснованных случаях допускаются комбинированные соединения с утопанием трубы на глубину, устанавливаемую предприятием-изготовителем, но не превышающую 1,5 толщины стенки трубы.

2.5. ТИПЫ СОЕДИНЕНИЙ

Для крепления труб в трубных решетках следует применять типы вальцовочных и комбинированных соединений, указанные в табл. 6 .

Вальцовочные соединения в зависимости от толщины решетки Н следует применять с одной (тип Р2, 19 £ Н < 24 мм) или двумя (тип Р4, Н ³ 24 мм) кольцевыми канавками.

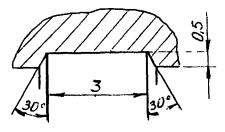

Радиус округления внутренних углов канавок не более 0,5 мм. Допускаются канавки трапециидальной формы.

Вальцовочные соединения с мелкими треугольными кольцевыми канавками (не менее 9 канавок) можно применять для решеток любой толщины (тип Р5, Н ³ 19 мм).

Применение развальцовки без канавок (тип Р1) допускается только в комбинированных соединениях.

Вылет трубы и форму разделки лицевой части трубной решетки в комбинированных соединениях следует принимать согласно черт. 7-9 на типы сварки С1-С3.

Развальцовку после сварки следует производить по сварному шву на длине, указанной в п. 2.2.2 (кроме типа Р3, см. п. 2.2.3 ).

ТИПЫ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ

2.6. ПРИМЕНЕНИЕ

Тип соединения труб с трубными решетками по таблице 6 и класс точности соединения по п. 1 выбирает для стандартных аппаратов предприятие-изготовитель, для аппаратов единичного исполнения, изготавливаемых по индивидуальным технологическим проектам - проектная организация по согласованию с предприятием-изготовителем.

Рекомендации по предпочтительному применению классов точности и типов соединений в зависимости от взрывоопасности и вредности среды, расчетного давления и температуры по ОСТ 26-291-87 (раздел 3) приведены в приложении 2 .

(Измененная редакция. Изм. № 3).

2.7. УСЛОВНОЕ ОБОЗНАЧЕНИЕ

Пример условного обозначения комбинированного типа соединения трубы с трубной решеткой 3 класса точности, в котором сварка выполняется по типу С1, развальцовка - по типу Р2:

Тип С1Р2-3 ОСТ 26-02-1015-85

Пример условного обозначения вальцовочного соединения 4 класса точности с развальцовкой типа Р4:

Тип Р4-4 ОСТ 26-02-1015-80

3. МАТЕРИАЛЫ

3.1. ТРУБЫ

Теплообменные трубы должны соответствовать техническим требованиям ОСТ 26-291-87 (разделы 2 и 10, приложения 4, 20 и 24). Предельные размеры наружного диаметра и толщины стенок труб, применяемых для соответствующего класса точности соединений по п. 1 должны удовлетворять требованиям п. 1.3 и 1.4 настоящего стандарта.

(Измененная редакция. Изм. № 2, 3).

3.2. ТРУБНЫЕ РЕШЕТКИ

Листовая сталь и стальные поковки, предназначенные для изготовления трубных решеток, должны соответствовать требованиям ОСТ 26-291-87 (разделы 2 и 10, приложения 2, 5, 18 и 21).

Толщина трубной решетки после РД 26-14-88, но не должна быть менее значений, приведенных в п.п. 2.2.2 и 2.2.3 настоящего стандарта.

(Измененная редакция. Изм. № 4).

3.3. МЕХАНИЧЕСКИЕ СВОЙСТВА

Механические свойства материала теплообменных труб и трубных решеток должны удовлетворять следующим условиям:

d 5 , % ³ 20,

где и - наименьший предел текучести соответственно материала труб и трубных решеток;

d 5 , % - относительное удлинение материала труб.

4. ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

4.1. ПОДГОТОВКА ТРУБ и отверстий

Наружная поверхность концов прямых теплообменных труб (за исключением труб из коррозионностойких сталей, а также из цветных металлов и сплавов), должна быть зачищена до чистого металла на длине, равной удвоенной толщине трубной решетки плюс 20 мм. Длина зачистки концов U -образных труб равна толщине решетки плюс 20 мм.

Наружный диаметр трубы после зачистки не должен быть менее величины de min (см. табл. 1 ) для соответствующего класса точности соединения. Подготовка труб для АВО по ОСТ 26-02-1309-79.

На поверхности трубных отверстий не должно быть грязи и ржавчины, продольных и винтовых рисок. Допускаются одиночные кольцевые риски, а также продольные и винтовые риски на 2/3 длины вальцовочного соединения. Наличие рисок следует контролировать визуально.

4.2. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТЕЙ

Параметр шероховатости Rz (ГОСТ 2789-73) поверхностей трубные отверстий и зачищенных концов труб в зависимости от класса точности и вила соединений по п. 1.1 и 2.1 настоящего стандарта не должен превышать значений, указанных в табл. 7 .

Rz мкм, не более

4.3. РАЗВАЛЬЦОВКА ТРУБ

Инструмент, оборудование и технология развальцовки труб вальцовочных и комбинированных соединений должны соответствовать требованиям ОСТ 26-17-01-83. Конусообразность внутренней поверхности трубы после развальцовки не должна быть более 0,3 мм на длине l развальцовки (см. черт. 3 и 6 ). Острые кромки в месте перехода от развальцованной части трубы к неразвальцованной, а также риски, отслаивание и шелушение металла на внутренней поверхности трубы после развальцовки не допускаются.

4.4. СТЕПЕНЬ РАЗВАЛЬЦОВКИ

Степень развальцовки труб В, мм определяется по формуле

В = dik - ( di + D b ),

где dik , di - внутренний диаметр трубы соответственно после и до развальцовки, мм (см. черт. 1 );

D = dp - de - диаметральный зазор между трубой и трубным отверстием, мм;

dp - диаметр трубного отверстия, мм;

de - наружный диаметр трубы, мм;

- коэффициент толстостенности трубы (см. табл. 8 ).

Рекомендуемые значения степени развальцовки В, а также ее наименьшее (В min ) и наибольшее (В max ) допустимые значения для всех типов развальцовки, применяемых в вальцовочных и комбинированных соединениях, приведены в табл. 8 .

Степень развальцовки следует контролировать по величине крутящего момента в соответствии с ОСТ 26-17-01-83.

4.5. СВАРКА ТРУБ

Перед сваркой труб с трубными решетками концы труб на длине по п. 4.1 , лицевую поверхность решетки и трубные отверстия следует очистить до чистого металла от ржавчины, грязи, смазки и тщательно обезжирить.

Диаметральный зазор между трубным отверстием и трубой рекомендуется не более 0,3 мм. Для обеспечения этого требования рекомендуется коническая развальцовка трубы перед сваркой (без применения смазки) до соприкосновения наружной поверхности трубы с краем трубного отверстия ( черт. 10 ).

Сварку следует производить неплавящимся или плавящимся электродом в среде защитных газов на вертикальной плоскости или в нижнем положении. Вариант сварки в нижнем положении - предпочтительный.

Сварочные материалы и требования к сварным соединениям должны соответствовать ОСТ 26-291-87 (раздел 10 и приложение 16).

5. КОНТРОЛЬ И ИСПЫТАНИЯ

5.1. ГИДРОИСПЫТАНИЯ

Все теплообменные трубы должны быть подвергнуты гидравлическим испытаниям на предприятии-изготовителе труб. При отсутствии в сертификатах данных о гидроиспытаниях предприятие-изготовитель теплообменных аппаратов обязано провести выборочные гидроиспытания в соответствии с требованиями ГОСТ 3845-75 по 3 % труб от каждой партии, но не менее 5 труб. При получении неудовлетворительных результатов хотя бы по одной из труб проводят повторные испытания на удвоенном количестве труб, взятых от той же партии.

Результаты повторных испытаний являются окончательными. При получении неудовлетворительных результатов повторных испытаний следует провести гидроиспытания всей партии труб.

Допускается проведение гидроиспытаний на наибольшее пробное давление, применяемое на предприятии-изготовителе теплообменных аппаратов.

Трубы для 9-и, 12-и метровых и U -образных аппаратов, получаемые сваркой из 2-х и более заготовок, подлежат обязательному гидроиспытанию в соответствии с требованиями раздела 4 ОСТ 26-291-87 до начала сборки трубного пучка.

5.2. ОПЕРАЦИОННЫЙ КОНТРОЛЬ

Виды и объем операционного контроля качества подготовки труб и трубных решеток под развальцовку и сварку в зависимости от класса точности соединений следует устанавливать по табл. 9 .

Способ сварки труб с трубной решеткой

Изобретение относится к области сварки, в частности к способам сварки труб с трубными решетками,и может найти применение в энергетической, атомной, химической, судостроительной и других отраслях промышленности при изготовлении теплообменных аппаратов.

Известен способ сварки плавлением труб с трубными решетками электродуговой сваркой 1.11.

При сварке труб малых диаметров (менее 20 мм) с малой толщиной стенки (до 3 мм) при малой величине перемычки между отверстиями в трубной решетке (менее 6 мм) сварку, как правило, выполняют неплавящимся электродом без применения присадки.

В отдельных случаях перемещают. неплавящийся вольфрамовый электрод по окружности, диаметр которой равен диаметру отверстия в трубной решетке.

При этом подготовка под сварку производится путем пропускания труб через отверстия в трубных решетках и установки их с выступом над трубной решеткой Г2).

Все эти способы не обеспечивают равнопрочности соединений из-за мало5 го рабочего сечения сварных швов.

Известен также способ сварки труб с трубными решетками, наиболее близкий к данному изобретению по тех16 нической сущности, при котором трубы устанавливают в отверстия трубной решетки заподлицо с ее поверхностью, выполняют многослойную наплавку по .верхности трубной решетки и рассверливают заплавленные отверстия в трубах (3).

Данный способ позволяет получить сварные соединения с любой величиной сечения шва, однако при сварке труб малого диаметра (4-10 мм) образуется большое количество пор и несплавлений в зоне зазора между трубой и трубной ..решеткой..Эти дефекты возникают при наложении первого слоя и приводят к

3 9030 опасности разрушения соединений в зоне утонения стенки трубы между внутренней и межтрубной полостями. В этом случае при любой толщине наплавки работоспособность соединений будет весьма низкой, так как она будет определяться именно этим сечением.

Удаление пробки производится рассверловкой заплавленного отверстия.

При равенстве внутреннего диаметра 10 трубы и диаметра сверла возникает опасность врезания последнего в стенку трубы эа счет усадки трубной ре-. щетки, механической ошибки наведения и т.д. При применении сверла меньшего 5 диаметра невыбранная часть пробки остается во внутренней полости трубы и может привести к нежелательным последствиям в процессе эксплуатации.

Зазоры между пробкой и трубкой также являются дополнительным источником загрязнения и, как следствие, образования пор.

Целью изобретения является повышение качества сварки путем ликвида,ции пор и наплавлений и исключения утонения стенки трубы при рассверливании.

Для этого в способ сварки труб с трубной решеткой, при котором трубы . устанавливают в отверстия трубной решетки заподлицо с ее поверхностью, выполняют многослойную наплавку поверхности трубной решетки и рассверливают заплавленные отверстия в трубах, перед наплавкой трубы приваривают к трубной решетке беэ присадки кольцевыми швами с глубиной проплавления 0,1-0,6 толщины стенки трубы и эаплавляют отверстия труб присадочным материалом на глубину, равную (1-4), а первый слой наплавки осуществляют с проплавлением трубной решетки на глубину (0,81,3) Х.

Кроме того, приварку труб к трубной решетке осуществляют с погонной энергией дуги, меньшей на 50-804 погонной энергии дуги, используемой при наплавке последующих слоев, а наплавку первого слоя осуществляют

50 со скоростью подачи присадочного материала меньшей на 20-60Ж скорости подачи присадочного материала при наплавке последующих слоев, а погонную энергию дуги увеличивают на

Пример. Был осуществлен способ сварки труб с трубными решетками путем общей наплавки на поверхность трубной решетки при изготовлении штатных теплообменных аппаратов, включающих в себя трубы размером бх1,2 мм или Ох1,5 мм и решетки толщиной 45 мм. Наплавку выполняли методом автоматической аргонодуговой сварки с применением присадочной проволоки диаметром 1,6 мм отдельными валиками на режиме: 3 = 170-220 А, Ug = 10-11 В, Ъсз = 5 и/ч; яу =

= 2200-2600 кал/с; 7„р = 22-33 м/ч.

При этом глубина проплавления

Ih 1,1-2,0 мм, высота наплавки h 6 мм. Оценка качества сварйого соединения производилась по результатам радиографического просвечивания и металлографического исследования поперечных шлифов, вырезанных из образцов- свидетелей, имитирующих сварку штатного теплообменника.

При контроле этими методами на одной трубной решетке, сварку которой выполнили по известному способу с количеством труб N = 100 шт., обнаружены поры размером от 0,2 до

0,9 мм в количестве n = 120 шт.

В соответствии с техническими требованиями на изготовление аппарата сварные соединения труб с трубными решетками, выполненные этим методом, были забракованы.

Были также выполнены опытные ра- . боты по установлению возможности применения предлагаемого способа сварки при изготовлении данных теплообменных аппаратов. Для экспериментальных работ использованы трубы и трубные решетки, описанные выше.

Опробовано шесть вариантов. Результаты рентгенографирования и металлографического исследования сварных соединений трубных решеток и режимы сварки приведены в табл. 1 и 2. Из приведенных данных видно, что наилучшее качество сварных соединений труб с трубными: решетками, выполняемых методом общей наплавки, получается по предлагаемому .способу сварки.

Глубина проплавления основного металла

Вариант сварки диаметр, мм коли/ сварка кольцевого шва, мм" после наплавки, мм я" чество, шт.

Наплавка с пробками

Наплавка без пробок

Наплавка с предварительной заваркой отверстия 60 0,3-0,6 0,2.-0,5 1,2-1,35

Читайте также: