Сварка током высокой частоты пвх

Баннерная ткань ПВХ пользуется большой популярностью. Ее используют не только в рекламной индустрии для изготовления плакатов, но и применяют в качестве укрывного полога, навеса, полотна для палатки, для автомобильных чехлов, для изготовления надувных лодок и так далее.

Большая распространенность такни ПВХ объясняется ее свойствами. Этот материал является стойким к влаге и другим атмосферным явлениям, он устойчив к перепадам температур в определенном диапазоне, а также стоек к механическим воздействиям. Из ткани ПВХ легко можно создать конструкцию по заданному шаблону – материал пластичен и его можно соединять при помощи ручной либо аппаратной сварки.

Область использования полотен

Современные ПВХ-ткани выпускаются в широкой цветовой гамме, они могут быть применимы для изготовления:

- надувных лодок и катамаранов;

- укрывных тентов для грузового транспорта, легковых автомобилей, яхт и катеров, железнодорожных вагонов;

- навесов над окнами или дверями, пологов, беседок, шатров, торговых палаток и павильонов, тентов для сада;

- рекламных баннеров и билбордов, растяжек, плакатов, вывесок;

- промышленных занавесей в ангарах;

- укрытия для бурильных установок, сельскохозяйственных хранилищ, лесоматериалов;

- навесных крыш на строительных площадках для защиты от непогоды;

- надувных детских аттракционов (батуты, горки, санки- «ватрушки»).

Ткани ПВХ выпускают и в виде толстой прозрачной пленки, которую применяют в качестве штор для пищевых цехов, для организации завесы между двумя помещениями с холодным и теплым воздухом, для изготовления окон в палатке или павильоне.

Прозрачный материал прочен, легок и износоустойчив.

Оборудование

Сварка ПВХ тканей получила большую популярность благодаря тому, что процесс не является высокотехнологичным и трудозатратным.

Материалы можно соединять, пользуясь определенными инструментами вручную или автоматизировано, с применением специальных станков, причем такой станок быстро окупает свои затраты, да и стоимость его невелика.

Для выполнения сварочных работ по ПВХ-ткани может быть применено 2 вида промышленного производственного оборудования.

- Термофен ручной. Выпускается на заводах, снабжен сильной воздушной помпой. Термофен разогревает воздух до температуры плавления ПВХ-материала. Приспособление легкое, его можно переносить в руках в любое нужное для работы место, где имеется возможность его подключения к сети электропитания.

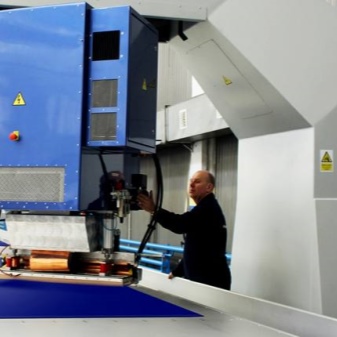

- Установка ТВЧ. Это приспособление предназначено для сварки деталей из ПВХ путем применения тока высокой частоты. Изготавливается прибор в заводских условиях, но такая конструкция тяжела для мобильного перемещения, поэтому она применяется для массовых сварочных работ, выполняемых в промышленных условиях. Применение ТВЧ-установки позволяет сделать готовый сварочный шов идеально ровным и высококачественным. Эти установки являются полуавтоматическими и практически исключают участие человека в осуществлении данного вида технологического процесса.

Стационарные промышленные аппараты обладают высокой степенью производительности, но они не подходят для использования в сварочных работах, которые требуется выполнить на определенном участке ПВХ-ткани что называется «по месту» – то есть их нельзя применять для локальной сварки или ремонта изделий из ПВХ.

Что касается термофена, то с его помощью можно выполнять вручную ремонт и сварку отрезков материала определенной длины.

Технология ручной сварки

При сварке ткани ПВХ своими руками применяется метод плавления материала при помощи горячего воздуха. Такой подход позволяет соединять не только обычную ткань, но и двухслойные ПВХ-мембраны.

Технология процесса заключается в следующем.

После застывания шва он выглядит как продолжение единого полотна, но с видимым утолщением в месте стыка. Подобный сварной стык может выдерживать те же нагрузки, что и цельный кусок ткани. Он не разрушается от механических повреждений и намного прочнее, чем швы, выполненные, например, путем сшивания двух кусков ПВХ-материала.

Когда необходимо состыковать два кустка ткани без нахлеста, то под ПВХ-материю подкладывают стержень из ПВХ для присадки, а затем уже по этому стержню проводят сварку горячим воздухом термофена.

Автоматизированный метод

Для осуществления сварки тканей из ПВХ в больших объемах на производстве используют аппараты, к которых задействован ток высоких частот. Обеспечивает этот высокочастотный ток специальный генератор, подключенный к сети электропитания. Станки с током высоких частот довольно громоздки, но обеспечивают высокую скорость и производительность. Методику сварки токами высоких частот используют в массовом производстве изделий из ПВХ.

Существует также и оборудование, обеспечивающее сварку поливинилхлоридных тканей горячим потоком воздуха. Такие приспособления являются стационарными и используются в промышленных условиях. Подобный тип оборудования выпускают компании Leister и RiveFord. Два участка ткани складывают, плотно прижимая друг к другу, а затем подводят их к специальному соплу, из которого подается раскаленный воздух. Одновременно с подачей ткани на месте шва работают прижимные ролики. В процессе слаженной работы горячего воздуха и роликов получается ровный и прочный шов.

Сварка выполняется быстро, так как у таких станков высокая производительность. Оператор станка следит за его работой и вручную направляет движение сопла. Температура и сила прижима роликов регулируется автоматически – важно лишь изначально правильно настроить требуемый диапазон на станке. Выбор режимов работы зависит от типа ткани ПВХ, ее плотности и количества слоев.

Станок устроен так, что его роликовый механизм способен выполнять сварочные швы для деталей любой конфигурации.

Узнать подробнее о сварке ПВХ-ткани можно в видео ниже.

О технологии высокочастотной сварки полимерных материалов

Главной задачей установки ТВЧ для сварки является разогрев ПВХ-состава до заданной температуры вдоль линии сварного соединения и прижим свариваемых материалов в разогретой зоне друг с другом с заданной силой.

Высокочастотная энергия приводит молекулы в ПВХ плёнке к колебаниям. В зависимости от их геометрии и дипольного момента, эти молекулы могут переводить часть этого колебательного движения в тепловую энергию, вызывая нагрев материала в месте сварки. Это означает, что только определенные материалы можно сваривать с помощью этой техники, например: ПВХ, PETG , PU, EVA и некоторые ABS смолы.

Слои свариваемых тканей помещаются между двумя электродами, верхним и нижним. Высокая частота, разогревая ткань в месте соединения размягчает ткань, молекулы ПВХ состава в ткани перемешиваются между собой, в результате получается сварной шов по своим техническим параметрам такой же, как и структура самой ткани.

В станках ТВЧ друг над другом установлены две плиты, одна из которых (нижняя) неподвижна, а другая (верхняя) выполняется подвижной (вверх, вниз) и снабжается силовым приводом заданной мощности. На верхней плите крепится сварной электрод, имеющий длину 67 см, который опускаясь по направлению к нижней плите, прижимает разложенную на плите плёнку. Далее происходит сварка и обрезка лишней плёнки. Роль нижнего электрода может выполнять стол (нижняя плита), на котором помещается свариваемый материал. Таким образом, электрод при сварке служит для подвода энергии, передачи давления на материал, сваривания плёнок и охлаждения поверхности. После завершения сваривания и отключения тока еще несколько секунд продолжается охлаждение под давлением для фиксации формы шва.

Сварка с вырубанием деталей производится способом сквозного продавливания (проваривания) расплавленного материала кромкой электрода. Для этого на установке ТВЧ применяется пресс. На прессе можно сваривать и вырубать детали с одновременным тиснением и имитацией швов. Основным режимом работы пресса, который может выполнять операции в полуавтоматическом цикле, является сваривание с последующим вырубанием. Однако возможны и другие режимы: только сваривание или только вырубание. При сварке с вырубанием деталей применяют специальные резаки-электроды, имеющие режущую и сварочные кромки. При нажиме на пусковые кнопки вначале опускается верхняя плита с электродной полосой. При определенном давлении пресса на электродную полосу включается генератор ТВЧ. Под воздействием поля ВЧ, плёнка ПВХ почти мгновенно разогревается и размягчается. Под давлением электродная полоса погружается в ставшее пластичным покрытие, обрезая лишний материал и одновременно сваривая плёнки и отпечатывая на нем рисунок поверхности, который может иметь электродная полоса. По окончании сварки реле времени отключает генератор, изделие, находящееся под давлением, мгновенно охлаждается. После охлаждения верхняя плита с электродной полосой поднимается в исходное положение.

Скорость сварки и время. Весь процесс продолжается несколько секунд. ТВЧ сварка является самой эффективной по скорости и времени сварки в пределах одного сварочного цикла. ТВЧ прогревает все свариваемые слои до высокой температуры независимо от того насколько они толстые. Охлаждающееся время сварного шва происходит так же быстро.

Качество сварки. Качество сварного шва равняется качеству самой ткани. Сварные швы однородны, крепки и гибки. Во время сварки нет никакого дыма и запаха.

Важнейшие преимущества ТВЧ-сварки заключаются в быстром нагреве свариваемых материалов по всей толщине, а также в высокой производительности. В результате такого нагрева, соединение частей изделий из ПВХ или полиуретана, таких, как куртка штормовая влагозащитная, получается прочным и герметичным, а шов на них – практически невидимым.

Сварка пластмасс в электрическом поле высокой частоты

ТВЧ-сварка ( сварка током высоких частот) пластмасс осуществляется за счет разогрева материала после поглощения им энергии образующегося электрического поля.

Профессиональные ТВЧ станки обеспечивают локальный быстрый нагрев соединяемых поверхностей, при этом нет проплавления всей поверхности и объёма материала. За счёт этого сварка ТВЧ может использоваться для соединения материалов, имеющих узкий температурный интервал вязко-текучего состояния, а также высокую вязкость расплава.

При сварке материал располагается между металлическими электродами, и при подключении данной системы к источнику электроэнергии высоких частот образуется конденсатор. Материал-диэлектрик под воздействием электрического поля поляризуется. При переменном электрическом поле в материале образуется переменная поляризация, которая сопровождается смещением заряженных частиц, входящих в атомы и молекулы. Большая часть реальных диэлектриков ( включая термопласты), помещаемых в переменное поле, имеет определённую проводимость.

Причиной для нагревания полимеров в электрополе высокой частоты являются особые звенья в их молекулах, которые имеют дипольное строение и могут при наложении внешнего поля поляризоваться. Микродиполи при попадании полимеров в переменное электрическое поле будут ориентироваться по направлению электрического поля: отрицательные заряды будут тянуться к положительно заряженной пластине конденсатора, положительно заряженные — к отрицательной пластине, а при смене на обкладках конденсатора знака заряда ориентация участков молекул будет меняться. Препятствовать этой смене ориентации будут соседние молекулы и соседние звенья этой же молекулы. Энергия, которая будет тратиться на преодоление этих препятствий, превращается в тепловую. Вязкость полимера при нагреве уменьшается и улучшаются условия ориентации.

Диполи диэлектрика при малых частотах изменения электрического поля ориентируются без запаздывания, а при возрастании частоты поля скорость поворота диполей увеличивается, соответственно, увеличивается трение частиц. Поляризация при очень большой частоте ослабевает, поскольку частицы не успевают сделать полную ориентацию.

По результатам исследований, процесс теплообразования в высокочастотном электрическом поле определяется параметрами поля, то есть напряжённостью и частотой, и диэлектрическими свойствами полимера. От теплопроводимости материала cкорость нагрева материала не зависит, поскольку теплопроводность определяет только потери теплоты в массу электродов и околошовную зону. Соответственно, максимальная температура при сварке обычно сосредоточена именно на контакте деталей, минимальная сосредотачивается на границе электродов и изделия. Подобное рациональное распределение температуры является неоспоримым преимуществом ТВЧ-сварки, поскольку не происходит наружного перегрева вещества. Скорость нагрева увеличивают изменением частоты и напряженности электрополя, однако увеличение напряженности ограничено определённым пределом – если он превышен, происходит электрический пробой находящегося между электродами свариваемого материала. Это становится причиной брака во шве и нарушает режим работы генератора высоких частот.

Частота электрополя также ограничена габаритами конденсатора – если нарушены определённые соотношения, пластмассы могут нагреваться неравномерно.

Способы сварки токами высокой частоты

Существует три технологии ТВЧ-сварки: шовная, точечная и прессовая. Выбор сварочной технологий в большинстве случаев определяется особенностями конструкции изделий.

Прессовый метод ТВЧ-сварки

Прессовый метод ( рис. 1, а) заключается в следующем: свариваемые детали изделия помещаются между обкладками рабочего конденсатора, то есть электродами. Один или оба электрода повторяют конфигурацию шва. Можно задать любую форму шва, так как электроды сменные.

Рис. 1 Сварка пластмасс в высокочастотном электрическом поле:

1-электроды, 2-свариваемые детали изделия, 3-генератор, 4-диски

Одновременно с подачей напряжения на электроды от генератора подается соответствующее давление на свариваемые детали. Место сварки одновременно и равномерно нагревается по всей длине, это обеспечивает не только высокое качество, но и надёжность и стабильность механических свойств полученного сварного шва. Прессовая технология ТВЧ-сварки ограничена в использовании – толщина соединяемых деталей не должна превышать 5 мм.

Прессовая сварка – это наиболее распространённый и универсальный метод ТВЧ-сварки пластмасс. Эта технология используется для сварки деталей, декоративной отделки, клеймения изделий, нанесения аппликаций.

Шовный метод ТВЧ-сварки

Шовный метод ( рис. 1, б) заключается в следующем: два диска, которые вращаются в противоположные стороны, создают одновременно с нагревом давление на свариваемые детали. Несмотря на кажущуюся простоту, шовная технология имеет один достаточно серьезный недостаток - для того, чтобы обеспечить высокую производительность при небольшой площади сварки, необходимо требуется повышать частоту тока и напряжение, удельную мощность. А эти показатели, как сказано выше, ограничены, соответственно, производительность сравнительно невелика. В связи с этим на производстве шовный метод используется достаточно редко, в основном для сварки тонких пленок.

Точечный метод ТВЧ-сварки

Точечный метод ( рис. 1, б) представляет собой разновидность шовной технологии и отличается от неё видом шва: шов по длине получается не сплошным, а прерывистым, то есть отдельными точками. Данная технология ТВЧ-сварка используется преимущественно для прихватки изделий, собранных под шовную либо прессовую сварку.

В высокочастотном электрополе также сваривают поперечные стыки труб, но сделать разогрев равномерным по всему периметру стыка достаточно сложно, поэтому для сварки стыков труб применяются кольцевые неразъёмные либо разъёмные электроды. Особенно значимый параметр сварки в данном случае – это расстояние от электрода до стыка. При уменьшении расстояния возрастает напряженность поля в стыке, поэтому его выбору нужно уделять особое внимание.

Основные технологические параметры ТВЧ-сварки:

- величина давления;

- напряжённость электрического поля;

- продолжительность нагрева

В основном большинство полимерных материалов хорошо нагревается при частотах в пределах 10 - 150 МГц. Для обеспечения стабильности работы оборудования и отсутствия целесообразнее устанавливать верхний предел частот, хотя максимальное КПД генератора обеспечивается на нижнем пределе. Частота электрополя нормирована и зависит от полос частот, которые разрешены для применения в технических целях. Чтобы не создавать помехи телевидению, радиовещанию и остальным службам РФ, для ТВЧ-сварки разрешены частоты 27, 12; 81, 36; 40, 62; 152 МГц.

Стоит отметить, что такие широко используемые термопласты, как фторопласт-4, полистирол полиэтилен и некоторые другие, к сожалению, непосредственно сваркой ТВЧ не соединяются, потому что относятся к наиболее совершенным диэлектрикам, соответственно, не могут генерировать достаточное количество тепла, необходимого для сварки.

Сварка током высокой частоты (ТВЧ)

Cегодня это самый прогрессивный метод сварки. Его основное преимущество заключается в мгновенном нагреве по всей толщине свариваемых материалов, а также высокой производительности. Материал под воздействием высокочастотного переменного поля поляризуется, и заряженные частицы, входящие в атомы и молекулы материала, смещаются. Движение этих частиц происходит с трением, на преодоление которого затрачивается электрическое поле, что и вызывает нагрев вещества.

Максимальная температура сосредотачивается на соединяемых поверхностях материала, а минимальная сосредоточена на внешних. Подобное распределение температуры также является преимуществом сварки ТВЧ, поскольку наружные поверхности не нагреваются, а это заметно снижает деформацию в линии шва. Материал изнутри нагревается током высокой частоты, поэтому сварка осуществляется на молекулярном уровне, за счёт чего достигается полная герметичность свариваемого ТВЧ материала. Сварные швы, изготовленные по этой технологии, почти не видны.

ТВЧ-сварке подвергаются термопласты с фактором диэлектрических потерь не меньше сотых долей единицы. Для высокочастотной сварки не подходят неполярные вещества – такие, как полиэтилен, полипропилен, полистирол.

Применение установок ТВЧ

На производстве все вышеперечисленные свойства реализуются следующим образом:

Производство косметичек: вместо шва сварка ( сувенирная продукция)

Производство натяжных потолков ( приварка гарпуна, сварка плёнки)

Производство туб ( ёлочных украшений, сувениров)

Производство канцелярских товаров

Упаковка телефонных карт

Обложки на окументы и т. д.

Обложки на тетради

Альбомы для монет и марок

Упаковка типа блистер

Упаковки для одежды, постельного белья ( может комплектоваться вешалкой)

Коврики под компьютерные мышки

Сваривание ленточных транспортёров

Сваривание автомобильных брезентовых покрытий-тент

Приваривание ограничителей и пальцев цепи конвейера

Сваривание маркиз ( для защиты от солнца)

Сваривание плавательных басcейнов

Тиснение в материалах фирменных знаков

Тиснение объёмных узоров и форм

Сваривание различных надувных игрушек

Приваривание элементов для усиления обивки автомобилей

Сваривание различных элементов обивки в автомобилях

Сваривание сидений в детских креслах

Cваривание обивки на велосипедных сиденьях

Сваривание светящихся элементов разных форм ( цветок, сердце и т.д. – также можно использовать в детской одежде, чтобы её было видно в темноте на дороге)

Упаковка из мягкой и полутвёрдой плёнки ПВХ для инструментов, игрушек и т. д. Предлагаем много вариантов упаковки в зависимости от желания и условий Клиента

Сваривание коробок из полутвёрдого и твёрдого ПВХ

Уплотнение швов в защитной одежде ( комбинезоны, куртки, резиновые сапоги для рыбалки, брюки)

Сваривание и обрезание подкладок и пакетов для завтрака

Сварка заградительных бонов для защиты от разливов нефти, надувной мебели, тентов, спортинвентаря и других изделий из пленки ПВХ и из тканей с двухсторонним нанесением ПВХ.

Это неполный список возможного использования установок ТВЧ. ТВЧ-сварке подвергается все, что изготовлено из ПВХ или материалов, которые содержат более 30% ПВХ.

Технологии

Хотя тепловая сварка пленок - наиболее распространенный метод, иногда по той или другой причине ее применять невыгодно. Например, если полимерные мешки используют в домашних условиях и нет оборудования для тепловой сварки, это за¬ставляет искать другие методы соединения, или же пленка сваривается трудно, несмотря на то, что она изготовлена из термопласта.

В качестве примера последнего типа пленок можно привести ацетат целлюлозы.Одним из простейших методов закрытия пластмассовых сумок является использование эластичной ленты, скобы или зажимов-так на практике закрывают полиэтиленовые пакеты для хлеба. Скобы используют, когда сумка снабжена бумажным листом с печатью и когда не нужна полная влагоизоляция.

Мешки можно сшивать, но такое соединение неплотно и может разрушаться под нагрузкой. Ламинированные пленки (см. гл. 18) в этом отношении лучше, так как линии наименьшей стойкости в каждом из слоев расположены под углом друг к другу.

ТЕПЛОВАЯ СВАРКА

Тепловая сварка является наиболее распространенным методом соединения двух пленок, сварки мешков, сумок и пакетов. После создания дублированного целлофана с плавким и водонепроницаемым покрытием были разработаны методы тепловой сварки этих пленок. Сварочный аппарат обычно состоит из двух металлических губок, часто профилированных, обеспечивающих получение шва высокой прочности. При первом появлении поли-этиленовых пленок были испробованы те же самые методы, но неудачно, поскольку полиэтилен прилипал к горячему металлу. Для лабораторных и небольших промышленных партий было найдено возможным использовать ролики и металлические губки, прокладывая слой простого (недублированного) целлофана между металлом и полиэтиленом, но это, конечно, не очень удобный метод. Более удовлетворительное решение было получено при покрытии металлических губок сварочного аппарата силиконовой резиной или ПТФЭ.

Имеется еще одно различие между пленками из полиэтилена и целлофана с покрытием, которое вносит дополнительные трудности в процесс сварки. Целлофан имеет нерасплавляемую ос¬нову и в процессе сварки происходит расплавление только плавкого покрытия. Полиэтиленовая пленка полностью расплавляется и существует опасность потери прочности из-за утонения пленки в месте сварки. Вдобавок пленка остается расплавленной и после раскрытия губок, и существует опас- , ность обрыва шва.

Одним из первых способов решения этой проблемы было из¬готовление мешков из сложенного полиэтиленового рукава. Конец рукава захватывают двумя холодными металлическими зажимами так, чтобы рукав выступал примерно на 1 см. Газовую горелку подносят к выступающей части рукава, она быстро плавится и образует прочный шов. Металлические зажимы в этом процессе нужны для отвода тепла от остальной части пленки. Метод очень медленный и опасный вследствие применения открытого огня. Другим способом решения упомянутых проблем является использование «импульсной» сварки. В импульсном сварочном аппарате зажимы делают облегченной конструкции и прикрепляют к ним провод или ленту из материала с высоким омическим сопротивлением, покрытые ПТФЭ, по которым про¬пускают электрический ток. Из-за малой теплопроводности электроды быстро нагреваются и быстро остывают при отключении электрического тока. Имеются также модели с водяным охлаждением. Недостатком таких моделей является то, что в условиях повышенной влажности может происходить конденсация паров на электроде, что может вызвать контакт между нижней губкой и электродом или привести к осаждению воды на пленке.

Последовательность проведения импульсной сварки сле¬дующая. Мешок помещают между губками и нагревают их в течение определенного времени (обычно ток включают одновременно с прижатием электрода); ток выключается по сигналу реле времени, но мешок остается между губками до охлаждения. Затем губки открывают и вынимают мешок. Цикл охлаждения обычно тоже устанавливают на реле, красная лампочка горит в течение всего времени охлаждения и нагревания. Так как мешок находится между зажимами в течение всего времени и его вынимают только после охлаждения, то нет опасности разрушения шва при съеме. Существует ограничение по ширине шва, так как чем шире шов, тем больше времени требуется на охлаждение, и процесс становится экономически невыгодным. Однако даже узкие швы при импульсной сварке достаточно прочны и вполне пригодны во многих случаях. Импульсная сварка осуществляется гораздо медленнее тепловой, поскольку время охлаждения — часть общего цикла сварки. Можно вводить различные методы охлаждения в тандем со сварочными зажимами, проводя нагре¬вание и охлаждение без выдержки пленки при охлаждении. Существуют специализированные сварочные аппараты с вращающейся губкой.

При сварке ламинированных материалов предпочтительнее использование постоянно нагретых электродов, так как лами-наты не страдают недостатками плавких монопленок. Для получения прочных соединений, следовательно, можно использовать высокоскоростной метод тепловой сварки и рифленые зажимы.

В целом надежность соединения при тепловой сварке зависит от температуры на поверхности, времени контакта, давления между зажимами и от природы пленки. В частности, при ис¬пользовании пленок ПЭНП в упаковочно-расфасовочных автоматах важными факторами являются скорость охлаждения и прочность расплава полимера. В первое время у этого оборудования лимитирующей была стадия заполнения, но с увеличением скорости заполнения лимитирующей стала скорость сварки.

Максимальная скорость сварки зависит от скорости кри¬сталлизации, которая, в свою очередь, зависит от плотности. Материалы с высокой плотностью кристаллизуются при большей температуре и быстрее. Они, конечно, требуют и более высокой температуры сварки, но на практике температура сварочных электродов выше, чем минимально требуемая для хорошей сварки, и нет необходимости дополнительно повышать ее при свар-ке материалов с высокой плотностью.

Разработаны сварочные аппараты, подающие горячий воздух на поверхность пленки. Они особенно полезны для сварки мешков для удобрений и других продуктов, загрязняющих порошком свариваемые поверхности. Все пылевые частички схватываются расплавленным полиэтиленом и не оказывают влияния на прочность сварного шва.

Другим методом тепловой сварки, используемым для многих термопластичных пленок, является сварка горячей проволокой. Тепло передают от нагреваемой током проволоки, которая служит одновременно для сварки и разделения пленки таким образом, что сварной шов находится в конце одной упаковки и в начале другой. Этот метод используют при производстве сумок и мешков и при оборачивании термоусаживающейся пленкой. Сварной шов, полученный таким образом, - узкий и без выступающего края. Такой шов может быть достаточно прочным по отношению к давлению содержащегося в пакете материала, но плохо выдерживает удары.

В России был разработан метод использования И К излучения для сварки ПВХ и полиэтилена низкой плотности. Нагревание осуществляли с помощью стержней из карбида кремния-глины с металлическими концами для хорошего электрического контакта или проволочной нагревательной спирали из нихрома в стек¬лянной трубке. Эффективность этого метода зависит от тем¬пературы, достигаемой в месте контакта двух пленок, а она, в свою очередь, зависит от количества излучения, поглощенного материалом, отраженной части излучения и части излучения, прошедшего сквозь пленку. Для большинства пластмасс максимальное поглощение наблюдается при длине волны 3 мкм и это соответствует температуре поверхности 700 °С. При сварке тонких пленок скорость повышения температуры и окончательная температура зависят от температуры материала, на котором осуществляют сварку тонких пленок. Излучение проходит через пленку и нагревает подложку, которая, в свою очередь, на¬гревает полимерную пленку, таким образом улучшая сварку. Наилучшие результаты получают с прессованной ламповой сажей или черной бумагой. Низкие скорости делают этот процесс неэкономичным для промышленных целей, но он полезен для трудно свариваемых пленок, например из ПТФЭ.

Сварка ориентированных пленок

Сварка ориентированных пленок имеет особые трудности. При нагреве пленка стремится вернуться к своему первоначальному неориентированному состоянию в зоне нагрева, что приводит к сморщиванию шва. Высокоориентированные пленки к тому же легко кристаллизуются, и, если скорость охлаждения низкая, образуются большие сферолиты, давая хрупкий сварной шов. При быстром охлаждении образуются мелкие сферолиты, и сварной шов имеет высокую прочность. Надежное закрепление околошовной зоны и охлаждение областей, соседних с горячими электродами, несколько сглаживают трудности сварки ориентирований пленок, но, к сожалению, не устраняют их полностью.

Другим методом, специально разработанным для сварки ориентированных пленок, является многоточечная сварка. Как это видно из названия, сварочные электроды состоят из большого числа очень маленьких точек и, следовательно, эффект нагревания экстремально локализован. Таким образом, уменьшается стремление к усадке по всей нагреваемой поверхности.

Недостатком этого метода является неполный шов, из-за чего воздух и водяные пары могут диффундировать через него. Более удовлетворительным методом является покрытие ориентированной пленки полимером, имеющим более низкую температуру размягчения, и проведение сварки по этому материалу. При этом ориентированная пленка не нагревается до температуры ее дезориентации, поэтому усадки удается избежать. Этот метод имеет дополнительное преимущество, заключающееся в том, что в процессе прогревания ориентированная пленка служит опорой свариваемой пленке, если, конечно, температура сварки последней ниже температуры размягчения ориентированной подложки.

Читайте также: