Сварка титана с медью

; 0, лБСИЕСКЙл1-ЕСПУ БЛИК Класс 21 Ь, 30 тв ТОРС КОМУ СВИДЕТЕЛЬСТВУ Ло 1599 1 ПКНО":О 1 .Х 11 ;".,1 оЦ "леч 1 ЗаявительОрганизация Ленинградского совнархоз Авторы изобретения. Михайлов, А. М, Сенин, Е. В, Слонимский и А, П ухоруко МЕДЪ ОСОБ СВАРКИ ТИТАНА И ЕГО СПЛАВОВИ ЕЕ СПЛАВАМИ ет изобретения Спосдью исварное ставки и тличающиисения стоимости аллами тем, что, с роцесса, в качезуют титановые целью сн стве трет его металла испол 1 еющие стабильную плавы, и труктур Известен способ сварки титана и его сплавов с медью и ее сплавами. Он заключается в том, что сварное соединение выполняют с применением вставки из третьего металла, хорошо сваривающегося с обоими подлежащими сварке металлами, в качестве которого используют тантал и ниобий. Но тантал и ниобий - дефицитные и дорогостоящие металлы.Предлагаемый способ сварки титана и его сплавов с медью и ее сплавами отличается от известного тем, что, с целью снижения стоипроцесса, В Кат 1 ЕСТВЕ трсегО МЕГаЛЛа используют титаповые сплавы, имеющие стаильную р-структуру и хорошо сваривающия с медью. сварки титана и его сплавов с месплавами, состоящий в том, что единение выполняют с применением третьего металла, хорошо сваривагося с оооими подлежащими сварке ме

Заявка

Организаци Ленинградского совнархоза, Подписна группа

А. С. Михайлов, А. М. Сенин, Е. В. Слонимский, А. П. Сухорукое

МПК / Метки

Код ссылки

Способ дуговой сварки титана и его сплавов с медью и ее сплавами

Номер патента: 128955

. свойств свари антал. дуговой сварки титтом, что сварное третьего металла, хрке металлами, о т оких механических талла используют т Изобретение касается способов дуговой сварки титана и его сплавов с медью и ее сплавами,Известные способы такого рода, предусматривающие выполнение сварного соединения с применением вставки из третьего металла, хорошо сваривающегося с обоими подлежащими сварке металлами, не обеспечивают высоких механических свойств сварного соединения.Для устранения указанного недостатка предлагается в качестве третьего металла использовать тантал. Сварка должна производиться з защитной атмосфере аргона. При сварке тонкостенных изделий из титана с изделиями из меди применяется вставка в виде полосы из технически чистого.

Флюс для сварки титана и его сплавов

Номер патента: 508369

. образом.Компоненты флюса 1 цатслно перемешива ют, засыпают в граф 1 погый тигель (графитГЧЗ) высокочастотной плавильной установки МГПи доводят до полного расплавления.Готовность расплава о тределяют визуально и путем отбора проб ца вольфрамовый пруток.15 Полная прозрачцост 1 асплава и легкое отделение от вольфрамсвого прутка однородной затвердевшей короч 1 ьн свидетельствуют о его готовности. Затем расгзавленный флюс выливают в водоохлаждаему 1 о изложницу с зерка лом из нержавеюще 1 .:тали Х 18 Н 10 Т. Послеполного остыванпя фл 1:с извлекают из изложницы и ца дисковом цс гирателе дробят до необходимой грануляцп 1 (0,28 - 1,6 мм).П р и м е р. Варят: 1 рпмепенцем предлагае мого флюса (состав:1 111 цы в табл.) и стыкогых соединений пз.

Номер патента: 614917

. Ч и хпористый натрий квапификации.ХЧ тщатепьно перемешивают и засыпают в графнтовый тигель (графит марки ГМЗ) высокочастотной индукционной устаМоеки МП 1 З 102. Тягеяь устанавннвают с равномер,5 98 апьций фтористый атрий хлористый 2,5 2 2,5 1 1 1 л и Фпюс Стабильность и пубина пропавпения, мм Отдепимость Г паковой ка и рмирование ор впетворитепь- Пп 1,8 СтабиленКе стабипен Хорошая оше влетворительПлохое е стабилен ая Стабипе ошее 3 рош 7 табиле петворите ое Плоха Стабипен Стабипен Хорош Хороша 3 ошее,8 ошая ным зазором по окружности индуктора и после введения установки в режим " резонанса тока производят полное расплавление шихты флюса.Готовность расппава контролируется путем отбора проб на вопьфрамовый пруток и визуально. Полная.

Номер патента: 713668

. взаимодействуетс жидким металлом сварочной ванны,уменьшая тем самым его поверхностноенатяжение, реагирование дуги, Он являетСя стабилизатором горения дуги,Количественный состав Флюса выбирается, исходя из диаграммы плав,кости тройных систем. При предложенном соотношении компонентов температура плавления флюса составляет 920. 930 С,Отсутствие хлоридов щелочных металлов в предложенном составе как соединений, наиболее интенсивно поглощающих влагу из воздуха, гарантируетвысокое качество. сварного шва.Увеличение содержания фтористогомагния во флюсе с 11;5-13,5 вес,Ъдо 33-38 способствует повышению степени диссоциации паров Флюса и снижению поверхностного натяжения расплавленного металла, что приводит к увеличению глубины проплавления.Повышение.

Флюс дуговой сварки титана и его сплавов

Номер патента: 863265

. в состав флюса бертоллидаСцАВ увеличивает его объемную массу, что повышает защитные свойствафлюса и позволяет одновременно легировать металл шва алюминием и медью,а зто способствует увеличению егоударной вязкости и сопротивляемостирастрескиванню даже при содержанииводорода более 0,01%.Введение в состав флюса алюминияулучшает стабильность горения дугии одновременно приводит к образованию нитратов при взаимодействии сазотом, эа счет чего создается дополнительная защита сварного шваот образования пор. Медь же повышаетжидкотекучесть,Предлагаемый флюс изготавливаютпутем тщательного перемешивания компонентов и последующего расплавленияих в высокочастотиой плавильной установке до полной однородности расплава.863265 состав флюса,Ъ.

СВАРКА ТИТАНОВЫХ СПЛАВОВ С МЕДЬЮ И ЕЕ СПЛАВАМИ

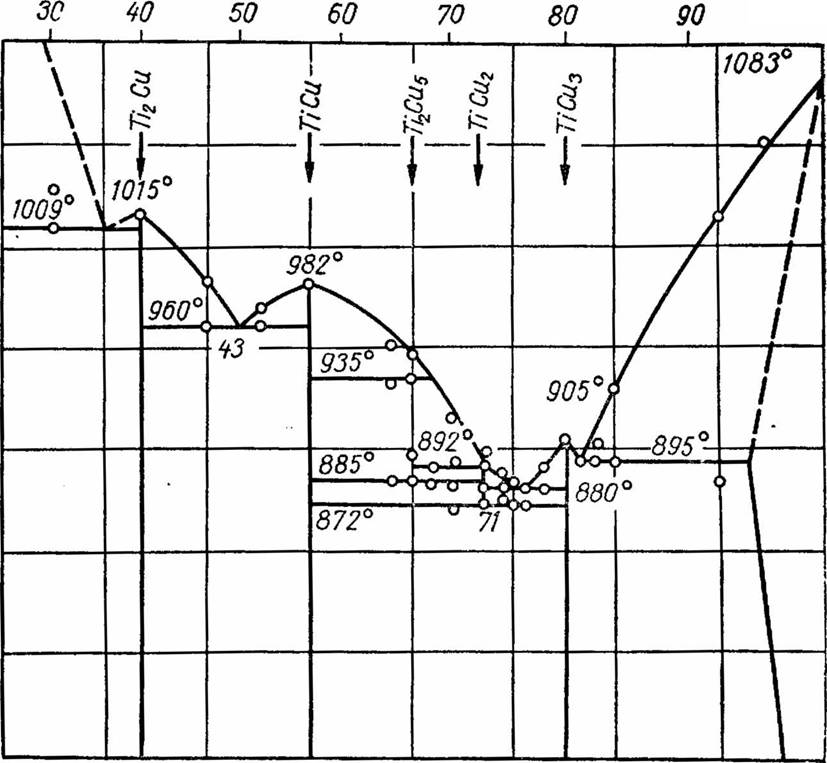

Титан (в обоих модификациях) и медь обладают разными типами кристаллических решеток и значительно отличаются атомными радиусами. По диаграмме состояния (рис. 21) системы Ті — Си растворимость меди в а-титане невелика (2,1% при эвтектоидной температуре); ее растворимость в температуре 990° С. Характерной особенностью этой системы является очень быстрый эвтектоидный распад, в результате которого образуются a-твердый раствор и соединение Ti2Cu.

20 30 40 50 60 70 80 90 100

Рис. 21. Диаграмма состояния титан—медь.

В сплавах титана, содержащих медь в больших количествах, кристаллизация завершается эвтектическим распадом и получением хрупких интерметаллических фаз различного химического состава. Сплавы титана, богатые медью, весьма склонны к старению, являющемуся следствием образования пересыщенных растворов, что резко понижает пластичность и повышает хрупкость.

Большая разница между температурами плавления меди и эвтектики TiCu3 — Ti2Cu3 (1083 и 870° С) приводит к тому, что при расплавлении меди на поверхности титана возникает сильная эрозия и образуются подрезы.

Между физическими свойствами титана и меди также существует большое различие: плотность титана в 2 раза меньше, температура плавления в 1,5 раза выше, коэффициент линейного расширения в 2 раза меньше, коэффициент теплопроводности в 23 раза меньше, а удельное электросопротивление примерно в 35 раз больше, чем у меди.

При сварке плавлением титана с медными сплавами соединения получаются хрупкими в связи с образованием химических соединений титана с медью. Это в значительной степени является причиной того, что до последнего времени попытки непосредственной сварки титана и его а - или а + р-сплавов с медью были неудачными.

Было установлено, что сварка титана с указанными металлами возможна с применением промежуточных вставок из металлов, свариваемых с каждым из соединяемых сплавов (например, из ниобия или тантала). Удовлетворительные свойства сварных швов можно получить при использовании промежуточных металлов с низким содержанием примесей элементов внедрения при условии тщательной подгонки соединяемых элементов и отсутствии перемешивания меди с титаном.

В качестве примера в табл. 13 приведены режимы автоматической аргонодуговой сварки обечаек из титанового сплава ОТ4 и бронзы Бр. Х0,5 с использованием промежуточного кольца из ниобия (толщина сплавов 1,1 мм).

Прочность тройных сварных соединений ОТ4 + ниобий 4- Бр. Х0,5 в интервале температур 20—600° С определяется прочностью медного сплава: при 20° ов = (31— — 32,5) - 10-7 Н/м2; при 400° ав = (13,5—16,8) X

X 10“7 Н/м2, при 600° сгв = (9—10,4) • 10-7 Н/м2. Сварные соединения пластичны при изгибе. Угол загиба соединений, как правило, равен 150—180°.

Режимы аргонодуговой сварки обечаек

Сварочный ток, А

Напряжение дуги, В

Напряжение дуги. В

Прослойка из ниобия может быть использована при изготовлении переходников для сварки титана с медью и ее сплавами. Такие переходники выполняют путем совместной пластической деформации (прокатка, ковка), диффузионного метода и сварки взрывом. Сварка обечаек из сплава ОТ4 и хромистой бронзы Бр. Х0,5 с применением переходников описана в работе [42]. Переходники из биметалла ОТ4 -- + Бр. Х0,5 с прослойкой из ниобия получали ковкой при температуре 830° С.

Прочность на отрыв биметалла ОТ4 + Бр. Х0,5 с подслоем ниобия составила (26—34) • 10~7 Н/м*. Разрушение образцов происходило по бронзе.

В связи с решающей ролью переходной зоны в формировании свойств биметалла было проведено исследование с помощью микроструктурного и микрорентгеноспектрально - го анализов и измерения микротвердости. Металлографическое исследование биметалла ОТ4 + Бр. Х0,5 показало наличие прослойки ниобия неравномерной ширины (0,07—• 0,1 мм) на границе раздела.

Замер микротвердости не показал ее изменения на границе раздела биметалла. Микрорентгеноспектральный анализ биметалла показал, что титан, алюминий и марганец из сплава ОТ4 диффундировали в ниобий примерно на поло-

вину толщины ниобиевой прослойки. Медь и хром в небольшом количестве диффундировали через весь слой ниобия, но в титан не проникли.

Нагрев до 400° С (выдержка 5—100 ч) не оказывает заметного влияния на структуру биметалла на границе раздела. Изменений микротвердости в соединяемых металлах и в прослойке ниобия после нагрева, а также в распределении элементов на границе раздела биметалла не обнаружено. Нагрев до 800° С (выдержка 30 мин) также не оказывает заметного влияния на изменение микротвердости в соединяемых металлах.

При автоматической аргонодуговой сварке стыковых соединений ОТ4 + Бр. Х0,5 с применением переходника титан — бронза с подслоем ниобия (при расстоянии 3 мм и более от границы шва до границы раздела биметалла) термический цикл сварки практически не оказывает заметного влияния на структуру переходной зоны биметалла.

і Прочность при растяжении таких соединений, выполненных с применением биметаллических вставок, составляет ав = (25—27) • 10~7 Н/м2. Разрушение образцов происходит по бронзе. Режимы сварки обечаек из разнородных сплавов (продольных и кольцевых швов) приведены в табл. 14,

Режимы сварки продольных и кольцевых швов обечаек

Бр. Х0,5 + + Бр. Х0,5

Отношение предела прочности при двухосном растяжении сварных соединений (ОТ4 + Бр. Х0,5), выполненных с применением биметаллического переходника, к пределу прочности при осевом растяжении составляет 1,4, что свидетельствует о высокой конструктивной прочности сварных соединений. Для диффузионной сварки титана с медью с прослойкой из ниобия (толщиной 0,1—0,3 рекомендуется следующий режим сварки: давление — 0,5 • 10~7 Н/м2, температура нагрева деталей — 800—850° С; время приложения нагрузки — 7—30 мин. Предел прочности соединения титана ВТ1 с медью Ml составляет (10—12) • 10“7 Н/м2.

Применение прокладок-вставок имеет существенный недостаток, так как они усложняют конструкцию соединений, затрудняют процесс сборки и сварки и значительно удорожают изделия из-за высокой стоимости ниобия или тантала.

Весьма перспективна непосредственная сварка плавлением медных сплавов с высоколегированными титановыми сплавами, обладающими стабильной однофазной (3-структурой. Известно, что решающее влияние на качество сварных соединений титана с медью оказывают интерметаллические фазы, толщина получаемых прослоек и степень их хрупкости. Также очевидно, что при прочих равных условиях, получение сварных соединений между двумя металлами, обладающими объемноцентрированной и гранецентри - рованной кубическими решетками (Та + Си или Nb + Си), более вероятно, чем между металлами, один из которых имеет гексагональную решетку. Путем соответствующего дополнительного легирования одного или обоих свариваемых разнородных металлов можно подавить или замедлить процесс образования хрупких фаз между ними. Дополнительное легирование может также изменить физические и кристаллохимические свойства свариваемых металлов, сблизить их и, таким образом, способствовать получению качественных сварных соединений.

Изменить тип кристаллической решетки меди весьма затруднительно; у титана же этого можно добиться значительно легче. Используя присущий ему полиморфизм, можно путем легирования понизить температуру превращения а ^ (3 и получить однородный сплав со стабильной (5-структурой, обладающей объемноцентрированной кубической решеткой при комнатной температуре. К числу легирующих элементов, которые могут понизить температуру превращения в титановых сплавах ниже комнатной и не образуют в двойных системах с титаном и медью интерметаллических фаз, прежде всего относятся изоморфные (3-стабилизаторы —■ Mo, V, Nb и Та.

На основании всех этих соображений для исследований возможности сварки титана с медью были выплавлены и прокатаны титановые сплавы следующих составов (по шихте): Ті —20Мо; Ті — ЗОМо; Ті — 20Nb; Ті — 30Nb; Ті— ЗО Та. Дополнительно был опробован титановый сплав ВТ15, который в закаленном состоянии также имеет однофазную (3-структуру. Толщина титановых сплавов составляла 1,5—2 мм. Из сварных пластин вырезали плоские образцы с поперечным швом, которые испытывали на разрыв при растяжении и на изгиб. При испытаниях на растяжение большинство образцов из сварных соединений меди со сплавами Ті — 30Nb и ВТ15 разрушалось по основному металлу (меди); остальные образцы разрушались обычно по шву. Необходимо отметить, что при испытаниях образцов на изгиб деформация в стыке происходит за счет меди, как материала менее прочного и более пластичного.

Результаты испытаний (табл. 15) свидетельствуют о том, что оптимальными механическими свойствами обладают соединения меди со сплавами Ті — 30Nb и ВТ15.

На следующем этапе работы производили сварку титановых сплавов с бронзой Бр. Х0,8. Сварку пластин и изготовление образцов производили так же, как и в предыдущем случае. Испытания показали, что лучшим комплексом механических свойств (табл. 16) обладают соединения Ті — 30Nb - f - Бр. Х0,8 и ВТ15 + сплав 11. В то же время другие плавки сплава ВТ 15 давали с медными сплавами сварные

СВАРКА ТИТАНА И ЕГО СПЛАВОВ

Подготовка и сборка металла под сварку. Резка листов и заготовок титана, подлежащих сварке, выполняется'механической, газовой или плазменной резкой. Подготовка кромок под сварку производится только механическим путем. Волнистость поверхности обработанных кромок с плавными переходами волны допускается на глубину не более 0,1 мм при длине более 30 мм..

На последующую обработку свариваемых кромок должен быть оставлен припуск после механической обработки не менее 3 мм, а после резки с расплавлением не менее5—15 мм на сторону в зависимости от толщины металла. В тех случаях, когда невозможна механическая обработка, допускается подготовка кромок корундовым кругом на вулканитовой основе с зернистостью не более 80 ед (ГОСТ 2424—67). Таким же кругом выполняется выборка корня шва перед его сваркой. Сила прижатия корундового круга должна быть такой, чтобы исключить появление цветов побежалости.

При наличии - на металле окиснонитридных пленок детали подвергаются травлению в растворе состава (мл/л): 220—300 плавиковой кислоты HF, 480—550 азотной кислоты HNOs. Время травления в зависимости от толщины пленки 1—20 ч при температуре 20—25 °С. Затем следует осветление в растворе состава (мл/л): 600— 750 азотной кислоты, 85—100 плавиковой кислоты. Время травления 3—10 мин при температуре 20—25 °С. Начинать и заканчивать сварку необходимо на’ технологических планках такой же толщины и состава, как и свариваемый металл.

Непосредственно перед сваркой кромки и прилегающий к ним металл на ширину 25—30 мм и сварочная проволока промываются бензином Б-70 с последующим обезжириванием этиловым спиртом-ректификатом или ацетоном с применением чистых бязевых салфеток. Для титана и его сплавов в основ-

ном применяют дуговую сварку в среде инертных газов, автоматическую сварку под слоем бескислородных флюсов, плазменную, электрошлаковую, контактную и др. Однако наиболее широко применяют сварку вереде аргона, гелия или их ■смесей плавящимся и неплавящимся электродом при минимальной погонной энергии с применением инертных газов высокой частоты.

При сборке под сварку смещение кромок и зазор в стыке должны соответствовать нижеприведенным.

Толщина металла, мм 2—3 4—5 6—10 II—15 16—35

Величина смещения (зазора) 0,1 0,2 0,5 0,5 1,0

При сборке и установке детали под сварку запрещается прикасаться к кромкам голыми руками и загрязненным инструментом. На кромки не должны попадать грязь, масло и влага. Сборка под сварку производится с помощью прихваток длиной 10—20 мм, расстоянием между ними 150—300 мм (в зависимости от толщины свариваемого металла) с обязательной защитой обратной стороны шва. Дефекты в прихватках не допускаются. В случае их появления прихватки должны быть удалены с помощью корундового круга с последующей шабровкой и промывкой ремонтируемых мест растворителем.

В помещениях, где выполняется сварка титана, скорость движения воздуха не должна превышать 0,5 м/с, а температура должна быть не ниже +15 °С. При этом необходима высокая культура производства. Марка сварочной или присадочной проволоки для ¥итана и его сплавов приведена в табл. 5.20.

Для предохранения шва от наводораживания используют сварочную проволоку после предварительного Вакуумного отжига. Массовая доля водорода в такой проволоке не должна превышать 0,002—0,004 %.

Титан при высоких температурах, и особенно в расплавленном состоянии, обладает высокой химической активностью

Таблица 5.20. Присадочная проволока для сваркя титана и его сплавов

Марка свариваемого металла

Марка сварочной проволоки

ВТ-5, ВТ5-1 ОТ4, ОТ4-1 ОТ4-0

ВТ1-00, ВТ1-0 ВТ2св ОТ4, OT4-I. ВТ2св

ВТ6, ВТбс ВТ 14, ВТ22 ВТ20, ВТ22 ВТЗ-1, ВТ9

к таким газам, как кислород, водород и азот. Поэтому для получения сварных швов высокого качества необходимо надежно защищать от окружающего воздуха сварочную ванну, шов и прилегающий к нему металл с температурой выше 400—450 °С. Защита должна быть обеспечена как с внешней, так и с обратной стороны шва. Для защиты хвостовой части ванны и металла вокруг сварного шва горелки дополнительно оборудуются защитными насадками для подачи защитного газа (рис.5.23).

Рис. 5.23. Схема работы насадки для подачи защитного газа: В„ — ширина формирующей канавки;

Вш — ширина сварного шва

В зависимости от формы и размеров свариваемых изделий применяется струйная защита с непрерывным обдувом инертным газом сварочной ванны и прилегающих зон свариваемого металла, защиты

сварного соединения с применением местных камер и общая защита узла при сварке в камере с контролируемой атмосферой. Для сварки трубчатых конструкций используются местные или малогабаритные накидные камеры с обеспечением надежной герметичности.

О надежности защиты и о качестве сварных соединений судят по внешнему виду шва и околошовной зоны. Серебристая поверхность характеризует хорошую защиту и удовлетворительные свойства соединений. Желто-голубой цвет образуется при плохой защите, а синевато-фиолетовая поверхность говорит о плохой защите и соответственно пониженной пластичности и вязкости металла шва и зоны термического влияния.

При сварке со сквозным проплавлением обратная сторона шва формируется медными или стальными подкладками сформирующими канавками и системой отверстий для подачи защитного газа. Подкладки могут быть как водоохлаждаемыми, так и не водоохлаждаемыми. При двусторонней сварке на весу обратная сторона шва защищается поддувом аргона с помощью специальных приспособлений (рис. 5.24). Содержание в инертных газах кислорода контролируется прибором «Циркон», а для определения в них влаги применяется установка «Байкал» и др.

Механизированная свар* ка плавящимся электродом. Автоматическая сварка пла-. вящимся электродом применяется для тавровых, угловых и стыковых соединений из титана и его сплавов толщиной более 4 мм. Сварка выполняется в нижнем положении на постоянном токе обратной полярности. Для сварки электродной проволокой диаметром до 3 мм применяются источники питания с жесткой или пологопадающей внешней вольт-амперной характеристикой. При большем диаметре электродной проволоки более предпочтительны источники питания с падающей характеристикой. Металл толщиной до 25 мм сваривается-без разделки кромок в два прохода с двух сторон, для больших толщин рекомендуется применять многопроходную сварку с V - или Х-образной (в зависимости от толщины свариваемого металла) разделкой кромок [51. Угол раскрытия составляет 60—70°, а притупление — 3—4 мм.

Рис. S.24. Приспособление для защиты сварного шва поддувом аргона

Сварка выполняется стандартными автоматами, снабженными сварочными горелками типа ГУ или другими, обеспечивающими надежную защиту дуги с приставками для допол-

Примечание. Расход аргона для свариваемых толщин титана 16—

20 мм составляет 20—25 л/мин. При сварке титана большей толщины расход

25—30 л/мин. При сварке в среде гелия его расход по сравнению

о аргоном увеличивается в 1,4—1,8 раза, а напряжение иа дуге повышается на

8—12 В. Расход аргона в защитную насадку составляет 8—10 л/мнн, а в фор

мирующую защитную подкладку 4—8 л/мин в зависимости от толщины свари

Таблица 5.21. Режимы автоматической и его сплавов плавящимся электродом

нительной защиты зоны сварки и обратной стороны шва. Режимы автоматической сварки титана плавящимся электродом в с [Теде защитных газов приведены в табл. 5.21.

Автоматы для сварки более целесообразно применять с независимой ог напряжения и плавной скоростью подачи электродной проволоки. Режим сварки необходимо корректировать в каждом конкретном случае. Для этого на опытной пластине при наплавке валика устанавливается минимально 'необходимая сила сварочного тока, обеспечивающая струйный перенос электродного металла. Затем напряжением устанавливают нужную длину дуги. Если при этом струйный перенос электродного металла переходит в капельный, силу сварочного тока незначительно увеличивают, напряжением дуги снова устанавливают заданную ее длину. Такую корректировку режима сварки необходимо выполнять с каждым источником питания.

Полуавтоматическая сварка применяется в тех случаях, где другие механизированные способы сварки использовать нецелесообразно. Выполняется полуавтоматическая сварка на постоянном токе обратной полярности проволоками диаметром 0,5—2,0 мм на режимах, обеспечивающих струйный перенос электродного металла.

Горелки полуавтоматов должны обеспечивать надежную защиту дуги и сварочной - аанны от окружающего дугу воздуха. Лучшие результаты позволяют получить полуавтоматы ПРМ-4 или другие, снабженные горелками ГСП-1. Для дополнительной защиты хвостовой части ванны и металла, нагретого выше 400—450 °С, горелки снабжаются насадками, в которые подается защитный газ. Сварку выполняют с наклоном горелки углом вперед под углом 10—15° от вертикали в режимах, приведенных в табл. 5.22.

Таблица 5.22. Режимы полуавтоматической сварки титана плавящнмси электродом в среде защитных газов

Сила сварочного тока, А

Напряжение иа дуге, В

0.8 1,0—1,2 1,4—1,6 1,6—2,0

Прим е'ч а н и е. Расход аргона (л/мин) в горелку составляет 16—18, при поДаче в насадку — 8—10, в защитную формирующую подкладку — 4—6. При ващите зоны дуги гелием его расход увеличивается на 15—20% по сравнению с расходом аргона.

Расстояние сопла горелки от свариваемого металла должно быть равно 14—20 мм в зависимости от толщины свариваемого металла. В качестве защитных сред применяется аргвн, гелий или смесь аргона и гелия "

Автоматическая сварка неплавящимся электродом в среде защитных газов. Сварка выполняется на постоянном токе прямой полярности. Сварка титана толщиной до 8 мм производится без разделки кромок. При толщине металла до 15 мм применяется V-образная разделка кромок с углом раскрытия 60— 70°, а большая толщина титана сваривается с использованием рюмкообразной подготовки кромок с углом раскрытия 30° и радиусом в нижней части, равном 6 мм. Для защиты дуги применяется аргон, гелий или их смеси (например, 50—80 % гелия, остальное аргон). Сварка выполняется горелками типа ГУ или другими, обеспечивающими достаточное качество сварных соединений на режимах, приведенных в табл. 5.3.

В процессе сварки на верхнем пределе тока при падающей вольт-амперной внешней характеристике источника питания начинают появляться всплески металла ванны и нарушать этим формирование шва. Возможны две причины их образования.

1. Нарушается гидродинамическое равновесие в сварочной ванне, когда скорость протока металла в донной части ванны превышает скорость сварки. Это приводит к образованию в шве полостей или каналов. Для борьбы с дефектами такого рода уменьшают силу сварочного дока, снижают скорость сварки или увеличивают объем ванны за счет применения сварки расщепленным электродом. Также применяют успокаивающее внешнее давление на хвостовую часть ванны газовым потоком или сварку импульсным током с частотой, равной или кратной частоте гармоническим колебаниям металла ванны.

2. Металл ванны перегревается и становится более жидкотекучим. Давление дуги, воздействуя на такой металл, образует всплески, нарушает устойчивую кристаллизацию ванны и не позволяет получать качественное формирование сварочного шва. Для борьбы с такими дефектами уменьшают силу сварочного тока, увеличивают скорость сварки, снижают напряжение холостого хода источника питания или охлаждают свариваемый металл.

Вероятность появления всплесков тем больше, чем ниже температура плавления свариваемого металла и меньше его плотность. Поэтому такие дефектные процессы чаще наблюдаются при сварке алюминия, магния и их сплавов и реже — при сварке титана, меди, никеля и других металлов.

Практически для определения характера всплесков увеличивают скорость сварки. Если всплески ванны не прекращаются, считают, что нарушено гидродинамическое равновесие. Когда при повышении скорости сварки всплески исчезают, считают, что металл ванны перегревается.

Ручная дуговая сварка неплавящимся электродом. Сварка производится на постоянном токе прямой полярности. Сварка титана толщиной до 5 мм выполняется без разделки кромок. При толщине металла 5—10 мм производится многослойная сварка с разделкой кромок с общим углом раскрытия 70—90°. Двусторонняя разделка кромок осуществляется при сварке металла толщиной 10—15 мм с углом раскрытия 50—70°. При сварке металла толщиной более 15 мм применяется рюмкообразная разделка кромок с углом раскрытия 30° и радиусом в нижней части 5 мм. Сварка выполняется на режимах, приведенных в табл. 5.23.

Рабочая часть вольфрамового электрода затачивается на конус, равный в зависимости от толщины свариваемого металла 30—45°. Конус электрода притупляют до диаметра 0,5—0,8 мм. Это позволяет увеличить стойкость электрода, улучшить формирование сварного шва и получить за счет расфокусировки дуги более плавный переход от основного металла к усилению шва. Вылет электрода из сопла горелки устанавливается не более 10 мм. Перед сваркой система подачи газа продувается в течение 5—10 с защитным газом (расход 10—12 л/мин).

Дугу возбуждают в разделке или на ранее заваренном участке шва с последующим перекрытием этого места при сварке. Сварка выполняется без колебаний горелки, с непре-

Таблииа 5.23. Режимы ручной аргонодуговой сварки титана неплавящимся электродом в среде аргона

Сварка меди и медных сплавов с металлами и сплавами других групп

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварка меди с алюминием

Диаграмма состояния алюминий — медь свидетельствует, что в этой системе существует ряд устойчивых при комнатной температуре химических соединений: θ-фаза (Аl2Сu), η-фаза (AlCu), ξ2-фаза, δ-фаза (Аl2Сu3), γ2-фаза (АlСu2), γ-фаза (Al4Cu9). Они имеют высокую твердость и низкую пластичность. При комнатной температуре медь обладает сравнительно малой растворимостью в алюминии, несмотря на сходство в кристаллическом строении этих металлов.

В сравнении с сочетанием алюминия с другими металлами (например, Ni, Fe) для взаимодействия Аl с Сu характерны большие скорости роста прослоек интерметаллидов и малая продолжительность латентного периода. Для каждого способа существует достаточно узкий диапазон значений технологических параметров режимов сварки и температурно-временных условий эксплуатации биметаллического соединения. Работа биметалла Al + Cu допускается при температуре, не превышающей 400 °С во избежание интенсивного роста диффузионного слоя и резкого ухудшения механических свойств. При нагреве выше указанной температуры в соединении алюминий + Л96 по мере ее роста и продолжительности выдержки образца идет образование δ-фазы, которая диффундирует в латунь, в результате чего появляется γ2-фаза и α-твердый раствор. Насыщение δ-фазы с другой стороны алюминия ведет к образованию θ-фазы.

В связи с тем, что существуют достаточно пластичные сплавы системы Аl—Сu, содержащие до 7 % Сu, и бронзы с содержанием Аl до 10 %, является перспективным такое ведение процесса сварки плавлением, когда содержание меди в сварном шве не будет превышать 6—8 %.

Холодная сварка применяется главным образом для местного плакирования алюминиевых деталей медью (токоведущие элементы трансформаторов, шинопроводы, токоподводы к электролизерам) точечной сваркой, получения стыковых соединений проводов, шин и других элементов компактных сечений. Материал заготовок — технически чистая медь и алюминий.

Методом холодной прокатки получают биметаллические листы, полосы (карточная и рулонная прокатка). Степень обжатия при сварке прокаткой 60—75 %.

В связи с необходимостью создания в зоне соединения направленного течения металла эта специфика процесса накладывает определенные ограничения на соотношения толщин исходных заготовок. В связи с этим получить листовой материал при толщине больше 4 мм и малой толщине плакирующего слоя затруднительно или вовсе не представляется возможным. Для электротехнической промышленности получают слоистый материал с минимальной толщиной медного покрытия 0,1 — 0,8 мм.

Принципиальных ограничений на размеры сечений при сварке встык, кроме возможностей самого оборудования, нет. Реально сваривают элементы с площадью сечения до 1000 мм 2 . Техника подготовки и сварки не отличается от общих технологических закономерностей холодной сварки.

При этом способе сварки образование интерметаллидов исключено, так как процесс идет без предварительного нагрева.

Сварка трением и ультразвуковая применяется для более широкой номенклатуры свариваемых алюминиевых и медных сплавов. Основная особенность, присущая этим методам, состоит в том, что в силу их специфики из зоны соединения непрерывно идет эвакуация нежелательных продуктов взаимодействия материалов (интерметаллидов). При сварке трением меди со сплавом АМц на шлифах наблюдается прерывистая узкая ( ∼ 1,5 мкм) зона интерметаллидов.

При ультразвуковой сварке соединение выполняется внахлестку точками или непрерывным швом. В силу специфики процесса толщина заготовки, со стороны которой подводятся колебания, ограничена величиной порядка 1,2—1,5 мм из-за гистерезисных потерь в толще материала.

Диффузионная сварка дает доброкачественные соединения при сварке Сu с Аl и некоторыми его сплавами при максимально возможном ограничении температуры нагрева, времени сварки и при использовании барьерных подслоев и покрытий. В качестве материала таких слоев могут быть использованы Zn, Ag, Ni.

Сварка плавлением может осуществляться только в том случае, когда обеспечивается в основном плавление алюминия. Это может позволить получать в шве металл с ограниченным (6—8%) содержанием меди, что обеспечивает оптимальное сочетание свойств соединений. Основные пути решения задачи: применение рюмкообразной разделки кромок, снижение опасности перегрева металла в корне шва, легирование металла шва Si, Zn, использование барьерных подслоев.

Нанесение на медную кромку электролитическим путем слоя цинка толщиной порядка 60 мкм при аргонодуговой сварке позволяет снизить содержание меди в шве до 1 % и в 3—5 раз уменьшить протяженность интерметаллидной прослойки со стороны меди (до 10—15 мкм). Кромка медной заготовки при этом разделывается под углом 60°. Введение Zn через присадку при аргонодуговой сварке под флюсом приводит к тому, что содержание меди не превышает 12%, а количество цинка в шве может достигать 30 %. Соединения, получаемые в таких случаях, разрушаются при испытании по алюминию вдали от шва.

Электролитическое нанесение на медную кромку слоя олова или цинка при сварке металла малой толщины (3—8 мм) позволяет получать доброкачественные соединения, так как слой покрытия, выполняющий роль барьера, кроме того, создает перед движущейся волной жидкого металла прослойку, облегчающую смачивание поверхности расплавом алюминия.

Применение более жестких режимов сварки (больших, чем необходимо для сварки алюминия) способствует получению удовлетворительного качества соединения. С уменьшением скорости сварки увеличивается переход меди в шов, растет время пребывания зоны контакта материалов при температуре интенсивного роста интерметаллидов. Рекомендуется выбирать погонную энергию из соотношения q/v=(18,8—20,9)δ, где δ — толщина свариваемого материала.

Смещение электрода в сторону более теплопроводной меди должно составлять (0,5—0,6)δ.

Сварка меди с титаном

Особенностью металлургического взаимодействия Ti с Сu, оказывающего влияние на условия и саму возможность получения соединений между ними и качество соединения, является способность этих металлов вступать в химическое взаимодействие с образованием интерметаллидов состава Ti2Cu (39,88 % Сu), TiCu (57,0% Сu), TiCu3 (79,92 % Сu), давать легкоплавкие эвтектики при концентрации меди 66 и 43 % с температурой плавления соответственно 855 и 955 °С. Титан и медь образуют систему с ограниченной растворимостью и эвтектоидным распадом β-фазы. Максимальная растворимость меди в α-титане и β-титане составляет 2,1 и 13,4 % при 990 °С. Растворимость Ti в Сu при 400 °С 0,4 %. Поэтому в условиях сварки плавлением, когда материал обеих заготовок находится в жидком состоянии, в металле шва при кристаллизации будут неизбежно появляться интерметаллиды и легкоплавкие эвтектики. Последнее обстоятельство сопряжено с опасностью возникновения трещин. Рассматриваемые материалы резко отличаются по температурам плавления и другим теплофизическим характеристикам.

В связи с указанными металлургическими и физическими особенностями для этой пары материалов наибольшие перспективы имеют процессы сварки давлением. Применение методов сварки в жидкой фазе возможно при условии плавления только медной заготовки (режим сварко-пайки) с ограничением продолжительности контакта расплава с твердым металлом или с использованием промежуточных вставок, играющих роль барьера.

Диффузионная сварка без применения промежуточных барьерных слоев возможна в узком диапазоне режимов и дает соединения с низкой прочностью. Для получения равнопрочного соединения используют прослойки из ванадия, молибдена, ниобия.

При сварке ОТ4, ВТ14 с медью Ml и бронзой БрХ0,8 используются прослойки из Мо и Nb толщиной 0,1—0,2 мм в виде фольги или напыленного слоя. В последнем случае после напыления на Ti проводят отжиг в вакууме при температуре 1300 °С в течение 3 ч. Применение этих материалов обусловлено тем, что они с Ti образуют твердые растворы, а с Сu не дают хрупких фаз. При диффузионной сварке лучшие результаты получены при использовании радиационного (печного) нагрева. Температура нагрева 950—980 °С. Продолжительность 0,5—5 ч. Более высокие температуры и продолжительность относятся к печному нагреву.

Сварка плавлением ведется с расплавлением только меди. Использование жестких режимов способствует сокращению времени контакта расплава с твердым титаном.

Электронно-лучевая сварка на жестких режимах дает соединения с удовлетворительными механическими свойствами только на тонких листовых заготовках. При аргонодуговой сварке предварительное напыление плазменным методом медного покрытия толщиной 0,15—0,25 мм на титановую кромку, смещение электрода от оси стыка в сторону Сu на 2,5—4,5 мм и разделка титановой заготовки под углом 45° несколько улучшают условия формирования шва, но не предотвращают полностью появления интерметаллидов. При последующем нагреве такого соединения до 400—500 °С резко снижается прочность и пластичность.

Радикальным решением при сварке плавлением является применение вставок из Nb или Та. При электронно-лучевой сварке получают соединения с высокой пластичностью (угол загиба 180°). При АДС этот показатель составляет 120—160°. Ударная вязкость на уровне 700—800 кДж/мм 2 . Разрушение при испытании сварных соединений происходит по границе с медным сплавом.

Сварка меди с тугоплавкими металлами

Медь с молибденом взаимно нерастворимы, но жидкая медь способна смачивать его поверхность. Поэтому для получения соединения этого сочетания материалов нашли применение сварко-пайка, диффузионная и электронно-лучевая сварка. В электронной промышленности получил распространение способ заливки в специальные оправки в вакууме расплавом меди молибденового стержня с последующим изготовлением из полученной заготовки деталей механической обработки.

Сварка Сu с Nb осложнена значительным различием в температурах плавления и теплопроводности и различной реакцией на присутствие водорода. Поэтому для сварки плавлением пригоден только Nb с низким содержанием водорода. Nb с Сu образует ограниченные растворы. При 950 °С в Ni растворяется 2,2 % меди.

При аргонодуговой сварке вольфрамовый электрод располагают над медной кромкой при небольшом ее превышении над кромкой второй заготовки (порядка 0,2—0,25 мм). При электронно-лучевой луч смещают в сторону медной заготовки порядка 0,75 ее диаметра. Процесс сварки критичен к точности сборки и расположению пятна нагрева на изделии. В случае отклонения — непровары, прожоги, подрезы. Из-за высокой теплопроводности расплав быстро кристаллизуется и в шве могут фиксироваться выделяющиеся пузырьки газа. Этот дефект устраняется при повторном переплаве.

Сварные соединения, выполненные аргонодуговой и электронно-лучевой сваркой, равнопрочны основному материалу (разрушение при испытании идет по меди) и достаточно пластичны (угол загиба 120—180°).

Сварные соединения W с Сu, выполненные диффузионной сваркой непосредственно, имеют низкую прочность. Подслой Ni позволяет получать сварные соединения с уровнем прочности до 133 МПа (температура сварки 700 °С, сварочное давление порядка 15 МПа, время сварки 15 мин). При этом значительно увеличивается усталостная прочность соединения в условиях термоциклирования.

Способ дуговой сварки титана и его сплавов с медью и ее сплавами

Способ сварки и наплавки меди и ее сплавов под флюсом

Номер патента: 1480993

. плоскости приводит к нарушению формирования шва, разбрызгиванию металла при сварке и образованию наплывов, к нарушению стабильности процесса и появлению пористости в металле шва. При установке расстояния от выходного отверстия газоподвода до поверхности свариваемой детали меньше 5 мм имеет место зацепление его за поверхность свариваемого металла, а при увеличении этого расстояния болеемм струя защитного газа распространяется во флюсе под его расплавленной пленкой. При этом не происходит снижение парциального давления водорода, что приводит к появлению пористости в наплавляемом металле Частоту пульсации газа устанавливают в пределах 0,75 - 1,25 Гц, Уменьшение частоты импульсов приводит к появлению пористости в наплавляемом металле, а.

Флюс для сварки меди и ее сплавов

Номер патента: 538869

. металл под оплавленные поверхности и, вступая в реакцию с включениями закиси меди, образует поры на месте этих включений, что приводит к возникновению у линии сплавления упомянутых выше рыхлых прослоек.Следовательно, связывание водорода в атмосфере дуги и снижение тем самым его парциального давления является важнейшимфактором обеспечения условий повышения стойкости сварных соединений против пористости,При использовании предложенного флюса увеличение парциального давления кислорода достигается за счет реакции2 МпгО, - -4 МпО+ Ог. Таким образом, выделяющийся кислород связывает свободный водород в гидроксил, что приводит к повышению стойкости сварных соединений против пористости.Опытами установлено, что при содержании во флюсе Мп,О, в.

Номер патента: 1516285

. подачи в зону сварки, что уменьшает трудозатраты на подвоз, засыпку флюса и снижает затраты на хранение. Так как при использовании флюса отсутству. т егосбор и повторные пересылки, то отсутствует и опасность его загрязнения,не происходит сепарация частиц флюса. Нитрат графита совместно с алнминием служит восстановителем, При температуре сварки он восстанавливаетокись циркония до циркония, из апатита восстанавливается фосфор. Терморасширяясь, нитрат графита оттесняет от зоны сварки продукты распада диизобутилена, чем снижает попадание водорода в зону сварки. Реагируя с кислородом, нитрат графита образует окись углерода, которая создает в зоне горения дуги восстановительную атмосферу. При содержании окиси графита менее 6 мас.Х.

Способ электродуговой сварки меди и ее сплавов в атмосфере защитных газов

Номер патента: 79845

. развития способов сварки металлов в атмосфере инертных газов. Сварка электрической дугой в атмосфере инертного газа нашла в настоящее время значительное применение в отношении различных элементов и их сплавов, в меньшей степени - в отношении сварки меди,В качестве инертных газов до настоящего времени применялись гелий и аргон,Несмотря на положительные результаты дуговой сварки ряда металлов и сплавов в среде инертных газов, существенным препятствием к ее распространению служит высокая стоимость и дефицитность упомянутых инертных газов.С этой целью предложено использовать при сварке меди в качестве инертного газа азот.,Характерной особенностью применения азота в качестве защитной среды при электрической дуговой сварке меди является.

Флюс для холодной электродуговой сварки и наплавки чугуна, меди и ее сплавов

Номер патента: 99510

. собу согл личающ повышени сварных ш дит 92 - 94 леной бур ного фосфэлектродчугуна, ьованнымидами по92974,что, с цеи плотив флюсабленной иорошкообго сплава уго- еди спо- отлью ости взВ основном авт. св. Л" 92974 описан способ холодной электродуговой сварки серого чугуна, меди и сплавов меди комбинированными железо- медными электродами.Для получения сварных швов повышенной прочности и плотности, способных выдерживать повышенное давление, необходимо осуществлять энергичное раскисление расплавленного металла в сварочной ванне, особенно меди, что может быть достигнуто путем введения в состав флюса или электродной обмазки сильнодействующих раскислителей.В качестве высокоактивного раскислителя меди и ее сплавов предлагается использовать.

Читайте также: