Сварка скоб дорожных плит

Технологическая карта разработана проектно-технологическим отделом треста Мосоргстрой (А.Н. Абрамович, А.П. Смирнов), согласована с Управлением подготовки производства Главмосстроя и НИИМосстроем.

Технологическая карта рекомендована к внедрению в строительном производстве.

1. Область применения . 1

2. Организация и технология строительного процесса . 2

3. Технико-экономические показатели . 6

4. Материально-технические ресурсы .. 6

Приложение 1. График выполнения работ . 7

Приложение 2. Калькуляция трудовых затрат . 8

Лист 1. Схемы профилей дорог и поворотов . 8

Лист 2. Схемы строповки плит ПДП 6,0 ´1,75 БП .. 9

Лист 3. Технологическая схема устройства дороги (проезда) из сборных железобетонных плит ПДП 6,0 ´1,75 . 9

Лист 4. Технологическая схема устройства двухполосной дороги из сборных железобетонных плит ПДП 6,0 ´1,75 (с петлями) 10

Лист 5. Технологическая схема устройства временной дороги из сборных железобетонных плит ПДП 6,0 ´1,75 (с петлями и без петель) 11

Лист 6. Схема установки и переустановки крана при монтаже плит ПДП 6 ´1,75 . 11

Лист 7. Схема ограждения опасных зон ограждения опасных зон . 12

Лист 8. Схема металлического шаблона для контроля ширины швов . 13

Лист 9. Схема заделки швов между плитами . 13

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 . Технологическая карта (ТК) составлена на производство работ по устройству внутриквартальных дорог (временных и постоянных) из сборных железобетонных плит на объектах Главмосстроя.

1.2 . В состав работ, рассматриваемых картой, входит:

устройство земляного полотна;

распределение, планировка и уплотнение подстилающего слоя и основания;

распределение технологического слоя;

монтаж дорожного покрытия;

1.3 . Технологическая карта предназначена для составления проектов производства работ (ППР) и с целью ознакомления рабочих и инженерно-технических работников с правилами производства и организацией труда.

1.4 . При привязке технологической карты к конкретному объекту и условиям строительства уточняются схемы производства работ, объемы работ, калькуляция затрат труда, средства механизации.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1 . Настоящая технологическая карта предусматривает строительство в летний и зимний периоды в г. Москве сборных покрытий временных и постоянных дорог и проездов.

При строительстве полносборных покрытий применяют конструктивные элементы, приведенные в таб. 1.

Плиты железобетонные с обычным армированием и предварительно-напряженные

6000 ´ 1750 ´ 140

Плиты дорожные прямоугольные для постоянных и временных дорог и проездов

Плиты дорожные прямоугольные, беспетлевые для постоянных дорог и проездов

Плиты дорожные прямоугольные для временных проездов

Плиты дорожные прямоугольные с одним бортом для постоянных дорог и проездов

5500 ´ 2000 ´ 140

Плиты дорожные прямоугольные с двумя бортами

3500 ´ 2000 ´ 160

для постоянных дорог

Плиты дорожные трапецеидальные для временных дорог

3000 ´ 1750 ´ 140

Плиты дорожные прямоугольные для покрытий временных и в качестве оснований постоянных дорог

ПРИМЕЧАНИЕ. Для устройства временных и постоянных дорог могут применяться и другие виды плит, выпускаемые промышленностью и соответствующие ГОСТ 21924-82.

2.2 . Строительство полносборных покрытий постоянных и временных дорог должно вестись поточным методом, предусматривающим равномерное и непрерывное производство всех дорожно-строительных работ.

2.3 . До начала работ по устройству дорог должны быть выполнены следующие виды работ:

освобождена трасса дорог;

проложены (переложены) коммуникации;

произведена геодезическая разбивка;

выполнена вертикальная планировка;

установлены оголовки смотровых колодцев.

2.4 . Отсыпку, разравнивание и уплотнение насыпи земляного полотна следует производить в теплое время года в соответствии со СНиП- II -60-79, ВСН-3-67.

2.5 . Работы по устройству земляного полотна рекомендуется производить экскаваторами с ковшом емкостью от 0,25 м 3 до 1,0 м 3 (ЭО-2621А; ЭО-3322А; Э-302Б; ЭО-501А; Э-652Б; ЭО-4121А) с использованием имеющегося у них навесного оборудования, бульдозерами мощностью 80 - 250 л. сил (ДЗ-18; ДЗ-59; ДЗ-42; ДЗ-55; Д-444А и ЗФМ-2300), автогрейдерами среднего и тяжелого типа (ДЗ-40; ДЗ-40А; Д-31); скреперами (ДЗ-33; ДЗ-87; ДЗ-111; ДЗ-115; ДЗ-20А; ДЗ-13; ДЗ-74).

2.6 . Насыпи надлежит возводить из талого песчаного и супесчаного грунта. С целью более полного использования местного грунта и экономии средств на транспортировку допускается отсыпка из смеси талого песчаного и мерзлого грунтов с обязательным уплотнением до наступления смерзания местного грунта (табл. 2 ).

Предельное содержание и допустимые размеры мерзлых комьев грунта в зависимости от средств уплотнения

Тип уплотняющего механизма

Предельное содержание мерзлого грунта, %

Предельный размер мерзлых комьев грунта, мм

Катки на пневмомашинах массой 25 - 40 т

Трамбующие плиты на экскаваторах, катки с подающими грузами

ПРИМЕЧАНИЯ: 1. Особенно тщательно следует уплотнять грунт около дождеприемных колодцев, колодцев подземной части, в местах примыкания к инженерным сооружениям.

2 . Уплотнение грунта в стесненных условиях следует производить малогабаритными механизмами (табл. 3 ).

3 . Коэффициент уплотнения подстилающего слоя должен быть не менее 0,98, а наибольший просвет под 3-метровой рейкой - 1 см.

Средства уплотнения, применяемые в стесненных условиях строительства

Тип уплотняющих машин

Вибротрамбовки, смонтированные на кране

Электротрамбовки ручные ИЭ-4502 и др.

2.8 . Для предотвращения смерзания песка в зимнее время рекомендуется его пропитка 2-процентным раствором хлористого кальция.

2.9 . Постоянные внутриквартальные дороги устраивают сборными из плит (см. табл. 1 ), а также из монолитного бетона.

В зимнее время дороги необходимо устраивать только сборного типа.

2.10 . Временные внутриквартальные дороги устраивают в течение всего года из плит (см. табл. 1 ), как правило, по трассам постоянных дорог.

2.11 . Временные дороги, уложенные по трассам постоянных дорог, из плит по окончании их эксплуатации или на последней стадии их оборачиваемости следует использовать как основание постоянные дорог.

2.12 . При строительстве сборных постоянных внутриквартальных дорог и проездов укладку плит осуществляют по технологическому слою толщиной 3 - 5 см. Схемы организации работ приведены на листах 1 , 3 , 4 .

Строительство временных дорог

2.13 . При укладке плит на прямых участках обеспечивают строгое выравнивание граней с контролем по натянутой проволоке или шнуру.

2.14 . Плиты укладывают продольными и поперечными гранями вплотную одна к другой.

2.15 . Ширина продольных швов между плитами по верху, образуемая за счет технологических скосов плиты, не должна превышать 20 мм, а ширина поперечных швов - 8 мм.

2.16 . Нижняя поверхность должна контактировать с основанием по всей площади, для чего выполняют пробную укладку.

2.17 . Швы заполняют цементно-песчаной смесью на всю высоту, а места примыкания к постоянным дорогам заполняют щебнем, засыпают песком и уплотняют, при необходимости плиты сваривают между собой.

2.18 . Монтаж плит производят самоходными кранами. Схемы организации работ приведены на листах 5 , 6 , 7 .

2.19 . Автомобильные и пневмоколесные краны укладывают плиты с готового покрытия способом «от себя», гусеничные краны, как правило, должны работать с грунта.

2.20 . Разборку (раздвижку) плит производят плитоподъемником на тракторе Т-180 треста Мосстроймеханизация-1, после чего очищают грани плит и монтажные узлы, стропуют и грузят на автотранспорт с вывозом к месту укладки их или на склад.

2.21 . Монтаж рекомендуется вести с колес.

2.22 . Монтаж плит производят четырехветвевыми стропами или при помощи одноветвевого стропа (чалки) беспетлевых плит. Схема строповки плит приведена на листе 2 .

Строительство постоянных дорог

2.23 . Укладку плит в покрытие постоянных внутриквартальных дорог выполняют аналогично укладке их в покрытие временных дорог.

2.24 . После укладки плит выполняют работы по установке бортового камня (кроме плит марок ПДПБ).

2.25 . После устройства покрытия производится проверка его ровности и размеров швов. В случае, если высота уступов между плитами 3 мм, производится подъем плит и удаление (или подсыпка) цементно-песчаной смеси. Схема шаблона для контроля швов приведена на листе 8 .

2.26 . Омоноличивание покрытия из плит ПДП и ПДПБ производят после сварки закладных деталей смежных плит.

2.27 . После выравнивания и омоноличивания покрытия производят заделку швов тиоколовой или резинобитумной мастикой «Изол» (И-2).

Состав мастики И-2 в % по весу:

битум БНД-60/90 - 75

резиновая крошка - 20

кумароновая смола - 5

2.28 . Швы заполняют на 2/3 высоты цементно-песчаной смесью и на 1/3 высоты мастикой. Швы перед заполнением должны быть тщательно очищены от пыли и грязи с помощью электрощеток и путем продувки сжатым воздухом.

2.29 . Мастику И-2 заливают в швы в разогретом состоянии заливщиком швов МБ-16. Перед заливкой швов грани плит грунтуют праймером или 50-процентным раствором битума БНД-60/90.

2.30 . При устройстве покрытий в зимнее время плиты укладывают на выравнивающий слой в 5 - 10 см из талого песка, мелкого щебня или других несмерзающихся материалов. Укладка этого слоя на подготовленное основание производится непосредственно перед монтажом покрытия.

2.31 . При устройстве покрытия в зимнее время вибропосадку плит и заделку швов необходимо производить весной после стабилизации основания, устранения дефектов и неровностей. В случае необходимости заделки швов зимой следует предварительно подогреть места сопряжения плит и заполнить их на 2/3 высоты подогретой до 35 °С цементно-песчаной смесью и на 1/3 высоты мастикой с t равной 200 °С.

2.32 . Заключительная операция - установка бортовых камней и укладка асфальтобетона. Укладку асфальтобетона следует производить в соответствии с «Инструкцией по строительству дорожных асфальтобетонных покрытий в г. Москве» (ТУ Мосгорисполкома, М., 1982).

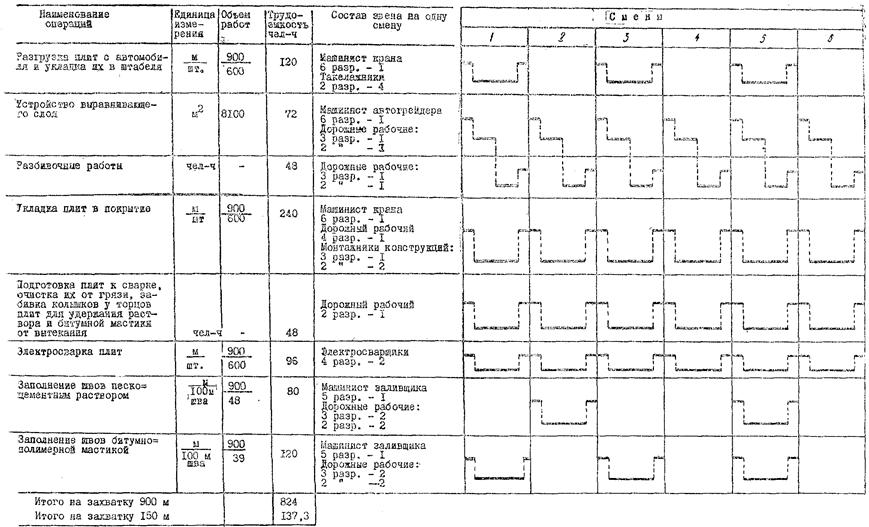

2.33 . Устройство дорог выполняется составом звена, приведенным в графике выполнения работ (приложение 1 ).

Калькуляция трудовых затрат приведена в приложении 2.

Схема операционного контроля приведена в табл. 4.

2.35 . При производстве работ необходимо соблюдать правила техники безопасности согласно СНиП III-4-80 , «Системы стандартов безопасности труда» (ССБТ) и «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на объекте.

В технологической карте принято устройство сборного покрытия шириной 8 м из железобетонных предварительно напряженных плит ПАГ-ХIV размером 6 ´ 2 ´ 0,14 м на цементо-грунтовом основании с выравнивающим слоем.

Для укладки плит применен кран К-123 грузоподъемностью 12 Т.

Сменная производительность - 150 м покрытия.

Во всех случаях применения технологическую карту следует привязывать к местным условиям производства работ с учетом конструктивных особенностей покрытия, материалов выравнивающего слоя.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

До устройства сборного покрытия в пределах захватки (рис. 1) должны быть полностью закончены и приняты технической инспекцией все работы, связанные с устройством цементо-грунтового основания и обеспечен водоотвод.

При сооружении сборных покрытий выполняют следующие работы:

устройство выравнивающего слоя из песко-цементной смеси;

укладку плит автокраном и обкатку плит гружеными автомобилями;

сварку стыковых скоб;

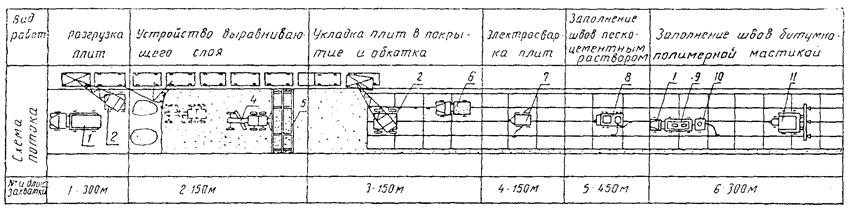

Рис. 1 . Технологическая схема устройства сборного покрытия:

1 - автомобиль; 2 - автокран К-123; 3 - плиты; 4 - автогрейдер; 5 - трубчатый шаблон; 6 - груженый автомобиль для обкатки плит; 7 - электросварочный агрегат САК-2Г-1; 8 - заливщик швов песко-цементным раствором; 9 - компрессор ЗИФ-55; 10 - грунтовщик; 11 - заливщик швов битумно-полимерной мастикой

Устройство выравнивающего слоя

Выравнивающий слой из песко-цементной смеси толщиной 5 - 6 см устраивают для улучшения контакта плит с основанием.

На очищенное цементо-грунтовое основание через 7 - 10 дней после его устройства завозят автомобилями-самосвалами песко-цементную смесь, приготовленную в смесительной установке. Смесь разгружают на основание и разравнивают автогрейдером за два прохода. Окончательную планировку и профилирование осуществляют при помощи специального трубчатого шаблона, изготовленного из стальных труб диаметром 155 - 219 мм, который протаскивают по распланированному автогрейдером пескоцементу. В процессе профилирования смесь убирают или добавляют в отсеки шаблона. Частичное подравнивание выравнивающего слоя производят вручную.

Ровность слоя проверяют рейкой длиной 3 м, а толщину - мерником.

Укладка плит

На приобъектном складе плиты сортируют и укладывают по сортам в штабеля по 8 - 10 плит.

Перед отправкой на место укладки боковые грани плит грунтуют 50-процентным раствором битума в бензине. Перед нанесением грунтовочного раствора пистолетом-распылителем боковые грани и монтажные скобы очищают от наплывов раствора и грязи.

С приобъектного склада плиты доставляют к месту укладки на автомобилях МАЗ-501В или КрАЗ-219 и укладывают на обочине в штабеля по четыре плиты вплотную друг к другу.

Перед укладкой плит вдоль кромки покрытия через 10 - 20 м забивают штыри, по которым натягивают шнур. Разбивку по высоте не делают, но в ходе укладки проверяют нивелиром вертикальные отметки и поперечные уклоны покрытия.

При односкатном профиле покрытия укладку плит начинают от верхнего края покрытия, при двускатном профиле - от середины покрытия, по обе стороны, длинной стороной параллельно оси покрытия.

Плиты укладывают краном К-123 с установкой его на аутригеры. Кран должен быть снабжен тросами или цепями с четырьмя крюками. Автокран устанавливают в начале участка посередине полосы и укладывают первый ряд из четырех плит. Затем автокран устанавливают на уложенные плиты и производят укладку плит следующего ряда.

Первую плиту ряда устанавливают вплотную к шнуру. Последующие плиты укладывают рядом с первой таким образом, чтобы между плитами оставался зазор шириной не более 8 - 12 мм.

Стрелу крана с четырехпетлевым захватом устанавливают над плитой, продевают крюки захвата в монтажные петли и переносят плиту на место укладки, удерживая ее на высоте 0,5 м над выравнивающим слоем. Монтажники, стоя по четырем углам плиты, наводят плиту на место установки, удерживая ее от раскачивания баграми длиной 1,5 - 2 м.

Наведенную для установки плиту опускают на 7 - 10 см над основанием, проверяют ширину продольных и поперечных швов ломиками-шаблонами, затем опускают плиту на основание.

Передвигать плиту после ее укладки горизонтально нельзя, чтобы не повредить выравнивающий слой и не нарушить величину зазора между плитами, т.е. ширину паза шва. Когда плита уложена, контрольную рейку укладывают на ранее уложенную и новую, еще не освобожденную от строп.

Если зазор под рейкой превышает 5 мм, плиту поднимают автокраном, отводят в сторону, после чего гладилками выравнивают основание по отпечатку, оставленному плитой, а затем повторяют укладку вновь. Если зазор под рейкой не превышает 5 мм, плиту расстроповывают и приступают к укладке следующей. После укладки четырех плит кран перемещают на новую стоянку.

Когда плиты на всей сменной захватке уложены, их обкатывают гружеными автомобилями КрАЗ-219 за 2 - 3 прохода и проверяют ровность покрытия рейкой. Обкатка должна быть закончена к концу смены.

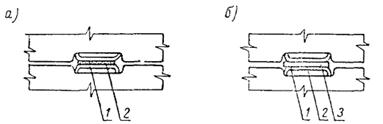

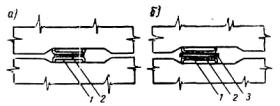

Сварка стыковых скоб

После обкатки и выравнивания покрытия плиты скрепляют сваркой восьми стыковых скоб, которые должны быть предварительно очищены щетками и скребками. Зазор между скобами должен быть не более 4 мм.

Сварку производят сварочным агрегатом САК-2Г-1 с применением электродов типа Э-42А или Э-34 диаметром 4 - 5 мм одним непрерывным швом (рис. 2) шириной 1 /2 диаметра скобы (но не более 10 мм), высотой 1 /4 диаметра (но не менее 6 мм) с глубиной проварки не менее 5 мм.

В тех случаях, когда зазор между скобами превышает 4 мм, на них накладывают дополнительный стальной стержень диаметром на 2 - 3 мм больше ширины зазора и приваривают его к скобам двумя параллельными швами по обеим сторонам стержня.

Рис. 2 . Схема сварки стыковых скоб:

а - при зазоре до 4 мм; б - при зазоре между скобами более 4 мм; 1 - стыковая скоба; 2 - сварной шов; 3 - дополнительный стержень

Для образования швов расширения через каждые четыре плиты по длине ряда (через 24 м) торцевые скобы не сваривают.

Заделка швов

Все швы, за исключением швов расширения, заполняют на 2 /3 высоты паза песко-цементным раствором, а на 1 /3 высоты паза - битумно-полимерной мастикой. Швы расширения заполняют мастикой на всю высоту шва.

Для того, чтобы песко-цементный раствор и битумно-полимерная мастика не вытекали из поперечных швов, в торцах плит забивают колышки.

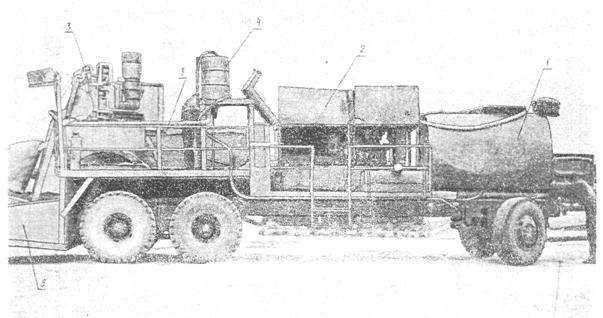

а) Заливка швов песко-цементным раствором

Швы между плитами заполняют песко-цементным раствором при помощи самоходного заливщика швов, смонтированного на шасси автомобиля КрАЗ-219.

Заливщик (рис. 3) состоит из емкости для воды, растворомешалки, растворонасоса производительностью 3 м 3 /ч, насоса для подачи воды в дозировочный бачок растворомешалки, площадки для хранения песка и цемента.

Агрегаты заливщика (включая ходовую часть) имеют автономные электродвигатели, питаемые от генератора мощностью 30 квт, который вращает дизельный двигатель Д-60Р. Скорость движения машины в рабочем положении 360 м/ч. Прямолинейность движения обеспечивается направляющим диском, смонтированным на дышле машины и перемещающимся по шву между плитами.

В начале смены заливщик заправляют водой для приготовления раствора и разгружают цемент и песок на площадку.

1 - емкость для воды; 2 - дизельный двигатель; 3 - растворомешалка; 4 - дозировочный бачок для воды; 5 - площадка для хранения материалов

При наличии всех материалов и фронта работ запускают двигатель, устанавливают машину на шов, приготовляют песко-цементный раствор.

Приготовленный в растворомешалке песко-цементный раствор выливают в расходный бункер через вибросито, откуда растворонасосом через шланги с соплами раствор подают в пазы продольных и поперечных швов. Для обеспечения ровного заполнения швов раствор по шву разравнивают лопаточкой.

б) Заливка швов битумно-полимерной мастикой

После заливки швов песко-цементным раствором швы заполняют битумно-полимерной мастикой самоходным агрегатом. Пазы швов тщательно очищают стальным ершом и скребками. Затем продувают швы сжатым воздухом и грунтуют грани швов; грунтовщик имеет два шланга: один для продувки сжатым воздухом, другой для грунтовки.

Грунтовщик прицепляется к автомобилю, на кузове которого находится компрессор, вырабатывающий сжатый воздух для продувки швов, для перемешивания компонентов грунтовки и ее нанесения. Рассеянный выход под давлением грунтовки обеспечивает хорошее контактирование ее с гранями плит швов покрытия.

Швы заливают битумно-полимерной мастикой через 2 - 3 ч после грунтовки самоходным агрегатом с направляющим роликом. У него имеются три сопла, которые устанавливают над швами покрытия и обеспечивают продольную заливку швов. Поперечные швы заливают не на всю глубину и заполняют вручную.

Техника безопасности

Перед началом работ рабочие должны быть проинструктированы мастером или прорабом о правилах техники безопасности.

Погрузочно-разгрузочные работы и укладка плит в покрытие проводятся под наблюдением мастера или бригадира.

К такелажным работам допускают людей, имеющих удостоверение такелажника.

При укладке плит запрещается:

поднимать плиту, вес которой превышает допустимую для данного крана нагрузку, или плиту с поврежденными монтажными петлями (стыковыми скобами);

допускать раскачивание плиты и оставлять ее на весу во время перерыва;

поднимать плиты без строп или траверс, обеспечивающих безопасный подъем этих плит;

находиться при подъеме, опускании и перемещении плиты ближе чем на 2 м к зоне действия крана;

перемещать стрелу крана с плитой над кабиной автомобиля, подвозящего плиты;

направлять движение перемещаемой краном плиты непосредственно руками. Для этой цели применяют такелажные багры длиной 1,5 - 2 м или стропы-оттяжки.

При работе с кранами необходимо соблюдать следующие требования:

устанавливать кран на аутригеры;

перед снятием с автомобиля плиту поднимать на высоту не более 10 см для проверки надежности действия тормоза и устойчивости крана.

Штабеля плит следует располагать на обочине, беспорядочная укладка плит запрещается.

Рабочие, занятые очисткой стыков, должны работать в защитных очках.

При производстве работ по заливке швов битумно-полимерной мастикой нельзя производить сварочные работы ближе чем на 5 м.

При производстве работ по устройству сборного покрытия необходимо руководствоваться следующей литературой:

1 . СНиП III-Д.5-62. Автомобильные дороги. Правила организации строительства и производства работ. Приемка в эксплуатацию. Госстройиздат, М., 1963.

3 . Рекомендации по технологии и механизации строительства сборных аэродромных покрытий. Союздорнии, 1968.

4 . Технологическая карта «Заполнение температурных швов новыми видами мастик и герметиков». Оргтрансстрой, М., 1971.

5 . Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог. «Транспорт», М., 1969.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Для выполнения комплекса работ по устройству покрытий из сборных плит весь участок работ разбивают на сменные захватки (см. рис. 1).

На участок заблаговременно должны быть доставлены все необходимые материалы, подготовлены подъездные пути для доставки песко-цементной смеси и плит, проверена исправность машин. Рабочие должны быть обеспечены всеми необходимыми инструментами.

Обкатку плит выполняет водитель машины КрАЗ-219, которого в состав комплексной бригады не включают.

Работа организуется в две смены и выполняется комплексной бригадой, включающей следующие звенья (на одну смену):

Звено по разгрузке плит

Машинист крана 6 разр. - 1

Такелажники 2 » - 4

Звено по устройству выравнивающего слоя

Машинист автогрейдера 6 разр. - 1

Дорожные рабочие 3 » - 1

Звено по укладке плит в покрытие

Дорожный рабочий 4 » - 1

Монтажники конструкций 3 » - 1

Звено для сварки стыковых скоб

Электросварщики 4 разр. - 2

Дорожный рабочий 2 » - 1

Звено по заливке швов песко-цементным раствором

Машинист заливщика 5 разр. - 1

Дорожные рабочие 3 » - 2

Звено по заливке швов битумно-полимерной мастикой

Звено по разгрузке плит организует свою работу по захватке № 1. Такелажники стропуют плиты на машине, укладывают деревянные подкладки под плиты, сопровождают плиты к месту укладки и складируют их на обочине. Звено в течение смены обеспечивает разгрузку плит на захватке длиной 300 м.

Звено по устройству выравнивающего слоя организует свою работу на захватке № 2 длиной 150 м.

Машинист автогрейдера разравнивает и планирует песко-цементную смесь выравнивающего слоя на ширину основания, а также работает с трубчатым шаблоном при профилировании и окончательной планировке слоя.

Дорожные рабочие 3 и 2 разр. следят за равномерным распределением смеси в отсеках шаблона и частично выравнивают смесь вручную гладилками.

Затем эти рабочие под наблюдением мастера производят разбивочные работы для очередной смены.

Звено по укладке плит в покрытие организует свою работу на захватке № 3 длиной 150 м.

Машинист крана 6 разр. проверяет кран, стропы, крючья, устанавливает кран в рабочее положение, поднимает, переносит и опускает плиты на основание.

Дорожный рабочий и монтажники конструкций проверяют качество основания, стропуют плиты, сопровождают их к месту укладки, наводят на место установки, контролируют ширину продольных и поперечных швов, проверяют ровность покрытия.

Звено для сварки стыковых скоб организует свою работу на захватке № 4 длиной 150 м.

Электросварщики подготовляют электросварочный агрегат и сваривают стыковые скобы.

Дорожный рабочий очищает скобы щеткой и скребком, помогает сварщикам, подносит дополнительные стержни для сварки, а при заливке швов забивает в торцах плит нащельники для удерживания песко-цементного раствора и битумно-полимерной мастики от вытекания.

Звено по заливке швов песко-цементным раствором организует свою работу на захватке № 5 и выполняет работы на захватке длиной 450 м (по мере накопления фронта работ).

Машинист заливщика следит за включением и отключением агрегата, за правильной дозировкой компонентов и временем перемешивания их в мешалке, обеспечивает своевременный пуск песко-цементной смеси в приемный бункер и выход смеси по шлангам в шов, обеспечивает бесперебойную работу агрегата. Первоначальная загрузка мешалки компонентами производится всеми членами звена. При движении агрегата готовая песко-цементная смесь растворонасосом подается в два шланга, установленные над швами покрытия. Эти шланги обслуживают два дорожных рабочих 3 разр. Двое дорожных рабочих 2 разр. производят догрузку компонентов в бетономешалку и разравнивают раствор по шву лопаточками.

Звено по заливке швов битумно-полимерной мастикой организует свою работу на захватке № 6 длиной 300 м и работает каждый день в одну смену.

Все члены звена заняты подогревом битумно-полимерной мастики в котле и в соплах, а также подготовкой грунтовщика к работе.

До заливки швов битумно-полимерной мастикой осуществляются очистка, продувка и грунтовка граней плит при помощи грунтовщика, который имеет два шланга для продувки и грунтовки швов. Эти шланги обслуживают два дорожных рабочих 2 разр. При заливке швов мастикой они дополняют заливку поперечных швов при помощи леек.

Машинист заливщика следит за включением и отключением агрегата, обеспечивает бесперебойную работу агрегата.

Битумно-полимерная мастика выходит из трех сопел, которые устанавливают над швами покрытия. Эти сопла обслуживают два дорожных рабочих 3 разр.

Водитель машины, к которой прицеплен грунтовщик, в состав звена не входит, и его работа оплачивается отдельно.

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Примечани я. 1. В трудоемкость вида работ включено время на отдых рабочим в течение смены (6 раз по 8 мин).

2 . В графике показана организация работ при развернутом потоке, когда предшествующие работы на каждой захватке выполнены (ввод звеньев в поток проведен).

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО 1200 м 2 (100 ПЛИТ) ПОКРЫТИЯ ИЗ ПЛИТ ПАГ-ХIV

УСТРОЙСТВО СБОРНЫХ ПОКРЫТИЙ АЭРОДРОМОВ ИЗ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ПЛИТ ПАГ- XIV

Технологическая карта разработана на основе применения методов научной организации труда и предназначена для использования при разработке проекта производства работ и организации работ и труда на объекте.

Во всех случаях применения технологической карты необходима ее привязка к местным условиям.

содержание

I . УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА РАБОТ

Последовательность выполнения работ по устройству сборного покрытия показана на технологической схеме (рис. 1).

До устройства сборного покрытия должны быть выполнены все работы, связанные с устройством водосточно-дренажной сети и цементогрунтового основания, в соответствии с требованиями «Технических условий производства и приемки аэродромостроительных работ» СН 121-60, СНиП III -Д.11-62.

Технологическая схема включает:

установку и перестановку рельс-форм;

устройство выравнивающего слоя из пескоцементной смеси, укладку и обкатку плит гружеными азтомобилями;

сварку стыковых скоб и заделку швов.

Установка и снятие рельс-форм

Монтаж покрытия начинают с маячной полосы шириной в три ряда плит. Последующие ряды плит укладывают рядом с уложенными ранее. Для установки рельс-форм маячного ряда по теодолиту провешивают две параллельные линии на расстоянии 7 м , которые закрепляют штырями, установленными то нивелиру на расстоянии 40- 50 м друг от друга. По штырям натягивают шнур и через каждые 4 м (в местах стыка рельс-форм) по визиркам забивают промежуточные штыри.

Рис. 1. Технологическая схема устройства сборных покрытий:

1 - автокран К-51; 2-автосамосвал ЗИЛ-585; 3 - профилировщик Д-345; 4 - автомобиль КрАЗ-213 с плитами; 5 - кран К-123; 6 - автомобиль КрАЗ-219; 7 - компрессор; 8 - сварочный агрегат

На цементогрунтовом основании, по линии установки рельс-форм, укладывают полосу шириной 0,5 м из пескоцементной смеси, которую выравнивают под рейку и уплотняют механической трамбовкой или площадочным вибратором.

Доставленные к месту укладки на автомобилях звенья рельс-форм с помощью автокрана К-51 устанавливают вплотную со штырями и соединяют стыковыми замками.

Выровняв рельс-формы в плане, их закрепляют штырями и подштопывают пескоцементной смесью.

Штыри забивают пневматическим бетоноломом со специальным приспособлением.

После установки рельс-формы обкатывают профилировщиком основания Д-345 па транспортной скорости.

Затем производят контрольное нивелирование и рихтовку рельс-форм.

После укладки плит на захватке рельс-формы разбирают, грузят на автомобиль и отвозят на следующую захватку.

При повторной установке выбраковывают искривленные, имеющие сколы в местах стыков, с разбитыми отверстиями звенья рельс-форм.

Устройство выравнивающего слоя из пескоцементной смеси

Выравнивающий слой из пескоцементной смеси устраивают толщиной 5- 6 см для улучшения контакта плит с основанием.

На очищенное цементогрунтовое основание через 7-10 дней после его устройства завозят пескоцементную смесь, приготовленную в бетоносмесительной установке.

Смесь доставляют автомобили-самосвалы и разгружают в местах, указанных мастером, согласно расчету.

Разравнивают и профилируют пескоцементную смесь профилировщиком основания Д-345 за два прохода.

При первом проходе профилировщик на первой передаче распределяет смесь, а при втором, на второй передаче, профилирует и уплотняет ее.

При втором проходе перед отвалом профилировщика должен образовываться валик смеси высотою 7- 10 см .

Укладка и обкатка плит

Плиты к месту укладки доставляют автомобилями КрАЗ-219 с приобъектного склада, где они уложены в штабеля по сортам с загрунтованными гранями.

Укладку плит в покрытие начинают не позже чем через 4-5 ч после устройства выравнивающего пескоцементного слоя.

Перед укладкой плит в покрытие производят разбивку полосы покрытия в плане.

Для этого вдоль рельс-форм или края ряда на расстоянии 0,5 м от внутренней грани (при укладке маячного ряда) через 10- 20 м друг от друга устанавливают штыри. По штырям натягивают шнур, который точно отмечает кромку укладываемой полосы.

Разбивку по высоте не делают, но вертикальные отметки и поперечные уклоны покрытия проверяют нивелиром.

Укладку начинают от верхнего края покрытия.

В покрытие укладывают плиты с прогрунтованными битумом гранями, длинной стороной параллельно оси полосы покрытия.

Плиты укладывают кранами на пневматическом ходу К-123 или К-124 с установкой их на аутригеры.

Краны должны быть оборудованы траверсами, снабженными тросами или цепями с четырьмя крюками.

Укладку ведут, совмещая операции выгрузки и укладки.

Поворотом крана стрелу устанавливают над плитой на автомобиле и стропуют ее, продевая крюки четырехпетлевого захвата, подвешенного на кране в монтажные петли плиты.

Машинист краном переносит плиту на место укладки, удерживая ее на высоте 0,5 м над выравнивающим слоем.

Монтажники, стоя по четырем углам плиты, баграми длиной 1,5- 2 м удерживают плиту от раскачивания.

Затем машинист крана опускает плиту так, чтобы ее нижняя плоскость не доходила до поверхности выравнивающего слоя на 7- 10 см .

Оттягивая плиту на себя, монтажники смещают ее до упора в торец уложенного покрытия, и машинист крана опускает ее на выравнивающий слой.

Горизонтально передвигать плиту после ее укладки нельзя, чтобы не повредить выравнивающий слой.

Когда плита уложена, рейку длиной 5 м укладывают на ранее уложенную плиту и новую, еще не освобожденную от захвата.

Если зазор под рейкой превышает 5 мм , плиту поднимают, отводят в сторону и гладилками выравнивают основание, а затем повторяют укладку.

После укладки плит производят их обкатку за 2-3 прохода гружеными автомобилями КрАЗ-219.

Обкатка плит должна быть закончена к концу смены.

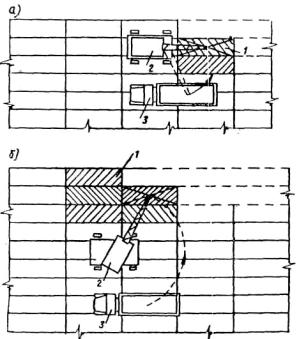

При продольной укладке плит кран с одной стоянки укладывает 3 плиты по ходу движения, наезжая на ранее уложенные плиты (рис. 2а).

Рис. 2. Схемы укладки плит в покрытие:

а - продольная укладка; б - укладка с ранее уложенного ряда;

1 - плиты, уложенные с данной стоянки крана; 2 - кран К-123; 3 - автомобиль KpA 3-219 с плитами

Укладка плит с ранее уложенного ряда ведется тоже в направлении продольной оси покрытия, но кран движется параллельно укладываемым плитам и укладывает с одной стоянки 6 плит (рис. 2б).

Сварка стыковых скоб и заделка швов

После обкатки и выравнивания покрытия плиты скрепляют сваркой восьми стыковых скоб, которые должны быть предварительно очищены стальными щетками и скребками с продувкой сжатым воздухом.

Сварку производят сварочными агрегатами типа САК-2Г с применением электродов диаметром 4- 5 мм типа Э-42А или Э-34.

При зазоре между скобами до 4 мм сварку производят одним непрерывным швом шириной 0,5 d (но не более 10 мм ), высотой 0,25 d скобы (но не менее 6 мм ) с глубиной проварки не менее 5 мм (где d - диаметр скобы).

При зазоре больше 4 мм на скобы накладывают дополнительный стальной стержень (отрезок арматуры) диаметром на 2- 3 мм больше ширины зазора (рис. 3).

Рис. 3. Схемы сварки стыковых скоб:

а - при зазоре между скобами менее 4 мм ; б - при зазоре между скобами более 4 мм ;

1 - стыковая скоба; 2 - сварной шов; 3 - дополнительный стержень

Сварку производят двумя параллельными швами по обеим сторонам стержня.

Все швы (кроме швов расширения) заделывают пескоцементной смесью, а затем заливают мастикой (только не в зимнее время).

Сначала швы заполняют сухой пескоцементной смесью (1:4) на 2 / 3 глубины шва и увлажняют поливкой из поливо-моечной машины.

После заделки швов пескоцементной смесью пазы очищают п заливают мастикой «Изол» И-1, И-2 или ЦН-2, разогретой до температуры 200 °С с помощью леек или воронок из расчета 2 кг на 1 м шва.

Швы заполняют в два приема: за первый мастику заливают заподлицо с покрытием, а после того как мастика остынет и просядет (через 1-1,5 ч ), заливают швы вторично с небольшим переполнением (на усадку).

Избытки мастики после ее остывания срезают горячей лопатой и используют для дальнейшей работы.

Мастика «Изол» выпускается промышленностью, а ЦН-2 приготовляется на месте по следующему рецепту:

Технологическая карта. Устройство сборных покрытий аэродромов из предварительно напряженных плит ПАГ-XIV

ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ «ОРГТРАНСС TРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА СССР

ТЕХНОЛОГИЧЕСКАЯ КАРТА

1. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА РАБОТ

Установка и снятие рельс-форм

Устройство выравнивающего слоя из пескоцементной смеси

Укладка и обкатка плит

Сварка стыковых скоб и заделка швов

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

III. ГРАФИК ПРОИЗВОДСТВА РАБОТ НА ОДНУ СМЕНУ (972 м 2 ПОКРЫТИЯ ИЛИ 81 ПЛИТУ)

IV. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО 972 м 2 СБОРНЫХ ПОКРЫТИЙ

V. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВА РАБОТ

До устройства сборного покрытия должны быть выполнены все работы, связанные с устройством водосточно-дренажной сети и цементогрунтового основания, в соответствии с требованиями «Технических условий производства и приемки аэродромостроительных работ» СН 121-60, СНиП III-Д.11-62.

Рис. 1. Технологическая схема устройства сборных покрытий:

Затем машинист крана опускает плиту так, чтобы ее нижняя плоскость не доходила до поверхности выравнивающего слоя на 7- 10 см .

Рис. 2. Схемы укладки плит в покрытие:

Рис. 3. Схемы сварки стыковых скоб:

Швы заполняют в два приема: за первый мастику заливают заподлицо с покрытием, а после того как мастика остынет и просядет (через 1-1,5 ч), заливают швы вторично с небольшим переполнением (на усадку).

3.6. Устройство покрытий дорожных одежд

3.6.1. При одностадийном строительстве покрытий из сборных железобетонных плит типа ПАГ-14, ПДО, ПНД, ПДС и др. выполняются следующие технологические процессы (рис. 3.10):

укладка и разравнивание по готовому основанию выравнивающего слоя из пескоцемента, белитового шлама или укладка по песчаному основанию геотекстильного материала или подшовных подкладок;

| |

| 1688 × 856 пикс. Открыть в новом окне | |

3.6.2. При двухстадийном строительстве покрытий перекладка плит с их прикаткой, выправкой, сварка стыков и их заполнение производится на второй стадии работ после стабилизация земляного полотна.

3.6.3. Плиты при складировании укладывают в штабели на инвентарные деревянные прокладки. Толщина нижних подкладок 6-10 см, промежуточных - 2-5 см. Для плит типа ПАГ-14 прокладки укладывают на расстоянии 100 см от торцов плит, для других типов - расположение прокладок указывается в проекте. Перед укладкой в штабель плиты должны быть полностью освобождены от проволочных скруток и другого крепежного материала.

При складировании производится выбраковка плит, выделение плит, пригодных только для вспомогательных участков покрытия, а также производится грунтовка боковых граней и кромок плит разведенной керосином до нужной консистенции мастикой или специальной грунтовкой. Плиты с ослабленным верхним слоем бетона грунтуются на всей рабочей поверхности.

3.6.4. Беспетлевые плиты должны складироваться в штабели только с прокладками между плитами. Высота прокладок должна быть достаточна для подъема плит тросовыми петлями.

При укладке в покрытие беспетлевые плиты с отверстиями поднимаются специальными траверсами, а плиты с уступами на поперечных гранях - тросовыми петлями.

3.6.5. Перевозка плит производится на автомобилях с платформами или автосамосвалами грузоподъемностью не менее 8 т.

Нижняя плита при этом должна быть уложена на подкладки, располагаемые на расстоянии 1 м от концов плиты (в начале и в конце платформы кузова). При укладке в транспортном средстве более трех плит прокладки следует устанавливать между всеми плитами.

При перевозке плит по временным дорогам с необеспеченной ровностью следует применять инвентарные устройства, предотвращающие смещение плит в кузове.

3.6.6. Разметка основания для работ по укладке покрытия осуществляется с помощью металлических штырей, забиваемых по кромке через 10-20 м. По штырям натягивается проволока, отметка которой должна соответствовать уровню" бокового ребра плит. В ходе укладки проверяют нивелиром вертикальные отметки и поперечные уклоны покрытия.

3.6.7. Выравнивающий слой устраивают из цементопесчаной смеси или белитового шлама толщиной 3-5 см в целях устранения неровностей основания и обеспечения рихтовки плит сборного покрытия. Для устройства слоя толщиной 3-5 см применяют сухую цементопесчаную смесь состава 1:8, приготовленную в установке.

Слой укладывают непосредственно перед монтажом плит покрытия. Подготовка выравнивающего слоя в "задел" не допускается.

3.6.8. Разравнивание выравнивающего слоя производится автогрейдером. Для окончательного заглаживания поверхности выравнивающего слоя и придания ему требуемого поперечного профиля на всю ширину проезжей части допускается применение специального длиннобазового профилировщика в виде рамы из труб3.6.9. Для укладки плит применяют самоходные автомобильные краны или пневмоколесные краны грузоподъемностью не менее 5 т при вылете стрелы 6 м.

На неукрепленное основание посадка плит в проектное положение может осуществляться притиркой с использованием специального захвата, оборудованного механизмом, создающим колебательные движения.

3.6.10. Нагрузка на колеса крана при подъеме плит не должна превышать предельной для тех плит, на которых находится кран (для плит типа ПАГ-14 - 12 т на колесо). При движении колес крана вдоль краев плит эта нагрузка не должна превышать нормативной для данного типа плиты, при движении крана по центральной части плит нагрузка от крана может быть выше нормативной в 1,5 раза.

кран устанавливается на оси проезжей части с учетом перемещения по укладываемым плитам способом "от себя";

при укладке покрытия в зимнее время при выполнении всех операций должны приниматься меры для предупреждения попадания в основание плиты снега или льда.

3.6.12. С целью уменьшения уступов между плитами и повышения ровности покрытия плиты с плюсовыми допусками следует укладывать на одной из продольных полос, плиты с точным соблюдением толщины - на второй полосе и плиты с минусовыми допусками - на третьей.

После укладки плит на сменной захватке производят прикатку их краном и гружеными автомашинами, а затем перекладку просевших или неровно уложенных плит.

3.6.13. При двухстадийном строительстве на второй стадии - после технологического перерыва - до начала работ по омоноличиванию покрытия должна быть проведена полная проверка ровности и уступов в швах. При необходимости исправлений или устройства укрепленного основания плиты должны быть сняты и уложены повторно после устройства укрепленного основания или исправления выравнивающего слоя. Плиты, имеющие трещины на всю ширину, скол ребер, открытую рабочую арматуру или прогрессивно шелушащуюся поверхность, должны быть заменены новыми. Плиты с незначительными разрушениями допускается переворачивать.

3.6.14. Стыковые скобы смежных плит соединяют электросваркой непрерывными швами. Длина и размеры швов устанавливаются проектом. В тех случаях, когда зазор между скобами превышает 4 мм, на них накладывают дополнительный стальной стержень (диаметром на 2-3 мм больше ширины зазора) длиной 10 см и приваривают его к скобам двумя параллельными швами по обеим сторонам стержня, длина свариваемого шва должна быть не меньше проектной.

В швах расширения торцевые скобы не сваривают. При укладке плит в нижнюю часть швов расширения ставят деревянные доски сечением 2 х 10 см.

При температуре воздуха в момент сварки стыковых скоб плюс 103.6.15. Швы сборного покрытия на 2/3 высоты плиты заполняют цементным раствором с применением цемента марки не ниже 400 состава П:Ц = 1:2 с введением в смесь пластифицирующей добавки в количестве 0,2-0,3% от массы цемента. Остальную часть швов заполняют мастикой, состав которой назначают, руководствуясь ВСН 139-80.

Заполнение швов мастикой производится при температуре воздуха не менее +10°С. Для увеличения сохранности в швах мастики необходимо боковые грани и кромки плит предварительно грунтовать, нижнюю часть шва заполнять сухой цементопесчаной смесью, паз шва перед заполнением прочищать и высушивать, а у кромок крайних плит в пазы ставить пробки или заглушки против вытекания заполнителя.

3.6.16. На кривых, в местах окон между плитами, на съездах, на уширениях, небольших площадках, не перекрытых плитами, применяется монолитный бетон по ГОСТ 26633-85. Укладка бетона в указанных местах производится с применением деревянной опалубки, виброплощадок или виброреек. Бетон приготавливается в бетономешалках с применением морозозащитных, пластифицирующих и воздухововлекающих добавок. Контроль качества монолитного бетона проводится так же, как при строительстве монолитных цементобетонных покрытий.

При строительстве, контроле качества, уходе за свежеуложенным бетоном следует руководствоваться ВСН 139-80.

Читайте также: