Сварка рам для велосипеда

Совсем недавно мы писали про победителей выставки NAHBS 2011, где было несколько номинаций для конструкторов рам. Причем особое внимание было уделено методам их сварки, а попросту говоря тому, как трубы крепятся друг с другом, что составляет в итоге велосипедную раму. В тех номинациях присутствовали TIG-сварка, высокотемпературная пайка и так называемое lugged construction (крепление через проушины). Давайте рассмотрим каждый метод, чтобы понять в чем же состоит такая принципиальная разница.

TIG-сварка

TIG — ручная сварка неплавящимися вольфрамовыми электродами в среде защитного газа (аргона). Метод TIG на постоянном токе (TIG-DC) применяют для сталей, метод TIG на переменном токе (TIG-AC) — для алюминиевых сплавов. Швы отличаются поразительной чистотой и высоким качеством. Вероятность попадания шлака в сварной шов исключается полностью из-за его отсутствия, поэтому шов практически не требует очистки К плюсам такой сварки можно отнести:

+ Аккуратный сварной шов

+ Отсутствие брызг

+ Сварка деталей небольшой толщины

+ Лучше управление параматрами дуги

Но где есть плюсы, там и минусы, которые не имеют существенного влияния в производстве велосипедных рам. Первый пункт даже можно отнести к показателям качества оператора и сварки вцелом.

— Большие требования к опыту оператора

— Низкая производительность

— Наличие газового баллона

Видео пример такой сварки профессиональным оператором:

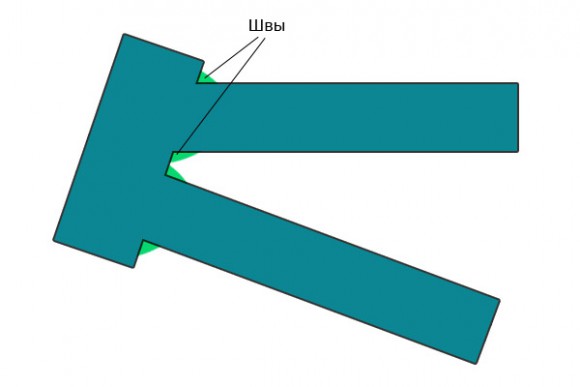

Сварочный шов от TIG-сварки не сложно узнать:

Высокотемпературная пайка

При высокотемпературной пайке зазоры между металлическими деталями заполняют специальным расплавом другого металла, который смачивает поверхности спаиваемых деталей (как правило температура пайки 450 °C и выше). Такой расплав называется припоем, в качестве которого может выступать различные виде металла:

Бронза/Латунь

Для пайки бронзой используется температура от 800 °C до 1000 °C, что может привести к отжигу стали и разрушить защитные свойства деталей (например трубы Reynolds 731 с термообработкой), но затоReynolds 531 или хромолибденовая сталь 4130 вполне подходит для подобной пайки. Получаемые соединения прочны для нагрузок, которым подвергается рама велосипеда, да и цена бронзы заметно ниже, чем серебра, который также может быть использован в качестве припоя. Большая часть массово выпускаемых рам, которые вы можете найти на рынке паяется бронзой-латунью.

Серебро

Пайка серебряными припоями позволяет использовать более низкие температуры и при этом получать более прочные швы. Серебряные припои плавятся и текут при температурах заметно более низких, чем , и лучше затекают в тонкие сочленения. Оба этих фактора увеличивают прочность соединения. Как правило, припой для серебряной содержит от 60% до 20% серебра, остальное составляет сплав металлов, включающий медь, цинк, никель и олово. Вблизи спайки остается зона отожженноо металла, но утолщение трубы в этих местах компензирует потерю прочности.

Никель/Серебро

Такие припои встречаются гораздо реже, чем два выше перечисленных. Среди возможных вариантов можно выделить припой №11 (от All States), используемый специально для велосипедных рам. У этого припоя очень широкий дипазон рабочих температур — от 650 °C до 970 °C и прочночть на разрыв до 60 кг/кв.мм.

Пайку легко можно узнать по отсутствию четко выраженных углов в местах соединения деталей

Lugged construction

Такой метод конструирования велосипедной рамы представляет собой соединение труб специальными узлами (они называются Lug) или проушинами. Этот метод был основным с самого начала появления стальных велосипедных рам и до сих пор имеет свое место под солнцем. Для закрепления труб используется пайка (серебром или латунью). Вытачивание таких узлов является отдельным аспектом рамо-производства, а на дорогих кастомных рамах порой можно увидеть настоящие произведения искусства. Главным удобством такого соединения является простота замены отдельных труб.

Многие легендарные фирмы (например Colnago или Schwinn) до сих выпускают lugged рамы, что приятно радует приверженностью к классическому производству рам, с которого подобные гиганты начинали

И чтобы подытожить то, что мы с вами рассмотрели — обобщающее фото всех трех видов соединения деталей (труб) велосипедных рам:

Сварка, ремонт и восстановление велосипедных алюминиевых рам

Наибольшее распространение в постройке рам из алюминия имеют сплавы 6000 и 7000 серий. Различные производители по-разному мотивируют выбор того или иного сплава, по сути все сводится к термической обработке и экономической составляющей производства рам. Сплавы 6000 серии не очень сильно уступают сплавам из 7000 серии в пределе прочности (tensile strength), при этом более долговечны из-за их большей эластичности, а так же большей коррозионной устойчивости.

Секрет в том, что после сварки 6ххх требуют отжига для рекристаллизации элементов и убирания напряжений после сварки, а после закалки(artificial age) в состояние наибольшей твердости Т6, рамы же из 7ххх требуют лишь закалку. Факт в том, что рамы из 6000 теряют до 25% прочности после сварки, поэтому убирая необходимость отжигать рамы мы делаем сплавы 7ххх более экономически эффективными при постройке велосипедов. При этом рамы из 6ххх гораздо более ремонтопригодны, так как их возможно вернуть в состояние максимально близкое к самому твердому.

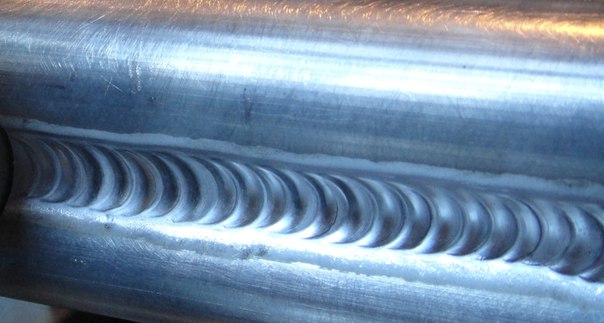

образец сварочных швов на алюминиевых трубах

Это небольшая предыстория объясняет почему при ремонте рам из этих сплавов мы должны предупреждать о том, что производители делают и рекомендуют профессиональным ремонтным сервисам обязательно термообрабатывать рамы после ремонта. В наших условиях из-за отсутствия специализированных фирм, занимающихся ТО (aluminium heat treat services) нету вообще, а доступа к мощностям заводов практически тоже не отыскать ремонт производится пропуская этот процесс. Но у нас есть такая возможность и мы можем предоставлять такой сервис при желании клиента.

тренируем красивые швы на алюминиевом профиле

Соответственно мы всегда предупреждаем и консультируем обо всех нюансах работы с алюминием. Решение чинить или не чинить раму остается за клиентом, но часто практика ремонта например рам их 7ххх как бы намекает, что сплав в принципе при сварке много прочности не теряет и со временем сам подкаливается, но при таком способе старения есть вероятность образования внутренних трещин.

сварка алюминиевых труб

Причины поломки рам бывают из-за усталости металла или в следствии физического контакта с более твердой поверхностью, по простому из-за уебывания рамы например в ствол дерева. Ремонт элементов, у которых нет деформаций осуществляется сваркой (мы используем только качественную TIG сварку, выполненную профессионалами своего дела) и усилением накладками или косынками. Это такие поломки как трещины на подседельной трубе, рулевом стакане или кареточном узле, а также любые трещины в самых разных частях рамы. В случае деформации необходимо учитывать, что в этом месте скорее всего образовалось огромное количество микро трещин из-за вытягивания металл в твердом состоянии, поэтому мы часто рекомендуем вырезать деформированные элементы и заменять на новые. При сильных деформациях может быть ситуация, когда целесообразней покупка новой рамы. В идеале геометрия рамы проверяется на специальном поверочном столе.

Образец сварного шва от нашего маэстро

Вопрос: У меня на раме не написано, что именно за сплав, есть ли возможность узнать из чего она сделана?

Ответ: Неплохой способ это измерить электропроводность (electrical conductivity) рамы на специальном приборе EC Meter, у каждого сплава она своя и можно достаточно точно определить с чем мы имеем дело.

Вопрос: Как проверить твердость рамы после сварки?

Ответ: Часто используется метод Роквелла, место выбирается обычно дропауты или кареточный узел.

На базе веломастерской BikeTrip мы оказываем услуги по качественному ремонту алюминиевых рам.

Наши возможности:

— очистка рамы от краски

— подварка трещин (например трещина в раме, оторванный рулевой стакан, трещина рулевого стакана, трещина в кареточном узле, лопнувшие дропауты и т.д.), заварка дефектов рамы, переваривание узлов на новые (кареточные узлы, рулевые стаканы), замена дропаутов на другие типы, наплавка резьб, сорванных при эксплуатации, а так же любые работы по модернизации велосипедных рам, в которых необходима сварка (в том числе расширение задних и передних перьев и переваривание отдельных частей рамы под необходимые нужды)

— изготовление нестандартных аксессуаров: багажников, рулей, траверс, рэков под сумки, подготовка туринг байков, изготовление картов любых видов и назначений

— термическая обработка рамы после сварки

— покраска рамы

— проверка геометрии рамы после деформаций

— консультации по любым вопросам, связанным с ремонтов алюминиевых рам

— изготовление велосипедных рам с нуля под конкретные нужды и условия заказчика, сюда входит проектировка и испытание моделей и прототипов, оценка внутренних напряжений и полная компьютерная симуляция процессов, создание прототипов и подготовка всей технической документации, а так же все сопутствующие работы, необходимые для выполнения таких проектов (токарная и фрезерная обработка, лазерная\гидроабразивная резка, гибка труб, листов, пресс формы, изготовление оснастки и прочее)

Наши возможности

— TIG сварка на современных сварочных аппаратах профессионалами своего дела с опытом работы в машиностроении и авиа/приборостроении

— проектно-конструкторский отдел

— мех. обработка

— лазерная/гидроабразивная резка

— гибка труб

— порошковая покраска

— нанесение оригинальных рисунков/винила/аэрографии

— термическая обработка материалов

Олег Велослесарь

Оснастка для сварки велосипедных рам

Если Вы задумываетесь о самостоятельной сварке велосипедной рамы, то данная обзорная статья окажется Вам полезной. Основные методы сборки стальных, алюминиевых и титановых велосипедных рам по-прежнему остаются сварка и пайка. Сейчас остановимся поподробнее на сварке.

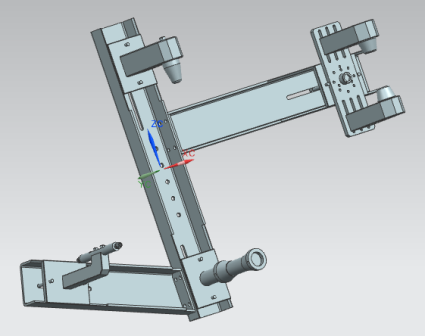

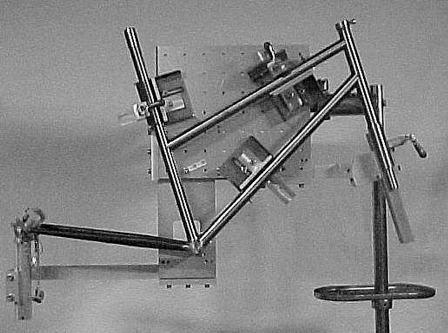

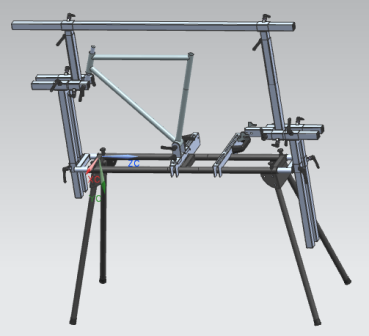

Сборка и сварка деталей велосипедной рамы производится в сборочно-сварочной оснастке, которая обеспечивает фиксацию деталей до, во время сварки и при остывании деталей. При этом возможность смещения деталей друг относительно друга сводится к минимуму и это позволяет получить высокую точность и качество сварного шва, а также требуемые размеры соединения. Оснастка для сварки велосипедных рам бывает универсальная и модельная, используемая для сборки и сварки одного вида рам. С технической точки зрения сварочная оснастка или стенд не является чем-то очень сложным и мудрёным, а для единичного изготовления некоторые энтузиасты вообще изготавливают её из дерева.

К сварочной оснастке можно отнести специальные зажимы (горизонтальные, вертикальные, осевые), сварочные вращатели (универсальные, роликовые, горизонтальные), сварочные колонны, посты и столы сварщика. Зажимы обеспечивают регулируемое размещение углов и позиционирование, при этом каждая свариваемая деталь прочно фиксируется. Обычно сборочно-сварочная оснастка проектируется и изготавливается под уже готовый чертеж рамы велосипеда и тогда имеет смысл проектировать сварочную оснастку под одну модель, но если Вы хотите поэкспериментировать, то лучше сразу проектировать универсальную оснастку, универсальность которой зависит только от Вашей фантазии.

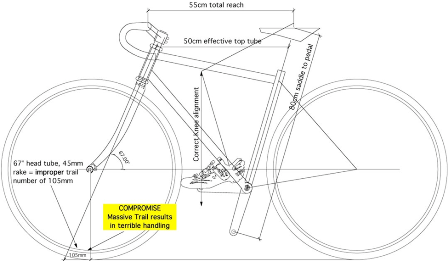

При проектировании велосипедной рамы важно учитывать принципы эргономики. Для классической рамы они представлены ниже:

Простым примером настольной регулируемой сварочной оснастки для велосипеда является вот эта модель.

При всех её плюсах, отсутствие креплений для фиксации труб рамы является серьёзным минусом.

Вот ещё несколько простых сборочно-сварочных оснасток для сварки велосипедных рам.

Следующие виды сборочно-сварочной оснастки позволяют обеспечить большую фиксацию, а соответственно и жесткость велосипедной рамы при сварке и поэтому считаются более подходящими для подобного вида работ.

Конечно, профессиональный и заводской стапель, представленный ниже, обеспечивает практически все установленные к стапелю требования, но для постройки одной двух рам без гонки за производительностью подойдут и более простые модели.

С завидной регулярностью у коллег возникают вопросы по ремонту покалеченых рам или небольшим доработкам, вроде установки бонок. Попробуем разобраться на популярном практическом уровне, не углубляясь в околонаучные дебри.

Сразу отбросим разного рода эпоксидные, полиэфирные и т.п. материалы — стеклопластик и "холодную сварку", как не вполне надёжные (или вполне ненадёжные), некошерные и не относящиеся к теме.

Для получения неразъёмных соединений в нашем случае существует две основных технологии : сварка и пайка твёрдым припоем.

Сварка

Смысл сварного соединения в том, что края сопрягаемых деталей прогреваются до температуры плавления (для стали это около 1500°С), туда же вводится присадочный материал, как правило, близкий к свариваемому, который тоже плавится. Всё это сплавляется воедино, и после остывания превращается в монолит.

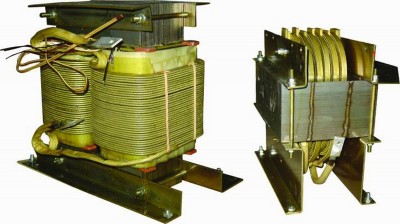

Электродуговая сварка знакома нам, в основном, как ручная электродная (переменного или постоянного тока) и полуавтомат. Реже удаётся воспользоваться сваркой в среде инертного газа — как правило, аргона. Высокая температура получается за счёт горения электрической дуги. Тонкости для нас с вами не имеют большого значения, более важен результат.

Ручная дуговая сварка переменного тока (просто транформатор с проводами) — наиболее доступная, но и самая грубая из всех. Без навыка сложно получить качественный и красивый шов (особенно на мелких и тонких деталях), зона прогрева вокруг шва максимальная. Шов требует последующей механической обработки.

То же, постоянного тока (трансформатор дополнен выпрямителем) позволяет сделать шов более ровным, не таким "бурлящим". Применяя специальные электроды, можно сваривать нержавеющую сталь и другие металлы, недоступные сварке переменного тока.

Полуавтомат, как правило, работает на постоянном токе. Вместо подаваемого вручную электрода используется специальная проволока, которая подается электродвигателем. Отличается от ручной электродной сварки ещё тем, что вместо плавящейся обмазки на электроде (которую потом приходится удалять со шва), место сварки защищено от воздействия воздуха подающимся туда углекислым газом. Шов получается более качественным и аккуратным. При известном навыке может даже не требовать зачистки. Зона прогрева свариваемых деталей несколько меньше, чем при ручной электродной сварке.

Сварка в среде инертного газа (аргона) отличается тем, что электрическая дуга получается от восльфрамового неплавящегося электрода, а плавящаяся присадка вводится в дугу отдельно. Это напоминает газовую сварку, только высокую температуру обеспечивает электрическая дуга, а не пламя. Место сварки защищено от атмосферы аргоном. Шов получается максимально качественным и аккуратным. Зона прогрева свариваемого металла минимальна. Этот способ позволяет сваривать некоторые легированные а так же нержавеющую сталь (соответствующими присадками).

Газовая сварка. Края деталей и присадка плавятся при помощи горелки, работающей на смеси газа (пропан, ацетилен, МАФ- или МАРР-газ) с кислородом. Когда-то ограниченно применялась на некоторых велозаводах, но сейчас не рекомендуется даже для ремонта не очень нужных рам. Да и смысла нет — её с успехом заменяет пайка и электросварка.

Пайка твёрдыми припоями.

Твёрдыми припоями условно считают составы, температура плавления которых превышает 500°С. Т.е. пайка оловом (точнее, оловянно-свинцовым припоем, ПОС) сюда не относится. Да и прочность ПОС для наших целей, как правило, недостаточна. В отличие от сварки, при пайке сопрягаемые детали прогреваются до значительно меньшей температуры, чем их температура плавления, только до температуры плавления припоя.

Для нагрева обычно используют газовые горелки. Как правило, они работают на пропане. В качестве окислителя используется подсасываемый эжекцией атмосферный воздух (пропан-воздушная горелка) или кислород из баллона (пропан-кислородная). Для повышения температуры в зоне пайки применяют различные экраны-пламеотражатели, это снижает потребную мощность горелки.

Т.н. "дихлофосные" горелки для серьёзных работ не годятся. Их едва хватает, чтобы спаять мелкие детали, или сдуть с рамы бонку. И то, если бонка на серебряном припое. Причём нормально припаять назад эту бонку не удаётся из-за невозможности прогреть трубу рамы.

Пропановая шланговая горелка, в принципе, близка по мощности к "дихлофосной", только питается от баллона. Однако, если питать её МАФ — газом (МАРР — gas), то ею возможно с мучениями припаять дропы или мелкие бонки. К тонким трубам. Только серебром.

Припои

ПРИПОЙ НЕ ДОЛЖЕН СОДЕРЖАТЬ ФОСФОРА!

Не залезая в премудрости, назову целевые припои, которые нам с вами больше всего подходят, их температуру павления и применяемость.

Латунь Л62, 905°С , дорожные, складные и детские рамы.

Латунь Л68, 938°С , дорожные, складные и детские рамы.

Серебряный припой ПСР-10, 822-850°С , любые массовые рамы уровня до "Старт-Шоссе" включительно, мелкие детали любых рам с небольшой поверхностью для пайки, например бонки.

Серебряный припой ПСР-40, 590-610°С , любые рамы, в т. ч. спортивные высокого уровня, мелкие детали любых рам с небольшой поверхностью для пайки, например бонки, ответственные детали любых рам.

Импортные серебряные припои могут несколько отличаться от советских по составу, в этом случае ориентируемся по процентному содержанию серебра — на него указывает цифра в маркировке.

Серебряные припои дóроги, однако у них есть два важных преимущества перед латунями: значительно ниже температура плавления (что предохраняет металл от ряда неприятностей) и сам шов получается более прочным. Как видим, припои с незначительно отличающимися цифрами на маркировке имеют серьёзную разницу в температуре плавления — на это нужно обращать внимание и выбирать более легкоплавкий, по возможности. При пайке металл нужно нагревать только до той степени, когда припой плавится и свободно затекает в шов — не более. Ну и естественно, желательно чётко знать марку применяемого припоя — "хороший", "латунь", "с танкового завода вынесли" и т. д. — это не марки припоя. Ошибка может стоить дорого: латунь Л96, например, имееет температуру плавления 1070°С, а для некоторых даже недорогих рам (В-541, В-542) это уже совсем плохо.

Вообще, велосипеды типа "Турист" лучше паять припоем ПСР-10 (об этом ниже). Другие припои (например, медно-фосфорные) применять для велосипедов нежелательно — шов может потрескаться при остывании, получиться хрупким после и т. п.

Следует также помнить, что абсолютно безопасная для любой стали температура — до 768°С, дальше начинаются структурные изменения (правда, обратимые), причём при прогреве до температуры плавления, их поисходит несколько.

Мой гараж

Мастер спорта по езде за хлебушком на велосипеде.

Если не я построил велосипед — это не мой велосипед.

Рамы

Рассмотрим особенности сварки и пайки разных типов рам в зависимости от материалов, из которых они изготовлены. В любом случае, предпочтение следует отдавать пайке, как процессу минимально влияющему на свойства стали. Названия конкретных моделей даны для примера.

"Украина", "Салют" — дорожные и складные велосипеды. Их рамы полностью изготовлены из обычной углеродистой стали, обычно Ст10-Ст20. Собраны на пайке латунью с ограниченым применением электросварки (дорожная "Десна" ЖВЗ, усиление узлов складных велосипедов, мостики на электроконтактной сварке ).

Совершенно свободно поддаются электросварке — нужно помнить только, что трубы имеют толщину стенок около 1 мм, поэтому желательно выбирать электроды потоньше (лучше пользоваться полуавтоматом) и ток, соответственно, поменьше. Несущая труба рамы складных велосипедов ("хребет") отличается внушительной толщиной стенки, так что при сварочных работах с ней можно быть смелее.

Для пайки таких рам хорошо применять латунь. Серебряные припои в этом случае неоправдано дóроги.

"Старт-Шоссе", "спецзаказ" — спортивные велосипеды. Трубы этих рам изготовлены из легированых сталей: "спецзаказ" из стали 30ХМА (хром-молибденовая, "хромоль") * , "Старт-Шоссе" — из стали 30ХГСА ("хромансиль" — предположительно, достоверно неизвестно). Трубы отдельных рам "спецзаказ" импортные, но сталь их подобна отечественной 30ХМА. Узлы рам, дропауты, коронка вилки и бонки выполнены из обычной углеродистой стали Ст10-Ст30Л. Рама "Старт-Шоссе" собрана на серебряном припое ПСР-10, "спецзаказ" — на ПСР-40. Вилки собираются пайкой латунью.

Если перегреть легированую сталь (а при порядке температур пайки и сварки роль играет каждый десяток градусов), из неё выгорают легирующие присадки, и свойства её в этом месте локально становятся хуже, чем у пресловутого "водопровода". Поэтому очевидно, что при ремонте и дооборудовании такой рамы нужно применять припой "не хуже" заводского. Категорически нельзя допускать электросварку труб спортивной рамы! Даже пайка ПСР-10 или, тем более, латунью вместо ПСР-40 на раме "спецзаказ" может оказаться фатальной. И гораздо более бюджетную раму "Туриста" можно загубить, казалось бы, незначительным перегревом. Грустный пример ниже.

Узлы рамы электросварку переносят спокойно, но нужно помнить, что под ними — припой, на котором держатся трубы. Если уж совсем нет возможности припаять бонки для вывода манеток на руль, и нет желания устанавливать хомут с ними, лучше приварить их (желательно полуавтоматом) к нижнему стакану рулевой колонки, но ни в коем случае не к трубе! Кстати, на многих зарубежных кастом-велосипедах бонки припаяны именно к стакану.

В ответственных местах (и вообще при ремонте) рамы "Старт-Шоссе", по возможности, стóит применять ПСР-40 — кроме выгодной температуры плавления он имеет более высокую прочность.

"Турист", "Спутник" — туристические, легкодорожные велосипеды. Вопрос с маркой стали, из которых их строили, неясен, так что автору придётся просто сослаться на свой практический опыт.

Однако сразу отмечу, что к большинству таких рам применимы те же рекомендации, что и к дорожным рамам.

На туристической раме В-542 (или В-541) "Спорт", предположительно начала 1970-х гг потребовалось изменить проводку тросов. Были выточены бонки и приглашены квалифицированные сварщики. Бонки паялись латунью неизвестной марки. По-видимому, рабочая температура пайки оказалась слишком высокой для труб рамы (что косвенно может указывать на легированную сталь), и в самом нагруженом месте — на наклонной трубе около каретки — это не замедлило сказаться через несколько месяцев эксплуатации. Недалеко от бонки, по границе перегретой зоны, образовалась тонкая V-образная трещина. Вела она себя крайне странно — по мере расширения трещины, уголок поднимался, отходя от остальной трубы. На следующий год трещина "перечеркнула" половину сечения трубы. Несмотря на редкую и аккуратную езду, однажды рама развалилась.

Неизвестно, из чего сделаны более поздние туристические рамы, но те, что построены примерно до 1980 г , нужно только паять, и желательно серебром — достаточно ПСР-10. Да и поведение такой рамы ближе к "Старт-Шоссе", нежели к "Украине", и явно не только в геометрии здесь дело — ещё одно подтверждение тому, что она не из обычной стали. Впрочем, такие подозрения вызывает крайне малая часть рам Туристов и Спутников, причём выпущенных в конце 60-х — начале 70-х годов.

Подавляющее число рам таких велосипедов сварку переносит вполне безболезненно.

_______________________________

* По словам Р.И. Воронцова выходит, что большинство (если не все) "спецзаказов" строились из той же стали 30 ХГСА, а про 30 ХМА известно только из книги.

Читайте также: