Сварка литых дисков автомобиля

Колесные диски автомобиля подвергаются повышенным нагрузкам. Среди них: удержание массы авто от 700 до 2500 кг, работа на высокой скорости, удары о выступающие препятствия (бордюр, камни, ветки), удары от попадания в ямы. В результате металл деформируется, трескается и даже отваливаются бортики в конструкции. Рассмотрим как происходит ремонт дисков сваркой, какие применяются способы, оборудование и материалы.

TIG сварка литых дисков: особенности, оборудование и материалы

Литые диски изготавливают путем литья расплавленного металла в подготовленные матрицы, от чего изделие и получило такое название. Еще они считаются легкосплавными, поскольку отливаются из алюминия и дополнительных добавок, обладающих меньшим весом, чем углеродистая сталь. Алюминий имеет на поверхности тугоплавкую пленку с температурой плавления более 2000º С, хотя сам металл становится жидким при 660.3º С. Это затрудняет сваривание обычным покрытым электродом — пока пленка не расплавлена, отсутствует надлежащее перемешивание присадочного и основного металлов. После расплавления оксида начинаются прожоги.

Ввиду этих трудностей, сварка литых дисков аргоном на переменном токе AC является самым распространенным способом для ремонта и восстановления изделий из алюминия и его сплавов. Применяется неплавящийся вольфрамовый электрод для возбуждения электрической дуги, горящей в среде аргона. Газ защищает сварочную ванну от вмешательства внешней среды. Второй рукой сварщик подает присадочную проволоку, используемую для:

- заполнения трещины/разреза;

- увеличения толщины металла;

- наращивания сточенных бортиков и пр.

TIG сварка алюминиевых дисков на переменном токе эффективно разрушает оксидную пленку и не дает вольфрамовому электроду перегреваться. Здесь используется электрический способ удаления оксида. Когда на горелке плюс, электроны вырываются с поверхности алюминия, разрывая тугоплавкую пленку. Когда полярность меняется и на электроде образуется минус, диск лучше разогревается, а сам электрод в это время остывает. Переменный ток разрешает вести сварку легкосплавных дисков на повышенной силе тока без перегрева.

Аргонная сварка дисков выполняется инверторами TIG с возможностью выбора тока AC/DC. Понадобится мощный аппарат с силой тока от 250 А и водяным охлаждением горелки. Вот ТОП-5 лучших сварочных инверторов, которые подойдут для ремонта литых дисков:

- — бюджетный сварочный аппарат на 250 А с постоянным и переменным током, у которого есть высоковольтный бесконтактный поджиг и импульсный режим, защищающий от прожогов. — аппарат с русифицированной панелью управления, силой тока 315 А, высокочастотным поджигом и регулировкой баланса переменного тока. Опционально доступно подключение педали для дистанционного управления. — промышленная версия, с которой сварка дисков аргоном доступна без перерывов по 6-8 часов за счет максимальной силы тока 400 А и блока жидкостного охлаждения Cool 70. — максимально мощный аппарат для аргоновой сварки дисков с силой тока 500 А. В нем настраивается каждая стадия сварочного процесса с момента поджига дуги, нарастания сварочного тока, регулировки импульса и заканчивая заваркой кратера и постпродувкой газом. — аппарат для сварки литых дисков с двойным импульсом Double Pulse, комбинацией постоянного и переменного тока MIX TIG, выбором формы кривых переменного тока Optima AC, приносящем частичку магии в процесс.

Для качественной заварки трещин с предварительной разделкой кромок и наращиванием бортиков потребуется присадочный пруток. Оптимальными вариантами будут ESAB OK Tigrod 5356 с диаметром от 2.0 до 3.2 мм или ESAB OK Tigrod 4043. Последний рассчитана даже на сварку блоков ДВС.

Остальные способы сварки легкосплавных дисков возможны лишь в теории, а на практике шов будет очень плохого качества и не выдержит длительной эксплуатации при высоких нагрузках, оказываемых на колеса. Но для штампованных стальных дисков эти методы подойдут, поэтому мы их коротко рассмотрим.

MIG сварка штампованных дисков: особенности, оборудование и материалы

MIG сварка дисков авто выполняется полуавтоматом в среде смеси аргона с углекислым газом. Шов ведется горелкой, из которой подается проволока, служащая электродом. Это позволяет быстро заполнять трещины или наплавлять борта диска. После сварки требуется обработка на токарном станке. Оптимальными для такой работы будут следующие сварочные аппараты:

- — простой, но надежный полуавтомат с силой тока 200 А, стабильной сварочной дугой и легким поджигом благодаря напряжению холостого хода 60 В. — полуавтомат с регулировкой индуктивности, возможностью дожигания сварочной проволоки и стабильной работой от сети с пониженным напряжением от 160 В. — профессиональная версия с цифровым дисплеем, которая весит всего 13 кг. Оптимален для работы в полевых условиях, поскольку выдает максимальные 200 А от генератора 3.5 кВт.

- штампованные;

- литые;

- кованые.

- трещины;

- смещение по оси и радиусу;

- сколы;

- повреждение нанесенного покрытия.

- Дефекты дорожного покрытия. При попадании колеса в яму или трещину оно получает сильный удар, приводящий к определенному дефекту. Особенно такие повреждения часто получат автомобили, эксплуатирующие низкопрофильную резину.

- Колесо может начать бить после наезда на бордюрный камень или при попадании в яму. После этого на поверхности диска появляется вмятина.

- Осевое биение, в народе его называют восьмерка, начинает проявляться после бокового удара, полученного при столкновении с препятствием, например с автомобилем, движущимся параллельным курсом.

- Поврежденное покрытие, которое нанесено поверхность диска не приводит к явным повреждениям, но через некоторое время под ними активно начинает развиваться коррозия и ремонтировать его уже будет поздно.

- трещины и сколы больших размеров;

- дефектов в районе ступицы;

- критичное искажение геометрии.

- Генератор сварочного тока, оснащенный механизмом подачи проволоки или горелкой оснащенной неплавящимся электродом.

- Стальной баллон, предназначенный для хранения газа.

- Средства индивидуальной защиты.

- Аргон – инертный газ, который не вступает в реакцию ни с одним из известных металлов. Кроме того этот газ не растворяется в расплаве металлов.

- За счет того, что аргон тяжелее воздуха он надежно прикрывает сварочную ванну, защищая ее от воздействия атмосферного воздуха. Ко всему прочему, электрическая дуга работает куда, как более стабильно.

- Аргон – это один из самых распространенных газов, и поэтому он стоит довольно низко.

- При проведении сварочных работ расход аргона минимален.

Для заправки в полуавтомат рекомендуем проволоку ESAB OK Aristorod 12.63. У нее покрытие ASC и она подходит для сварки как в среде чистой углекислоты, так и смеси с аргоном. Дуга горит стабильно, разбрызгивание металла минимально, швы хорошие. Более бюджетным вариантом для сварки штампованных дисков будет ESAB Св-08Г2С d0,8.

MMA сварка штампованных дисков: особенности, оборудование и материалы

MMA сварка штампованных автомобильных дисков выполняется при помощи инвертора и покрытых электродов. Дуга горит между металлическим стержнем и изделием, а плавящаяся обмазка электрода защищает сварочную ванну от внешних газов. Метод самый доступный по цене (оборудование недорогое, расходные материалы дешевые), но проигрывает MIG по скорости и качеству. Подойдет для периодической сварки трещин дисков, где не требуется значительная наплавка высоты.

Вот лучшие инверторы, на которые стоит обратить внимание:

- — простой и доступный по цене инвертор с силой тока 180 А. Есть защитная функция VRD, снижающая холостой ход. — еще одна бюджетная модель с рабочим током до 200 А, горячим стартом, защитой от прилипания. На эту серию производитель выдает гарантию 5 лет. — профессиональный инвертор с силой тока 250 А и ПВ100%. Оптимален для постоянной эксплуатации в автомобильной мастерской. Весит всего 13 кг, поэтому с ним легко перемещаться по ангару.

В качестве расходных материалов рекомендуем электроды ESAB OK 46.00 с отличным повторным поджигом или ESAB СВЭЛ УОНИИ-13/55, разработанные специально для ответственных конструкций.

При ремонте колесных дисков важен качественный провар, поскольку на элементы оказывается высокая нагрузка. Для легкосплавных литых алюминиевых дисков оптимальна аргоновая сварка при помощи инверторов TIG. Штампованные модели отлично варятся полуавтоматами и инверторами для ММА. Все вышеперечисленное оборудование и расходные материалы имеются у нас в наличие. Для получения расширенной консультации обратитесь к нашим специалистам.

Почему нельзя варить диски. Подробно. v.1.3

Внимание ! В статье многабуков (автор в курсе, да, можно это не повторять в каментах). Целевая аудитория статьи — люди, которые способны воспринимать и анализировать что-то больше, чем мемасики из вконтакта.

Всем привет. До этого я уже публиковал несколько своих статей про диски. А вот тут я уже сделал попытку, на скорую руку убедить людей не заниматься опасной и бесполезной тратой своих денег.. Начал я с того что рассказал о кованных дисках, как начало, введение и основу понимания будущего. Можете продолжить потом там — там тоже есть что узнать.

К делу:

Не секрет, что в каждом гараже можно встретил адептов сварки сломанного хлама, которые с пеной у рта, убеждают неокрепшие умы простых пользователей в абсолютной безопасности и выгодности этого процесса. Ну, т.е. мол, варенный оригинал даже ЛУЧШЕ, чем новый диск — стоит дешевле, а качество тоже, идите мол, ремонтируйтесь у нас. Это всё — глупость вперемешку с элементарным невежеством. Поэтому я решил всё же закончить начатое, и ниже будет подробное и развернутое объяснение моей позиции по ремонту автомобильных дисков.

Начать, наверное, следует с небольшой исторической ссылки. Отрежем всё скучное и начнем сразу со сладкого. Расцвет сварочных технологий в мире начался во время Второй мировой войны. Именно тогда были заложены основы всех современных технологий сварки. Немаловажно, что одним из реальных, а не псевдо-лидеров в этом направлении, был СССР. Но, так было не всегда — нас заставила нужда, а до войны ситуация со сваркой была плохая. В ходе прошедшей в 1938 г. на Ижорском заводе конференции, технологи завода печально констатировали, что многие сварные конструкции поражены трещинами. Никак не удавалось качественно сварить бронелисты. В те далекие годы, сотрудникам завода пришлось хитрить и корректировать состав броневой марки стали, ухудшая ее рабочие характеристики — лишь бы улучшить ее свариваемость. То бишь, люди обдуманно пошли на ухудшение свойств конструкции для увеличения выхода годной продукции.

Спустя два года, в 1940 г. сотрудники Института электросварки АН УССР сумели уже самостоятельно воссоздать метод автоматической сварки под слоем флюса ( запатентованный в 1936 г. американской фирмой «Линде»). Однако то был процесс для рядовой стали, а для сварки брони метод не подходил, требовалось еще время … но начало было положено.

К лету 1941 года, были завершены лабораторные испытания технологического процесса сварки и оборудования для него. Новый метод продемонстрировал великолепное качество: при испытании сваренной конструкции Т-34 снарядным обстрелом — оказался разбит не шов, а броневой лист !

6 ноября 1941 г. нарком танковой промышленности В. А. Малышев, будучи в Нижнем Тагиле, подписал приказ №0204/50, содержащий предписание всем предприятиям отрасли: «В связи с необходимостью в ближайшее время значительно увеличить производство корпусов для танков и недостатком квалифицированных сварщиков на корпусных и танковых заводах, единственно надежным средством для обеспечения выполнения программ по корпусам является применение уже зарекомендовавшей себя и проверенной на ряде заводов автоматической сварки под слоем флюса по методу академика Патона.

Это была точка отсчета победы в будущей войне. От процесса, где самым главным были индивидуальные знания каждого конкретного сварщика (часто — противоречивые), сварка превратилась в конвейер. На сварочных аппаратах могли работать кто угодно, студент театрального техникума, учитель математики из сельской школы, художник. Кто угодно ! настолько процесс был автоматизирован. С этого момента сварка всё больше переставала быть "магией" в руках уникальных специалистов, опыт полученный на заводах формализовывался и систематизировался. Любой желающий мог с ним ознакомиться просто заглянув в справочник.

Почему диски алюминиевые.

Если не вдаваться в глубокий анализ, то это самый дешевый и сердитый сферический конь (материал) в вакууме. По показателям отношения прочности к плотности — высокопрочные алюминиевые сплавы значительно превосходят чугун, низкоуглеродистые и низколегированные стали, чистый титан и уступают лишь высоколегированным сталям повышенной прочности и сплавам титана.

Проблема сварки Al сплавов.

Проблем при сварке Al сплавов масса, большинство из них узкопрофессиональны, но я выделю только наиболее значимые и важные для вашего понимания:

• Окисная пленка, которая покрывает алюминий и его сплавы. Температура ее плавления – 2044С, а температура плавления самого металла – 660С. При расплавлении алюминия он перекатывается внутри этой пленки наподобие ртути.

• При нагревании из алюминия начинает выходить водород, который после застывания металла оставляет в его теле поры и трещины.

• Большой показатель усадки. А это приводит к деформации сварочного шва в процессе его остывания. Что влияет и на балансировку колес (любых изделий) в целом.

• Если говорить о сварке алюминия своими руками, то ваш сплав будет неизвестной марки, к которому придется подбирать сварочный режим и адекватные дополнительные материалы. И пробовать придется прямо на вашем диске!

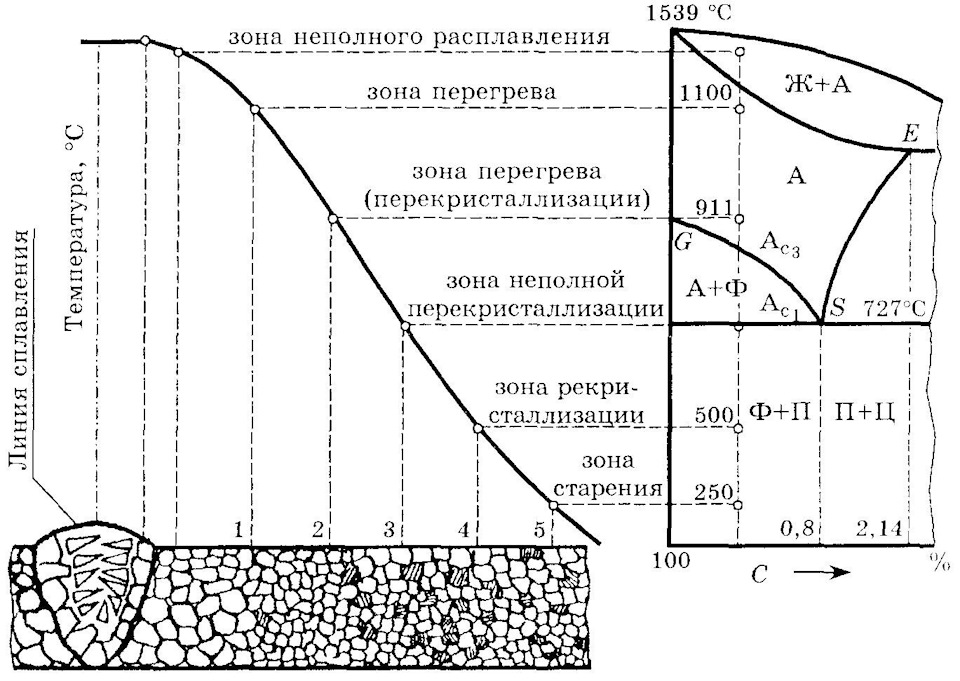

Общие сведения

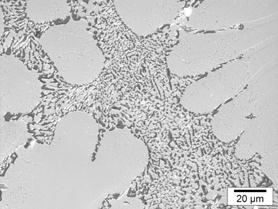

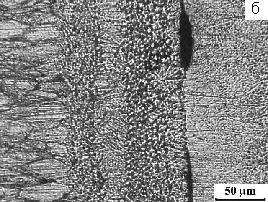

При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла швов могут изменяться в зависимости от состава сплава, используемого присадочного металла, способов и режимов сварки. Для всех способов сварки характерно наличие больших скоростей охлаждения и направленного отвода тепла. При кристаллизации в этих условиях в структуре металла образуется эвтектика,

Которая снижает пластичность и прочность металла. В связи с этим, в швах возможно возникновение кристаллизационных трещин при застывании.

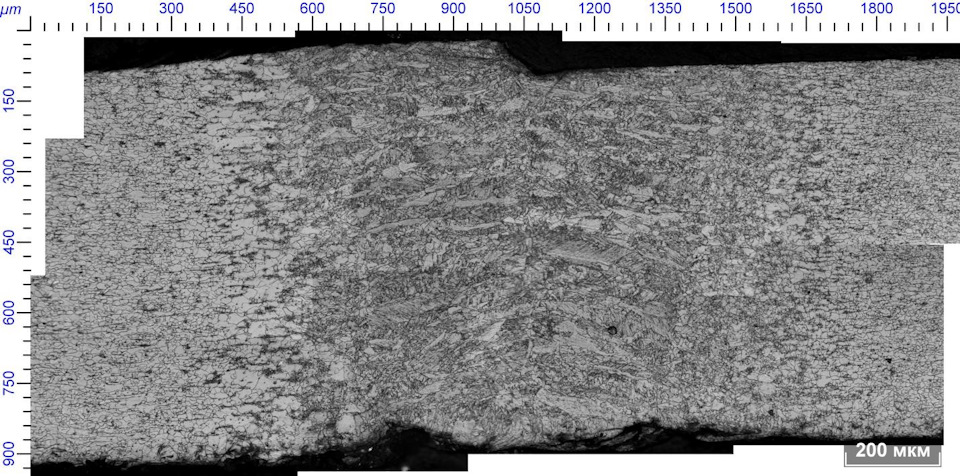

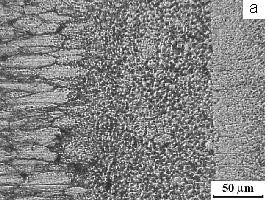

Свойства сварных соединений зависят также от процессов, протекающих в околошовных зонах. При сварке чистого алюминия и сплавов, неупрочняемых термической обработкой, в зоне теплового воздействия наблюдается рост зерна и некоторое их разупрочнение, вызванное снятием нагартовки (он же наклёп — упрочнение происходящее при изменении структуры и фазового состава материала в процессе пластической деформации при холодной обработке).

Рост зерна и разупрочнение нагартованного металла при сварке изменяется в зависимости от способа сварки, режимов и степени предшествовавшей сварке нагартовки. Свариваемость сплавов АlMg (систем алюминий-магний, большинство дисков именно такие) осложняется повышенной чувствительностью их к нагреву и склонностью к образованию пористости и вспучиванию в участках основного металла, непосредственно примыкающих к шву. Способность этих сплавов образовывать пористость в зонах термического воздействия связывается с наличием молекулярного водорода. После обработки образуются несплошности в виде каналов или коллекторов, в которых водород находится под высоким давлением.

При сварке сплавов, упрочняемых термической обработкой, в зонах около шва происходят изменения, ухудшающие свойства свариваемого металла. Однако самым опасным изменением, резко ухудшающим свойства металла и способствующим образованию трещин, является оплавление границ зерен. Появление жидких прослоек между зернами снижает механические свойства металла в нагретом состоянии и так же способствует образованию кристаллизационных трещин. Это происходит независимо от способа сварки и исходного состояния металла, в непосредственной близости от шва. Ширина этой зоны меняется в зависимости от способа и режимов сварки. Наиболее широкая зона появляется при газовой сварке и более узкая при способах сварки с жестким термическим воздействием.

Распределение эвтектики в этой зоне изменяется в зависимости от исходного состояния сплава. В сварных соединениях, полученных при сварке закаленного сплава, эвтектика располагается в виде сплошной прослойки вокруг зерен. Последующей термической обработкой не удаётся восстановить свойства металла в зоне, прилежащей к шву, что приводит к большому изменению прочности соединений и делает ненадёжными эти соединения в эксплуатации.

А места соединений всегда будут местами концентрации напряжений и очагами разрушения под нагрузкой.

Подготовка под сварку

Важным этапом на пути к результату (которым часто пренебрегают), является подготовка шва. При подготовке деталей из алюминиевых сплавов под сварку профилируют свариваемые кромки, удаляют поверхностные загрязнения и окислы. Обезжиривание и удаление поверхностных загрязнений осуществляют с помощью органических растворителей (обычны уайтспирит). Удаление поверхностной окисной пленки является наиболее ответственной операцией подготовки деталей. При этом в основном удаляют старую пленку окислов, содержащую значительное количество адсорбированной влаги.

Окисную пленку можно удалять с помощью металлических щеток. После зачистки кромки вновь обезжиривают растворителем. При этом, нельзя подготовить и отложить на завтра, продолжительность хранения деталей перед сваркой после зачистки 2—3 ч. При сварке деталей из сплавов алюминия, содержащих магний повышенной концентрации (например, сплава АМгб), перед сваркой кромки деталей и особенно их торцовые поверхности необходимо зачищать шабером. Применение при аргонодуговой сварке флюсов, наносимых на торцовые поверхности перед сваркой в виде дисперсной взвеси фторидов в спирте, также способствует уменьшению количества окисных включений в металле шва.

Соединение

При сварке плавлением алюминиевых сплавов наиболее рациональным типом соединений являются стыковые, выполнить которые можно любыми способами сварки. Для устранения окисных включений в металле швов применяют подкладки с канавкой или разделку кромок с обратной стороны шва, что в некоторых случаях обеспечивает удаление окисных включений из стыка в формирующую канавку или в разделку. При разделке кромок угол их раскрытия ограничивают с целью уменьшения объема наплавленного металла в соединении и как следствие — вероятности образования дефектов. Площади сечения деталей в зоне соединения делают приблизительно одинаковыми.

Присадки

Улучшение кристаллической структуры металла швов при сварке алюминия и некоторых его сплавов достигается модифицированием в процессе сварки. Поэтому при сварке используют присадки (цирконий, титан, бериллий). Введение этих элементов в небольших количествах позволяет улучшить кристаллическую структуру металла швов и снизить их склонность к трещинообразованию.

При выборе присадочного металла учитывают возможность появления в структуре металла швов различных химических соединений. При сварке сплавов алюминия, содержащих магний, с применением присадочной проволоки, содержащей кремний, в металле швов и особенно в зоне сплавления появляются иглообразные выделения Mg2Si, снижающие пластические свойства сварных соединений. Неблагоприятно влияют на свойства соединений из сплавов системы Аl—Mg ничтожно малые добавки натрия, которые могут попадать в металл шва через флюсы.

Самое интересное. Дуговая сварку в среде защитных газов ("Варю аргоном")

Самый массовый и «бытовой» вариант для сварки алюминия и его сплавов. В качестве защитного газа применяют аргон чистотой не менее 99,9% (по ГОСТ 10157-79) или смесь аргона с гелием. С вероятностью 99% вам предложат варить именно так. Если предложат варить электродами вручную, это стопроцентный win и премия Дарвина для ваших дисков. А заводские методы Вам скорее всего будут недоступны.

Основным преимуществом процесса является высокая устойчивость горения дуги. Благодаря этому процесс используется при сварке тонких листов. При ручной сварке горелку перемещают с наклоном «углом вперед». Угол наклона горелки к плоской поверхности детали около 60°. Присадочная проволока подается под возможно меньшим углом к плоской поверхности детали. При механизированной или автоматической сварке неплавящимся электродом горелка располагается под прямым углом к поверхности детали, а присадочная проволока подается таким образом, чтобы конец проволоки опирался на край сварочной ванны, скорость подачи меняется от 4—6 до 30—40 м/ч в зависимости от толщины материала.

Что мы можем получить после сварки?

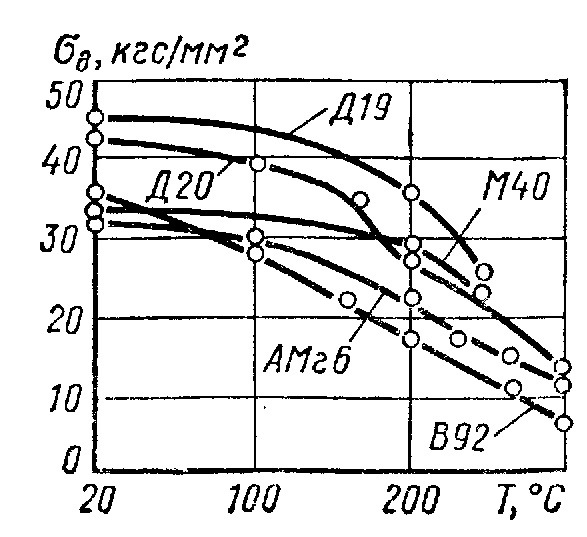

Представим, что были соблюдены все рекомендации, мастер был трезв, Луна была в зените, а Марс сошелся с юпитером. То есть, в лабораторных условиях, при соблюдении всех тонкостей процесса (автоматизация, зачистка, обезжиривание, профессионализм сварщика, 100% соответствие режима сварки – свариваемому материалу, присадки и т.д., и т.п.) предел прочности образцов, сваренных шовной сваркой, зависит от толщины металла и, например, для сплава AMг6 составляет в среднем 80% предела прочности на растяжение основного металла. Это при условии, что Ваш автомобиль в этих дисках стоит на месте и ничего не происходит. Не забывайте, что у вас уже не цельный диск, а «составной», с которым надо обходиться уже по-другому. Простой пример — наступает лето, и Вы соскучились по покатушкам. Смотрим на график ниже

Нас интересует начальный участок кривой В92 (например, как самой показательной). Тут можно легко оценить потери прочности при нагреве всего до 100 градусов, которые легко достигнуть при активной езде летом.

Вот например видео (длительность — 1 минута)

Или вот такой вариант (длительность — 30 сек)

Вместо 343 МПа (~35 кгс/мм2) вы получите 274 МПа (~28 кгс/мм2). Потери – больше 20%! Ну, конечно, скажет пытливый читатель, а почему именно эта кривая? А вы точно знаете из какого именно сплава сделаны Ваши диски?

А у меня никогда не бывает 100 градусов ! А что, на 10% потерь вы согласитесь со спокойной душой?

В сухом остатке

Механические свойства сварных соединений из алюминиевых сплавов зависят от массы входящей информации — технологии их получения, состояния материала до сварки, обработки после сварки, всем этим, Вы не обладает в полной мере.

Важно понимать, что в сварных конструкциях, которые проектируются с учетом характеристик прочности сварных соединений в основном используют полуфабрикаты из деформируемых сплавов – у них микроструктура и хим. состав более-менее приспособлены к сварке и природная прочность материала (а также распределение нагрузок) компенсирует ослабление в местах сварки. А большинство ремонтирующихся в гаражах дисков – литые с неизвестной историей. Я глубоко сомневаюсь, что Вам делали, или обещают сделать именно хотя бы приблизительно так как описано выше (или даже лучше, по авторской методике), глубоко погружаясь именно в Вашу конкретную задачу. Скорее всего вы просто очередной клиент с деньгами…

Вспомните начало статьи, про Т-34, там люди работали с известными материалами, по известным режимам, на автоматизированном оборудовании и даже так – косячили. Думаете что-то кардинально изменилось? Думаете, что именно ваш мастер высоко квалифицирован? Человеческий фактор — это основной фактор нестабильности качества, даже на производстве где есть контроль. Как вы сможете проконтролировать результат работы и её качество — рентген ? ультразвук ? на глазок ? на слово ?

Учитывая всё вышесказанное я бы оценил прочность сварного шва в ваших дисках как 30-50% от исходной. Ну, т.е. вы покупаете новые диски и смело снимаете с них 30-50% толщины, а затем сразу, едите наваливать на трек, смотреть на результат! Неудачные наезд зимой на бордюр или на что угодно при обгоне – может быть фатален.А если у вас еще и проставки установлены … уууу.

Помните, что:

1) У вас обязательно, как бы вы ни старались произойдет изменение кристаллической структуры в области сварки и как следствие – ухудшение механических свойств. Они будут неоднородны по всему диску. Улучшит ли это ваш диск ?

2) Место сварки потенциально будет менее пластично (более хрупко) и менее прочно. Это концентратор напряжений. В отдельных случаях, прочность сварного шва может достигать прочности основного материала. Будет ли это в вашем случае ?

3) При сварке дисков КРАЙНЕ важна квалификация сварщика и оснащенность конторы, и максимум что вы сможете достигнуть это 80-90% процентов от свойств основного материала, но это только в теории. Вам проводят контроль качества или Вы верите на слово ?

4) Как бы на первый взгляд хорошо не выглядела сварка, диск всё равно поведёт (и вы никак это не сможете проверить) что может отразиться и на балансировке колес и управляемости автомобиля в целом.

На сладкое — при действии знакопеременных нагрузок прочность соединений относительно невелика. Например, напряжения в листе при усталостном разрушении точечной сварки составляет всего 20 МПа. Для сравнения, у эпоксидной смолы этот показатель 20-90 МПа, т.е. в теории, эффект будет тот же, что и просто склеить поксиполом или моментом.

Так что, если вы владелец автомобиля с ватным диваном вместо подвески, и у вас маленькая трещина вдоль обода, то вполне возможно вам то всё равно, но, если вы владелец турбовой зажигалки, с жесткой подвеской и вдруг решили сэкономить на дисках, купив отремонтированные, то, пожалуйста, не выезжайте на общественные дороги.

P.S Кратикий ликбез почему тут появляются странные комментарии — находится по этой ссылке.

P.P.S. Не вошедший в статью доп. материал по теме есть еще в блоге. Большое спасибо тем, кто держится конструктива, делиться этим материалом со своими подписчиками и комментирует.

Напоминаю про одно из основных правил drive2 — "Материться и переходить на личности категорически запрещено".

Грамотный ремонт легкосплавного диска(ТИГ сварка)

Место ремонта зачищается во всех плоскостях…

И обезжиривается, если это необходимо.

После наносится пенетрант(комплект контроля проникающим методом. ПВК)

ждем не более 5 мин и удаляем излишки пенетранта…

Берем второй баллончик из комплекта и наносим проявитель…

ждем его полного подсыхания…

И видим как раскрывается деффект(который раньше трудно было заметить)…

Через 7-10 мин, пенетрант проявляется полностью на поверхности проявителя и становится возможным понять характер и направление дефекта.

Распиливаем диск строго по дефекту, прибавив около 10-15мм к длине пила…

После этого удаляем следы от капиллярного контроля и приступаем к сварке…

Начинаем со внутренней стороны диска, от спиц к ободу(для того чтобы не накапливались усадочные напряжения). Делаем подкладной св.шов, предварительно можно "пройтись" дугой по разделанным кромкам диска, дабы избежать попадания возможных дефектов в основной металл…

Переворачиваем диск и снова зачищаем, но уже новый шов…

После того, как все зачистили и удалили следы окислов, БЕЗ присадки, те дугой "размешиваем" — одну стенку разделки с другой и подкладочным швом…

Далее начинаем заполнять уже "бывшую" разделку по толщине…

Получаем шов такого вида…

И снова переворачиваем диск для зачистки места посадки покрышки…

После этого собираем покрышку, накачиваем до 4-5бар и еще раз смотрим на "травит/не травит" — в месте соприкосновения "резина-диск"

Всем спасибо, за внимание!

На этом урок по качественному ремонту алюминиевого диска окончен!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Наша страница на DRIVE2:

26 марта 2015 Метки: ремонт катализатора , замена катализатора на пламегаситель , обманка лямбды , установка обманки лямбды , выбить катализатор , сварка алюминия в истре и дурыкино

Комментарии 21

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Привет. Хорошая работа, приятно смотреть.

Подскажи, какой аппарат лучше взять для восстановления дисков, у меня свой шиномонтаж.

Дело не в аппарате, дело в руках аргонщика. А аппарат можно взять самый китайский.

Ремонт литых дисков

Не смотря на значительно большую устойчивость (в сравнении со стальными дисками) к механическим повреждениям вследствие попадания в яму, на бровку, проезда «бетонного полицейского» и т.д. на высоких скоростях, литые диски нередко после таких ударов либо теряют геометрическую форму (гнутся), либо частично разрушаются (сколы, трещины, потеря фрагментов). Очевидно, степень повреждения напрямую зависит от скорости и рельефа дорожного покрытия, которые в свою очередь определяют силу удара, приходящуюся на диск, а также точку приложения этой силы.

Подлежит ли восстановлению поврежденный литой диск?

В абсолютном большинстве случаев литые диски восстановлению не подлежат, но точный ответ на этот вопрос очень сильно зависит от характера и степени повреждения диска, а также от способа, которым Вам предлагают произвести ремонт диска. Главное, что нужно понимать – литые диски производятся путем отлива раскаленного сплава в специальную форму, после чего обязательно проходит процесс закалки и искусственного старения. Именно благодаря этой технологии литой диск, как готовое изделие, обладает всеми своими потребительскими характеристиками.

Сварка литых дисков

Трещины, сколы, а также отломанные фрагменты литого диска в шинных центрах обычно предлагают лечить методом сварки колесных дисков аргоном. На поверку, таким способом можно восстановить только внешний вид диска, но не пригодность его к дальнейшей эксплуатации по назначению.

Исходя из структуры сплава в готовом диске, а также из физики процессов нагревания сплава и его дальнейшего остывания однозначным является то, что литой диск ни при каких обстоятельствах нельзя нагревать, ни локально, ни полностью. Причем, как бы мастера шинного центра не хвалили свое оборудование и навыки, Вы должны понимать, что восстановление первоначальной структуры сплава в условиях шинного центра (любого) просто невозможно. Даже для оценки этой структуры нужны мощности научно-исследовательского института, а для ее воспроизводства, кроме того еще нужны полноценные заводские условия.

Дабы не вдаваться в глубокое обоснование этой позиции с использованием малознакомых потребителю терминов, типа «остаточные деформации», «энергия абсорбции», «внутреннее напряжение металла» и т.д., просто приведем цитату из п. 2.3. «Рекомендаций по безопасности и сервису для колесных дисков», опубликованных Ассоциацией европейских производителей колесных дисков (EUWA – Association of European Wheel Manufacturers):

«Любой ремонт повреждений обода или диска путем нагревания, сварки, добавления или удаления материала абсолютно запрещен» . Подобные рекомендации есть у всех организаций, в той или иной мере причастных к производству литых дисков .

Что это означает? А означает это, что при любом нагревании (в т.ч. при сварке) сплав, из которого сделан диск полностью меняет свои структуру и характеристики и уже просто физически не может выдерживать те нагрузки, которые приходятся на колесо автомобиля. Последствия будут сильно зависеть от конкретной ситуации – от нарушения геометрии диска на сравнительно небольшом ухабе или яме, и до полного его разрушения при более серьезных проблемах на дороге и/или высокой скорости. Ну а чем чревата потеря колеса на большой скорости – лучше даже и не думать.

На диске, который подвергался любой термической обработке (нагревание) ездить не просто не рекомендуется – а категорически нельзя и опасно! И никаких компромиссов тут нет и быть не может.

Прокатка (рихтовка) литых дисков

Прокатка (рихтовка) литого диска обычно предлагается в шинных центрах в случаях, когда при очередной бортировке шины выясняется, что диск имеет некоторую деформацию, которая вызывает статический дисбаланс (простыми словами – диск бьет). Сама прокатка диска производится на оборудовании, аналогичном тому, на котором прокатывают стальные диски, но при этом мастера в шиномонтажах часто нагревают деформированные участки диска паяльной лампой или другим способом. Таким способом диски ремонтировать категорически нельзя! (ответ на вопрос «почему?» есть выше).

Единственный относительно безопасный вариант – попробовать «выстучать» загнутые (деформированные) участки обода и потом прокатать, не прогревая. Но процесс этот достаточно трудоемкий и длительный, поэтому цена такого ремонта достаточно высока и возьмется за него далеко не каждый мастер.

Да и актуально это исключительно в самых легких случаях, когда в принципе можно обойтись и без рихтовки диска, поскольку при более сложных деформациях качественно «выстучать» диск уже невозможно, во всяком случае без его нагрева.

Очень важно понимать, что гретый литой диск уже в любом случае непригоден для установки на автомобиль, поэтому при покупке литых дисков б/у нужно обязательно внимательно осмотреть все поверхности каждого диска. Разогрев обычно оставляет на диске соответствующие пятна, которые смыть невозможно. Поэтому, если диски не красились определить разогревы диска в прошлом обычно не составляет труда.

Покраска литых дисков

Многие современные шинные центры предлагают услугу порошковой покраски литых дисков. Есть ли смысл вкладывать деньги во внешность дисков?

Восстановление лако-красочного покрытия диска в принципе возможно, но делать это должны профессионалы, причем речь идет именно о специалистах в области покраски дисков, а не покраски кузова автомобиля, поскольку требования к качеству покраски в отношении колесных дисков намного выше. Ведь лако-красочное покрытие дисков значительно больше подвергается воздействию грязи, воды, реагентов, которыми посыпают (поливают) улицы зимой, чем любая часть кузова автомобиля, верно?

Поэтому, диск нужно качественно подготовить к покраске, полностью удалив старое лако-красочное покрытие. Кроме того, после покраски диск обязательно следует проверить на наличие статического дисбаланса, вызванного неравномерным слоем краски и лака на разных участках поверхности диска. А для этого, как минимум нужно специальное оборудование.

Общая рекомендация: если Вы решили покрасить литые диски – Вам необходимо найти специалистов в этой области, имеющих необходимые условия и оборудование, а также хорошие отзывы и рекомендации. После этого крайне рекомендуется заключить письменный договор, в котором будут указаны гарантийные обязательства на выполненные работы. Без всего этого Вы сильно рискуете получить либо непригодные для дальнейшей эксплуатации колесные диски, либо же диски утратят свой внешний вид.

Сварка литых дисков

Составная часть автомобильного колеса, на которую устанавливают покрышку, называют колесным диском. Большая часть дисков производиться из разных металлов с использованием различных технологий. Различают три основных группы этих изделий:

Они отличаются друг от друга и технологией производства, и материалами, которые применяют при их производстве. Кроме того, каждый тип имеет свои, только ему присущие определенные свойства.

Так самое широкое распространение получили штампованные диски. Более того, все автомобили, производимые в мире, выходят из заводских ворот именно на таких изделиях и многие автовладельцы не спешат их менять. Для их производства применяют углеродистые стали.

Кованые диски Литые диски Штампованные диски

Литые диски производят из цветных металлов – алюминия, магния и их сплавов. Это инженерное решение позволило снизить вес диска почти в три раза, но, вместе с тем диски этого класса могут легко получить повреждение. Кроме того использование металлов с высокой теплопроводностью позволяет отводить излишнее тепло от деталей тормозной системы.

Кованые, в отличие от двух других обладают высокой прочностью, но и довольно высокой хрупкостью.

Разновидности повреждений

Литые диски пользуются заслуженной популярностью среди автовладельцев. При всех достоинствах, которыми обладают, а это низкий вес, хороший отвод тепла от тормозов, у этих изделий есть один существенный недостаток – возможность повреждения при получении сильного удара. Надо всегда помнить, что поврежденный диск – это серьезная предпосылка к возникновению аварийной ситуации.

Одна из причин, по которым может произойти повреждение, кроется в технологии его производства. Все дело в том, что эти диски производят с помощью литья. Именно поэтому диски становятся хрупкими и не имеют достаточной пластичности.

В результате этого, при получении даже не самых сильных ударов на диске могут образовываться трещины, сколы. Это приводит к тому, происходит изменение геометрии диска и он начинает бить. После этого машина начинает «рыскать» и легко может потерять управление, создав тем самым предпосылки для дорожно – транспортного происшествия.

Автовладелец должен четко понимать то, что использование на машине диска с некоторыми дефектами создает реальную опасность для всех участников движения, а в первую очередь автовладельцу и тем, кто находятся рядом с ним внутри машины.

Поврежденный литой диск

Наиболее часто встречающимися дефектами литых дисков являются:

Повреждения, которые получают диски, происходят по следующим причинам:

Какие повреждения литых дисков не поддаются ремонту

Перед обращением в мастерскую, занимающуюся ремонтом литых дисков, автовладелец должен представлять какие дефекты не подлежат ремонту. Для чего это надо? Все дело в том, что иногда нечистые на руку мастера, пользуясь тем, что владелец машины не всегда ориентируется в этом вопросе, стараются извлечь дополнительную выгоду, навязывая потребителю не нужных ему услуги. Которые, кстати, могут привести к непоправимым последствиям.

Серьезные изменения геометрии литого диска

Даже высокопрофессиональные мастера не возьмутся за исправление нижеперечисленных дефектов:

Выбор типа сварки и электрода

Один из самых эффективных способов ремонта – сварка аргоном литых дисков. Для выполнения этих работ потребуется сварочный аппарат, в последнее время все чаще в качестве генератора сварочного тока применяют инверторные аппараты. Их преимущества очевидны, при минимально габаритно-весовых параметрах эти аппараты способны генерировать ток необходимых для выполнения сварочных работ по литым дискам.

Сварка аргоном литых дисков

Практика показывает, что сварка под защитным газом вручную не самое лучшее решение, поэтому зачастую применяют полуавтоматическую. То есть сварочный генератор должен быть оснащен устройством подачи сварочного материала и газа.

Сварка магниевых дисков

Сварку дисков, выполненных из магниевых сплавов, выполняют с помощью вольфрамового электрода. Ее выполняют в среде защитных газов. Для этого используют аргон первого сорта. Иногда допустимо использовать сварку с помощью плавящегося электрода. Для этой сварки необходимо использовать генератор переменного тока.

Перед сваркой необходимо подготовить кромки, восстанавливаемого места. Но, если свариваемый металл меньше 3 мм, то кромки можно не разделывать. При большей толщине необходимо выполнить подготовку в виде буквы V. Сварка должна выполняться на повышенной скорости. Скоростной режим гарантирует минимизировать эффект от теплового воздействия сварки на металл.

Аргонодуговая сварка дисков из магниевых сплавов

Дуга не должна превышать 1 — 1,5 мм. Это позволяет разрушать оксидную пленку, возникающую на поверхности детали, и гарантирует высокое качество шва.

Порядок проведения ремонтных работ

Для исправления повреждений на литых дисках необходимо привлечение специалистов, которые занимаются их ремонтом. Кроме этого будет востребовано специализированное оборудование и инструменты. Так что, своими руками можно только восстановить защитное покрытие.

В мастерской по ремонту будет проделан примерно такой перечень работ.

Подготовка – любой диск перед началом работ должен пройти ревизию. Для выполнения этой операции его необходимо почистить от грязи и лишь только потом станут заметны все повреждения.

При выявлении трещин, диск придется отправлять на сварку. Сварку литых дисков выполняют на оборудовании, которое позволяет выполнять работы под защитой инертных газов. Для ремонта дисков, выполненных из алюминия, применяют электроды марки АГ, для дисков, выполненных из магниевых сплавов необходимо использовать электроды марки АМГ.

После того, как заварены все трещины, поверхность диска необходимо зачистить от следов сварки. При необходимости необходимо использовать специальное оборудование.

После зачистки диска выполняется проверка его геометрических параметров. Для этого готовый диск устанавливают в специальный патрон. Для восстановления геометрических параметров применяют гидравлический цилиндр, оснащенный специальными насадками. Таким способом устраняют биения и само собой геометрические параметры.

После того, как устранены дефекты диск будет отшлифован, обезжирен и отправлен на покраску. Для нанесения покрытия часто применяют покрытия, которые выполнены на основании эпоксидной смолы.

Самая последняя операция – это балансировка.

Кстати, некоторые специалисты настоятельно рекомендуют устанавливать диски на заднюю ось.

Самый эффективный метод ремонта

Самые сложные дефекты, возникающие в литых дисках это трещины. Если они плохо отремонтированы неправильно то, рано или поздно это приведет к тому, диск выйдет из строя.

Сварка в среде защитных газов отличается высоким качеством шва и именно поэтому ее применяют для ремонта литых дисков. Швы, полученные по такой технологии сварки, не коррозируют, по прочностным характеристикам они отличаются от основного металла.

Подготовка диска к сварочным работам

Подготовка литого диска к ремонту мало чем отличается от той, которую проводят для работы с другими деталями, изготовленными из аналогичных материалов.

Подготовка кромки трещины для сварки

То есть, необходимо подготовить кромки трещины для сварки. Размер фаски, которые должны быть выполнены, зависят от толщины материала, подлежащего сварке.

Сварка алюминиевых изделий

Для получения качественного шва на поврежденных алюминиевых дисках применяют сварку в среде защитных газов при помощи вольфрамовых электродов.

Перед тем как начинать сварку поврежденного места на диске, изготовленном из алюминия необходимо подготовить место. Для этого с его поверхности необходимо удалить грязь, следы масел.

Для этого можно использовать практически любой растворитель. Разделка кромок поврежденного места необходима при толщине металла не менее 4 мм. Для того, что выполнить правильную разделку имеет смысл использовать ручной электроинструмент.

Необходимое оборудование

Для сварочных работ по ремонту литого диска потребуется следующий набор оборудования и приспособлений:

Преимущества аргоновой сварки

Сварка дисков аргоном, в отличие от многих других обладает рядом преимуществ, которые им недоступны.

Перечисленные свойства этого газа привели к тому, что сварочные работы получили широкое распространение на производстве и в небольших автомастерских. Между тем, выполнение сварки под аргоном в ручном режиме сопряжено с определенными трудностями. Так, электрод должен идти ровно и сварщик не должен допускать колебательных движений. В противном случае может быть нарушено облако защитного газа и в результате чего качество шва упадет.

Поэтому для ремонта литых автомобильных дисков довольно часто используют полуавтоматическую сварку.

Читайте также: