Сварка легированных теплоустойчивых сталей

Сварка и наплавка среднеуглеродистых и низколегированных сталей

Содержание углерода выше 0,2% приводит к возрастанию закаливающих свойств стали, а также к возникновению закалочных трещин и остаточных напряжений. Чтобы избежать этих дефектов, сварку выполняют не допуская появления пор, подрезов, с плавными переходами от изделия к поверхности наплавленного слоя. Нельзя применять прихватки, которые потом полностью не завариваются, а также подваривать дефекты короткими швами менее 100 мм. Многослойную сварку или наплавку ведут так, чтобы при наложении последующего слоя предыдущий не успевал охладиться до температуры ниже 200 °C. Сталь, легко подающуюся закалке, перед сваркой подогревают до температуры 200—250 °C, то же выполняют при сварке на морозе. Углеродистые и низколегированные стали сваривают и наплавляют преимущественно электродами типов Э-42 и Э-46 с рутиловым покрытием. При сварке конструкционных сталей наилучшее качество сварки дают электроды типа Э-42А с фтористокальциевыми покрытиями УОНИ-13, ОЗС-2.

Для наплавки быстроизнашивающихся поверхностей, работающих в абразивной среде, а также там, где требуется повышенная твердость, лучше применять электроды типа Т-590, Т-620 и др. Без термической обработки они позволяют получать менее пластичный металл шва, но с твердостью HRC 56-62.

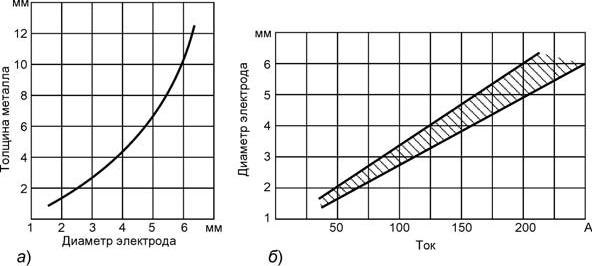

Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей могут быть выбраны по графику (рис. 1) в зависимости от диаметра электрода и толщины свариваемого металла. При выполнении потолочных и вертикальных швов применяют электроды диаметром не более 4 мм и силу сварочного тока уменьшают на 10—20%.

Детали, имеющие цементированные поверхности с высокой твердостью (кулачки распределительных валов, тарелки толкателей и др.), наплавляют электродами ОЗН-400 и ЦП-4. При этом твердость слоя достигает 45-55 HRC без термической обработки. Перед наплавкой с кулачков распределительных валов снимают наждачным кругом верхний, имеющий наклеп, слой металла толщиной 1—2 мм. При наплавке вал частично погружают в воду, чтобы уменьшить коробление и избежать нарушения термической обработки участков, расположенных близко к зоне сварки. Так же наплавляют тарелки толкателей клапанов.

Рис. 1. Графики выбора режима сварки и наплавки: а — график выбора диаметра электродов; б — график выбора силы сварочного тока

Сварка среднелегированных сталей

Среднелегированные стали (ГОСТ 4543—71) обладают высоким значением временного сопротивления разрыву (600—2000 МПа) и высокой стойкостью против перехода в хрупкое состояние. Поэтому их применяют для конструкций, работающих при низких или высоких температурах, при ударных или знакопеременных нагрузках, в агрессивных средах и для других тяжелых условий.

Среднелегированные стали (20ХГСА, 25ХГСА, 30ХГСНА, 30ХН2МФА), чувствительны к нагреву, при сварке они могут закаливаться; перегреваясь, образовывать холодные трещины, что затрудняет их сварку.

Чем выше содержание углерода и легирующих примесей и чем толще металл, тем хуже свариваемость этих сталей.

Такие стали свариваются покрытыми электродами с основным покрытием на постоянном токе с обратной полярностью, швы выполняются многослойными каскадным и блочным способами.

Технология должна предусматривать низкие скорости сварки и охлаждение металла шва. Существенно способствует предупреждению трещин в металле повышение его температуры выше 150 °C. Длина ступени каскадной сварки должна выбираться из расчета указанного разогрева металла предыдущего слоя шва. Обычно длина ступени сварки составляет 150—200 мм.

Сварка легированных теплоустойчивых сталей

Теплоустойчивые стали по микроконструкции подразделяются на стали перлитного класса (12МХ, 12XIMIФ, 20XIMIФITP и др.) и стали мартенситного класса.

Все теплоустойчивые легированные стали поставляются потребителю после термической обработки (закалка, термический отпуск, отжиг). Если рабочая температура изделий из сталей (трубы паронагревателей, детали газовых турбин, трубы печей нефтезаводов и др.) не превышает 600 °C, то они изготовляются из высоколегированных жаростойких и жаропрочных сталей.

Технологией сварки легированных теплоустойчивых сталей любой марки предусматривается предварительный или сопутствующий местный или общий подогрев свариваемого изделия, который обеспечивает структурную однородность метала шва с основным металлом и термическую обработку сварного изделия.

Химическая однородность металла шва с основным металлом нужна для исключения диффузионных явлений, которые могут произойти при высоких температурах во время эксплуатации сварных изделий, так как перемещения химических элементов в процессе диффузии приводят к снижению длительности эксплуатации изделий.

С помощью термической обработки удается улучшить во всем сварном изделии микроструктуру металла. Но для повышения длительности работы изделий нужно правильно выбрать и осуществить режим термической обработки. Лучшая термическая обработка сварных изделий из легированной стали — закалка и высокий отпуск. На практике применяют только высокий отпуск или отжиг с нагревом до температуры около 780 °C.

Необходимый нагрев свариваемого изделия, а также термическая обработка производятся, как правило индукционным методом, током промышленной или повышенной частоты. Время выдержки при отпуске берется из расчета 4—5 мин/мм толщины стенки. Охлаждение сварного изделия до температуры предварительного подогрева (200—450 °C) должно быть медленным.

Сварку теплоустойчивых легированных сталей покрытыми электродами производят на тех же режимах, что и сварку низколегированных конструкционных. Сварку корневого шва выполняют электродами диаметром 2—3 мм.

Техника сварки теплоустойчивых сталей аналогична технике сварки низкоуглеродистых сталей. Многослойную сварку выполняют каскадным способом без охлаждения каждого выполненного слоя шва.

Сварка термически упрочненных сталей

Термической обработкой повышают механические свойства как легированных конструкционных, так и теплоустойчивых, жаропрочных и других сталей, например, 10Г2С1, 09Г2С, 14Г2, 15ХСНД, 12Г2СМФ, 15XГ2СФР, 15Г2CФ, 15Г2АФ, 15ХГСА и др.

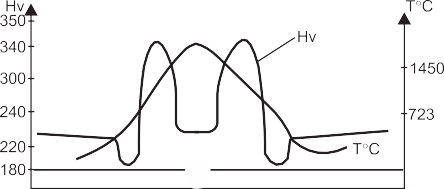

При содержании углерода более 0,12% термоупрочненные стали в процессе сварки образуют закалочные микроструктуры в зоне термического влияния, а также разупрочнение металла, если сварное соединение не подвергается после сварки термической обработке. Изменение твердости сварного соединения термически упрочненной стали показано в виде графика на рис. 2

Из рис. 2 видно, что зона термического влияния при сварке упрочненной стали, склонной при сварке к закалке, разделяется на следующие части:

- неполного расплавления (микроучасток интенсивной диффузии и химической неоднородности части оплавленных зерен основного металла);

- закалки и перегрева с температурой нагрева 920—950 °C;

- неполной закалки с температурой нагрева 720—920 °C;

- участок разупрочнения с температурой нагрева ниже 720 °C.

На участке закалки твердость металла будет максимальной, на участке неполной закалки твердость снижена. Самая низкая твердость по сравнения с другими участками, а также с основным металлом будет на участке разупрочнения.

Рис. 2. Характер распределения твердости термически упрочненных сталей после выполнения сварки: О.М. — основной металл; М.Ш. — металл сварочного шва; 1 — участок неполного расплавления; 2 — микроучасток неоднородности; 3 — участок закалки, неполной закалки, отпуска; 4 — участок разупрочнения

Участок разупрочнения — самое слабое место сварного соединения при работе его на статическую нагрузку. Ширина участка разупрочнения влияет на работоспособность сварного соединения, она будет тем выше, чем меньше ширина этого участка. Ширина участка разупрочнения зависит от скорости охлаждения.

Для снижения ширины разупрочненного металла, как и всей зоны термического влияния, следует применять режимы сварки с низкой погонной тепловой энергией.

Сварка высокомарганцовистых сталей

Сталь марки Г-13 содержит около 1,5% углерода и 13% марганца, имеет высокую твердость и стойкость против истирания. Из этой стали изготавливают звенья гусениц тракторов, зубья ковшей экскаваторов и другие детали, работающие в условиях интенсивного абразивного износа. В стали, нагретой до температуры выше 1200 °C, при медленном охлаждении выделяются карбиды марганца, отчего она становится хрупкой и в ней образуются трещины.

При сварке этой стали необходимо создавать как можно меньшую зону нагрева и быстро охлаждать шов. Сварку и наплавку этих сталей следует выполнять уширенными валиками и короткими участками, каждый валик охлаждать водой.

Сварка легированных теплоустойчивых сталей

ТЕХНОЛОГИЯ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

СВАРКА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

Теплоустойчивыми называют стали, длительно работающие при температуре до 600 °С. К ним относятся перлитные низколегированные хромомолибденовые стали 12МХ, 12ХМ, 15ХМ, 20ХМЛ, работающие при температуре 450. 550 °С и хромомолибденованадиевые стали 12Х1МФ, 15Х1М1Ф, 20МФЛ, работающие при температуре 550. 600 °С в течение 100 000 ч (10 лет). Они дешевы и технологичны, из них делают отливки, прокат, поковки для изготовления сварных конструкций: турбин, паропроводов, котлов и т.п.

Теплоустойчивость сварных соединений оценивают отношением длительной прочности металла соединения и основного металла - коэффициентом теплоустойчивости.

Чтобы работать при высоких температурах, стали должны обладать жаростойкостью, длительной прочностью, стабильностью свойств во времени и сопротивлением ползучести: их пластическая деформация при постоянной нагрузке с течением времени должна возрастать незначительно. Все это достигается введением в состав сталей 0,5. 2,0% хрома, 0,2. 1,0 % молибдена, 0,1 . 0,3 % ванадия и — иногда — небольших добавок редкоземельных элементов. Хорошее сочетание механических свойств изделий из теплоустойчивых сталей достигается термообработкой: нормализацией или закалкой с последующим высокотемпературным отпуском. Это обеспечивает мелкозернистую структуру, состоящую из дисперсной ферритокарбидной смеси. После 100000 ч работы обработанная таким образом сталь 15ХМ имеет прочность 260 МПа (26,5 кгс/мм2) при температуре 450 °С и 62 МПа (6,3 кгс/мм2) при температуре 550 °С, а сталь 12X1МФ - 154 МПа (15,7 кгс/мм2) при температуре 500 °С и 58 МПа (5,9 кгс/мм2) при температуре 580 °С.

Физическая свариваемость теплоустойчивых сталей, определяемая отношением металла к плавлению, металлургической обработке и к последующей кристаллизации шва не вызывает затруднений. Современные сварочные материалы и технология сварки обеспечивают требуемые свойства и стойкость металла шва против горячих трещин. Однако сварные соединения склонны к холодным трещинам и к разупрочнению металла в ЗТВ - зоне термического влияния. Поэтому нужно применять сопутствующий сварке местный или предварительный общий подогрев изделия. Это уменьшает разницу температур в

зоне сварки и на периферийных участках, что снижает напряжения в металле. Уменьшается скорость охлаждения металла после сварки больше аустенита превращается в мартенсит при высокой температуре, когда металл пластичен. Напряжения, возникающие из-за разницы объемов этих фаз, будут меньше, вероятность образования холодных трещин снизится. Применяя подогрев, нужно учитывать, что излишне высокая температура приводит к образованию грубой ферритно-перлитной структуры, не обеспечивающей необходимую длительную прочность и ударную вязкость сварных соединений. Уменьшить опасность возникновения холодных трещин можно, производя отпуск деталей, выдерживая их при температуре 150. 200 °С сразу после сварки в течение нескольких часов. За это время завершится превращение остаточного аустенита в мартенсит и удалится из металла большая часть растворенного в нем водорода.

Разупрочнение теплоустойчивых сталей в ЗТВ зависит также от параметров режима сварки. Повышение погонной энергии сварки увеличивает мягкую разупрочняющую прослойку в ЗТВ, которая может быть причиной разрушения жестких сварных соединений при эксплуатации, особенно при изгибающих нагрузках. Основные способы сварки конструкций из теплоустойчивых сталей - это дуговая и контактная стыковая. Последнюю используют для сварки стыковых соединений труб нагревательных котлов в условиях завода.

Дуговую сварку производят электродами с покрытием, в защитных газах и под флюсом. Подготовку кромок деталей при всех способах дуговой сварки производят механической обработкой. Допускается применение кислородной или плазменной резки с последующим удалением слоя поврежденного металла толщиной не менее 2 мм.

Дуговую сварку производят при температуре окружающего воздуха не ниже 0 °С с предварительным и сопутствующим сварке местным или общим подогревом. Температура подогрева зависит от марки стали и толщины свариваемых кромок. Хромомолибденовые стали при толщине кромок до 10 мм, а хромомолибденованадиевые - до 6 мм можно сваривать без подогрева. Сталь 15ХМ, например, толщиной 10. 30 мм надо подогревать до температуры 150. 200 °С, а больше 30 мм - до температуры 200. 250 °С. До 250. 300 °С подогревают сталь 12Х1МФ толщиной 6. 30 мм, а свыше 30 мм требуется ее подогрев до температуры 300. 350 °С. При многопроходной автоматической сварке под флюсом минимальную температуру подогрева можно снижать на 50 °С. Аргонодуговую сварку корневого шва стыков труб выполняют без подогрева.

После сварки производят местный отпуск сварных соединений или общий отпуск всей сварной конструкции. Хромомолибденовые стали нагревают при отпуске до температуры 670. 700 °С с выдержкой при этой температуре 1 . 3 ч в зависимости от толщины сваренных кромок,

хромомолибденованадиевые - до температуры 740. 760 °С с выдержкой 2. 10 ч. Чем больше в стали хрома, молибдена, ванадия, тем больше должны быть температура и время отпуска. Отпуск стабилизирует структуру и механические свойства соединений, снижает остаточные напряжения, однако он не позволяет полностью выровнять структуру и устранить разупрочненную прослойку в ЗТВ.

Ручную дуговую сварку теплоустойчивых сталей ведут электродами из малоуглеродистой сварочной проволоки с основным (фтористо-кальциевым) покрытием, через которое вводят в шов легирующие элементы. Этот тип покрытия хорошо раскисляет металл шва, обеспечивает малое содержание в нем водорода и неметаллических включений, надежно защищает от азота воздуха. Это позволяет получать высокую прочность и пластичность шва. Однако для электродов с таким покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличии ржавчины на поверхности свариваемых кромок и при небольшом увлажнении покрытия. Поэтому нужно сваривать предельно короткой дугой, тщательно очищать кромки и сушить электроды перед их применением при температуре 80. 100 °С. Хромомолибденовые стали сваривают электродами типа Э-09Х1М (ГОСТ 9467-75) марки ЦУ-2ХМ диаметром 3 мм и более, а также ЦЛ-38 диаметром 2,5 мм, хромомолибденованадиевые - электродами типа Э-09Х1МФ марок ЦЛ-39 диаметром 2,5 мм, ЦЛ-20, ЦЛ-45 диаметром 3 мм и более. Сварку ведут на постоянном токе обратной полярности узкими валиками без поперечных колебаний электрода с тщательной заваркой кратера перед обрывом дуги. Когда подогрев свариваемых изделий и их термообработка после сварки невозможны или если необходимо сваривать перлитные теплоустойчивые стали с аустенитными, допускается использование электродов на никелевой основе марки ЦТ 36 или проволоки Св 08Н60Г8М7Т при аргонодуговой сварке.

Теплоустойчивые стали сваривают дуговой сваркой плавящимся электродом в углекислом газе и вольфрамовым электродом в аргоне. Сварку в С02 из-за опасности шлаковых включений между слоями используют обычно для однопроходных швов и для заварки дефектов литья. Сварку ведут на постоянном токе обратной полярности с присадочной проволокой (ГОСТ 2246-70) Св 08ХГСМА для хромомолибденовых сталей или Св 08ХГСМФА для хромомолибденованадиевых сталей. Для проволоки диаметром 1,6 мм сила сварочного тока 140. 200 А при напряжении дуги 20. 22 В, а диаметром 2 мм 280. 340 А при 26. 28 В.

Ручная аргонодуговая сварка используется для выполнения корневого шва при многопроходной сварке стыков труб. Автоматической сваркой в аргоне сваривают неповоротные стыки паропроводов в условиях монтажа. При аргонодуговой сварке хромомолибденовых сталей.

Автоматическую дуговую сварку под флюсом используют на поворотных стыках трубопроводов, коллекторов котлов, корпусов аппаратов химической промышленности и других изделиях с толщиной стенки 20 мм и более. Применяют низкоактивные по кремнию и марганцу флюсы ФУ-11, ФУ-16, ФУ-22. Этим достигается стабильность содержания Si и Мп в многослойных швах и низкое содержание в них оксидных включений - продуктов процесса восстановления марганца. Сварку под флюсом ведут со скоростью 40. 50 м/ч на постоянном токе обратной полярности силой 350. 400 А при напряжении дуги 30. 32 В. Высокая скорость сварки уменьшает погонную энергию, что снижает разупрочнение хромомолибденованадиевых сталей в околошовной зоне. Применяют проволоку диаметром 3 мм Св 08МХ и Св 08ХМ для хромомолибденовых сталей и Св 08ХМФА для хромомолибденованадиевых сталей. Можно применять проволоку диаметром 4 и 5 мм, увеличив соответственно силу тока до 520. 600 А и 620. 650 А при напряжении дуги 30. 34 В.

Электроды для сварки легированных теплоустойчивых сталей

Должны в первую очередь обеспечить необходимую жаропрочность сварных соединений - способность противостоять механическим нагрузкам при высоких температурах.

Для конструкций, работающих при температурах до 475°С, используют молибденовые электроды типа Э-09М, а при температурах до 540°С - хромомолибденовые электроды типов Э-09МХ, Э-09Х1М, Э-09X2М1 и Э-05Х2М.

Для конструкций, работающих при температурах до 600°С, применяют хромомолибденованадиевые электроды Э-09Х1МФ, Э-10ХIМ1НБФ, Э-10Х3М1БФ.

Электроды Э-10Х5МФ с повышенным содержанием хрома предназначены для сварки конструкций из сталей с повышенным содержанием хрома (12Х5МД, 15Х5М, 15Х5МФЛ и др.), работающих в агрессивных средах при температурах до 450°С.

Для сварки теплоустойчивых сталей чаще используют электроды с основным покрытием, обеспечивающие прочность наплавленного металла при повышенных температурах, а также малую склонность к образованию горячих и холодных трещин. Наиболее распространены в цеховых условиях и на монтаже электроды типа ТМЛ, обладающие хорошими технологическими свойствами:

- малая склонность к образованию "стартовой" и общей пористости благодаря легкому зажиганию и стабильному горению дуги;

- высокая маневренность при сварке в различных положениях;

- легко отделяется шлак, что позволяет сваривать в узких и глубоких разделках без зашлаковки.

Характеристики электродов для сварки легированных теплоустойчивых сталей

Для молибденовых сталей

Марка

Обозначение кода по ГОСТ

Область применения

Технологические особенности

Покрытие

Род полярность тока

Коэффициент наплавки, г/А?ч

Положение в пространстве

ЦЛ-6

Е - 02 - А24

УОНИ-13/15М

Е - 02 - Б20

ЦУ-2М

Е - 02 - Б20

Для сталей 16М, 20М и др., при сварке паропроводов, коллекторов котлов, работающих при температурах до 475°С. Сварка короткой дугой по зачищенным кромкам

Для хромомолибденовых сталей с повышенным содержанием хрома

УОНИ-13/45108ХМ

Е-04-Б20

Для сталей 15МХ, 20ХМ и др., в том числе для сварки трубопроводов и деталей энергетического оборудования, работающих при температурах до 520°С. Сварка предельно короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-300°С

УОНИ-13ХМ

Е - 04 - Б20

Для сталей 15ХМ, 20ХМ и др., в том числе для сварки трубопроводов и деталей энергетического оборудования, работающих при температурах до 520°С. Сварка предельно короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-200°С

ТМЛ-1

Е - 05 - Б20

Для паропроводов, работающих при температурах до 500°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-300°С. Возможна сварка в узкие разделки

48Н-10

Е - 06 - Б20

Для сталей 12ХМ, 12Х2М1-Л и др., в том числе для сварки паропроводов, работающих при температурах до 550°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-300°С

Для хромомолибденовых сталей с повышенным содержанием хрома и молибдена

ЦЛ-55

Е - 06 - Б20

Для сталей 10Х2М и др., в том числе для сварки трубопроводов, работающих при температурах до 550°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-300°С

Тип Э-09МХ

Для хромомолибденовых сталей

УОНИ-13/45МХ

Е-04-Б20

Для сталей 12МХ, 15ХМ и др., в том числе для сварки трубопроводов, работающих при температурах до 500°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 150-300°С

ТМЛ-1У

Е - 05 - 620

Для сталей 12МХ, 15МХ и др., для сварки трубопроводов и деталей энергетического оборудования, работающих при температурах до 540°С. Сварка короткой дугой по зачищенным кромкам. Возможна сварка в узкую разделку с углом скоса кромок до 15°. Дуга очень стабильна. Хорошо отделяется шлак

ОЗС-11

Е-04-РБ23

Для сталей 12МХ, 15МХ, 12ХМФ. 15Х1М1Ф и др., для сварки паропроводов, работающих при температурах до 500°С. Сварка короткой дугой по зачищенным кромкам. Сварка сталей толщиной более 12 мм с предварительным и сопутствующим подогревом до 150-200°С. Рекомендуются для монтажных работ

Для хромомолибденованадиевых сталей

ТМЛ-3

Е-07-Б20

Для сварки неповоротных стыков трубопроводов, работающих при температурах до 575°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 250-350°С. Шлак легко отделяется. Высокая стойкость металла против образования пор в шве

ТМЛ-ЗУ

Е-06-Б20

Для сталей 12МХ, 15МХ, 12Х2М1, 12Х1МФ, 15Х1М1Ф, 20ХМФ1, 15Х1М1Ф-Л и др., в т.ч. для трубопроводов, работающих при температурах до 565°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 350-400°С. Сварка в узкую разделку с углом скоса кромок до 15°

ЦЛ-39

Е-07-Б20

Для сталей 12Х1МФ, 12Х2МФСР, 12Х2МФБ и др., в т.ч. для сварки элементов нагрева поверхностей котлов и трубопроводов диаметром до 100 мм с толщиной стенки до 8 мм, работающих при температурах до 575°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 350-400°С

ЦЛ-27А

Е-07-Б20

Для сталей 15Х1М1Ф, конструкций из литых, кованых и трубных деталей, работающих при температурах до 570°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 350-400°С

ТИП Э-10Х3М1БФ

Для хромомолибденованадиевониобиевых сталей

ЦЛ-26М

Е - 08 - Б20

Для сталей 12ХМФБ поверхностей нагрева котлов, работающих при температурах до 600°С, а также для тонкостенных труб пароперегревателей в монтажных условиях. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 300-350°С

Для сталей 12Х2МФБ, в т.ч. тонкостенных труб пароперегревателей, поверхностей нагрева котлов, работающих при температурах до 600°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 300-350°С. Изготовляются диаметром 2,5 мм

ТИП Э-10Х5МФ

Для хромомолибденованадиевых и хромомолибденовых сталей

ЦЛ-17

Е - 00 - Б20

Для сталей 15Х5М (Х5М), 12Х5МА, 15Х5МФА в ответственных конструкциях, работающих в агрессивных средах при температурах до 450°С. Сварка короткой дугой по зачищенным кромкам с предварительным и сопутствующим подогревом до 350-450°С

Газовая сварка легированных сталей

Свариваемость легированных сталей определяется их составом. Большинство легирующих добавок понижает теплопроводность стали, вследствие чего увеличивается склонность к короблению. При газовой сварке легированных сталей происходит также частичное выгорание легирующих примесей, поэтому металл шва по своим свойствам отличается от основного металла. Для предупреждения перегрева наплавленного металла и появления деформаций легированные стали сваривают горелками меньшей мощности. Для уменьшения выгорания легирующих элементов пламя выбирают нормальное или с небольшим избытком ацетилена. Некоторые легированные стали закаливаются на воздухе, поэтому при сварке таких сталей применяют предварительный подогрев и последующую термообработку.

Низколегированные стали содержат легирующих элементов до 2,5%. Для строительных конструкций применяют низколегированные стали 10ХСНД и 15ХСНД, которые хорошо свариваются газовой сваркой. При сварке применяется нормальное пламя. Мощность сварочного пламени выбирается из расчета расхода ацетилена 75-100 дм 3 /ч при левом способе и 100-130 дм 3 /ч при правом способе на 1 мм толщины свариваемого металла. В качестве присадки используется сварочная проволока Св-08, Св-08А, Св-10Г2. Сварка осуществляется без применения флюса. Для повышения механических свойств металла шов проковывают при светлокрасном калении (800-850°С) с последующей нормализацией.

Низколегированные теплоустойчивые молибденовые (12М, 15М, 20М и 25МЛ) и хромомолибденовые (12ХМ, 15ХМ, 20ХМ, 30ХМ) стали применяют для изготовления паровых котлов и труб высокого давления. Газовую сварку этих сталей выполняют нормальным ацетиленокислородным пламенем. Мощность сварочного пламени выбирают из расчета расхода ацетилена 100 дм 3 /ч на 1 мм толщины свариваемого металла. В качестве присадочной используют сварочную проволоку марок Св-08ХНМ, Св-10ХНМА, Св-18ХМА, Св-08ХМ, Св-10ХМ. Сварку этих сталей ведут обратноступенчатым способом небольшими участками длиной 16-25 мм. В связи с тем что эти стали способны к закалке на воздухе, рекомендуется сваривать их с предварительным подогревом до 250-300°С. При сварке применяют как левый, так и правый способы сварки. Кромки свариваемого металла перед сваркой зачищают до металлического блеска. При толщине металла до 5 мм сварку проводят за один проход, при большей толщине применяют многослойную сварку. Сварку рекомендуется вести с наименьшим числом перерывов. При возобновлении сварки после перерыва необходимо подогреть весь стык до 250-300°С. После окончания сварки пламя горелки медленно отводят вверх, что способствует более полному выделению газов из расплавленного металла. При сварке необходимо следить за тем, чтобы переход от усиления шва к основному металлу был плавным по всей длине шва. Хромомолибденовые стали свариваются хуже, чем молибденовые, что обусловливается наличием хрома, который образует тугоплавкие оксиды. Сварные изделия из хромомолибденовой и молибденовой стали после сварки подвергают термообработке. Сварные изделия из молибденовой стали нагревают горелкой до 900-930°С, изделия из хромомолибденовой стали - до 930-950°С. Ширина нагрева должна в пять раз превышать ширину шва. После нагрева до указанных температур изделия охлаждают на воздухе. Указанные мероприятия обеспечивают получение сварного соединения, близкого по прочности к основному металлу.

Перед газовой сваркой свариваемые детали скрепляют прихватками через 20-30 мм при толщине металла -0,5-1,5 мм, через 40-60 мм при большей толщине металла. Сварку подготовленных деталей необходимо вести без перерывов, не задерживая пламя горелки на одном месте, чтобы не перегревать металл сварочной ванны. Для уменьшения коробления сварку проводят от середины шва к краям и обратноступенчатым способом в зависимости от длины свариваемых швов. Учитывая склонность этих сталей к закалке, для устранения образования трещин в металле шва и околошовной зоне после сварки проводят медленное охлаждение свариваемой детали. После сварки ответственных деталей из этих сталей их подвергают закалке и отпуску. Закалку проводят при температуре 500-650°С с выдержкой при этой температуре и последующим нагревом до температуры 880°С и охлаждением в масле. Отпуск состоит в нагреве до температуры 400-600° и последующем охлаждении в горячей воде.

Хромистые стали обладают повышенной кислото- и жаростойкостью и применяются для изготовления деталей и оборудования, работающего в агрессивных средах при высоких температурах. Хромистые стали содержат 0,13-0,9% С и 4-30% Сr. Хромистые стали склонны к образованию закалочных структур при охлаждении на воздухе, и результате чего после сварки могут образоваться трещины в сварном шве и околошовной зоне. Чем выше содержание углерода в хромистых сталях, тем хуже они свариваются и тем выше склонность их к короблению при остывании шва. При сварке хромистых сталей применяют нормальное пламя. С целью предупреждения коробления свариваемых деталей газовую сварку ведут на пониженной мощности пламени из расчета расхода ацетилена 70 дм 3 /ч на 1 мм толщины свариваемого металла. Для уменьшения коробления сварку хромистых сталей, содержащих до 14% Сr, выполняют с предварительным подогревом до 150-200°С, содержащих свыше 14% Сr - до 200-250°С. В качестве присадочной применяют сварочную проволоку Св-02Х19Н9, Св-04ХН19Н9, Св-06Х19Н9Т. Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла и способа газовой сварки. Газовая сварка должна выполняться с максимально допустимой скоростью, без перерывов и повторного нагрева одного и того же места шва. Газовую сварку выполняют в один слой, при сварке деталей толщиной до 3 мм применяют левый способ, толщиной более 3 мм - правый способ. Для предохранения выгорания хрома и удаления из сварочной ванны оксидов хрома применяют флюс следующего состава:

- борной кислоты - 55%

- оксида кремния -10%

- ферромарганца - 10%

- феррохрома - 10%

- ферротитана - 5%

- титановой руды 5%

- плавикового шпата - 5%

После сварки проводится термообработка по режиму, предусмотренному для данной марки стали.

Хромоникелевые аустенитные стали обладают высокими механическими свойствами, коррозионной стойкостью, жаропрочностью, они нашли широкое применение в химической промышленности и других отраслях народного хозяйства. Газовой сваркой сваривают сталь толщиной не более 3 мм. Сварка выполняется строго нормальным пламенем. Мощность сварочного пламени выбирают из расчета расхода ацетилена 75 дм 3 /ч на 1 мм толщины свариваемого металла. Для сварки применяют присадочную проволоку марок Св-0Х18Н9, Св-0Х18Н9С2, Св-1Х18Н9Т, Св-Х18Н9Б, Св-1Х18Н11М. Основная трудность при сварке этих сталей состоит в том, что при нагревании до 400- 900°С происходит выпадение карбидов хрома, из-за чего сталь теряет устойчивость против коррозии. Сварку нержавеющих хромоникелевых сталей ведут с максимальной скоростью, конец присадочной проволоки все время должен находиться в сварочной ванне. Диаметр присадочной проволоки выбирают в зависимости от толщины свариваемого металла и способа сварки. Сварку можно выполнять как левым, так и правым способами, а при наложении длинных швов - обратноступенчатым способом. Для удаления оксидов при сварке применяют флюс НЖ-8, который содержит 28% мрамора, 30 фарфора, 10 ферромарганца, 6 ферросилиция, 6 ферротитана и 20% двуоксида титана. Флюс применяют в виде пасты, которую наносят на свариваемые кромки за 15-20 мин до начала сварки. Остатки флюса после сварки удаляют тщательной промывкой швов горячей водой. Для улучшения механических свойств, устранения межкристаллитной коррозии и деформаций рекомендуется сваренные детали подвергать термообработке с нагревом до температуры 1050-1100°С с последующим охлаждением в воде.

Читайте также: