Сварка графитовым электродом кузова автомобиля

Мало кто знает, но из обычной солевой батарейки и источника постоянного тока на 15-20 А, можно сделать копеечный аналог TIG сварки. При помощи которого можно варить тонкий металл с присадочной проволокой, сваривать скрутки проводов, запаивать отверстия. Если брать конкретные примеры, то вполне можно осуществить качественный ремонт оторванного крыла велосипеда, пробитого глушителя мотоцикла, заварить дырки в кастрюле и отремонтировать тому подобные дефекты.

Понадобится

- круг стальной диаметром 25 мм и длиной около 30 см;

- болгарка;

- токарный станок;

- резьбонарезной инструмент;

- винт М4 с шайбой;

- болт М6 с гайкой и 2 шайбами;

- провод с сечением 16 мм.кв. – 50 см;

- оконцеватель провода – 2 шт;

- использованные солевые батарейки.

Процесс изготовления держателя для сварки

С помощью болгарки отрезаем 30-35 см стального круга. Отмеряем 10 см от одного торца круга, и на токарном станке стачиваем этот отрезок до диаметра 10-15 мм. Из этой детали мы будем делать держатель.

Со стороны широкого торца на токарном станке просверливаем отверстие диаметром 3,3 мм глубиной 1 см. Со стороны узкого торца просверливаем отверстие диаметром 4 мм глубиной 1 см.

В отверстии диаметром 3,3 мм нарезаем резьбу М4. Берем провод с сечением около 16 мм.кв. Зачищаем с обоих торцов и присоединяем оконцеватели. Один конец провода с помощью винта и шайбы прикручиваем к отверстию круга, где нарезана резьба. Хорошо затягиваем винт.

К оконцевателю второго конца провода подсоединяем болт М6 с двумя шайбами и гайкой. Хорошо затягиваем.

Процесс изготовления электрода для сварки из батарейки

Переходим к следующему этапу. Нам понадобятся обычные солевые батарейки. Важно, чтобы батарейки не были алкалиновые!

Разбираем батарейку, и достаем графитово-угольный стержень, который очень хорошо применяется в сварочных работах.

Затачиваем графитовый стержень под конус, чтобы сварочная дуга была сфокусирована, а не рассеяна.

Сварка графитовым электродом

Вставляем стержень в свободное отверстие держателя.

Устройство готово – получился сварочный держатель для сварки угольно-графитовым электродом из батарейки.

Для самой работы понадобится сварочный аппарат или мощный трансформатор постоянного тока.

Подключаем держатель ко входу «минус» сварочного аппарата. Массу ко входу «плюс». Выставляем ограничение ток на 15 А, и начинаем сваривать металл, используя дополнительно обычную или сварочную проволоку для наплавки металла.

С самостоятельно изготовленным держателем можно сваривать любой тонколистовой металл, медные и алюминиевые провода, латунные пластины и многое другое.

Смотрите видео

Варим кузов электродом

Всем громадный привет! Продолжаем противостоять коррозии кузова! Сегодня на очереди силовые элементы днища, и по совместительству — места крепления кресла водителя.

Ранее я уже делал публикации, и многие заметили, что я предпочел клепочные соединения, но когда встал вопрос крепления кресла, заклепочник отложил в сторону.

Сегодня варим кузов электродом, или электродной сваркой, или ручной дуговой сваркой, как вам удобнее.

Восстановил основной усилитель, который держит кресло, и переварил направляющие для кресла.

Жду ваших комментариев))))

18 февраля 2021 Метки: passat , vw , оживление мертвеца , пассат , сварка кузова , сварка электродом , сварка авто электродом

Метки: passat, vw, оживление мертвеца, пассат, сварка кузова, сварка электродом, сварка авто электродом

Комментарии 28

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Только взял, доволен как слон. Аппарат не дорогой но для дома-гаража пойдет. Аппарат 4300 гривен, баллон 2600, редуктор СССР 500грн(новый нашел!), шланг 16метров 300грн .Проволка, спрей 300 грн. Итого 8000 грн-300 баксов.

Я люблю больше электродами варить, хотя полуавтомат имею в наличии. Но для тонкой кузовщины полуавтомат все же предпочтительнее. А все что толще только электродами, полуавтомат прогревает не сразу и в начале шва провара нет.

Варил хоть и не много электродом, все нормально получается, не полуавтомат конечно, но все же, двоечку и ток на минимум. Все кто уже купил полуавтомат будут говорить, что все это ерунда, у все у кого инверторный полуавтомат будут ругать трансформатор, а дальше синергетика и т.д и тд, так что)))

Топчик Ютуба "гараж 186"))

Пару лет варил электродами 1.6 мм рем вставки из 0.8 естественно либо подклад либо нахлест, обработать главное было и все ходит без проблем, единственное ведёт если передержал, но это все опыт, а где ж его взять если ничего не делать)

Стеб над техникой и над людьми, уважающих технику

Сказ про деградацию.

зачем я это посмотрел … да сдай ты ее в утиль . не мучай машину ))))) я свой гольф сдал на металл .

Не слушай никого, если тебя устраивает твоё качество работ. Делаешь для себя и по своим финансовым возможностям. Если будет желание и финансовая возможность, то купишь полуавтомат. Я первую свою машину 09 переваривал электродом диам. 2мм. Переваривал пороги ( наружный, усилитель, соединитель), поддомкратники, часть задних лонжеронов, задние стаканы ( силовую часть), задний наружный и внутренний подкрылки, местами днище. Сваривал следующим образом: сверлил с шагом 3 — 4 см. отверстие диам. 6мм., пусть это будет наружный порог, и через эти отверстия обваривал. Потом болгарской стачивал лишнее. Шпаклевал если нужно, грунтовал, красил. Внутренние/скрытые полости обработал мовилем. Эта 09 на ходу до сих пор! Причём ничего из переваренное не сгнило и не отвалилось. Я разговаривал с владельцем. Он сказал, что как у меня её купил, ничего с ней не делал, только ездил. Капитально ремонтировать её закончил я в 2010 году. А в 2012 году я её продал. Владельца в этом авто я видел прошедшей осенью. 10 лет для первого ремонта я считаю нормально. Причём там ещё есть запас прочности. Ещё одну девятку переваривал таким же способом. То же на ходу до сих пор. Потом я конечно купил полуавтомат, а тот сварочник продал по той цене, что и покупал. При этом он себя окупил в несколько раз. Знакомому на автобусе подваривал низ дверей. Но уже тройкой, так как двойка закончилась. И при этом ничего не прожег. Поэтому если есть желание, то варить можно чем угодно. А опыт приходит во время работы. Удачи!

Спасибо за такой крутой комментарий))

Сам через это прошёл))

Я заметил, что электродом 2,5 и 3 мм жестянка варится лучше, чем двоечкой.

Все зависит от качества электрода, сварочного аппарата, и рук самого сварщика 😉. Трансформаторный сварочник лучше покупать с плавной регулировкой тока. Но инверторный сварочник лучше трансформаторного. Хотя для жестянки/кузовных работ, лучше полуавтомат с баллоном. Можно конечно и флюсовой проволокой варить, если нет баллона. Но с газом получается аккуратнее. Это из личного опыта.

Сварка тонкого металла и скруток графитовым стержнем из батарейки

Тонкостенный металл при попытке сварки обычным электродом прожигается. Многие сварщики вообще не работают с заготовками, толщина которых меньше 2 мм, не говоря уже о 1 мм или 0,5 мм. Но и настолько тонкий металл вполне можно варить, просто для этого нужен особый электрод.

Что потребуется:

- Пальчиковая батарейка, обязательно солевая;

- бокорезы;

- наждачный станок.

Процесс изготовления графитового электрода и его использование для сварки

Чтобы сделать особый электрод, потребуется пальчиковая батарейка. Нужно разрезать ее оболочку бокорезами, и извлечь скрытый внутри графитовый стержень. Все это лучше делать в перчатках, так как содержимое батарейки далеко не полезно для кожи.

Кончик стержня нужно обточить на наждаке, чтобы им было удобнее варить.

Затем он устанавливается в зажим сварки вместо обычного электрода. Ток сварки устанавливается в пределах 10-15 Ампер.

Графитовый электрод плавит металл, от чего тот скипается. Чтобы заварить им, к примеру, отверстие, достаточно просто при разогреве заготовки прикладывать к кончику электрода дополнительно стальной прутик или проволоку. Тогда расплавленный металл растечется, и закроет его.

Когда же требуется соединить 2 заготовки, то сварка выполняется подобно использованию обычного электрода с обмазкой. Лучший результат будет, если варить точечно, подготовив перфорацию на верхней детали.

Такую сварку не оторвать.

Особенно графитовый электрод хорош для сварки скруток проводов. Просто скручиваем жилы, цепляем к ним массу, и касаемся стержнем к кончику жил. Буквально за мгновения они сварятся.

Такая скрутка уже не окислится, поэтому контакт будет безупречным.

Похожие мастер-классы

Особо интересное

«Сделай сам – своими руками» - сайт интересных самоделок, сделанных из подручных материалов и предметов в домашних условиях. Пошаговые мастер-классы с фото и описанием, технологии, лайфхаки - все, что нужно для рукоделия настоящему мастеру или просто умельцу. Поделки любой сложности, большой выбор направлений и идей для творчества.

Характеристика графитовых электродов для сварки: как и где применяются, плюсы и минусы

Плавкие и неплавкие — это два главных вида на которые можно разделить электроды. Графитные стержни относятся к неплавким электродам и известны для сварочных работ.

Однако они не используют в приватной области, поскольку процедуры, в которых они задействованы, проводятся очень нечасто.

На данный момент существует широкий ассортимент графитовых стержней.

- Общая характеристика

- Преимущества и минусы

- Свойства графитовых электродов, их состав

- Известные модели

- В чем основные отличия угольного от графитированного стержня?

Общая характеристика

Вы можете выбирать по разным критериям и для разных областей. В судостроении, а также других важных сферах используются изделия с показателями высокого качества.

Они также применяются в металлургии, литейных областях и подобных им. Сейчас распространена сварка проводов из меди с помощью графитового стержня.

Сварка изделия являются более простым способом, чем устаревшая пайка. При сварке не нужно использовать флюс и припой, а контакт выходит более надежным.

“Полезно знать. Графит является хорошим проводником электричества, не плавиться, вместе с этим сохраняет свои свойства и критерии, в отличие от металлических аналогов.

Сейчас графитовые электроды имеют широкий ассортимент, основное их отличие это длина и наконечник. Еще выделяют обыкновенный и омедненный электрод состоящий из 5% покрытия из меди, функция которого улучшать свойства сплавов из металла”

Сварка нержавеющей стали угольным или графитовым электродом.

Сварка угольным электродом выполняется дугой прямого воздействия, то есть дуга проходит между свариваемым металлом и электродом. Сварка угольными электродами сопровождается, как правило, испарением самого электрода.

Сам процесс сваривания происходит постоянным током при прямой полярности. Вследствие того, что температура кипения и плавления электродов из угля имеет разницу примерно в 400 градусов.

При сварке угольными электродами процесс ведется без присадочного материала. Иногда он может проводиться и с присадочным материалом. Также сварку Вы можете проводить сваривание, предварительно уложив присадочный материал в разделку кромок. Сваривание без присадочного материала заключается в том, что происходит оплавление дугой кромок деталей будущего изделия. Сварку металлов с использованием подачи присадочного материала можно выполнять правым и левым способом.

Сварочный ток подбирают на основании толщины и вида покрытия электродов. Также в этом случае важно брать во внимание толщину свариваемых листов или деталей. В наше время сваривание графитовыми электродами достаточно распространено, однако многие профессиональные сварщики решают использовать другие электроды для сварки нержавеющей стали.

Если сварка нержавейки происходит внахлест, то качество сварки только поднимается. Многие профессиональные сварщики сваривают нержавейку стык в стык. Они это делают из эстетических соображений или по желанию заказчика. Никто не должен осуждать кого-то, если тот человек сваривает металла тем или иным способом. Разумеется, для более высокого качества и прочности сварного шва нужно сваривать внахлест. Однако если Вы профессиональный сварщик, то Вам уже можно производить сваривание стык в стык, потому что только профессионал может качественно сварить при таком сложном стыке деталей изделия.

Нержавеющая сталь очень востребована, поэтому если Вы хотите превратиться из новичка-сварщика в профессионала, Вам нужно обязательно научиться варить нержавейку. Без такого полезного умения Ваши услуги будут не сильно востребованы, ведь нержавейка применяется во многих отраслях производства.

Для более комфортного обучения Вам нужно сразу купить качественные электроды, которые будут обеспечивать высокую скорость работы и долговечность изделия. Для того чтобы купить по выгодным ценам электроды Вам нужно перейти на страницу нашего сайта «Контакты». Там Вы увидите ссылки на сайты заводов изготовителей наших партнеров, которые известны высоким качеством продукции и самыми выгодными ценами в России.

Характеристики сварочных электродов МР 3 Для ручной дуговой сварки Электроды Бор

Преимущества и минусы

Далее поговорим о достоинствах, а так изъянах характерных для графитированных электродов.

- Эти виды стержней очень стойкие к воздействию тока.

- Благодаря хорошей электропроводности износ стержня минимален.

- Электроды графитированные не окисляются при работе с высоким температурами, поэтому могут находиться в пользовании гораздо дольше.

- Достаточно стандартного оборудования.

- Не имеют широкого области применения. Для использования в определенных условиях придется покупать наконечники разных форм и другой материал.

- В процессе использования в основном металле может быть увеличено количество углерода.

- Его сложно использовать для сварки тонких соединений, поскольку диаметр у такого стержня менее 6 мм отсутствует.

Свойства графитовых электродов, их состав

Конструкция таких графитовых стержней для сварки состоит из двух поверхностей, предназначенных для работы. Они разделены посередине прокладкой, для которой чаще всего используют порошковый алюминий.

Один из главных элементов в составе стержня — это прессованный уголь. Вследствие наличия угля, также повышается его содержание в металле.

“Благодаря графитовому стержню все соединения получается несомненно высококачественным”

Технические данные стержня зависят от его состава. Диапазон и толщина среза с металлического сплава, в котором есть рабочий ток, а также размер канавок являются важными свойствами электродов.

Как происходит сварка медных проводов

Сварное соединение проводов предпочтительно перед другими способами, потому что результат данного процесса – надежный, качественный контакт, обеспечивающий безотказное функционирование электрической проводки долгое время. Сварка медных проводов встречается наиболее часто, так как бытовая проводка предусматривает использование именно электропроводов из меди. Сварка проводки из меди осуществляется переменным, постоянным током (напряжение 13-36 В), предусматривается возможность регулировки тока сварочным аппаратом.

ИНВЕРТОРНЫЙ СВАРОЧНЫЙ АППАРАТ

Инверторный аппарат обладает явными преимуществами перед другими приборами:

- Малогабаритные параметры;

- Небольшой вес;

- Регулировка параметров тока;

- Наличие переносного ремня (удобно производить работы на стремянке, в распределительной коробке);

- Устойчивая дуга, зажигающаяся при малых токах;

- Качество сварных соединений;

- Меньшее энергопотребление, не изменяющее напряжение бытовой электрической сети.

Кроме того, сварку производят трансформаторными приборами, аппаратами, станциями, устройствами, сделанными самостоятельно (при наличии определенных навыков).

Простота эксплуатации аппарата дуговой точечной электросварки скруток своими руками сделала его наиболее распространенным. Основные параметры данного оборудования:

- Ток электрической дуги;

- Напряжение сети, образующее дугу;

- Тип электрического тока (переменный, постоянный).

ТЕХНОЛОГИЯ СВАРНЫХ РАБОТ

Сварные работы необходимо производить с использованием защитной маски, очков, рукавиц, специальной одежды. Существует возможность обжечься раскаленным металлом, «поймать зайчиков».

Сварка медных проводов в домашних условиях инвертором производится с применением графитовых, угольных электродов. Заменить электроды можно угольным стержнем отработавшей батарейки.

Ориентировочный диапазон сварочного тока:

- 2 жилы, сечение каждой 1,5 мм² – 70 А;

- 3 жилы, сечение каждой 1,5 мм² – 80-90 А;

- 2-3 жилы, сечение 2,5 мм² – 80-100 А;

- 3-4 жилы, сечение 2,5 мм² – 100-120 А.

Используемая при изготовлении электропроводов медь – разного состава, качества, что определяет применяемый режим сварки. Показатели оптимально подобранного режима: электрод не липнет к сварному месту, дуга устойчива. Данное сочетание удается удерживать при наличии опыта сварных работ.

- Снимается изоляционная оболочка медного кабеля (7-10 см);

- Выполняется скрутка многожильных проводов;

- Скруток медных проводов подрезается, чтобы образовался ровный срез. Оставшаяся длина скрутки – 5 см;

- На скрутке размещается медный зажимной механизм отведения избыточного тепла, подключается заземление («масса»);

- Срез скрутки подносится к электроду;

- Производятся сварные работы до появления на конце проводов расплавленного медного шарика, достаточно 1-2 сек;

- После сварка медных скруток прекращается, чтобы изоляционный материал остался целым;

- Остывшие концы проводки необходимо изолировать (изолента, термоусадочная трубка).

Кроме того, необходимо своевременно менять наконечник медный сварочный, который удерживает электрод во время сварки. Основная функция – подавать электрический ток электродному стержню. Его состояние определяет качество сварного шва: отверстие внутри наконечника должно плотно удерживать стержень, но оно быстро теряет свои свойства в процессе сварных работ. Наконечник медный сварочный изнашивается, требует замены чаще всего.

ЭЛЕКТРОДЫ ДЛЯ СВАРКИ ПРОВОДОВ

Выбор подходящего типа электрода определяет качество проделанной работы. Необходимо выбирать сварочные средства, оптимально отвечающие параметрам предстоящего процесса. Общая классификация данных средств, применяемых в сварочном процессе, включает электроды для:

- Легированной стали;

- Высоколегированной стали с нестандартными параметрами;

- Наплавки металла (нанесение металлического сплава, металла на поверхность предмета путем сварки плавлением);

- Цветных металлов;

- Конструкционной стали;

- Чугуна.

Покрытие электродов определяет следующую типологию:

- А – кислотное покрытие (окись железа, кремния, марганца);

- Б – основное покрытие, позволяющее производить сварку постоянным током переменной полярности. Содержит карбонад кальция, фтористый кальций;

- Ц – целлюлозное напыление создает газовую защиту при сварке (мука, соединения органического происхождения);

- Р – рутиловое (рутил, органические, минеральные составляющие) обеспечивает малый процент разбрызгивания металла, газовую защиту.

Электроды для сварки проводов:

- Угольные – электротехнический уголь;

- Графитовые – кристаллический углерод.

ГРАФИТОВЫЕ ЭЛЕКТРОДЫ ДЛЯ СВАРКИ

Состав – графит, углеродное вещество темно-серого цвета с металлическим отблеском. Мягкий материал позволяет легко разрезать элементы. Графитовые электроды для сварки показывают лучший итог по сравнению с угольными.

Известные модели

Изготовление графитовых стержней сейчас имеет большую популярность, ведь с ними вы сможете выполнять сварочную работу самостоятельно.

Существует несколько видов графитированных стержней:

- ЭГС — основной состав — игольчатый кокс, а также из каменный пек. Применяются данные стержни для рафинировочных приборов и т.д.

- ЭГ — в их составе есть каменноугольный пек и нефтяной кокс. ЭГ не используют если плотность тока превышает 25 А/см2. Некоторые изготовители производят их вместе с ниппелями. Эти электроды довольно часто используют в промышленной сфере. ЭГ1 и ЭГ2 самые популярные среди прочих, главное их различие состоит в удельном электрическом сопротивлении.

- ЭГП -используется для резки. Состав такой же как в ЭГ. Для получения лучшего результата стержень дополнительно пропитывается во время сварки.

- ЭГСП — в состав изделия входят кокс игольчатый и каменноугольный пек, пропитанный пеком. Диаметру стержня соответствует удельное электрическое сопротивление. Также присутствуют две модели ЭГСП1, ЭГСП2.

“Расшифровка: Г – графитированный; П – пропитанный (в основном пеком); Э – электрод; С – специальный (применим в еще одной сфере)”

Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком:

1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться.

2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит:

1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки.

2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

, и ленты к нему.

3) Сварочный аппарат Aurora Overman 160 или 180 и бобина самозащитной порошковой проволоки E71T-GS.

И сверла для точечной сварки. Как изготорвить такие самому из свёрел по металлу, можно почитать ЗДЕСЬ

5) Ручной инструмент: молоток слесарный, зубило, набор свёрел по металлу, ручная кор-щётка с металлической щетиной.

6) Набор рихтовочных инструментов для грубых работ

такой шлем удобен при работах в арках крыльев или лежа под автомобилем. Искры окалины не залетают в уши и за шиворот.

8) Респиратор с фильтрующими элементами

9) Сварочные зажимы (клещи)

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180?

Ответ: Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб. Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS?

Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать.

3) ВАЖНО!

а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен "-". Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме.

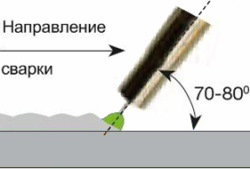

б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей.

Пример:

ESAB CORESHIELD 15

Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180

В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

(особенно важно осознать!)

Как видно из первого видео (из из опыта автора), сварка листового металла толщиной до 1мм (т.е. 90% кузовных элементов) может осуществляться в режиме: напряжение 14,5 В, подача (а) 40, индуктивность от 1 до 5.

Точечная сварка через просеченное отверстие может вестись в режиме напряжение 15,5-16 В, подача (а) 60-70, индуктивность от 1 до 5.

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками.

Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно.

Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками.

После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска!

Какой должен быть результат?

1. Звук сварки должен быть слышен как ровномерное шипение/жужжание.

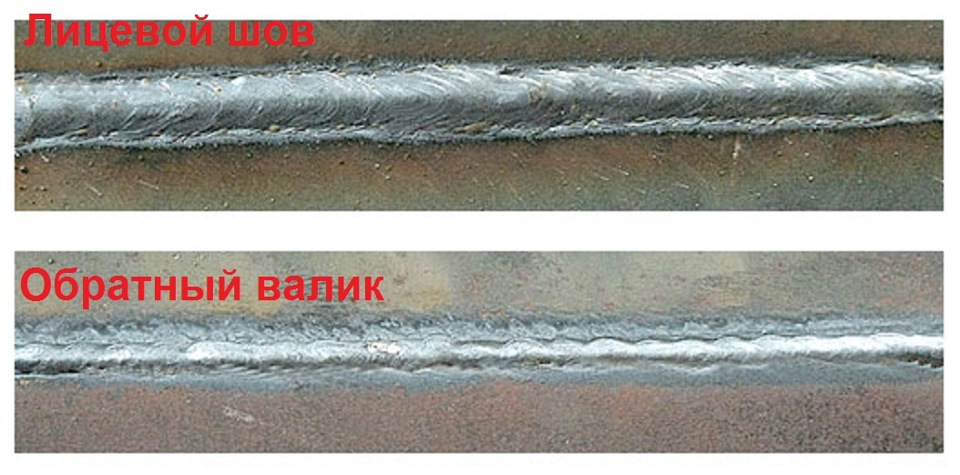

2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр.

3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки).

5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву.

Удачи, и не бойтесь начинать! Но и кидаться сразу, без тренировки, на автомобиль с инструментом не стоит :)

Читайте также: