Сварка горизонтальных швов резервуаров

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Контроль горизонтальных цилиндрических резервуаров

Цилиндрические горизонтальные резервуары изготовляются в заводских условиях, а на монтажной площадке их устанавливают в проектное положение. При изготовлении резервуара контролируют геометрические размеры и форму его корпуса, геометрические размеры днищ, качество сборки под сварку, режимы и технологию сварки, а также процесс изготовления полотна резервуара и его сворачивание в рулоны. Сварные швы в зависимости от требований технических условий подвергают гамма- и рентгенопросвечиванию.

После изготовления резервуара испытывают сварные швы воздухом на плотность и прочность, предварительно проверив исправность аппаратуры.

Воздух в резервуар подают через систему ресиверов с предохранительными клапанами, понижающих его давление до требуемой величины.

На ресивере, соединенном непосредственно с резервуаром, установлен манометр для контроля давления в резервуаре.

К испытанию допускаются лица, имеющие специальную подготовку и ознакомленные с правилами техники безопасности.

Контроль вертикальных цилиндрических резервуаров

Контроль металлических вертикальных резервуаров осуществляют визуальным методом, путем механических испытаний сварных швов, вакуум-камерами, рентгеновскими и гамма-лучами, металлографическими исследованиями основного металла и сварного шва, химическим анализом. Эти способы контроля применяют на заводе-изготовителе, где происходит сборка, сварка и рулонирование корпусов, днищ, резервуаров, а также кровли и других металлоконструкций (шахтная лестница, стойки).

Внешнему осмотру подвергают все сварные швы днищ, корпусов и кровель резервуаров, а также швы решетчатых конструкций резервуаров. Геометрические размеры швов замеряют с помощью специальных шаблонов.

При определении механических свойств сварного соединения образцы не вырезают непосредственно из конструкции резервуара, а изготовляют, сваривая идентичные материалы с применением аналогичных режимов сварки: напряжения, величины тока, скорости подачи проволоки и техники наложения сварных швов.

Контроль сварных соединений просвечиванием проводят с помощью рентгено- или гамма-установок. Для определения плотности сварных швов кровли применяют вакуумный контроль.

Металлографические исследования и химический анализ выполняют при контроле наплавленного металла с целью определения качества поступивших на завод металла и сварочных материалов.

Перечисленные способы контроля применяют на заводе-изготовителе. При монтаже резервуаров применяют: визуальный способ, радиационные методы, вакуумный способ и гидравлические испытания. Визуальному контролю подвергают все швы, а радиационным методам — согласно требованиям проекта.

Каждый смонтированный резервуар проверяют на прочность и плотность всех сварных швов и основного металла путем заполнения резервуара водой.

Контроль газгольдеров аналогичен контролю резервуаров.

Контроль шаровых резервуаров

На всех этапах сборки и сварки оболочки шарового резервуара тщательно следят за соблюдением формы и размеров всех его элементов и качеством выполнения всех технологических операций.

Основным контрольным приспособлением является двусторонний шаблон для проверки наружного и внутреннего радиусов шара.

На монтаже организуют пооперационный контроль всех элементов с проверкой длины лепестков, диаметров днищ, длины стоек, прилегания оголовников к оболочке и соосности их с башмаками.

Все выявленные пооперационным контролем дефекты исправляют до укладки элементов в оболочку, а при наличии дефектов в оболочке — до ее сварки.

Корпус шарового резервуара сваривают в соответствии с действующими правилами Госгортехнадзора по устройству и безопасной эксплуатации сосудов, работающих под давлением. К сварке допускают сварщиков, имеющих удостоверения на право сварки сосудов и аппаратов и сдавших дополнительные испытания в соответствии с требованиями Госгортехнадзора. Все сварные швы подлежат клеймению, позволяющему установить фамилию сварщика, выполнившего сварку данного шва.

Качество сварных швов проверяют систематическим пооперационным контролем в процессе сварки и монтажа, внешним осмотром сварных швов, просвечиванием рентгеновскими или γ-лучами, механическими испытаниями контрольных планок.

Пооперационный контроль включает проверку правильности сборки (соблюдение зазоров, отсутствие западания кромок и др.), режима сварки, клеймения. Внешним осмотром выявляют трещины, наплывы, подрезы, прожоги, отклонения от оси.

Просвечиванию рентгеновским или γ-лучами подлежат 10% швов на каждом резервуаре. Обязательно просвечивают все пересечения швов.

Гидравлическое испытание резервуаров

Перед началом гидравлического испытания устанавливают и закрепляют резервуар, ставят заглушки на все штуцера и люки. Затем резервуар заполняют водой из водопроводной магистрали и плавно увеличивают давление до пробного, которое поддерживают в течение 5 мин, после чего снижают до рабочего. Рабочее давление поддерживают в течение всего времени осмотра и обстукивания сварных швов. Дефекты исправляют после полного сброса давления и освобождения резервуара от воды, и повторяют испытание. Корпус резервуара считают пригодным для эксплуатации, если в процессе испытания не обнаружено падения давления по манометру, запотевания сварных швов или пропуска воды через них.

Испытание проводят в присутствии инженера-контролера Госгортехнадзора, а результаты испытания оформляют актом.

По материалам: Л.П. Шебеко, А.П. Яковлев. "Контроль качества сварных соединений"

8. Сварка резервуаров и контроль качества сварных соединений

8.1.1 Требования к сварным соединениям должны формулироваться на всех стадиях разработки рабочей проектной документации: в проекте КМ, проекте производства монтажных и сварочных работ, а также при составлении технологических карт на сварку.

8.1.2 Технологические процессы заводской и монтажной сварки должны обеспечивать получение сварных соединений, удовлетворяющих требованиям проекта КМ, а также соответствующих настоящему стандарту по предельно допустимым размерам и видам дефектов.

8.1.3 Технология сварки и применяемые сварочные материалы должны обеспечивать механические свойства сварных соединений не ниже свойств, требуемых настоящим стандартом.

8.1.4 На стадии разработки конструкции резервуара (проекта КМ) должны быть определены:

• конструктивная форма сварных соединений всех элементов резервуара, подлежащих сварке;

• требования к механическим свойствам сварных соединений основных конструктивных элементов и узлов;

• дифференцированно, в зависимости от уровня напряжений и условий работы соединений, назначена категория (класс) сварных швов, определяющая допускаемый уровень их дефектности (допускаемые размеры, вид и количество допускаемых внешних и внутренних дефектов);

• объем контроля физическими методами сварных соединений корпуса резервуара.

8.1.5 При разработке проекта технологии монтажа и сварки резервуара должны быть определены:

• способы сварки для выполнения всех монтажных сварных соединений резервуара и требования к сварочному оборудованию;

• геометрические параметры кромок соединяемых элементов и требования по их подготовке к сварке;

• сварочные материалы для выполнения всех типов сварных соединений;

• последовательность выполнения сварных соединений;

• технология выполнения монтажных сварных соединений резервуара;

• мероприятия по ограничению сварочных деформаций и перемещений свариваемых элементов;

• мероприятия по обеспечению требуемого качества сварных соединений при сварке в условиях пониженной температуры.

8.1.6 При разработке технологических карт на заводскую или монтажную сварку конструктивных элементов резервуара должны быть выбраны:

• форма подготовки кромок под сварку;

• режимы и техника сварки;

• количество проходов сварного шва и порядок их выполнения;

• мероприятия по ограничению сварочных деформаций и перемещений свариваемых элементов.

8.1.7 В случаях, когда в рабочей документации КМ предусмотрена термическая обработка каких-либо сварных соединений резервуара, в ППР следует разработать технологию ее выполнения, включая способ, режимы термообработки, указания по контролю качества термообработанных соединений.

8.1.8 В ППР должна быть разработана программа контроля качества сварных соединений, включающая способы и объемы контроля каждого сварного соединения резервуара.

8.2 Классификация сварных соединений резервуаров

В проектной документации для различных типов сварных соединений должны быть указаны способы сварки, методы и объем контроля.

В зависимости от уровня ответственности резервуара и условий его эксплуатации все типы сварных соединений подразделяются на 3 категории качества (табл. 8.1).

I - высокий уровень качества;

II - средний уровень качества;

III - удовлетворительный уровень качества.

Таблица 8.1

| Категории сварных соединений | Типы сварных соединений и характеристика условий эксплуатации резервуара |

|---|---|

| I | 1 Вертикальные и горизонтальные стыковые швы стенки 4-х нижних поясов резервуаров: 1.1 работающих при цикличности заполнения опорожнения - 200 циклов в год и более; 1.2 в климатических районах строительства с температурой наиболее холодных суток - минус 50°С и ниже; 1.3 в зонах высокой сейсмичности (8 баллов и выше); 1.4 изготовленных из высокопрочных сталей (s0,2 ³ 450 МПа ) |

| 2 Вертикальные и горизонтальные стыковые швы 1-4 поясов стенки резервуаров I и II уровней ответственности, не вошедших в п. 1. 3 Стыковые швы листов окраек днища резервуаров I уровня ответственности. 4 Сварные швы врезок патрубков и люков в стенку резервуара (1-4 пояса) I и II уровней ответственности. 5 Радиальные стыковые швы элементов опорных, ветровых и промежуточных колец жесткости резервуаров I и II уровней ответственности. 6 Уторный внутренний шов сопряжения стенки с днищем резервуаров I и II уровней ответственности | |

| II | 7 Вертикальные и горизонтальные стыковые швы стенки резервуаров с 5 пояса и выше, не вошедшие в п. 1, 2 и все пояса резервуаров III уровня ответственности. 8 Сварные соединения врезок патрубков и люков в стенку и крышу резервуаров, не вошедшие в п.4. 9 Уторный шов сопряжения стенки с днищем резервуаров III уровня ответственности и уторный наружный шов резервуаров I, II и III уровней ответственности. 10 Сварные соединения коробов и сопряжения коробов с мембранной центральной части понтонов и плавающих крыш. 13 Сварные швы каркасов и несущих балок щитов стационарных крыш |

| III | 12 Швы крепления листов усиления врезок люков и патрубков к стенке резервуара. 13 Швы крепления вспомогательных элементов к стенке резервуара. 14 Сварные соединения центральной части днища. 15 Сварные соединения мембран центральной части понтонов и плавающих крыш. 16 Сварные соединения настила стационарных крыш. 17 Сварные швы вспомогательных конструкций. |

8.3 Конструктивные требования к сварным соединениям

Требования к конструкции сварных соединений, форма разделки свариваемых кромок, геометрические параметры и форма сварных швов элементов резервуара должны соответствовать параметрам, приведенным в приложении Б.

8.4 Рекомендуемые способы сварки

8.4.1 При заводском изготовлении резервуарных конструкций основными способами сварки являются автоматизированная сварка под флюсом для листовых конструкций и механизированная сварка в углекислом газе или в смеси газов на основе аргона для решетчатых конструкций и оборудования. При автоматизированной сварке под флюсом резервуарных полотнищ необходимым является оснащение сварочного оборудования системами слежения электрода за стыком.

8.4.2 Рекомендуемые способы сварки для различных типов сварных соединений при сооружении резервуаров из рулонных заготовок, а также резервуаров, монтируемых полистовым методом, приведены в таблицах 8.2, 8.3.

Таблица 8.2. Рекомендуемые способы монтажной сварки резервуаров, сооружаемых из рулонированных полотнищ

| Сварное соединение | Рекомендуемый способ сварки |

|---|---|

| Стыковые соединения окраек днища | 1 Механизированная сварка в углекислом газе 2 Механизированная сварка порошковой проволокой |

| Соединения элементов центральной части днища | 1 Механизированная сварка порошковой проволокой 2 Механизированная сварка в углекислом газе 3 Автоматизированная сварка под флюсом |

| Монтажные стыки стенки | Механизированная сварка в углекислом газе |

| Уторные швы в сопряжении стенки и днища | 1 Механизированная сварка в углекислом газе 2 Механизированная сварка порошковой проволокой 3 Автоматизированная сварка под флюсом |

| Сварные соединения каркаса крыши при укрупнении в блоки | 1 Механизированная сварка в углекислом газе. 2 Ручная дуговая сварка |

| Соединения люков, патрубков, усиливающих листов на стенке и на крыше | 1 Механизированная сварка в углекислом газе 2 Сварка порошковой проволокой |

| Сварные соединения опорных узлов в сопряжении крыши со стенкой и колец жесткости | 1 Механизированная сварка в углекислом газе 2 Ручная дуговая сварка |

| Сварные соединения настила крыши | 1 Механизированная сварка в углекислом газе 2 Механизированная сварка порошковой проволокой |

| Сварные соединения понтонов или плавающих крыш | 1 Механизированная сварка в углекислом газе 2 Механизированная сварка порошковой проволокой 3 Сварка под флюсом |

| Примечание - При сварке в углекислом газе в условиях ветра необходимо применять технологию, обеспечивающую повышение устойчивости защитной струи газа и стойкости к порообразованию, или применять заграждения от ветра | |

Таблица 8.3. Рекомендуемые способы сварки цилиндрических резервуаров, сооружаемых полистовым способом

| Сварное соединение | Рекомендуемый способ сварки |

|---|---|

| Соединения окраек днища | 1 Механизированная сварка в углекислом газе 2 Механизированная сварка порошковой проволокой |

| Соединения элементов центральной части днища | 1 Механизированная сварка в углекислом газе 2 Механизированная сварка порошковой проволокой 3 Автоматизированная сварка под флюсом |

| У торные швы в сопряжении стенки днища | 1 Автоматизированная сварка под флюсом 2 Механизированная сварка порошковой проволокой 3 Механизированная сварка в углекислом газе |

| Вертикальные соединения стенки | 1 Механизированная сварка порошковой проволокой 2 Автоматизированная сварка порошковой проволокой 3 Механизированная сварка в углекислом газе 4 Автоматизированная сварка с принудительным формированием шва порошковой проволокой |

| Горизонтальные соединения стенки | 1 Автоматизированная сварка под флюсом 2 Механизированная сварка в углекислом газе 3 Сварка порошковой проволокой с полупринудительным формированием шва |

| Соединение люков, патрубков и их усиливающих листов на стенке и на крыше | 1 Механизированная сварка в углекислом газе 2 Механизированная сварка порошковой проволокой |

| Сварные соединения каркаса крыши, опорных колец и колец жесткости | 1 Механизированная сварка в углекислом газе 2 Ручная дуговая сварка |

| Соединения настила крыши | 1 Механизированная сварка в углекислом газе 2 Механизированная сварка порошковой проволокой |

| Сварные соединения понтонов или плавающих крыш | 1 Механизированная сварка в углекислом газе 2 Механизированная сварка порошковой проволокой 3 Сварка под флюсом |

| Примечания - При сварке в углекислом газе в условиях ветра необходимо применять технологию, обеспечивающую повышение устойчивости защитной струи газа и стойкости к порообразованию, или применять заграждения от ветра. | |

8.4.3 Применение ручной дуговой сварки при сооружении резервуаров должно быть ограничено из-за относительно высокого уровня удельного тепловложения, приводящего к повышенным сварочным деформациям, а также сравнительно низкой эффективности.

8.5 Контроль качества сварных соединений

8.5.1 Общие требования

При сооружении резервуаров применяются следующие виды контроля качества сварных соединений:

- механические испытания сварных соединений образцов-свидетелей;

- измерительный, с помощью шаблонов, линеек, отвесов, геодезических приборов и т.д.;

- контроль герметичности (непроницаемости) сварных швов с использованием проб «мел-керосин», вакуумных камер, избыточного давления воздуха или цветной дефектоскопии;

- физические - для выявления наличия внутренних дефектов: радиография или ультразвуковая дефектоскопия, а для контроля наличия поверхностных дефектов с малым раскрытием - магнитография или цветная дефектоскопия;

- гидравлические и пневматические прочностные испытания конструкции резервуара.

В рабочей документации должны быть указаны способы, объемы и нормы контроля качества сварных соединений.

8.5.2 Визуальный и измерительный контроль

8.5.2.1 Визуальный и измерительный контроль должен осуществляться в соответствии с РД 03-606-03 Госгортехнадзора России.

8.5.2.2 Визуальному контролю должны подвергаться 100% длины всех сварных соединений резервуара.

8.5.2.3 По внешнему виду сварные швы должны удовлетворять следующим требованиям:

- по форме и размерам швы должны соответствовать проекту;

- швы должны иметь гладкую или равномерно чешуйчатую поверхность (высота или глубина впадин не должка превышать 1 мм);

- металл шва должен иметь плавное сопряжение с основным металлом;

- швы не должны иметь недопустимых внешних дефектов.

8.5.2.4 К недопустимым внешним дефектам сварных соединений резервуарных конструкций относятся трещины любых видов и размеров, несплавления, наплывы, грубая чешуйчатость, наружные поры и цепочки пор, прожоги и свищи.

Подрезы основного металла допускаются не более величин, указанных в таблице 8.4.

Таблица 8.4

| Сварное соединение | Допускаемая величина подреза при уровне ответственности резервуара | ||

|---|---|---|---|

| III-й | II-й | I-й | |

| Вертикальные поясные швы и соединение стенки с днищем | 5% толщины, но не более 0,5 мм | не более 0,5 мм | не более 0,3 мм |

| Горизонтальные соединения стенки | 5% толщины, но не более 0,8 мм | 5% толщины, но не более 0,6 мм | 5% толщины, но не более 0,5 мм |

| Прочие соединения | 5% толщины, но не более 0,8 мм | 5% толщины, но не более 0,6 мм | 5% толщины, но не более 0,6 мм |

| Примечание - Длина подреза не должна превышать 10% длины шва. | |||

8.5.2.5 Выпуклость швов стыковых соединений не должна превышать значений, указанных в таблице 8.5.

Таблица 8.5

| Толщина листов, миллиметры | Максимальная величина выпуклости, миллиметры | |

|---|---|---|

| вертикальных соединений стенки | прочих соединений | |

| до 12 вкл. | 1,5 | 2,0 |

| свыше 12 | 2.0 | 3,0 |

8.5.2.6 Для стыковых соединений из деталей одной толщины допускается смещение свариваемых кромок относительно друг друга не более: для деталей толщиной до 10 мм - 1,0 мм;

- для деталей толщиной более 10 мм - 10% толщины, но не более 3 мм.

8.5.2.7 Выпуклость или вогнутость углового шва не должна превышать более чем на 20% величину катета шва.

8.5.2.8 Уменьшение катета углового шва допускается не более 1 мм. Увеличение катета углового шва допускается не более следующих значений:

- для катетов до 5 мм - 1,0 мм;

- для катетов свыше 5 мм - 2,0 мм.

8.5.2.9 В местах пересечения сварных швов и в местах исправления дефектов необходимо обеспечивать минимальную концентрацию напряжений за счет обеспечения плавного сопряжения шва с основным металлом и уменьшения его выпуклости.

8.5.3 Контроль герметичности

Контролю герметичности подлежат все сварные швы, обеспечивающие , герметичность резервуара, а также плавучесть понтона или плавающей крыши.

Контроль герметичности сварных соединений производится с использованием метода «мел-керосин», избыточного давления или вакуумным способом.

8.5.4 Контроль радиографический

8.5.4.1 Радиографический контроль применяется для контроля стыковых сварных швов стенки и окраек днищ в зоне сопряжения со стенкой резервуара.

8.5.4.2 Контроль радиографический (рентгенографированием или гаммаграфированием) должен производиться в соответствии с ГОСТ 7512.

При заводском изготовлении резервуарных конструкций вместо радиографического контроля может применяться рентгенотелевизионный контроль по ГОСТ 27947.

8.5.4.3 Оценка внутренних дефектов сварных швов должна производиться по ГОСТ 23055 и должна соответствовать:

- для резервуаров III уровня ответственности - 6-му классу;

- для резервуаров II уровня ответственности - 5-му классу;

- для резервуаров I уровня ответственности - 4-му классу.

8.5.5 Ультразвуковая дефектоскопия

8.5.5.1 Ультразвуковая дефектоскопия производится для выявления внутренних дефектов (трещин, непроваров, шлаковых включений, газовых пор) и определения количества дефектов, их эквивалентной площади, условной протяженности и координат расположения.

8.5.5.2 Ультразвуковая дефектоскопия должна проводиться в соответствии с ГОСТ 14782.

8.5.6 Магнитопорошковая или цветная дефектоскопия

8.5.6.1 Контроль магнитопорошковой или цветной дефектоскопией производится с целью выявления поверхностных дефектов основного металла и сварных швов. Магнитопорошковой или цветной дефектоскопии подлежат:

- сварные швы соединения стенки с днищем резервуаров;

- сварные швы приварки люков и патрубков к стенке резервуаров;

- места на поверхности листов стенок резервуаров из стали с пределом текучести свыше 345 МПа, в зонах удаления технологических приспособлений.

8.6 Классификация и нормирование дефектов

8.6.1 Методы контроля, классификация и объем контроля сварных соединений элементов резервуара приведены в таблице 8.6.

Технологии сварки резервуаров, сосудов, аппаратов и емкостного оборудования

Сварка металлоконструкций резервуаров является основным способом сборки емкостей при их производстве. Для вертикальных резервуаров, изготовляемых методом рулонирования, в заводских условиях свариваются стальные заготовки до получения нужного размера рулонируемого полотнища. На строительной площадке опять же применяется сварка: полотнища свариваются в единый цилиндрический корпус, который приваривается к днищу и к которому приваривается крыша и другие вспомогательные конструкции. Горизонтальные резервуары, состоящие из полотнища, днищ и опор, полностью свариваются в заводских условиях до получения уже готового к монтажу изделия. На объекте к корпусу привариваются лестница, площадка обслуживания и горловина.

В данной статье мы рассмотрим процедуры различных типов сварочных работ, выполняемых на Заводе.

Технологии сварки

Выбор подходящей технологии напрямую зависит от металлопроката, его толщины, и направлен на сохранение прочного соединения, которое способно выдержать сложные условия эксплуатации изделия.

Сваркой называется технологический процесс получения неразъемного соединения путем создания межатомных связей свариваемых элементов. При сварке на элементы осуществляется воздействие трех типов:

- механическое

- термическое

- комбинация механического и термического

В первом случае предполагается деформация деталей под физическим воздействием, при котором элементы соединяются на молекулярном уровне в процессе перехода механической энергии в кинетическую, результатом которой становится нагрев поверхности до температуры сварки.

Второй тип характеризуется выполнением сварочных работ с использованием дополнительных материалов и при обязательном нагреве поверхностей за счет различных источников тепла. Простыми словами, во время нагрева деталей их края плавятся, и расплавленное вещество заполняет пространство между свариваемыми элементами.

Термомеханическая сварка отличается сочетанием двух процессов: внешнего воздействия (например, давление) и нагрева.

На Саратовском резервуарном заводе, в основном, применяется термическая сварка металлоконструкций резервуаров, которая также делится на несколько видов в зависимости от типа источника энергии.

Особенности термической сварки

Процесс термической сварки сопровождается образованием сварочной ванны из основного и присадочного металла, получаемой в результате термического воздействия от сварочной дуги, пламя газа, потока лучей или термита.

Дуговая сварка происходит под воздействием электрического разряда в среде газов при ионизации дугового пространства. Сварочные работы, а именно, подача электрода, может производится в ручном режиме, полуавтоматическом и автоматическом. В зависимости от материала и количества электродов выделяют сварку плавящимся или неплавящимся электродом дугой прямого действия, а также сварку косвенной или трехфазной дугой.

Газовая (газоплазменная) сварка очень удобна для проведения работ на строительных площадках или других местах без возможности подвода электричества. Пламя, полученное при горении смеси горючих газов в кислородной среде, - вот источник тепла, не требующий электрического питания, и за счет которого происходит расплавление стыкуемых поверхностей. В качестве газов применяется, в основном, пропан. Нагрев пламенем и затем остывание полученного шва происходит постепенно, что очень важно при сварке элементов из цветных металлов или тонкостенной стали.

Лучевая сварка происходит в вакууме под воздействием светового луча или потока электронов и применяется в радиодеталях, схемах и иных микроизделий, в связи с чем мы не будем подробно ее описывать.

Термитная сварка осуществляется под воздействием порошковой смеси алюминия, магния и металлической окалины, горение которой нагревает поверхности, соединяется с ними и образует сварочный шов. Результатом становится высокопрочное соединение, позволяющее использовать этот метод для работы с крупногабаритными деталями.

Для соединения изделий толщиной более 5 см и до 3-х метров подходит только электрошлаковая сварка. Для ее выполнения детали устанавливаются вертикально и закрываются подвижными медными ползунами с водяным охлаждением. В горизонтальный поддон размещается флюс, под которым зажигается дуга. В результате флюс плавится и начинает проводить ток, тем самым соединяя свариваемые детали с присадочным материалом. Этот способ максимально подходит для сварки изделий в промышленных масштабах.

Механический и термомеханический типы сварки

За счет механических способов воздействия, таких как, например, ультразвук, давление, трение, взрыв, на поверхности происходит их нагрев, за счет которого расплавленные кромки соединяются.

Термомеханическая сварка применяется в тех случаях, когда другие способы сварки не позволяют получить ровный и качественный шов. Так, среди таких методов выделяют кузнечную, контактную и диффузионную сварку, которые подходят для работы с мелкими изделиями.

Ниже мы рассмотрим используемые на Заводе способы сварки более подробно. На все нижеприведенные способы специализированными сотрудниками САРРЗ получены Свидетельства НАКС.

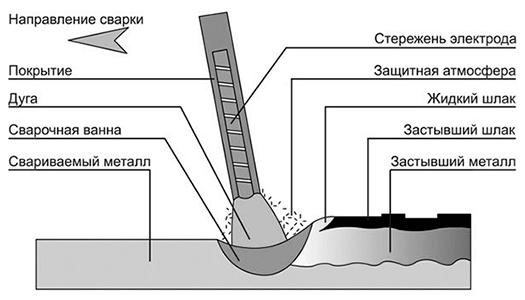

Ручная дуговая сварка покрытыми электродами (РД)

Этот способ применяется для соединения элементов, выполненных из углеродистых марок стали обычного качества, а также качественных, низколегированных, легированных, жаропрочных и жаростойких марок стали.

Такая сварка выполняется за счет зажиганием электрической дуги, которое происходит в результате касания электродов к элементу. В процессе работы необходимо поддерживать длину дуги, перемещая электроды. За счет образования короткого замыкания в том месте, где электрод касается изделия, металл нагревается, происходит возгорание дуги, результатом чего материал электрода или используемой проволоки переносится в место соединения. По мере плавления электрод перемещается вдоль свариваемого соединения по траектории, которая зависит от типа и формы шва, свойств металла и самого изделия.

За счет нагрева и расплавления поверхностей свариваемых деталей происходит выделение газа и образование шлака, который образует защитный слой и предотвращает контакт поверхности и окружающего воздуха. Сварочные газы параллельно вытесняют кислород и азот из зоны сварки, что способствует качественному выполнению шва. Таким образом, состав покрытия электродов защищают сварочную ванну, а также способствуют очистке металла уже после завершения сварки.

Покрытые электроды, используемые в качестве посредника при передаче тока от его источника к металлу, имеют вид стержня с покрытием длиной 250-700 мм. Для установки электрода в держатель один из концов стержня не имеет покрытия.

Преимуществами ручной дуговой сварки покрытыми электродами является возможность выполнения работ в труднодоступных местах, в неудобных свариваемых положениях. Универсальность, способность сваривать большой диапазон сталей и конструкций соединяемых изделий.

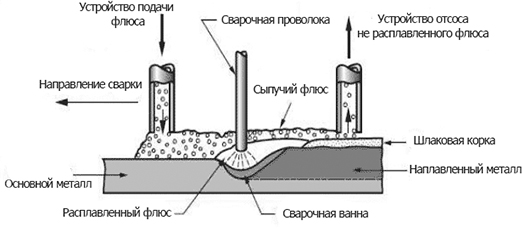

Автоматическая сварка под флюсом (АФ)

Сварка под флюсом относится к дуговому способу сварки, но с применением флюса в качестве защиты сварочной ванны и выполняемой автоматическими сварными аппаратами. Этим методом выполняются стыковые и угловые швы на металлах из углеродистых, легированных и высоколегированных марок.

Автоматическая сварка, с одной стороны, ускоряет процесс работы за счет высокой скорости подачи сварочной проволоки и движения дуги. С другой стороны, выполнение швов при помощи автоматизированных аппаратов требует более тщательной подготовки поверхности.

В качестве защиты сварочной ванны применяется флюс - порошковое, гранулированное, пастообразное или жидкое вещество, которое напрямую подается в зону сварки. Химический состав флюса защищает место сварки от воздействия кислорода, который приводит к более быстрому окислению шва, тем самым разрушая все изделие в целом.

Среди основных преимуществ этого способа можно перечислить широкую сферу использования, в том числе на крупносерийных производствах, высокую скорость сварки, а также качество выполненных швов, которое так важно при изготовлении изделий для ответственных отраслей промышленности.

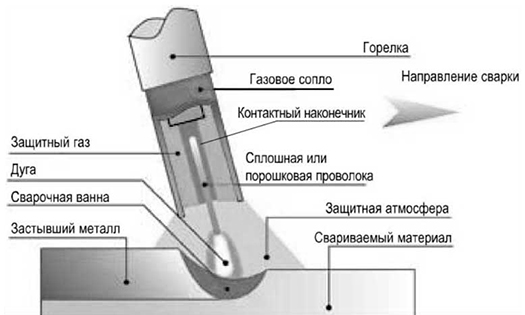

Механизированная сварка плавящимся электродом в среде активных газов (МП)

Данный вид сварки также относится к дуговой сварке, выполняемой полуавтоматическим способом, то есть подача проволоки осуществляется автоматически, а перемещение дуги вдоль сварного шва производит сварщик.

Применяется для соединения элементов из среднеуглеродистых и низкоуглеродистых марок стали толщиной от 4 мм до 50-80 мм.

В процессе механизированной сварки электрод и поверхность металла плавятся. Расплавленный состав автоматически подается в сварочную ванну для перемешивания. Уже перемешанный состав заполняет пространство между свариваемыми деталями.

В качестве защиты сварочной ванны от окисления кислородом используется углекислый газ. Дополнительным оборудованием, кроме автоматических и полуавтоматических сварочных аппаратов тракторного типа, выступают баллоны с углекислым газом, подогреватели газа и осушители.

Использование механизированной сварки в углекислом газе позволяет выполнять высокотехнологичные и качественные швы, в том числе в труднодоступных местах, что очень актуально в процессе производства емкостного оборудования для нефтегазовой и химической отраслей.

Это может быть полезно

| Русский термин | Европейская аббревиатура | Американская аббревиатура | Наименование на английском языке |

|---|---|---|---|

| ручная электродуговая сварка покрытыми электродом | EA | MMA | manual metal arc welding |

| AA | SMAW | shielded metal arc welding | |

| механизированная дуговая сварка самозащитной порошковой проволокой | EA | FCAW | flux-cored wire metal arc welding without gas shield |

| AA | FCAW | flux-cored arc welding | |

| дуговая сварка под флюсом | УА/АА | SAW | submerged-arc welding |

| механизированная сварка плавящимся электродом в среде защитных газов | EA | MIG/MAG | gas shielded metal arc welding |

| AA | GMAW | gas metal arc welding | |

| механизированная сварка плавящимся электродом в инертном газе | EA | MIG | metal-arc inert gas welding |

| AA | GMAW | gas metal arc welding | |

| механизированная сварка плавящимся электродом в среде активных газов | EA | MAG | metal-arc active gas welding |

| AA | GMAW | gas metal arc welding | |

| механизированная сварка порошковой проволокой в среде активных газов | EA | FCAW | flux-cored wire metal arc welding with active gas shield |

| AA | FCAW | flux-cored arc welding | |

| механизированная сварка порошковой проволокой в инертном газе | EA | FCAW | flux-cored wire metal arc welding with inert gas shield |

| AA | FCAW-S | flux-cored arc welding | |

| ручная дуговая сварка неплавящимся электродом в инертном газе | EA | TIG | tungsten inert gas welding |

| AA | GTAW | gas tungsten arc welding |

- Русские аббревиатуры способов сварки

РД - ручная дуговая сварка покрытыми электродами (111);

РДВ - ванная ручная дуговая сварка покрытыми электродами;

РАД - аргонодуговая сварка плавящимся электродом (131);

МП - механизированная сварка плавящимся электродом в среде активных газов и смесях (135);

ААД - автоматическая аргонодуговая сварка неплавящимся электродом;

АПГ - автоматическая сварка плавящимся электродом в среде активных газов и смесях;

ААДП - автоматическая аргонодуговая сварка плавящимся электродом;

АФ - автоматическая сварка под флюсом (12);

МФ - механизированная сварка под флюсом;

МФВ - ванная механизированная сварка под флюсом;

МПС - механизированная сварка самозащитной порошковой проволокой (114);

МПГ - механизированная сварка порошковой проволокой в среде активных газов (136);

МПСВ - ванная механизированная сварка самозащитной порошковой проволокой;

МСОД - механизированная сварка открытой дугой легированной проволокой;

П - плазменная сварка (15);

ЭШ - электрошлаковая сварка;

ЭЛ - электронно-лучевая сварка;

Г - газовая сварка (311);

РДН - ручная дуговая наплавка покрытыми электродами;

РАДН - ручная аргонодуговая наплавка;

ААДН - автоматическая аргонодуговая наплавка;

АФЛН - автоматическая наплавка ленточным электродом под флюсом;

АФПН - автоматическая наплавка проволочным электродом под флюсом;

КТС - контактно-точечная сварка;

КСС - контактная стыковая сварка сопротивлением;

КСО - контактная стыковая сварка оплавлением;

ВЧС - высокочастотная сварка.

Сварка горизонтальных швов резервуаров

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

Монтаж металлоконструкций стенки резервуара объёмом 5000 м на объекте резервуарный парк

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на один из вариантов монтажа металлоконструкций стенки резервуара объёмом 5000 м.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

Графическая часть представлена файлами "AUTOCAD" и PDF.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Настоящая ТТК разработана на монтаж стенки резервуара объёмом 5000 м на объекте резервуарный парк N 2 г._____ "______нефтепродуктсервис".

Работы проводятся при строительстве резервуара объёмом 5000 в резервуарном парке N 2 г. _________ и выполняются по рабочему проекту N __-102 ПР-07-КМ "Резервуара объёмом 5000 м, разработанному ООО ____ "_______сервис".

2.2. Перед началом работ ознакомиться (под роспись) с данной ТК лицам, ответственным за безопасное производство работ кранами, подъемниками (ст. прораб, прораб, мастер), крановщикам, машинистам, стропальщикам и другим рабочим, занятым на работах.

3. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Наименование процесса или операции

1. Подготовительные работы

1.1. Получить разрешение на право производства работ.

1.2. Произвести контроль геодезической разбивочной основы.

1.3. Уточнить на месте наличие действующих подземных коммуникаций.

1.4. Обозначить охранные зоны существующих инженерных сетей.

1.5. Перед началом работ проверить наличие сертификатов, паспортов соответствующих проекту, стандартам и ТУ на изделия и материалы, комплектность и количество поставленных металлоконструкций, сварочных материалов. Проверить наличие и правильность разделки кромок изделий под сварку

Согласно проекта и карты входного контроля

2. Монтажно-сварочные работы

2.1. Подготовку листов стенки проводить в следующей последовательности:

- извлечь из контейнера лист стенки при помощи 4-ветвевого стропа с захватами и уложить на площадку из досок на земле;

- проверить геометрические размеры листа, соответствие их проекту;

- застропить лист за кран при помощи траверсы, захватов и установить на стенд. К листу, находящемуся на стенде, приварить сборочные приспособления:

Рис.1. Схема 1. Общий вид стенки резервуара. Сварные швы листов стенки

1) на листах I пояса стенки приварить согласно рис.2 схемы 2:

Рис.2. Схема 2. Приварка монтажных элементов к листам первого пояса

- ловители на верхней кромке с двух сторон листа;

- шайбы для сборочных швеллеров на верхней кромке листа;

- шайбы для сборочных приспособлений на всех кромках листа, кроме нижней кромки листа;

2) на листах II-VII поясов стенки приварить согласно схемы 3:

Рис.3. Схема 3. Приварка монтажных элементов к листам II-VII поясов

- ловители на верхней кромке с двух сторон листа;

- шайбы для сборочных швеллеров на верхней и нижней кромках листа;

- шайбы для сборочных приспособлений на всех кромках листа.

3) на листах VIII пояса стенки приварить согласно схемы 4:

Рис.4. Схема 4. Приварка монтажных элементов к листам VIII пояса стенки

- шайбы для сборочных швеллеров на нижней кромке листа;

- шайбы для сборочных приспособлений на всех кромках листа, кроме верхней кромки.

2.2. Монтаж листов I пояса стенки резервуара проводить в следующей последовательности согласно схем 5-7:

- зачистку кромок листа под сварку до металлического блеска производить непосредственно перед его извлечением из стенда;

- на окрайке днища резервуара нанести кольцевую риску R 11400 мм (Схема 5);

Рис.5. Схема 5. Разметка окрайки под установку листов стенки

- нанести на окрайке днища точку "А1" начала установки первого листа 1 пояса стенки резервуара;

- по риске приварить упоры и ловители с шагом 400 мм. Застропить лист за кран при помощи траверсы и установить в проектное положение в ловители:

- приварить строповочные скобы и присоединить к ним талрепы с подкосами. Талреп и подкосы соединить на сварке;

- соединить подкосы с листом болтовым соединением М36. Освободить лист от траверсы;

Рис.6. Схема 6. Установка ловителя первого пояса стенки

Рис.7. Схема 7. Установка листов первого пояса стенки (вид изнутри)

Рис.8. Схема 8. Сборка углового соединения 1-го пояса стенки и окрайки днища

- прижать лист к упорам при помощи клина или домкрата. Выставить лист в вертикальное положение при помощи талрепов. Вертикальность контролировать отвесом в трех точках - в середине и по торцам листа;

- зафиксировать тавровое (упорное) соединение листа с окрайкой днища сварочными прихватками, выполненными с наружной стороны резервуара;

- смонтировать второй лист I пояса стенки резервуара аналогично первому листу собрать вертикальное соединение между смонтированными листами при помощи сборочных приспособлений;

- проверить смещение кромок и зазоры в стыке;

- аналогично выполнить монтаж последующих листов I пояса стенки резервуара;

- после сборки листов I пояса стенки проверить вертикальность листов отвесами, отвесы оставить на каждом листе по одной штуке в середине листа до сварки вертикальных соединений листов;

- замыкающий лист I пояса смонтировать только на сборочных приспособлениях (вариант N 1 - см. примечание);

- приварить пластины для вывода сварных швов к верхней кромки пояса согласно схемы 11;

Рис.9. Схема 9. Монтаж второго пояса резервуара

Рис.10. Схема 10. Монтаж листов второго пояса стенки

Рис.11. Схема 11. Сборка вертикального стыка стенки

- выполнить сварку вертикальных сварных соединений между листами I пояса стенки, кроме сварных соединений замыкающего листа (вариант N 1 - см. примечание);

- удалить пластины для вывода сварных швов с верхней кромки пояса при помощи шлифмашинки. Не допускается применение ударных инструментов. Места приварок пластин проконтролировать методом "цветной дефектоскопии";

- удалить, ненужные в дальнейшем, сборочные приспособления с листов стенки при помощи шлифмашинки. Не допускается применение ударных инструментов;

- места приварок сборочных приспособлений зашлифовать заподлицо с основным металлом и проконтролировать методом "цветной дефектоскопии";

- проверить вертикальность листов отвесами;

- талрепы с подкосами удалить после монтажа листов II пояса стенки резервуара;

- замыкающий лист I пояса смонтирован только на сборочных приспособлениях (вариант N 1 - см. примечание).

2.3. Монтаж листов II-VIII пояса стенки резервуара проводить в следующей последовательности согласно схем 9-14:

Рис.12. Схема 12. Сборка горизонтального стыка стенки

Рис.13. Схема 13. Крепление расчалок при монтаже стенки

Рис.14. Схема 14. Крепление монтажных подмостей

Рис.15. Схема 15. Схема устройства монтажного проема в стенке резервуара (вид изнутри)

- монтаж листов стенки снаружи резервуара производить со строительной вышки-туры разборной передвижной, внутри резервуара - с помощью средств подмащивания (навесных площадок и сборно-разборных подмостей) согласно схемы 15, установленных на одном и разных уровнях (переход с уровня на уровень осуществлять с помощью лестниц);

- выполнить разметку и установку якорей, для установки наружных расчалок;

- выполнить разметку и установку узлов крепления внутренних расчалок, приварив к днищу резервуара подкладные листы, а к подкладным листам скобы;

- нанести на верхней кромке первого листа I пояса стенки точку "В1" начала установки первого листа II пояса стенки резервуара;

- подготовить листы II пояса стенки к монтажу;

- навесить на верхнюю кромку первого листа II пояса кронштейны с расчалками;

- уложить на верхнюю кромку I пояса стенки подкладки в количестве трех штук, для обеспечения проектного зазора в горизонтальном соединении;

- застропить лист за кран при помощи траверсы, захватов и установить в проектное положение в ловители на верхней кромке листов 1 пояса;

- зафиксировать горизонтальный стык листа при помощи сборочных приспособлений;

- собрать горизонтальное соединение между смонтированным листом II пояса и листами I пояса при помощи сборочных швеллеров и сборочных приспособлений;

- смонтировать второй лист II пояса стенки резервуара аналогично первому листу;

- собрать вертикальное соединение между смонтированными листами при помощи сборочных приспособлений;

- аналогично выполнить монтаж последующих листов II пояса стенки резервуара;

- горизонтальное соединение между замыкающим листом: II пояса и листами I пояса (сварные соединения монтажного проема) собрать только на сборочных приспособлениях (вариант N 1 - см. примечание);

- при монтаже последующего листа II пояса одну пару расчалок с предыдущего смонтированного листа удалять, а одну пару оставлять. Оставшиеся пары расчалок удаляются в процессе монтажа следующего III пояса стенки резервуара;

- после сборки листов II пояса стенки проверить вертикальность листов отвесами, отвесы оставить на каждом листе по одной штуке в середине листа до сварки пояса;

- приварить пластины для вывода сварных швов к верхней кромки пояса согласно схемы 11;

выполнить сварку вертикальных соединений между листами II пояса стенки:

- выполнить сварку горизонтального соединения между листами II пояса и листами I пояса стенки резервуара, кроме горизонтального соединения между замыкающим листом II пояса и листами I пояса (сварные соединения монтажного проема). После монтажа II пояса замыкающий лист удалить на временное хранение, образовавшийся проем использовать как монтажный для работ по монтажу металлоконструкций резервуара. Монтажный проем, перед удалением замыкающего листа, закрепить приваркой рамы жесткости и вертикальных стоек изнутри резервуара согласно схемы 15 (вариант N 1 - см. примечание);

- удалить сборочные приспособления и швеллера с вертикального соединения листов и горизонтального соединения между смонтированным первым листом II пояса и листами I пояса;

- места приварок шайб, ловителей зашлифовать заподлицо с основным металлом при помощи шлифмашинки и проконтролировать методом "цветной дефектоскопии". Не допускается применение ударных инструментов;

- удалить талрепы с подкосами с листов I пояса стенки;

- аналогично собрать III и IV пояса стенки, сварить вертикальные швы, а затем горизонтальные швы между поясами;

- смонтировать временную монтажную стойку в следующей последовательности (схема 16-18):

Рис.16. Схема 16. Монтаж центральной стойки (начало)

- к верхней части монтажной стойки I закрепить центральное кольцо с подкосами, а к фланцу патрубка центрального кольца на болты закрепить оголовник согласно схемы 18;

Рис.17. Схема 17. Монтаж центральной стойки (окончание)

Рис.18. Схема 18. Строповка монтажной стойки

в центре резервуара к днищу закрепить стойку II;

- застропить на кран РДК-25 за подъемные устройства оголовника. Выполнить подъем монтажной стойки I с центральным кольцом. Опустить монтажную стойку I с центральным кольцом на стойку II в проектное положение, закрепить фланцы стоек между собой болтами. Закрепить расчалки к днищу резервуара. Ослабив натяжение строп, убедиться в устойчивости монтажной стойки с центральным кольцом на расчалках. Отвесом по разметке и натяжением расчалок установить монтажную стойку в вертикальное положение. Расстропить кран;

- после сварка горизонтального шва между III и IV поясами выполнить монтаж и сборку с помощью сборочных приспособлений вертикальных и горизонтальных стыков замыкающего листа первого пояса. Выполнить сварку двух вертикальных стыков с листами первого пояса, а затем горизонтального стыка между первым и вторым поясами (вариант N 1 - см. примечание);

- сварить уторный шов первый пояс стенки - окрайка днища резервуара;

- врезать люк-лазы в I поясе стенки резервуара (вариант N 1 и 2 - см. примечание);

- в вышеописанной последовательности собрать и сварить V-VIII пояса стенки согласно схем 9-14.

Рис.19. Спецификация материалов площадки навесной

2.4. В процессе выполнения работ проводить проверку отклонения формы и размеров смонтированной стенки резервуара, с принятием мер по выявлению причин появления недопустимых отклонений формы и размеров и их устранению.

2.5. Выполнить визуально-измерительный контроль - 100% всех швов.

Контроль радиографическим методом - вертикальные швы стенки 1-2 поясов - 100% протяженности сварных швов. При РГК ВСШ 1-2-го поясов дополнительно провести контроль перекрестий между 1-2, 2-3-им поясами, Контроль ультразвуковым методом: - вертикальные швы стенки всех поясов - 100% протяженности сварных швов; - горизонтальные швы стенки всех поясов - 100% протяженности сварных швов. Контроль герметичности (непроницаемости) вакуумированием (при перепаде давления не менее I 250 мм водяного столба): - сварной шов стенки с днищем в объеме 100%

1. Доступ внутрь резервуара для выполнения монтажно-сварочных работ проводить по одному из трех вариантов:

- вариант N 1 - с устройством одного монтажного проема в первом поясе до сварки упорного шва согласно схеме 15;

- вариант N 2 - с использованием средств подмащивания. Количество выхода из резервуара - два;

- вариант N 3 - при монтаже второго пояса резервуара доступ с использованием средств подмащивания. Количество выходов из резервуара - два. После сварки горизонтального соединения между первым и вторым поясами - через отверстие люка-лаза в первом поясе. Для этого установить на листе врезки овального люка-лаза (в первом поясе) укрепляющие элементы аналогичные рис.16 (вертикальные стойки на расстоянии 500 мм от края отверстия с обеих сторон). Вырезать отверстие под овальный люк-лаз (в первом поясе).

2. Сварку монтажных приспособлений к м/к производить электродами 3,2 мм, марка ОК 53.70, род и полярность тока - постоянный, обратная, сварочный ток - 90-120 А.

4. Для сохранения формы резервуара и уменьшения угловатости швов сварку вертикальных и горизонтальных соединений проводить на сборочных приспособлениях без установки прихваток.

3. Антикоррозионная защита металлоконструкций стенки резервуара

Антикоррозионную защиту металлоконструкций днища резервуара выполнять согласно требованиям отдельного проекта производства работ на проведение антикоррозионных работ согласованного в установленном порядке с заказчиком, техническим надзором

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО СВАРКЕ И КОНТРОЛЮ

РЕЗЕРВУАРОВ (БАКОВ) АЭС

Дата введения 1986-01-10

РАЗРАБОТАН институтом "Энергомонтажпроект"

Исполнители: Б.Ф. Демидов, А.В. Ротште

УТВЕРЖДЕН приказом Минэнерго СССР N 19

Настоящий руководящий документ устанавливает основные требования по изготовлению и монтажу листовых конструкций из низкоуглеродистых и коррозионно-стойких сталей атомных станций.

Настоящий документ распространяется на резервуары (баки) атмосферного типа, предназначенные для вспомогательных систем нормальной эксплуатации, а также систем важных для безопасности атомных станций в соответствии с документом "Основные положения обеспечения безопасности атомных станций при проектировании, сооружении и эксплуатации" (ОПБ-82), и содержащих:

чистый и грязный конденсат, техническую воду;

воды дренажные, трапные, оргпроточек, обмывочные;

боросодержащие воды и борный концентрат;

кубовый остаток спецводоочистки (радиоактивные отходы);

водомасляную эмульсию и масло;

соли, кислоты, щелочи и их растворы.

Настоящий документ является обязательным для организаций и предприятий, выполняющих проектирование (назначение методов и объемов контроля), изготовление и монтаж листовых конструкций атомных станций.

1. ОБЩИЕ ПОЛОЖЕНИЯ И ТРЕБОВАНИЯ ПО ОРГАНИЗАЦИИ СВАРОЧНЫХ РАБОТ

1.1. Изготовление резервуаров (баков) должно производиться по технологии предприятия-изготовителя (монтажного управления). Технология изготовления (инструкции или технологические карты) должна разрабатываться в соответствии с техническими условиями, рабочими чертежами, требованиями настоящего руководящего документа.

Изменение конструкций изделия и замена конструкционных или сварочных материалов должны быть согласованы с проектной и головной организациями.

Отклонения от требований, изложенных в руководящем документе, должны быть согласованы в установленном порядке.

1.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности, изложенных в Правилах технической эксплуатации электроустановок потребителей и Правилах техники безопасности при эксплуатации электроустановок потребителей.

1.3. Предприятие (монтажная организация) - изготовитель должно быть оснащено соответствующим оборудованием и оснасткой, необходимыми для выполнения сборочно-сварочных работ в соответствии с требованиями настоящего документа.

1.4. Сварочные работы должны выполняться при наличии необходимого набора инструментов, оснастки, приспособлений. Электросварщики должны иметь защитный щиток или маску, рукавицы, молоток, зубило или крейцмессель для отбивки шлака, стальную щетку, личное клеймо и шаблоны для проверки геометрии швов. Кроме того, у сварщиков по ручной электродуговой сварке должны быть пеналы или пакет из влагостойкой бумаги для хранения электродов и ящик для сбора огарков от использованных электродов; у сварщиков по ручной аргонодуговой сварке неплавящимся электродом - набор заточенных вольфрамовых электродов и пассатижи; у сварщиков - операторов по автоматической сварке под флюсом - комплект гаечных ключей к автомату, пассатижи с кусачками для проволоки, а для аргонодуговой сварки, кроме того, набор заточенных вольфрамовых электродов.

1.5. Конструкции из низкоуглеродистых сталей (корпус и днище резервуаров, конструкции несущих покрытий и другие ответственные узлы) должны изготавливаться из сталей ВСт3сп5, ВСт3сп, ВСт3сп6 или сталей 10, 20, 09Г2С по ГОСТ 380-71, ГОСТ 14637-79, ГОСТ 1050-74, ГОСТ 1577-81, ГОСТ 19903-74, ГОСТ 8731-74, ГОСТ 8733-74 и ТУ 14-3-806-78. Конструкции, относящиеся к группе 3.1 (табл. 9.1), должны изготавливаться из сталей ВСт3кп2, ВСт3кп, ВСт3пс по ГОСТ 19904-74.

Конструкции из коррозионно-стойких сталей аустенитного класса (полотна, обечайки, сектора, щит, люки, балки щитов промежуточного и конечного, стойки, лестницы и крыши) выполняют из сталей 08X18H10T и 12X18Н10T по ГОСТ 5632-72, ГОСТ 7350-77, ГОСТ 19903-74, ГОСТ 19904-74, ГОСТ 5582-75, ГОСТ 9940-81, ГОСТ 9941-81, ГОСТ 24030-80 и ТУ 96.349-75 и сталей аустенитно-ферритного класса марок 08Х22Н6Т и 12X21H5T по ГОСТ 5632-72, ГОСТ 7350-77, ГОСТ 9903-74, ГОСТ 19904-74, ГОСТ 5582-75.

Материалы для конкретных конструкций должны быть указаны проектной организацией в рабочей документации.

1.6. Сварочные и конструкционные материалы для изготовления резервуаров (баков), должны быть проверены ОТК предприятия (монтажной организации) на наличие сертификатов, соответствие их требованиям нормативных документов по входному контролю, рабочей документации.

1.7. При раскрое материалов и полуфабрикатов для изготовления изделий необходимо наносить отличительную маркировку, которая должна сохраняться до полного изготовления металлоконструкции, в соответствии с Приложением 6.

1.8. Контроль за качеством при изготовлении изделий должен осуществляться представителями отдела технического контроля предприятия-изготовителя, а при монтаже - службой технического контроля.

1.9. При изготовлении и монтаже изделий должен быть обеспечен контроль за выполнением требований настоящего документа, чертежей КМД, технологических инструкций или карт, проекта производства работ. Результаты контроля должны фиксироваться в отчетной документации или документации операционного контроля.

2. КВАЛИФИКАЦИЯ СВАРЩИКОВ И ДЕФЕКТОСКОПИСТОВ

2.1. К сварочным работам при изготовлении резервуаров (баков) допускаются сварщики, выдержавшие теоретические и практические испытания в соответствии с действующими "Правилами аттестации сварщиков" и имеющие удостоверение на право производства соответствующих сварочных работ.

Сварщики всех специальностей и квалификации должны выдержать испытания на вторую квалификационную группу по технике безопасности, а также по противопожарным мероприятиям. Квалификация сварщиков при выполнении работ определяется по табл. 2.1.

2.2. Сварщики допускаются только к тем видам работ, которые указаны в удостоверении по результатам аттестации. При аттестации одно контрольное соединение может быть сварено для группы марок материалов, близких по химическому составу и свариваемых по одинаковой технологии. В удостоверении должен быть указан класс сталей, к сварке которых допускается сварщик.

Читайте также: