Сварка алюминия в вакууме

Технологии сварки алюминия хорошо отработаны и документированы. Они несколько отличаются от технологий сварки коррозионностойкой стали, но не являются намного более сложными. Главная цель изготовления вакуумных камер заключается в том, чтобы получить сварные швы, свободные от пористости и трещин, которые могут вызывать пути натекания или фактические течи. Соображения для конструкционных видов применения, в частности прочность, цвет и коррозионная стойкость, имеют вторичное значение. Сварку алюминия не следует рассматривать в качестве искусства, поскольку механизмы, влияющие на качество сварки, следуют хорошо понимаемым принципам.

Предотвращение пористости и дефектов

Водород является главной причиной пористости в сварных швах. Значительно большее количество его может растворяться в расплавленном металле, чем может оставаться растворенным, когда металл охлаждается и отвердевает. По мере выделения водорода из раствора он образует пустоты, соединяющиеся между собой и образующие пути течи. Коэффициент растворимости водорода в расплавленном/твердом металле для алюминия в 36 раз выше, чем у железа. В результате этого сварные швы алюминия становятся значительно более чувствительными к этому источнику пористости, чем сварочные швы коррозионностойкой стали. Главными источниками водорода являются влага, углеводороды и гидроксиды на поверхности и в окружающей атмосфере. К счастью, относительно простые и практические меры способны сократить эти воздействия в достаточной степени для того, чтобы получить хорошие сварочные швы для сверхвысокого вакуума.

Постоянно следует надевать перчатки, так как кожные выделения вызывают значительное загрязнение. Масла и отпечатки пальцев можно удалять с обрабатываемой детали и присадочного прутка этанолом или ацетоном.

Оксиды захватывают влагу (главный источник водорода) и имеют высокие температуры плавления, вызывающие неполное расплавление. Они быстро разрастаются на открытых поверхностях алюминия и должны быть удалены в течение 4 ч после сварки. Поверхности на расстоянии 1 см от стыка должны шабриться инструментом с твердой кромкой. Проволочные щетки могут вызвать попадание загрязнений в мягкую поверхность, и их применения следует избегать. Поскольку присадочный пруток представляет собой большую часть металла в стыке, он является основным источником потенциального загрязнения и достоин специального ухода при закупке, упаковке, хранении и транспортировке - в особенности, в виде проволоки. Присадочный пруток можно зачищать несколькими проходами Скоч-Брайт® непосредственно до сварки.

Защитный газ должен иметь сверхвысокую чистоту (99,999%) и пропускаться с целью промывки через наконечник в течение 20 секунд до инициации дуги для того, чтобы обеспечить содержание влаги ниже 10 частей на миллион (желательно менее 3 частей на миллион). Относительная влажность в зоне сварки должна быть меньше 75% и желательно составлять менее 50%, для чего может потребоваться работать в кондиционированным помещении. Быстрая скорость сварки, как было доказано, уменьшает пористость. Необходимо приложить усилия к тому, чтобы обеспечить отсутствие утечек в линиях инертного газа, так как такие течи могут быть непреднамеренным источником скопления влаги.

Где только возможно, следует использовать дуговую сварку вольфрамовым электродом переменного тока в аргоне, поскольку в течение положительных полуциклов этой сварки защитный газ ионизируется и ускоряется в направлении обрабатываемой детали, обеспечивая очищающее действие посредством распыления-травления, благодаря которому удаляется остаточное загрязнение.

Предотвращение дефектов в виде трещин

Трещины обычно появляются, когда сплав затвердевает в рамках широкого температурного диапазона (диапазон затвердевания). Пока стык охлаждается в этом диапазоне, валик металла имеет кашеобразный вид и легко ломается под действием небольших термических напряжений. Этот процесс частично облегчается тем, что сплавы содержат некоторую степень эвтектики, которая продолжает течь при низкотемпературном пределе диапазона затвердевания и имеет тенденцию заполнять трещины. Они затем затвердевают без трещин на протяжении узкого температурного диапазона.

К несчастью, составы сплава, обеспечивающие хорошие структурные свойства, часто также обладают широкими диапазонами затвердевания.

Рис. 13. Зависимость появления трещин алюминия от содержания различных легирующих элементов

Чувствительность трещин сварки при соединении материалов можно значительно уменьшить подбором присадочных сплавов, являющихся менее подверженными растрескиванию (т. е. с более узким диапазоном затвердевания и/или высоким содержанием эвтектики) даже при частичном разбавлении базовым металлическим сплавом. Большинство трещин возникает рядом с центром валика, который охлаждается последним. К счастью, эта зона является наименее разбавленной базовым металлом. На рис. 13 показано воздействие различных составов сплава на чувствительность трещин. Следует отметить, что у сплавов AlMg2Si (серия 6000) сопротивление образованию трещин усиливается за счет увеличения либо содержания Mg, либо Si. Необходимо избегать присадочных материалов, затвердевающих при значительно более высоких температурах, чем базовый металл, поскольку силы температурного расширения будут вызывать растрескивание на расплавленной кромке валика. Рекомендуемые присадочные материалы для различных алюминиевых сплавов приведены в табл. 7. Требуется избегать сочетаний, для которых присадочный материал не указывается.

Ряд других технологий помогает минимизировать трещины. Предпочтение отдается соединениям с угловым швом и соединениям с V-образной канавкой, поскольку они позволяют максимально заполнить соединение присадочным материалом, нечувствительным к трещинам, и минимизировать его разбавление чувствительным к трещинам базовым металлом. Валик сварного шва должен быть немного выпуклым, чтобы облегчать доступ расплавленного металла для заживления возникающих трещин. Если валику дается возможность принять плоское или выпуклое состояние, поверхностное натяжение может помешать потоку. Это может быть осуществлено путем наклона электрода на 10-20° и использования силы дуги для «установки преграды» расплавленному валику. Следует препятствовать образованию кратера при завершении шва при помощи любой из ряда сложившихся технологий. В особо проблематичных швах с той и с другой стороны соединения могут вырезаться канавки (рис. 14). Эти канавки уменьшают растечки тепла от валика и минимизируют тепловое расширение остальной части конструкции. Они также отпускают напряжения, уменьшая жесткость и допуская некоторое механическое отклонение.

Конструкция сварных соединений

Кроме ряда специальных соображений, конструкция сварных соединений алюминиевых деталей в основном такая же, как для коррозионностойкой стали (рис. 14). Простые, квадратные стыковые сварные швы (касающиеся) подходят для толщины листа приблизительно до 6 мм (0,25 дюйма) и являются особенно желательными, потому что они легко зачищаются шабрением. В более толстых стыках должны использоваться V-образные канавки (60-90°) или угловые сварные швы для обеспечения проникновения дуги и минимизации разбавления присадочного металла базовым металлом. Зазор между свариваемыми кромками 3 мм (1/8 дюйма), 1,5-2 мм от дна способствует обеспечению полного проникновения теплоты (провариваемости). Желательно, чтобы обе стороны стыка были обработаны на станке до одной и той же толщины для уравновешенного нагревания, благодаря чему минимизируется напряжение и искажение. Примеры стыков между горловиной с тонким фланцем и толстой стенкой камеры показаны на рис. 15. Прихваточные швы можно сделать после сборки и фиксации стыка. Они являются существенными для предотвращения искажений, которые создаются во время сварки от закрытия зазора в вершине разделки между свариваемыми кромками (когда она используется) до того, как шов будет завершен. Размер прихваточного шва может быть выбран в соответствии с предпочтением оператора, поскольку во время окончательного шва они должны быть полностью переплавлены и включены в шов. Швы могут пересекаться крест- накрест, поскольку это не влияет на металлургическую прочность в алюминии, как это имеет место в других металлах.

Рис. 14. Виды сварных швов

Рис. 15. Рекомендуемая конструкция сварных соединений для алюминиевых фланцев

По ту и другую сторону стыка, где на состояние термообработки оказывается влияние и прочность уменьшается перманентно, имеет место «находящаяся под влиянием теплоты зона» величиной приблизительно 25 мм. Это важно при сварке сильно закаленных фланцев, но может ослабляться путем использования отвода тепла на поверхности фланца (в частности на таком, как сопрягаемый фланец) для поддержания температуры на низком уровне. Если сварочный шов требуется с обеих сторон стыка по структурным соображениям, одна сторона должна свариваться только короткими участками вразброс для того, чтобы предотвратить захват газа, который вызывает фактические течи. После сварки усадка будет приблизительно в два раза больше усадки коррозионностойкой стали (приблизительно 6% ширины шва). Это может вызвать искажение и должно учитываться сваркой элементов в одно целое в симметрическую последовательность и механической обработкой после сварки, если требуются строгие допуски по размерам.

Группа РОСВАКУУМ

Адрес: 107023 Россия, г. Москва, Электрозаводская улица, 21

Диффузионная сварка алюминия

Этот способ сварки может с успехом применяться для соединения деталей из алюминиевых сплавов. Решающую роль для получения качественных соединений при диффузионной сварке играет подготовка поверхности. Очистка от оксидной пленки и активация соединяемых поверхностей могут осуществляться различными способами: чистовым точением, шабрением кромок, обработкой металлическими щетками на воздухе или в вакууме, химической обработкой.

Температура диффузионной сварки деформируемых алюминиевых сплавов после механической зачистки соединяемых поверхностей, как правило, ниже температуры нагрева сплава под закалку. Оптимальный режим сварки следующий: Т = 500 °С; р=10 МПа; t=10 мин; вакуум - 133 * 10 -5 Па. О монолитности соединения, полученного на этом режиме, свидетельствует отсутствие границы раздела между свариваемыми деталями. Сварка на указанном режиме алюминиевых сплавов АМг5 и АМг6 не вызывает, ухудшения механических свойств, так как отсутствует коагуляция интерметаллидов в зоне соединения, что улучшает, механические свойства и повышает пластичность металла.

Известны и другие способы очистки поверхности перед диффузионной сваркой: взаимным скольжением соединяемых поверхностей в вакууме, нагревом деталей в вакууме, обработкой поверхностей тлеющим разрядом при давлении в камере 133 * 10 -2 Па. После такой очистки температура нагрева при сварке не превышает 400° С, а время - 1 мин . Недостаток этих способов заключается в необходимости дополнительной оснастки в вакуумных камерах и усложнении технологического процесса.

Наиболее широко применяемым способом подготовки свариваемых поверхностей алюминия и его сплавов остается их химическое травление. Для предотвращения образования и роста оксидных и адсорбированных пленок на травленой поверхности существует способ ее консервации. Заключается он в том, чтобы не допустить контакта очищенной поверхности с воздухом и сохранить ее свойства вплоть до нагрева деталей в вакууме. Осуществляется это путем использования одного и того же вещества в качестве основы травителя, удаляющего оксидную пленку, жидкости для промывки после травления и защитного покрытия. Для алюминия таким веществом является глицерин. Перед загрузкой деталей в сварочную камеру нет необходимости удалять его с соединяемых поверхностей, так как в процессе нагрева он полностью испаряется. Поверхность сохраняет свои свойства под защитным покрытием в течение 12 ч.

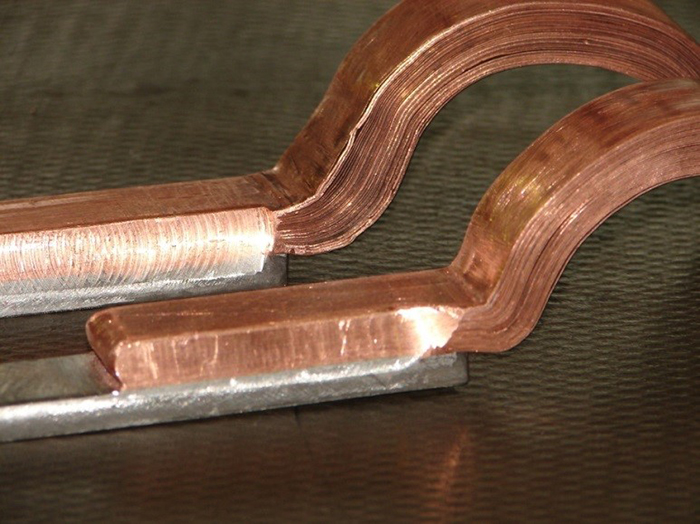

Разрушить оксидную пленку, активизировать процесс диффузионного взаимодействия алюминиевых сплавов и снизить температуру сварки можно, применяя промежуточные прослойки, образующие эвтектики при нагревании с алюминием и другими компонентами сплава. В качестве материала прослоек можно использовать медь, магний, цинк в виде фольги или покрытий. В случае прослоек из цинка температура сварки составляет 480-500° С, магния - 470-490 °С, меди - 400-450° С. Качество соединений в значительной мере зависит от толщины промежуточных прослоек. При толщине более 3 мкм количество эвтектики достаточно велико. За счет деформации эвтектика частично удаляется из зоны соединения. Уменьшение толщины промежуточной прослойки до 1-2 мкм позволяет получить соединения с более высокой прочностью, достигающей 0,85-0,95 прочности свариваемых деформируемых сплавов.

Наибольшую трудность представляет получение сварных соединений алюминиевого сплава Д16, температура под закалку которого мала и составляет 500 °С. В результате нагрева при сварке выше 500° С наблюдается значительная неоднородность состава сплава, изменяется распределение легирующих элементов магния и меди в глубинных и поверхностных слоях металла. В реальных условиях на поверхности контакта деталей магний образует эвтектику с алюминием. Изменение концентрации названных компонентов сплава Д16 наблюдается на расстоянии до 3-3,5 мм от поверхности. Описанные диффузионные процессы делают невозможным получение соединений сплава Д16 при температурах выше 500° С. Соединения сплава Д16 получены через прослойку цинка толщиной 1,5 мкм. Предел прочности их равен 280-300 МПа.

Диффузионной сваркой можно соединять также литейные алюминиевые сплавы АЛ25, АЛ26. Оптимальная температура сварки 500-510 °С. Особое внимание при сварке литейных сплавов нужно уделять абсолютной деформации прилегающих к границе соединения объемов сплава. При значительных деформациях вблизи: границы соединения Наблюдается избыток включений кремния, способных при определенных условиях приводить к возникновению микротрещин в зоне контакта материалов.

Технология диффузионной сварки металлов

Физическое явление диффузии известно из школьной программы. Эффект взаимного молекулярного перемешивания двух сред с образованием единой однородной структуры использовал Казаков при изобретении уникального способа соединения металлов. Диффузионная сварка позволяет сваривать элементы разнородной структуры, например, сплавы с различными физико-химическими свойствами, металлы и неметаллы. Процесс соединения предполагает создание условий, ускоряющих процесс диффузии.

Технология диффузионной сварки

При использовании вакуума металлы и неметаллы размягчаются при температуре ниже точки плавления, понижающий коэффициент – 0,5–0,7. В результате соединения получаются композитные материалы с набором специфических свойств. На основе сочетания вакуумирования и давления была создана уникальная технология сварки методом принудительной диффузии. Термический процесс взаимодействия происходит в разреженной среде (до 10 -5 мм.рт. столба).

Диффузионной сваркой металлов детали соединяют так же, как при других способах сваривания:

- внахлест;

- шовным методом;

- встык.

Соединения получаются ровными, прочными, без грубого шва. Разделения сред не видно. Изотермический процесс протекает в замкнутом пространстве. Параметры создаваемых для диффузии условий зависят от свойств соединяемых материалов, они поддаются корректировке. Сроки сварки зависят от размера деталей, их физических характеристик. Для соединения иногда требуются секунды, в других случаях – часы. Габариты свариваемых деталей ограничены размером вакуумной камеры (сварочной установки).

Основные технологические схемы:

- С постоянным характером прикладывания нагрузки, которая ниже пределов текучести. Процесс диффузии схож с эффектом ползучести. Этот метод получил наибольшее распространение за счет простоты технологии.

- С динамичной нагрузкой, изменяющейся по направлению давления на соединяемые детали. Создается эффект пластической деформации в месте стыка за счет создания напряжения, превышающего предел текучести. Этот метод получил название диффузионной сварки с принудительной деформацией.

Для диффузного скрепления используются дополнительные подслои, они:

- снижают барьерную границу основных слоев, увеличивают объем взаимодиффузии;

- увеличивают прочность соединений;

- снижают остаточные напряжения при структурной деформации соединяемых деталей;

- позволяют снизить температуру в рабочей зоне и давление сжатия.

Обычная величина подслоя – от 2 до 7 микромикрон. Для некоторых соединений применяется фольга:

- медная;

- золотая;

- никелевая;

- серебряная.

Подслой выбирается по параметрам коэффициента диффузии основных деталей. У подслоя они ниже. При соединении металлов и неметаллов металлы предварительно окисляют или сульфидируют для ускорения процесса взаимодиффузии соединяемых элементов. Оксидный или сульфидный слой выполняет функцию подслоя.

Область применения

Метод диффузионной сварки в вакууме применяют для соединения:

- металлических разнородных деталей, например, стального сплава с бронзовым, алюминия и тугоплавкого ванадия;

- композитных соединений с танталом, ниобием, танталом, вольфрамом;

- полимеров, имеющих разные температуры плавления;

- пористых составов со слоистыми, получаются элементы сложной текстуры;

- однородных и многокомпонентных полупроводников;

- силикатов (кварц, стекло) с металлами;

- жестких углеводородов (графит и сапфир) со сплавами;

- стекла с ферритами и металлами;

- графита со сталью.

Метод диффузионной сварки применяется:

- при сваривании деталей, крепеж которых другими стандартными способами исключен, например, тугоплавкие сплавы традиционными методами сваривания соединить невозможно;

- в электронике, где требуются высокоточные соединения (с помощью вакуумных установок создают полупроводниковые элементы с различными пропускными характеристиками, чувствительные датчики);

- для сварки гильз цилиндров двигателей внутреннего сгорания и дизелей;

- при изготовлении металлокерамических деталей, зубных протезов;

- для получения сложных композитных материалов на основе изомеров графита, оксида кремния, сапфиров, элементов повышенной твердости;

- при производстве тормозных дисков и колодок с высокими эксплуатационными характеристиками.

Области применения диффузионной сварки обширны: от тяжелого машиностроения до космонавтики и кибернетики.

Оборудование

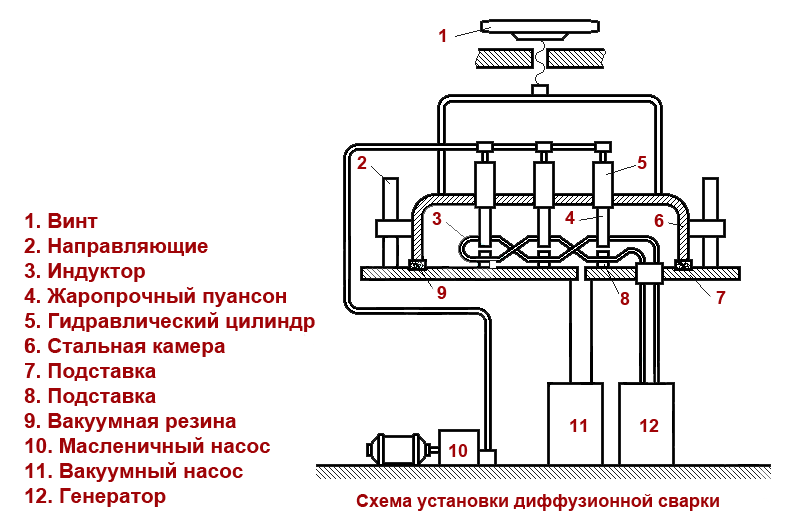

По сути, любая установка – это сварочный стенд с гидравлическим усилителем, расположенный в вакуумной камере. Основные элементы сварочного оборудования (диффузной установки):

- рабочая камера для создания вакуума, она создается из прочных упругих металлов, выдерживающих большое давление;

- вакуумный насос;

- мягкий уплотнитель, упирающийся в подставку, изолирующий разряженное пространство;

- подставки для соединяемых элементов (станины);

- подвижный крепеж камеры, дающий свободу перемещения камеры по поверхности подставки;

- сжимающее устройство, обеспечивающее сжатие соединяемых деталей;

- генератор вкупе с индуктором, создающий необходимый температурный режим в зоне сварки;

- система активного охлаждения для равномерного охлаждения деталей.

Неразъемное сцепление, получаемое в такой установке, отличается долговечностью, прочностью, аккуратностью.

Достоинства

Высокотехнологичный метод соединения разнородных материалов обладает рядом преимуществ перед традиционными видами сварки:

- нет видимого шва, соединение получается однородным, с неразличимо границей разнородных сред;

- высокая точность стыка элементов (до микрон);

- возможность получения разнородных деталей любой геометрии с заданными свойствами;

- соединение элементов, не поддающихся традиционному скреплению;

- низкие энергозатраты;

- простота сварки – не используются припои, флюсы, присадки;

- отсутствие вредных выбросов в атмосферу;

- высокая прочность молекулярного сцепления.

Недостатки

Возможности диффузного метода создания композитных деталей ограничены размерами сварочной установки, вернее, вакуумной камеры. Сложность элементов оборудования, большая масса снижают мобильность установки. Затраты на эксплуатацию, высокая базовая стоимость, расходы на обслуживание установки несопоставимы с накладными расходами традиционной сварки – низкая рентабельность препятствую массовому распространению прогрессивного метода.

Сложное оборудование, исключающее вакуумную камеру, насосы, гидравлический усилитель, многое другое нельзя сделать своими руками. Технические сложности производства установок вкупе с затратами ограничивают область применения метода диффузионной сварки высокотехнологичными отраслями промышленности. Метод диффузной сварки применяется только там, где ему нет аналогичной замены: в робототехнике, приборостроении, где требуются металлокерамические детали, композитные элементы, катодные узлы, сложные полупроводниковые переходы.

Сварка алюминия – полное руководство. Как мне сварить алюминий?

Определения и сущность диффузной сварки описаны в ГОСТ 19521-74.

Диффузионная сварка производится воздействием давления и нагревом свариваемых деталей в защитной среде. Перед сваркой поверхность детали обрабатывают по 6 классу шероховатости и промывают для обезжиривания ацетоном.

Температура нагрева составляет 0,5 – 0,7 от температуры расплавления металла свариваемых деталей. Высокая температура обеспечивает большую скорость диффузии и большую пластичность деформирования металла. При недостаточной диффузии в сварке используют металлические прокладки (фольга из припоя ВПр7 толщиной 0,1 – 0,06 мм.) или порошок (фтористый аммоний), прокладываемые в месте сварки. Перед сваркой фольгу приваривают к поверхности одной из деталей с помощью контактной сварки. В процессе сварки прокладка расплавляется.

Процесс сварки осуществляется с использованием разных источников нагрева. В основном применяют индукционный, радиационный, электронно-лучевой нагрев, нагрев проходящим током, тлеющим разрядом или в расплаве солей

Сварка протекает при давление в камере – 10−2 мм. рт. ст. или в атмосфере инертного газа (иногда водорода). Вакуум или защитная атмосфера предохраняет свариваемые поверхности от загрязнения.

Сварка производится сжатием деталей с давлением 1 – 4 кгс/мм2. Давление, применяемое при способах сварки без расплавления материалов, способствует разрушению и удалению окисных пленок и загрязнений на поверхности металла, сближению свариваемых поверхностей до физического контакта и эффективного атомного взаимодействия, обеспечению активации поверхностей для протекания диффузии и рекристаллизации. Различается сварка с высокоинтенсивным силовым воздействием (свыше 20 МПа) и сварка с низкоинтенсивным силовым воздействием (до 2 МПа).

Диффузионная сварка походит в две стадии:

- сжатие свариваемых поверхностей, при котором все точки соединяемых материалов сближаются на расстоянии межатомных взаимодействий;

- формирование структуры сварного соединения под влиянием процессов релаксации.

ДИФФУЗИОННАЯ СВАРКА

Диффузионная сварка

осуществляется в твердом состоянии металла при повышенных температурах с приложением сдавливающего усилия к месту сварки. Процесс сварки металла в твердом состоянии при повышенных температурах принципиально протекает так же, как и при холодной сварке. В начальной стадии процесса на линии раздела двух деталей создаются условия для образования металлических связей. Из теории образования сварного соединения при холодной сварке известно, что для возникновения на линии раздела металлических связей необходимо обеспечить тесный контакт свариваемых поверхностей и создать условия для удаления поверхностных пленок окислов, жидкостей, газов и различного рода загрязнений [7, с. 46–56].

Использование повышенных температур при диффузионной сварке приводит к уменьшению сопротивления металла пластическим деформациям. Вследствие этого имеющиеся в зоне действительного контакта выступы на металле деформируются при значительно меньших нагрузках, что облегчает сближение атомов металла на всей площади свариваемой поверхности.

Удаление поверхностных пленок и предупреждение возможности образования их в процессе сварки достигается использованием вакуумной защиты и тщательной предварительной зачисткой свариваемых поверхностей.

Таким образом, первая стадия процесса диффузионной сварки, так же как и холодной сварки, основана на образовании металлических связей на свариваемых поверхностях металлов при нагревании их в вакууме с применением сдавливающего усилия. На второй стадии процесса диффузионной сварки происходят процессы взаимной диффузии атомов свариваемых металлов. Эти процессы приводят к образованию промежуточных слоев, увеличивающих прочность сварного соединения. Однако в некоторых случаях образование промежуточных слоев нежелательно.

Схема процесса диффузионной сварки в вакууме представлена на рис. 9.1. В вакуумной охлаждаемой камере 1 размещают свариваемое изделие 2 и нагреватель 3. Для сдавливания деталей в процессе сварки используют механизм сжатия, состоящий из штока 5 и механизма нагружения 6, шток проходит через вакуумное уплотнение или сильфон 4.

Сварка происходит в вакууме 10–3– 10–5 мм рт. ст. (133·10–3 – 10–5 Н/м2).

После откачки из камеры воздуха изделие нагревают обычно т. в. ч. до температуры сварки. Для получения качественного соединения необходимо обеспечить равномерный нагрев свариваемого изделия по всему сечению.

Усилие сжатия прикладывают после выравнивания температуры и поддерживают постоянным в течение всего процесса. Известны также технологические приемы с меняющимся давлением в процессе сварки. Продолжительность выдержки под нагрузкой зависит от свойств свариваемого металла, величины давления и других факторов и может достигать десятков минут.

Давление также зависит от свойств металла, температуры сварки и других факторов и изменяется от 0,3 до 10 кгс/мм2 (2,9–98 МН/м2). Обычно при охлаждении деталей сжимающее усилие снимают при достижении температуры 100–400оС (373–673 К). Преждевременное снятие сжимающего усилия при охлаждении деталей в некоторых случаях приводит к разрушению сварного соединения.

Температура нагрева соединяемых деталей в диапазоне 800–1100°С (1073 – 1373 К) влияет на прочность соединения из стали Ст. 50 при различных давлениях. Так, при продолжительности сварки 5 мин, разрежении 10-3 мм рт. ст. (133·10-3 Н/м2) и увеличении температуры с 800 до 900 °С (с 1073 до 1173 К) прочность соединения увеличивается в 2 раза, а при повышении температуры до 1100 °С (1373 К) – в 3 раза. В несколько меньшей степени температура оказывает влияние при давлении 1 кгс/мм2 (9,8 МН/м2). При давлении 2 и 5 кгс/мм2 (19,6 и 49,0 МН/м2) прочность соединения увеличивается лишь до температуры 1000 оС (1273 К). При температуре 1100 °С (1373 К) наблюдается незначительное уменьшение прочности соединения.

При увеличении давления от 0,5 до 2 кгс/мм2 (от 4,9 до 19,6 МН/м2) прочность соединения значительно растет для 800, 900, 1000, 1100оС (1073, 1173, 1273, 1373 К).

Дальнейшее увеличение давления от 2 до 5 кгс/мм2 (от 19,6 до 49,0 МН/м2) сказывается незначительно на прочности соединения. Изменение прочности соединения при увеличении давления до 2 кгс/мм2 (19,6 МН/м2) и выше можно объяснить главным образом увеличением площади фактического контакта между соединяемыми поверхностями.

Повышение температуры при постоянной продолжительности сварки и прочих равных условиях увеличивает прочность соединения. Продолжительность сварки аналогично влияет на все прочностные характеристики.

С увеличением продолжительности сварки прочность сварного соединения растет, увеличение продолжительности сварки сверх оптимального практически не влияет на прочность сварного соединения. Однако чрезмерное увеличение выдержки приводит даже к снижению прочности сварного соединения. Аналогичным образом влияет продолжительность процесса на пластичность, относительное удлинение и ударную вязкость.

Важное значение для проведения диффузионной сварки имеет степень разрежения в вакуумной камере. При температуре 1000° С (1273 К), р

= 2 кгс/мм2 (19,6 МН/м2),

t =

5 мин прочность соединения значительно возрастает с повышением разрежения до 10-1 мм рт. ст. (133·10-1 Н/м2), при дальнейшем повышении разрежения имеет место лишь незначительное увеличение прочности зоны сварки.

Способы подготовки и обработки поверхностей свариваемых деталей оказывают большое влияние на прочность соединения при диффузионной сварке в вакууме. При черновой обработке давление недостаточно для обеспечения высокой прочности сварного соединения.

Сварочные установки.

Сварочные диффузионные установки имеют следующие основные узлы: сварочную камеру, вакуумную систему, механизм давления, приводимый в действие гидравлическим насосом, пульт управления электрической и вакуумной системами.

Величину давления контролируют манометром. Для уменьшения нагрева стенок сварочной камеры на ней имеется водяная рубашка и охлаждаемый промежуточный шток. В качестве источника нагрева в установках обычно используют генератор т. в. ч.

На рис. 9.2 представлена вакуумная система установки СДВУ-6М, которая состоит из сварочной камеры 1 с вентилем 2 для пуска воздуха. К камере через высоковакуумный затвор 3 присоединен паромасляный насос 4.

Предварительное разрежение в системе создается двумя механическими вакуумными насосами 6, которые могут работать как последовательно, так и параллельно, что обеспечивается переключением вентиля. 9 и других вакуумных вентилей 10.

Механические насосы подключают к вакуумпроводам 8 через сильфонные компенсаторы 7. Разрежение в сварочной камере и в патрубке паромасляного насоса замеряется вакуумметрическими датчиками 5.

Для сварки деталей и узлов электровакуумных приборов используют установку А306-04, позволяющую сваривать в вакууме и контролируемой атмосфере при нагреве деталей с помощью т. в. ч. с одновременным прижатием соприкасающихся поверхностей свариваемых деталей.

Рабочая камера имеет диаметр 350 мм и высоту 440 мм. На установке можно сваривать изделия диаметром до 120 мм, высотой до 180 мм.

Усилие сжатия свариваемых деталей достигает 10 тс (198 кН). Максимальная температура нагрева свариваемых деталей 1300 °С (1573 К). Продолжительность сварки регулируют ступенчато в пределах 22–25 мин. Остаточное давление воздуха в камере 2·10-4 мм рт. ст. (266,6·10-4 Н/м2). Воздух из рабочей камеры откачивается вакуумными насосами ВН-2 и Н5С.

На рис. 9.3 показана двухпозиционная установка А306-06, которая предназначена для диффузионной сварки металлических и металлокерамических узлов электровакуумных приборов в вакууме.

Установка состоит из двух блоков, работающих независимо друг от друга. В каждый блок входит вакуумная камера, система откачки, механизм перемещения дна камеры, гидравлическая система, система охлаждения и электроаппаратура, управляющая работой всех узлов.

Механизм сжатия свариваемых деталей – гидравлический с широким диапазоном изменения силы сжатия. Электрическая схема установки обеспечивает дистанционное управление откачкой вакуумных камер, механизмами перемещения дна камер, системой охлаждения. Система откачки, вакуумных камер снабжения электромагнитными вакуумными кранами. Температура нагрева свариваемых деталей поддерживается электронным терморегулятором. Продолжительность сварки задается электронным реле времени.

В отличие от установки типа А306-04 установка А306-06 имеет две рабочие камеры. Это позволяет повысить коэффициент использования высокочастотного генератора и производительность установки.

Основные технические данные установки типа А306-06 аналогичны данным установки А306-04.

Опыт показывает, что диффузионная сварка в вакууме в ряде случаев имеет определенные преимущества. При сварке этим способом металл не доводится до расплавления, что в некоторых случаях дает возможность получить более прочные соединения. Изделия, выполненные диффузионной сваркой, обладают высокой точностью размеров.

Преимущества этого способа состоят также и в том, что он позволяет сваривать разнообразные материалы: например сталь с алюминием, вольфрамом, титаном, металлокерамикой, молибденом; медь с алюминием и титаном; титан с платиной и т. п. Этот способ нашел применение на ряде промышленных предприятий радиоэлектротехники, электронной техники, приборостроения.

Детали и узлы вакуумных приборов сваривают в специальных многопозиционных приспособлениях или оправках из стали 12Х18Н9Т. Приспособления и оправки после их изготовления отжигают во влажном водороде при температуре 900–1000 °С (1173–1273 К), чтобы получить на поверхности термостойкие пленки окиси хрома. Такая пленка исключает возможность сварки детали с приспособлением или оправкой. С этой же целью в некоторых случаях в качестве прокладки между оправкой и деталью используют обезвоженную слюду и керамику.

На рис. 9.4 показаны катод и его детали. Диффузионной сваркой соединены основания катода 1 с рубашкой 3 и диском 4. За один цикл сваривали восемь катодов.

Диффузионная сварка позволяет сваривать заготовки для получения биметаллических листов, состоящих из двух медных дисков, между которыми расположен диск из константана. На установке за одну загрузку сваривают 10 – 15 дисков.

Чтобы избежать приварки биметаллических дисков к прижимным оправкам и между собой, их разделяли прокладками из обезвоженной слюды. После диффузионной сварки из дисков прокаткой изготовляли фольгу, из которой штамповали мембраны для механизмов настройки приборов.

Диффузионная сварка может быть использована для соединения неметаллических материалов. Изготовлены сварные высокотемпературные нагреватели из дисилицид-молибдена для электропечей сопротивления, работающих в окислительной атмосфере при температуре до 1650 °С (1923 К).

Диффузионная сварка в вакууме найдет применение в первую очередь для деталей относительно небольших размеров, предназначенных для работы в сложных условиях, при необходимости получения высокоточных размеров деталей, для изделий из материалов, трудно соединяемых методами сварки плавлением.

Для проведения диффузионной сварки выпускается оборудование, различаемое по степени вакуумирования: с низким вакуумом (до 10-2 мм рт. ст.), со средним вакуумом (10-3…10-5 мм рт. ст.), с высоким вакуумом (свыше 10-5 мм рт. ст.), с защитным газом разной степени давления.

Для нагрева деталей применяют индукционный нагрев токами высокой частоты, электроконтактный нагрев током, радиационный нагрев электронагревателем.

В установках используют гидравлические или механические системы давления. Установки бывают с ручным управлением, полуавтоматические и автоматические с программным управлением. Автоматы применяются в крупносерийном или массовом производстве.

Как устроена диффузионная установка

Комплекс для сварки диффузионным методом включает следующие основные элементы:

- Рабочую камеру. Она изготовлена из металла и предназначена для ограничения рабочей среды, в которой создается вакуум.

- Станину – шлифованную подставку. На нее опирается рабочая камера, вдоль которой она может перемещаться.

- Вакуумный уплотнитель. Является прокладкой между камерой и подставкой.

- Роликовый механизм и прижимной винт. С их помощью осуществляется перемещение камеры вдоль направляющих и фиксация ее на подставке.

- Насос вакуумный. Создает безвоздушное пространство в рабочей зоне.

- Генератор с индуктором. Выступают системой нагрева свариваемых деталей.

- Пуансоны жаропрочные, цилиндры гидравлические и насос масляный представляют механизм сжатия деталей под заданным давлением.

В зависимости от модификации установки диффузионной сварки могут отличаться формой камер и способом их герметизации. Также разными бывают методы разогрева деталей. Могут использоваться радиационные нагреватели, генераторы высоких токов, установки тлеющего разряда, электронно-лучевые нагреватели.

Какой метод лучше всего использовать для сварки алюминия?

Лучший метод для сварки алюминия и его сплавов зависит от области применения соединения. Следующие пункты должны быть включены для рассмотрения, прежде чем принимать решение о сварочном процессе:

- Стоимость (сварочное оборудование, расходные материалы, утилизация отходов, расходы оператора и т. д.)

- Желаемая производительность сварки

- Геометрические ограничения

- Наличие поставщика

- стабильность

- Допуск искажения

- Скорость производства

Преимущества метода

При диффузионной сварке возможно:

- соединять однородные и неоднородные твердые вещества;

- избегать деформации деталей;

- не использовать расходники в виде припоев и флюсов;

- получать безотходное производство;

- не применять сложные системы приточно-вытяжной вентиляции, так как в процессе не образуется вредных паров;

- получать любую площадь зоны контактного соединения, ограниченную только возможностью оборудования;

- обеспечить надежный электрический контакт.

К этому следует добавить отличный эстетический вид готовой детали, которая не требует применения дополнительных операций обработки, таких как удаление сварной окалины, например.

Диффузионная сварка: что невозможно в обычных условиях, достигается в вакуумном пространстве

Диффузия — процесс взаимного проникновения двух разных веществ при их соприкосновении. Процесс диффузии одинаков при взаимодействии любых веществ: будь то газо-, жидко- или твердообразных. Но диффузия в своем привычном виде практически неприменима, поскольку это долгий и малоэффективный процесс. Так каким же образом диффузия получила свое применение в сварке?

Все просто. В середине 20-го века советский ученый Н.Ф. Казаков воспользовался диффузией при сварке металлов, добавив при этом давление, нагрев и вакуум. Так появилась диффузионная сварка металлов. Ниже схема диффузионной сварки с кратким описанием.

ГОСТ, определяющий техпроцесс и требования к нему

Технологию и процессы регламентирует разработанный в 1975 году ГОСТ 20549-75. Полное название: «Диффузионная сварка рабочих элементов разделительных и формообразующих штампов. Типовой технологический процесс». Позже срок действия ГОСТ продлевали в 1980, 1990 годах, действителен и сегодня. Там описаны:

Области применения

Этот вид сварки применяется там, где другие неэффективны, дороги и нет нужного качества соединения:

- Приборостроительная и электронная промышленность. В высокоточном оборудовании и приборах необходимы сочетания разнородных материалов, в том числе неметаллических – стекла, керамики, графита с металлами и сплавами.

- Крупногабаритные заготовки. Этим методом соединяют крупногабаритные заготовки сложной конфигурации, которые невозможно получить литьём или штамповкой, таких, например, как трубы. В самолётостроении применяют при изготовлении малоразмерных роторов турбоагрегатов, рабочих лопаток газотурбинных двигателей.

Преимущества и недостатки технологии

К преимуществам рассматриваемого метода относят:

- качественное соединение разнородных материалов;

- минимальная деформация свариваемых плоскостей, что освобождает от необходимости механической обработки шва;

- многослойная сварка и автоматизация работ при организации крупносерийного производства;

- возможность совмещения диффузионной сварки и формообразования при изготовлении многослойных тонкостенных конструкций сложной формы;

- при соединении однородных материалов атомная структура шва идентична структуре детали;

- отсутствие вредных паров, что исключает потребность в сложной системе вентиляции;

- минимум вредных для человека выделений и излучений.

К недостаткам относят:

- сложность оборудования и особенные требования к технологическому уровню производства;

- высокая себестоимость работ;

- невозможность применения для проверки качества шва методов неразрушающего контроля.

Метод диффузионной сварки

Сваривание происходит за счёт пластической деформации кромок ниже температуры плавления, в твёрдом состоянии. Способы нагрева:

Процесс идёт в вакууме, нейтральных и восстановительных газах, жидких средах. Чистота и качество шва зависит от того, насколько хорошо очищены места соединения. Очищают растворителями или путём нагрева и выдержки в вакуумной камере.

Устройство диффузионной установки

Сам комплекс агрегатов, позволяющий выполнить весь процесс по соединению материалов, состоит из следующих узлов:

- Камера.

- Станина.

- Вакуумный уплотнитель.

- Насос.

- Генератор и индуктор.

- Механизм сжатия.

Камера служит местом, где непосредственно размещаются детали и создается вакуумная среда.

Станина, как и в любом другом станке, служит подставкой для размещения на ней узлов установки. В данном случае на ней монтируется камера. Она, в свою очередь, с помощью роликового механизма может перемещаться по станине.

Уплотнитель — это прокладка между камерой установки и подставкой.

Насос работает на откачку воздуха и устройства вакуума.

Генератор и индуктор обеспечивают нужный нагрев стыков соединяемых деталей.

Сжатие обеспечивается механизмом, состоящим из масляного насоса и гидравлических цилиндров. За счет них достигается нужное давление.

Конечно, это один из видов установки. Но, невзирая на различные типы нагревателей (электронно-лучевые, радиационные, установка тлеющего заряда, генератор высоких токов), сохраняется главный принцип — нагрев и сжатие.

Технология, время выдержки и температуры разгерметизации

Детали с механически обработанными и обезжиренными свариваемыми поверхностями устанавливают в центрирующем приспособлении вакуумной камеры. Откачивают воздух. Когда достигается вакуум, включают высокочастотный генератор. Детали в зоне сварки нагреваются с помощью индуктора. За время нагрева поверхности заготовок очищаются от окисных плёнок. При достижении температуры на изделия давит поршень гидросистемы. Нагрузку подают до конца процесса. После этого узел сварки постепенно, с заданной скоростью охлаждается до определённой температуры.

Герметизацию камеры прекращают, сваривая:

- чёрные металлы – при 60 ̊C.

- цветные металлы и сплавы – при 120 ̊C.

Время выдержки зависит от силы нагрева и давления, использованных в ходе работ.

Плюсы и минусы

Ей присущи как позитивные преимущества, так и недостатки. Начнем с плюсов:

- точность обработки;

- прочность соединения;

- отсутствие грубых швов;

- высокая функциональность;

- работа со сложными конструкциями;

- экономия энергии;

- экологическая безопасность;

- возможность работать с пустотелыми конструкциями;

- экономичность.

Данные возможности позволяют использовать диффузионный способ соединения в различных сферах. Процесс представляет собой высокотехнологический метод обработки. Он незаменим в тех случаях, когда любые другие виды соединения не могут быть использованы.

Но данному технологическому процессу присущи и серьезные недостатки. К ним можно отнести, в первую очередь, само инженерное оборудование. Аппарат для сварки методом диффузии — сложная конструкция, которая требует наличия специальных условий. Необходимо наличие определенного уровня давления, температуры и разреженной среды.

Агрегат представляет собой вакуумную камеру с вакуумным насосом. Так как сварка происходит при высокой температуре, некоторые элементы аппарата выполнены из жаропрочных сплавов. Прессы и механизмы, охладители и нагреватели сварочного аппарата будут сложными и дорогостоящими. Сама машина для диффузионной сварки имеет значительные габариты и массу. Она является сложной конструкцией. Соответственно, цена ее высока.

Говорить о рентабельности методики можно только с позиции ее необходимости. Если нет иных способов произвести соединение частей и механизмов, то метод невероятно актуален. С другой стороны, установка его оптимальна на крупных предприятиях для операций, требующих высокой точности и исключительного качества.

Вторым негативным фактором метода считается сама вакуумная камера. Ее пространство определяет возможные параметры свариваемых элементов.

Третьим недостатком диффузионного метода является необходимость идеальной очистки свариваемых поверхностей. Иначе, соединять придется не необходимые материалы, а пленки загрязнения.

Таким образом, для эффективного использования метода диффузии, необходимо учесть все плюсы и минусы сварочного аппарата такой модели.

Способы

Диффузионная сварка с применением промежуточных слоёв делается:

- для большей прочности сцепления;

- для предотвращения появления барьерных подслоев при соединении разнородных материалов;

- для уменьшения остаточных деформаций, благодаря снижению температуры и давления.

Промежуточные подкладки подразделяются на плавящиеся и неплавящиеся. Коэффициент диффузии атомов барьерной подкладки в основной металл должен быть выше, чем для элементов металла в прокладку. Её материал выбирают исходя из поставленной задачи. Чаще это никель, медь, серебро, золото.

Расплавляющимися промежуточными слоями часто выступают высокотемпературные припои. Это уменьшает пластическую деформацию и повышает качество шва.

Вакуумная сварка

В процессе сварки в итоге получаются прочные неразъемные соединения, установленные межатомными связями свариваемых металлов. Большое значение придается разным прогрессивным видам сварки. Одной разновидностью такой сварки является вакуумная сварка, обеспечивающая нагрев детали. Это позволяет применять ее для соединения ответственных деталей приборов, измерительных инструментов.

Имеются два вида сварки — это сварка плавлением и давлением. Для этого сварочную камеру освобождают от атмосферы и наполняют необходимым газом, для создания своей атмосферы, в основном это аргон, но еще берут гелий, азот их смеси. Аргон закачивают под высоким давлением 1атм.

Сварка ведется в вакууме высокого давления 10-3-10-4Па. Но, азот не применяется для сваривания стали, так как нитриды железа и хрома, образующиеся при высокой температуре, делают сварной шов пористым и неравномерным. Выбранные специальные электроды должны обеспечить качество шва, который должен быть пластичным, не склонный к образованию трещин, плотный, шлак легко отделяется от шва.

Вакуумная сварка плавлением осуществляется электронно-лучевым методом, с помощью специальной установки вакуумной рабочей камеры, различные приспособления для перемещения деталей, электронно-оптическая система и откачная. Такая установка выполняет круговую аксиальную сварку и линейную при давлении 5*10-1-5*10-3Па. Вакуумная сварка таким способом широко применяется в производстве ракетно-космических комплексов, двигательных установок, микроэлектронике.

Также очень эффективно сваривать тугоплавкие сплавы, химически активные металлы, изделия из стали.

Вакуумная сварка давлением — это термодиффузионная сварка, выполняемая при разрежении вакуума 10-310-2Па. Когда свариваются разнородные металлы, температура нагрева определяется по тугоплавкому металлу или сплаву. Когда соединяются трудно свариваемые материалы, то используется промежуточная прокладка. Такая установка состоит из системы получения вакуума, система, создающая необходимое давление для работы, автоматики и электропривода. Преимущество такой сварки:

- нет необходимости применять припои, флюсы, электроды, защитную среду;

- деталь не коробится;

- в зоне соединения свойства металла не изменяются;

- получение конструкций разнообразной формы;

- сохранение точности формы изделия;

- широкий диапазон толщины деталей, которые нужно сваривать.

Не так давно институтом МВТУ — МЭИ был разработан метод вакуумной сварки плавящимся электродом, интересный тем, что горение дуги происходит в парах металла. Такой способ очень практичный для соединения толстостенных изделий цветных сплавов. Это достаточно производительный метод, качество такого соединения очень высокое, так как разогрев очень концентрированный. Таким образом, благодаря высокой технологии, вакуумная сварка позволяет достигать хороших результатов в прочном и надежном соединении материалов.

Установка и оборудование

Сварочная диффузионная установка состоит:

- из вакуумной камеры;

- из механизма нагнетания рабочего давления;

- из источника нагрева;

- из аппаратуры управления и контроля.

В вакуумной камере прямоугольной или цилиндрической формы размещён механизм давления, нагревательные элементы и приспособление для крепления свариваемых деталей. В стенках – система водяного охлаждения.

Сварочная диффузионная установка

Обычно установка содержит одну камеру, но для повышения производительности выпускают и с несколькими для непрерывной загрузки и выгрузки изделий.

Главный из недостатков — сам аппарат для диффузионной сварки. Он представляет собой сложную установку, основные элементы которого — вакуумная камера с вакуумным насосом.

В конструкции сварочного аппарата для диффузионной сварки также присутствуют прессы, система охлаждения, нагревательные элементы и ряд вспомогательных механизмов, изготовленных из жаропрочных сплавов, так как сварка производится при высокой температуре.

Техническая сложность сварочной установки, ее большая масса и общая громоздкость подразумевают ее высокую базовую стоимость.

Это препятствует повсеместному распространению диффузионной сварки, делая ее рентабельной (в силу необходимости) в основном для сложных производств, таких, как изготовление полупроводников в электронике, а также некоторых принципиально важных деталей в авиационном и космическом машиностроении (и в некоторых других областях, где требуется аналогичное качество).

Наличие камеры налагает ограничения на размеры свариваемых деталей — это второй существенный недостаток.

Третьим минусом является необходимость очень тщательной очистки и полировки поверхностей перед диффузионным контактом, поскольку любая пленка загрязнения становится непреодолимым препятствием для диффузии.

Обратите внимание, что в некоторых особых случаях соединяемые поверхности, наоборот, целенаправленно окисляются. Слой окислов может способствовать более быстрому взаимопроникновению атомов. Такая технология используется при соединении стекла и керамики с применением металлического подслоя.

В России на разных производствах применяют различные по габаритам, мощностям и предназначению установки диффузионной сварки, такие, как П-114, П-115, УСДВ-630, ДСВ-901, МДВС-302 и другие.

Читайте также: