Сущность сварки аргонодуговой сварки

Аргоновая сварка — это разновидность дуговой сварки, но с использованием инертного газа — аргона, подаваемого в место горения электрической дуги. Технология аргонодуговой сварки позволяет сваривать разные металлы и сплавы, которые не подаются сварке традиционными методами. Аргонодуговая сварка стали дает возможность получить прочное сварное соединение с красивым и ровным швом. Но технологический процесс аргонодуговой сварки довольно трудоёмкий и имеет свои специфические особенности. Познакомимся поближе с этими особенностями.

Процесс аргонодуговой сварки

Суть аргонодуговой сварки — это симбиоз газовой и электродуговой сварки. Плавление свариваемых деталей и присадочного материала происходит за счет высокой температуры, создаваемой электрической дуги. Сущность процесса аргонодуговой сварки состоит из защиты свариваемой кромки металла от окислительных процессов. Аргон подается в зону сварки через сопло горелки. Он выдувает своим давлением воздух вокруг электрода, таким образом защищая (изолируя) оплавляемый металл свариваемых изделий. Если в зону сварки не подавать инертные газы, то при выделении углерода сварочный шов становится пористым (с воздушными пузырьками) и прерывистым. Аргон сам по себе нейтрален и не вступает в химические реакции даже при высоких температурах плавления металла. Поскольку этот газ тяжелее воздуха, то он выдавливает его из сварочной ванны.

Сам процесс аргоновой сварки производится плавящемся или неплавящимся электродом. Для заполнения зазоров и получения высокого и прочного шва используется присадочная проволока, такого же материала, что и привариваемый металл.

Порядок выполнения работ при сварке

В первую очередь необходимо подготовить заготовки — зачистить поверхности, при необходимости обработать кромку (при большой толщине металла, нужно образовать фаски). Перед сваркой все заготовки должны быть обезжирены.

Технология аргоновой сварки различных металлов — это правильно подобранные режимы, включая силу тока. А напряжение желательно ставить не выше 14 В. Скоростной режим и расход газа подбираются в зависимости от толщины и вида материалов и конечно же от опыта самого сварщика.

Оборудование для сварки

Чтобы получить хороший качественный шов, необходимо правильно подобрать оборудование. Устройство аргонодуговой сварки можно условно разделить на три типа:

- Специализированное. Используется для сварки заготовок только одного вида.

- Специальное оборудование. Применяется на промышленных предприятиях, для сварки изделий одного типоразмера.

- Универсальное. Это оборудование используется для сварки всех видов в среде аргона и является наиболее часто используемым.

Сварочный аппарат для аргоновой сварки — это инвертор, с питанием от сети на 220 или 380 V. Инвертор преобразует переменный ток в постоянный, увеличивая при этом частоту.

Кроме самого сварочного аппарата, для процесса сварки еще требуется дополнительное оборудование и расходные материалы. Это должны быть:

- специальные горелки с кабелем;

- вольфрамовые электроды;

- осцилляторы;

- контактор и реле;

- баллон с аргоном и редуктор с манометрами;

- шланги высокого давления;

- сварочный шлем, или очки и маска.

Сферы применения аргоновой сварки

Благодаря постоянному току, выдаваемому инвертором, можно сваривать не только черный металл и легированные стали, но и чугун, нержавейку, медь, алюминий и даже титановые сплавы. Область применение аргонодуговой сварки нашли в автомобилестроении, в авиационной промышленности и ракетостроении.

Аргонодуговая сварка создает прочное и надежное соединение с аккуратным и красивым швом. Проведение сварочных работ должно быть в правильных условиях, чтобы в результате была качественная и крепкая сцепка в месте сварочного шва.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Для чего используют аргонную сварку и когда она незаменима

Для чего используют аргонную сварку? Почему в определенных ситуациях она просто незаменима? Ответы на эти вопросы дать не так уж и сложно. Дело в том, что некоторые металлы, вроде алюминия, меди или титана, соединить идеальным швом с помощью стандартных методов просто не получится. И тут на помощь приходит сварка в среде аргона.

Данная технология не является чем-то сверхсложным, однако имеет свои особенности. Качество работы во многом зависит от имеющегося оборудования, способа сварки и т. п. Только при соблюдении конкретных условий можно получить надежный и практически незаметный шов – для любого производства это является первоочередной задачей.

Технология аргонодуговой сварки

Аргонная сварка объединяет в себе признаки газовой и электродуговой. От газовой в технологический процесс взят ряд приемов создания неразъемного соединения и использование газа, а от электродуговой – применение электрической дуги.

Электрическая дуга в процессе горения создает высокую температуру, благодаря чему края деталей плавятся вместе с присадками, в результате образуется шов. Аргон, а именно этот газ используется в данном случае, защищает расплав от воздействия кислорода. Но об этом позднее.

Существует ряд особенностей, присущих сварке большей части цветных металлов, а также их сплавов и легированных сталей. Они заключаются во взаимодействии расплавленных металлов с окружающим их воздухом: кислородом и его примесями. Находясь в расплавленном состоянии, металлы начинают активно окисляться.

Такое взаимодействие плохо влияет на свойства сварного соединения. В результате появления пузырьков воздуха в расплавленном металле внутри шва образуются поры. Это приводит к снижению прочности соединения. Алюминий же в процессе расплавки, при непосредственном влиянии кислорода, начинает гореть.

Поэтому необходимо защищать сварной шов от влияния воздушной среды на соединяемые легированные стали и цветные металлы. Использование аргона в качестве защитного газа при этом считается оптимальным, так как он эффективно защищает металлы при сварке.

Благодаря тому, что аргон на 38 % тяжелее воздуха, он легко вытесняет его из сварочной ванны, защищая шов. Он не вступает в реакцию с металлами, находящимися в расплавленном состоянии, и другими газами в зоне расплава. В случае сварки на обратной полярности с защитой аргоном нельзя забывать о том, что газовая среда легко превращается в плазму, проводящую ток. Это происходит из-за потока электронов, которые отделяются от атомов аргона.

Работа в аргонной среде может происходить с помощью двух типов электродов: плавящихся и неплавящихся. Последние представляют собой вольфрамовые стержни, которые, как известно, достаточно тугоплавкие. Для того чтобы подобрать подходящий диаметр таких электродов, надо заглянуть в специальный справочник. Чаще всего выбор зависит от материала заготовок.

2 основных способа аргонной сварки

Вид сварки выбирается в зависимости от материала, с которым предстоит работать. Качественный результат можно получить только при выборе оптимального способа сварки в каждом конкретном случае.

Наиболее популярна сварка аргоном. Выполняется она вручную с использованием штучных электродов.

Основные особенности аргонной сварки:

- Высокая скорость выполнения работы.

- Сравнительно небольшая температура сварки.

- Отсутствие присадочного материала.

- Аккуратный и достаточно тонкий шов.

Второй по распространенности является аргонодуговая сварка. Она широко применяется в промышленности. Выполняется как ручным, так и автоматическим методами с использованием вольфрамовых штучных электродов и присадочной проволоки. Специалисты считают данную сварку более сложной и трудоемкой, чем аргонная.

Впрочем, у этого способа также есть свои преимущества:

- Достаточно высокая производительность труда, которой сложно добиться при ручной сварке.

- Возможность сваривания таких материалов, как углеродистая и легированная сталь.

- Высокое качество шва.

Однако выбор способа соединения зависит не только от оборудования, но и от сварочного материала. В большинстве случаев данные методы взаимозаменяемы. Чаще все же отдают предпочтение аргонодуговой сварке. При выборе аппаратуры для проведения сварочных работ стоит остановиться на агрегатах с переменным и постоянным током, несмотря на их высокую стоимость, зато применять их можно при работе практически с любым металлом.

Аргонодуговая сварка дает качественный результат, но в этом случае для работы требуется хорошее оборудование, качественные расходные материалы и высококвалифицированный персонал.

Типы оборудования для аргонодуговой сварки

Существует несколько видов аргонной сварки, которые зависят от уровня механизации процесса:

- ручная;

- механизированная;

- автоматизированная;

- роботизированная.

Для каждого способы сварки необходимо определенное оборудование, соответственно, и стоимость работ различается.

При ручном способе сварки применяют неплавящиеся вольфрамовые электроды, подача проволоки осуществляется самим мастером, горелка для аргонодуговой сварки перемещается.

Механизированный способ характеризуется подачей присадочных прутков в автоматическом режиме, при этом мастер сам держит горелку.

Автоматизированная сварка полностью под контролем оператора – подача проволоки и перемещение горелки происходят автоматически.

Роботизированный процесс исключает и присутствие оператора.

8 правил аргонодуговой сварки

Для проведения аргонной сварки необходимо приобрести следующее оборудование: инвертор либо сварочный трансформатор, емкость с аргоном, горелку, присадочную проволоку или прутки.

Существует ряд правил, необходимых для выполнения данного вида сварки:

- Заготовки (или непосредственно зона сварки) должны быть очищены от любого вида загрязнений, а затем обезжирены.

- Подача газа начинается за 20 секунд до работы и прекращается через 10 секунд после ее окончания.

- Дугу следует делать минимально возможной, поскольку при увеличении расстояния горелки от поверхности заготовки, зона нагрева расширяется, углубляется проплав изделия.

- Ровный и красивый шов можно получить, выполняя движения горелкой вдоль оси соединения, не отступая от нее.

- Присадка (проволока или пруток) подается строго перед горелкой без любых движений поперек. Таким образом шов получается узким.

- Присадка и электрод должны постоянно быть в защитной газовой среде.

- Движения следует выполнять плавно, чтобы избежать разбрызгивания металла и искр.

- Шов заканчивается кратером, который заливается при использовании пониженного тока. Нельзя резко отводить горелку и обрывать дугу, это негативно сказывается на защите соединения.

Процесс обучения аргонной сварке несложный. Но для выполнения ровных качественных швов требуется терпение и практика.

Преимущества и недостатки сварки в среде аргона

У аргонной сварки есть как плюсы, так и минусы, которые надо учитывать при выборе данного способа.

Ее преимуществами являются:

- Отсутствие деформации заготовок из-за высокой температуры, поскольку не требуется значительно разогревать края деталей.

- Аргон – инертный газ, следовательно, он тяжелее воздуха. Значит, кислород не сможет проникнуть в сварочную ванну.

- Дуга имеет большую тепловую мощность, сварка происходит с высокой скоростью и хорошим качеством, если мастер имеет достаточную квалификацию.

- Несмотря на некоторые особенности аргонной сварки, процесс этот несложный, ему легко обучиться.

- Аргонной сваркой можно соединять металлы, которые невозможно соединить иным способом.

Недостаток аргонной сварки – невозможность ее проведения на открытом воздухе при наличии сильного ветра. Аргон разносится ветром, следовательно, плохо защищает шов, поэтому последний может быть некачественным.

В закрытых помещениях сварку необходимо проводить только с использованием принудительной вентиляции. Кроме того, если необходимо применить высокоамперную сварочную дугу, то следует заранее решить, каким образом будет происходить охлаждение шва при проведении работ.

Сферы применения аргонной сварки

Для чего используют аргонную сварку? Она необходима в случаях, когда сварочные швы должны быть выполнены безукоризненно. Особенно часто с ее помощью соединяют трудно свариваемые материалы и заготовки с тонкими стенками. Данный вид сварки востребован в авиа- и ракетостроении, автомобильной промышленности. Посредством такого соединения изготавливают важные узлы из алюминия и его сплавов.

Чаще всего аргонодуговую сварку применяют при работе с алюминием, который является трудно свариваемым, часто трескается, дает сильную усадку. Кроме того, в расплавленном состоянии этот металл легко окисляется, покрываясь тугоплавкой пленкой, которая препятствует образованию шва. И только сварка в среде аргона поможет получить швы высокого качества.

Особенно востребована такая сварка на автомобильных СТО, где с помощью такого способа соединения период эксплуатации деталей значительно продлевается.

Для чего используют аргонную сварку на станциях техобслуживания автомашин? Она может применяться при ремонте радиаторов, разных частей коробок переключения передач, трубок от кондиционеров и прочих элементов, сделанных из алюминия и его сплавов. Пайку и плазменное напыление, как и иные способы сварки, невозможно было бы использовать для таких работ, поскольку детали имеют технические особенности.

Аргонную сварку можно использовать и при работе с иными материалами, такими как титан, медь, дюралюминий, силумин, чугун и прочие черные и цветные металлы.

Каждый из материалов имеет химические особенности и нюансы «поведения» во время нагрева, и мастер должен их знать, чтобы не допустить ошибки

При создании кованых изделий, к примеру, ворот, оград, люстр, перил, мебели, также применяют аргонную сварку. Сложные соединения подобных изделий достаточно тяжело обрабатывать, а такой способ сварки упрощает рабочий процесс, придавая изделиям прекрасный внешний вид без финишной обработки.

Швы, полученные посредством аргонодуговой сварки, практически незаметны. Это важно не только для получения эстетически привлекательного внешнего вида, но и для прочности всей конструкции.

Экономия – еще одна причина применения аргонной сварки. Причем сэкономить можно не только средства, но и усилия, и нервы.

Качественный результат работы достигается использованием аргона с разными присадками. Оптимальный состав расходников хорошо известен профессиональным сварщикам, поэтому свою работу они выполняют наиболее эффективно и с высоким качеством.

Техника безопасности при дуговой сварке в аргоне

Применяя в работе сжиженные газы, необходимо строго соблюдать правила техники безопасности.

Назовем основные ее требования при использовании аргона:

- не положено проводить сварку вблизи легковоспламеняющихся веществ;

- необходимо удалить все посторонние предметы;

- следует использовать только сертифицированные материалы и исправное оборудование;

- перед началом работ надо пройти предварительный инструктаж, получить базовые теоретические знания;

- в ходе работы обязательно использовать маску либо защитные очки, желательно «хамелеоны».

Несмотря на то, что аргон достаточно безвреден для человеческого организма, его лучше не вдыхать, так как он более легкий, чем кислород, а потому просто выталкивает его. После попадания аргона в легкие человек начнет задыхаться. Осуществлять сварку следует в помещении, имеющем хорошую естественную вентиляцию, в противном случае для моментального удаления продуктов сгорания надо позаботиться о качественной постоянной вентиляции.

Сварка аргоном

Существует довольно обширный перечень металлов, для которых сварка в обычной атмосфере неприменима. Ввиду высокой химической активности этих металлов и сплавов в нагретом и жидком состоянии, они взаимодействуют с кислородом воздуха и окисляются, теряя свои физические свойства.

Алюминиевые сплавы Нержавеющие стали Высоколегированная сталь Ферротитан Красная медь листовая

К таким веществам относятся нержавеющая и высоколегированная сталь, цветные и редкие металлы, такие, как титан, медь, алюминий. Для их качественной сварки была разработана технология сварки в защитной атмосфере инертного газа, препятствующего контакту сварочной ванны с кислородом воздуха. Чаще всего в качестве такого газа применяется аргон.

Ручная дуговая сварка в среде аргона

Технология сварки в среде аргона сложна по сравнению с обычной сваркой, но дает возможность сваривать металлы, соединить которые другим методом практически невозможно.

Технология сварки аргоном

Основной принцип работы — сварка выполняется электродуговым способом в атмосфере защитного газ.

Большая часть цветных металлов, нержавейка и высоколегированная сталь отличаются от черных металлов тем, что в нагретом состоянии проявляют высокую химическую активность и взаимодействуют с кислородом воздуха, образуя окислы и теряя полезные присадки.

Это существенно ухудшает как свойства самого шва, так и металла в околошовной области. Шов получается непрочным, а сплавы теряют свои свойства, обусловленные легирующими добавками. Еще хуже дело обстоит с алюминием и некоторыми другими легкими металлами — они возгораются.

Чтобы избежать этих неприятных последствий, сварку проводят в атмосфере инертного газа — аргона, препятствующего взаимодействию и разогретого металла с кислородом воздуха. Плотность аргона почти в полтора раза больше, чем плотность воздуха, поэтому инертный газ замещает воздух в рабочей области и защищает ее.

Сварка аргоном может выполняться как плавкими, так и неплавкими электродами, обычно вольфрамовыми.

Технология аргонодуговой сварки предусматривает три основных метода:

- MMA (РАД) ручную, вольфрамовым электродом

- MIG/MAG (ААД) автоматическую, неплавким электродом

- TIG (ААДП) –также автоматическую, плавким электродом

Особенности аргонной сварки

Аргоновая сварка отличается от обычной несколькими особенностями. Основным рабочим инструментом в составе аппаратного комплекса служит горелка. В ней по центру закрепляется вольфрамовый электрод, газ поступает через форсунку.

Электродуга нагревает и расплавляет металл в рабочей области, присадочная проволока, плавясь, дает материал для шва. Состав этой проволоки надо подбирать так, чтобы он был как можно ближе к составу свариваемых металлов.

Технологический процесс состоит из следующих этапов:

- Механическая либо химическая (а в случае сильных загрязнений — и обе) очистка свариваемых поверхностей и околошовной зоны. Необходимо очистить поверхности лот механических загрязнений, масляных пятен и пленки окислов.

- Массовый провод от аппарата присоединяется к свариваемым заготовкам. Следует отметить, что присадочная проволока не входит в состав электроцепи.

- В зависимости от толщины свариваемых деталей выбирается рабочий ток и выставляется на источнике тока.

- За 10-25 сек до розжига дуги подают в рабочую зону газ, открыв вентиль на баллоне. Важно помнить, что отключать подачу газа можно только через 5-15 сек после окончания очередного шва.

Процесс аргоновой сварки

- Горелку с электродом, выступающим на 2-5 мм, следует поднести к месту начала шва по возможности близко к деталям, но не касаясь их. Наилучший зазор, при котором получается аккуратный и надежный шов — примерно два миллиметра.

- Присадочную проволоку следует удерживать перед горелкой, и вместе плавно вести их по линии шва. Очень важно вводить проволоку в рабочую область осторожно и плавно, во избежание образования брызг металла.

- Розжиг дуги выполняется без соприкосновения электрода и заготовок. Для этого в схему добавляют осциллятор, генерирующий мощные импульсы напряжением от 2 до 6 киловольт и частотой до 500 килогерц. Эти импульсы и осуществляют электрический пробой газовой прослойки между электродом и массой.

Режимы аргонной сварки

Для получения надежного шва, требуется правильно выбрать режимы аргонной сварки. Ключевыми параметрами являются:

- Переменный или постоянный ток.

- Полярность сварочного напряжения.

- Значение рабочего тока.

- Темп подачи аргона.

Так, для соединения легких металлов, таких, например, как магний или алюминий, используют переменный ток. Многократная перемена полярности разрушает пленку из окислов, постоянно покрывающей их поверхность.

Выбор режима для аргонодуговой сварки

Роль осциллятора не исчерпывается начальным розжигом дуги. При работе переменным током, во избежание затухания электродуги в момент смены полярности, он продолжает посылать в сварочную цепь высокочастотные импульсы.

Величину рабочего тока определяют, исходя из нескольких параметров:

- Свариваемый металл или пара металлов.

- Толщина и габариты деталей.

- Толщина электрода.

Для облегчения этого выбора существуют специальные справочные таблицы в профессиональной литературе и в руководстве пользователя сварочного аппарата.

Темп подачи аргона устанавливается на основании следующих факторов:

- Скорость сварки и подачи присадочной проволоки.

- Скорость перемещения воздушных масс в рабочей зоне.

Расход газа при постоянном и переменном токе

При наличии сквозняков или сварке на открытом воздухе необходимо будет скомпенсировать сносимый аргон увеличением подачи. В случае сильных порывов ветра для подачи аргона применяют специальные форсунки с ячеистыми сетками.

Кроме того, при работе на открытом воздухе или в случаях, когда не удается полностью очистить поверхность заготовок от загрязнений, в рабочую смесь включают небольшую долю кислорода (до 5 %), чтобы выжечь примеси или обратить их в шлак. Этот примем неприменим при работе с медью, поскольку в результате цепи химических реакций шов выходит пористым и непрочным.

Преимущества и недостатки

К очевидным преимуществам метода относят:

- Высококачественный и прочный шов

- Малая степень нагрева заготовок позволяет сваривать без деформаций конструкции сложной формы.

- Возможность сваривать химически активные в нагретом состоянии материалы, которые бывает затруднительно или невозможно соединить другими способами.

- Повышение скорости работы благодаря высокой температуре дуги.

Кроме перечисленных достоинств, у метода есть и недостатки:

- Сложность аппаратного комплекса и его настройки

- Высокие требования к квалификации и навыкам сварщика

Недостатками данной технологии являются:

- использование сложного сварочного оборудования;

- необходимость в специальных знаниях и достаточном опыте выполнения подобных работ.

Аргонодуговая сварка дает возможность делать прочные и долговечные швы, отличающиеся высокой равномерностью проплавки свариваемых заготовок. Она позволяет сваривать как тонкостенные, так и толстостенные конструкции из цветных металлов в разных их комбинациях.

Использование сварки аргоном позволяет получать качественные и надежные сварные соединения, характеризующиеся равномерной проплавкой соединяемых деталей. Применяя аргонодуговую сварку плавящимся электродом, можно сваривать детали из цветных металлов небольшой толщины даже без применения присадочной проволоки.

Виды сварочного оборудования

Для сварки аргоном применяется несколько типов оборудования:

- Ручной процесс — сварщик держит горелку и присадочный материал.

- Полуавтоматический процесс — присадочный материал и газ подаются автоматически в горелку, которую мастер ведет вдоль шва вручную.

- Полностью механизированный процесс – в рабочей области человек отсутствует, подача присадочного материала и ведение горелки осуществляется оператором дистанционно.

- Роботизированный процесс — оператор только вводит программу, а система ЧПУ исполняет ее.

Большое преимущество метода — возможность соединять материалы, сварка которых другими методами затруднительна.

Это могут быть и разнородные металлы на производстве, и стык труб в домашней системе отопления.

Принцип работы сварочного оборудования

Аппаратный комплекс для сварки в среде аргона включает в себя:

- Сварочный аппарат — инвертор или полуавтомат, развивающий рабочее напряжение в 60-70 В. Возможно использование сварочного трансформатора или выпрямителя.

- Осциллятор — генератор импульсов напряжением 2-6 киловольт и частотой от 150 до 500 килогерц. Служит для розжига электиродуги и ее поддержания при работе переменным током.

- Устройство для подачи газа в рабочую область, включающее в себя баллон, редуктор и шланг, присоединяемый к горелке.

- Керамическая горелка.

- Неплавкий электрод и присадочный материал.

Процесс аргонодуговой сварки

Перед началом сварки проводится настройка параметров работы и зачистка деталей. В правую руку сварщик берет горелку, в левую — присадочную проволоку, не входящую в состав электрической цепи. За 15-20 сек до начала работы нужно подать газ к началу шва с помощью вентиля или кнопки подачи аргона.

Электрод подводят на расстояние около двух миллиметров к заготовкам, не касаясь металла. На электрод подается напряжение. Это удобно делать ножным коммутатором. Осциллятор выдает серию импульсов и осуществляет пробой газового промежутка, разжигая дугу.

Вольфрамовые электроды для сварки аргоном

Мастер плавно, без рывков и касаний электрода вводит проволоку в рабочую область, проволока плавится и заполняет пространство между соединяемыми заготовками, формируя материал шва. Одновременно нужно вести горелку по траектории шва и подавать присадочный материал. Ручная сварка требует отменной координации движений и хорошего глазомера.

Марки аргона используемые при сварке

Государственный Стандарт 10157-79 определяет три марки аргона для использования при сварке:

- А — содержит 99.99% аргона, служит для работы с химически активными и редкими металлами, такими, как титан или цирконий, и для окончательной сварки особо важных конструкций.

- Б — содержит 99.96% аргона, используется для работы с алюминиевыми и магниевыми сплавами и другими материалами, подверженными воздействиям растворимых в металле газов.

- В — содержит 99.90% аргона, применяется для работы по нержавейке, легированным высокопрочным и жаростойким сталям, а также по алюминию в чистом виде.

Технические характеристики аргона для сварки

Весь аргон, выпускаемый промышленностью, сертифицируется по одной из трех марок.

Самостоятельное выполнение сварочных работ

Самостоятельно собрать аппаратный комплекс для ручной аргонодуговой сварки вполне реально для домашнего мастера, обладающего достаточными знаниями и навыками в области электротехники, сварочных и слесарных работ.

Для этого потребуется:

- Трансформатор с амперметром для контроля рабочего тока.

- Коммутатор, или контактор, подающий напряжение на электрод.

- Осциллятор с индуктивно – емкостным фильтром и реле для его включения.

- Регулятор подачи аргона.

- Горелка для аргона.

- Баллон, редуктор и газовый шланг.

- Электроды из вольфрама различного диаметра.

- Источник питания коммутирующих приборов напряжением 24 в.

- Газовый клапан с электроприводом.

- Реле включения осциллятор.

- Балласт для уменьшения постоянной составляющей тока, подключаемый в разрыв сварочной цепи. Вместо специального устройства подойдет старый автомобильный аккумулятор на 50-80 ампер-часов.

- Средства индивидуальной защиты сварщика: маска, краги, брезентовая спецодежда с негорючей пропиткой.

Все эти элементы комплекса можно приобрести сравнительно недорого. Однако если нет уверенности в своих способностях электротехника и газовщика, или время дорого-на рынке такой аппаратный комплекс TIG предлагается по цене от 20 тыс. руб.

Сущность сварки аргонодуговой сварки

Глава VII

ТЕХНИКА И ТЕХНОЛОГИЯ РУЧНОЙ АРГОНОДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

§ 39. Сущность процесса и область применения

Сущность аргонодуговой сварки состоит в том, что сварочная ванна защищается от воздействия азота и кислорода воздуха инертным газом аргоном, не вступающим ни в какие реакции с расплавленным металлом сварочной ванны (вместо аргона может применяться и гелий). Схема горения сварочной дуги в инертных газах представлена на рис. 46. Аргонодуговая сварка подразделяется на ручную, механизированную и автоматическую. Сварка в аргоне и гелии выполняется как плавящимся, так и неплавящимся (вольфрамовым) электродом.

Аргонодуговую сварку применяют для соединения легированных сталей, цветных металлов и их сплавов, ее выполняют постоянным (рис. 47) и переменным (рис. 48) током плавящимся и неплавящимся электродами. Упрощенная схема поста механизированной сварки приведена на рис. 49.

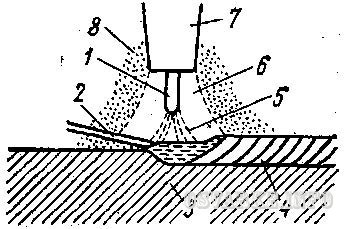

Рис. 46. Схема горения дуги в инертных газах:

1 - электрод, 2 - присадочная проволока, 3 - изделие, 4 - сварной шов, 5 - дуга, 6 - поток защитного газа, 7 - горелки, 8 - воздух

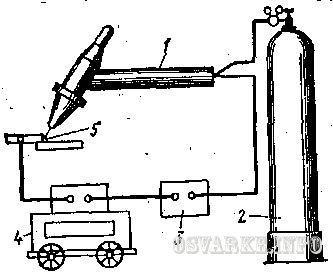

Рис. 47. Упрощенная схема ручной аргонодуговой сварки постоянным током:

1 - горелка, 2 - баллон с защитным газом, 3 - реостат, 4 - генератор, 5 - сварной шов

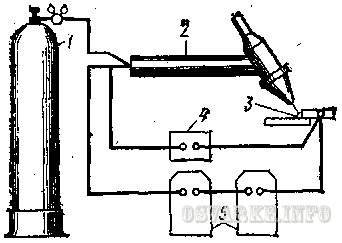

Рис. 48. Упрощенная схема ручной аргонодуговой сварки переменным током:

1 - баллон с защитным газом, 2 - горелка, 3 - сварной шов, 4 - осциллятор, 5 - трансформатор с регулятором

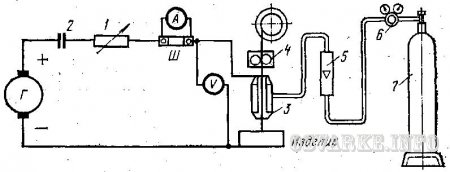

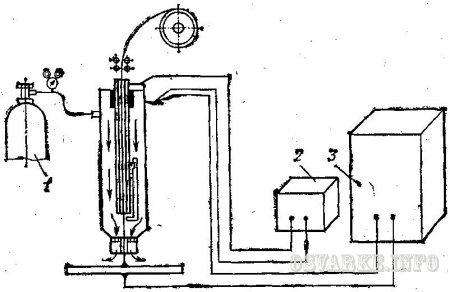

Рис. 49. Схема поста механизированной сварки плавящимся электродом:

1 - балластный реостат, 2 - контактор, 3 - горелка, 4 - подающий механизм, 5 - ротометр (расходомер газов), 6 - редуктор, 7 - баллон для газа; Г - сварочный генератор, А - амперметр, V - вольтметр, Ш - шунт

Ручная аргонодуговая сварка выполняется следующим образом: в специальную сварочную горелку подводится инертный газ и сварочный ток, другая фаза сварочного тока подсоединяется к изделию. В этой горелке установлен вольфрамовый электрод, который в процессе сварки не плавится. Дуга горит между вольфрамовым электродом и изделием, а присадочная проволока подается в зону сварочной дуги. При ручной аргонодуговой сварке конец вольфрамового электрода затачивают на конус. Длина заточки, как правило, должна быть равна двум-трем диаметрам электрода.

Дуга зажигается на специальной угольной пластине. Зажигание дуги на основном металле не рекомендуется из-за загрязнения и оплавления конца электрода. Для возбуждения дуги можно применить источник питания с повышенным напряжением холостого хода или дополнительный источник питания с высоким напряжением (осциллятор), так как потенциал возбуждения и ионизации инертных газов значительно выше, чем кислорода, азота или паров металлов. Дуговой разряд инертных газов отличается высокой стабильностью.

Характерной особенностью аргонодуговой сварки неплавящимся вольфрамовым электродом при использовании переменного тока является возникновение в сварочной цепи составляющей постоянного тока, величина которой может достигать 50% от величины эффективного значения переменного тока сварочной цепи. Выпрямление тока зависит от размеров и формы вольфрамового электрода, материала изделия и режимов сварки (величины тока, скорости сварки и длины дуги).

При чрезмерной величине составляющей постоянного тока нарушается стабильность горения дуги, резко ухудшается качество поверхности наплавляемого металла, появляются подрезы, чешуйчатость и снижается прочность сварных соединений и пластичность металла шва. Особенно отрицательно появление в сварочной цепи составляющей постоянного тока сказывается на процессе сварки и качестве сварных соединений из алюминия и его сплавов. Устранение составляющей постоянного тока в сварочной цепи переменного тока является первостепенным условием для получения качественных сварных соединений.

Гелиедуговая сварка аналогична аргонодуговой и поэтому отдельно не рассматривается.

В отличие от ручной дуговой сварки качественными электродами, где необходимо давать три движения электроду (вдоль оси электрода, поперек шва и вдоль оси будущего шва), при ручной аргонодуговой сварке следует давать только одно движение - вдоль оси будущего шва (это правило относится и к механизированным способам сварки). Два других движения не используются при ручной аргонодуговой сварке по следующим причинам: движение вниз по оси электрода исключено потому, что при аргонодуговой сварке электрод не плавится; движение поперек шва не выполняется, чтобы не нарушать защиту расплавленного металла аргоном.

Вследствие исключения колебательного движения электрода поперек шва сварные швы при ручной аргонодуговой сварке образуются значительно уже, чем при ручной дуговой сварке качественными электродами.

После прихватки стык освобождается от приспособления и выполняется первый слой шва с применением присадочной проволоки, марка которой устанавливается либо технологическим процессом, либо техническими условиями. Дуга зажигается не на изделии, а на угольной пластине, гасить дугу лучше дистанционно.

С целью исключения насыщения металла шва кислородом или азотом воздуха конец расплавляемой сварочной проволоки и нагретый конец вольфрамового электрода должны всегда находиться в зоне защитного газа. Для исключения разбрызгивания расплавленного металла конец проволоки необходимо подавать в жидкую ванну плавно. При наложении корневого слоя шва необходимо тщательно следить за полным проплавлением кромок и отсутствием непровара. Степень проплавления можно определить по форме ванны расплавленного металла: хорошему проплавлению соответствует ванна, вытянутая в сторону направления сварки, а недостаточному проплавлению – круглая или овальная. При выполнении сварочных работ вне цеховых условий необходимо стремиться к защите места сварки от атмосферных осадков и ветра.

В институте электросварки им. Е.О. Патона разработан способ сварки плавящимся подогреваемым электродом (рис. 50). Сущность этого способа состоит в том, что сварка осуществляется электродной проволокой, которая подогревается в горелке до 800-1200°С (подогрев осуществляется от отдельного низковольтного трансформатора). Сварочными материалами могут служить обычно применяемые проволоки и защитные газы. Этим способом сварки сваривают стыковые и угловые соединения (при толщине металла до 12 мм не требуется разделка кромок). Сварка ведется на медной подкладке с формирующей канавкой проволоками диаметром 2-5 мм, со струйным переносом электродного металла короткой дугой с обязательным зазором 3-4 мм. Механические свойства сварных соединений такие же, как и при сварке без подогрева проволоки. Можно применять подогрев проволоки и при наплавочных работах.

Рис. 50. Схема сварки плавящимся подогреваемым электродом:

1 - баллон с защитным газом, 2 - источник подогрева, 3 - сварочный источник

Разработанный процесс сварки характеризуется высокой стабильностью, меньшим разбрызгиванием, снижением сварочного тока до 30%, повышением производительности сварки в 1,5-2 раза по сравнению с обычной аргонодуговой сваркой. Этот способ сварки плавящимся подогреваемым электродом может применяться в различных отраслях машиностроения с целью повышения производительности и улучшения качества сварочных работ.

Гелий и аргон являются инертными газами и не образуют с другими элементами химических соединений, за исключением некоторых гидридов, устойчивых только в узких пределах температуры и давления. Эти газы в большинстве металлов практически нерастворимы. В промышленности гелий получают из природных газов, природный газ предварительно очищают от окиси и двуокиси углерода, подвергают сушке и сжижают. Метан и другие углеводороды отделяются в абсорберах с активированным углем.

От азота газ очищают глубоким холодом в теплообменнике. Чистый гелий, применяемый для сварки, может содержать в своем составе весьма незначительное количество примесей в виде азота, водорода, кислорода и влаги. Гелий в 10 раз легче аргона, поэтому и расход его при сварке на 30-40% больше, чем аргона. При сварке в гелии выделяется теплоты больше, чем при сварке в аргоне (при одинаковом токе). Напряжение дуги в гелии в 1,5-2 раза выше, чем в аргоне.

Аргон получают из воздуха ректификацией, температура кипения аргона (-186°С) несколько ниже, чем кислорода (-183°С), и выше, чем азота (-196°С), поэтому в ректификационных колоннах происходит избирательное испарение отдельных газов. Дальнейшим глубоким охлаждением и фракционной перегонкой этой смеси увеличивают концентрацию аргона до необходимой величины. От остатков аргон очищают беспламенным сжиганием водорода в «сыром» аргоне в присутствии катализатора.

Аргон несколько тяжелее воздуха, поэтому струя его хорошо очищает дугу и зону сварки. Дуга в аргоне отличается высокой стабильностью.

Аргоногелиевая смесь обеспечивает высокую стабильность дуги и ее высокую тепловую мощность. При сварке алюминия в этой смеси швы получаются значительно плотнее, чем в аргоне.

Аргонокислородная смесь понижает критический ток, при котором капельный перенос металла переходит в струйный, а также способствует получению более плотного наплавленного металла, улучшает сплавление, уменьшает подрезы и увеличивает производительность, при сварке низкоуглеродистых и низколегированных сталей плавящимся электродом.

Аргоноводородная смесь увеличивает напряжение дуги, повышает ее тепловую мощность и способствует получению более чистого наплавленного металла.

Смесь аргона с углекислым газом при сварке низкоуглеродистых и низколегированных сталей способствует устранению пористости в швах, повышает стабильность горения дуги и улучшает формирование шва при сварке тонколистовых сталей.

Смесь аргона с азотом применяют при сварке меди и некоторых ее сплавов плавящимся электродом.

Азотно-дуговая сварка. Этот вид сварки применяется для соединения меди, так как азот является по отношению к меди инертным газом. Азот получают ректификацией воздуха на кислородных установках. Хранят и транспортируют азот в стальных баллонах черного цвета с желтой кольцевой полосой при давлении 150 атм (15 МПа). При азотно-дуговой сварке в качестве электродов применяют угольные или графитные стержни. Вольфрамовые электроды при использовании азота применять нецелесообразно, так как образующиеся на их поверхности нитриды вольфрама легкоплавки, вследствие чего расход вольфрама резко возрастает. При азотно-дуговой сварке угольным электродом напряжение сварочной дуги должно быть в пределах 22-30 В. Процесс сварки ведут постоянным током на прямой полярности. Установка для сварки в азоте аналогична установке для сварки в аргоне, только горелка должна иметь специальные сменные наконечники для закрепления угольных стержней. Освоена также азотно-дуговая сварка меди плавящимся электродом.

Атомно-водородная сварка. Сварка представляет собой электрохимический вариант сварки плавлением. Процесс происходит за счет теплоты электрической дуги и рекомбинации водорода, предварительно диссоциированного вблизи столба независимой дуги между двумя вольфрамовыми электродами. По степени концентрации теплоты атомно-водородная сварка занимает промежуточное положение между ацетилено-кислородной сваркой и сваркой вольфрамовым электродом в среде инертных газов. Химическая активность молекулярного и особенно диссоциированного водорода создает активную защиту расплавленного металла от вредного воздействия атмосферного воздуха. Атомно-водородной сваркой нельзя сваривать латунь по причине интенсивного испарения цинка, медь вследствие высокой склонности ее к насыщению водородом, а также титан, его сплавы и ряд редких элементов (Zr, Ne, Та) из-за их химической активности в отношении водорода. Хорошо свариваются атомно-водородной сваркой низкоуглеродистые и легированные стали и чугун.

Сварочный режим определяется двумя параметрами: величиной тока и напряжением.

В зависимости от расхода газа, мощности дуги, расстояния между электродами дуга может быть спокойной или звенящей. Спокойной дуге соответствует меньшая мощность, звенящая дуга характеризуется большим расходом газа, большим расстоянием между электродами, большей мощностью, чем спокойная, и издает резкий звук.

Применение атомно-водородной сварки в настоящее время в промышленности ограничено, что объясняется следующим: источники питания должны иметь весьма высокое напряжение холостого хода 250-300 В, что опасно для жизни человека; процесс трудно поддается механизации; относительно низкая производительность сварки металла средних и больших толщин; развитие весьма эффективных и производительных способов сварки - аргонодуговой сварки, сварки под флюсом, ручной дуговой сварки качественными электродами и др.

Уважаемый посетитель, Вы прочитали статью "Сущность процесса и область применения", которая опубликована в категории "Ручная дуговая сварка". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Читайте также: