Стыки сваренные алюминотермитной сваркой в пути без установки предохранительных накладок отмечаются

Фирма «ГТ – Алюминотермитная сварка» («ГТ-АТС») была организована в Санкт-Петербурге и является совместным российско-немецким предприятием, созданным на базе отечественной компании «АТС», которая до этого уже работала с ОАО «РЖД» и с железными дорогами стран СНГ.

Владимир Ленкин, генеральный директор фирмы «ГТ – Алюминотермитная сварка»

АТС без накладок

Сегодня «ГТ-АТС» является дочерней структурой международного холдинга Goldschmidt-Thermit Group – мирового лидера в области алюминотермитной сварки рельсов. Холдинг «GT-G» имеет в 25 странах дочерние компании, которые сами производят сварочные работы или поставляют оборудование и материалы для термитной сварки рельсов в 96 стран на всех континентах.

В этом году исполнилось 120 лет от даты, когда профессор Гольдшмидт получил первый патент за номером 96317 на изобретённый им алюмотермитный метод сварки.

Впервые немецкая технология на российских железных дорогах была представлена в 1996 году, когда совместно с ВНИИЖТом были начаты её комплексные испытания и адаптация к существующим требованиям и особенностями эксплуатации железнодорожного пути.

Положительные результаты испытаний позволили в 2006 году начать коммерческие сварочные работы для нужд ОАО «РЖД», прежде всего на Октябрьской дороге. Совместно с партнёрами за период 2006–2007 годов было сварено около 15 тыс. стыков на Октябрьской, Северной, Приволжской, Забайкальской, Южно-Уральской, Куйбышевской и Горьковской железных дорогах.

Следующие три года стали для нас весьма напряжённым периодом. Это прежде всего было связано с тем, что было принято решение использовать на российских железных дорогах только одну, далеко не лучшую, словацкую технологию термитной сварки. Мы же, согласно новым условиям, вынуждены были проводить ряд дополнительных испытаний вместе с ВНИИЖТом, ещё раз доказывая то, что было доказано на практике во всём мире, и Россия тут не исключение.

Однако, следуя требования клиента, наша компания эту работу успешно выполнила, сохранив инфраструктуру и коллектив, хотя это было очень непросто. После завершения проведённых вместе с ВНИИЖТом всех комплексных испытаний был получен допуск на использование технологии SkV (патентованное название) на всей сети ОАО «РЖД».

Непременное использование высококачественных сварочных материалов и установка на высокий профессионализм сварочных работ полностью себя оправдали – путейцы не раз добрым словом отзывались о выполненной нами в 2006–2007 годах работе. А из отзыва Северной дороги мы узнали, что сваренные нами стыки и сегодня успешно эксплуатируются, а ведь по ним уже пропущено около 900 млн тонн брутто груза.

В 2011–2012 годах сотрудничество с РЖД возобновилось. Мы вновь стали успешно работать по договорам с железными дорогами. Большой объём сварочных работ был выполнен на Октябрьской дороге. Список железных дорог пополнился ещё несколькими: удачно развивалось сотрудничество с Калининградской, Свердловской и особенно с Восточно-Сибирской железными дорогами, на полигоне которой были впервые опробованы инновационные наработки, связанные с применением технологии термитной сварки в условиях низких температур. Примечательно также то, что Восточно-Сибирская железная дорога первой среди других дорог приобрела оборудование и стала использовать немецкую технологию при проведении сварочных работ хозяйственным способом.

К сожалению, в последующие два года мы опять столкнулись с проблемой. Наша компания, превосходя конкурентов практически по всем позициям, по необъяснимым причинам отстранялась от участия в централизованных тендерах. Однако мы не теряли надежду на перемены и упорно работали с подрядчиками «РЖДстрой», по прямым договорам – с дистанциями пути Восточно-Сибирской дороги, а также по договорам с ЦДРП при строительстве железной дороги на олимпийском объекте в Сочи.

В конце 2014 года перемены произошли, и наша компания была признана победителем централизованного тендера на проведение термитных сварок рельсовых стыков на Московской дороге, которые мы выполнили качественно и в срок.

Сегодня все трудности позади, и фирма «ГТ-АТС» успешно работает и развивается, активно сотрудничая с РЖД. Мы имеем трёхлетние договоры с Московской, Приволжской и Восточно-Сибирской железными дорогами на ежегодную сварку 4500 рельсовых стыков. Это примерно в 10 раз меньше нашего потенциала, который позволяет уже в настоящее время в сезон выполнять около 50000 сварок. Поэтому мы готовы решить более масштабные задачи, которые, мы надеемся, перед нами поставит РЖД.

В настоящее время, помимо оказания услуг по термитной сварке рельсов подрядным способом, приоритетным направлением в сотрудничестве с РЖД является активное участие фирмы «ГТ-АТС» в инновационной работе. «ГТ-АТС» регулярно выходит к руководству РЖД с инициативами и предлагает для нужд железных дорог новые ресурсосберегающие технологии, а также современную технику и новейшие разработки группы Goldschmidt-Thermit Group. Наиболее значимые предложения представлены следующими инновационными проектами:

Термитная сварка рельсов без установки страховочных накладок. В настоящее время на все стыки, сваренные алюминотермитным способом на сети РЖД, устанавливаются предохранительные накладки, если скорость движения подвижного состава по ним превышает 40 км/ч. По нашему мнению, нет необходимости в установке предохранительных накладок на стыки, сваренные по технологии SkV, при реконструкции и новом строительстве железнодорожных путей, а также укладке новых стрелочных переводов.

За счёт исключения предохранительных накладок может быть достигнута значительная экономия материалов при обеспечении высокой надёжности сварки. Экономия для РЖД приблизительно может составить около 4000 руб. на каждый стык, или до 200 млн руб. в год при текущих объёмах термитной сварки около 50 тыс. штук.

Наше предложение о проведении испытаний сварок стыков без последующей установки страховочных накладок на ЭК ВНИИЖТа в Щербинке было поддержано, и с марта текущего года на полигоне идёт их ресурсная наработка. Недавно мы предложили продвинуться дальше и заложить опытный участок на Московской дороге, где мы могли бы сварить стыки без накладок на действующем пути вначале только с грузовым движением.

Здесь уместно отметить, что аналогичную работу мы проводим вместе с «Казахстанскими железными дорогами», где в действующем пути с грузовым и пассажирским движением находятся наши сварные стыки без накладок.

Технология термитной сварки рельсов с широким (ремонтным) зазором. Комплексные испытания данной технологии, которые проводились 2,5 года, в настоящее время успешно завершены, и в ближайшее время она получит допуск для применения на сети железных дорог. Важно отметить, что для неразрушающего контроля сварок с широким зазором совместно с НИИ мостов была разработана новая методика ультразвукового контроля качества.

Использование технологии позволит экономично и быстро ликвидировать любые дефекты в головке, шейке или подошве рельсов протяжённостью до 75 мм, а также осуществлять вварку крестовин стрелочных переводов при их замене.

Технология THR ремонта головки рельсов методом термитной наплавки. Данная технология предназначена для ликвидации дефектов головки рельсов на поверхности катания до 180 мм (дефекты первой группы и дефект по 46-му рисунку) и на глубине до 25 мм (дефекты второй группы). Суть технологии состоит в том, что сначала дефект вырезается, а затем вырезанное место заполняется термитным металлом. Важно отметить, что при работе с технологией THR в бесстыковом пути не требуется его последующее перезакрепление.

Данная технология также ориентирована на ресурсосбережение при ремонте рельсов и способна обеспечить РЖД около 300 млн руб. ежегодной экономии.

Совмещённая технология термитной сварки рельсов с дуговой наплавкой. Эта технология разработана, запатентована специалистами нашей фирмы и особенно актуальна в российских условиях. Её применение обеспечивает возможность термитной сварки рельсов с изношенными или дефектными концами. Несмотря на то что в данной технологии объединены два стандартных процесса – термитной сварки и дуговой наплавки, в настоящее время мы решаем вопрос о проведении необходимых испытаний.

Технология термитной сварки бейнитных рельсов. РЖД поставили перед нами задачу термитной сварки рельсов из бейнитной стали. Для решения этой задачи в стандартном сварочном процессе SkV была применена специальная термитная порция, а также введена дополнительная операция – охлаждение зоны переходной. Затем данная технология была испытана во ВНИИЖТе и рекомендована им для применения на сети железных дорог при сварке рельсов из бейнитной стали.

Системы электрообогрева стрелочных переводов и автономной лубрикации рельсов. При относительно невысокой стоимости эти системы удачно сочетают современные материалы, элементную базу и способы управления с известными методами обогрева элементов стрелочных переводов и смазки рельсов. В настоящее время обе эти системы проходят испытания на путях Московской дороги.

Электронные приборы для измерения ровности поверхности рельсов. Комплекс высокоточных средств контроля с возможностью оперативного создания, хранения и обработки электронных баз данных выполненных измерений. Одна из составляющих этого комплекса – электронная линейка – в настоящее время испытывается и адаптируется к применению в условиях РЖД.

Все перечисленные и некоторые другие предложения «ГТ-АТС» вызвали интерес у РЖД и уже нашли поддержку в части адаптации к российским условиям, проведения необходимых испытаний и омологации. В ЦТЕХ и ЦДИ были проведены продуктивные совещания, по результатам которых запланирована и идёт реализация проектов.

С учётом перспектив сотрудничества с нами было сделано предложение руководству РЖД о локализации производства всей номенклатуры сварочных материалов и оборудования в России.

В заключение следует отметить, что сегодня «ГТ-АТС» – это предприятие, отвечающее всем современным стандартам качества и безопасности. Например, в нашем активе:

– уникальная система менеджмента качества, сертифицированная фирмой DNV, одной из самых авторитетных в этой области организаций, на соответствие требованиям стандарта ISO 9001:2008;

– полное страхование деятельности фирмы по рискам гражданской ответственности и ответственности товаропроизводителя с покрытием свыше 30 млн руб. по каждому страховому случаю. Это позволяет автоматически страховать каждый наш сварной стык, выполненный у любого клиента.

121 Дефектность стыков алюмотермитной сварки рельсов

Сварка рельсов — процесс образования их неразъемного соединения в результате местного сплавления и деформирования их концов, применяемый при изготовлении плетей бесстыкового пути и комплексном ремонте рельсов. Сварка рельсов может выполняться алюминотермитным, электродуговым, газопрессовым и электроконтактным способами.

Алюминотермитная сварка (AЛTC) — сварка металлических деталей жидким металлом заданного химического состава, получаемого в результате алюминотермической реакции. Алюминий способен восстанавливать окислы металлов со значительным выделением тепла, в результате чего изменяется потенциальное состояние энергии и рекристаллизуются компоненты, участвующие в процессе.

АЛТС рельсов имеет ряд преимуществ перед стыковой электроконтактной сваркой: возможность изготовления стыков в районе стрелочных переводов, нет необходимости использовать сложное дорогостоящее оборудование, большое количество обученного персонала и продолжительные «окна» в движении поездов.

Принцип получения трудно восстанавливаемых металлов из окислов впервые был предложен русским ученым Н.Н. Бекетовым [1|. На отечественных железных дорогах термитный способ сварки рельсов начал применяться в середине 30-х годов прошлого века. Его использовали довольно широко в 1961 — 1965 гг., однако, затем прекратили применять в связи с низкими прочностными характеристиками сварного стыка, небольшой производительностью и сравнительной дороговизной. Почти все рельсы, сваренные этим способом, были изъяты из путей |2|.

В настоящее время фирмами России, Германии, Франции, США и Японии разработаны и внедрены усовершенствованные технолог и и AЛTC рельсов.

На сети железных дорог Российской Федерации первый стык АЛ ТС был выполнен в 1996 г. [3]. В настоящее время сваривается около 45 тыс. стыков рельсов ежегодно.

В соответствии с планом ИТР ОАО «РЖД» НИИ мостов проанализировал данные об изъятых из пути 897 дефектных сварных стыках АЛ ТС на сети железных дорог за 2009 г. и 9 мес. 2010 г.

Ниже приведем выводы, сделанные в ходе проведенных исследований.

1. Основное количество дефектов в забракованных стыках АЛТС сосредоточено в головке рельса — 64,1 %. в шейке рельса — 10,2 %, в подошве — 7 % дефектов. Оставшиеся 18.7 % стыков были забракованы из-за превышения допусков на прямолинейность рельсов в зоне сварных стыков или нарушения технологии изготовления болтовых отверстий.

2. Не проработали в течение гарантийного срока 89 % стыков АЛТС (710 шт.), изъятых из пути по всей сети железных дорог. На Октябрьской, Московской, Горьковской, Юго-Восточной, Свердловской, Южно-Уральской, Дальневосточной дорогах этот показатель достигает 97—100 %. За указанный период зафиксировано два излома стыков АЛТС.

3. Основная часть дефектов, расположенных в головке рельса, была выявлена при сплошном контроле рельсов съемными и мобильными средствами дефектоскопии.

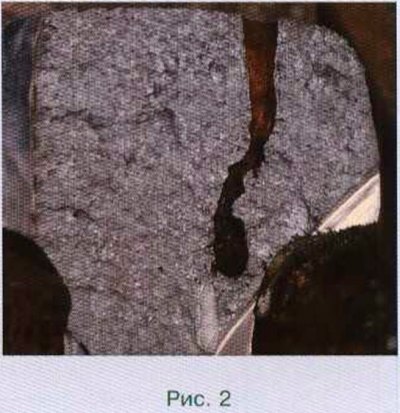

4. В абсолютном большинстве рассмотренных случаев излома или принудительного долом а сварных стыков, забракованных по результатам сплошного контроля, были обнаружены дефекты, связанные с нарушениями технологии сварки — непровары, поры и т.д. Следов их постепенного роста (усталостных колец) не зафиксировано (рис. I и 2). Таким образом, эти дефекты должны были обнаружить уже при приемочном ручном ультразвуковом контроле (УЗК) непосредственно после сварки.

5. Отмечены многочисленные случаи, когда остатки песка или литейного компонента присутствуют в околошовной зоне сварного стыка. Из-за этого во время УЗК нарушается акустический контакт между пьезоэлектрическим преобразователем и рельсом, что может привести к пропуску дефекта.

6. Приемочный УЗК выполняют в основном без бригады, ведущей сварочные работы. Поэтому при обнаружении дефекта в сварном стыке дефектное сечение вырезают путейцы дистанции, а не предприятия изготовителя сварного стыка.

7. Действующая периодичность контроля стыков АЛТС (не позже 6 мес с момента сварки, затем не реже одного раза в год), большинство из которых эксплуатируется с предохранительными накладками, выше периодичности контроля стыков, сваренных электроконтактным способом, эксплуатируемых без накладок (не реже одного раза в год в первые два года после укладки. затем не реже одного раза в два года).

Кроме того, первый ручной эксплуатационный УЗК стыка АЛТС предписывается выполнять не позже 6 мес с момента сварки, т.е. зимой (исходя из того, что основной объем сварки рельсов приходится на летний период). В то же время в соответствии с СТО РЖД 1.11.003-2009 «Метод ультразвукового контроля сварных стыков» УЗК должен проводиться при температуре окружающего воздуха выше +5 °С.

8. Отсутствуют месячные нормы ручного УЗК, что не позволяет выполнять корректный расчет штата участков дефектоскопии дистанций пути.

9. Отсутствует описание процедуры предъявления претензий предприятию-изготовителю сварного стыка, не выдержавшего гарантийный срок.

В результате проведенного анализа и выборочной перепроверки сварных стыков сформированы некоторые рекомендации:

на следующих этапах данной работы рассмотреть возможность снижения объемов эксплуатационного контроля стыков АЛТС;

до ввода в действие новой редакции НТД дополнить существующую классификацию дефектов в рельсах дефектами АЛ ТС — 26.4, 46.4, 56.4, 66.4;

разработать единую процедуру приемки стыков АЛ ТС. включающую описание соответствующих должностных обязанностей работников дистанций пути;

усилить рекламационно-претензионную работу в отношении сварных стыков, не выдержавших гарантийных условий, для чего следует вести учет пропущенного тоннажа по данным стыкам;

организовать сбор данных о дефектных сварных стыках по различным организациям, выполнявшим сварочные работы.

Рукавчук Юлия Петровна — научный сотрудник НИИ мостов и дефектоскопии . E-mail:ylyruk @mail. ru;

Этинген Илья Зусевич — заведующий лабораторией НИИ мостов и дефектоскопии. E-mail:etingen @ndt.sp. ru

1. Б.В. Малкин, А.А. Воробьев. Термитная сварка. М. : Минкоммхоз, 1963. 104 с.

2. Энциклопедия «Железнодорожный транспорт». М. : Большая российская энциклопедия, 1994. 450 с.

3. «СНАГА»: настойчивость и последовательность действий — слагаемые сегодняшних достижений // Международное и нформа ц ион но -а на л ити ческое обозрение «Евразия-Вести». 2010. N 8.

__________________

Если не можете скачать файл. / Наше приложение ВКонтакте / Какими программами открывать скачанное? | Распоряжения 1

Погрузка, перевозка, выгрузка плетей

3.2.1 Перевозка плетей бесстыкового пути длиной до 800 м осуществляется на специальных одно, трех и пятиярусных рельсовозных составах.

3.2.2. Погрузка плетей с продольной надвижкой на ролики спецсостава выполняется или непосредственно с поточной линии РСП или со склада готовой продукции на подъездном пути, являющемся продолжением поточной линии. При погрузке сваренных плетей на состав следует оберегать их от изгиба, скручивания и ударов.

Для закрепления на спецсоставе и стаскивания с него плетей по обоим их концам должны быть просверлены отверстия диаметром 30 мм на расстоянии 100 мм от торца плети или типовые отверстия под стыковые болты.

3.2.3 Закрепление всех плетей на составе после погрузки делается в голове последнего, чтобы удерживать плети от продольных перемещений при торможениях состава, при маневрах на станциях, изменениях температуры. Для предохранения плетей, свободно лежащих на рольгангах, от возможных поднятий из ручьев роликов на каждом вагоне поверх плетей укладывается по одной поперечной ограничительной планке.

3.2.4 Выгрузка плетей после зацепления их за ходовые рельсы осуществляется внутрь колеи вытягиванием из-под них состава с соблюдением габарита С [ГОСТ 9238 - 2013 Габариты железнодорожного подвижного состава и приближения строений] и плавности движения при скорости не более 15 км/ч. Во избежание ударов при спуске концов плетей на железобетонные шпалы следует подкладывать отрезки деревянных шпал. На мостах с безбалластным мостовым полотном плети выгружаются после временного снятия настила и челноков контррельсов (контруголков).

3.2.5 Концы выгружаемых плетей следует размещать точно в створе по отношению к концам ранее уложенных плетей или уравнительных рельсов во избежание излишней продольной передвижки, а при сварке с изгибом плеть должна выгружаться с забегом равным обрезаемым концам плетей с болтовыми отверстиями и запасом металла на сварку.

3.2.6 Для предупреждения искривления или выброса плетей, выгруженных внутри рельсовой колеи, их необходимо закреплять на деревянных шпалах, полушпалках или шпалах-коротышах длиной не менее 900 мм двумя костылями, временно укладываемых в шпальные ящики через 50 м в прямых и кривых участках радиусом более 800 м, через каждые 25 м в кривых радиусами 800 м и менее, при этом костыли не должны зажимать подошву рельса.

3.2.7 Концы выгруженных плетей следует защищать от возможного зацепления за них свисающих с подвижного состава частей охранными устройствами (башмаками), приведенными на рисунке 3.1. Башмаки не должны препятствовать температурному перемещению рельсовых плетей.

Рисунок 3.1 Охранное устройство (башмак) на торцы рельса

3.2.8 На безбалластных мостах с деревянными или металлическими поперечинами перед выгрузкой плетей временно снимается настил, а на всех мостах, где уложены контруголки (контррельсы) снимаются «челноки».

3.2.9 При укладке бесстыкового пути на мостах длиной более 33 м плети выгружаются на подходах к мосту. Исключением являются мосты, по границам которых находятся стрелочные переводы. При нахождении плетей на мостах, длиной более 33 м, скорость движения поездов ограничивается до 40 км/ч. На металлических мостах с безбалластным мостовым полотном длиной более 33 м выгрузка плетей запрещена.

3.2.10 Перетягивание рельсовых плетей выполняется по технологическому процессу, при этом по стрелочным переводам выполняется с укладкой отбойных брусьев перед тягами в соединительной прямой и крестовиной, по мостам перетягивание рельсовых плетей выполняется с укладкой отбойных брусьев перед контруголками (контррельсом). УКСПС при перетягивании рельсовых плетей снимается.

3.2.11 При выгрузке плетей из состава для перевозки плетей для временного хранения допускается размещать рельсовые плети внутри колеи по ширине в пути на деревянных шпалах в количестве до 6 шт., а в пути на железобетонных шпалах при размещении плетей на деревянных шпалах-коротышах – 4 шт. Расстояние от рабочей грани рельса до головки рельса выгруженной плети допускается не менее 150 мм. При укладке более 2 рельсовых плетей пришиваются костылями крайние рельсовые плети с обеих сторон.

Укладка плетей

3.3.1 Укладка плетей бесстыкового пути на участках ремонтно-путевых работ производится после постановки пути в проектное положение и стабилизации балластной призмы, если не предусмотрена другая технология в проекте ремонта (согласованная и утвержденная установленным порядком).

При разовом проходе динамического стабилизатора пути для стабилизации балластной призмы необходимо пропустить 300-400, двухразовом проходе – 200-300, трехразовом проходе – 100-200, а четырехразовом проходе – 100 тыс. тонн груза (брутто). При выполнении работ в режиме «закрытого перегона» выполняется пятикратный проход динамического стабилизатора.

3.3.2 Замена инвентарных рельсов на сварные плети, ввод плетей в tопт, смена плетей и другие виды работ, связанные с их раскреплением, производятся по утвержденным технологическим процессам. При подготовительных работах до «окна» допускается частичное снятие клемм (или перевод их в монтажное положение) на инвентарных рельсах или сменяемых плетях с ограничением скорости движения поездов в соответствии с Инструкцией по обеспечению безопасности движения при производстве путевых работ.

Состояние инвентарных рельсов должно отвечать требованиям, установленным Техническими условиями по реконструкции (модернизации) и ремонту железнодорожного пути и обеспечивать возможность содержания пути по шаблону в пределах установленных норм и допусков без перемещения подкладок на шпалах после замены рельсов сварными плетями.

Заменять инвентарные рельсы на плети следует не позднее, чем после пропуска по ним не более 1 млн. т брутто во избежание инстенсивного расстройства основания в зоне стыков инвентарных рельсов на железобетонных шпалах.

Плеть надвигается на штатные места железобетонных шпал с лежащими на них прокладками-амортизаторами последовательно, начиная с одного ее конца.

Запрещается при укладке плетей бесстыкового пути, сваренных из новых рельсов, оставлять в уравнительных пролетах инвентарные рельсы.

3.3.3 Сварка коротких плетей в длинные должна производиться по утвержденным технологическим процессам:

1). Путем последовательной приварки методом подтягивания или методом предварительного изгиба надвигаемых на штатные места на железобетонных шпалах коротких плетей.

2). Сваркой плетей внутри колеи методом подтягивания или методом предварительного изгиба до длины блок-участка, но не более 2000 м.

3). Последовательной надвижкой, с вводом в оптимальную температуру закрепления с использованием нагревательной установки.

4). Надвижкой коротких плетей и вводом их в оптимальную температуру закрепления с использованием гидравлического натяжного устройства (далее –ГНУ).

3.3.4 Сварка плетей должна производиться при оптимальной температуре закрепления. Разрешается производить электроконтактную сварку плетей (ПРСМ, комбинированный ход и др.), если один из стыков сваривается с применением метода предварительного изгиба при температуре рельсов выше оптимальной, но не более чем на 10 о С, и ниже оптимальной. Допускаемое понижение температуры рельсов при сварке относительно оптимальной определяется технологией производства работ. Но в любых случаях электроконтактная и алюминотермитная сварка не должны производиться при температуре рельсов ниже минус 5 о С. Сварка звеньевого пути в бесстыковой должна производится по проекту разработанному специализированной организацией или дистанцией пути и утвержденной в службе пути. На этот участок должна разрабатыватся паспорт-карта.

При электроконтактной и алюминотермитной сварках разрешается производить работы при температуре рельсовых плетей выше их температуры закрепления не более чем на 10 о С. После завершения сварки и остывания сваренных стыков на длине плети, включающей участок производства работ (lу.п.р.) и примыкающие к нему с обеих сторон участки плетей, равные по lу.п.р. должна быть выполнена регулировка напряжений.

В рассмотренных случаях температуру закрепления плети на участке регулировки принимают ниже температуры рельсов в момент производства работ не более, чем на 5 о С.

Если температура рельсовой плети при сварке ниже оптимальной температуры закрепления (tопт-5 о С), то восстановление температуры закрепления плети на участке производства работ должно проводиться в соответствии с требованиями Приложения 4.

По окончанию сварки и закреплению плетей должна быть проведена ультрозвуковая дефектоскопия сварных стыков.

3.3.5 Перед удлинением коротких эксплуатируемых плетей все дефектные места должны быть вырезаны и восстановлены, как и места временного восстановления плетей, сваркой.

Если температура одной или обеих свариваемых плетей ниже или выше оптимальной температуры более чем на 5 о С, то перед сваркой плети должны быть введены в оптимальную температуру закрепления. Разность температур закрепления соседних свариваемых плетей и длинных плетей, сваренных из 3-х и более коротких плетей не должна превышать значений, приведенных в п.3.4.3 настоящей Инструкции.

При сварке эксплуатируемых плетей рельсы уравнительного пролета необходимо заменять рельсовой вставкой, сваренной из рельсов с близким к плетям износом ±1 мм и пропущенным тоннажом, не превышающим более чем на 100 млн. тонн брутто тоннаж эксплуатирующихся плетей, и в годах производства не должна быть старше 10 лет.

3.3.6 Стыки на рельсах, сваренные в условиях линии электроконтактной сваркой или алюминотермитной сваркой методом промежуточного литья, должны быть отмечены светлой несмываемой краской путем нанесения двух полос шириной 20 мм на шейку рельса внутри колеи на расстоянии 100 мм с обеих сторон стыка.

При установке предохранительных накладок на стык рельсов, сваренный алюминотермитным способом, полосы наносятся на рельс и дублируются на предохранительных накладках.

На главных и станционных путях со скоростями движения поездов менее 40 км/ч предохранительные накладки на стыке, сваренном алюминотермитным способом, не устанавливаются.

Учет стыков, сваренных электроконтактной сваркой в условиях рельсосварочных предприятий и в условиях железнодорожных линий, ведется в Книге учета сварных стыков с присвоением номера каждому сварному стыку в соответствии с Положением по учету и маркировке рельсовых сварных стыков в дистанции пути.

Около каждого стыка, сваренного алюминотермитным способом, на расстоянии не менее 500 мм и не более 1500 мм от его оси по ходу движения поездов наносят в порядке возрастания его номер, который также записывается в Журнал учета стыков, сваренных в дистанции пути АЛТС (Приложение 5 настоящей Инструкции).

Дата сварки, температура рельсов при сварке их ПРСМ или АЛТС, номера сварных стыков должны быть зафиксированы в Журналах учета службы и температурного режима рельсовых плетей и Паспорт-картах.

Книга учета стыков, сваренных электроконтактной сваркой и Журнал учета стыков, сваренных АЛТС, хранятся в цехе дефектоскопии дистанции пути.

3.3.7 После укладки и ввода плетей в оптимальную температуру закрепления, до сдачи отремонтированного участка бесстыкового пути, работниками путевых машинных станций и дистанций пути совместно должно быть проведено обследование бесстыкового пути с проверкой крутящих моментов затяжки гаек клеммных, закладных, стыковых болтов, шурупов, сил прижатия рельсов к основанию клеммами анкерных скреплений, положения прокладок-амортизаторов, возможных подвижек плетей, соответствия требуемым нормам состояния балластной призмы, соответствия нормам стыковых зазоров в уравнительных стыках и проведены работы по устранению обнаруженных неисправностей.

3.3.8 В течение 10 дней с момента укладки, ввода плетей в оптимальную температуру закрепления и устранений всех отступлений от норм укладки и содержания бесстыкового пути на путях 1 и 2 классов высокоскоростных и скоростных линий («В», «С») должна быть выполнена шлифовка вновь уложенных рельсовых плетей и рельсов уравнительных пролетов.

На путях 1 и 2 классов особогрузонапряженных линий и линий с тяжеловесным грузовым движением («О», «Т») шлифовка новых рельсовых плетей и уравнительных рельсов выполняется при наработке до 10 млн.т брутто. На остальных участках, после укладки плетей из новых и старогодных рельсов, шлифовка производится при необходимости, а именно, при максимальных пороговых значениях глубин неровностей, превышение которых требует ограничения скорости движения поездов, определяемых по Техническим указаниям по шлифованию рельсов. Шлифовка производится проходом не менее 3-х раз рельсошлифовального поезда типа RR48.

Последующие шлифования рельсов на участке бесстыкового пути производятся в соответствии с требованиями Технических указаний по шлифованию рельсов.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

ПРОВЕДЕНИЕ ЭКСПЛУАТАЦИОННОГО УЗК СТЫКОВ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ

П121-2,5-70° по всему периметру рельса (кроме подошвы снизу) в соответствии с п.8.3.

9.2 Если в процессе УЗК температура окружающего воздуха изменилась более чем на 10 °С относительно температуры, при которой осуществлялась проверка (настройка) дефектоскопа, необходимо проверить угол ввода и настройку чувствительности для всех используемых ПЭП и, при необходимости, ввести соответствующие поправки в настройки глубиномера и чувствительности.

ОЦЕНКА КАЧЕСТВА СТЫКОВ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ И ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

10.1 Результаты контроля сварного стыка заносят в Рабочий журнал (Приложение А). Результаты контроля каждого дефектного стыка дополнительно отображают в Карте дефектного стыка (Приложение Б).

10.2 Рельсы со стыками алюминотермитной сварки, в которых обнаружены дефекты в соответствии с НТД/ЦП-3-93 относят к ДР или ОДР, подлежащим замене.

10.3 При обнаружении ОДР:

а) руководитель бригады операторов, осуществлявших УЗК, заполняет уведомление установленной формы и вручает его сопровождающему дорожному мастеру или бригадиру пути под роспись. Контроль замены ОДР осуществляет начальник (мастер) цеха (участка) дефектоскопии и диспетчер дистанции пути;

б) при обнаружении излома рельса сопровождающий дорожный мастер или бригадир пути и руководитель бригады операторов в соответствии с ЦП-485 обязаны принять меры по ограждению опасного места до прибытия ремонтной бригады.

10.4 До замены ОДР допускается пропуск поездов в соответствии с НТД/ЦП-3-93 и ТУ-0921-127-01124323-2005.

10.5 Маркировка обнаруженных ДР и ОДР осуществляется в соответствии с НТД/ЦП-3-93.

10.6 Рабочие журналы результатов УЗК хранятся в дистанции пути не менее 5 лет

ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

11.1 Все виды работ при подготовке и проведении УЗК должны проводиться при соблюдении правил техники безопасности, промышленной санитарии и пожарной безопасности.

11.2 К выполнению УЗК могут быть допущены операторы, прошедшие обучение и инструктаж по безопасности труда в соответствии с

11.3 При работе в пути бригаду операторов, выполняющих УЗК стыков алюминотермитной сварки рельсов, сопровождает(ют) сигналист(ы), а также дорожный мастер или бригадир пути, который перед началом работы должен обеспечить:

- проведение необходимого инструктажа по охране труда с обязательным разъяснением маршрута и порядка следования к месту проведения работ;

- ограждение бригады операторов во время работ по контролю сварных стыков рельсов в пути.

11.4 Сигналист(ы) ведет(ут) наблюдение за приближением поездов и предупреждает(ют) о них дорожного мастера или бригадира пути.

11.5 Рядом с бригадой операторов, выполняющих УЗК сварных стыков рельсов, должен находиться дорожный мастер или бригадир пути, в обязанности которого также входит наблюдение за сигналами, подаваемыми сигналистами и предупреждении операторов о приближении поезда.

11.6 Размещение, хранение, транспортирование и использование дефектоскопических и вспомогательных материалов и отходов производства должно проводиться с соблюдением требований защиты от пожаров по ГОСТ 12.1.004-91.

11.7 Использованная ветошь должна собираться в металлический ящик с крышкой и отправляться на утилизацию.

11.8 При проведении работ по УЗК сварных стыков рельсов оператор должен соблюдать требования: «Инструкции по обеспечению безопасности движения поездов при производстве путевых работ», «Правил технической эксплуатации железных дорог Российской Федерации», «Инструкции по движению поездов и маневровой работе на железных дорогах Российской Федерации», «Инструкции по сигнализации на железных дорогах Российской Федерации».

И.о. директора Федерального государственного

унитарного предприятия «Научно-исследовательский

институт мостов и дефектоскопии Федерального

агентства железнодорожного транспорта» Г.Я.Дымкин

Зав. отделом УЗД А.В.Шевелев

Зав. лабораторией И.З.Этинген

Главный научный сотрудник А.К.Гурвич

Научный сотрудник С.В.Николаев

Младший научный сотрудник Ю.П.Рукавчук

Приложение А (обязательное)

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Читайте также: