Структура сборочно сварочного цеха

В сборочно-сварочных цехах выполняют сборку и сварку корпусных конструкций из отдельных деталей. Цехи имеют технологические связи с корпусообрабатывающим и стапельным цехами и поэтому, как правило, территориально располагаются между ними.

Сборочно-сварочный цех размещается обычно в большом производственном здании, разделенном на несколько пролетов с разной высотой. В высоких пролетах изготовляют крупные полуобъемные и объемные секции, секции оконечностей, а также; блоки секций корпуса. В состав сборочно-сварочного цеха обычно входят следующие производственные подразделения: склад готовых деталей корпуса, участки изготовления узлов и секций, участок грунтовки секций, склад готовых секций, кладовые и вспомогательные службы цеха.

Детали корпуса, поступающие в контейнерах из корпусообрабатывающего цеха, хранят и комплектуют на складе готовых деталей. Склад рассчитан на одновременное хранение в контейнерах готовых деталей в объеме 0,2—0,6 месячного их расхода сборочно-сварочным цехом. Крупные контейнеры установлены друг на друга, а для укладки небольших контейнеров предусмотрены стеллажи. Склад обслуживается мостовыми кранами грузоподъемностью 20— 30 т.

Чаще всего в сборочно-сварочных цехах имеются следующие специализированные линии и участки:

1. Линия изготовления узлов таврового набора.

2. Поточная линия изготовления полотнищ. Передвижение полотнищ по позициям производится по рольгангам и роликовым опорам.

3. Линия изготовления плоскостных секций.

4. Поточные линии изготовления палубных и бортовых секций с небольшой погибью, оборудованные передвижными рамами постелей со съемными лекалами и погрузчиками для установки и прижатия набора.

5. Участки изготовления крупных полуобъемных и объемных; секций (днищевых, бортовых и других, имеющих большую погибь), также секций оконечностей.

6. Участок изготовления объемных узлов небольшой протяженности, а также бракет, коротких тавров и прочих узлов.

Все технологическое оборудование сборочно-сварочного цеха подразделяют на специализированное, предназначенное только для конкретных узлов и секций, и универсальное — для изготовления разнообразных узлов и секций. На неспециализированных участках цеха для выполнения сборочно-сварочных работ применяют универсальные сборочные стенды и плиты. Они представляют собой ровную горизонтальную поверхность, которая по действующим нормам не должна иметь местных отклонений от плоскости более ±3 мм при контроле линейкой длиной 3 м. Наиболее широко применяют плиты, сваренные из листовой и профильной стали. На ряде заводов предусмотрены площадки для сборки и сварки в виде сплошного железобетонного пола с вмонтированными балками вровень с поверхностью пола на расстоянии 1,0—1,5 м друг от друга. При изготовлении объемных узлов иногда используют позиционеры для закрепления и поворота изделий при сварке. Они могут быть отнесены к универсальному оборудованию.

Участок грунтовки секций отводится для предохранения конструкций от коррозии в период их хранения. Склад готовых секций располагают в большинстве случаев на открытой площадке. Склад обслуживается мостовыми или козловыми кранами. Сборочно-сварочные цехи оснащают электрическими мостовыми кранами грузоподъемностью от 20 до 200 т.

25 Структура сборочно-сварочного цеха

Заводы по производству сварных конструкций включают в себя следующие отдельные цеха или участки:

• промежуточный склад заготовок (склад комплектации);

• отделение сборки и сварки узлов конструкций;

• отделение общей сборки и сварки конструкций;

• склад готовой продукции.

В зависимости от конкретных условий производства эти участки могут быть либо самостоятельными подразделениями, либо объединены в состав нескольких или даже одного цеха. Более новые заводы построены по принципу блока цехов, объединенных под одной крышей и расположенных в последовательности, соответствующей основному направлению грузопотоков от склада металла к складу готовой продукции.

На складе металла, как правило, выделяют участки для хранения металла по типу проката (участки листового проката толстого и тонкого, профильного проката, труб) и по видам заготовок, получаемых с других заводов (отливки, поковки, штамповки).

Для выполнения погрузочно-разгрузочных работ используют мостовые краны. В со¬ставе склада металла целесообразно иметь специализированные участки первичной обработки проката, обеспечивающие выполнение операций правки, очистки, грунтовки и маркировки металла. Выдача в производство металла, прошедшего первичную обработку, способствует повышению культуры и технического уровня производства.

Заготовительное производство включает в себя выполнение операций механической и термической резки листового и профильного проката, обработки кромок под сварку, гибки, валь¬цовки, сверления или пробивки отверстий, штамповки заготовок. При выполнении этих работ широко используют поточные и ав¬томатические линии, специальный транспорт. При этом создают отдельные участки по типам сортамента обрабатываемого металла (участки листового проката различной толщины, участки сорто¬вого проката) и по видам технологических процессов (участки термической резки, механической резки, вальцовки, штамповки и др.).

Склад может быть организован при заготовительном или сбо- рочно-сварочном отделениях либо как самостоятельный цех, вклю¬чающий в себя следующие функции:

• запуск заказов в заготовительные цеха, исходя из сроков из¬готовления изделий, наличия металла, отливок и поковок;

• приемка поступающих заготовок и контроль за ходом комп¬лектования заказов;

• комплектование сборочных единиц и подача их на участки сборочно-сварных цехов.

Для хранения деталей на складе комплектации обычно орга¬низуют специализированные участки, оснащенные универсаль¬ным или специализированным подъемно-транспортным оборудо-ванием.

Обычно выделяют следующие участки:

• тарного хранения мелких деталей из листового или профиль¬ного проката, которые размещаются в контейнерах или поддонах на многоярусных стеллажах;

• хранения длинных деталей (до 6 м), размещаемых в много¬ярусных стеллажах непосредственно в ячейках или на поддонах;

• напольного хранения длинных заготовок (более 6 м), листо¬вых заготовок больших габаритных размеров.

Состав сборочно-сварочного цеха и его производственная связь с другими структурами завода

* Для разработки чертежей проектируемого цеха, необходимо установить его фактический состав:

Полный (вероятный) состав сборочно-сварочного цеха:

I. Производственные отделения:

1. Заготовительное отделение:

- участки правки и разметки металла;

- участки газопламенной обработки (резки);

- участки станочной обработки;

- кузнечный или штамповочный участок;

- участок очистки металла;

2. Сборочно-сварочное отделение(иногда разделяются на отделения узловой и общей сборки-сварки):

- участки сварки; (могут быть сборочно-сварочный участок или участки)

- участок испытания готовой продукции;

- участок исправления дефектов;

- участок нанесения поверхностных покрытий;

II. Вспомогательное отделение:

1. Цеховой склад металла (с разгрузочной и сортировочной площадками и участком подготовки металла);

2. Промежуточный склад деталей и полуфабрикатов (с участком сортировки и комплектации);

3. Межоперационные складочные участки и места;

4. Склад готовой продукции (с контрольным и упаковочным отделениями или участками и погрузочно-разгрузочными площадками);

- электродов и флюсов;

- баллонов с защитными и горючими газами;

- инструмента и приспособлений;

- запасных частей и вспомогательных материалов.

- электромеханическая и т.п.

7. Электромашинные отделения

- цеховые трансформаторные подстанции.

III. Административно-конторские и бытовые помещения

- комната отдыха и приема пищи;

* Некоторые из перечисленных выше отделений, участков и помещений могут отсутствовать или объединяться с другими.

* Некоторые отделения и участки могут выделяться в более крупные (цеха, отделения).

* Проектируемый цех всегда является с одной стороны потребителемпродукции (заготовительных, обрабатывающих цехов и некоторых складов заводов), а с другой стороны поставщиком своей продукции ( для других цехов завода: окончательной обработки, отделки, консервации и упаковки и общезаводского склада готовой продукции.

Для создания рациональной компоновки завода необходимо установить производственную связь между проектируемым цехом и всеми его поставщиками и потребителями внутри завода:

- основным измерителем производственной связи является грузооборот (в

тоннах за единицу времени (смена, сутки, месяц, год) или в процентах от

количества годового выпуска продукции);

- расположение проектируемого цеха к другим цехам должно быть тем

ближе, чем больше производственная связь (грузооборот);

- выполнение этих требований обеспечит наименьшие транспортные

расходы и наименьшие потери времени на перемещение грузов;

- в первую очередь необходимо учитывать требования безопасности,

корректирующие расположение цехов, отделений, участков и складов

(иногда существуют специальные нормативные документы на отдельные

объекты) [см. правила устройства и безопасной эксплуатации сосудов

* При проектировании завода и отдельных его цехов нужно в первую очередь стремиться к осуществлению прямоточности всех производственных связей;

* Все сказанное выше относится к решению аналогичных вопросов взаимного расположения отделений и промышленных участков внутри цеха;

* Размещение цеха, а также его отделений и участков связано со специфическими требованиями технологических процессов, подлежащих выполнению в каждом из этих отделений;

1.8. Состав сборочно-сварочного цеха

Крупные сборочно-сварочные цехи могут включать в себя следующие отделения и другие различные помещения и площади:

1. Производственное отделение.

1.1. Заготовительное отделение делится на участки.

1.1.1. Разметки металла.

1.1.2. Резки металла.

1.1.3. Станочной обработки.

1.1.7. Очистки металла.

1.2. Сборочно-сварочное отделение.

1.3.1. Узловой сборки.

1.3.2. Общей сборки и сварки.

1.4.1. Термической обработки.

1.4.2. Испытания готовой продукции.

1.4.3. Исправление дефектов.

1.4.4. Нанесение поверхностных покрытий и окончательной отделки продукции.

2. Вспомогательное отделение.

2.1. Цеховой склад металла погрузочно-разгрузочной площадки.

2.2. Промежуточный склад деталей и полуфабрикатов с участком их сортировки.

2.3. Межоперационные складочные участки и места.

2.4. Склад готовой продукции цеха с контрольно-упаковочными отделениями и погрузочной площадкой.

2.5. Кладовые электродов, флюсов, инструментов, приспособлений, запасных частей и вспомогательных материалов.

2.6. Мастерские (ремонтные, электромеханические, изготовления шаблонов).

2.7. Отделения (электромашинные, ацетиленовые, компрессорные, цеховая подстанция).

3. Административно конторские и бытовые помещения;

3.1. Контора цеха.

3.6. Комната отдыха и приема пищи.

2. Заготовительное производство

2.1. Приемы выполнения заготовительных операций

Литые, кованые и штампованные заготовки, поступающие на сварку, как правило, не требуют дополнительных операций. Детали же из проката после подбора по размерам и маркам сталей направляются на следующие операции: правку, разметку, резку, обработку кромок, гибку и очистку под сварку.

Листовой прокат требует правки в том случае, если производитель нарушает условия поставки, и при транспортировке возникли значительные деформации (рис. 2.1).

Рис. 2.1. Виды деформаций листовой стали:

а – волнистость; б – серповидность в плоскости; в – местные выпучены; г – заломленные кромки; д – местная погнутость; е – волнистость поперек части листа

Правка осуществляется созданием местной пластической деформации и производится обычно в холодном состоянии.

Для устранения волнистости листов и полос толщиной от 0,5 до 50 мм используются листоправильные вальцы (рис. 2.2).

Рис. 2.2. Схема правки в листоправильных вальцах

Исправление достигается многократным пропусканием листа через валки.

Листы малой толщины (менее 0,5 мм) правят растяжением на прессах с помощью приспособлений или на специальных растяжных машинах.

Серповидность листовой и широкополосной стали в ограниченной степени поддается правке. Ее выполняют на многовалковых листоправильных вальцах с выкладыванием прокладок у вогнутой кромки.

Правку профильного проката производят на роликовых машинах, работающих по схеме листоправильных вальцов (рис. 2.3).

Рис. 2.3. Правка уголка Рис. 2.4. Правка прокатной

в углоправильных вальцах профильной стали (швеллера двутавров)

Для двутавров и швеллеров исправление в плоскости большего момента сопротивления производят изгибом на прессах (рис. 2.4).

При постоянном ходе толкателя 3 задаваемая деформация профиля 2 регулируется изменением расстояния между опорами 1. На таких прессах правят и толстолистовой прокат толщиной более 50 мм.

Разметка. Индивидуальная разметка трудоемка. Наметка по шаблонам более производительна, однако изготовление специальных шаблонов не всегда экономически целесообразно.

Оптический метод позволяет вести разметку без шаблона по чертежу. Имеются разметочно-маркировочные машины с пневмокернером, производящие разметку со скоростью 8–10 м/мин при погрешности ± 1 мм. В этих машинах применяется программное управление.

Без разметки можно обходиться в случае использования приспособлений для мерной резки проката, а также при тепловой резке машинами с фотокопировальной или программной системой управления.

Резка и обработка кромок. Прямолинейные кромки из листов толщиной до 40 мм можно получать с помощью гильотинных ножниц (рис. 2.5).

Верхний нож, опускаясь, производит скалывание металла. Погрешность размера при резке по разметке составляет ± 1,5…2,5 мм. Можно получить прямоугольный рез со скосом под сварку, используя специальные ножницы (рис. 2.6).

Рис. 2.5. Гильотинные ножницы

8 – регулируемый упор;

9 – нож для прямой резки;

10 – нож для резки под скос

Рис. 2.6. Специальные ножницы

Листовые заготовки с непрямолинейными кромками толщиной δ = 20…25 мм можно получать с помощью дисковых ножниц (рис. 2.7).

Рис. 2.7. Дисковые ножницы Рис. 2.8. Дисковые ножи

Для получения листовой заготовки заданной ширины с параллельными кромками дисковые ножи целесообразно располагать попарно на заданном расстоянии друг от друга (рис. 2.8).

При резке на ножницах металл подвергается значительной пластической деформации. Поэтому если кромка попадает в зону сварки в последующем и полностью проплавляется, то дополнительной обработки кромок не требуется. Если кромка остается свободной и работает при переменных нагрузках, то целесообразно удалить слой пластически деформированного металла последующей механической обработкой.

В некоторых случаях применяется резка гладким диском либо за счет трения, либо контактно-дуговым оплавлением.

Производительным является процесс вырубки в штампах.

Разделительная термическая резка менее производительна, чем резка на ножницах, но более универсальна и применяется для получения стальных заготовок разных толщин и конфигураций.

Все более широко применяется плазменно-дуговая резка, позволяющая обрабатывать любые металлы и сплавы. Использование сжатого воздуха в качестве плазмообразующего газа дает экономические и технические преимущества – высокое качество газа и большая скорость резки сталей малой и средней толщины (до 60 мм), недостаток воздушно-плазменной резки – насыщение азотом поверхностного слоя кромок, что приводит к образованию пор при сварке. Для устранения недостатка кромки зачищают стальной щеткой и подвергают механической обработке.

Применяют лазерную резку. Преимущества – малая ширина реза (доли миллиметров) и возможность резки материала малой толщины (0,05 мм).

Механическую обработку на станках (кромкострогальных и торцефрезерных) производят:

– для обеспечения требуемой точности сборки;

– обработки фасок сложного профиля;

– удаления металла, обрезанного ножницами или термической резкой, когда это считается необходимым.

Гибка производится на листогибочных вальцах (с волнами длиной до 13 м) листовых элементов толщиной до 60 мм для получения деталей цилиндрической или конической формы.

При вальцовке в холодном состоянии отношение радиуса изгиба к толщине листа ограничивают допустимым значением пластической деформации. При гибки в вальцах концевой участок листа остается почти плоским.

Более правильное очертание концевого участка может быть получено либо калибровкой уже сваренной обечайки, либо предварительной подгибкой кромок под прессом или на листогибочных вальцах с толстым подкладным листом, согнутым по заданному контуру. Используют также двухвалковые вальцы с эластичным покрытием нижнего валка.

Листовые элементы со сложной пространственной поверхностью получают на специальных вальцах с валками переменного диаметра.

Для получения элементов оболочек больших размеров применяют штамповку взрывом.

При серийном и массовом производстве для получения элементов с поверхностью сложной формы используют холодную штамповку (для материалов δ до 10 мм). Высокая производительность, точность размеров и формы заготовок и низкая себестоимость возможна путем создания технологических штампосварных изделий.

При холодной гибки профильного проката и труб используют роликогибочные и трубогибочные станки. Если возникают трудности, связанные с нарушением формы поперечного сечения, используют станки гибочные с индукционным нагревом изгибаемой заготовки. Нагретый до 950…1000 ºС деформируемый участок имеет небольшую протяженность, обладает малым сопротивлением пластической деформации, что предотвращает образование гофров в зоне сжатия.

Детали из толстого листового металла получают на гибочных вальцах и на прессах в горячем состоянии.

Гофрирование повышает жесткость листов, его производят штамповкой, а не гибкой, чтобы поперечные кромки листов оставались плоскими.

Для очистки деталей и сварных узлов применяют механические и химические методы. Загрязнения, ржавчина, окалина удаляются с помощью дробеструйных или дробеметных аппаратов, используют и зачистные станки с рабочими органами: металлическими щетками, иглофрезами, шлифовальными кругами и лентами. Чугунная и стальная дробь размером от 0,7 до 4 мм применяется в зависимости от толщины металла.

В дробеструйных аппаратах дробь выбрасывается через сопло сжатым воздухом, в дробемётных аппаратах – лопатками ротора (в них производительность выше и дешевле очистка), но происходит износ лопаток. Очистка в обоих случаях осуществляется в камерах. Для крупногабаритных конструкций в мелкосерийном производстве применяют беспыльные дробеструйные аппараты, и можно обходиться без камеры.

Химическими методами производят обезжиривание и травление поверхности ванным и струйным методом. В первом случае (при ванном методе) детали последовательно опускают в ванны с различными растворами и выдерживают в каждом из них определенное время. Во втором случае последовательная подача растворов различного состава на поверхность деталей производится струйным методом, осуществляя непрерывный процесс очистки.

Химический способ эффективен, однако процесс очистки сточных вод при этом дорогостоящ.

Пассивирование или грунтовка предохраняет металл от коррозии (так же, как и очистка) и позволяет осуществлять сварку без удаления защитного покрытия.

В случае необходимости создания более значительных деформаций правку и гибку деталей производят в горячем состоянии (900…1000 ºС) при этом происходят процессы рекристаллизации, и пластические свойства металла не снижаются.

Часто правке на вальцах подвергают сварные заготовки из двух или нескольких листов сваренных стыковыми швами. Для ограничения пластической деформации зоны сварного соединения усиление сварного шва должно быть минимальным. В ряде случаев усиление рекомендуется удалять.

Качество подготовки и сборки заготовок под сварку осуществляют внешним осмотром, который является во многих случаях достаточно информативным, наиболее дешевым и оперативным методом контроля.

Внешнему осмотру подвергают материал, который может браковаться при наличии вмятин, заусенцев, окалины, окислов, ржавчины и т.д. Определяется качество подготовки кромок под сварку и сборки заготовок – чистота кромок, соответствие зазоров допускаемым значениям, правильность разделки кромок. Для этого применяются специальные шаблоны или универсальный инструмент. Строгий контроль заготовок и сборки во многом обеспечивает качество сварки.

Сборочно-сварочный цех

Изготовление узлов и секций корпуса является одним из ведущих видов судостроительного производства. В настоящее время объем работ, выполняемых в сборочно-сварочных цехах, составляет 12—15 % от общей трудоемкости постройки судна или 45—50 % от трудоемкости всех корпусных работ.

В сборочно-сварочный цех подаются комплекты деталей из корпусообрабатывающего цеха. Из этих деталей собираются и свариваются различные узлы.

Из предварительно изготовленных узлов и части деталей собираются секции. Блоки секций формируют из отдельных секций, узлов и деталей.

Большинство деталей и узлов входит в состав секций и блоков секций. Лишь сравнительно небольшая часть деталей и узлов поступает непосредственно на стапель для сборки корпуса судна.

На некоторых заводах кроме сборочно-сварочных цехов, имеются специальные цехи изготовления блоков, в которых сначала собираются блоки секций, а после установки в них насыщения и оборудования готовые блоки судна подаются в корпусостроительный (стапельный) цех.

Сборочно-сварочные цехи размещаются в специально сооружаемых больших зданиях, разделенных на несколько пролетов рядами колонн, поддерживающих свод здания и подкрановые пути. Пролеты крупных цехов имеют ширину 24—54 м и длину 150—300 м. В цехе обычно бывает три или четыре пролёта (рис. 12.6).

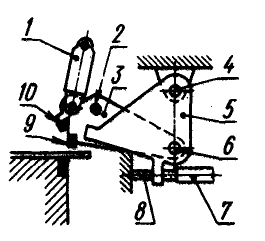

Рис. 12.6. Схема сборочно-сварочного цеха.

1 — сборочно-сварочные стенды; 2 — сварочные стенды с флюсовыми ручьями; 3 — правильные вальцы; 4 — накопители полотнищ; 5 — главный электрощит; 6 — посты подключения к кислородным, ацетиленовым и воздушным магистралям; 7 — поперечные рельсовые пути для транспортировки из одного пролета в другой; 8 — бытовые и служебные помещения; 9 — склад комплектации деталей; 10 — площадка для хранения готовых секций и оснастки; 11 — мостовые краны.

Высота пролетов в цехах различна: в низкой части, где размещают участки узловой сборки, высота до подкрановых путей составляет 6—8,5 м, а в высокой части, где находятся участки секционной сборки, — 12—28 м и более. В последние годы на некоторых заводах были построены сборочно-сварочные цехи, имеющие высоту до подкрановых путей более 30 м. В таких цехах производится сборка крупногабаритных объемных секций и блоков секций. Причем для транспортировки таких секций на стапель непосредственно в сборочно-сварочный цех заводят козловые стапельные краны большой грузоподъемности.

В сборочно-сварочных цехах рабочие места обеспечены дневным и искусственным освещением, отоплением, а также общеобменной и местной вентиляцией.

Крановое оборудование пролетов состоит из мостовых кранов грузоподъемностью 30, 50, 100 и 150 кН в низких частях и 150, 250, 300, 500, 750 и 1000 кН — в высоких. Грузоподъемность кранов выбирается в зависимости от массы узлов и секций, которые должны собираться в цехе. Количество кранов определяется в зависимости от длины пролетов, загрузки и интенсивности работы, но не меньше двух на каждой линии подкрановых путей, что необходимо для обеспечения непрерывной работы в пролете в случае поломки одного крана. Для передачи секций и узлов из низкой части в высокую подкрановые пути обеих частей несколько перекрывают друг друга в месте стыка.

Производственные площади цеха обеспечиваются питанием необходимыми видами энергии: осветительной; электроэнергией для сварки; кислородом и ацетиленом, подаваемым по магистралям, сжатым воздухом под давлением 0,5—0,6 МПа для пневматического инструмента; водой. Во многих цехах по специальным магистралям подается углекислый газ (CO2) для сварки.

Посты для подключения кислородных и ацетиленовых шлангов, распределительные гребенки сжатого воздуха, щитки низкого напряжения для подключения переносных электроламп и электроинструмента располагаются на колоннах цеха с таким расчетом, чтобы длина шлангов или электрических проводов не превышала 15—30 м.

Многопостовые сварочные машины или выпрямители располагаются в специальном помещении или в «мертвом пространстве» между колоннами покрановых путей. Для подключения балластных реостатов сварщиков от многопостовых машин в пролетах проложены специальные шинопроводы.

Весь пол в пролетах .цеха, за исключением мест, предназначенных для установки постоянных стендов и постелей, механического оборудования, а также для проходов, покрывается металлическими сборочными площадками сварной конструкции или имеет специальные пазы для крепления оснастки. Съемная оснастка устанавливается непосредственно на сборочных площадках.

Служебные и бытовые помещения располагаются в пристройке, примыкающей к торцевой или одной из боковых стен цеха. В первом этаже обычно размещаются различные кладовые (инструментальная, электродная, мелкого насыщения и др.), мастерские ремонта оборудования, конторки мастеров и санузлы. На 2-м и 3-м этажах находятся раздевалки и душевые для рабочих, красный уголок, помещения администрации и служб цеха.

Комплектационный склад деталей (а иногда и узлов), часто входящий в состав сборочно-сварочного цеха, размещается в непосредственной близости к цеху.

Распределение производственных площадей в сборочно-сварочном цехе и расположение на них участков зависят от организации производства в цехе и конструктивно-технологических особенностей изготовляемых корпусных конструкций.

При рациональном использовании производственных площадей обеспечивается максимальный съем продукции с 1 м 2 площади сборочно-сварочного цеха. В современных сборочно-сварочных цехах съем продукции с 1 м 2 площади в год достигает 1,0—5,0 т (в зависимости от типов и размеров строящихся судов), а выпуск конструкций на одного производственного рабочего в год достигает 50—80 т.

Сборочно-сварочный цех обычно имеет следующие производственные участки: сборки и сварки полотнищ (сокращенно — участок полотен), сборки и сварки узлов днищевого набора, изготовления тавровых узлов, фальшбортов и комингсов грузовых люков, сборки и сварки фундаментов и прочих узлов. В число специализированных участков секционной сборки обычно входят участки изготовления плоскостных, палубных, бортовых, днищевых секций, объемных секций оконечностей, объемных секций надстроек, а также участки сборки и сварки люковых закрытий, изготовления мачт, грузовых стрел, рулей и других конструкций.

Читайте также: