Стол для сварки оптики

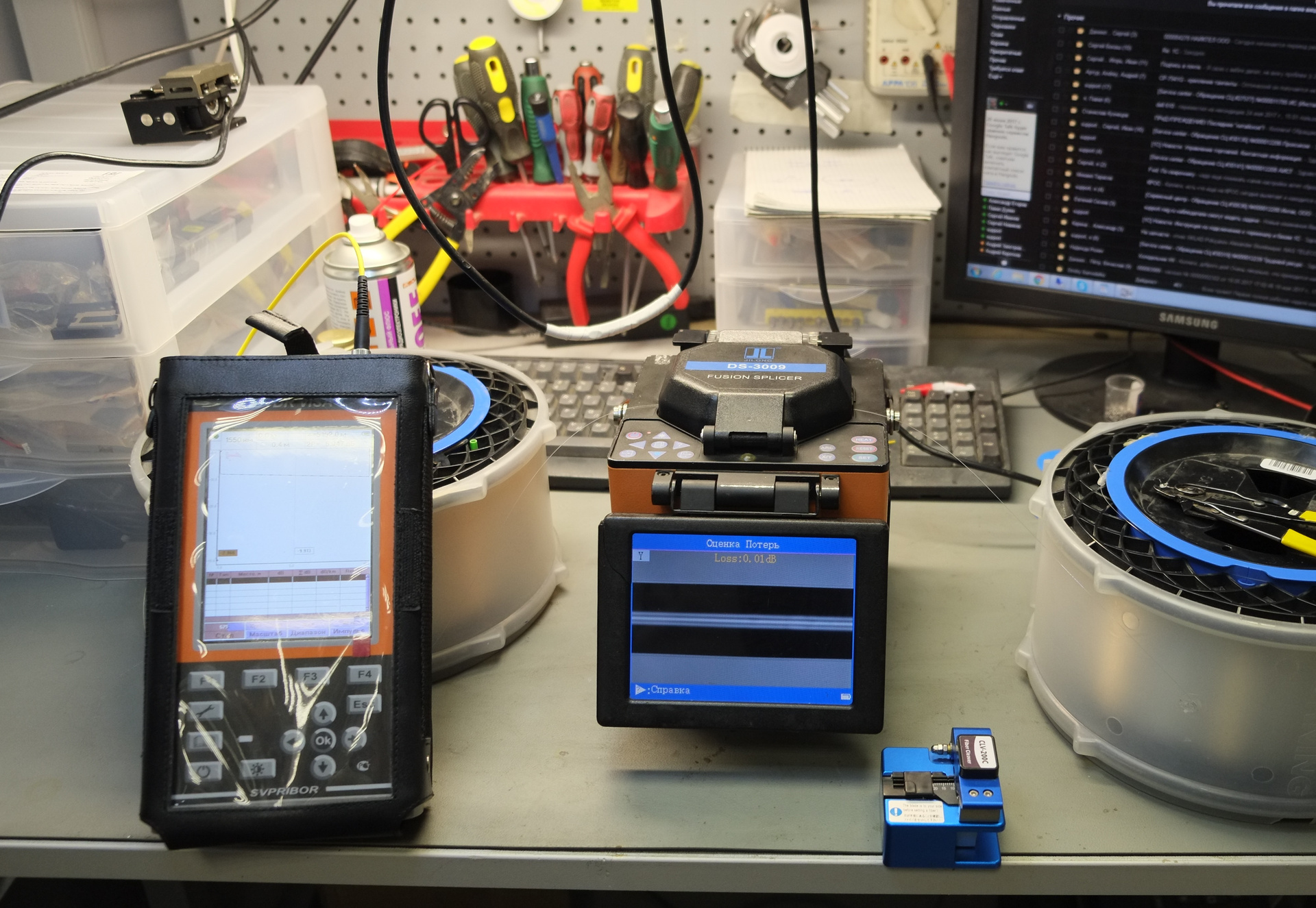

Мы продолжаем вещать с полей нашего сервисного центра. В это раз речь пойдет о техническом обслуживании аппарата для сварки волоконно-оптического кабеля. Под катом о всей подноготной и нюансах обслуживания столь сложных устройств из первых уст.

Сварка оптики – это достаточно сложный и высокотехнологичный процесс, в ходе которого между собой свариваются оптические волокна с помощью высокой температуры. Сваривание оптических волокон осуществляется с помощью специальных устройств – сварочных аппаратов для сварки оптоволокна.

Сварочный аппарат для оптических волокон – один из самых сложных и дорогих инструментов монтажника ВОЛС. Данный прибор, позволяет в автоматическом режиме обеспечить процесс сведения (юстировки) и сварки волокон с последующей фиксацией сваренного волокна в гильзе КЗДС для предотвращения его поломки. От того, насколько качественно и быстро работает сварочный аппарат, какие дополнительные функции и опции имеет – напрямую зависит скорость сдачи ВОЛС в эксплуатацию.

Одним из самых эффективных и наиболее простых способов добиться высокого качества сварки и долгой жизни сварочного аппарата – это правильная эксплуатация, поддержание аппарата в чистоте, и главное, своевременное техническое обслуживание сварочного аппарата.

Для того, чтобы обеспечить бесперебойную работу, сварочный аппарат необходимо регулярно проверять и проводить регламентное техническое обслуживание не реже раза в полгода или каждые 1500 сварок.

В целом техническое обслуживание сварочного аппарата включает в себя несколько этапов:

• Комплексную диагностику технического состояния;

• Чистку аппарата и его компонентов снаружи и внутри;

• Настройку ключевых блоков и узлов сварочного аппарата;

• Регулировку большого количества параметров, обеспечивающих качественную и правильную работу сварочного аппарата;

• Настройку оптической системы;

• Замену электродов (при необходимости);

• Итоговую проверку на соответствие аппарата заявленным техническим характеристикам и соответствие качества сварки паспортным требованиям с помощью рефлектометра;

Рассмотрим каждый из этапов проведения технического обслуживания более подробно на примере одного из реальных случаев.

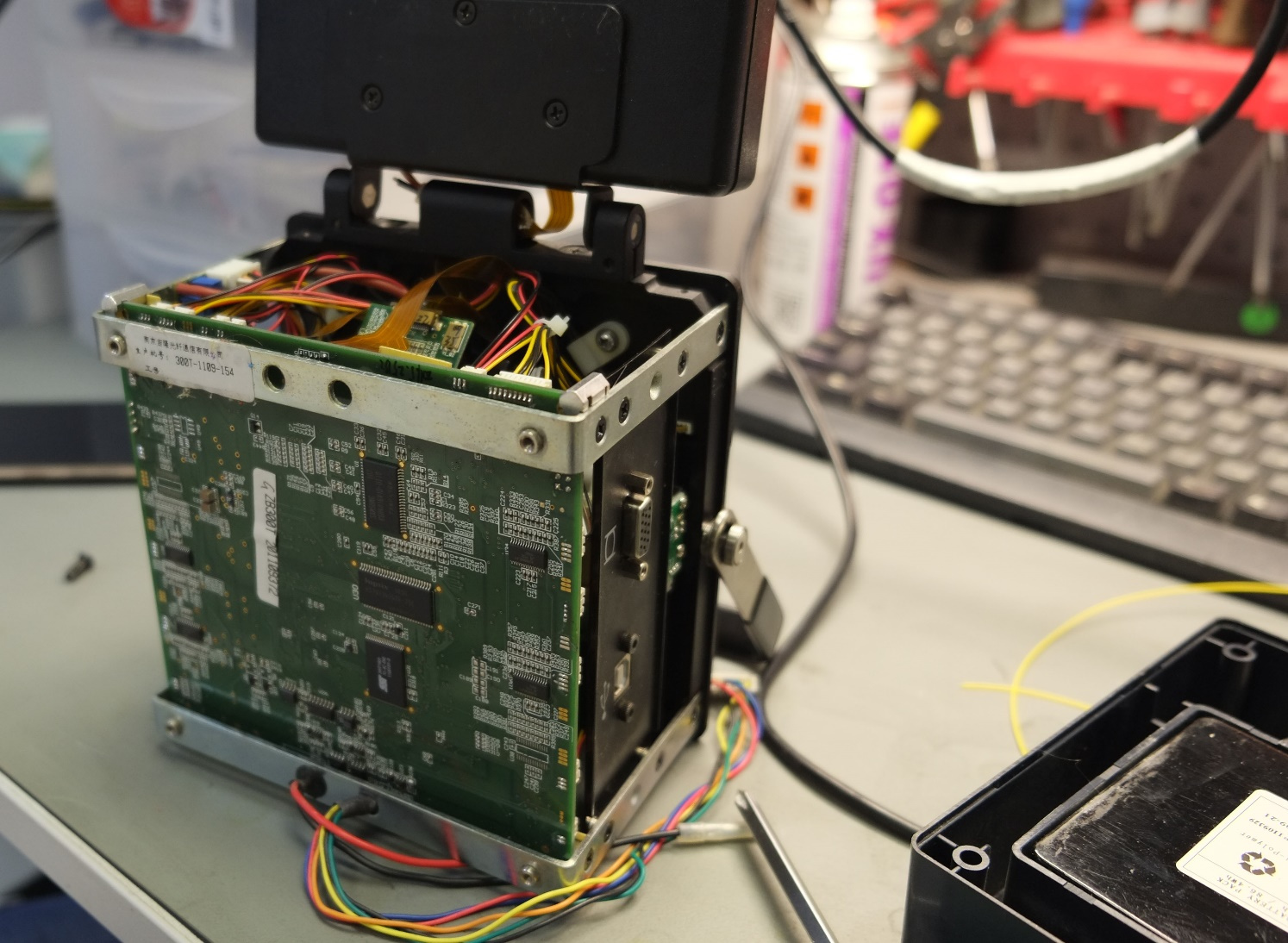

После того, как сварочный аппарат попадает на стол к инженеру, проводится детальный и подробный осмотр аппарата с целью определения текущего технического состояния оборудования. Так же осматриваются основные блоки устройства на предмет загрязнения.

Сразу же в ходе внешнего осмотра мы увидели, что оборудование имеет сильные внешние загрязнения, так же отсутствуют крышки кронштейна дисплея. Их отсутствие может вызвать случайное повреждение дисплейного шлейфа.

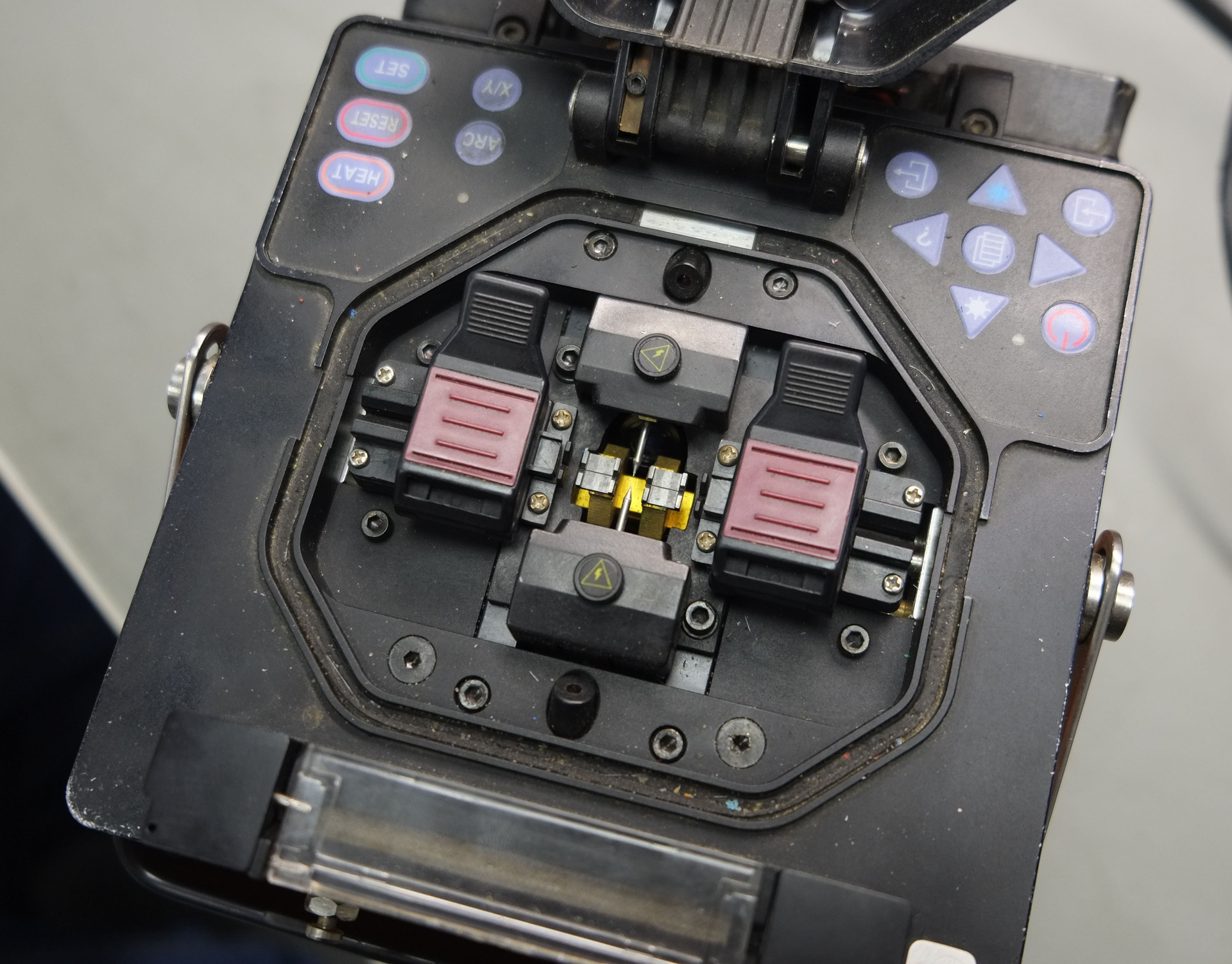

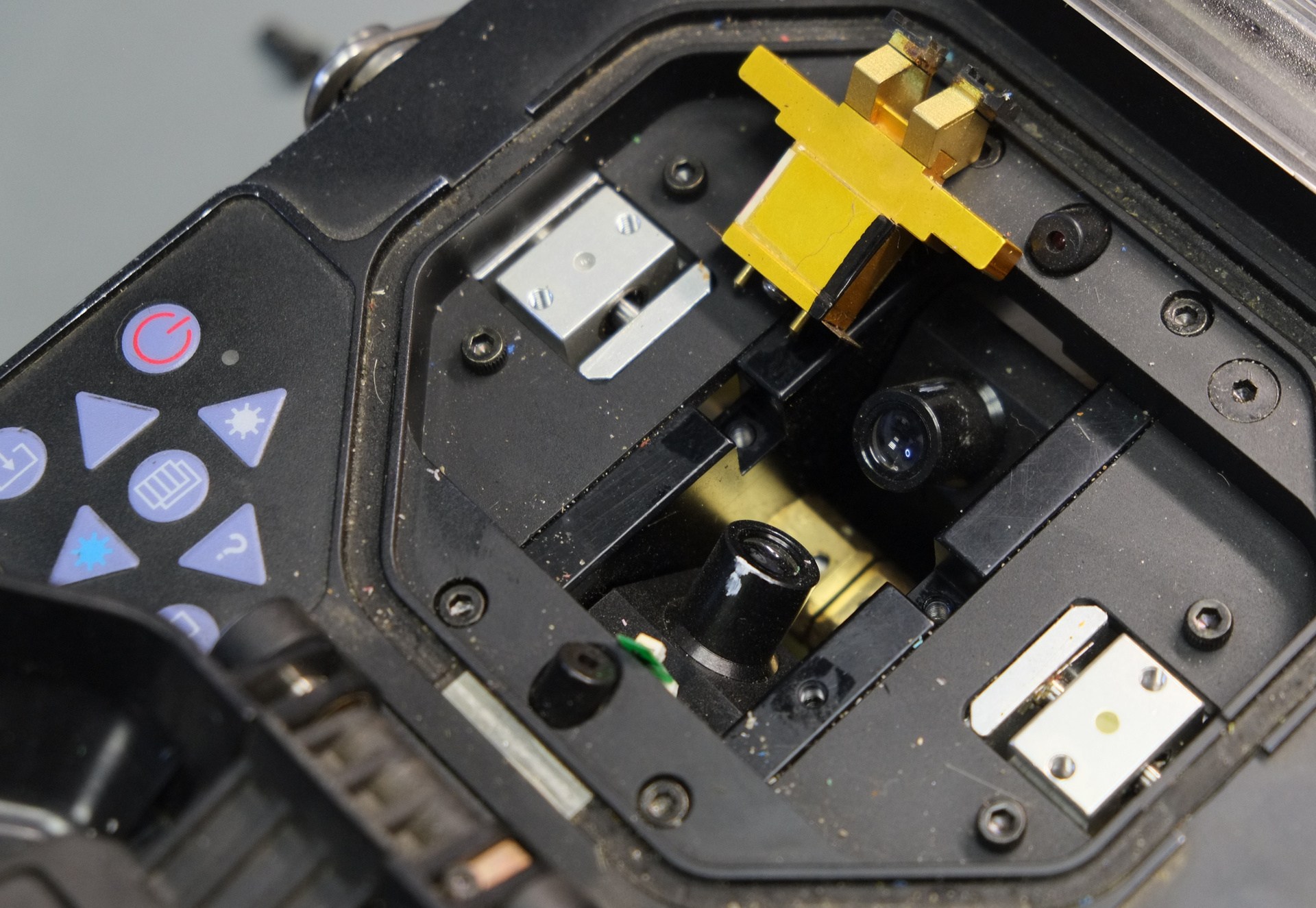

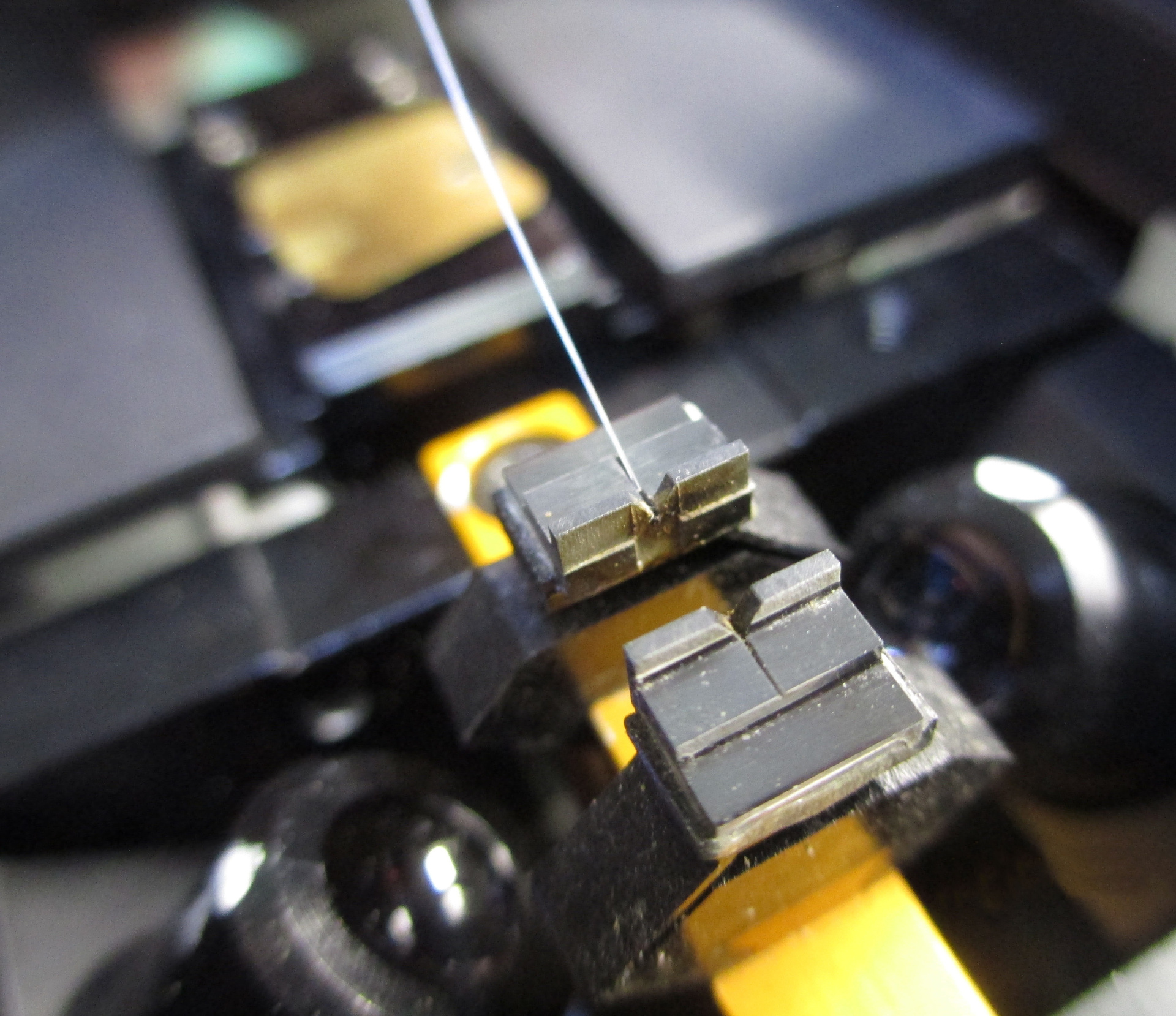

Закончив внешний осмотр переходим к осмотру внутренних узлов и компонентов устройства: обнаруживаем загрязнение механизма юстировки, V-образных канавок, оптической системы и зеркал.

После оценки внешнего и внутреннего состояния аппарата необходимо провести программную диагностику оптической системы на наличие пыли. Сварочный аппарат может диагностировать и анализировать текущее состояние оптической системы выделяя все посторонние объекты.

В нашем случае мы увидели, что на матрице Y-проекции имеется пыль. Это существенно сказывается на качестве сварки и достоверности оценки потерь на сварном шве. Если не проводить своевременную чистку и техническое обслуживание сварочного аппарата – линзы оптической системы могут прийти в полную негодность для нормальной эксплуатации и может потребоваться их замена. На фото пример загрязненной линзы.

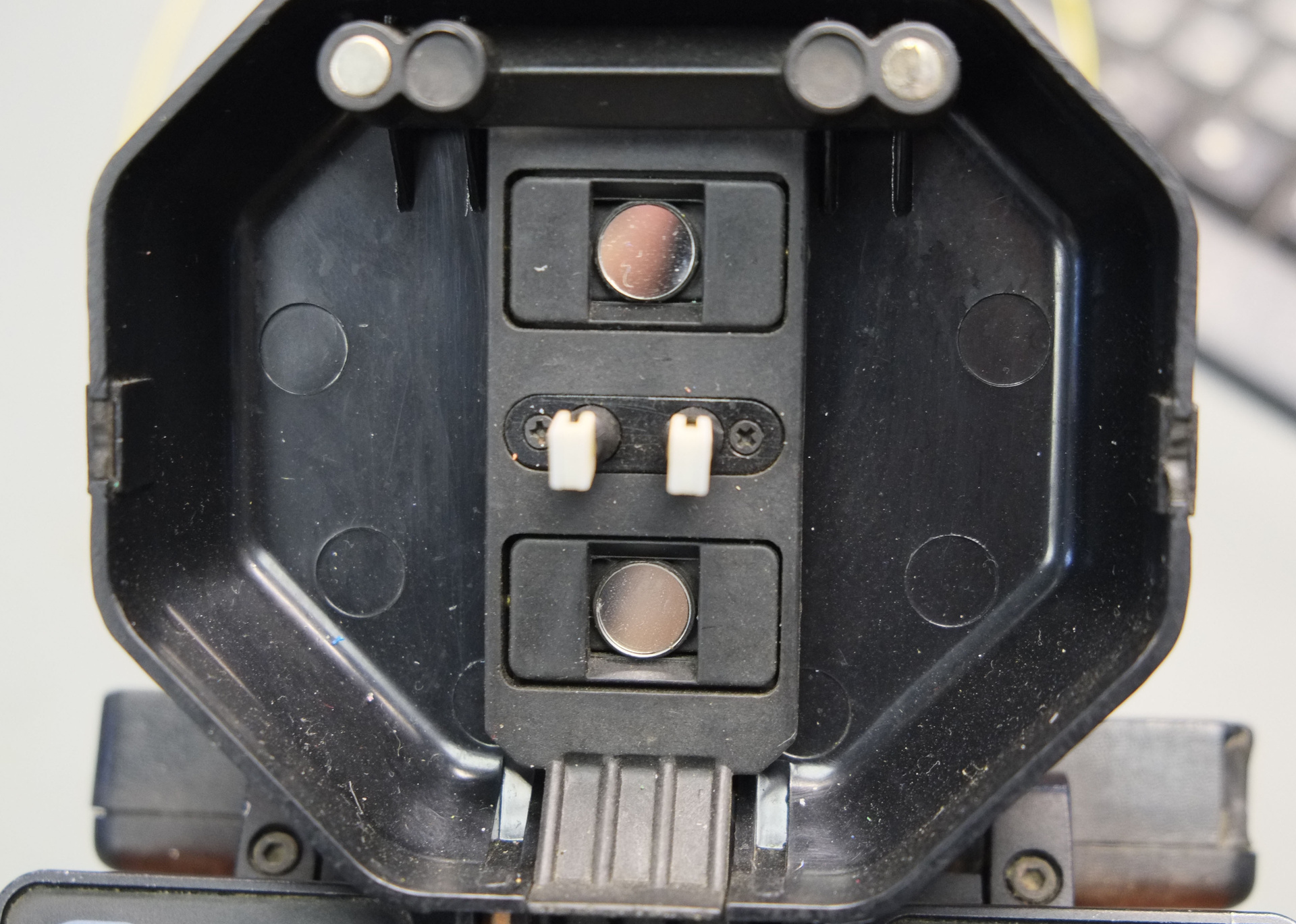

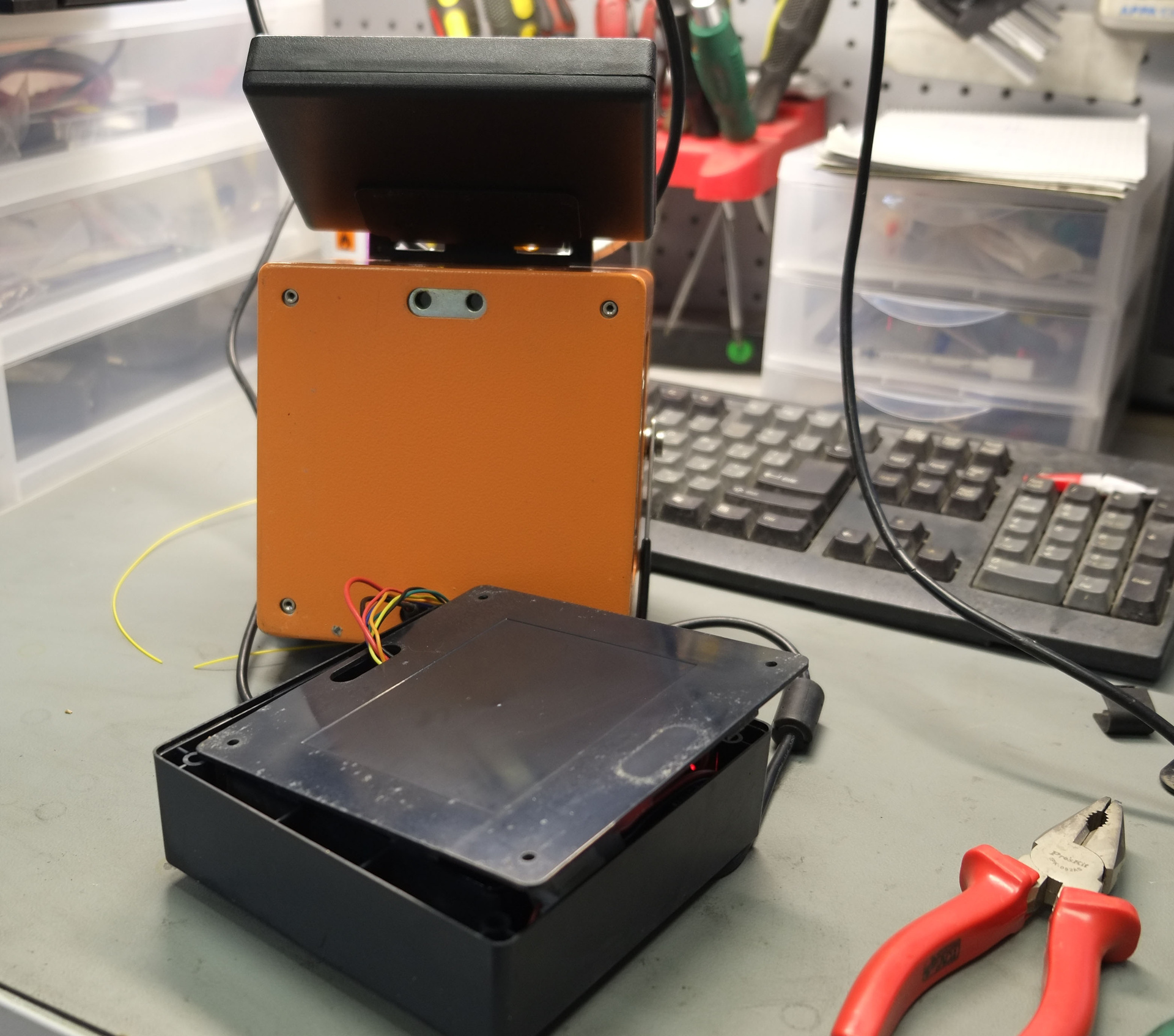

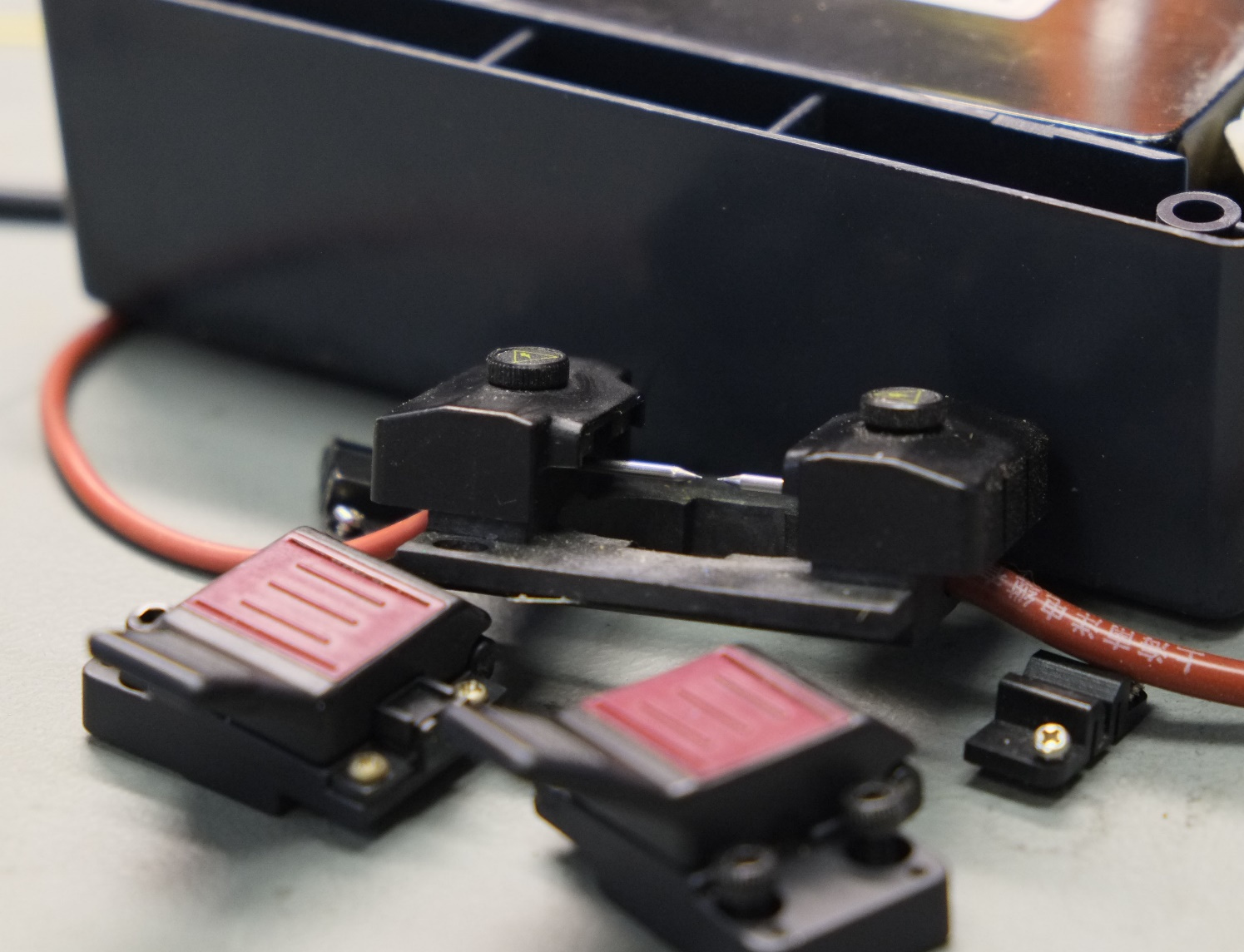

Чтобы подобраться ко всем ключевым узлам сварочного аппарата и провести комплексную чистку, настройку необходимо разобрать аппарат: снимаем аккумуляторную батарею, кожух сварочного аппарата.

Для чистки оптической системы необходимо так же снять прижимные фиксаторы для оптоволокна и платформу для электродов.

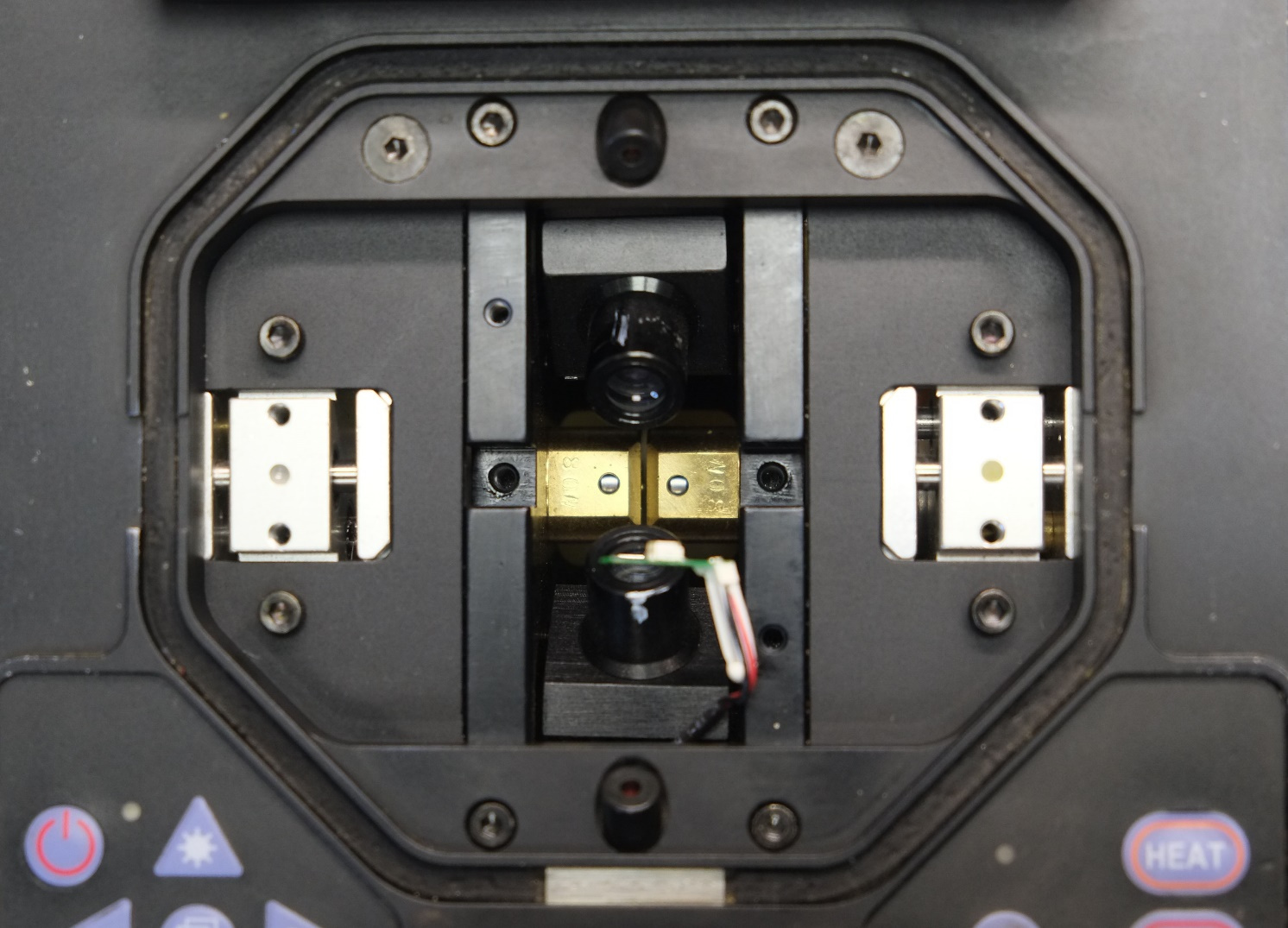

Сняв данные компоненты, мы получаем полный доступ к оптической системе для чистки и приведения всех блоков к пригодному для эксплуатации состоянию.

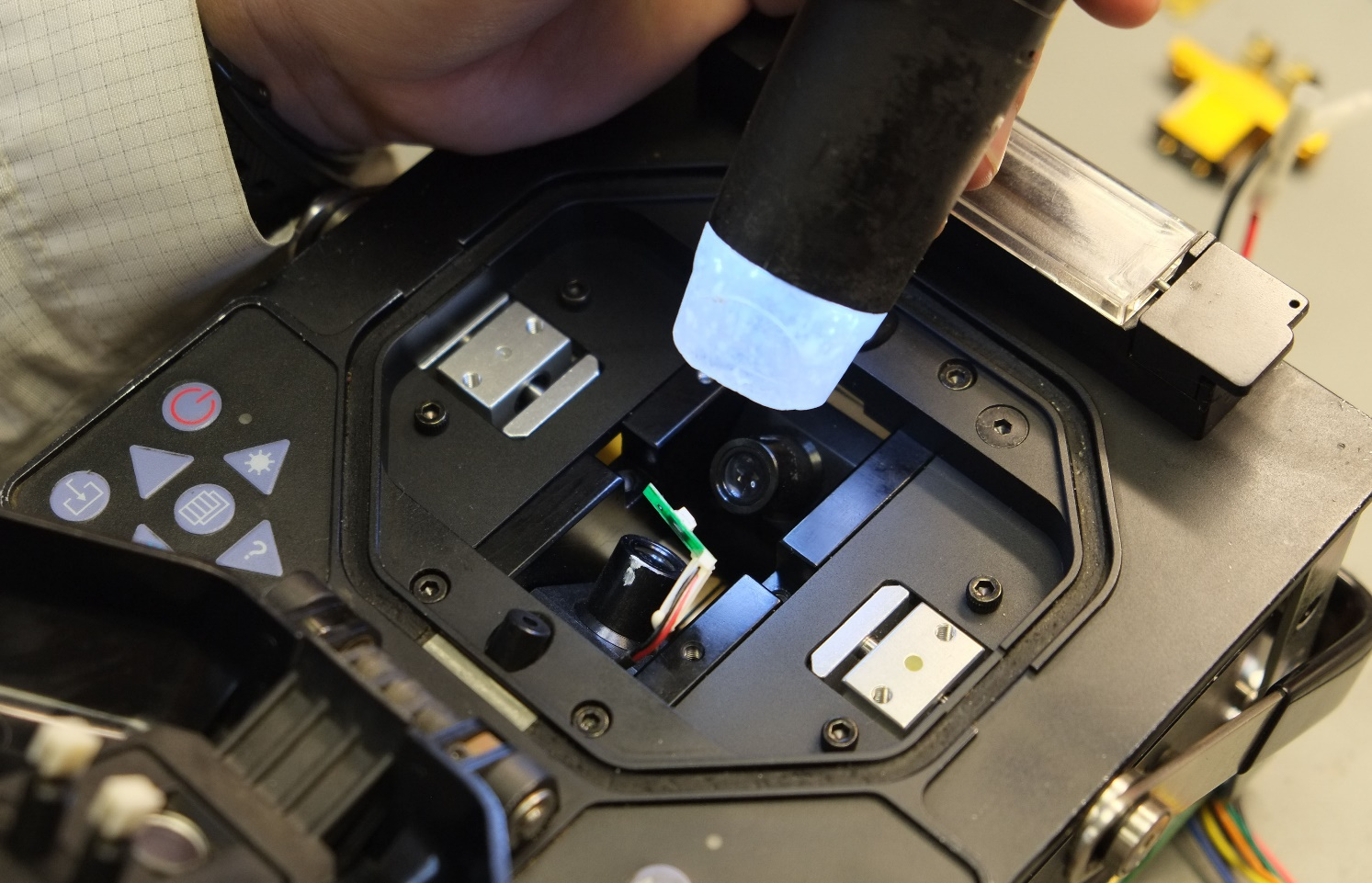

Для начала мы удаляем всю пыль и грязь с помощью мощной направленной струи воздуха. После используя специализированные средства удаляем всю грязь из основной рабочей области. Наш аппарат приобретает совершенно иной вид.

Проводим диагностику состояния оптической системы с помощью микроскопа. Осматриваем линзы микроскопа на наличие повреждений и грязи. Проводим тонкую очистку поверхности оптических линз, зеркал и поверхности матриц X и Y проекций.

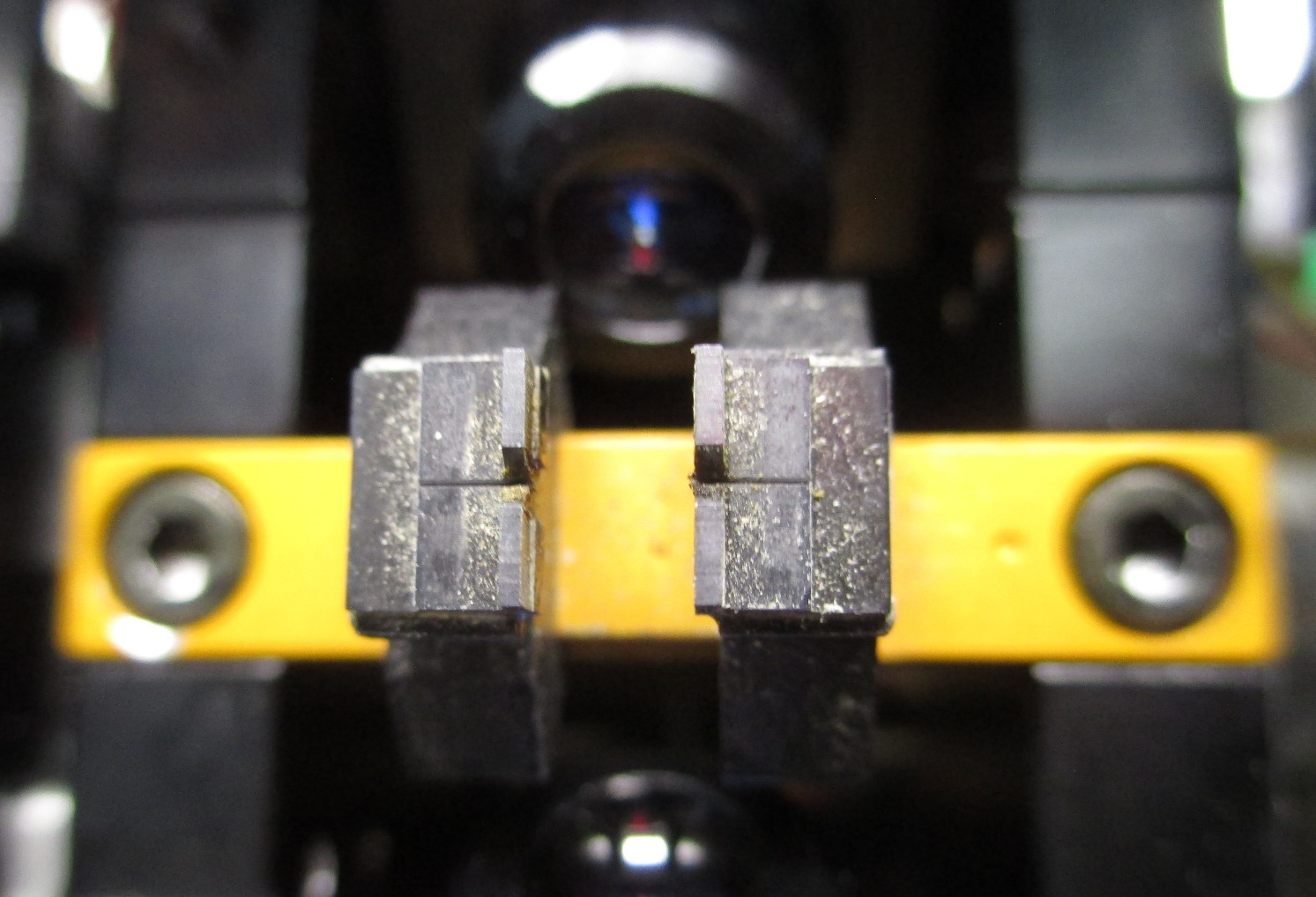

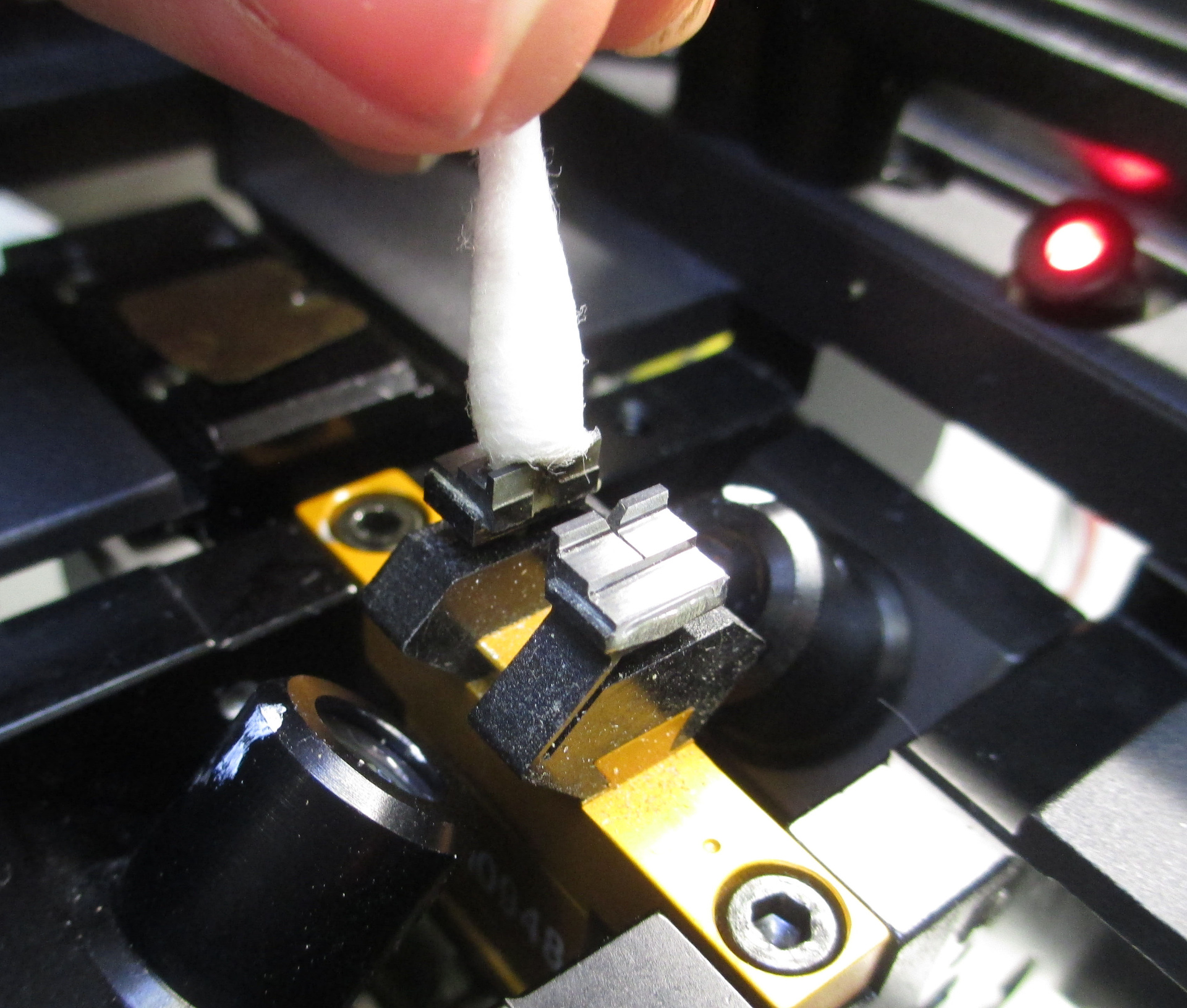

Как вы видите на фото – механизм юстировки и V-канавки имеют сильные загрязнения. В текущих условиях ни о каком качественном сведении волокна не может быть и речи. Переходим к чистке механических компонентов сварочного аппарата.

Чистим V-образные канавки.

После того как основные блоки сварочного аппарата вычищены – можно переходить к фокусировке оптической системы. Для этого необходимо обратно собрать сварочный аппарат и подготовить его к тонкой настройке.

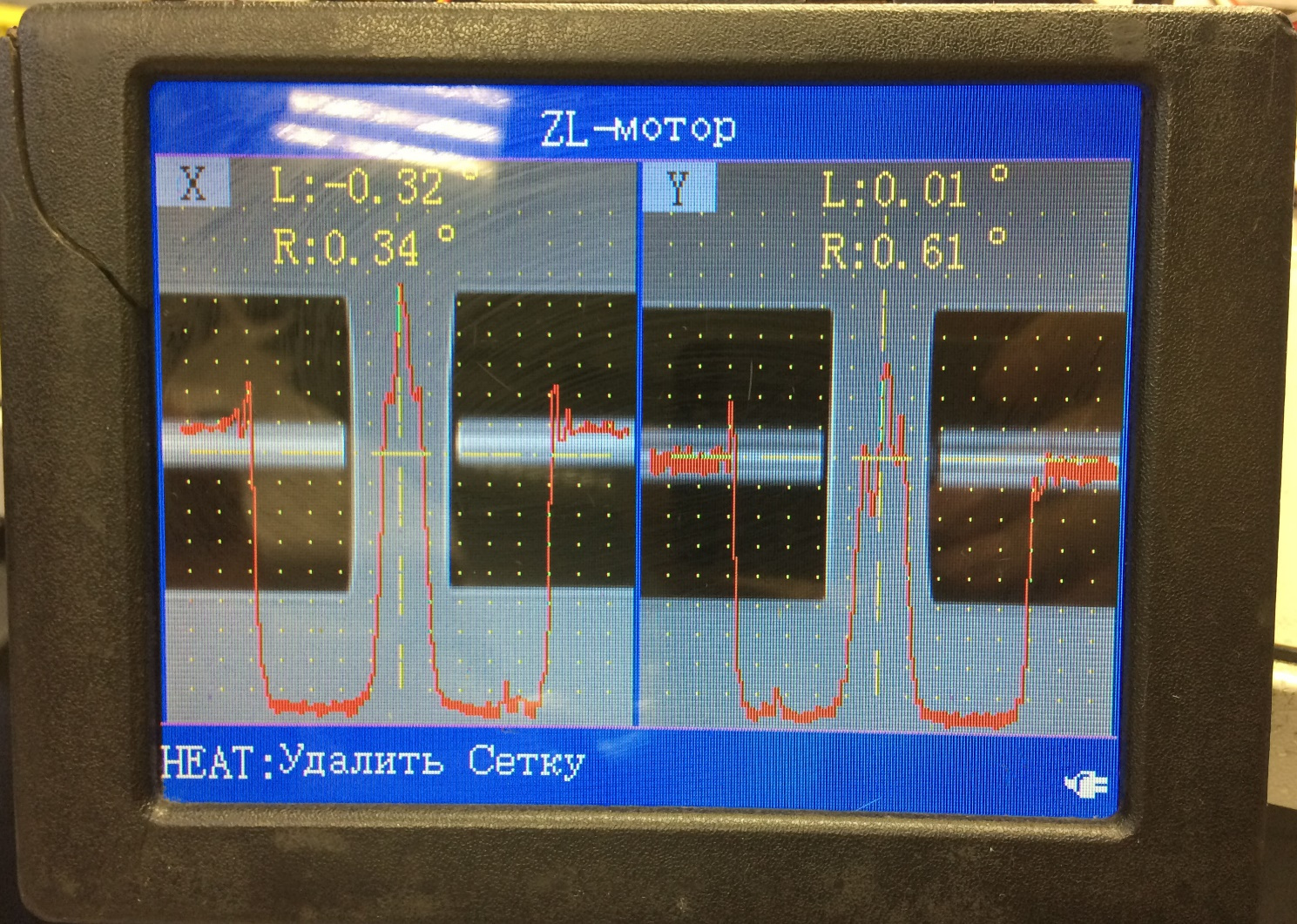

Практически в каждый сварочный аппарат встроен анализатор, с помощью которого можно провести тонкую фокусировку используя диагностическую диаграмму. В данном случае, оптическая система на правой проекции расфокусирована и диаграмма имеет не правильную форму. Если фокусировка аппарата не соответствует требованиям — аппарат не сможет правильно свести волокна.

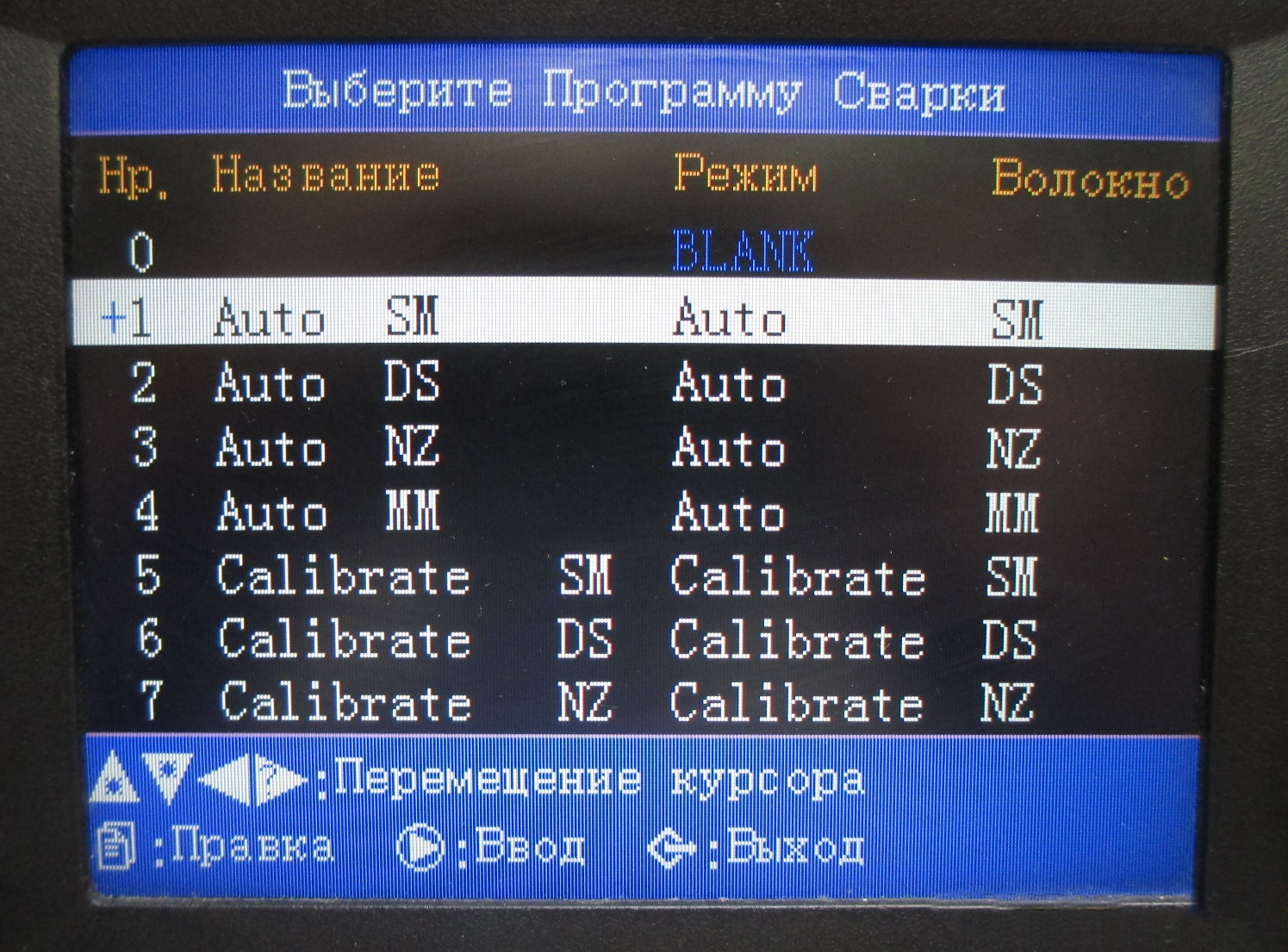

После фокусировки диагностическая диаграмма приобретает вид максимально приближенный к эталонной. На этом процесс фокусировки заканчивается. Переходим к процессу программной настройки. Для этого выбираем режим сварки Auto SM, т.к. для настройки используется волокно стандарта G652D.

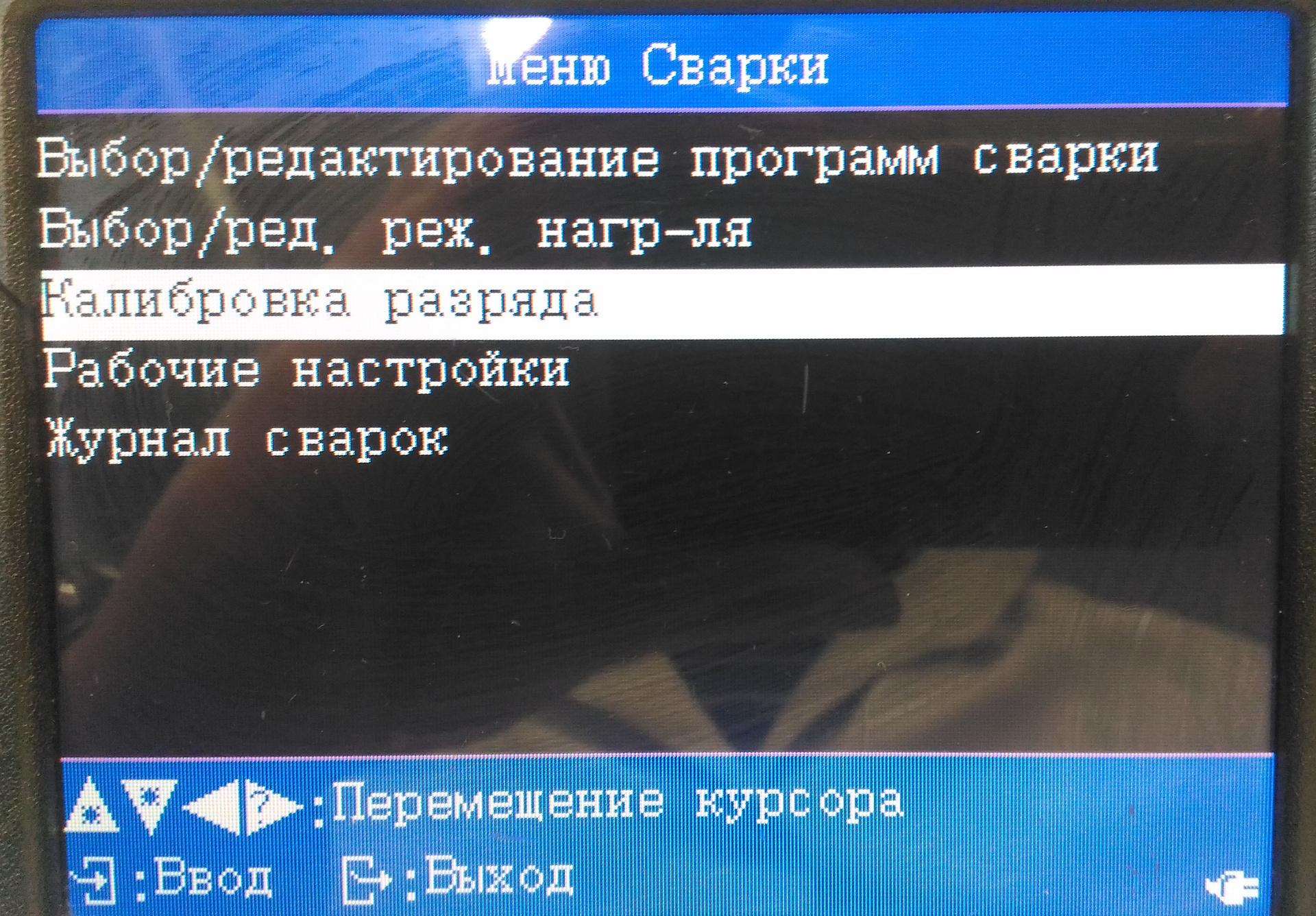

Переходим к процессу калибровки дуги, в ходе которого настраиваются параметры: положение и ток.

После настройки параметров дуги проводится комплексная проверка сварочного аппарата и диагностика качества сварки. Далее при помощи рефлектометра проводятся измерения уровня затухания на сварном шве с использованием стенда.

После подробного анализа результатов ТО, аппарат проходит стадию тестирования, в ходе которой подтверждается исправность оборудования и его пригодность к работе в реальных условиях.

Оптические столы и плиты

Оптические столы с использованием сотовых оптических плит обеспечивают базовую поверхность для сборки оптических и лазерных установок. Плиты отвечают высоким требованиям к жесткости, плоскостности.

Nexus - это высококачественные оптические столы и плиты, производимые компанией Thorlabs различных размеров, подходят для фотоники, обработки изображений и микроскопии.

Сотовые монтажные плиты представляют собой эффективный способ увеличения полезной рабочей поверхности на оптическом столе. Монтажная поверхность имеет сетку отверстий М6 с шагом 25 мм. Эти плиты имеют.

Thorlabs производит широкий ассортимент Оптических плит из прочной нержавеющей стали и алюминия, а также оптических столов и рабочих станций

Алюминиевые немагнитные плиты Thorlabs представляют собой удобную и экономичную платформу для сборки прототипов оптических сборок, проведения экспериментов и монтажа небольших подсистем

1HB-AL - полностью алюминевая сотовая столешница с анодированным покрытием, что значительно снижает обратное рассеивание для любой оптической системы, закреплённой на данной столешнице. При достаточной.

Монтажная плита 1BS-2040-015 является альтернативой сотовым оптическим плитам 1HB. Она особенно полезна для небольших оптических схем.

1BS-2040-015 выполнена как стальная пластина фиксированного.

Плиты 1B-A аналогичны плитам 1B-AL . Различие состоит в том, что сетка отверстий у плит 1B-A расположена ближе к краю плиты (на расстоянии 12.5 мм), а также у 1B-A есть дополнительно пятое сквозное.

- Толщина 15 мм

- Отверстия М6 по сетке с шагом 25 мм

- Без покрытия или с черным анодированным покрытием

- Плиты без покрытия для работы в вакууме доступны по запросу

- Неметрическая сетка отверстий.

Для метрологии полупроводниковых приборов

Standa предлагает немагнитные оптические плиты, немагнитные монтажные плиты и немагнитные жесткие опоры на основе любой стандартной версии. Хотя для всех частей корпуса используется немагнитная.

В разделе Оптические столы и плиты в городе Москва представлено 15 товаров в наличии и под заказ. Удобный фильтр, подбор по параметрам: Производитель. В каталоге представлены товары следующих производителей:

* Standa

* Thorlabs

* DAEIL SYSTEMS

Региональное представительство в Москве

Техническое обслуживание аппаратов для сварки оптоволокна

Оптический стол - это платформа, применяемая для размещения компонентов лазерной схемы и оборудования, чувствительных к вибрациям, таких как интерферометры и микроскопы. Он состоит из плиты и опор (системы виброизоляции). Стол также используется, чтобы оптика и оптические системы были надежно зафиксированы на плоскости для проведения научных исследований.

Материал

Так как конструкция платформ должна быть жесткой, первые оптические столы изготавливались из больших, массивных гранитных плит, которые полировались до высокого уровня плоскостности.

Современные столешницы имеют сэндвичную структуру. Они изготавливаются из двух пластин (верхней и нижней ) из алюминия или стали, между которыми располагается сотовая структура. Стандартный сотовый сердечник изготавливается из нержавеющей стали толщиной 0,25 мм.

Для придания оптическому столу необходимого уровня демпфирования возмущений, используют поглощающие энергию материалы, например, пену, резину или эластомеры. В результате платформа соответствует высоким требованиям к жесткости, плоскостности и вибрационной изоляции. Standa также предлагает плиты и жесткие опоры, изготовленные из немагнитных материалов (например, нержавеющая сталь 316) на базе любой стандартной модели.

Выбор стола

Если Вы используете оптомеханические компоненты, то выбор правильного оптического стола - это первостепенная задача для создания рабочего места.

Чтобы удовлетворять различным потребностям пользователей, компания Standa производит большой ассортимент размеров столов с габаритами от 600х2400 мм до 1500х5000 мм. Толщина столешницы - тоже важный параметр: чем она больше, тем жестче конструкция, что дает более высокую резонансную частоту. Стандартные значения толщин составляют от 200 до 400 мм. Standa осуществляет изготовление плит других размеров по заказу.

Оптическая столешница устанавливается на опоры. Чаще всего ножки имеют небольшой диапазон регулировки, но встречаются модели с фиксированной высотой. Поэтому важно заранее продумать комфортное расстояние до поверхности столешницы. Популярным значением является 85 см. Компания Standa предлагает широкий ассортимент регулируемых опор с высотами: 660±25 мм, 700±15 мм, 800±15 мм, а также производит их под заказ. При выборе опор обращайте внимание на какую максимальную нагрузку они рассчитаны.

Наличие колебаний в оптических системах может привести к получению недостоверных или зашумленных результатов. В оптических платформах «шум» относится к трем типам вибрации:

- сейсмические;

- акустические;

- вибрации на рабочей поверхности.

Сейсмические колебания исходят от земли. Они могут быть вызваны, например, передвижениями в помещениях, транспортными средствами, ветром или вибрациями здания. Акустический шум исходит от звуковых волн, которые распространяются в воздухе. Вибрации на рабочей поверхности вызываются расположенными на ней приборами и устройствами, например, движущимися позиционерами. Чтобы минимизировать негативное влияние вибраций используют системы виброизоляции и демпфирования. Компания Standa предлагает как пассивные, так и активные виброизоляционные системы. В активных системах используется дополнительный источника для управления вибрациями, то есть для мониторинга колебаний конструкции и использования сигнала возмущений для создания силы с соответствующей фазой и амплитудой для ослабления вибрации. Важный параметр виброизоляционных систем – их собственная частота. Она не должна совпадать с частотами внешних колебаний для избегания резонансных эффектов.

На верхней поверхности столешницы нанесена специальная сетка отверстий для закрепления на поверхности различных элементов. Они бываю метрические и имперские. Стандартная метрическая сетка: набор монтажных отверстий М6 с шагом 25±0.1 мм. Стандартная имперская сетка: монтажные отверстия 1/4-20 с шагом 1 дюйм. Благодаря этим отверстиям Вы можете быстро собирать оптические схемы с высоким уровнем точности и воспроизводимости.

Для создания удобного и функционального рабочего места можно использовать различные аксессуары: полки для лазеров (располагаются под плитой и тем самым экономят место на столе), полки для оборудования (хранение вне рабочей зоны разных приборов (источников питания, контроллеров, осциллографов) и оптических элементов). Соединительными элементами можно объединить несколько платформ.

Внимание! При размещении стола в лаборатории следует предусмотреть свободный доступ к нему со всех сторон.

Монтажные плиты

Для увеличения рабочей поверхности используются монтажные плиты, которые крепятся к столу на виброгасящие стержни. Внутренняя структура плит аналогична структуре больших столешниц. Однако, они не могут заменить собой оптический стол, так как обладают недостаточной жесткостью конструкции из-за своих меньших размеров. Базовые габариты для таких вспомогательных поверхностей составляют от 100х200 мм до 800х1600 мм.

Алюминиевые и стальные плиты значительно легче сотовых столешниц. Они идеально подходят для небольших установок.

В каталоге компании «АО «ЛЛС» » представлены:

- Плиты

- сотовые

- монтажные с сотовой структурой

- алюминиевые

- стальные

ЛЛС является крупным поставщиком электронного оборудования, который доставляет заказы в пределах страны. Профессионализм наших сотрудников позволяет решать задачи, различные по объему и уровню сложности, в работе как с крупными серийными производствами, так и с опытными конструкторскими бюро. Выбирая своим поставщиком ЛЛС, мы гарантируем высокое качество и своевременную доставку оборудования.

Читайте также: