Соединение используемое для сварки

Стыковая сварка – так часто называют соединение пары деталей торцами (узкими сторонами) друг к другу, которые лежат в одной плоскости. Наши эксперты подготовили для Вас подробное описание видов и способов сварки встык, подобрали схемы стыковых соединений и тематические видео.

Общая характеристика

Стыковое соединение для сталей и металлических сплавов, а также пластиков пользуется колоссальной популярностью.

Процесс отличается производительностью и простотой механизации, а результат – прочностью и герметичностью, поэтому технология применяется:

- в серийном производстве и для разовых ремонтных операций;

- на предприятиях и в сфере строительства;

- в различных отраслях экономики – на транспорте, в машиностроении, на горнодобывающих предприятиях и т.д.

Технология и ее особенности

Технологии такого соединения материалов являются основанными на введении в них количества тепла, достаточного для образования неразъёмного соединения.

«Обычные» стыковые сварные соединения с оплавлением материалов нужны для работы с металлическими сплавами. Они образуются следующим способом:

- свариваемые части располагаются друг у друга на одном уровне с определённым зазором;

- сварочный аппарат подаёт на них напряжение и присадочную проволоку (при ручном способе сварщик подаёт электрод самостоятельно);

- подаваемый металл плавится и связывает части.

Суть – в расплавлении металла, заполнении им зазора и кристаллизации с одновременным образованием неразъемности деталей.

Существует так называемая «стыковая сварка», представляющая собой подвид сварки встык. Здесь полезную работу делает электрическое сопротивление и тончайший воздушный зазор между свариваемыми торцами.

Для получения максимально надёжного результата при минимальных трудозатратах важно определиться с задействуемым методом.

Стыковая сварка сопротивлением

Наиболее распространена стыковая сварка на принципе собственного электрического сопротивления заготовок, о таком способе снято много видео.

В отличие от «обычного» стыкового соединения, получаемого с помощью присадочных материалов, такой вариант является разновидностью сварки давлением. Электрический ток нагревает оба торца из металла, которые сдавливаются между собой – после остывания они образуют монолитный элемент.

Более детально процесс выглядит так:

- изделия закрепляются с помощью токоведущих зажимов;

- края изделий прижимаются друг к другу (одно из них остаётся неподвижным – так проще манипулировать системой);

- на считанные секунды включается источник сварочного тока – он подаёт напряжение на стык;

- при прохождении тока в точках контакта образуется большое количество тепла, которое расплавляет металл на всё увеличивающейся от самонагрева площади;

- в расчётный момент подача тока прекращается, а изделия либо остаются на месте, либо ещё немного прижимаются друг к другу (для уплотнения контакта);

- через некоторое время металл остывает, усилие прижатия снимается, деталь извлекается из зажимов.

Контактно-стыковая сварка – так ещё называется метод из-за задействуемых процессов.

Стыковая сварка оплавлением

Широко применяется немного другая технология — сварка оплавлением. Сущность её схожа с предыдущим вариантом:

- изделия закрепляются с помощью токоведущих зажимов, но не прижимаются друг к другу – остаются на небольшом удалении;

- включается источник сварочного тока – он подаёт небольшое напряжение на изделия;

- напряжение постепенно повышается, и в какой-то момент снимается;

- торцы накапливают количество тепла, достаточно для их оплавления;

- почти сразу после снятия напряжения детали соприкасаются оплавленными торцами (также возможно уплотнение контакта);

- через некоторое время металл остывает, усилие прижатия снимается, деталь извлекается из зажимов.

Такая сварка оплавлением для соединения двух элементов может потребовать предварительной подготовки кромок. Состояние – ровное и без сильной шероховатости, что обеспечит плотное прилегание и отсутствие местных загрязнений (включая газовые пузыри).

Стыковая сварка полиэтиленовых (пластиковых) труб

Стыковая сварка труб из полимеров (в основном – полиэтиленовых) часто применяется при строительстве для обустройства различных трубопроводов и на производстве, при создании различных механизмов.

Результатом является герметичная система, способная вмещать различные жидкости в широком интервале температуры и давления. Механическая прочность соединения при выдержанной технологии также приличная.

Принцип сварки труб в стык – такой же, что и при «стандартных» металлах. Сложность работы с пластиковыми трубами заключается в невозможности пропускания через них электрического тока. Решение заключается в нагреве труб с помощью теплопередающих накладок — а сочленяемые торцы устанавливаются специальные элементы с нагревателями.

После временного монтажа таких накладок на 2 трубы, точно подходящие по диаметру, выполняется приложение торцов друг к другу. Включается источник питания, накладки генерируют тепло, пластик нагревается и сдавливается путём смещения одной из труб в направлении к другой.

После быстрого остывания остаётся аккуратно зачистить выпуклый шов — сварка оплавлением гарантирует полноценное «склеивание» полимера.

Область применения (где используется)

Стыковая сварка является эффективным техническим решением, однако она требует применения узкоспециализированной оснастки, которая недёшево обходится и способна обрабатывать ограниченный перечень деталей.

Её целесообразно задействовать для таких целей:

- производство пластиковых и металлических конструкций из проката;

- монтаж трубопроводов любого диаметра (в т.ч. – распространённый диаметр 1420 мм);

- строительство зданий и инженерных сооружений (работа с арматурой);

- машиностроение и металлургия (для соединения проволок и листов);

- инструментальное производство (металлорежущий инструмент создаётся как раз этим способом);

- строительство и модернизация железных дорог (бесстыковые рельсы – более современная техника);

- транспорт и автомобилестроение (для изготовления деталей сложной формы, выполнение которых затруднено другими методами).

В домашних условиях в таких технологиях нет необходимости – оптимально будет вручную сварить стыковой шов с помощью более доступного оснащения.

При соединении заготовок (или частей заготовок между собой) с помощью присадочного материала способ качественно помогает производить обечайки, баллоны, цистерны и прочие резервуары, фасонные (замкнутые) профили и конструкции.

Преимущества

Стыковая сварка характеризуется такими достоинствами:

- нет нужды в предварительной обработке (за редким исключением) соединяемых торцов;

- сварной шов имеет высокое качество и приличную монолитность;

- однородность структуры и химического состава готового шва почти идентично основному материалу, что положительно описывает механические свойства соединения;

- простота технологии – нет необходимости в высокой квалификации сварщика;

- колоссальные возможности для автоматизации – сборочно-сварочное производство задействует эту технологию в широких пределах;

- высокая скорость получения результата при настроенном оборудовании.

Способ удачно подходит для сборки соединений с невысокой погрешностью линейных размеров, а для сборки труб удачен в силу простоты и мобильности оборудования.

Недостатки

Контактная стыковая сварка всё же имеет несколько «минусов»:

- есть ограничение по типу обрабатываемого материала;

- значительная стоимость техники – она экономична только для производственных условий;

- высокий уровень потребления электроэнергии, приводящий к приличным расходам.

Однако стыковая сварка и расходы на неё в объёмах серийного выпуска сглаживаются преимуществами.

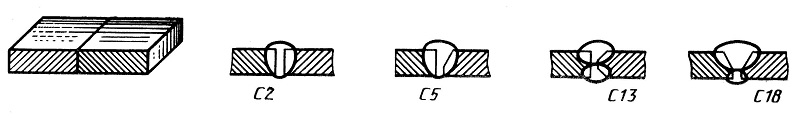

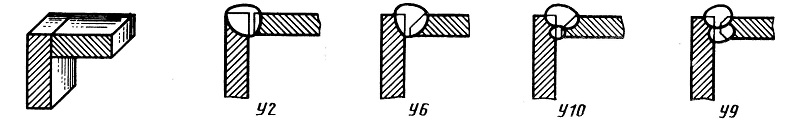

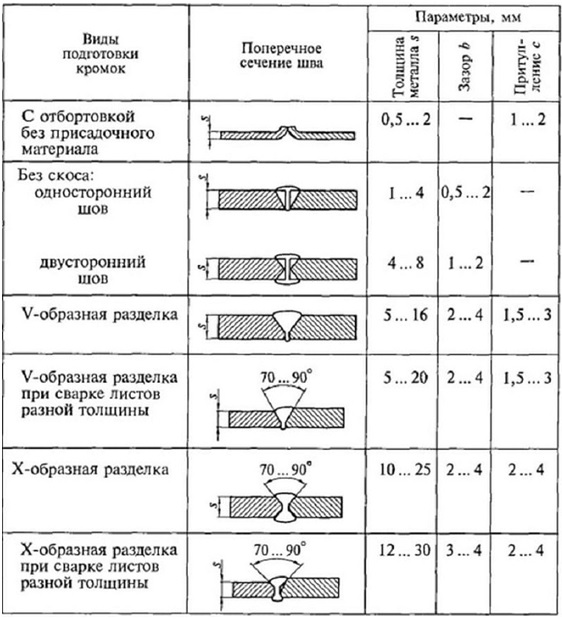

Виды разделки кромок

Стыковые соединения возможно получать не только «с ходу». Для высокого качества и при большой толщине металла необходимо выполнять разделку кромок.

Разделкой называют снятие части поперечного сечения вдоль всей длины будущего шва. Результат способен принять несколько форм, которые и дают название варианту разделки:

- прямая – разделка не выполняется, кромки остаются в исходной форме;

- V-образная – скос делается ровным и по всей толщине;

- Х-образный – выполняются 2 симметричных скоса от середины к каждой поверхности;

- криволинейный – скосы образуют неправильную изогнутую линию, которую начинают в любой точке по глубине.

Указанную форму может принимать как одна кромка, так и обе. Подбор типа разделки также основывается на направлении обработки – сваривать можно односторонний и двусторонний швы.

Обрабатывается металл с помощью ручных средств (кувалка, молоток и наковальня) или механизированных (фрезерование, долбление, абразивный инструмент).

Виды соединений

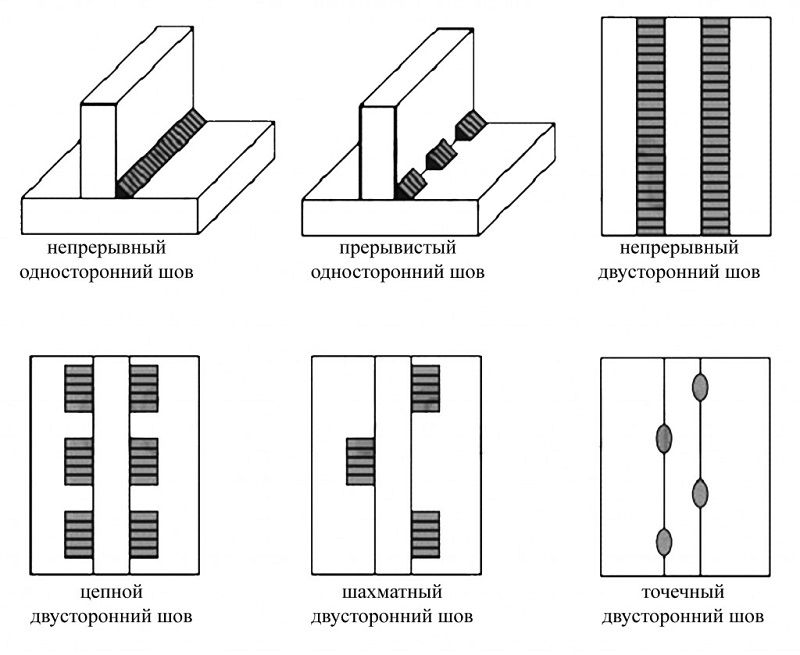

Стыковая сварка позволяет получить несколько разновидностей сварного соединения, которые в общем порядке обозначаются таким образом:

- ОС (или SS) и ДС (или BS)– односторонний и двусторонний шов соответственно;

- с применяемой подкладкой, остающейся после сварки или демонтируемой – СП (MB), либо сварка встык без подкладочного материала – БП (NB);

- корень предварительно зачищается или не зачищается — ЗК (GG) или БЗ (NG) соответственно;

- если применяется техника газовой защиты обратной стороны свариваемых материалов — ГЗ (GB).

Более точная классификация имеется в ГОСТ применительно к интересующему виду сварки.

Сварка пластин встык

Стыковое соединение пластин является наиболее простым. Для его качественного выполнения существует ряд нюансов:

- зачистка околошовной зоны (5-15 см от торца) – здесь нагрев будет наиболее сильным, поэтому химические вещества из испаряемых загрязнений способны нарушить металлургию сварочной ванны;

- размещение пластин по расчётной величине зазора (в миллиметрах) – он должен быть одинаковым по всей длине шва;

- выполнение нескольких прихваток для гарантии несмещения пластин (минимум две);

- непосредственно процесс сварки – зажигание дуги и заполнение зазора расплавляемым присадочным металлом;

- завершение процесса – уверенным отрывом электрода при закрытии зазора.

Электрод можно удерживать ровно (перпендикулярно) к поверхностям или под углом.

Что до стыковой контактной сварки – важно выдержать все требования технологического процесса, иначе результат не окажется требуемого вида и качества.

Наиболее важно закрепить пластины, обеспечить равномерный зазор, правильно разместить электрические контакты и установить параметры электрического тока. Современное оборудование позволяет проведение сварки в полуавтоматическом режиме – прижатие заготовок, продолжительность и напряжение будут под контролем аппарата.

Соединение трубы

Сборка под сварку ручным (полуавтоматическим) способом обязательно должна включать в себя подготовку кромок. При толщине металла свыше 4-5 мм следует сваривать в 2 прохода – так деформации будут равномерно распределяться по изделию.

Контактная сварка труб и схожих заготовок применяется в основном методом оплавления. Целесообразно соединять таким способом трубы любого диаметра (на практике – до 2 м), прутки и арматуру, части цепей, полос, колёс и прочие «непрерывные» детали.

Сварочные материалы

Дуговая сварка нуждается в присадочном материале, химический состав которого напрямую зависит от состава (или даже составов) изделий:

- штучный электрод – металлический пруток определённой толщины с защитным покрытием (бывает нескольких типов – рутиловое, основное, кислое, целлюлозное);

- проволока в кассете (для механизированной сварки в среде защитного газа) – из сталей или алюминиевых сплавов, без покрытия или омеднённая.

Они маркируются буквами и цифрами, отражающими определённый химический элемент с его содержанием и определённый тип свойств, обеспечивают предел прочности сварного шва до 500-600 МПа. Богатство выбора служит только одной цели – получению однородности свариваемых конструкционных и легированных сталей, различных сплавов и чистых металлов.

Сварка стыковая контактная не нуждается в присадочных материалах.

Свойства шва

Стыковые сварные соединения важно проверять на наличие различных дефектов. Это выполняется визуальным осмотром и с помощью специального оборудования:

- отсутствие отклонений по форме и размерам;

- отсутствие дефектов структуры и сторонних включений;

- отсутствие перегрева и цветов побежалости на околошовных зонах;

- приятный внешний вид.

Как выполняется процесс

Сварка оплавлением производится с большим вниманием: основной опасностью при этом является поражение оператора электрическим током – из-за высокого напряжения. Поэтому включение источника питания или его активация с пульта управления производится только после установки деталей и выхода человека из опасной зоны.

Для сварки с проволокой или электродом очень важно провести предварительную подготовку. Сварочная дуга отличается относительной устойчивостью к загрязнениям, однако чистота и прочность итогового шва будет сильно зависеть от степени чистоты кромок перед началом работы, их сухости и наличия ржавчины.

Если способ – не автоматический, зажигание дуги выполняется коротким ударом токоведущей присадки о заготовку, причём с точки зрения качества шва лучше сделать это на пластине, специально установленной в начале или конце планируемого шва.

Во избежание излишней деформации после разогрева электрода рекомендуется сделать несколько прихваток – они удержат кромки в единой плоскости и будут переварены, что обеспечит равномерность химического состава сварочной ванны.

Контактная сварка

Стыковая контактная сварка не отличается в отношении подготовки от прочих способов: важно обеспечить чистоту, а также корректную геометрию сопрягаемых заготовок.

Техпроцесс часто содержит порядок механической очистки, обезжиривания, зачистки от коррозии, пассирования и нейтрализации химической активности.

Оборудование изготавливается с неподвижными и подвижными рабочими органами, в стационарном или подвешиваемом исполнении. Как источники питания применяются трансформаторы и конденсаторные сборки. Применение таких агрегатов должно начинаться с изучения технической документации и инструктажа.

Важной частью оснастки является система охлаждения – она снимает паразитное тепло одновременно с электродов и свариваемых частей. Она позволяет избежать появления излишних деформаций. В работе требуется только регулярно проверять наличие воды (или иного теплоносителя), а также выдерживать режим активного нагрева и «отдыха».

При соблюдении требований стыковая сварка даёт надёжный и высококачественный шов.

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

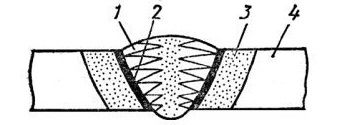

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Схема сварного соединения: 1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — основной металл

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Виды сварных соединений

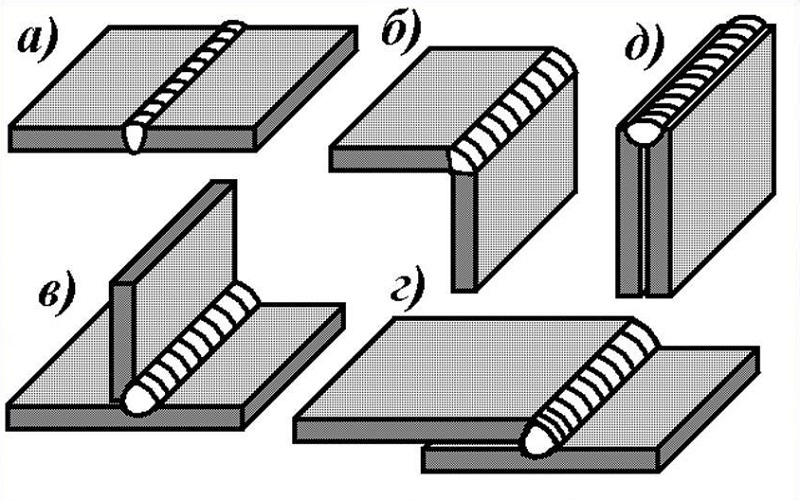

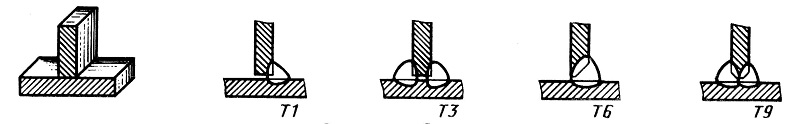

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

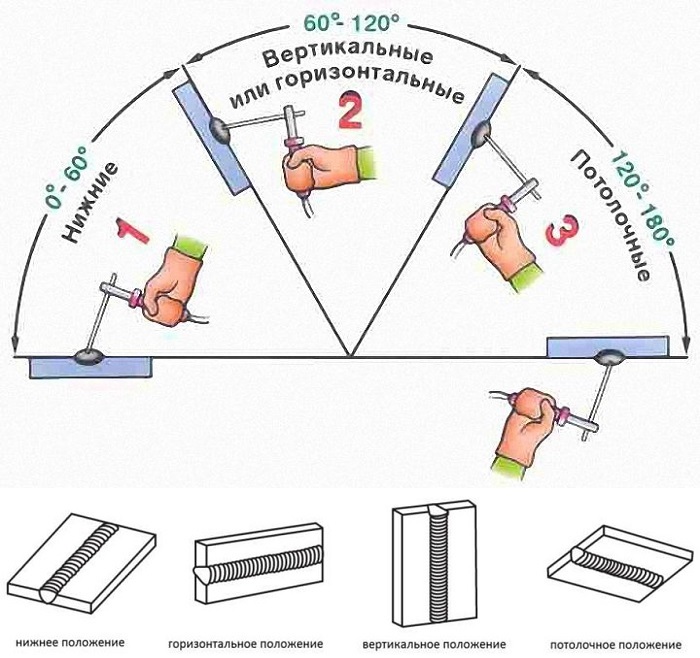

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

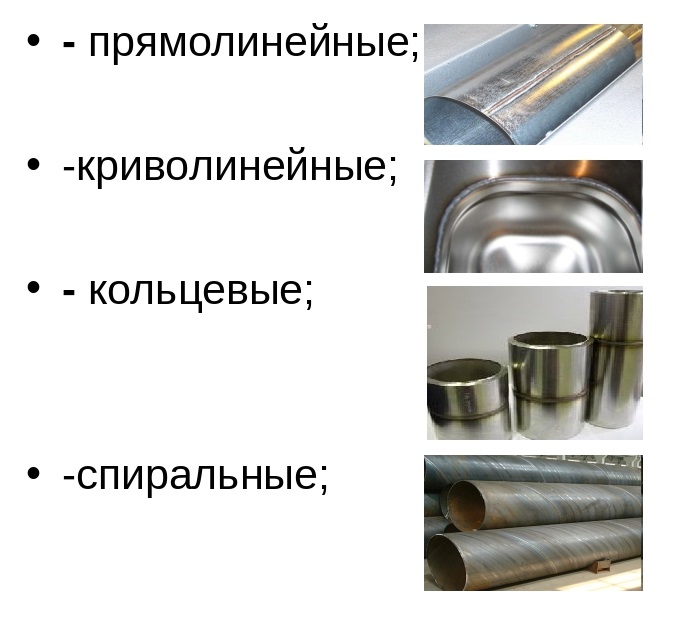

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

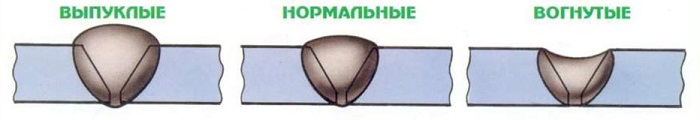

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

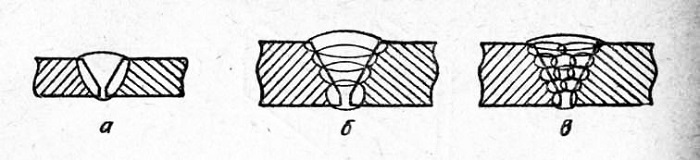

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

Типы сварных швов по количеству проходов: а) однослойный, однопроходной; б) многослойный; в) многопроходной

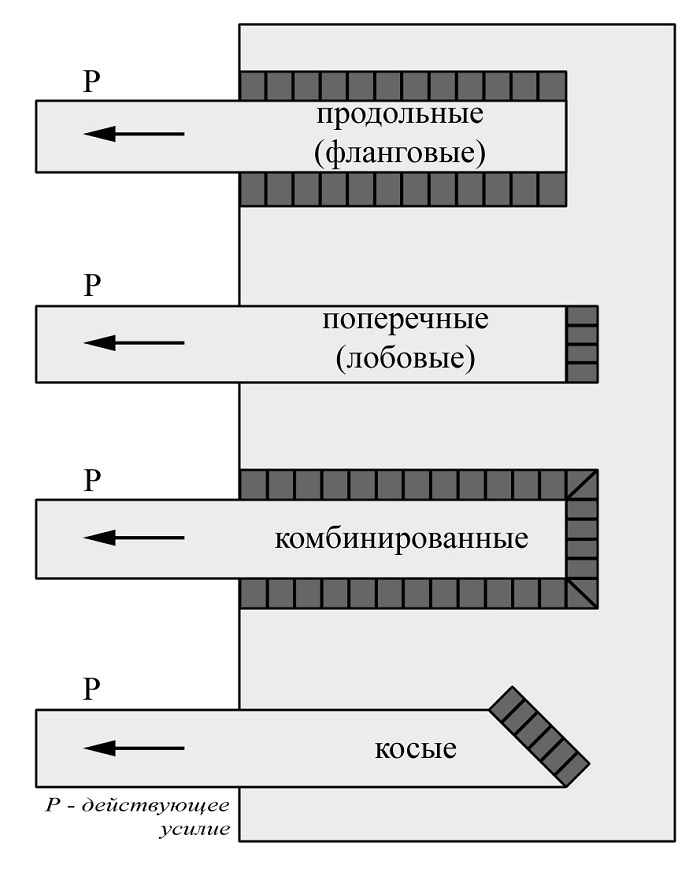

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

29 основных видов сварки металла используемых на практике

В статье Вы найдете 29 применяемых в настоящее время видов сварки. Мы подготовили для Вас подробное описание современных технологий, их подробное описание и область применения.

Основные группы

В настоящий момент используется три основных варианта выполнения работ:

- механический;

- термический;

- термомеханический.

Введение электроники позволило повысить производительность и точность, автоматизировало процесс.

Работы термического класса

В таком варианте соединение обеспечивает тепловое воздействие. Высокие температуры оплавляют стыки. При охлаждении они кристаллизуются. Источником подачи тепла становится:

- газовая горелка;

- поток плазмы;

- электрическая дуга.

Узнавая, какие бывают сварки и технологии проведения соединений следует оценивать и квалификацию работников.

Электросварка электродугового типа

Является наиболее распространенным вариантом выполнения. Разогрев металла выполняется за счет взаимодействия анода и катода, с высвобождением энергии большой мощности. Плавление заготовки в такой ситуации происходит к образованию сварочной ванны.

Кристаллизация сплава также происходит в процессе остывания. По прочности полученное соединение аналогично свариваемым металлам. В таком варианте классификация различных видов сварки включает следующие типы.

Ручная дуговая ММА

При проведении используются представляющие собой металлический стержень с обмазкой штучные электроды. Выполняется под постоянным воздействие переменного или прямого тока. Преимуществом становится образование при плавлении расходников облака состоящее из смеси газов (по большей части из СО2), формирующего защиту от окисления свариваемого металла.

При обмазке используются разнообразные химические соединения. В сварочной ванне они способствуют формированию дополнительной защиты сварочного шва и поддерживают стабильное горение электрической дуги.

Аппараты способны работать в любом положении, в том числе в труднодоступных местах, сваривая любые металлы. Технология в равной мере доступна новичкам и профессионалам. Направления использования создание металлоконструкций, в частном предпринимательстве, на станциях технического обслуживания транспортных средств.

TIG (аргоновая сварка)

Используются вольфрамовые, графитовые, неплавящиеся, угольные электроды. В роли инертного газа применяется азот, аргон, гелий или их смесь. Сварной шов включает только металл заготовок и присадки.

Присадка, которой выступает металлическая полоса или пруток, по составу идентичные свариваемым металлам. Использование инертных газов требуется с целью защиты от атмосферного воздуха. Это обеспечивает стабильное горение электрической дуги и исключает окисление металла.

Полуавтомат MAG (MIG)

Применяется в качестве присадочного материала проволока, поступающая в рабочую зону через горелку. Параллельно подается активный или инертный газ, состав которого определяется в зависимости от выбранного материала работы. Выполнение возможно только при непрерывном контакте с электрическим током, образующим много брызг.

За счет этого шов теряет аккуратность, что компенсируется высокой производительностью. Расходный материал подается в автоматическом режиме. Выполняется сваривание широкого спектра материалов от марганца или чугуна до меди и алюминия. Соединяются разнотипные материалы.

Что представляет сварка под флюсом

Проводится с использованием специальных флюсовых порошков, обеспечивающие рабочую область выделяющимся в процессе плавления защитным газом. Флюс поддерживает сохранение расплавочной дуги и обеспечивает защиту расплава. Процесс полностью автоматизирован от подачи флюса до перемещения вдоль стыка. Среди направления использования создание:

- модулей спутников;

- башенных кранов;

- корпусов морских судов;

- иного оборудования где применяются протяженные швы и швы большой толщины.

Формируется шов повышенной прочности, необходимый для создания оборудования, выдерживающие сложные условия эксплуатации. Такие, как огромное давление и экстремальные температуры.

Газоплазменная

Сегодня виды сварки и конечно их краткая характеристика включает и этот все реже используемый вариант. Она состоит из образования по ходу сварочного шва все новых ванночек под воздействием горелки. Поддержание её горения обеспечивает подача в смеси с кислородом одного или нескольких горючих газов. Технология сложнее дуговой. Используется чаще всего опытными специалистами за счет универсальности и мобильности.

Сваривание обеспечивает высокая температура открытого пламени, образующаяся при горении кислорода с такими горючими газами, как ацетилен, водород, бутан, пропан и другие. Наиболее эффективным признается использование метилацетиленовая фракция. В зависимости от типа горючего газа температура составляет:

- 2927 с кислородом;

- 4500 при соединении кислорода и МАФ;

- ацетилендинитрилом 5000.

Используется открытое пламя, не зависящее от энергоснабжения. За счет этого широко применяется в «полевых» условиях. Остывание происходит постепенно, что удобно в работе с листовыми материалами.

Использование метода непригодно в промышленных условиях за счет отсутствия возможности автоматизации и низкого уровня производительности. Высокая сложность работы требуется приглашения профессионала. При рассмотрении виды сварки какие бывают и какой уровень квалификации, этот считается одним из наиболее сложных.

Электрошлаковый тип

Кромки деталей соединяются при нагреве под воздействием электроэнергии флюса. Она предварительно насыпается между соединяемыми элементами. Дополнительно применяется расплавленный пруток или проволока. Рекомендована при соединении деталей из чугуна или, реже, цветных металлов. Используется для соединения крупногабаритных деталей в промышленности. Эффективна со всеми видами металлов.

Термитная

Название вызвано использованием при нагреве металла термита. Требуется в «полевых» условиях, при отсутствии постоянного источника электроснабжения и газовых баллонов. Является простым для выполнения вариантом деятельности. Чаще всего используется при наплавке конструкций, а также соединения хрупких и чугунных сплавов в соответствии с требованиями ГОСТ Р 57181-2016. При соединении используются порошковые смеси, в процессе горения которых образуется большое количество энергии под воздействием которого металлы переходят в полужидкое состояние.

Литейный способ

Еще один тип работ, в наши дни применяемый все реже. Он заключается в заливке предварительно подготовленного места работы жидким перегретым металлом. Нагрев может производиться, например, в тигле. Процесс сходен с выполнением отливок. Место сварки требуется заформовывать, просушивать и прокаливать. При подогреве изделия в заформованный стык заливают перегретый расплавленный металл.

В современном производстве методика наиболее применима в работе с драгоценными благородными материалами. Проводится работа с изделиями из бронзы, посудой, украшениями. Именно так в древности выполнялись свинцовые трубы трубопроводов.

Использование лазера

Один из современных типов технологий. Энергетическим источником становится лазер, обеспечивающий особую прочность готовых изделий. Рекомендуется в работе с конструкциями сложной конфигурации. При соединении создается гладкий и эстетичный ровный шов, лишенный малейших искривлений. Применяется для соединения элементов из алюминия, серебра, нержавейки.

При плавлении и нагревании используется лазерный луч с монохромным потоком генерируемого лазером светового потока. Контроль потока обеспечивает фокусировка линз и отклонение призм. При работе применяются автоматические, полуавтоматические и роботизированные устройства. Плавление происходит размеренно и точно. Необходимость использования вакуума отсутствует.

Электронно-лучевая (ЭЛС)

Один из самых новых и современных способов соединения тугоплавких материалов. Метод разработан в середине ХХ века. Удобен с целью надежного соединения толстостенных и тонкостенных изделий, исключая или сводя до минимума возможность при нагреве деформироваться. Может применяться и при обработке керамики.

Главным способом использования становится готовность электронов переносить энергию. Потоки зараженных частиц образуются в условиях вакуума.

Тлеющим разрядом

Сварка тлеющим разрядом осуществляется путем взаимодействия диффузии за счет применения индукционного нагрева. За счет этого соединение происходит на атомарном уровне.

Световая

При проведении соединения используется мощный световой луч. В качестве источника его подачи используется угольная дуга, дуговые газозарядные лампы. Самым перспективными сегодня считаются дуговые ксеоновые лампы, баллоны которых наполнены ксеоном под давлением 4-10 ат (0,4-1 МН/м2). Давление при работе лампы дополнительно возрастает до 10-30 ат (1-3 МН/м2). При этом дуговой разряд сильно сжимается и образует высококонцентрированный источник лучистой энергии достигающий по температуре разряда 12 000 °С. Повышение плотности лучистого потока формируется за счет использования комбинированных полиэлипсоидных систем. Дуговые ксеоновые лампы обеспечивают фокусировку потока.

Индукционная

Сваривание обеспечивает нагрев под воздействием индукционного тока, формирующегося в сварочном аппарате под воздействием индукционного тока. Подобные инновационные виды отличаются повышенной точностью. Индукционная катушка возбуждается за счет использования тока высокой частоты.

Термомеханический класс

При выполнении такой работы используется сочетание термического и механического воздействия. Такие виды сварки включают:

- прессовую;

- контактную;

- диффузную;

- кузнечную.

Соединение осуществляется при помощи тепловой энергии. Стоит рассмотреть данные виды сварки и их характеристики.

Контактны тип

Точечная технология выполняемая с помощью использования электрического тока. Применяется как в бытовых, так и в производственных условиях. Сочетание сильного нагрева и давления формирует прочное соединение с ровной поверхностью. Особенно удобен для однотипных изделий и тонких деталей.

Точечная

Аппараты для точечной сварки часто используются даже в бытовых условиях. Популярна в работе с тонкими изделиями. Часто используется при изготовлении электротехнических приборов, листовой стали, имеющей толщину не более 2 мм.

Шовная

Контактная шовная роликовая сварка предполагает соединение деталей швом, состоящим из отдельных точек, выдерживающим повышенные нагрузки. Соединение для дополнительного увеличения прочности часто соединяются внахлест. При выполнении работ ток подводится к крутящимся дисковым электродам. По линии шва постоянно катятся ролики, обеспечивая плотное прижатие друг к другу элементов. Рекомендовано для работы с тонкими листами. Характеризуется высоким уровнем производительности.

Сварка оплавлением

Как правило высокотехнологичный способ соединения деталей. Относится к электротермодеформационным процессам, выполняемы в соответствии с ГОСТ 2601. Крепление выполняется при помощи глубокой пластической деформации с оплавлением торцов изделия и отличается повышенным уровнем надежности.

Диффузионная

Изотермический тип на атомарном уровне, смешиваются молекулы и атомы соединяемых элементов в защитной среде. Допустимые параметры давления 0,5Мпа. Используются разные источники нагрева:

- индукционный;

- электронно-лучевой нагрев;

- радиационный;

- тлеющим разрядом;

- нагрев проходящим током;

- в расплаве солей.

Свариваемые поверхности тщательно готовятся. Требуется вакуумированная рабочая камера.

Газопресовая

Используется редко. Первым шагом становится нагрев свариваемых поверхностей газокислородным пламенем. После нагрева они сдавливаются без использования присадочного материала. Нагрев выполняется пламенем многосопловых горелок. Отличается повышенной прочностью. Используется только в производственных условиях. Выполняется при нагреве газокислородным пламенем. Поле нагрева выполняется сдавливание. Формируется единый тонкое и прочное соединение частей в единое целое.

Кузнечная

Неразъемное соединение обеспечивает внешнее давление на разогретые детали и элементы. Является одним из наиболее старинных способов выполнения работы, формируя крепкое объединение частей в единое целое.

Индукционнопрессовая

Используется электромагнитная индукция заготовки. Она возникает в металле при внесении в электромагнитное поле, создаваемое индуктором (обмоткой), которая питается переменным током. Используется с 40-х годов ХХ века для соединения тонкостенных деталей.

Дугопрессовая

Используется для соединения узкой направленности. Например, шпильки к металлической пластине. Электродом становится сама деталь. Тепло подается с помощью электрической сварочной дуги.

Шлакопрессовая

Технология повышенной производительности. Тепло формируется в расплавленном шлаке при погружении в него электрического тока без использования дуги. Наиболее удобен при создании швов, идущих снизу вверх. При выполнении детали ставятся вертикально с сохранением небольшого зазора. Поверхности закрываются ползунами, оснащенными для проведения трубками с водой. Равномерное остывание поверхностей обеспечивает постоянно движение ползунов.

Термитнопрессовая

Для получения тепла используется жидкий теяло-шситель, оно образуется за счет использования алюминиевого порошка и металла. По достижению нагрева на уровне фактически плавления, детали сдавливаются.

Печная

Вариант, хорошо известный нашим предкам. При нагреве используются горны или печи. При достижения должного уровня накаливания, выполняется сжатие.

Механический класс

При использовании механического класса используется только механическая энергия и давления. К распространенным вариантам относится:

- взрыв;

- ультразвуковое воздействие;

- трение;

- холодный способ и другое.

Распространен во всех отраслях производства за счет простоты и доступности.

Сварка взрывом

Удобна при соединении разных металлов. Применяется и с целью плакирования. Подобная технология часто неизвестна даже профессионалам высокого уровня. При выполнении на поверхностях проводится направленный взрыв. В результате чего происходит сплавление.

Холодная сварка

Соединение проводится под сильным давлением без выполнения нагрева. Склеивание осуществляется за счет происходящей пластической деформации. Специальные подготовка и оборудование не требуется. Часто используется в сантехнических работах и автолюбителями.

Ультразвуковая сварка

При воздействии используются ультразвуковые колебания. Для сжатия достаточно несколько единиц ньютона. В равной мере используется в радиоэлектронике или при работе с толстостенными изделиями. Принцип работы определяется ГОСТ 2601, СЭВ 5277. Кроме металлов так могут соединяться такие материалы, как кожа, ткани, пластмассы и другое.

Сварка трением

Основывается на использовании сильного давления. Соединяемые элементы крепко закрепляются. Один остается подвижным и при трении выполняет нагрев до состояния пластичности. Прочность шва формируется за счет разрушения окислов, жировых пленок, способных мешать уровню прочности получаемого шва.

Магнитоимпульсная

Относится у ударным типам работ с использованием соударения. Применяется пересечение магнитных полей за счет силы электромеханического взаимодействиями вихревых потоков. При столкновении электрическая энергия преобразуется в механическую с помощью установки магнитно-импульсной сварки. Детали устанавливаются под углом внахлестку.

Трубное соединение: все способы стыковки круглых и профильных труб

Чтобы выбрать самое практичное и надежное трубное соединение, нужно учитывать очень много факторов. В первую очередь это вид перекачиваемой по трубопроводу среды: вода (горячая или холодная), газ, бытовые или промышленные стоки и т.п. Большое значение имеют и материал труб, и форма и размер их сечения, и условия эксплуатации – температура, нагрузки, давление в системе. Способов стыковки немало, и для каждого случая следует подбирать наиболее оптимальный.

Основные виды соединений

Способы стыковки труб можно разделить на две категории.

- Разъемные – когда стык фиксируется с помощью резьбы, раструба или специального фитинга (соединителя труб), который при необходимости можно снимать для размыкания трубопровода, его ремонта или замены участка трубы.

- Неразъемные – с постоянной фиксацией стыка, для размыкания которого потребуется разрезать трубу.

В бытовых системах чаще применяются разъемные соединения. Они удобны, практичны, позволяют самостоятельно осуществлять монтаж трубопроводов без сложного оборудования и ремонтировать его. Для таких соединений существует ограничение по диаметру трубы:

- 315 мм для гибких труб;

- 600 мм для жестких труб.

Для перекачки газа, химически агрессивных сред, а также при прокладке длинных магистралей предпочтение отдается неразъемным соединениям.

Разъемные соединения

К соединениям, которые можно разобрать без повреждения труб и с возможностью их повторной сборки, относятся резьбовые, раструбные и быстросъемные.

Резьбовые

Соединение трубопроводов посредством резьбы – один из самых популярных методов стыковки. Для нарезки резьбы применяется специальный инструмент – клупп, для единичных стыков можно воспользоваться обычной плашкой.

Для справки! На тонкостенные трубы резьбу накатывают, но сделать это в домашних условиях проблематично из-за необходимости применения специальных станков.

Резьбовые соединения получаются герметичными и прочными, они удобны в монтаже, позволяют достаточно быстро разъединять стыки для демонтажа или ремонта коммуникаций.

Резьба бывает правой или левой, наружной или внутренней, отличается шагом и глубиной нарезки, что нужно учитывать при устройстве стыка двух отрезков.

Быстроразъемные (БРС)

БРС используются на трубопроводах, эксплуатация которых требует их периодической разборки. Например, в системах полива или сезонной подачи воды в дачный дом. Такие виды соединений трубопроводов просты в монтаже, позволяют проводить его быстро и без применения инструментов, обладают хорошей герметичностью и прочностью.

Фитинги-коннекторы для быстросъемных соединений состоят из двух частей, каждая из которых устанавливается на концы соединяемых труб.

- Муфта – приемная часть, в корпус которой встроен обратный клапан, резиновая прокладка-уплотнитель, фиксирующий зажим.

- Ниппель – ответная часть с присоединительным адаптером.

БРС могут отличаться конструкцией, материалом, из которого изготовлены, внутренним диаметром, толщиной стенок и другими параметрами. Для бытовых и хозяйственных нужд выпускаются изделия диаметром до 50 мм. Такие фитинги выпускаются в разных вариантах: для прямого и углового соединения, в виде крестовин, тройников.

При выборе коннектора обязательно учитывают не только диаметр, но и вид труб. Если они изготовлены из металлопластика, полиэтилена, полипропилена или другого пластичного и гибкого полимера, для надежного сочленения нужен большой обхват по длине трубы. Быстросъемные способы соединения труб из-за их недостаточной надежности не рекомендуется применять при скрытой прокладке магистралей – под землей или в стяжке.

Муфтовые и фланцевые

Трубы среднего и большого диаметра до 600 мм часто соединяют с помощью муфт или фланцев.

Муфтами можно соединять не только одинаковые трубы, они часто служат переходниками для изделий разного диаметра или из разных материалов.

Для герметичной стыковки жестких труб, особенно большого сечения, а также для врезки в систему контрольного или вспомогательного оборудования, применяют фланцы. Они состоят из:

- двух соединяющихся элементов, насаживаемых на концы труб;

- уплотнительного кольца;

- крепежных элементов – болтов и гаек.

Фланцы легко устанавливаются и разбираются, позволяя быстро разорвать сцепление труб без вреда для них.

Раструбные

Разъемные соединения трубопроводов стыковкой в раструб используют при монтаже систем бытовой безнапорной канализации. Стоки двигаются по уложенным с уклоном трубам самотеком, перекачивающие насосы в таких системах не применяются, поэтому давление в них минимальное. Что позволяет не добиваться высокой прочности стыков.

Внутренний диаметр раструба соответствует внешнему диаметру трубы. Для герметичности соединения в раструб устанавливается уплотнительное резиновое кольцо.

Однако разъемное раструбное соединение применяется только для пластиковых канализационных коммуникаций. Чугунные трубы, стыкуемые этим способом, дополнительно фиксируются цементным раствором или герметиком. Эти материалы, застывая, делают стыки неразъемными.

Неразъемные соединения

Неразъемные способы соединения трубопроводов подразумевают их стыковку без возможности демонтажа. При необходимости замены части системы, её ремонта и реконструкции трубы приходится разрезать. К таким способам относятся сварка и склеивание.

Сварные

При сварке происходит взаимная диффузия атомов двух стыкуемых отрезков при расплаве материала под действием высокой температуры. Таким способом соединяют не только металлические трубы, но и пластиковые, и даже стеклянные. Он незаменим для скрытой прокладки коммуникаций и очень востребован при монтаже технических трубопроводов в промышленности.

Различают несколько видов сварки металлов:

- лазерная;

- газовая;

- электрическая, которая в свою очередь делится на электролучевую и электродуговую.

Электродуговая сварка может выполняться с использованием постоянного или переменного тока. Источником расплавляющего тепла в этом случае является электрическая дуга, возникающая между электродом и металлом. В зависимости от используемого оборудования, сварка бывает ручной, автоматической и полуавтоматической.

Стыковка труб может осуществляться как встык, так и внахлест. Изделия малого и среднего сечения свариваются одним наружным швом. Большие трубы диаметром от полуметра могут соединяться двойным швом – изнутри и снаружи.

Внахлест сваривают трубы из полимеров и цветных металлов. Для этого используют соединение в раструб.

Видео описание

Процесс сварки труб электродами описан и показан в видео:

Полимерные трубы сваривают специальным паяльником, с помощью которого пластик нагревается сразу по всей окружности трубы. После стыковки деталей расплавленный материал сцепляется и, остыв, образует надежное герметичное соединение.

Этот способ не предполагает сварку встык. Монтаж ведется с использованием муфт, уголков и других соединительных фитингов, внутренний диаметр которых совпадает с наружным диаметром труб. Таким образом монтируют большинство систем холодного и горячего водоснабжения, а также отопления в частных домах и квартирах.

Спаивать полипропиленовые трубы с помощью бытового аппарата для сварки не сложно, и убедиться в этом можно, посмотрев видеоролик:

Клееные

Склеивают трубные конструкции из пластика, в основном – из поливинилхлорида (ПВХ). Этот хрупкий материал начинает плавиться уже при 100 градусах, быстро становится текучим, и поймать момент, когда пластик уже готов к стыковке, но ещё не «поплыл», очень сложно. Поэтому к нему и применяют клеевой метод, часто называемый методом холодной сварки.

Процесс достаточно прост: концы труб и внутреннюю поверхность фитингов обезжиривают, смазывают клеем, быстро соединяют и проворачивают трубу для более равномерного распределения клея. Единственная сложность – все нужно делать быстро, так как клей сохнет моментально.

Этот вид соединения труб не рекомендуется использовать для монтажа высоконапорных систем, а также для коммуникаций, подвергающихся воздействию высоких и низких температур, разрушающе влияющих на прочность клеевых стыков. Например, он не подходит для сборки систем отопления.

Соединение разнородных труб

Нередко при монтаже новых или реконструкции старых коммуникаций приходится соединять участки труб из разных материалов. Например, металлические с пластиковыми или металлопластиковые со стальными. В таких случаях выбирают один из способов с использованием специальных фитингов.

Муфта для соединения металлической и пластиковой трубы имеет пластиковый корпус и стальную вставку с накидной гайкой. Металлическая труба вставляется в резьбовую часть, а пластиковая впаивается в корпус.

- Компрессионные двухсторонние фитинги.

Одна часть такого фитинга надевается на пластиковую трубу и закрепляется на ней цанговым соединением. Обычно это обжимная муфта. Вторая часть – резьбовая либо фланцевая. Для присоединения гибкого поливочного шланга фитинг оснащается переходником «ёлочка».

Состоит из муфты, фланца и адаптера, крепится шпильками или болтами с гайками. При затягивании крепежа прижимные кольца фиксируют концы труб, формируя прочное соединение.

Обратите внимание! Стыковку неоднородных по материалу труб лучше доверять специалистам, которые подберут самый подходящий способ и осуществят монтаж по всем правилам.

Соединение профильных труб

Профильными называют трубы прямоугольного или квадратного сечения, реже встречаются другие, более сложные формы. Они производятся из металлических сплавов – стальных, алюминиевых и т.д.

Такое сечение не позволяет использовать их в системах для транспортировки жидкостей, так как наличие углов затрудняет движение потока. Обладающие относительно малым весом и хорошей прочностью, профильные трубы применяются в строительстве и мебельном производстве для изготовления различных каркасных конструкций.

Понятно, что из-за особенностей сечения все виды трубных соединений, применяемые для круглых труб, в данном случае использоваться не могут. Да это и не нужно, так как стыки элементов каркаса не должны быть герметичными. От них требуется только прочность и надежность. Их могут обеспечить:

- электродуговая сварка;

- болтовые и заклепочные соединения;

- специальные фитинги;

- краб-системы.

Сварка выполняется так же, как и в случае с круглыми трубами.

Под болты и заклепки предварительно высверливаются отверстия. Тонкостенные трубы можно соединять самонарезающими шурупами по металлу без сверления.

Один из способов сборки профильных труб на болтах показан в этом видео:

Когда от конструкции не требуется повышенная прочность, её собирают с помощью фитингов, сделанных из жесткого пластика. они бывают в виде муфт, тройников, уголков, крестовин, и вставляются в торцы труб в местах их сочленения.

Элементы краб-системы – это накладные металлические детали, которыми конструкция фиксируется с помощью болтовых соединений. Они также могут соединять трубы по длине, формировать ответвления, перекрестия под прямыми углами. Прочность такого соединения не уступает сварному.

Коротко о главном

Есть немало способов соединить трубы между собой или сделать ответвление от магистрали. Выбор зависит от назначения конструкции, условий её эксплуатации, материала и сечения труб. Сварным способом соединяют металлические и полипропиленовые трубопроводы, гибкие пластиковые трубы и шланги удобнее монтировать с помощью быстросъемных фитингов, а самотечную канализационную магистраль собирают в раструб. Есть и другие методы – с использованием резьбовых соединителей, муфт, фланцев, хомутов.

Читайте также: