Склеивание и сварка пластмасс

Неразъемные соединения из пластмасс получают сваркой и склеиванием. Образование неразъемного соединения является результатом взаимной диффузии молекул полимера в контактирующих поверхностях или химической реакции присоединения.

Прочность сварного соединения зависит от состояния поверхности сварного шва, прочности свариваемого материала, прочности присадочного материала и конструкции сварного соединения. Зачистка и зашлифовка шва может снизить прочность соединения на 25—30%.

В настоящее время применяют сварку с применением теплоносителя (сварка нагретым газом, нагретым инструментом, нагретым присадочным материалом), с нагревом токами высокой частоты, трением, ультразвуком, с помощью инфракрасного излучения и химическую сварку.

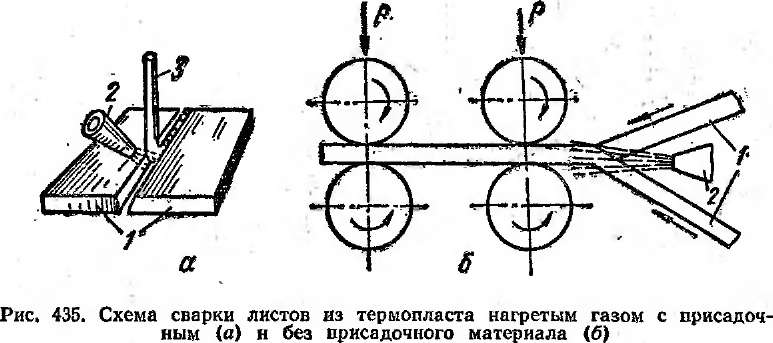

Сварка нагретым воздухом или газом является простым и наиболее распространенным методом. Сварку проводят с применением присадочного материала или без него (рис. 435).

При сварке с присадочным материалом (рис. 435, а) свариваемые поверхности деталей 1 и присадочный пруток 3 нагревают до вязко-текучего состояния струей нагретого воздуха или газа, выходящего из сопла специального сварочного пистолета 2. Для получения неразъемного соединения в большинстве случаев достаточно небольшое прижатие свариваемых материалов.

Качество сварного шва будет зависеть от теплового режима, сечения присадочного прутка, скорости укладки присадочного прутка, угла его наклона и т. п.

|

Если нельзя допускать окисления свариваемых материалов, то в качестве теплоносителей применяют азот или углекислый газ.

Сварку с присадочным материалом применяют для соединения труб, изготовления фасонных деталей, емкостей, химической аппаратуры и т. д.

Этот способ сварки имеет низкую производительность, неэкономичен и дает резкие колебания прочности соединения.

Сварка нагретым газом без присадочного материала (рис. 435,6) позволяет резко повысить скорость процесса, улучшить прочностные характеристики соединения. Но при этом способе свариваемые изделия должны иметь одинаковую толщину во всех сечениях сварного шва.

Сварочный пистолет 2 устанавливают в створ свариваемых изделий 1 таким образом, чтобы газовая струя направлялась на срезание кромки шва. Давление сварки осуществляют двумя парами прижимных роликов. Скорость сварки зависит от толщины листов и достигает 4,2—5,6 мм/с,

Сварка нагретым инструментом является наиболее универсальным способом и имеет несколько разновидностей в зависимости от применяемой оснастки.

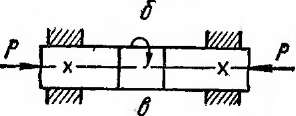

На рис. 436 представлена схема роликовой контактно-тепловой сварки. Соединяемые детали 1 нагреваются от соприкосновения с инструментом — роликами 2 и сжимаются под действием силы Р, Такой способ

Рис. 436. Схема роликовой Рис. 437. Схема прессового (о) и роликового контактно-тепловой сварки (б) методов высокочастотной сварки |

используют при сварке швов значительной протяженности. Для сварки коротких и фасонных швов используют электронагреватели типа паяльников, электроутюгов. На прочность получаемого соединения оказывают значительное влияние температура, давление и время сварки.

Сварку нагретым инструментом применяют в основном для жестких термопластов: полиметилметакрилата, полистирола, поливинилхлорида, полиамида и некоторых пленочных материалов (полиэтилена, полипропилена и др.).

Сварку полиэтиленовой пленки толщиной от 25 до 100 мкм проводят через прокладку из целлофана или фторопласта на специальных машинах.

Сварка с нагревом токами высокой частоты основана на преобразовании электрической энергии в тепловую непосредственно внутри материала. При этом достигается равномерность нагрева и не происходит перегрева поверхности. Этот метод сварки наиболее желателен для таких материалов, как поливинилхлорид, который при других способах сварки ввиду перегрева поверхности теряет в соединении 40—60% прочности.

54-481

На рис. 437 представлены схемы прессового и роликового методов высокочастотной сварки.

Сварка токами высокой частоты характеризуется высокой производительностью, экономичностью и хорошим качеством соединения. Изделия можно сваривать толщиной до 5 мм.

Рис. 439. Схема ультразвуковой сварки пластмасс |

Сварка трением основана на превращении механической энергии в тепловую (рис, 438). Так как термо-

■X J- . '

тш

Рис. 438. Принципиальные схемы сварки треиием с использованием вращения одной детали (о), двух деталей (б) и вставки (в) |

пласты имеют низкую теплопроводность, то при свар- ке трением выделяющееся тепло в основном концентрируется около контактирующих поверхностей.

Сварку трением можно осуществить вращением свариваемых деталей, вибрацией и вращательно-вибра- ционным движением свариваемых деталей. Наибольшее распространение получила сварка вращением.

Качество получаемого соединения зависит от скорости вращения, давления и продолжительности контакта.

Сварку трением применяют для сваривания изделий из твердых термопластов, для деталей, имеющих форму тел вращения.

Сварка ультразвуком основана на нагреве контактирующих поверхностей при превращении энергии ультразвуковых колебаний в тепловую энергию.

При сварке ультразвуком (рис. 439) изделие 3 зажимается с некоторым усилием между волноводом 2 и отражателем 4. Сварка происходит при подаче токов высокой частоты (более 20000 Гц) на обмотку магни-

тострикционного вибратора 1, соединенного с волноводом. Продолжительность процесса сварки зависит от толщины и свойств свариваемого изделия.

Сварка ультразвуком имеет ряд преимуществ перед другими методами сварки: 1) разогрев материала происходит только на контактирующих поверхностях, что исключает возможность перегрева; 2) сварку можно осуществлять в труднодоступных местах, так как ультразвуковые колебания можно подводить на значительные расстояния от места сваривания; 3) на поверхности не остается следов инструмента.

Сварка полимеров с помощью инфракрасного (ИК) излучения является универсальной. Она основана на превращении лучистой энергии в тепловую внутри материала. ИК-лучи могут отражаться, преломляться и поглощаться. Преобладание того или иного явления зависит от длины волны излучения. Если частота ИК-из- лучения совпадает с собственной частотой колебаний элементарных частиц вещества, то происходит резонансное поглощение. Энергетическое распределение поглощения зависит от типа материала и состояния его поверхности.

Степень поглощения ИК-излучения определяется коэффициентом поглощения: отношением поглощенной энергии ко всему количеству энергии излучения, падающей на тело. Полимерные материалы в большинстве случаев поглощают ИК-излучение с длиной волны более 3 мкм.

В качестве источников ИК-излучения используют кварцевые излучатели, силитовые стержни и никель- хромовые сплавы.

На рис. 440 показаны принципиальные схемы сварки с помощью инфракрасного излучения внахлестку и торцового соединения. Для сварки внахлестку (рис. 440, а) листы 1 укладывают на подложку 2, изготовленную из материала, поглощающего ИК-лучи. Прижимное устройство 3 фиксирует материал в натянутом состоянии и ограничивает зону нагрева. Нагрев осуществляют от источника ИК-лучей 4. Тепловое расширение и размягчение материала приводят к его растяжению в месте контакта. В результате листы давят друг на друга и осуществляется их сварка. При этом способе из-за местного утонения материала и недостаточно плотного контакта снижается качество сварного шва.

Для улучшения качества шва и для обеспечения плотного контакта применяют эластичную подложку (рис. 440,6) из микропористой резины или эластичного пенополиуретана. Для получения длинных швов перемещают свариваемое изделие или источник излучения.

Толщина свариваемого соединения, режим сварки зависят от условий ИК-излучения, материала заготовок. Так, например, при использовании в качестве источника

Рис. 440. Схема сварки ИК-излученнем при создания давления: о — в результате натяжения материала; б — за счет упругой подложки |

| а |

ИК-лучей силитового стержня, нагретого до 1200° С, предельная толщина сварки полиэтилена низкой плотности при одностороннем подходе с использованием микропористой подложки составляет 1,5—2,0 мм при продолжительности сварки 2—4 с.

Относительная прочность сварных соединений при испытании на расслаивание в среднем составляет 75— 85%.

Склеивание пластмассовых изделий получило в промышленности широкое распространение благодаря высокой технологичности, прочности и экономичности. Склеиванием можно получать соединения пластмасс между собой (однородных и неоднородных по химической природе), соединения пластмасс с металлом, резиной, деревом, кожей и т. д.

Термореактивные пластмассы склеивают клеями (ВИАМ, Б-3, КМ и др.), в которых фенолформальде- гидная или меламиноформальдегидная смолы находятся в термореактивной стадии. После нанесения клея на склеиваемые поверхности и их сжатия смола должна перейти в термостабильное состояние. При комнатной температуре отверждение может продолжаться несколько месяцев. Поэтому в клей добавляют специ

альные отвердители и склеенные изделия выдерживают при повышенной температуре.

Склеивание изделий из термопластичных пластмасс осуществляют специальными клеями или растворителями в зависимости от материала. Так, например, оргстекло склеивают дихлорэтаном, полистирол бензолом, винипласт—хлористым метиленом, ацетоном или дихлорэтаном и т. д. Растворитель, вызывая местное набухание материала, придает ему клейкость.

При склеивании растворителем возникают значительные напряжения в слоях материала, непосредственно соприкасающихся с клеевым швом.

Процесс склеивания состоит из ряда последовательных операций: подготовки поверхностей соединяемых деталей, нанесения клея, сборки соединения и запрессовки, выдержки под давлением при заданной температуре.

Клеи с малой концентрацией клеевого вещества (клей типа БФ) наносят на поверхность в несколько слоев, а пленочные клеи (ВК-32-200, МПФ-1 и др.) наносят на подслой из жидкотекучих композиций.

При запрессовке необходимо обеспечить равномерную по всей площади заданную толщину клеевого шва, без пустот, пузырей и неплотностей. Давление запрессовки зависит от технологической вязкости клея и тол? щины материала. Для малотекучих клеев (БФ-2, БФ-4, ВК-32-200) давление запрессовки равно 5—20 кгс/см 2 , й для высокотекучих клеев (ВК-32-ЭМ, BJI-4 и др.) 0,5— 3 кгс/см 2 ,

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Способы горячей сварки пластика

Пайка

Сварка пластика – эффективный способ прокладки полипропиленовых труб, ремонта пластмассовых изделий. Однородный шов получают путем нагревания и расплавления. Для этого предназначены специальные приспособления. Работать с ними может научиться каждый. При выборе технологии учитывают преимущества и недостатки каждого метода.

.jpg)

Общая информация о сварке термопластов

Соединение деталей из пластмассы путем нагрева – технология, давно применяющаяся в промышленных условиях и домашних мастерских. Использование горячих способов возможно только при работе с материалами, относящимися к группе термопластов. Так называются виды полимеров, полностью сохраняющие свои характеристики после нагрева, расплавления и остывания. В этом заключается их отличие от реактопластов, разрушающихся при нагревании и заключительной обработке.

Разновидности пластика с характеристиками свариваемости

Метод соединения выбирают в соответствии с видом полимера и его характеристиками.

Высокой свариваемостью отличаются:

- Полиэтилен. Изделия из такого пластика соединяют путем расплавления кромок, которые затем совмещаются под давлением, исключающим деформацию.

- Полипропилен. Материал применяется при производстве труб, которые соединяют с помощью электропаяльника мощностью 1500 Вт. Путем повышения температуры в месте соединения намертво скрепляют 2 элемента. Свойства материала помогают получить шов, не пропускающий влагу.

- Поливинилхлорид (ПВХ). Пластик не деформируется при нагреве. Сварное соединение получается прочным и однородным.

Средней или низкой свариваемостью обладают такие полимеры:

- Полистирол. Полимер используется при изготовлении посуды, игрушек, бытовых предметов. Детали из этого полимера отличаются достаточно плохой свариваемостью, они требуют тщательной подготовки.

- Полихлорвинил. Горячие методы при сопоставлении элементов из такого полимера применять не рекомендуется. Это объясняется возможностью деформации краев, ухудшающей качество шва. Более эффективными являются холодные способы.

Подготовка материалов

Перед сваркой пластмасс в домашних условиях выполняют следующие действия:

- демонтируют деталь (при необходимости);

- определяют тип пластика (для этого смотрят маркировку, указанную на нижней части изделия);

- удаляют с поверхностей загрязнения, остатки лакокрасочных покрытий;

- обезжиривают пластик.

Способы горячей сварки и необходимое оборудование

Для соединения пластиковых элементов путем нагрева используются следующие инструменты:

Чтобы правильно выбрать средство сварки термопластов, необходимо изучить принципы работы, преимущества и недостатки каждого устройства.

Ручной фен или пистолет

Совместно с подобным оборудованием применяют расходный материал – пруток, который укладывают между соединяемыми элементами. После этого шов нагревают строительным феном. Устройство напоминает бытовое приспособление, используемое для сушки и укладки волос. Температура и мощность промышленного фена выше. Благодаря этому кромки свариваемых элементов расплавляются, образуется однородная масса. Затвердевая, она скрепляет детали.

Температура воздушной струи регулируется автоматически или вручную. В комплект входят насадки, помогающие соединять пластиковые элементы встык или внахлест. Конфигурация сопла выбирается в зависимости от типа пластика, толщины деталей, опыта работы сварщика.

Бытовые фены используют для выполнения рутинных операций. Промышленные варианты предназначены для прокладки полимерных трубопроводов.

Экструдер

Прибор похож на пистолет, на конце которого установлена насадка для фиксации присадочного прутка или трубки.

Принцип действия основывается на:

- нагревании расходного материала до полужидкой консистенции;

- выведении массы в место соединения деталей;

- затвердевании расплава с последующим формированием шва.

С помощью экструдера можно сваривать элементы любой толщины за один проход. Производительность устройства выше, чем у фена. Главный недостаток – невозможность сварки изделий из разных типов пластика. Это объясняется разницей в температурах плавления. Перед началом работы края деталей очищают от следов грязи и жира, способных ухудшить качество шва.

Контактная сварка

Оборудование выдает кратковременные тепловые импульсы, применяемые в сочетании с давлением. Устройства используются на производственных площадках, где выпускают сваренные полимерные листы.

Газовая сварка

Такой вариант относится к термическим методам соединения пластмассовых изделий.

Как подобрать газ для горячей сварки

В качестве источника тепла нередко используют кислород или аргон. Однако самым экономичным газом считают воздух, не оказывающий отрицательного воздействия на пластик.

Ультразвуковой метод

Универсальный способ термосварки подразумевает локальный нагрев места соединения до температуры, близкой к параметру плавления. Дозированное тепловое воздействие не способствует перегреву и деформации материала, иногда наблюдающемуся при использовании других методов. Оборудование работает с частотой 17-45 кГц.

Электрические колебания превращаются в механические, передающиеся обрабатываемому материалу.

Высокочастотная сварка

Экономичный метод применяют во многих отраслях промышленности. Сварка ведется с использованием 2 металлических электродов, между которыми циркулирует ток частотой 30-75 МГц. Высокочастотное электрическое поле нагревает края деталей до необходимой температуры. После сопоставления кромки охлаждают естественным путем. Метод подходит для соединения элементов толщиной 0,5-2 мм. При этом используют 2 способа сварки: внахлест или встык.

Фрикционный способ

Сильное трение способствует выделению тепловой энергии, частично расплавляющей края деталей. Сжатие под большим давлением приводит к формированию однородного прочного шва. Главное преимущество фрикционного метода – высокая производительность. Недостатком считают возможность применения только для сварки жестких разновидностей термопластика.

Использование лазера

Из-за высокой стоимости данная технология редко применяется в бытовых условиях.

В промышленности лазерный метод используется при:

- сборке автомобилей на автоматизированных линиях;

- производстве электронных приборов, при котором требуется осторожное обращение с мелкими пластиковыми деталями;

- изготовлении медицинских инструментов и аппаратов, где необходимо создание стерильных условий;

- упаковке продуктов мясной и молочной промышленности.

Лазерный метод помогает сваривать конструкции сложной конфигурации. Другие методы в этом случае оказываются малоэффективными.

Растворение поверхности

Простая технология основывается на химическом расплавлении кромок с последующей фиксацией под давлением. Для ускорения работы может применяться нагрев. Главный недостаток – токсичность применяемых при работе веществ. Метод не рекомендуется использовать в домашних условиях.

Подбор сварочных прутков

Данные элементы играют роль электродов. Их применяют при пайке листового пластика, труб, полиэтиленовых предметов. Размер стержней бывает разным, как и их форма. Диаметр круглых прутков составляет 3-7 мм. Стержни с квадратным сечением отличаются большими размерами.

.jpg)

Для соединения полимерных изделий применяют 2 типа расходного материала:

- Полиэтиленовые стержни. Отличаются достаточно низкой температурой плавления. Применяются для сварки изделий из соответствующего материала с помощью фена.

- Полипропиленовые прутки. Элементы не деформируются, не утрачивают рабочих качеств при длительном хранении. Изделия используются при сборке и ремонте конструкций из листового полипропилена. Электроды из этого материала применяются совместно с экструдерами, расплавляющими их до жидкого состояния.

Какой метод лучше для домашних условий

В быту чаще всего используют следующие технологии:

- Сварка с помощью паяльника. Инструмент имеет низкую цену, что позволяет применять его даже для самых простых операций. Паяльником сваривают трубы, емкости, автомобильные бамперы. Инструмент расплавляет поверхности на стыке, которые затем сопоставляются и фиксируются. Таким методом можно соединять трубы разного диаметра.

- Газовая сварка. В домашних условиях применяют фен или горелку. Нагретый газ расплавляет пластик, что способствует формированию однородного шва. Недорогой сварочный инструмент помогает соединять пластиковые детали разных форм и размеров. Его применяют при ремонте тонкостенных полимерных изделий. Процесс ведется с использованием присадочного материала или без такового. В качестве расходного материала применяют пластиковые прутки или полосы.

- Соединение экструдером. Пистолет снабжен нагревательным элементом, расплавляющим расходный материал. Оборудование оснащается и регулятором, помогающим менять температуру воздействия. Тепловые потери минимальны, чем объясняется высокий КПД оборудования.

Профессиональная аппаратура

Такие устройства применяют при предъявлении высоких требований к герметичности шва. Профессиональное оборудование позволяет вести сварку пластика по заданным схемам. Его используют при создании разветвлений трубопроводов или других сложных конструкций.

Инструкция по выбору и использованию холодной сварки для пластика

МАТЕРИАЛЫ

Раньше для стыкования различных деталей использовали классический метод расплавления. Для этого требовалось специальное оборудование. Появление холодной сварки для пластика упростило выполнение некоторых операций. Этот метод помогает легко и безопасно получить качественное соединение.

Описание и отличительные особенности

Жидкой сваркой для пластика называют полимерный клеящий состав, создающий прочное соединение между деталями из разных или одинаковых материалов. Главная особенность – отсутствие высокотемпературного воздействия.

Склеиванию пластмассы способствуют химические свойства холодной сварки. Средство проникает в поры материала, затвердевает, формируя однородный стык.

В состав клея входят следующие компоненты:

- эпоксидные смолы;

- металлические наполнители;

- аминовые смолы;

- минеральные добавки.

Средство используют не только при работе с пластиком. Оно соединяет детали из дерева, металла, различных сплавов. Универсальные средства используют для любого материала, узкоспециализированные применяют в соответствии с назначением.

Где используется способ

Практически все пластиковые предметы можно соединять или восстанавливать холодным методом.

Можно использовать средство для ремонта бытовых приборов, устранения дефектов следующих изделий:

- полимерных элементов автомобиля (бамперов, стоек);

- рыболовных снастей, туристического снаряжения;

- ручек и других пластмассовых элементов мебели;

- трубопроводов из простого или термостойкого пластика;

- посуды, садового инвентаря, хозяйственных принадлежностей.

Разновидности холодной сварки

Средства бывают жидкими или пластилинообразными. По составу они делятся на одно- и двухкомпонентные.

Сухой метод

Клеящее средство поставляют в виде стержня, наружная часть которого состоит из отвердителя, сердцевина – из эпоксидной смолы. От трубки отделяют кусок достаточного объема, способный покрыть ремонтируемые поверхности. После этого сухой материал растирают пальцами до образования густой мягкой массы. Однородность контролируют, обращая внимание на цвет средства.

Жидкие средства

Такие средства холодной сварки для пластмассы делятся на 2 вида:

- Двухкомпонентные составы. Наполнитель и смола поставляются в разных флаконах. Ингредиенты смешивают в равных количествах до образования однородной жидкой массы.

- Однокомпонентные средства. Они полностью готовы к применению, напоминают привычный канцелярский клей. Средство относится к категории универсальных. Его чаще всего используют в бытовых условиях. Однокомпонентный состав способен соединять любые виды пластика.

Техника безопасности в работе

Согласно инструкции по применению, при использовании жидкой сварки соблюдают следующие правила:

- Избегают попадания средства на кожные покровы. Работать рекомендуется в специальном костюме и перчатках. При случайном попадании клея кожу тщательно промывают водой, при необходимости обращаются к врачу.

- Соединение пластиковых деталей выполняют в хорошо проветриваемом помещении. Для защиты органов дыхания надевают респиратор.

- Не применяют клей для ремонта изделий, контактирующих с пищевыми продуктами и питьевой водой.

- При работе средство не оставляют в местах, подвергающихся воздействию прямых солнечных лучей.

- Подсохшую массу прогревают возле батареи в течение 30 минут.

Готовый сварной шов не выделяет токсичных паров, поэтому отремонтированное изделие можно использовать в хозяйственных целях.

Выбор состава и лучшие марки

При покупке материала обращают внимание на эксплуатационные характеристики. Сварное соединение должно выдерживать нагревание, механические воздействия. При больших объемах работ выбирают прочно и быстро схватывающиеся виды клея.

К холодной сварке для пластика предъявляют менее строгие требования, чем к средствам для ремонта металлических изделий.

Лучшими считают составы следующих брендов:

- . Универсальный двухкомпонентный клей применяют для соединения деталей из разных материалов. Средство поставляется в 2 тубах, помещенных в картонную коробку. Оно может использоваться для ремонта конструкций, находящихся на улице. Допускается работа при отрицательных температурах. В таком случае время затвердевания увеличивается. Холодная сварка не растекается, не сминается. Она не содержит растворителей, поэтому не представляет опасности для человека.

- Tytan. Сварочное средство состоит из эпоксидной смолы, усиленной пластификаторами и отвердителями. Время застывания не превышает 30 минут. Начинать пользоваться деталью можно через час. Диапазон рабочих температур – -60…+130 °С. Сварку “Титан” применяют при ремонте технических средств, механизмов и конструкций, используемых при высокой температуре.

- Водостойкий клей Mastix. Многокомпонентное средство содержит эпоксидные полимеры, наполнители, пластификаторы, отвердители. При распределении клея тонким слоем время схватывания составляет 7 минут. Диапазон эксплуатационных температур – -60…+200 °С. Сварка прочно соединяет не только пластмассовые, но и металлические детали.

Преимущества и недостатки

Главным положительным качеством холодного метода является возможность использования для работы с любыми пластиковыми изделиями. Для склеивания не нужно применять сварочные аппараты, вспомогательные приспособления.

Детали не требуют сложной предварительной подготовки.

К другим преимуществам клеящих составов относятся:

- Возможность стыкования элементов сложных конструкций. Клей можно применять в пожаро- и взрывоопасных условиях.

- Повышенная герметичность швов. При сварке труб не наблюдается течи.

- Минимальное количество отходов пластика.

- Доступная стоимость, широкий ассортимент средств.

- Минимальное время склеивания.

- Возможность применения для сварки деталей, подвергающихся вибрационным нагрузкам, разрыву, сдвигу. Это объясняется повышенной эластичностью клея.

- Водостойкость. Этим качеством обладают практически все составы.

- Возможность использования при экстремальных температурах. Специализированные средства выдерживают нагрев до +1000 °С.

Недостатком считают возможность деформации соединения под высоким давлением.

Инструкция по использованию

Способ применения зависит от типа клеящего вещества.

Жидкий клей

Чтобы заварить пластиковые предметы этим методом, выполняют следующие действия:

- Подготавливают поверхности. Их очищают от пыли и загрязнений, обезжиривают. Без устранения жира качественно склеить детали не получится. При необходимости зачищают пластик наждачной бумагой.

- Смешивают смолу и отвердитель. Объем готового состава должен соответствовать площади дефекта или будущего сварного шва.

- Наносят средство на обрабатываемые детали. Соединяют элементы жгутом, резинкой или струбциной.

- Крепко прижимают поверхности друг к другу. Ожидают указанное в инструкции время. Приступают к заключительной обработке конструкции – сверлению, нарезанию резьбы, окрашиванию.

Сухая холодная сварка

В таком случае выполняют следующие действия:

- очищают и обезжиривают поверхности стандартными способами;

- смешивают твердые компоненты средства (работать нужно в плотных резиновых перчатках, смоченных водой);

- дожидаются изменения цвета массы на коричневый;

- распределяют состав по сварному соединению;

- дожидаются затвердевания клеящего средства.

Отдельно о конкретных случаях

В некоторых ситуациях при использовании жидкой сварки требуется выполнение дополнительных действий.

ПВХ-трубы

Повреждение пластиковых элементов водопровода или отопительной системы – нередкая ситуация. Чтобы оперативно устранить течь, используют холодный метод сварки.

Ремонт выполняют так:

- Подготавливают поверхность к обработке. Удаляют частицы влаги, пыли и грязи.

- Рассчитывают величину отклонения грани. Для трубы диаметром 4 см этот параметр не должен превышать 2 мм.

- Замазывают дефект сухим составом. Накладывают на соединение фиксирующий жгут. При правильном выполнении всех действий течь исчезнет.

Такая мера является временной, она лишь откладывает процедуру замены поврежденного элемента новой трубой.

Напольный линолеум

Для склеивания полотен этого материала выполняют следующие действия:

- Укладывают элементы на пол внахлест. С помощью металлической линейки и строительного ножа прорезают оба полотна. Если ширина нахлеста составляет 10 см, линия разреза должна была удалена от края на 5 см.

- Убирают обрезки полотен. Должен получиться ровный стык.

- Отгибают полотна. Если материал не закреплен, стык проклеивают двухсторонним скотчем. На этих этапах рекомендуется работать с напарником. Сначала скотч приклеивают к полу, освобождают от защитной пленки. Поверх укладывают линолеум. Прокатывают стык валиком.

- Протирают и просушивают прилежащие к соединению участки линолеума. Проклеивают стык малярной лентой. Ее также обкатывают валиком. При правильном выполнении подготовительных действий жидкая сварка не попадает на поверхности напольного покрытия.

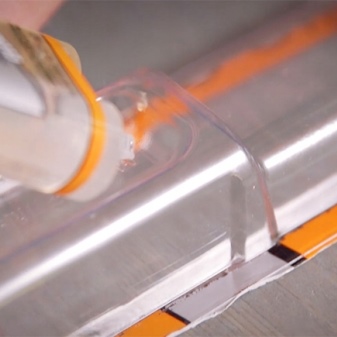

- Разрезают малярный скотч по линии соединения. Это позволит аккуратно наносить жидкую сварку на стык.

- Взбалтывают флакон со сварочным средством, очищают наконечник от загрязнений.

- Распределяют клей. Для этого наконечник вводят в зазор между полотнами, прижимают пальцем. Другой рукой сдавливают тубу. Медленно ведут тюбик вдоль стыка. Состав не должен попадать на незащищенные участки напольного покрытия. Если подобное происходит, дожидаются высыхания средства, после чего счищают его ножом.

- Через 15-20 минут снимают малярную ленту. Это рекомендуется делать под острым углом. После выполнения всех действий образуется тонкий невидимый шов.

При использовании густых составов типа C от наклеивания малярной ленты можно отказаться.

Как хранить средства

Сварку для пластика держат в плотно закрытых тубах или флаконах, в защищенных от детей местах. Рекомендованная температура хранения составляет +22…+35 °С. Помещение для складирования не должно быть влажным.

Рекомендации профессионалов

При работе с холодной сваркой учитывают следующие советы:

- Нагрев склеиваемых деталей повышает прочность получаемого шва. Время застывания при повышенной температуре уменьшается, поэтому при работе соблюдают внимательность и осторожность. Для нагрева нельзя использовать строительный фен.

- Если свариваемые элементы подвергаются вибрационным нагрузкам, холодный метод сварки окажется малоэффективным. Клеевой состав не рассчитан на эксплуатацию в подобных условиях. Универсальное средство в этом случае заменяют узкоспециализированным.

- Не всегда сварное соединение обладает высокими эстетическими качествами. При сборке декоративных конструкций используют другие методы сварки.

Клеящее средство может наноситься на влажные поверхности. Для этого предназначены специализированные составы.

Методы и технология сварки пластика

Сварка пластика — один из самых надежных способов соединения материалов на полимерной основе. Применяя различные способы в домашних условиях, можно добиться надежного скрепления многослойных конструкций, сделать шов на трубчатых деталях. Правда, переходить к практической работе лучше после того, как будут освоены сварочный пистолет и другие инструменты, найден подходящий пруток для пластмасс.

Особенности

Сварка пластика — процесс, при котором края деталей из пластмассы соединяются путем нагрева или в результате химического воздействия. Для этих процессов тоже существуют свои регламенты, в частности ГОСТ Р ИСО 17659-2009. Сварка пластика предусматривает формирование соединений неразъемного типа за счет активации диффузионных процессов. Молекулы соединяемых материалов смешиваются, проникают друг в друга под воздействием химической реакции или нагрева. Граница между материалами становится нераздельной.

Наиболее эффективно сварочные процессы в пластмассах протекают в условиях, когда сам полимер находится в текучем или размягченном состоянии.

Именно на достижение такого результата и направлены все методы воздействия. Если диффузионная сварка невозможна, пластик растворяется и приводится в нужное состояние химическим путем либо для его связывания применяются присадочные материалы с нужными характеристиками.

У пластмасс способность к свариванию не является однородным понятием. Все их виды делятся на основные подгруппы согласно своим характеристикам.

- Хорошо поддающиеся сварке. Сюда входят термопласты и полимеры, соединять которые можно плавлением или другими методами, позволяющими нагревать изделия до жидкого агрегатного состояния или сильно размягчать их.

- Плохо свариваемые. Это термопласты, имеющие узкий температурный коридор плавления (менее 50 градусов) и небольшую вязкость расплава. Чаще всего такими свойствами обладают фторопласты и полуфабрикаты различных материалов с термопластичными свойствами. Для соединения таких пластиков приходится тщательно подбирать оптимальный способ сварки.

- Не плавящиеся. Эта группа термопластов обладает характеристиками, не позволяющими приводить их в состояние вязкости и текучести. Соединение возможно только при помощи химических реагентов на границе раздела материалов. Процесс сваривания таких пластиков требует значительных затрат времени.

- Не поддающиеся диффузионному воздействию. Сюда входят реактопласты и вулканизирующие полимеры. Для них используют методы сварки, при которых сочетается сразу несколько видов воздействия, в том числе с использованием давления или дополнительных агентов, образующих шов на границе материалов.

Именно исходя из особенностей пластика и его принадлежности к конкретной группе веществ определяется метод воздействия.

Способы сварки

В зависимости от того, к какой группе полимеров относятся скрепляемые материалы, их можно соединять разными способами. Существует множество технологий, позволяющих выполнить сварку пластиков в промышленных условиях или на дому. Стоит рассмотреть самые популярные из них более подробно.

Горячая

Метод сварки нагретым воздухом с направленным воздействием на материал. При помощи потока газообразной среды, генерируемого тепловой пушкой, происходит размягчение соединяемых полимеров. Посредством этого способа осуществляется изготовление пластиковых емкостей для воды и химикатов, водопроводной арматуры, теплообменников. Метод подходит для работы с тканями и пленками, поскольку не требует применения присадочных компонентов. Процесс сварки протекает быстро, может быть непрерывным.

Термосваривание

Комбинированный метод сварки, предусматривающий сочетание термического воздействия и давления на материал.

Способ довольно широко распространен, но предъявляет строгие требования к адгезионным свойствам пластиков.

Они должны совпадать по составу не менее чем на 80%. Для проверки на совместимость сверяется маркировка, проводятся специальные тесты.

Экструзионная

Способ, хорошо работающий при создании длинных сварных швов в материале толщиной более 6 мм, используется при соединении слоев линолеума и других плоских покрытий. Сварочный стержень помещается в корпус ручного экструдера, подается в место соединения с одновременным нагревом поверхности строительным феном или другим источником тепла. Все компоненты сплавляются, образуя неразрывный шов.

Высокочастотная

Метод, подходящий для сваривания некоторых полимеров: ацетатов, полиамидов, поливинилхлорида. При воздействии электромагнитных волн в ВЧ-диапазоне происходит локальный нагрев места соединения. Пластмасса размягчается, происходит смешивание слоев материала. Метод известен и используется более 70 лет. Также может встречаться определение «радиочастотная сварка».

Индукционная

Способ, разработанный специально для сварки пластмасс, обладающих низкими показателями электропроводности. Предусматривает создание соединения с использованием дополнительных компонентов — волокон углерода, металлических прокладок. Индукционная катушка в сварочном аппарате взаимодействует с ними, вызывая нагрев и сплавление деталей. Этот метод распространен в авиакосмической отрасли.

Ультразвуковая

Способ сварки, предусматривающий создание колебаний при помощи УЗ-волн на высоких частотах (15-40 кГц) и с низкой амплитудой.

В результате такого воздействия полимерный материал размягчается, происходит его оплавление и спаивание в месте соединения.

Метод хорош тем, что позволяет скреплять практически все существующие полимеры без ограничений.

Лазерная

Метод, при котором одновременно используются давление на область соединительного шва и спаивание при помощи лазерного луча. В результате воздействия происходит нагрев скрепляемых элементов, пластмассы размягчаются и прилипают друг к другу. Технология предусматривает использование лазерных полупроводниковых диодов с различной длиной волны и мощностью, подходящие параметры определяются свойствами конкретного материала.

Трением

Способ, при котором на пластик производится круговое или амплитудное механическое воздействие. Части свариваемых полимеров колеблются с низкой частотой и высокой амплитудой до тех пор, пока не произойдет их достаточный разогрев. По своему действию этот способ похож на ультразвуковой, с той лишь разницей, что источник термической реакции не требует применения волновых источников тепла. При оплавлении контактные зоны провоцируют деформацию слоев, их проникновение друг в друга. После остывания на границе формируется сварной шов.

Растворением

Способ сварки пластиков с применением химических реагентов. Полимерный материал в месте нанесения состава становится податливым для соединения. Все химические реакции протекают без использования специальных тепловых режимов, при комнатной температуре.

Благодаря растворению полимерные частицы равномерно перемешиваются на границе шва, а после отвердения образуют прочную связь, монолитное соединение.

Таким способом скрепляют полотна ПВХ при изготовлении натяжных потолков, пластиковые трубы при сантехнических работах в быту.

Что понадобится?

Для успешной самостоятельной сварки пластиков в домашних условиях необходимо заранее приобрести набор необходимых инструментов и расходных материалов. Самое простое устройство — сварочный аппарат, выпускаемый в модификациях для труб и объемных деталей, стыковки в раструб или внахлест. Оборудование должно иметь регулятор нагрева в диапазоне до 260 градусов по Цельсию.

Сварочный пистолет или строительный фен со специальной подающей пруток насадкой предусматривают работу с присадочными материалами. К ним необходимо дополнительно приобретать стержни из материала, образующего шов. Вариант со строительным феном удобнее и практичнее, поскольку позволяет занимать при работе только одну руку. При выборе прибора важно обратить внимание на мощность — оптимальный диапазон варьируется от 1,5 до 2 кВт.

На таких инструментах тоже имеется терморегулятор.

Экструдер — аппарат, при помощи которого в зону сварки подается расплавленная пластмасса. Такое оборудование не самое дешевое, зато оно надежно, формирует ровный шов. Инструмент может быть контактного типа или бесконтактный, с дополнительным валиком для разравнивания нагретой массы. Первый вариант более безопасный в работе. В качестве соединительного материала чаще всего выступает все тот же присадочный пруток.

Технология

В домашних условиях сварка пластмассовых изделий может производиться несколькими способами. Для листов полимерных материалов с соединением встык применяется нагрев при помощи специальных инструментов. Чаще всего это термопистолет или фен с насадкой, в который вставляются прутки. Таблица разогрева веществ с разной температурой плавления обычно прилагается в инструкции к устройству. Температуру регулируют исходя из типа соединяемых поверхностей. Также можно применять обычный паяльник, если стыковка выполняется внахлест.

Метод экструзии позволяет вести работу бесконтактно — с использованием прижимного ролика, а также контактно – с касанием материала непосредственно наконечником. Таким способом можно соединять различные пластиковые детали, запаивать пустоты между слоями плоских материалов.

Сварочный аппарат может оказывать прямое или косвенное термическое воздействие. Этот инструмент ориентирован на монтаж неразрывных трубопроводов без винтовых соединений, в том числе с разным торцевым сечением деталей.

После разогрева места стыковки до температуры плавления шов остужается.

Не менее популярна для использования в домашних условиях и горячая сварка пластиков. Она подразумевает подачу разогретой газообразной среды на поверхность материала. Чаще всего это делается с применением строительного фена или газовой горелки. В зависимости от условий работы в качестве теплоносителя выступает обычный воздух или азот, аргон. При подборе среды следует учесть характеристики сплавляемых деталей.

При горячей сварке пластиков отсутствуют ограничения по форме и размеру изделий. Можно создавать соединения любой длины. Кроме того, горячим воздухом можно ремонтировать изделия из полимеров с тонкими стенками, различные емкости. Производить воздействие можно напрямую или при помощи специальных присадок (прутков, планок) по диаметру обрабатываемой детали.

Обязательным условием успешного соединения материалов является предварительное обезжиривание места соединения. При наплавлении прутка он может крепиться в зазор или поверх материалов. Излишки впоследствии срезаются. Важно избегать деформации краев изделия, тщательно следить за соблюдением температуры нагрева.

О том, как паять пластик, смотрите далее.

Чем и как приклеить пластик к металлу?

Склеивание пластика с металлом требуется в таких областях, как строительство, компьютерная техника. Пластиковые и металлические поверхности имеют разные физические и химические свойства. Следовательно, найти правильный клей, чтобы соединить их, может быть непросто.

Какие виды клея можно использовать?

Для соединения пластика с металлом используются многие составы. Это и герметик, и двухкомпонентный водостойкий состав, и многие другие. Чтобы обезопасить себя при работе с таким продуктом, необходимо знать технику безопасности и строго соблюдать ее:

- нужно работать в хорошо проветриваемом помещении;

- при использовании промышленных клеев нужно носить респиратор, чтобы предотвратить повреждение легких;

- всегда стоит надевать перчатки, чтобы предотвратить контакт клея и эпоксидных смол с кожей;

- лучше надеть защитные очки;

- следует хранить продукт подальше от домашних животных и детей.

Полиуретановый

Полиуретан – это водостойкий полимер, образованный после объединения органических единиц карбаматными связями. Это так называемый уретан из определенной группы алканов. Он термостойкий, потому и не плавится при нагревании. В настоящее время клей производится с использованием полиуретана и широко используется во многих отраслях. Его можно применять даже с древесиной или бумагой.

Одним из доступных вариантов будет влагостойкий и высокотемпературный Loctite PL. Таким продуктом легко пользоваться благодаря удобной упаковке. Подходит для работ как на холоде, так и в жару. Его можно использовать как для внешних, так и для внутренних работ. Не содержит хлорированных растворителей. Это один из самых высококачественных продуктов на современном рынке.

Эпоксидный

Когда речь заходит о клее для склеивания пластика с металлом, лучше всего использовать различные эпоксидные смолы. Они обычно состоят из двух компонентов: смолы и отвердителя, которые хранятся в отдельных флаконах или отсеках в шприце. Когда указанные компоненты смешиваются, получается термореактивная химическая реакция, которая заставляет смесь затвердевать. Такие продукты, как правило, обладают большой химической стойкостью, водо- и термоустойчивостью.

Лучший современный выбор – клей Gorilla 2 Part. Он создает неразрывную связь двух материалов, обладает необходимой прочностью, а еще идеально подходит для ремонта. Эпоксидный клей Gorilla 2 Part как нельзя лучше подходит для склеивания металла с пластиком, но его можно использовать и для других разнообразных материалов.

Клей затвердевает за 5 минут, но полностью просыхает в течение 24 часов. Шприц оснащен 1 нажимной кнопкой, что позволяет равномерно распределять компоненты сразу во время работы.

Перед нанесением клея на любую поверхность требуется перемешивание. Клей высыхает и становится прозрачным.

Фенолокаучуковый

Этот продукт появился на свет в 1938 году. Первой маркой, которая его выпустила, стала «Сайквелд». Клей использовался для соединения кузова машины и изолирующего материала. Через два года состав было решено модифицировать. С 1941 года клей широко используется в авиации. Любой клеевой состав этого типа можно охарактеризовать как высокопрочный и мощный.

В качестве примера приведем следующие продукты:

- «ВК-32-20»;

- «ВК-3»;

- «ВК-4»;

- «ВК-13».

Холодная сварка

Это еще один из вариантов того, как можно качественно соединить разные по типу поверхности. Холодная сварка была впервые открыта современным обществом в начале 1940-х годов и рассматривалась как новое явление, но на самом деле этот процесс существует уже тысячи лет. Было выяснено, что два куска материала будут соединяться вместе в вакууме до тех пор, пока не сольются воедино.

Во время процесса происходит деформация, что и позволяет элементам вступать в контакт. Причем сварные швы гораздо прочнее, чем те, которые можно увидеть при использовании других средств. Еще одно преимущество холодной сварки – отсутствие необходимости использования промежуточных материалов.

Принцип работы такого метода не отличается сложностью. Когда две поверхности без промежуточного оксидного слоя сближаются, атомы обеих проникают друг в друга. Исследования показали, что холодная сварка также может быть выполнена без чрезмерной силы. Применяя меньшее давление в течение более длительного времени, можно достичь аналогичного результата. Есть и другой метод, который заключается в повышении температуры поверхности двух соединяемых материалов на короткий промежуток времени для ускорения движения молекул.

Современные способы применения холодной сварки многочисленны. Хоть ее и применяют по ситуации, а не повсеместно, этот метод позволяет работать во многих агрессивных средах, что ранее было невозможно. К примеру, нельзя было сваривать подземные трубопроводы, несущие легковоспламеняющиеся газы. Но есть одна проблема: поскольку сварной шов формируется быстро и считается постоянным, очень трудно проверить его целостность, особенно в более толстых металлах.

Холодная сварка имеет некоторые ограничения. Соединение может выйти из строя в реактивной среде или области с высоким содержанием кислорода. Она подходит для заглубленных труб и компонентов, размещенных в помещениях, где отсутствует риск контакта с кислородом. Чтобы холодная сварка была эффективной, поверхности необходимо тщательно зачистить щеткой и сделать их немного шероховатыми.

Если наружный слой любого из компонентов имеет высокое содержание кислорода, то адгезия маловероятна. Другим важным фактором является пластичность используемых материалов. Как минимум один из двух соединяемых материалов должен быть податливым.

Описываемый метод используются в нано- и микропроцессорных производствах высокотехнологичных областей. Этот способ также используется в ядерной области.

Критерии выбора состава

При выборе подходящего состава обязательно нужно учитывать особенности имеющихся на рынке составов. Лучше выбирать продукт, который не теряет своих положительных свойств на улице, обладает высокой прочностью и имеет доступную стоимость. На упаковке производитель указывает, подходит состав для склеивания металла и пластика или нет.

У таких продуктов обязательные характеристики должны выглядеть следующим образом:

- достаточная прочность;

- не может наблюдаться отслаивания после склеивания поверхностей;

- клей обязательно должен быть термоустойчивым.

Поверхности, которые соединяются при помощи этого средства, можно использовать даже под водой: и пресной, и соленой.

Подготовка поверхностей

Перед тем как производить склеивание поверхностей, их необходимо тщательно подготовить. Металл и пластик обязательно зачищаются наждачной бумагой и обезжириваются. Только так можно увеличить адгезивную способность клея. Более того, именно наждачка быстро и просто убирает с металлической поверхности ржавчину.

Как правильно клеить?

Перед тем как приступить к работе, поверхность стола желательно покрыть бумагой, чтобы не запачкать ее. Далее подготавливаются поверхности. Пластик и металл в обязательном порядке зачищаются, иначе склеить их намертво в домашних условиях не получится. Обе поверхности должны получиться слегка шероховатыми.

Далее стоит придерживаться следующей инструкции.

- Смешивают два компонента эпоксидного клея. Необходимая пропорция указана на упаковке производителя.

- Смесь наносится тонким слоем на обе поверхности. Для этого используется кисть.

- Клей отвердевает в течении двух часов, иногда требуется больше времени. Чтобы улучшить результат, можно подержать детали под нагрузкой сутки.

- Лишний клей после полного высыхания удаляется. Нельзя накрывать объект в период схватывания, так как шов требует циркуляции воздуха.

Чем и как приклеить пластик к металлу, смотрите в видео ниже.

Читайте также: