Система очистки сварочного шва

Электрохимическая очистка поверхности металла главным образом используется после механической обработки (включая сварку). Металлическая деталь погружается в электрохимическую ванну, как правило, наполняемую кислотным электролитическим раствором. Альтернативный способ электрохимической очистки - обработка определенной области поверхности специальными салфетками или щетками из углеродного волокна, смачиваемыми в растворе электролита. При пропускании тока через раствор происходит окисление и растворение загрязнений на поверхности детали.

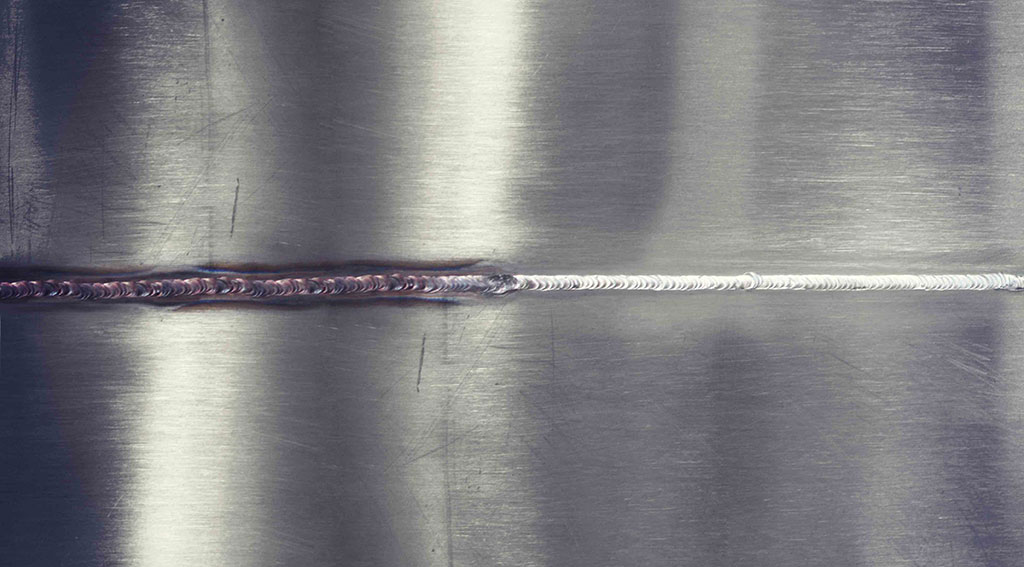

Рис. 1. Электрохимическая очистка сварного шва при помощи пассиватора SURFOX

Рис. 2. Электрохимическая очистка в ванне с раствором

Компания Сурфокс предлагает высококачественное оборудование для электрохимической очистки нержавеющей стали с использованием установок SURFOX, CLINOX и INOX SYSTEM и щеток TIG Brush или специальных салфеток , которое имеет множество преимуществ по сравнению с очисткой в электрохимической ванне:

Салфетки CLINOX / SURFOX или щетки из углеродного волокна TIG BRUSH позволяют обрабатывать только нужные области поверхности детали (сварные швы, области коррозии, отдельные загрязнения и др.).

Салфетки и щетки позволяют избежать воздействия на всю поверхность детали, поэтому особенно подходят для очистки деталей из нержавеющей стали со специальными покрытиями (покраска, зеркальная полировка, декоративная отделка и др.)

Салфетки и щетки отличаются меньшими затратами по сравнению с затратами на электрохимическую ванну (принадлежности, электроэнергия, электрооборудование, системы обеспечения безопасности и др.).

Очистка с помощью салфеток отличается большим удобством и занимает меньше времени, позволяя отказаться от ненужных этапов процесса.

Несмотря на это, очистка в электролитической ванне имеет собственные преимущества:

Позволяет добиться идеально ровной поверхности для всей детали.

Эффективно очищает всю деталь даже самой сложной геометрии, включая места, недоступные для салфеток или щеток.

Электрохимическая очистка нержавейки выполняется быстрее по сравнению с химическим травлением, при этом, не уступая ему по качеству. Обработанная поверхность не только отличается стойкостью к коррозии, но и имеет привлекательный вид. После сварки коррозионная стойкость нержавеющей стали обычно снижается из-за отложений карбида хрома и других загрязнений на поверхности детали, что несет в себе значительные риски появления коррозии в будущем.

Также электрохимическая очистка металла позволяет удалить отложения металлического порошка и стружки с поверхности детали, нередко образующиеся, если деталь находится в помещении, где проводятся сверлильные, токарные и сварочные работы или проходила мех. обработку. В местах таких отложений, как правило, активно появляется коррозия, которая может охватить как отдельные области, так и всю поверхность детали из нержавеюшей стали.

Рис. 3. Трещина по сварному шву

Рис. 4. Сплошная коррозия

Причины широкого применения электрохимической очистки сварного шва нержавеющей стали:

На поверхности не остается разводов и пятен, как при химической очистке.

Не нужно использовать агрессивные электролитические растворы на основе азотной или соляной кислоты.

Нет риска повреждения поверхности абразивными частицами, как в случае механической очистки.

1: Механическая очистка (абразивные частицы, разрушающие оксидную пленку)

2: Химическая очистка (агрессивные кислоты)

3: Электрохимическая очистка (пропускание тока через электролитический раствор SURFOX-T или DEK UNICO REVOLUTION )

При электрохимической очистке аппаратами SURFOX, CLINOX и INOX SYSTEM можно управлять скоростью выполнения процесса. В зависимости от направления тока деталь может выполнять функцию катода или анода. При катодной поляризации в электролитическом растворе образуются ионы водорода, что приводит к скоплению молекулярного водорода на поверхности детали.

При катодной поляризации электрохимическая очистка сходна с механической: в присутствии газа (водорода) защитный металл будет растворяться, снижая растворимость основного металла. Такой метод очистки называется катодной защитой.

При анодной поляризации происходят следующие химические реакции:

Растворение металла: ионы металла попадают в электролитический раствор.

Образование кислорода. При обработке металлов с высокой стойкостью к окислению, например золота, а также плохо растворимых металлов, таких как свинец, в серной кислоте, происходит активное образование кислорода.

При анодной поляризации поверхности из углеродистой стали или чугуна приобретают высокую реакционную способность и под воздействием воздуха окисляются снова. Такая поляризация значительно ускоряет очистку. Однако если не остановить процесс, как только излишки металла будут удалены, можно потерять больше металла, чем требуется. Установка CLINOX для электрохимической очистки погружением (анодная поляризация) позволяет получить блестящий и чистый сварной шов или зеркальную поверхность всей детали.

Рис. 5. Очистка сварного шва катодной поляризацией

Рис. 6. Полировка сварного шва

Наиболее широко, в том числе в оборудовании компании SURFOX, применяется метод электрохимической очистки с использованием тока переменной полярности. В этом случае анод и катод попеременно меняются местами, что позволяет сочетать преимущества анодной и катодной поляризации:

Образование молекулярного водорода (катод)

Растворение металла сварного шва (анод).

Сочетание обоих типов поляризации позволяет как удалять загрязнения, так и защищать поверхность металла. Кроме того, очистка с использованием тока переменной полярности выполняется значительно быстрее.

Такой метод очистки активно применяется в отрасли, а для изменения полярности тока используются трансформатор или инвертор мощности.

В процессе очистки оборудование SURFOX позволяет изменять рабочий ток (коррекция коэффициента мощности). Это минимизирует риск искрообразования и короткого замыкания, при которых на поверхности детали могут образовываться микроскопические трещины.

Затраты на электроэнергию ниже, а эффективность процесса выше вдвое.

После электрохимической очистки сварного шва необходимо выполнить нейтрализацию поверхности с помощью нейтрализатора SURFOX-N, которая под воздействием кислот становится очень активной. Нейтрализация должна быть выполнена как можно скорее, поскольку в противном случае эффективность очистки может снизиться, а оборудование - получить серьезные повреждения.

Рис. 7. Белые разводы после химической очистки

Рис. 8. Поверхность металла, если нейтрализация не выполнена

Нейтрализация поверхности включает в себя обработку основным раствором для восстановления нормального уровня pH. При реакции нейтрализующего раствора Surfox-N или INOX FIT с кислотами уровень pH повышается до 6-7.

Статьи

Электрохимическая обработка нержавеющей стали. Пассивация.

Принципы и рекомендуемые режимы работы, особенности использования, расход материалов.

Безопасно – быстро – просто – выгодно!

Современные системы электрохимической очистки сварного шва с максимальной эффективностью удаляют цвета побежалости с поверхности нержавеющей стали (а в некоторых моделях – и с поверхности алюминия), при этом никак не изменяя саму поверхность. Подходят для обработки после сварок TIG/MIG и точечной сварки.

Системы электрохимической очистки и пассивации формируют на обрабатываемой поверхности нержавеющей стали равномерный и прочный слой оксида хрома, который защищает изделие от коррозии. Они дают безопасную, быструю и выгодную альтернативу использованию травильных паст и других способов очистки сварного шва.

Копания Хамерус предлагает оборудование для электро-химической обработки нержавеющей стали следующих брендов

Безопасность:

Электролиты популярных торговых марок электрохимических систем имеют сертификат международного стандарта качества NFS для использования на пищевых производствах и не оказывают влияния на здоровье оператора.

Скорость:

Равномерная очистка и пассивация от 90 до 150 см в минуту!

Простота использования:

Некоторые модели систем электрохимической очистки и пассивации имеют встроенный резервуар и систему автоматической подачи электролита, что обеспечивает непрерывность работы. Если в модели нет встроенного резервуара, графитовая кисть или электрод с салфеткой периодический обмакивается в электролит, налитый в отдельную ёмкость.

Экономичность:

При обработке сварного шва хорошего качества 1 литра электролита хватает на обработку до 200 погонных метров шва.

Что такое пассивация нержавеющей стали и почему пассивация так важна?

Нержавеющая сталь устойчива к коррозии благодаря защитной плёнке оксида хрома, которая образуется на её поверхности. Формирование этого защитного слоя и называется пассивацией. Механическое повреждение поверхности или воздействие высоких температур (как при проведении сварочных работ) разрушают защитный слой, и сталь моментально начинает ржаветь.

Пассивация происходит, когда хром, содержащийся в нержавеющей стали, вступает в контакт с кислородом в атмосфере. Эта химическая реакция создаёт плёнку оксида хрома Cr₂O₃, которая защищает поверхность нержавеющей стали.

Чтобы сформировать достаточно толстый и равномерный защитный слой, поверхность изделия из нержавеющей стали должна быть полностью очищена от любых загрязнений и включений. Механические повреждения поверхности, термическая обработка, сварка, соли и сильные кислоты, гальваническое воздействие повреждают защитную плёнку оксида хрома. Решить эту проблему можно либо путём абразивной обработки (удаляется поверхностный слой материала, содержащий окисленное железо, необходима обработка до зерна Р240), либо электрохимической обработкой без удаления поверхностного слоя.

Для полного восстановления антикоррозийных свойств поверхности нержавеющей стали цвета побежалости, как и все поверхностные загрязнения, также должны быть удалены.

Современные системы электрохимической обработки и пассивации безопасны, эффективны, и позволяют обрабатывать шов максимально быстро. Процесс пассивации начинается мгновенно после окончания электрохимического воздействия установки. До полного окончания процесса пассивации и стабилизации слоя оксида хрома требуется от 24 до 48 часов.

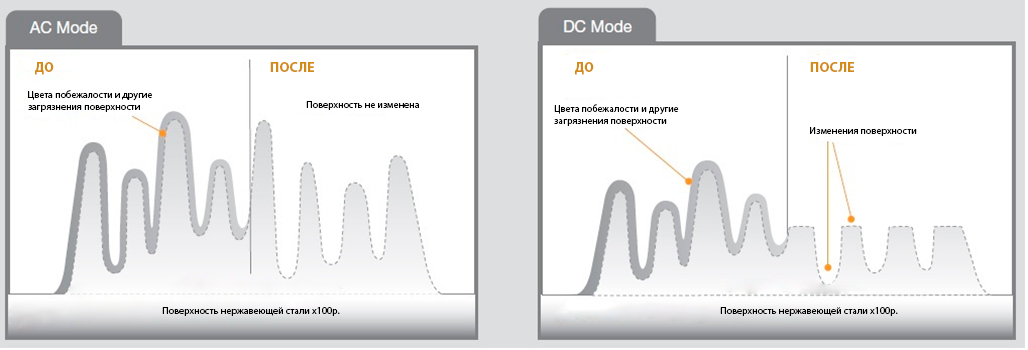

Режимы работы электрохимических установок очистки и пассивации.

Установки электрохимической обработки могут работать в двух режимах: режим переменного тока (AC mode) для очистки поверхности, и режим постоянного тока (DC mode) для электрохимической полировки. В обоих режимах работа идёт с применением электролита.

1. Режим переменного тока AC Mode – электрохимическая очистка

Процесс электрохимической очистки использует сочетание воздействий электрического тока и очищающих свойств электролита для удаления цветов побежалости, которые представляют собой стекловидные окислы железа, образующиеся под воздействием высоких температур при сварке. При этом поверхность изделия остаётся неповреждённой. Электрохимическая очистка удаляет цвета побежалости, загрязнения, и способствует быстрому формированию плёнки оксида хрома, которая защитит поверхность нержавеющей стали от дальнейшего оксидирования. Выполнять электрохимическую очистку следует всегда в режиме переменного тока.

2. Режим постоянного тока DC Mode – электрохимическая полировка

Электрохимическая полировка с применением электролита – это процесс, который, помимо очистки и осветления шва, удаляет часть материала с поверхности изделия. По сути, в результате электролитического разрушения микронеровностей происходит изменение оптических свойств поверхности. Такой процесс применяется чаще всего для обработки сварных швов на тех изделиях из нержавеющей стали, где требуется получить зеркальную полировку. При этом следует понимать, что что таким способом невозможно убрать царапины и сколько-нибудь серьёзные повреждения поверхности; повреждённый участок будет блестеть (оптических эффект полировки), но по сути неровности останутся. Электрохимическая полировка выполняется всегда в режиме постоянного тока.

Автор: Валерия Румянцева

Мы надеемся, что изложенная в статье информация была Вам полезна, однако для точного подбора инструментов под Ваши задачи в зависимости от материалов и серийности изделий мы рекомендуем обратиться за консультацией к нашим технологам. При использовании материалов сайта ссылка на источник обязательна.

Зачистка сварочных швов: особенности и способы

В процессе сварки различных изделий и конструкций образуются сварочные швы. Они могут полностью испортить внешний вид предмета, поэтому от них лучше избавиться. Сделать зачистку можно различными способами. Сегодня мы поговорим о том, как просто убрать такие швы и чем это можно сделать.

Особенности

Зачистка сварочных швов после сварки является необходимой процедурой. В процессе таких работ происходит сильное нагревание металлических элементов до температуры плавления, что приводит к напряжению внутри и изменению формы. Помимо этого, на швах будут образовываться мелкие частицы и шлак. В настоящее время существует большое количество всевозможных методов и способов, позволяющих удалять сварочные швы с металлических изделий. Сделать это можно и при помощи специальных инструментов (наждачник, фреза), и вручную при помощи проволочных щеток.

Зачем нужна?

Сильное внутреннее напряжение в металлической конструкции, которое образуется в процессе сварочных работ, может привести не только к деформации детали, но и к ее дальнейшему быстрому разрушению. Кроме того, в местах, где был неравномерный нагрев, может измениться структура кристаллической решетки. Это приводит к ухудшению различных химических и физико-механических свойств материала. Специальная термическая обработка дает возможность восстановить внутреннее строение металлических деталей, а также улучшить их свойства. Процедура позволяет сделать металл достаточно прочным и устойчивым к образованию коррозии.

Способы

Избавиться от сварочных швов на металле можно различными способами:

- термическая обработка;

- механическая обработка;

- химическая обработка.

Термическая обработка

Она используется в том случае, если необходимо зачищать остаточные напряжения во внутренней части. Данный тип обработки обязателен после сварки тонкостенных металлических конструкций. Чтобы произвести такую процедуру, следует слегка нагреть деталь, а затем охладить ее по заданному температурному графику.

Термическая обработка позволяет бесшумно снять весь шлак со швов.

Для контроля за температурным режимом можно использовать различные агрегаты: пирометр и тепловизор (электронные аппараты, они измеряют нужные показатели дистанционно), термокраска и термокарандаш (изменяют свою расцветку при смене температуры).

Механическая обработка

Этот способ позволяет убирать шлак, металлические «брызги» и окалины со сварочных швов посредством шлифовки. Для механического типа понадобится или проволочная прочная щетка, или специальный абразивный диск. На промышленных предприятиях такие элементы закрепляются в шлифовальных машинках (нередко в бытовых условиях такой аппарат называют болгаркой). Перед обработкой стоит подобрать подходящий круг.

Оптимальным вариантом для сварочных швов на нержавеющей стали будет цирконат алюминия, так как он не оказывает на такие изделия коррозийных воздействий. Также часто используются особые лепестковые абразивные насадки. Последние должны иметь лепестки, созданные на тканевой основе. Они считаются наиболее надежными по сравнению с остальными разновидностями. Элементы с лепестками на тканевой основе и с нанесением из цирконата алюминия обладают относительно высокой стоимостью, но и очистка посредством их отличается особым уровнем качества.

Самым простым и дешевым вариантом станут насадки на бумажной основе. Чаще всего их делают с напылением из оксида алюминия. Но уровень цены будет полностью соответствовать и уровню качества шлифовки швов. Помните, что подобные насадки следует подбирать с учетом типа работы. Если вам нужно зачистить швы в труднодоступных местах в угловых сложных металлических конструкций, то тогда размер абразивного элемента насадки лучше взять небольшого размера.

Для запиловки самого верхнего наиболее грубого слоя с окалинами и шлаком допустимо использовать насадку самого большого размера. В данном случае она не сможет повредить сам материал.

Финишная обработка всегда осуществляется самым маленьким шлифовальным инструментом, поэтому при проведении таких процедур будут использоваться сразу несколько видов насадок разных по размеру.

Химическая обработка

Самый лучший результат можно достичь, совместив механическую и химическую обработку швов. Последняя может производиться посредством травления или пассивации. Такой тип удобен для зачистки углом. Травление чаще всего выступает в качестве подготовительного этапа перед механической обработкой. Оно должно выполняться с использованием специальных химических веществ. Они позволят создать надежное покрытие, стойкое к образованию коррозии.

Кроме того, эта процедура дает возможность удалять места, где скапливается окисленный хром или никель. Если их своевременно не удалить, они могут быть поражены коррозией. Если сварочные швы небольшие, то тогда можно просто нанести на их поверхность химический состав. Иногда деталь полностью окунают в вещество. После травления следует выполнить пассивацию, которая позволит придать металлу дополнительную прочность. Пассивация представляет собой обработку детали специальным раствором, который позволяет формировать на поверхности изделия защитную пленку, не дающую образовываться коррозийному слою.

После проведения химической обработки обязательно нужно смыть все остатки растворов водой. При этом сточную воду нужно утилизировать максимально осторожно. Ведь жидкость будет содержать в себе большое количество вредных тяжелых металлов и кислот. Их можно немного нейтрализовать с помощью щелочей.

После все это тщательно фильтруют и только потом выливают в безопасное место.

Контроль качества

При проведении сварочных работ и затирки образовавшихся швов на металле следует руководствоваться правилами и нормами, закрепленными в ГОСТ 31385-2008 (требования к сварке и контролю качества сварных соединений). В данном ГОСТ можно найти общие требования к проведению таких работ, отдельные требования к различным свойствам изделий (прочность, ударная вязкость, технологические испытания на изгиб таких соединений).

Также там можно найти и таблицы с максимальными значениями выпуклости швов в миллиметрах (в зависимости от их размеров), перечень методов, позволяющих производить контроль за качеством сварных соединений.

О том, как идеально зачистить сварочные швы на профильной трубе, вы можете узнать из видео ниже.

Читайте также: