Схемы китайских сварочных инверторов на igbt транзисторах

Купил я как то свой полуавтомат трансформаторный. Ну думал мне его хватит на долго, так как я планировал его для сварки и ремонта кузовов автомобиля. В итоге я был разочарован тем, что тонкий металл он просто сжигал в момент касания сварочной проволоки о свариваемую поверхность. А толстый металл примерно 4 мм толщины он просто не проваривал как следует.

В результате этого мне хотелось просто выкинуть его. Обратно в магазин его не понесешь, так как прошло много времени, да и работа у меня не одна. Вот и было решено собрать инвертор для моего девайса чтобы избавиться от трансформатора который работал не понятно как.

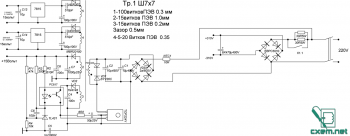

На рисунке собственно сама схема. Эта схема была взята с основы сварочного инвертора на 250 ампера, который разработал Евгений Родиков. За что ему спасибо.

Правда пришлось мне изрядно повозиться с этой схемой, чтобы обычный сварочный инвертор у которого мягкая ВАХ (вольтамперная характеристика) стала жесткой и чтобы была обратная связь по напряжению и можно было регулировать с 7 вольтах до 25 вольт. Так как на полуавтомате не нужно регулировать ток ему надо менять напряжение. Что мною и было выполнено.

Для начала нам надо собрать блок питания который будет питать шим генератор и драйвера ключей.

Вот собственно и схема блока питания, она не сложная и думаю не буду вдаваться в подробности и так все понятно.

Принцип работы инвертора

Работа инвертора заключается в следующем. Из сети 220 вольт поступает на диодный мост и выпрямляется потом происходит зарядка конденсаторов большой емкости через токоограничивающий резистор R11.Если бы не резистор то произошел бы сильный бах из за чего выйдет из строя диодный мост. Когда конденсаторы зарядились, таймер на VT1,C6,R9,VD7 включает реле К1 тем самым шунтирует токоограничительный резистор R11 и напряжение в это время на конденсаторах нарастает до 310 вольта. и в это же время включается реле К2 который размыкает цепь резистора R10, который блокирует работу ШИМ генератора собранного на микросхеме UC3845. Сигнал с 6 ноги ШИМ генератора поступает на оптроны через резисторы R12,R13. Далее проходя через оптроны HCPL3120 на драйвера управления силовыми IGBT транзисторами которые запускают силовой трансформатор. после трансформатора выходит большой ток высокой частоты и поступает на диоды тем самым выпрямляется. Контроль напряжения и тока выполнены на оптроне PC817 и токовом датчике построенный на ферритовом кольце через который пропущен провод силового трансформатора.

Начало сборки работы инвертора

Саму сборку можно начинать как угодно. Я лично начинал собирать с самого блока питания,который должен питать шим генератор и драйвера ключей. Проверив работоспособность блока питания она у меня заработала без каких либо доработок и настроек. Следующим этапом я собирал таймер который должен блокировать шим генератор и шунтировать токоограничительный резистор R11, убедившись в его работе, он должен включать реле К1 и К2 в течении времени от 5 секунд до 15 секунд. Если таймер срабатывает быстрее чем нужно то надо увеличить емкость конденсатора С6. После чего я начал сборку шим генератора и драйвера силовых ключей в шим генераторе есть один недочет с резисторами R7 он должен иметь сопротивление 680 Ома R8 1,8ома и конденсатор C5 510p C3 2200p также убедившийся в правильной сборке выставил первоначальную частоту в 50 кГц с помощью резистора R1. При этом сигнал формированный шим генератором должен быть строго прямоугольным 50/50 и ни каких всплесков и выбросов из краев прямоугольников показанные на осциллограмме осциллографа. После я собрал силовые ключи и подав напряжение минус 310 вольт на нижние силовые ключи. плюс верхних силовых ключей я подал питание плюс 310 вольт через лампочку 220 вольт 200 ватт на самой схеме не показано, но надо в питание силовых ключей плюс и минус 310 вольта добавить конденсаторы 0,15мкФ х 1000 вольт 14 штук. это нужно для того чтобы выбросы который будет создавать трансформатор уходили в цепь питания силовых ключей ликвидируя помехи в сети 220 вольта. После чего я начал собирать силовой трансформатор а начиналось у меня все так. Я не знаю какой материал феррита намотал пробную обмотку например 12 витков из медной проволоки 0,7 мм диаметром покрытый лаком включил его между плечами силовых ключей и запустил схему убедившийся что лампочка горит в пол накала чуть чуть подождав примерно 5 или 10 минут выключил схему из розетки дав разрядиться фильтрующим конденсаторам чтобы током не стукнуло проверил сам сердечник силового транса он не должен нагреваться. Если он нагрелся я увеличил число обмоток и таким образом я дошел до 18 витков. И так я намотал трансформатор с расчетом сечений которые написаны на схеме.

Настройка и первый запуск инвертора

Перед настройкой и первым пуском еще раз проверяем в правильной сборке. Убеждаемся в правильной фазировке силового трансформатора и датчика тока на маленьком кольце. Датчик тока обычно подбирается количество витков провода чем больше витков тем больше выходной ток, но не стоит пренебрегать из за того, что можно перегрузить силовые ключи и они запросто могут выйти из строя. В этом случае если не знать материал феррита лучше всего начать с 67 витков и постепенно увеличивать количество витков до достаточной жесткости дуги при сварке. Например у меня вышло 80 витков, при этом у меня не грузится сеть, не греются силовые ключи и естественно нет шума от силового трансформатора и дросселя на выходе.

Кнопку пуска полуавтомата который находится на рукаве горелки нужно сделать в разрыв термодатчика перегрева.И еще чуть не забыл на выходе силового трансформатора когда настраиваете всю систему без оптрона обратной связи конденсатор 220мкФ тоже должен быть временно снят, чтобы не превысить выходное напряжение и при этом на выходе при таком раскладе напряжение должно быть не больше 55 вольта если оно достигает 100 вольта или больше желательно уменьшить количество витков например отмотать 2 витка, чтобы получить нужное нам напряжение после того можно ставить конденсатор и оптрон обратной связи. Резистор R55 - это регулятор напряжения R56 резистор ограничения максимального напряжения его лучше припаивать в плате рядом где оптрон чтобы избежать скачка при обрыве регулятора и подбирать его в сторону увеличения сопротивления до нужного максимального тока я например сделал до 27 вольта. Резистор R57 подстроечный под отвертку для подстройки минимального напряжения например 7 вольт.

Схемы китайских сварочных инверторов на igbt транзисторах

Представляю самый маленький, лёгкий и достаточно простой в повторении сварочный инвертор. Он позволяет проводить сварочные работы электродами диаметром до 3мм.

Характеристики инвертора

- Размеры (ДхШхВ) — 180х105х80;

- Вес — 1100 грамм;

- Ток — 80А, можно выжать до 100А;

- Ток холостого хода — 170-200мА;

- Напряжение холостго хода — 60 вольт.

Инвертор собран в корпусе компьютерного блока питания.

Из-за нехватки места в этом корпусе не удалось обеспечить хороший обдув радиаторов силовых компонентов, поэтому он не предназначен для долговременной работы, но спалить несколько электродов подряд с его помощью можно.

Делать инвертор с нуля достаточно дорого, хорошие оригинальные детали дорогие, нужен опыт работы с импульсными источниками питания и в силовой электронике в целом, лучше и выгоднее купить заводской инвертор, а если решили собрать - то делайте полноразмерный инвертор и не скупитесь на охлаждении.

Схема инвертора

Данный сварочный инвертор — это однотактный прямоходовый преобразователь построенный на ШИМ контроллере UC3844. Выход микросхемы через драйвер управляет IGBT транзистором. Схема снабжена плавным пуском, защитой по перегреву. Обратная связь по току реализована через токовый трансформатор.

Инвертор собран на трёх платах:

- все силовые компоненты, трансформатор, дроссель, выпрямители, силовой транзистор и входная цепь размещены на материнской плате;

- схема управления;

- дежурный источник питания.

Схема управления

Больше половины компонентов, которые есть на схеме находятся на этой компактной печатной плате

В авторской версии вся схема собрана на одной плате, в моем же случае чтобы аппарат был максимально компактным управление перенес на отдельную плату. Она получилась очень компактная, меньше сделать крайне трудно если использовать выводные компоненты, а не смд. Монтаж очень плотный, на плате всего одна перемычка.

После сборки плата была проверена. На вход стабилизатора или диода подается напряжение около 30 вольт. База и эмиттер транзистора VT1 замыкаем между собой имитируя замкнутый термовыключатель, иначе сработает защита по перегреву и реле замкнет регулятор тока и как следствие микросхема перестанет вырабатывать последовательность импульсов. К выходу драйвера подключаем щуп осцилографа и наблюдаем красивый меандр с частотой порядка 30 кГц и заполнением около 44-х процентов. Проверяем защиту, убрав ранее установленную перемычку. Должно сработать реле, засветиться красный светодиод и заблокироваться работа микросхемы ШИМ. Плата управления готова, в дополнительной наладке эта часть не нуждается, если все собрано правильно, компоненты исправны и нет соплей на плате.

Исходная схема работает на частоте в 30 кГц, изначально хотел поднять ее, а также изменением соотношения количества витков обмоток снять с сердечника большую мощность, но конечные расчеты показали, что с сердечника даже при 30-и килогерцах спокойно можно взять мощность около 2-2,2кВт, а это где-то 80-90 Ампер тока, если учитывать просадку напряжения при сварке, примерно до 24-х вольт.

С учетом этого аппарат без проблем справляется с электродами в 3мм, но в моем агрегате для страховки максимальный ток ограничен на уровне 80 Ампер.

Силовой трансформатор

Так как сварочный аппарат планировался на небольшой выходной ток в районе 80 ампер, трансформатор покажется маленьким, но его хватает, хотя и работает он почти на пределе своих возможностей.

Схема однотактная и между половинками сердечника нужен немагнитный зазор 0,1-0,2мм, такой зазор без проблем можно сделать если использовать сердечник из двух половинок, например Ш-образный. Но проблема заключалась в том, что у меня в наличии не было такого сердечника с необходимой габаритной мощностью, единственные более менее хорошие сердечники были колцевого типа размером 47х26,5х15,5мм. Такой сердечник отлично будет работать в двухтактной схеме, в однотактной же нужен зазор.

Сначала делаем разметки, затем пилим сердечник, не полностью, пол миллиметра сполна хватит.

Далее устанавливаем сердечник на деревянные бруски примерно так, как это показано, по центру на месте пропила ставим металлический прут и аккуратно, но сильно бьем по нему молотком. В итоге получаем две ровные половинки. Далее берем чек от банкомата, нарезаем две полоски и приклеиваем на одну из половинок с помощью суперклея, клея много не надо.

Стягиваем половинки сердечника например каптоновым скотчем. В целом данный сердечник имеет изоляцию в виде краски, но дополнительная изоляция не будет лишней.

После мотаем первичную обмотку, в моем случае для намотки использован провод 1,2мм, расчет производился по программе, естественно в случае иных сердечников получим иные намоточные данные, поэтому количество витков указывать не вижу смысла. В данной схеме очень важно солблюдать начало намотки, на схеме они указаны точками, поэтому после намотки каждой из обмоток начала намотки желательно промаркировать.

Витки равномерно растянуты по всему кольцу, после намотки ставим изоляцию и мотаем фиксирующую обмотку.

Количество витков тоже самое, что и в случае первичной обмотки, но провод естественно тоньше, я использовал провод 0,3мм.

Мотать нужно так, чтобы витки фиксирующей обмотки находились между витками первичной обмотки.

После намотки фиксирующей обмотки опять ставим изоляцию и мотаем вторичную обмотку из 80 параллельных жил проводом 0,22мм. Жгут дополнительно изолирован каптоновым скотчем.

Трансформатор тока намотан на небольшом кольцевом ферритовом магнитопроводе, проницаемость сердечника 2400.

Сначала сердечник был изолирован каптоновым скотчем, затем намотана вторичная обмотка. Количество витков около 80, для намотки был использован провод с диаметром 0,24мм. Обмотка равномерно растянута по всему кольцу. Вторичная обмотка один виток двойным проводом по 1,2мм.

Для выходного дросселя в качестве сердечника взят тор размером 38,8х21х11,4 мм из порошкового железа. Кольцо имеет зелено синий окрас, специально предназначено для работы в качестве выходного дросселя.

Для намотки был использован жгут из 80 жил изолированных друг от друга проводов с диаметром 0,22мм каждая жила, то есть точно тоже самое, что и в случае вторичной обмотки трансформатора.

Индуктивность дросселя получилась около 35 микрогенри и этого мало, желательно индуктивность сделать в районе от 80 до 120 мкГн.

Выводы обмотки дросселя были очищены от лака, залужены.

Несколько слов о комплектующих

Реле в схеме плавного пуска полноразмерное 30-и амперное, как у больших инверторов, хотя плату изначально разрабатывал для установки более компактного реле.

Силовой IGBT транзистор, диоды в высоковольтной цепи преобразователя те, что по схеме, никаких отклонений.

В выходном выпрямителе использованы быстродействующие диодные сборки STTH6003. В одной такой сборке 2 диода с током в 30 ампер, катод общий, аноды также включены параллельно, в итоге получаем аналог 60-и амперного диода, обратное напряжение сборки 300 вольт.

Сборки установлены на общий радиатор, подложки не изолированы, т.к. катоды общие, выходной плюс снимается с радиатора.

Резистор в цепи плавного пуска на 5-10 ватт, сопротивление 10-30 Ом.

Дежурный блок питания

Это готовый источник питания универсального типа, который куплен на али и предназначен для работы в индукционных плитах в качестве дежурки, мощностью около 7 ватт.

Он выдает три напряжения: 5 вольт, 12 вольт и 18 вольт. Выходные напряжения задаются стабилитроном на 18 вольт. Этот стабилитрон я заменил на 24-х вольтовый, выкинул цепь 5 вольт, заменил некоторые конденсаторы на выходе на более высоковольтные и в итоге дежурка стала выдавать два напряжения: 15 вольт и 24 вольта.

Первое напряжение нужно для питания вентилятора, он у меня на 12 вольт, второе напряжение питает управление и реле. Такая дежурка имеет плавный пуск, защиту от коротких замыканий, построена всего на одной микросхеме.

Радиаторы охлаждения взяты от компьютерных блоков питания, с учетом наличия активного охлаждения и максимального тока сварки их хватает.

После сборки аппарат заработал сразу, без каких-либо отклонений. Первый запуск делался через страховочную лампу на 100 ватт, на осциллографе форма импульсов на всех обмотках правильная, напряжение холостого хода около 60Вольт.

Проверяем работу системы ограничения тока. Для начала ставим регулятор тока на минимум, цепляемся осциллографом на затвор силового транзистора и делаем короткое замыкание на выходе, видим, что длительность управляющих импульсов резко уменьшается, ток ограничивается, если этого не происходит, меняем местами начало и конец вторичной обмотки токового трансформатора.

Силовые дорожки на печатной плате дополнительно армированы медными лентами.

Выходные клеммы от мощного преобразователя 12-220 Вольт.

Для надёжности трансформаторы, дроссель и пара вертикальных плат были дополнительно приклеены к материнской плате с помощью эпоксидной смолы.

На балласте инвертор выдал честные 80 ампер, минимальный ток сделал в районе 20 ампер, при этом имеем уверенный розжиг дуги. Благодаря малому значению минимального тока можно сваривать даже тонкую жесть.

Проверка боем: применение IGBT от ST в составе инверторов сварочных аппаратов MMA

STMicroelectronics выпускает несколько серий IGBT-транзисторов и мощных быстродействующих диодов, идеально подходящих для создания инверторов сварочных аппаратов. Сверхсовременные IGBT серий V, H, HB, M и диоды серии W отличаются малыми потерями на переключения и низким напряжением насыщения. Эти замечательные качества были подтверждены на практике при испытании MMA-инверторов мощностью 4 и 6 кВт.

Рынок сварочного оборудования представляет собой быстроразвивающуюся отрасль силовой электроники. На сегодня существует множество типов сварочных аппаратов:

- с различными технологиями – ручная дуговая сварка плавящимся электродом (manual metal arc, ММА), ручная сварка в среде защитных газов (tungsten inert gas, TIG), полуавтоматическая сварка в среде инертных (metal inertgas, MIG) или активных газов (metal active gas, MAG);

- с различными источниками тока – трансформаторные, инверторные;

- с постоянным выходным током (например, для сварки стали) или с переменным током (например, для сварки алюминия).

Наиболее распространенным типом сварочной технологии является MMA. Она отличается простотой и применяется как в профессиональных, так и в бытовых аппаратах. Структура такого сварочного аппарата достаточно проста и состоит из источника тока, выходного выпрямителя (опционально) и системы управления (рисунок 1).

Рис. 1. Упрощенная структурная схема сварочного аппарата

Источник тока может быть реализован на базе мощного сетевого трансформатора (трансформаторный аппарат), либо на базе инвертора (инверторный аппарат). Главными достоинствами трансформаторных аппаратов являются простота и максимальная надежность, а недостатками – большие габариты, грубое регулирование и низкое качество сварки. Инверторные аппараты, использующие современные полупроводниковые силовые ключи, не имеют этих недостатков.

Основными компонентами мощных инверторов являются IGBT-транзисторы и быстродействующие диоды. Компания STMicroelectronics выпускает силовые электронные компоненты, идеально подходящие для построения сварочных аппаратов [1]:

- IGBT серии V со сверхнизкой энергией выключения, работающие с напряжениями до 600 В на частотах до 120 кГц;

- IGBT серии HB с малым напряжением насыщения и низкой энергией выключения, работающие с напряжениями до 650 В на частотах до 50 кГц;

- IGBT серии H с низкой энергией выключения, работающие с напряжениями до 1200 В на частотах до 35 кГц;

- IGBT серии M с малым напряжением насыщения, работающие с напряжениями до 1200 В на частотах до 20 кГц;

- диоды серии W с малым прямым падением напряжения и минимальным временем восстановления.

Требования к IGBT в составе сварочных инверторов

Принцип работы инверторного сварочного аппарата достаточно прост (рисунок 2). Питающее напряжение сети выпрямляется и поступает на вход инвертора. Инвертор преобразует постоянное напряжение в переменное, которое передается в нагрузку через высокочастотный силовой трансформатор. Работу инвертора контролирует система управления (СУ). Увеличивая и уменьшая длительности управляющих импульсов, можно изменять передаваемую в нагрузку мощность. Кроме основных блоков, схема содержит и вспомогательные: корректор коэффициента мощности (ККМ) и выходной выпрямитель.

Рис. 2. Структура инверторного сварочного аппарата

Основным блоком инверторного сварочного аппарата является непосредственно инвертор, который может быть реализован по любой из известных топологий. Среди наиболее часто используемых схем можно отметить push-pull, мостовую, полумостовую, полумостовую несимметричную (косой полумост).

Несмотря на многообразие топологий, требования к IGBT оказываются примерно одинаковыми:

- Высокое рабочее напряжение. Для бытовой сети рейтинг напряжения транзисторов должен быть 600 В и выше.

- Большие коммутационные токи. Средние значения достигают десятков ампер, пиковые – сотен ампер.

- Высокая частота переключений. Увеличение частоты позволяет снизить габариты трансформатора и индуктивности выходного фильтра.

- Малое значение энергии на включение (Eвкл) и выключение (Eвыкл) для минимизации потерь на переключения.

- Низкое значение напряжения насыщения Uкэ нас. для минимизации кондуктивных потерь.

- Стойкость к жесткому режиму коммутации. Инвертор работает с индуктивной нагрузкой.

- Стойкость к короткому замыканию. Критично для мостовой и полумостовой схем.

К вышесказанному стоит добавить, что, во-первых, при выборе транзисторов для инвертора следует обращать внимание не только на рейтинги токов и напряжений, но и на параметры, определяющие мощность потерь. Во-вторых, требования к низкому напряжению насыщения и высокой рабочей частоте оказываются противоречивыми.

IGBT производства STMicroelectronics сочетают в себе уникальные характеристики: способны коммутировать большую мощность, отличаются высоким быстродействием, при этом – сохраняют низкое значение Uкэ нас. Это стало возможным благодаря использованию новейших технологий.

Мощности потерь и особенности технологии производства IGBT от ST

Основный причиной ограничения мощности инвертора является перегрев IGBT. Он является следствием потерь мощности, рассеиваемой в виде тепла.

Как известно, суммарные потери мощности в IGBT (Pd) складываются из двух составляющих: потери проводимости (Pконд, кондуктивные потери) и потери на переключения (Pперекл) (таблица 1).

Таблица 1. Потери мощности в IGBT

Кондуктивные потери определяются значением напряжения насыщения Uкэ нас. По этой причине его стараются максимально снизить.

Потери на переключения объединяют энергию, затрачиваемую на включение (Eвкл) и на выключение (Eвыкл).

Энергия на включение Евкл в большей степени определяется встроенным антипараллельным диодом. Для оптимизации этого параметра можно использовать внешний диод с лучшими характеристиками (меньшее время восстановления) или оптимизировать режим переключения (переключения при нулевых токах или напряжениях).

Энергия на выключение Евыкл определяется эффективностью рекомбинации неосновных носителей в структуре IGBT. Затягивание процесса рекомбинации приводит к появлению токового хвоста (рисунок 3), [2].

Рис. 3. Потери на выключение для планарного IGBT

Во время включенного состояния через IGBT протекает ток, и в его слое n- происходит накопление неосновных носителей (дырок из слоя p+). После выключения транзистора число этих накопленных носителей сокращается достаточно медленно, главным образом – за счет неэффективной рекомбинации в низколегированном слое n-. В результате образуется токовый «хвост», приводящий к дополнительным потерям мощности.

Один из способов повышения быстродействия заключается в уменьшении степени легирования области p+. Это приводит к уменьшению числа носителей, а значит – и к ускоренному процессу рекомбинации. Однако уменьшение числа носителей, очевидно, приведет и к возрастанию напряжения насыщения.

Рис. 4. Развитие технологий IGBT производства STMicroelectronics

Таким образом, увеличение быстродействия при сохранении напряжения насыщения возможно только благодаря качественным улучшениям и применению новых технологий. Например, для ускорения процесса рекомбинации между слоями p+ и n- создается слой n+ (рисунок 4а). Быстродействие возрастает, но остается достаточно низким.

Одним из революционных решений, позволившим качественно улучшить характеристики IGBT, стало применение технологии TGFS (Trench Gate Field Stop), (рисунок 4б). Суть TGFS состоит в изменении структуры затвора, который выполняется в изолированной канавке. Проводящий канал становится вертикальным, что уменьшает эффективную толщину слоя n-. Это, с одной стороны, приводит к снижению напряжения насыщения, а с другой – к уменьшению числа накапливаемых носителей.

Наиболее современное поколение IGBT производства STMicroelectronics серии V включает все лучшие технологические решения [2]: TGFS, снижение толщины исходной пластины p-, уменьшение толщин диффузных и эпитаксиальных слоев, увеличение глубины внедрения затвора (рисунок 4в). Это позволяет уменьшить энергию, затрачиваемую на выключение, при сохранении значения напряжения насыщения.

STMicroelectronics выпускает несколько серий IGBT с различными характеристиками. Богатый выбор позволяет найти оптимальные транзисторы с учетом требований к конкретному сварочному аппарату и используемой топологии.

Обзор серий IGBT от ST

Линейка IGBT производства STMicroelectronics содержит четыре серии, представители которых наиболее подходят для сварочных инверторов. Это серии V, HB, H, M. Все эти транзисторы отвечают перечисленным выше требованиям и имеют отличные характеристики [1, 4]:

- высокие рабочие напряжения – 600…1200 В;

- высокие показатели коммутируемых токов – до 80 А;

- рекордные значения энергии выключения – от 0,2 мДж;

- быстродействие – до 120 кГц;

- доступность версий со встроенным быстродействующим антипараллельным диодом;

- доступность различных корпусных исполнений (TO-247, D2PAK, TO-220 и другие);

- стойкость к импульсам короткого замыкания.

Серия M предназначена для коммутации напряжений до 1200 В и токов до 40 А (таблица 2). Отличительной особенностью серии является низкое напряжение насыщения (не более 2,2 В) и малая энергия на переключения (от 1,2 мДж). Это делает данные транзисторы оптимальным выбором для инверторов, работающих на частотах до 20 кГц.

Таблица 2. Характеристики IGBT серии M

Серия H способна коммутировать напряжения до 1200 В и токи до 40 А (таблица 3). По сравнению с транзисторами серии M, IGBT серии H имеют меньшее значение энергии переключения (от 0,85 мДж) и большее напряжение насыщения (до 2,4 В). По этой причине они подходят для более высокочастотных приложений и способны работать на частотах до 100 кГц.

Таблица 3. Характеристики IGBT серии H

Серия HB не является основной для построения сварочных инверторов, однако ее характеристики также на высоте (таблица 4). Напряжение насыщения для этих IGBT являются рекордными среди всех семейств и начинаются от 1,65 В. Энергия переключения, во многих случаях не превышает 0,6 мДж. Рабочая частота для представителей семейства достигает 50 кГц.

Таблица 4. Характеристики IGBT серии HB

Серия V, как было сказано выше, является флагманом в номенклатуре STMicroelectronics. Благодаря новейшим технологиям, у данных IGBT практически полностью отсутствует токовый «хвост», и энергия на выключение оказывается минимальной – от 0,2 мДж (таблица 5), при этом напряжение насыщения не превышает 2,15 В. Все это позволяет использовать транзисторы серии V в быстродействующих инверторах с максимальной частотой переключения до 120 кГц.

Таблица 5. Характеристики IGBT серии V

Для наименования IGBT представленных серий используется код, состоящий из восьми позиций (таблица 6). Он содержит тип компонента, обозначение корпуса, название семейства, напряжение пробоя, наличие диода и его характеристики. Стоит отметить, что версии транзисторов с диодом с низким падением напряжения (индекс DL) не подходят для работы в составе сварочных инверторов.

Таблица 6. Именование IGBT производства STMicroelectronics

- (пусто) – нет

- D – быстродействующий

- DL – с низким падением

Код напряжения пробоя:

- V – Very High Speed до 120 кГц

- H…B – High Speed до 50 кГц

- H – High Speed до 35 кГц

- M – Low Loss до 20 кГц

Максимальный ток при 100°С

| B – D2PAK | W – TO-247 |

| F – TO-220FP | WA – TO-247 Long Led |

| FW – TO3FP | WT – TO-3P |

| P – TO-220 | Y – Max247 |

Большинство IGBT представленных семейств выпускается в двух вариантах: со встроенным быстродействующим диодом и без него. Характеристики этих диодов достаточно хороши. Однако в случае необходимости требуется применять внешние диоды, например, в схеме асимметричного моста. При этом следует обратить внимание на мощные быстродействующие диоды серии W производства STMicroelectronics.

Обзор мощных диодов серии W от ST

Мощные быстродействующие диоды серии W разработаны специально для работы в составе мощных импульсных преобразователей с жесткими условиями переключений. Для этого их характеристики соответствующим образом оптимизированы (таблица 7):

- для снижения статической мощности прямое падение напряжения уменьшено (от 0,92 В);

- обратное напряжение достигает 600 В;

- средний ток достигает 200 А;

- время восстановления и обратный ток существенно снижены для сокращения энергии на переключение;

- большинство диодов выпускаются в сдвоенном исполнении.

Таблица 7. Мощные быстродействующие диоды производства STMicroelectronics

Результаты практического применения IGBT от ST в MMA-инверторах

Для подтверждения преимуществ транзисторов IGBT производства STMicroelectronics были построены и испытаны сварочные инверторы: MMA160 (входная мощность 3,8 кВт) и MMA200 (входная мощность 6 кВт) [3].

Условия проведения испытаний были одинаковыми [3]:

- в обоих случаях использовалась асимметричная полумостовая схема инвертора со спаренными параллельными IGBT (рисунки 5 и 6);

- в качестве питания использовалось сетевое напряжение 220 В, 50 Гц;

- температура окружающего воздуха составляла 25°C;

- в качестве нагрузки применялись керамические резисторы общим сопротивлением 145 мОм с активным охлаждением;

- максимальный коэффициент заполнения не превышал 50% для гарантированного исключения возможности насыщения сердечника выходного ВЧ-трансформатора;

- защитное отключение производилось при достижении транзисторами температуры 105°С.

Инвертор MMA160 был построен на базе транзисторов STGW40V60DF (рисунок 5). Частота переключений составляла 63 кГц.

Рис. 5. Схема инвертора MMA160

В ходе испытаний производились замеры входной мощности, входного тока и температуры корпуса транзисторов. При увеличении входной мощности от 2 кВт до максимальной мощности в 3,8 кВт происходил разогрев транзисторов и рост энергии на выключение (таблица 8).

Таблица 8. Результаты испытаний инвертора MMA 160

Инвертор показал устойчивую работу во всем диапазоне мощностей. Отключение при максимальной мощности произошло только по истечении 10 минут 17 секунд, после срабатывания защиты от перегрева (105°С). Максимальное значение энергии на выключение IGBT при этом увеличивалось с 311 мДж до 550 мДж, что является хорошим результатом и соответствует заявленному в документации значению (таблица 5).

Инвертор MMA200 был построен с использованием спаренных IGBT STGW60H65DFB (рисунок 6). Рабочая частота составила 63 кГц. Для дополнительной защиты транзисторов были применены снабберные RC-цепочки.

Рис. 6. Схема инвертора MMA200

В ходе испытаний входная мощность MMA200 увеличивалась с 2,6 кВт до 5,8 кВт. Инвертор продемонстрировал устойчивую работу во всех режимах и выключился после срабатывания температурной защиты спустя 8 минут 15 секунд после выхода на мощность 5,8 кВт. При увеличении входных токов происходил рост температуры транзисторов и увеличение энергии на выключение (таблица 9). Диапазон изменений энергии на выключение составил 586…947 мДж, что соответствует заявленному значению.

Таблица 9. Результаты испытаний инвертора MMA200

Проведенные испытания подтвердили отличные характеристики, заявленные производителем. Таким образом, IGBT производства компании STMicroelectronics идеально подходят для построения инверторов сварочных аппаратов.

Заключение

В номенклатуре компании STMicroelectronics есть четыре серии IGBT, предназначенных для работы в жестких условиях переключения в составе сварочных инверторов. Данные транзисторы отвечают всем необходимым для этого требованиям. Их основными достоинствами являются:

Кроме IGBT, STMicroelectronics предлагает разработчикам мощные быстродействующие диоды серии W, которые отличаются малым временем восстановления и низким прямым падением напряжения.

Отличные характеристики силовых компонентов производства ST подтверждены практикой. Для этого инженерами компании были созданы и испытаны сварочные инверторы MMA160 и MMA200, построенные на основе транзисторов STGW40V60DF и STGW60H65DFB.

Сварочный инвертор своими руками

Вашему вниманию представлена схема сварочного инвертора, который вы можете собрать своими руками. Максимальный потребляемый ток - 32 ампера, 220 вольт. Ток сварки - около 250 ампер, что позволяет без проблем варить электродом 5-кой, длина дуги 1 см, переходящим больше 1 см в низкотемпературную плазму. КПД источника на уровне магазинных, а может и лучше (имеется в виду инверторные).

На рисунке 1 приведена схема блока питания для сварочного.

Трансформатор намотан на феррите Ш7х7 или 8х8

Первичка имеет 100 витков провода ПЭВ 0.3мм

Вторичка 2 имеет 15 витков провода ПЭВ 1мм

Вторичка 3 имеет 15 витков ПЭВ 0.2мм

Вторичка 4 и 5 по 20 витков провода ПЭВ 0.35мм

Все обмотки необходимо мотать во всю ширину каркаса, это дает ощутимо более стабильное напряжение.

На рисунке 2 - схема сварочника. Частота - 41 кГц, но можно попробовать и 55 кГц. Трансформатор на 55кгц тогда 9 витков на 3 витка, для увеличения ПВ трансформатора.

Трансформатор на 41кгц - два комплекта Ш20х28 2000нм, зазор 0.05мм, газета прокладка, 12вит х 4вит, 10кв мм х 30 кв мм, медной лентой (жесть) в бумаге. Обмотки трансформатора сделаны из медной жести толщиной 0.25 мм шириной 40мм обернутые для изоляции в бумагу от кассового аппарата. Вторичка делается из трех слоев жести (бутерброд) разделенных между собой фторопластовой лентой, для изоляции между собой, для лучшей проводимости высоко- частотных токов, контактные концы вторички на выходе трансформатора спаяны вместе.

Дроссель L2 намотан на сердечнике Ш20х28, феррит 2000нм, 5 витков, 25 кв.мм, зазор 0.15 - 0.5мм (два слоя бумаги от принтера). Токовый трансформатор – датчик тока два кольца К30х18х7 первичка продетый провод через кольцо, вторичка 85 витков провод толщиной 0.5мм.

Сборка сварочного

Намотка трансформатора

Намотку трансформатора нужно делать с помощью медной жести толщиной 0.3мм и шириной 40мм, ее нужно обернуть термобумагой от кассового аппарата толщиной 0.05мм, эта бумага прочная и не так рвется как обычная при намотке трансформатора.

Вы скажите, а почему не намотать обычным толстым проводом, а нельзя потому что этот трансформатор работает на высокочастотных токах и эти токи вытесняются на поверхность проводника и середину толстого провода не задействует, что приводит к нагреву, называется это явление Скин эффект!

И с ним надо бороться, просто надо делать проводник с большой поверхностью, вот тонкая медная жесть этим и обладает она имеет большую поверхность по которой идет ток, а вторичная обмотка должна состоять из бутерброда трех медных лент разделенных фторопластовой пленкой, она тоньше и обернуты все эти слои в термобумагу. Эта бумага обладает свойством темнеть при нагреве, нам это не надо и плохо, от этого не будет пускай так и останется главное, что не рвется.

Можно намотать обмотки проводом ПЭВ сечением 0.5…0.7мм состоящих из нескольких десятков жил, но это хуже, так как провода круглые и состыкуются между собой с воздушными зазорами, которые замедляют теплообмен и имеют меньшую общую площадь сечения проводов вместе взятых в сравнении с жестью на 30%, которая может влезть окна ферритового сердечника.

У трансформатора греется не феррит, а обмотка поэтому нужно следовать этим рекомендациям.

Трансформатор и вся конструкция должны обдуваться внутри корпуса вентилятором на 220 вольт 0.13 ампера или больше.

Конструкция

Для охлаждения всех мощных компонентов хорошо использовать радиаторы с вентиляторами от старых компьютеров Pentium 4 и Athlon 64. Мне эти радиаторы достались из компьютерного магазина делающего модернизацию, всего по 3…4$ за штуку.

Силовой косой мост нужно делать на двух таких радиаторах, верхняя часть моста на одном, нижняя часть на другом. Прикрутить на эти радиаторы диоды моста HFA30 и HFA25 через слюдяную прокладку. IRG4PC50W нужно прикручивать без слюды через теплопроводящую пасту КТП8.

Выводы диодов и транзисторов нужно прикрутить на встречу друг другу на обоих радиаторах, а между выводами и двумя радиаторами вставить плату, соединяющею цепи питания 300вольт с деталями моста.

На схеме не указано нужно на эту плату в питание 300V припаять 12…14 штук конденсаторов по 0.15мк 630 вольт. Это нужно, чтобы выбросы трансформатора уходили в цепь питания, ликвидируя резонансные выбросы тока силовых ключей от трансформатора.

Остальная часть моста соединяется между собой навесным монтажом проводниками не большой длины.

Настройка

Подать питание на ШИМ 15вольт и хотя бы на один вентилятор для разряда емкости С6 контролирующую время срабатывания реле.

Реле К1 нужно для замыкания резистора R11, после того, когда зарядятся конденсаторы С9…12 через резистор R11 который уменьшает всплеск тока при включении сварочного в сеть 220вольт.

Без резистора R11 на прямую, при включении получился бы большой БАХ во время зарядки емкости 3000мк 400V, для этого эта мера и нужна.

Проверить срабатывание реле замыкающие резистор R11 через 2…10 секунд после подачи питания на плату ШИМ.

Проверить плату ШИМ на присутствие прямоугольных импульсов идущих к оптронам HCPL3120 после срабатывания обоих реле К1 и К2.

Ширина импульсов должна быть шириной относительно нулевой паузе 44% нулевая 66%

Проверить драйвера на оптронах и усилителях ведущих прямоугольный сигнал амплитудой 15вольт убедится в том, что напряжение на IGBT затворах не превышает 16вольт.

Подать питание 15 Вольт на мост для проверки его работы на правильность изготовления моста.

Ток потребления при этом не должен превышать 100мА на холостом ходу.

Убедится в правильной фразировке обмоток силового трансформатора и трансформатора тока с помощью двух лучевого осциллографа .

Один луч осциллографа на первичке, второй на вторичке, чтобы фазы импульсов были одинаковые, разница только в напряжении обмоток.

Подать на мост питание от силовых конденсаторов С9…С12 через лампочку 220вольт 150..200ватт предварительно установив частоту ШИМ 55кГц подключить осциллограф на коллектор эмиттер нижнего IGBT транзистора посмотреть на форму сигнала, чтобы не было всплесков напряжения выше 330 вольт как обычно.

Начать понижать тактовую частоту ШИМ до появления на нижнем ключе IGBT маленького загиба говорящем о перенасыщении трансформатора, записать эту частоту на которой произошел загиб поделить ее на 2 и результат прибавить к частоте перенасыщения, например перенасыщение 30кГц делим на 2 = 15 и 30+15=45, 45 это и есть рабочая частота трансформатора и ШИМа.

Ток потребления моста должен быть около 150ма и лампочка должна еле светиться, если она светится очень ярко, это говорит о пробое обмоток трансформатора или не правильно собранном мосте.

Подключить к выходу сварочного провода длиной не мене 2 метров для создания добавочной индуктивности выхода.

Подать питание на мост уже через чайник 2200ватт, а на лампочку установить силу тока на ШИМ минимум R3 ближе к резистору R5, замкнуть выход сварочного проконтролировать напряжение на нижнем ключе моста, чтобы было не более 360вольт по осциллографу, при этом не должно быть ни какого шума от трансформатора. Если он есть - убедиться в правильной фазировке трансформатора -датчика тока пропустить провод в обратную сторону через кольцо.

Если шум остался, то нужно расположить плату ШИМ и драйвера на оптронах подальше от источников помех в основном силовой трансформатор и дроссель L2 и силовые проводники.

Еще при сборке моста драйвера нужно устанавливать рядом с радиаторами моста над IGBT транзисторами и не ближе к резисторам R24 R25 на 3 сантиметра. Соединения выхода драйвера и затвора IGBT должны быть короткие. Проводники идущие от ШИМ к оптронам не должны проходить рядом с источниками помех и должны быть как можно короче.

Все сигнальные провода от токового трансформатора и идущие к оптронам от ШИМ должны быть скрученные, чтобы понизить уровень помех и должны быть как можно короче.

Дальше начинаем повышать ток сварочного с помощью резистора R3 ближе к резистору R4 выход сварочного замкнут на ключе нижнего IGBT, ширина импульса чуть увеличивается, что свидетельствует о работе ШИМ. Ток больше - ширина больше, ток меньше - ширина меньше.

Ни какого шума быть не должно иначе выйдут из строя IGBT.

Добавлять ток и слушать, смотреть осциллограф на превышение напряжения нижнего ключа, чтобы не выше 500вольт, максимум 550 вольт в выбросе, но обычно 340 вольт.

Дойти до тока, где ширина резко становиться максимальной говорящим, что чайник не может дать максимальный ток.

Все, теперь на прямую без чайника идем от минимума до максимума, смотреть осциллограф и слушать, чтобы было тихо. Дойти до максимального тока, ширина должна увеличиться, выбросы в норме, не более 340вольт обычно.

Начинать варить, в начале 10 секунд. Проверяем радиаторы, потом 20 секунд, тоже холодные и 1 минуту трансформатор теплый, спалить 2 длинных электрода 4мм трансформатор горечеватый

Радиаторы диодов 150ebu02 заметно нагрелись после трех электродов, варить уже тяжело, человек устает, хотя варится классно, трансформатор горяченький, да и так уже не кто не варит. Вентилятор, через 2 минуты трансформатор доводит до теплого состояния и можно варить снова до опупения.

Ниже вы можете скачать печатные платы в формате LAY и др. файлы

Читайте также: