Реферат на тему электроды для сварки

Применяемые при дуговой сварке электроды могут быть угольными и металлическими.

Угольные электроды. Угольными называют электроды собственно угольные и графитовые. Их применяют при сварке по способу Бенардоса, а также при дуговой резке и наплавке металлов. Угольные электроды готовят в виде стержней диаметром от 8 до 30 мм и длиной от 200 до 300 мм. Так как удельное сопротивление графитовых электродов значительно меньше, чем электродов собственно угольных, то при работе с графитовыми электродами можно пользоваться большей силой тока; например, при диаметре электродов 10 мм в случае угольного электрода допускаемая сила тока около 73 а, а при графитовом— около 200 а.

Металлические электроды, применяемые при ручной сварке, представляют собой проволочные стержни длиной 300—450 мм, которые обычно покрывают особым составом — обмазкой; электроды для автоматической дуговой сварки выпускаются в виде мотков проволоки (голой, не обмазанной). Проволоку для изготовления электродов выпускают диаметрами от 1 до 12 мм. Наибольшее применение имеют электроды диаметром от 4 до 8 мм. Металлические электроды являются присадочным материалом при дуговой сварке.

Металлические электроды могут быть голыми и покрытыми. Голыми называют электроды с поверхностью, на которую не нанесено никакого материала. Вследствие малой устойчивости дуги при голых электродах их можно применять при работе на постоянном токе, а при работе на переменном — с применением осцилляторов. Так как материал голого электрода расплавляется на воздухе, то состав его обогащается азотом и кислородом в виде закиси железа; это отрицательно влияет на механические качества наплавленного металла (понижается вязкость, уменьшается относительное удлинение). Поэтому голыми электродами можно пользоваться только в случае малоответственных работ или при наплавке изношенных деталей.

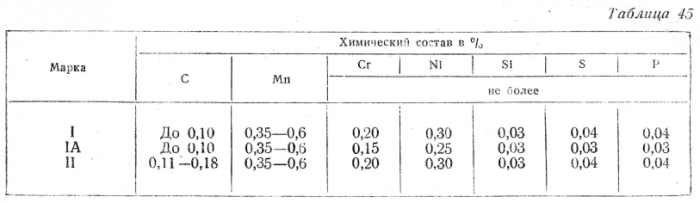

Химический состав электродной проволоки, применяемой для изготовления электродов для сварки стали, приведен в табл. 45 (по ГОСТ 2246-43).

Покрытыми (или обмазанными) называют электроды, поверхность которых покрыта каким-либо материалом или получила специальную химическую обработку. Материалы, которыми покрывают электроды, иногда называют обмазками. В зависимости от назначения обмазок их подразделяют на ионизирующие и качественные. Ионизирующие обмазки предназначаются для обеспечения устойчивости горения дуги, качественные — для защиты расплавленного металла от соприкосновения с воздухом (соприкосновение с воздухом вызывает окисление и насыщение азотом наплавленного металла и, следовательно, ухудшает качество сварного шва) и легирования расплавленного металла различными элементами.

Электродные покрытия можно классифицировать по различным признакам:

а) по толщине слоя покрытия: тонкие (от 0,1 до 0,25 мм) и толстые (от 0,6 до 2 мм и более);

б) по характеру образующихся при расплавлении покрытия шлаков (кислые и основные);

в) по способу нанесения покрытия (окунанием или опрессовкой);

г) по назначению: ионизирующие (т. е. только стабилизирующие горение дуги) и качественные (т. е. улучшающие металлургический процесс расплавления электрода и основного металла и остывания наплавленного металла).

Тонкие обмазки иногда называют стабилизирующими. Качество шва, получаемого при сварке тонкообмазанными электродами, мало отличается от качества шва при сварке голыми электродами. Для тонких обмазок применяют, например, сметанообразную смесь из 85% мела и 15% жидкого стекла, разбавленную водой; электроды погружают в эту смесь и, дав ей стечь, высушивают при комнатной температуре. На один из концов электрода на длине 30—40 мм обмазка не наносится, так как эта часть электрода при работе захватывается электрододержателем. Меловую обмазку можно наносить на электрод и методом припудривания.

Качественные покрытия обычно наносят более или менее толстым слоем; их называют иногда защитными. Такое название дается им вследствие того, что при работе с ними наплавленный металл защищается слоем шлака от соприкосновения с воздухом. Назначение защитных толстых покрытий заключается не только в защите наплавленного металла; так, в частности, при помощи защитных толстых обмазок могут вноситься в металл шва легирующие элементы. Поэтому в состав материала для защитных покрытий входят вещества газообразующие, шлакообразующие, раскисляющие, связывающие и легирующие.

Газообразующие вещества вводят для образования значительного количества газов, защищающих расплавленный металл от действия окружающего воздуха; в качестве таких веществ вводят в обмазки крахмал, целлюлозу и др.

Шлакообразующие вещества, расплавляясь, образуют шлаки, закрывающие наплавляемый металл, а также изолирующие его от воздуха; в качестве шлакообразующих веществ применяют каолин, мел, полевой шпат и др.

Раскисляющие вещества обмазок восстанавливают окисленный наплавленный металл; в качестве раскисляющих элементов в обмазки вводят алюминий, графит.

Легирующие вещества вводят в обмазки в целях изменения химического состава наплавленного металла путем внесения в него специальных примесей, повышающих механические свойства шва; в качестве легирующих присадок в обмазки вводят феррохром, углекислый никель, ферромарганец и др.

Связывающие вещества удерживают обмазку на электроде прочным слоем; в качестве связывающего материала наиболее часто применяют жидкое стекло.

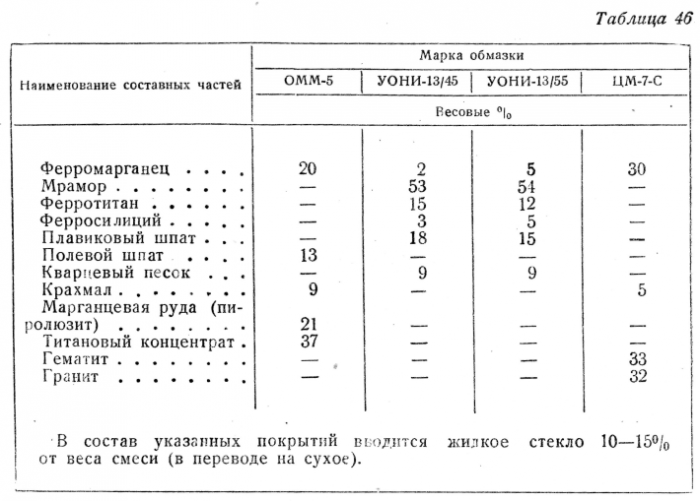

В табл. 46 приводится в виде примера состав четырех типов электродных покрытий, имеющих широкое применение в России, обеспечивающих как газовую, так и шлаковую защиту наплавляемого металла и устойчивую работу сварочной дуги. В составе этих обмазок имеются также и легирующие элементы.

Необходимо отметить, что состав покрытия электрода может существенна влиять на процесс его расплавления, формирования сварочного валика, устойчивость дуги и процесс остывания наплавленного металла. Если, например, покрытие электрода в процессе его расплавления дает жидкоплавкие медленно остывающие шлаки, то сварка такими электродами в потолочном, а иногда в вертикальном положении невозможна. Некоторые обмазки можно применять только при постоянном токе и лишь на определенной полярности; например, условия применения электродов, состав покрытий которых дан в в табл. 46, следующие:

1) электроды с обмазкой марки ОММ-5 можно применять при сварке как на постоянном, так и на переменном токе в любом пространственном положении;

2) электроды с обмазкой марки УОНИ-13/45 и УОНИ-13/55 следует применять лишь при сварке постоянным током на обратной полярности (минус на изделии и плюс на электроде); сварку можно производить в любом пространственном положении;

3) электроды с обмазкой марки ЦМ-7-С можно применять при сварке на постоянном или переменном токе, но только в нижнем положении сварки.

Защитные покрытия наносят на электродные стержни двумя способами: окунанием и под давлением. Наносить обмазку окунанием в зависимости от толщины слоя можно и не с одного погружения; после первого погружения обмазку подвергают подвяливанию, после чего электрод погружают в ванну снова. Для погружения в ванну электроды заряжают в рамки по 25—30 шт. Обмазку под давлением наносят при помощи специальных обмазочных машин, кладущих обмазку ровным слоем под давлением до 150 aт.

После покрытия обмазкой электроды сушат при температуре 150—180° в сушилках в течение 1—2 час.

Ввиду большого разнообразия составов защитных покрытий их маркируют по механическим свойствам наплавленного ими металла (согласно ГОСТ 2533-5).

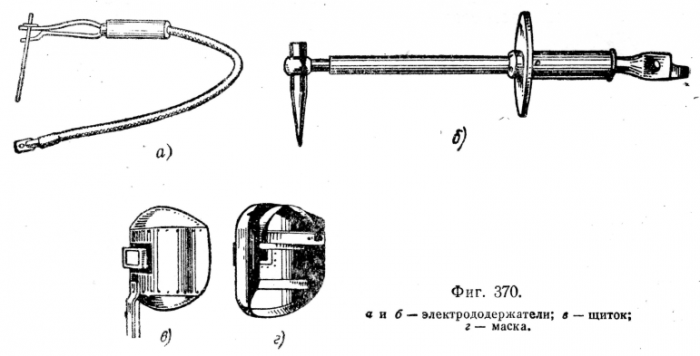

Электрододержатели, щитки и маски. Для закрепления электрода и подвода к нему тока применяют приспособления, называемые электрододержателями. Электрододержатель должен быть легок, прост по конструкции и иметь ручку из изолирующего ток материала. Устройство электрододержателей показано на фиг. 370, а и б. Для защиты глаз и лица сварщика от лучей электрической дуги применяют щитки и маски, снабженные специальными цветными стеклами, поглощающими ультрафиолетовые и инфракрасные лучи.

Щитки и маски должны быть просты по конструкции, легки и удобны в работе. Щитки применяют, когда сварщик может работать одной рукой, а в другой держать щиток, маски — когда работа ведется обеими руками. Устройство щитка показано на фиг. 370, в, устройство маски — на фиг. 370, г.

Классификация электродов

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Классификация электродов

Электрод представляет собой систему, в простейшем случае состоящую из двух фаз, из которых твердая обладает электронной, а другая - жидкая - ионной проводимостью. Твердая фаза с электронной проводимостью считается проводником I рода, а жидкая фаза с ионной проводимостью - II рода. При соприкосновении этих двух проводников происходит образование двойного электрического слоя (ДЭС). Он может быть результатом обмена ионами между твердой и жидкой фазами, или результатом специфической адсорбции катионов или анионов на поверхности твердой фазы при погружении ее в воду или раствор.

При ионном механизме образования ДЭС, например в случае когда химический потенциал атомов на поверхности металла (твердой фазы) больше химического потенциала ионов в растворе, то атомы с поверхности металла будут переходить в раствор в виде катионов: Me « Mez+ + ze-. Освободившиеся электроны при этом заряжают поверхность твердой фазы отрицательно и за счет этого притягивают к поверхности положительно заряженные ионы раствора. В результате на границе раздела фаз образуются два противоположно заряженных слоя, являющихся как бы обкладками своеобразного конденсатора. Для дальнейшего перехода заряженных частиц из одной фазы в другую им необходимо совершить работу, равную разности потенциалов обкладок этого конденсатора. В случае, если химический потенциал атомов на поверхности твердой фазы меньше химического потенциала ионов в растворе, то катионы из раствора переходят на поверхность твердой фазы, заряжая ее положительно: Mez++ze-«Me. Как в первом, так и во втором случае указанные процессы протекают не бесконечно, а до установления динамического равновесия, которое можно изобразить обратимым редоксипереходом типа Мe - « Мez+ или в общем случае Ох + « Redz+.

Процессы, при которых отдача или присоединение электронов происходит на электродах, называются электродными.

Нернстом была получена формула, связывающая разность внутренних потенциалов ДЭС с активностями (концентрациями) частиц, участвующих в обратимом редоксипереходе:

где j (Me) - потенциал заряженного слоя твердой фазы;

j (раствор) - потенциал прилегающего к твердой фазе слоя раствора;

Dj0 - константа, равная разности j (Me) - j (р-р), при (Ох) = (Red) = 1 моль/л;

R - универсальная газовая постоянная (8,31 Дж/К моль);

T - температура, К;

F - число Фарадея (96 488 Кл/моль);

Z - число электронов, участвующих в редоксипереходе; (Ох) и (Red) - активности окисленной (Ох) и восстановленной (Red) форм вещества в редоксипереходе, моль/л.

Установить внутренние потенциалы отдельных фаз j (Me) и j (р - р), к сожалению, экспериментально нельзя. Любая попытка подключить раствор с помощью провода к измерительному устройству, вызывает появление новой поверхности соприкосновения фаз металл-раствор, то есть возникновение нового электрода со своей разностью потенциалов, влияющей на измеряемую.

Однако можно измерить разность j (Me) - j (р - р) с помощью гальванического элемента. Гальваническим элементом называется система, составленная из двух разных электродов, обладающая способностью самопроизвольно преобразовывать химическую энергию протекающей в нем окислительно-восстановительной реакции в электрическую энергию. Электроды, из которых составлен гальванический элемент, называются полуэлементами. Протекающая в гальваническом элементе окислительно-восстановительная реакция пространственно разделена. Полуреакция окисления протекает на полуэлементе, называемом анодом (отрицательно заряженном электроде), а полуреакция восстановления - на катоде.

Электродвижущая сила (ЭДС) гальванического элемента алгебраически складывается из разностей внутренних потенциалов составляющих его электродов. Поэтому, если в качестве одного полуэлемента взять электрод с известной величиной разности внутренних потенциалов j (Me) - j (раствор), то по измеренной величине ЭДС можно вычислить искомую разность потенциалов исследуемого электрода.

Для этой цели принято использовать стандартный (нормальный) водородный электрод (см. рис. 1). Он состоит из платиновой пластинки или проволоки, покрытой платиновой чернью (мелкодисперсной платиной), погруженной в раствор кислоты с =1моль/л, давление водорода над которым 0,1 МПа (1 атм). Под каталитическим влиянием платиновой черни в электроде осуществляется обратимый редоксипереход . Разность внутренних потенциалов для водородного электрода в соответствии с формулой Нернста равна:

Рис. 1. Схема стандартного водородного электрода.

так как [H+] = 1моль/л, а р(H2) = 1атм, то

Ионы, от концентрации которых непосредственно зависит потенциал электрода, называют потенциалоопределяющими для данного электрода.

По природе потенциалоопределяющих ионов различают электроды I рода, II рода, редоксэлектроды и мембранные электроды.

К электродам I рода относятся металлические, амальгамные и газовые. Для них потенциалоопределяющими ионами являются катионы. Они обратимы относительно катионов.

Металлические электроды состоят из металла, погруженного в раствор, содержащий его ионы. Их можно представить в виде схемы: MeZ+/Me, например Ag+/Ag. Им отвечает обратимый редоксипереход: MeZ+ + « Me.

Их электродный потенциал согласно формуле Нернста, с учетом того, что активность твердой фазы при данной температуре равна единице, можно записать так:

Амальгамные электроды состоят из амальгамы металла, находящейся в контакте с раствором, содержащим ионы этого металла: МеZ+/Ме(Hg);

МеZ++ « Ме, например Сd2+/Сd(Hg);

Газовые электроды состоят из инертного металла (обычно платины), контактирующего одновременно с газом и раствором, содержащим ионы этого газообразного вещества. Например, водородный электрод.

Электроды I рода обычно используют в ЭМА в качестве индикаторных, т.е. электродов, чей потенциал зависит от концентрации определенных ионов. Эту зависимость называют электродной функцией.

Электроды II рода состоят из металла, покрытого слоем его малорастворимого соединения и погруженного в раствор растворимой соли, содержащей тот же анион, что и малорастворимое соединение. Для них потенциоопределяющими ионами являются анионы. Они обратимы относительно анионов.

так как (MA) = (M) = 1,

Электроды II рода широко применяются в электрохимических измерениях в качестве эталонных (электродов сравнения), так как их потенциал устойчив во времени и хорошо воспроизводится, если концентрацию аниона поддерживать постоянной. Наиболее употребительны в качестве электродов сравнения каломельный и хлорсеребряный электроды.

Каломельный электрод состоит из ртути, покрытой пастой, содержащей каломель (Hg2Cl2) и соприкасающейся с раствором KCl:

Сl-/Hg2Cl2, Hg; ? Hg2Cl2 + « Hg + Cl-;

E(Cl-(Hg2Cl2, Hg)) = 0,2678 - 0,0257 ln (Cl-), при 298 К.

Обычно употребляют каломельные электроды с содержанием KCl 0,1М; 1М и насыщенный раствор.

Хлорсеребряный электрод - серебряная пластинка, покрытая AgCl и погруженная в раствор KCl: Cl-/AgCl, Ag

E(Cl-/AgCl, Ag) = 0,2224 - 0,0257 ln(Cl-) при 298 К.

При использовании насыщенного раствора потенциал хлорсеребряного электрода при 298 К составляет 0,22 В.

Окислительно-восстановительные (редокс-) электроды состоят из инертного металла (например Pt), погруженного в раствор, содержащий как окисленную (Ох), так и восстановленную (Red) формы вещества: Ох, Red|Pt;

Различают простые (Sn4+; Sn2+) и сложные (MnО4; Mn2+) редокссистемы. Соответственно для олова можно записать

Sn4+; Sn2+| Pt; Sn4++ 2« Sn2+;

MnО4-; Mn2+| Pt; MnО4 - + 8H+ + 5« Mn2+ + 4H2О;

В мембранных (ионоселективных) электродах, важнейшей составной частью является полупроницаемая мембрана. Это тонкая жидкая или твердая пленка с преимущественной проницаемостью только для ионов одного сорта (например Na в присутствии ионов других щелочных металлов). Механизм полупроницаемости мембран может быть различен. В одних случаях мембрана имеет поры определенной величины, через которые ионы больших размеров не переходят, в других случаях она сделана из материала, который растворяет одно из присутствующих в растворе веществ и таким образом обеспечивает прохождение его через мембрану. Часто материалом мембраны служит органический или неорганический ионит, матрица которого содержит ионогенные группы. Последние могут обменивать входящие в их состав ионы на другие ионы и таким образом обеспечивать прохождение последних через мембрану.

Пусть, например, ионообменная мембрана разделяет внутренний стандартный раствор №2 иона А+ с концентрацией С2 и внешний анализируемый раствор №1 этого же иона с концентрацией C1. В результате ионного обмена иона А+ из внутреннего и внешнего растворов будут протекать в фазу мембраны. Разность концентраций ионов А+ в растворе и фазе мембраны приведет к возникновению на обеих поверхностях мембраны граничных потенциалов Е1 и Е2.

Если во внешний и внутренний растворы поместить одинаковые электроды сравнения, то можно измерить разность потенциалов Е1-Е2, равную потенциалу мембраны ЕМ:

Так как активность ионов А+ во внутреннем стандартном растворе постоянна, то

Основная проблема, возникающая при использовании мембранных электродов в качестве индикаторных, их избирательность (селективность). В идеальном случае электродная функция должна выражать зависимость только от определяемого вида ионов АZ+. Однако подобрать мембрану, через которую проходили только эти ионы, практически невозможно. Как правило, через мембрану проходят и другие ионы, влияющие на ее потенциал. Селективность мембранного электрода принято оценивать коэффициентом селективности КА, В, учитывающего вклад посторонних ионов в величину электродного потенциала. Чем меньше К, тем меньше влияние посторонних ионов на мембранный потенциал, тем больше селективность мембранного электрода. С учетом коэффициента селективности величину мембранного потенциала рассчитывают по формуле Никольского:

В качестве индикаторных используют только мембранные электроды с К 1, то относительно иона В. Для определения КА, В измеряют ЕМ в растворах с постоянным содержанием В и уменьшаемым А. При каком-то минимальном значении ра(А) линейный характер зависимости Е = f(ра(A)) нарушается (рис. 3.). Это означает, что потенциал электрода перестает зависеть от а(А), т.е. теряет электродную функцию от А и не отличает ио нов А от В. В точке пересечения линейных участков ЕА= ЕВ и при ZA = ZB: а(A) /а(B) = KA,B. Чем меньше КА, В, тем выше селективность электрода относительно иона А.

Рис. 2.. Определение интервала выполнения электродной функции по графику зависимости Е = f(ра(A)).

Рис. 3. Определение селективности электрода относительно вещества А по зависимости Е = f(ра (A)).

Время отклика ионоселективного электрода характеризует время достижения постоянного потенциала электрода. Чем меньше время отклика, тем лучше электрод. Оно может колебаться от секунд до минут. Это зависит от природы мембраны и методики проведения измерений (переносят ли электрод из разбавленного раствора в концентрированный или наоборот). Для большинства электродов потенциал в течение 1 мин. достигает 90% конечного значения.

Решением ИЮПАК условно принято считать величину = 0,00 В. Очевидно, что в этом случае измеренная величина ЭДС гальванического элемента, в состав которого входит водородный электрод, равна разности внутренних потенциалов второго электрода. Эту ЭДС принято называть электродным потенциалом или редоксипотенциалом и обозначать буквой Е. Переход от внутренних потенциалов к редоксипотенциалам не меняет характера формулы Нернста:

Для большинства электродов величина электродного потенциала при единичных активностях окисленной и восстановленной форм (Е0) измерена и приведена в справочниках.

При нормальных условиях и переходе от натуральных к десятичным логарифмам предлогарифмический множитель становится равным 0,0591, и формула приобретает вид

Качественные электроды для ручной дуговой сварки и их производство

Несмотря на широкое применение различных механизированных

методах сварки плавлением, наибольшее количество сварных

конструкций изготовляются методом ручной дуговой сварки.

Ручная дуговая сварка производится штучными электродами,

конструктивно представляющими собой металлический стержень

с нанесненным на него покрытием соответствующего состава. Один

из концов стержня длинной ~30мм. освобожден от покрытия для

его зажатия в электродержатель с обеспечение электрического

контакта. Второй конец слегка очищается для обеспечения

возможности зажигания дуги посредством контакта с изделием.

Применение электродов должно обеспечивать следующие

необходимые условия: легкое зажигание и устойчивое горение дуги,

равномерное расплавление покрытия, равномерное покрытие шва шлаком: легкое удаление шлака после сварки, отсутствие непроваров,

пор, трещин в металле шва.

Электроды классифицируются по следующим признакам:

- по материалу, из которого они изготовлены;

- по назначению для сварки определенных сталей;

- по толщине покрытия, нанесенного на стержень;

- по видам покрытия;

- характеру шлака, образующегося при расплавлении покрытия;

- техническим свойствам металла шва;

- по допустимым пространственным положениям сварки или

- по роду и полярности применяемого при сварке тока.

2.0 Классификация и основные ГОСТы на

Стальные электроды изготовляют в соответствии с ГОСТ 9466-75,

ГОСТ 9467-75, ГОСТ 100051-75. В ГОСТ 9466-75 электроды

подразделяются на группы в зависимости от свариваемых металлов:

У - углеродистых и низкоуглеродистых конструкционных сталей;

Л - легированных конструкционных сталей;

Г - легированных теплоустойчивых сталей;

В - высоколегированных сталей с особыми свойствами.

Общее назначение электродных покрытий - обеспечивание

стабильности горения сварочной дуги и получение металла шва с

заранее заданными свойствами (прочность, пластичность, ударная

вязскость, стойкость против коррозии, и др.). Стабильность горения

сварочной дуги достигается снижением потенциала ионизации воздушного промежутка между электродом и свариваемой деталью.

Покрытия выполняют защитную функцию, шлаковая защита служит для защиты расплевленного металла шва от воздействия кислорода и азота воздуха путем образования шлаковых оболочек на

поверхности капель электродного металла, переходящих через

дуговой промежуток, и для образования шлакового покрова на

поверхности расплавленного металла. Шлаковое покрытие

уменьшает скорость охлаждения и затвердевания металла шва,

способствуя выходу из него газовых и неметаллических включений.

Шлакообразующими компонентами являются; титановый концентрат,

марганцевая руда, каолин, мрамор, мел, кварцевый песок, доломит, полевой шпат и др.

Легирование металла шва производится для придания специальных свойств наплавленному металлу. Наиболее часто

применяются такие легирующие компоненты как хром, никель,

млибден, вольфрам, марганец, титан и др. Легирование металла

иногда производится специальной проволокой, содержащей

нужные элементы. Чаще металл шва легируют введением

легирующих компонентов в состав покрытия электрода. Легирующие

компоненты - ферросплавы, иногда чистые металлы.

Для повышения проиводительности, т.е. для увеличения количества наплавляемого металла в единицу времени, в электродные

покрытия иногда вводят железный порошок. Введеный в покрытие

железный порошок улучшает технологические свойства электродов

(облегчает повторное зажигание дуги, уменьшает скорость охлаждения наплавленного металла, что благоприятно сказывается

при сварке в условиях низких температур)

Для закрепления покрытия на стержне используют связывающие

компоненты, жидкое стекло имеет также стабилизирующие свойства.

При наличии в составе покрытия более 20% железного порошка,

к обозначению следует добавить букву Ж.

По видам покрытия электродов подразделяются:

А - с кислым покрытием, содержащим окиси железа, марганца,

кремния, иногда титана;

Б - с основным покрытием, имеющим в качестве основы фтористый

кальций и карбонад кальция. ( Сварку электродами с основным

покрытием осуществляют на постоянном токе и обратной

полярности. Вследствие малой склонности металла к

образованию кристаллизационных и холодных трещин,

с этим покрытием используют для сварки больших сечений );

Ц - с целлюлозным покрытием, основные компоненты которых

- целлюлоза, мука другие органические составы, создающие

газовую защиту дуги и образующие при плавлении тонкий шлак.

( Электроды с целлюлозным покрытием применяют, как

правило, для сварки стали малой толщины);

Р - с рутиловым покрытием, основной компонент - рутил. Для

шлаковой и газовой защиты покрытия этого типа вводят

соответствующие минеральные и органические компоненты.

При сварке на постоянном и переменном токе разбрызгивание

металла незначительно. Устойчивость горения дуги,

формирование швов во всех пространственных положениях

П - прочие виды покрытий.

При покрытии смешанного вида используют соответствующее

2.1 Электроды для сварки конструкционных

и низколегированных сталей

Для сталей обычной прочности предназначены электроды:

Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55 и Э60.

Для констукционных сталей повышенной прочности - электроды:

Э70, Э85, Э100, Э125, Э150. Механические свойства швов и сварных

соединений при применении электродов для сварки конструкционных сталей должны соответствовать определенным нормам.

2.2 Электроды для сварки легированных

Эти стали сваривают электродами девяти типов по ГОСТ 9467-75

которые классифицируют по механическим свойствам к химическому

составу наплавленного металла. Буквы, стоящие после буквы Э,

показывают гарантированное содержание легирующих элементов в наплавленном металле.

2.3 Электроды для сварки высоколегирванных

сталей с особыми свойствами.

Для сварки коррозионно - стойких

, жаропрочных и жаростойких

высоколегированных сталей мартенситного, мартенситно -

ферритного, ферритного, аустенитно - ферритного и аустенитного

классов существует 49 типов электродов.

3.0 Производство электродов для ручной

В электродном производстве проволоку, поставляемую металлургической промышленностью, правят, разрезают по длинне на

прутки, и очищают от различных поверхностных загрязнений.

Стабильность покрытия должна обеспечиваться его достаточно

одинаковым количеством, на единице длинны электрода и

равномерностью состава в связи с тем, что покрытие представляет

собой смесь различных порошкообразных материалов, скрепленных

между собой и со стержнем склеивающим связующих. Необходимо

стремиться, чтобы замес покрытия в момент нанесения на стержень

был достаточно однородным, этого, видимо, можно достичь при

достаточной дисперсности тех порошков, которые будут

использованы в шихте, и усреднением состава как порошковой

шихты, так и замеса со связующим. Измельченности порошков

имеет значение и не только для возможности усреднения, выравнивания состава покрытия в каждом его объеме, но и

сказывается на кинетике шлакообразования, газовыделения и других важных характеристиках. Действительно: если газовая защита

создается, например, распадом карбонадов, нужна их значительная

удельная поверхность - отдельные частицы должны быть мелкими.

Температура плавления шлака должна быть не очень высокой, а

температура плавления его составляющих в поверхности может быть

более высокой. Относительно легкоплавким является шлак из смесей,

растворов, комплексных соединений и эвтектик, их образование

осуществляется легче и быстрее при контакте элементарных окислов

по значительной поверхности и малом объеме малой частицы, т.е.

опять при достаточно измельченных материалах.

Конечно, различные материалы, используемые в покрытиях, требуют и различного измельчения. Так, целесообразность наличия

более крупных частиц для некоторых ферросплавов отмечалась

ранее, можно указать и на технологические соображения, вытека-ющие из требований производства электродов: так, например,

большое количество мелкодисперсных фракций в ряде случаев

приводит к образованию трещин в электродных покрытиях в

процессе сушки и прокалки электродов. Из таких предпосылок

должны вырабатываться требования к наиболее целессообразным

размерам частицы различных материалов, используемых при

изготовлении конкретных составов электродных покрытий. При этом

следует стремиться к максимально допустимому по обеспечению

технологии изготовления электродов измельчению шлако- и газообра-

зующих составляющих и к ограничениям размеров частиц

ферросплавов и легирующих из соображений их полезного их

использования в шихте покрытий.

Однако при производственных методах измельчения материалов

обеспечить одинаковый размер огромного количества частиц не

удается (всегда получается комплекс частиц различного

гранулометрического состава). Повторяемость примерно одинаковых

частиц имеет вид кривой, близкой по форме к кривой распределения вероятностей, но с ограничением в области больших размеров частиц

(все крупные частицы раздроблены). Такое распределение может быть охарактеризовано просевом через сита.

Обычно применяемые размеры частиц материалов электродных

покрытий проверяются ситами с размерами по ГОСТу 3484-53 от

0,45 (т.е. 252 отверстия и 1 см при размере ячейки 0,45мм) до 007.

Порошкообразные измельченные материалы при принятой в нашей стране схеме электродного производства, получаются в

электродных цехах переработкой исходной продуктов, поступающих в основном в виде кусков того или иного размера. Правда, некоторые

материалы поступают в электродное производство уже в виде

порошков (например крахмал, сода) ии измельчения не требуют.

В качество связующих в электродном производстве являются

селикатные растворы - натриевые, реже калиевые жидкие стекла. Кроме того, в покрытиях они являются одновременно ионизаторами,

а также влияют на формирование состава шлака. В электродном

производстве в зависимости от метода нанесения покрытия на

стержни - окунанием или опрессовкой, жидкие стекла применяются различной плотности.

Жидкие стекла характеризуются модулем, плотностью,

вязскостью и клеющей способностью. На вязскость очень

значительно влияет температура жидкого стекла. Весьма важной

характеристикой жидкого стекла для оценки состава электродных

покрытий является величина сухого остатка.

Раствор жидкого стекла может химически взаимодействовать с ферросплавами - ферросицилием и ферромарганцем.

Нанесение массы покрытия на стержни осуществляется окунанием

или опрессовкой. В настоящее время нанесение покрытия окунанием

применяется при изготовлении мелких партий специальных

электродов (например, для твердых наплавок, сварки цветных металлов). Для электродов общего назначения, а также специальных, но применяемых достаточно широко, изготовляемых массовым

методом или большими партиями,покрытия наносят опрессовкой под

Консистенция обмазочной массы для нанесения покрытия тем или

другим способом должна быть различной. Так, для нанесения

окунанием обмазочная масса должна иметь сметанообразную

консистенцию, которая может количественно оцениваться

различными технологическими пробами. На Ленинградском

Кировском заводе, например, разработана проба по диаметру

растекания мерного количества покрытия по горизонтальному стеклянному листу под собственным весом.

Для нанесения покрытий опрессовкой масса должна иметь консистенцию оконной замазки. Контроль за консистенцией

возможен продавливанием прессом с постоянной скоростью

определенного объема обмазочной массы через калибровое

отверстие. В современные высокопроизводительные электрообмазочные агрегаты масса обычно вводится в виде

брикетов, форма которых обеспечивает быструю загрузку цилиндра

Основные показатели качества нанесения покрытия -

равномерность его расположения по длине, количество (толщина)

покрытия, концентричность расположения относительно стержня -

определяются и качеством обмазочной массы, и режимом нанесе-

ния покрытия. При нанесении окунанием, в этом отношении важны

вертикальность извлечения стержня из обмазочной массы, постоян-

ство скорости извлечения и равномерность массы, поддерживаемая периодическим ее перемешиванием. Важно также, чтобы покрытие

не стекало по стержню во время сушки. При нанесении покрытия

опрессовкой эти хпарктеристики достигаются при правильной

конструкции обмазочной головки пресса точным расположением

каналов, направляющих стержни, и фильеры, ограничивающей

размер покрытия. Наилучшие условия для получения покрытия,

расположенного концентрично стержню, достигаются при соосном движении в электрообмазочном агрегате и стержней,и обмазочной

массы, выдавливаемой прессом. В связи с большими трудностями создания такой конструкции прессов обычно канал для подачи

массы в обмазочную головку изменяет ее приближение с

максимальным приближением к касательной по отношению к

подаваемым в головку стержня. Высокие давления при этом

придают такую плотность покрытию в момент выхода электрода из

пресса, что перетекание массы при сушке исключается и сушка

происходит в горизонтальном положении. В процессе сушки и прокалки диаметр электрода с покрытием несколько увеличивается -

покрытие распухает. Так, для покрытий типа УОНИ-13/45 диаметр

электрода увеличивается при сушке на 0,1-0,2 мм. по сравнению

с его диаметром в момент его выхода их пресса. Сушка и прокалка

электродов должны удалить воду из покрытия. При этом следует

учитывать это воды в покрытии много.

Сушка может быть естественная, т.е. при комнатной температуре,

и ускоренная, в различных печах.

При прокалке осуществляется дальнейшее удаление влаги и

иногда кристаллизационной воды. Температура прокалка ограничивается как отдельными составляющими покрытия, например

при наличии в покрытии органических соединений - температурой их

распада, так и отсутствием откалыванием покрытия от стержня

вследствии различия уоэффициента их теплового расширения. Например, покрытия типа УОНИ-13/45 на стержняи из

низкоуглеродистой или низколегированной проволоки нельзя прокалывать при температуре выше 500-525`C.

Реферат электродуговой сварки

Развитие многих отраслей промышленности во многом зависит от успехов сварочной науки и техники. В настоящее время около 70 % всех сварочных работ выполняют методами плавления, среди которых наибольшее распространение получила электродуговая сварка, которая используется при производстве автомобильного, железнодорожного, морского и речного транспорта и при производстве трубопроводов. Электродуговая сварка позволяет сваривать почти все конструкционные стали, серый и ковкий чугуны, медь, алюминий, никель, титан и их сплавы. [1]

Сварка во многих случаях заменила такие трудоемкие процессы изготовления конструкции, как пленка и литье, соединение на резьбе.

Преимущества сварки перед этими процессами следующие:

1. Экономия металла – 10-30% (в зависимости от сложности конструкции).

2. Уменьшение трудоемкости работ, а соответственно – сокращение сроков работ и уменьшение их стоимости.

3. Удешевление оборудования.

4. Возможность использования наплавки для восстановления изношенных деталей.

5. Герметичность сварных соединений выше, чем клепаных и резьбовых.

6. Уменьшения производственного шума и улучшение условий труда рабочих. [2]

Электродуговая сварка – достаточно популярная совокупность процессов сварочной технологии. Источник теплоты – электрическая дуга, которая соединяет сварочный электрод со свариваемой деталью. Сила сопротивления дуги больше, чем сварочного электрода и проводов. Исходя из этого, большая часть тепловой энергии тока выделяется непосредственно в плазму электрической дуги.

В истории создания электродуговой сварки стояли многие русские ученые. Впервые явление дугового разряда было открыто в 1802 г. российским академиком В. В. Петровым (см. Приложение 1).

Продолжил работу в этой области Н. Бенардос, который создал в 1882 году абсолютно новый вид сварки и резки металлов – электродуговую сварку, что и сегодня пользуется спросом (см. Приложение 2).

В 1888 г. горный инженер И. Славянов заменил графитовый электрод металлическим, и с тех пор 99% работ, выполняемых дуговой сваркой, производятся по методу Н. Г. Славянова. [3]

ЭЛЕКТРОДУГОВАЯ СВАРКА

1. Описание процесса

Электрическая дуга является электрическим разрядом в газах, характеризуемым большой плотностью тока и малым катодным падением потенциала, высокой температурой и давлением газа. Расположенный между электродами нагретый светящийся газ изгибается в виде дуги, в связи с чем явление электрического разряда было названо электрической дугой. [4]

Тема работы: Измерительные трансформаторы тока

. (400. 8000, Гц и выше), например, в схемах электроᴨȇчей; трансформаторы постоянного тока. трансформатор ток По климатическим условиям различают: трансформаторы тока для работы в странах с умеренным климатом - с темᴨȇратурой .

К электроду и свариваемому изделию для образования и поддержания электрической дуги от сварочного трансформатора подводится электроэнергия. Под действием теплоты электрической дуги (до 6000°С) кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. В сварочной ванне металл электрода смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока. [5]

2. Разновидности

Дуговую сварку классифицируют по разным параметрам, наиболее распространенные виды дуговой сварки представлены ниже.

полуавтоматическую дуговую сварку

ручную дуговую сварку

По защите зоны и режиму дуговой сварки:

сварка под флюсом

импульсная дуговая сварка

дуговая сварка стали и чугуна

По роду тока различают:

электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде);

Б) электрическая дуга, питаемая постоянным током обратной (плюс на электроде) полярности;

- В) электрическая дуга, питаемая переменным током.

Устойчивость горения дуги при постоянном токе выше, чем при переменном, так как в последнем случае при переходе напряжения через нуль и перемене полярности в начале и конце каждого полупериода температура дугового промежутка уменьшается, что вызывает деионизацию газов. Устойчивость горения дуги на переменном токе значительно возрастает, если через покрытие или проволоку в дуговой промежуток ввести легко ионизируемые химические элементы, например калий, кальций и др. [5]

По свойствам сварочного электрода различают:

способы сварки плавящимся электродом

способы сварки неплавящимся электродом

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание, сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9. При сварке неплавящимся электродом в зону дуги подают присадочный материал (при необходимости) в виде проволоки определенного состава в соответствии с составом свариваемых сплавов. [7]

По условиям наблюдения за процессом горения дуги различают:

Оборудование для ручной дуговой и механизированной сварки

. Оборудование для ручной дуговой сварки 1.1 Сущность ручной дуговой сварки С помощью ручной дуговой сварки выполняется большой объем сварочных работ при производстве сварных конструкций. Наибольшее применение находит ручная дуговая сварка покрытыми электродами. Схема ручной дуговой сварки покрытым электродом .

А) открытую (визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры);

Б) закрытую (располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом; она невидима);

3. Применение

Электродуговую сварку используют для производства автомобилей, судов, вагонов, горнодобывающего и химического оборудования, электрооборудования, строительно-дорожных машин, прессового оборудования и др. [4]

Более подробно рассмотрю пример использования электродуговой сварки в строительстве.

В строительной отрасли активно используется сварочное оборудование, которое предназначено для соединения стальных и железных металлоконструкций. Ручная электродуговая сварка является основным видом подобного оборудования.

Такая популярность обусловлена исключительными особенностями этого метода сварки, которые оптимальны для решения различных производственных задач в строительстве. Простота обслуживания и высокая надежность технологичного оборудования, мобильность и оперативность стали основными факторами в пользу выбора ручной дуговой сварки в качестве основного сварочного аппарата.

Сварочные работы при помощи электродуговой сварки производятся быстро и эффективно. Данное сварочное оборудование и расходные материалы просты в эксплуатации и доступны. Купить электроды для дуговой сварки можно в любом городе. [2]

Также в работе приведен пример изготовления прямошовных труб методом электродуговой сварки (см. Приложение 5).

4. Эффективность

Появившись в начале XX века как технология соединения металлов, электродуговая сварка и до сегодняшнего дня является преобладающим способом изготовления сварных конструкций.

Более половины валового национального продукта промышленно развитых стран создается с помощью сварки и родственных технологий. До 2/3 мирового потребления стального проката идет на производство сварных конструкций и сооружений. Во многих случаях сварка является единственно возможным или наиболее эффективным способом создания неразъемных соединений конструкционных материалов и получения ресурсосберегающих заготовок, максимально приближенных по геометрии к оптимальной форме готовой детали или конструкции.

На эффективность сварки влияют «правильные» сварочные материалы, а также технологии. Экономия на сварочных материалах недопустима — этот постулат должен стать аксиомой для всех предприятий. [8]

Сегодня сварка применяется для неразъемного соединения широчайшей гаммы металлических, неметаллических и композиционных конструкционных материалов в условиях земной атмосферы, Мирового океана и космоса. Дуговая и контактная сварка остаются по-прежнему доминирующими способами соединения металлов. [9]

1.5 Предприятия Беларуси, в услуги которых входит электродуговая сварка

IRONLINE — Ограждения лестниц, пандусов, балконов (г. Минск);

- Государственное унитарное строительно-снабженческое предприятие «УПТК спецработ» (Брестская область);

- Ивацевичский филиал Открытого Акционерного Общества «Экран» (Брестская область);

- ИП «ПРОММЕТАЛЛКОНСТРУКЦИЯ » (Минская область);

- ИЧПУП «ОСТ-Станкопром» (Витебская область);

- ОАО «Березовский мотороремонтный завод» (Брестская область);

- ОАО «РЕМИЗ» (Минская область);

- Общество с ограниченной ответственностью «ЭкситоПлюс» (г. Минск);

- ОДО Промметаллсистемы (Могилевская область);

- ООО «Сити Индустрия» (г. Минск);

- ООО «Униплант» (Минская область);

- Открытое акционерное общество «Березинское» (Минская область);

- Открытое акционерное общество «Лида — агротехсервис» (Гродненская область);

- Открытое акционерное общество «Полесьежилстрой» (Брестская область);

- Открытое акционерное общество «Союзпроммонтаж» (Гродненская область);

- Открытое акционерное общество Автомотосервис и торговля-1 (Могилевская область);

- Производственное республиканское унитарное предприятие «Брестский электротехнический завод» Белорусской железной дороги (Брестская область);

- Частное торгово-производственное унитарное предприятие «Лидмаш» (Гродненская область);

- ОАО «Завод «Легмаш » (Витебская область);

- ООО «МАФагрострой» (г. Минск).

Классификация способов сварки

. аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа -- феррита неблагоприятна. Рис. 3. Сварка давлением. 1.1 Сварка плавлением Электродуговая сварка В результате . сварки. Способы сварки делят на две большие группы: 1) сварка плавлением (сварка без давления) - характеризуется объединением частей металла при его жидком состоянии без приложения давления. К сварке .

ЗАКЛЮЧЕНИЕ

Сварка представляет собой один из ведущих технологических процессов обработки металлов. Порядка 70 % металлических конструкций, а это промышленные здания и сооружения, суда, мосты, энергетическое и химическое оборудование и прочее, изготавливают с применением сварки.

В Беларуси электродуговая сварка применяется широкой сетью предприятий.

Высокая эффективность сварочных работ и качественная конструкция достигаются при правильном выборе сварочных материалов.. Это очень важно для Беларуси, где наблюдается тенденция повышения конкурентоспособности продукции.

К сожалению, некоторые сварочные материалы (например, электроды) Беларусь вынуждена закупать у России, Японии, Швеции, Америки, так как товары отечественного производства на данном этапе чаще всего уступают по качеству зарубежным производителям. [8]

Для ускорения технического процесса, повышения производительности труда и качества выпускаемой продукции необходимо широкое внедрение в сварочное производство последних достижений науки и техники. [4]

Усилиями отечественных и зарубежных исследователей достигнуты большие успехи в области создания новых и совершенствования уже существующих способов сварки. Однако до сегодняшнего времени одним из наиболее распространенных способов сварки остается электродуговая. [1]

ПРИЛОЖЕНИЯ, Приложение 1. [9]

В.В. Петров построил самый крупный для того времени источник тока – батарею из 4200 пар медных и цинковых кружков, проложенных бумагой, смоченной водным раствором нашатыря. К ее медному полюсу он присоединил первоначально медную, а затем стальную проволоку с конусной шляпкой, к цинковому полюсу – стальную осургученную проволоку, на острие которой иногда надевал древесный уголек. На ней впервые в мире была получена электрическая дуга: при замыкании проволоки со шляпкой на уголек или металл по замкнутой цепи протекал электрический ток, а при размыкании образовывалась электрическая дуга.

Сварка, склеивание пластмасс

. деформации и течения материала под действием давления; сварка с помощью растворителей - размягчение пластиков и приложение давления (соединение за счет протекания диффузионных процессов). . Классификация относительно ультразвуковой сварки (УЗС) несколько условна. Свариваемым материал .

Схема опытов В.В. Петрова, Приложение 2. [3]

Различные способы электродуговой сварки: а – способ Бенардоса; б, в – способ Славянова; 1 – присадочный пруток; 2 – электрод; 3 – источник тока; 4 – сварной шов; 5 – шлак; 6 – расплавленный металл.

Приложение 3. [11]

а — схема сварки, б — разрез по шву; 1 — свариваемое изделие, 2 — электродная проволока, 3 — катушка для проволоки, 4 — механизм автомата, 5 — бункер для флюса, 6 — трубка для подачи флюса к месту сварки, 7 — флюс, 8 — сварной шов, 9 — шлаковая корка

Приложение 4. [9]

Приложение 5. [12]

СПИСОК ЛИТЕРАТУРЫ

Каховский Н. И. Электродуговая сварка сталей: справочник. — Киев: Наукова думка, 1975.

Черный О. М. Электродуговая сварка: практика и теория. — Ростов н/Д: Феникс, 2009.

Мотяхов М. А. Электродуговая сварка металлов. Учебное пособие для повышения классификации электросварщиков. — М.: Высш. школа, 1975.

Закс М.И. Трансформаторы для электродуговой сварки. — Л.: Энергоатомиздат., 1998.

Примеры похожих учебных работ

Установки дуговой электрической сварки

. стержень; 7 – электродное покрытие; 8 – дуга; 9 – сварочная ванна; 10 – деталь. Дуга 8 горит между стержнем 6 и основным . потока. Это улучшает защиту сварочной ванны. По мере движения дуги сварочная ванна охлаждается и затвердевает, образуя .

Технологические процессы сборки и сварки трубопровода диаметром 50 мм в поворотном .

. темы настоящей дипломной работы. Целью дипломной работы является изучение технологических процессов сборки и сварки трубопровода диаметром . сварочный шов, упрочняющий место сварки. В полевых условиях сварку труб магистральных трубопроводов производят с .

Подводная сварка и резка

. погружения, при котором ткани тела водолаза, работающего под водой, насыщается инертным газом. Скорость насыщения зависит в . затрудняет наблюдение за дугой. Устойчивое горение дуги под водой можно объяснить принципом минимума энергии Штеенбека, т.е. .

Электродуговая сварка: технология процесса и безопасность труда

. Длина дуги. Сварку обычно выполняют короткой дугой. При сварке длинной дугой . безопасности технологического процесса является наиболее актуальным, является отрасль металлообработки, где не последнее место занимает процесс сварки. Сваркой .

Автоматическая сварка под флюсом

. Оборудование (характеристики источника питания, тип тока) Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом: с постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге .

- Технологии и технологи

- Инженерные сети и оборудование

- Промышленность

- Промышленный маркетинг и менеджмент

- Технологические машины и оборудование

- Автоматизация технологических процессов

- Машиностроение

- Нефтегазовое дело

- Процессы и аппараты

- Управление качеством

- Автоматика и управление

- Металлургия

- Приборостроение и оптотехника

- Стандартизация

- Холодильная техника

- Архитектура

- Строительство

- Метрология

- Производство

- Производственный маркетинг и менеджмент

- Текстильная промышленность

- Энергетическое машиностроение

- Авиационная техника

- Ракетно-космическая техника

- Морская техника

Все документы на сайте представлены в ознакомительных и учебных целях.

Вы можете цитировать материалы с сайта с указанием ссылки на источник.

Читайте также: