Процесс зажигания сварочной дуги

Зажигание дуги является одной из основных операций сварочного процесса. Зажигание производится каждый раз до начала процесса сварки, повторное возбуждение дуги - в процессе сварки при ее обрыве.

Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию ("прилипнет").

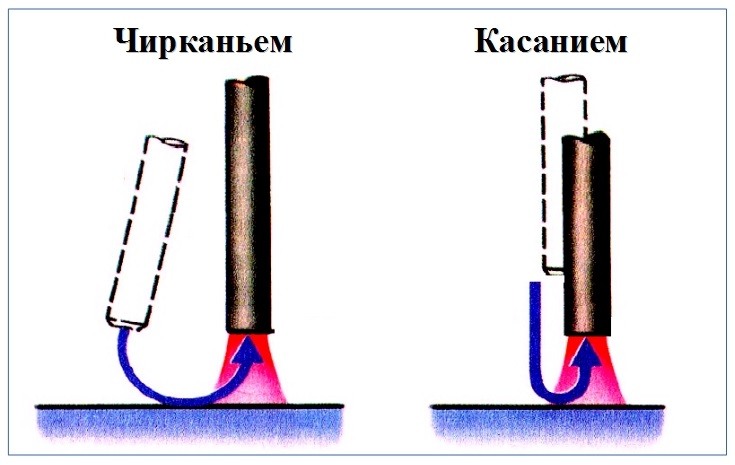

Отрывать "прилипший" электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички. Используйте наиболее удобный для вас способ.

После возбуждения дуги электрод должен выдерживаться некоторое время Точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она. обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга может вызывать "прилипание" электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов.

Если во время сварки по какой-либо причине сварочная дуга погаснет, то применяется специальная техника повторного зажигания дуги, обеспечивающая начало сварки с хорошим сплавлением и внешним видом. При повторном зажигании дуга должна возбуждаться на передней кромке кратера, затем через весь кратер переводиться на противоположную кромку, на только что наплавленный металл, и после этого снова вперед, в направлении проводившейся сварки. Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв.

• Положение и перемещение электрода при сварке. В процессе сварки электроду сообщаются следующие движения:

• поступательное по оси электрода в сторону сварочной ванны, при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

• перемещение вдоль линии свариваемого шва, которое называют скоростью сварки; скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

• перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

При слишком большой скорости сварки наплавленные валики получаются узкими, с малой выпуклостью, с крупными чешуйками. При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям.

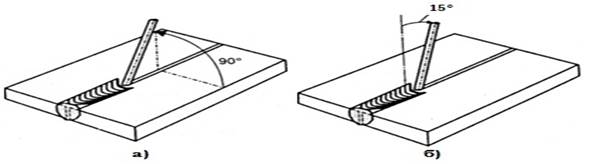

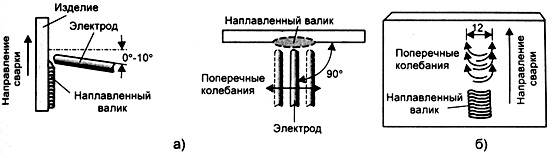

Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя.

Рис. 2. Угол наклона электрода: а - в горизонтальной плоскости; б- в вертикальной плоскости.

В конце шва нельзя резко обрывать сварочную дугу и оставлять на поверхности металла кратер, являющийся концентратором напряжений и зоной с повышенным содержанием вредных примесей. Во избежание образования кратера необходимо прекратить перемещение электрода, т. е. произвести задержку на 1-2c, затем сместиться назад на 5 мм и быстрым движением вверх и назад оборвать дугу.

При неправильном завершении сварки в месте окончания шва, где погасла дуга, всегда образуется глубокий кратер. Кратер может служить показателем глубины проплавления, однако в конце сварки и наплавки данные кратеры должны заполняться и завариваться. Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла.

Для наплавки валика без поперечных колебаний электрода необходимо возбудить дугу, растянуть ее и некоторое время удержать на одном месте для прогрева основного металла. Затем постепенно уменьшать длину дугового промежутка, пока не образуется сварочная ванна соответствующего размера. Она должна хорошо сплавиться с основным металлом до того момента, когда начнется поступательное движение электрода в направлении сварки. При этом рекомендуется выполнять небольшие перемещения электродом вдоль оси шва. Однако большинство сварщиков предпочитают перемещать электрод вдоль оси шва без каких-либо продольных колебаний, определяя скорость сварки по формированию валика.

При наплавке валиков на обратной полярности некоторые электроды имеют склонность к образованию подрезов. Для предотвращения проявления этой тенденции не следует перемещать сварочную дугу, располагающуюся за кратером, пока не будет наплавлено достаточное количество металла, чтобы сварной шов получил требуемый размер и подрез был заполнен наплавленным металлом.

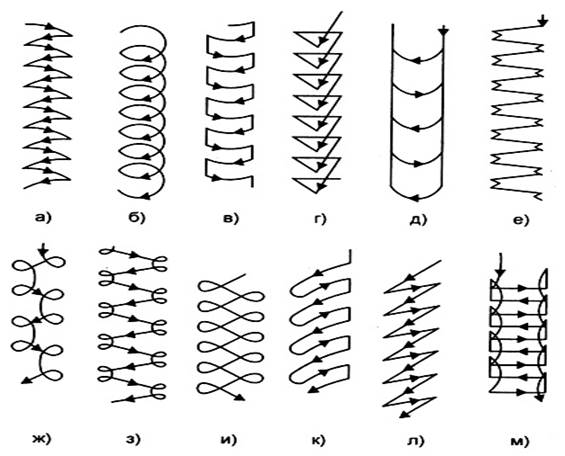

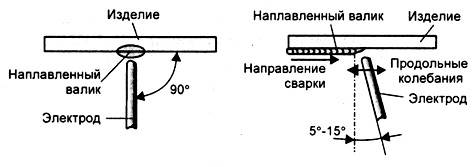

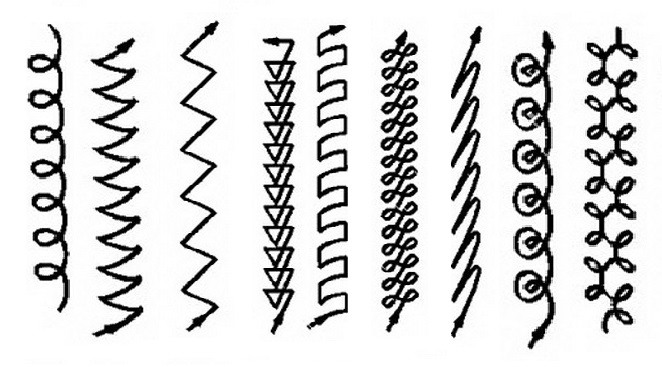

Поперечные колебания электрода по определенной траектории, совершаемые с постоянной частотой и амплитудой и совмещенные с перемещением вдоль шва, позволяют получить сварной шов требуемой ширины. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (1,5-5)d3 получают с помощью поперечных колебаний, изображенных на рис. 3.

Рис. 3. Основные способы поперечных движений торца электрода

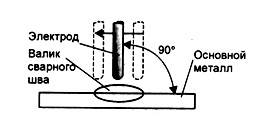

Для выполнения уширенного валика необходимо установить электрод в положение, показанное на рис. 4. При этом следует иметь в виду, что поперечные колебания совершаются электрододержателем, положение электрода в любой точке шва строго параллельно его первоначальному положению. Угол наклона электрода в вертикальной и горизонтальной плоскости не должен изменяться при колебательных движениях по поверхности шва.

Рис. 4. Положение электрода при наплавке валиков с поперечными колебаниями

Колебания электрода должны производиться с амплитудой, не превышающей три диаметра используемого электрода. Во время процесса формирования валика расплавленный слой должен поддерживаться в расплавленном состоянии. Если перемещать электрод слишком далеко и задерживать его возвращение, то возможны охлаждение и кристаллизация металла сварочной ванны. Это приводит к появлению в металле сварного шва шлаковых включений и ухудшает его внешний вид.

При сварке необходимо внимательно наблюдать за сварочной ванной, следить за ее шириной и глубиной проплавления, при этом не перемещать электрод слишком быстро. В конце каждого перемещения на мгновение останавливать электрод. Амплитуда поперечных колебаний должна быть немного меньше требуемой ширины наплавляемого валика.

При сварке на прямой полярности, как правило, не возникает проблем с подрезами. При сварке на обратной полярности могут возникнуть проблемы с появлением подрезов. Проблему подрезов можно преодолеть путем более длительной выдержки сварочной дуги в крайних точках поперечных перемещений, а также путем выполнения данных перемещений с амплитудой, не превышающей требуемую для получения нужной ширины наплавленного валика.

Выпуклость сварного шва будет меньше, чем при сварке на прямой полярности, проплавление будет более глубоким. Шлака будет несколько меньше, он будет менее текучим и будет закристаллизовываться немного быстрее, чем при сварке на прямой полярности.

На вертикальной поверхности узкие горизонтальные валики наплавляются, как правило, на обратной полярности, при этом сварочный ток не должен быть слишком большим.

Сварка должна производиться на короткой дуге. При сварке следует уделять внимание тому, чтобы металл сварочной ванны не вытекал вниз или не образовывал наплыв на нижней кромке. Для этого необходимо совершать возвратно-поступательные движения электродом в направлении оси сварного шва. Каждый новый валик должен перекрывать ранее наплавленный соседний с ним валик не менее чем на 45-55%. Для предотвращения образования подрезов необходимо производить колебания электрода в пределах выпуклости сварного валика.В большинстве случаев выполнение сварки в вертикальном положении производится снизу вверх, особенно для ответственных стыков. Данная техника сварки широко используется при строительстве трубопроводов высокого давления, в кораблестроении, при сооружении сосудов высокого давления и при строительных работах.

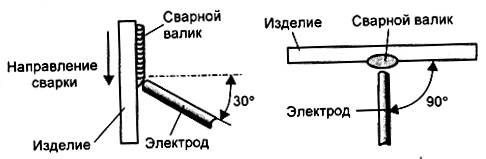

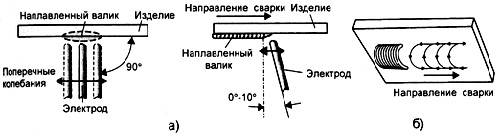

Наплавка узких валиков на поверхность, находящуюся в вертикальном положении, при сварке снизу вверх производится на обратной полярности сварочного тока, при этом сварочный ток не должен иметь слишком высокое значение. Положение электрода должно соответствовать изображенному на рис. 5. Необходимо использовать возвратно-поступательные перемещения электрода. Наплавка валиков должна производиться при короткой дуге, в верхней части траектории колебаний электрода, дугу следует растягивать, но нельзя допускать ее обрыва в данной области.

Рис. 5. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении снизу вверх

Подобный тип перемещений электрода позволяет наплавленному металлу кристаллизоваться, образуя ступеньку, на которую наплавляется следующая порция электродного металла. Некоторые сварщики предпочитают поддерживать постоянную сварочную ванну, которую они медленно выводят снизу вверх, применяя при этом небольшие колебательные движения электродом. Данный способ ведения процесса сварки приводит к наплавке валика с большой выпуклостью, а также к появлению вероятности трещин металла сварного шва.

Методика выполнения сварки с продольными колебаниями электрода позволяет получить более плоский с невысокой выпуклостью сварной шов, а также уменьшает опасность возникновения шлаковых включений.

Сварка в вертикальном положении сверху вниз достаточно редко встречается в промышленности, особенно при обычных работах. Область применения данного способа ведения сварочного процесса обычно ограничивается сварочными работами при строительстве магистральных трубопроводов и при сварке тонколистового проката. При наплавке на плоскую поверхность данный способ ведения сварки приводит к получению не очень глубокого проплавления, существует также опасность появления шлаковых включений.

Наплавка узких валиков в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 6.

Рис. 6. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении сверху вниз.

В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Поперечные колебания электрода, как правило, не применяются, поэтому скорость перемещения достаточно велика. Этим и объясняется малая ширина наплавленных таким образом валиков, а также их малая выпуклость. Подрезы почти не встречаются.

Сварка с поперечными колебаниями электрода в вертикальном положении очень часто применяется при сооружении трубопроводов высокого давления, сосудов высокого давления, при сварке судовых конструкций, а также при изготовлении металлоконструкций. Данная техника сварки очень часто применяется для сварки многопроходных швов в разделку, а также угловых швов, находящихся вертикальном положении.

Наплавку валиков с поперечными колебаниями электрода в вертикальном положении, как правило, выполняют снизу вверх на обратной полярности сварочного тока. Сварка на прямой полярности в данном положении используется крайне редко. Еще реже производится сварка в положении сверху вниз.

При наплавке валиков с поперечными колебаниями электрода в вертикальном положении сварочный ток не должен быть слишком велик, однако он должен быть достаточным для хорошего проплавления. Положение электрода должно хотя бы приблизительно соответствовать изображенному на рис. 7.

В нижней части соединения наплавляется полка шириной не более 12 мм, при этом смешение электрода от оси сварного шва не должно превышать 3 мм. Перемещение электрода должно производиться по траектории (рис. 7б). Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 7. Положение электрода при наплавке валиков в вертикальном положении снизу вверх с поперечными колебаниями электрода (а) и траектория движения электрода (б).

Сварку можно также производит путем поддержания постоянного перемещения сварочной ванны, при этом нужно быть очень осторожным, чтобы не допустить вытекания расплавленного металла сварочной ванны. При соблюдении этого условия перемещение электрода вверх может производиться по любой из сторон сварного соединения, при этом необходимо производить сварочной дуги, но не допускать ее обрыва. Нельзя держать сварочную дугу слишком долго вне кратера - это может привести к охлаждению кратера и вызовет избыточное разбрызгивание металла перед швом.

При наплавке валиков на прямой полярности, сварочный ток должен быть несколько выше, чем при сварке на обратной полярности. Поскольку при сварке на прямой полярности выше производительность наплавки, а также больше количество шлака, скорость перемещения электрода должна быть выше. Подрезы не составляют сколь-нибудь значительной проблемы, поэтому отпадает необходимость задержки электрода на боковых поверхностях свариваемых кромок.

Наплавка валиков в вертикальном положении с поперечными колебаниями электрода в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 8. В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 8. Положение электрода при наплавке валиков в вертикальном положении сверху вниз с поперечными колебаниями электрода (а) и траектория движения электрода (б)

Несмотря на то, что в настоящее время в промышленности взят курс на полное исключение сварки в потолочном положении за счет соответствующего позиционирования, на сегодняшний день каждый сварщик должен уметь вести сварочные работы в этом пространственном положении. Сварка в потолочном положении распространена при строительстве трубопроводов, в судостроении и при строительно-монтажных работах.

Рис. 9. Положение электрода при наплавке узких валиков в потолочном положении

Наплавка узких валиков в потолочном положении может производиться как на обратной, так и на прямой полярности. Величина сварочного тока при обратной полярности такая же, как при сварке в вертикальном положении. При сварке на прямой полярности эта величина несколько выше. Положение электрода должно соответствовать изображенному на рис. 9. Сварщик должен находиться в таком положении, чтобы иметь возможность наблюдать за наплавкой металла и за сварочной дугой. Особенно это важно при сварке труб, однако часто бывает так, что направление сварки должно быть направлено на сварщика.

Во время процесса сварки на обратной полярности необходимо поддерживать короткую дугу, сварочная ванна не должна быть слишком сильно перегрета. При сварке на прямой полярности длина дуги должна быть несколько длиннее. Небольшие колебания электрода вперед-назад относительно направления сварки служат для предварительного подогрева сварного шва, кроме того, они способствуют предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. Некоторые сварщики при сварке на прямой полярности предпочитают перемещать электрод во время сварки очень маленькими участками, при этом необходимо обращать внимание на опасность получения сварного шва с большой выпуклостью, а также на образование толстой корки шлака. При сварке на прямой полярности опасность появления подрезов практически исключена.

Во многих случаях при выполнении сварных соединений в потолочном положении, возникает необходимость в наплавке валиков с поперечными колебаниями электрода. Это значительно сложнее, чем наплавка узких валиков.

Наплавка валиков с поперечными колебаниями электрода в потолочном положении, производится на обратной полярности. Величина сварочного тока не должна быть слишком большой. Положение электрода должно соответствовать изображенному на рис. 10а. Большое значение имеет поддержание короткой дуги, а также стабильности дугового промежутка по всей ширине наплавляемого валика.

Наплавку можно производит путем перемещения всей сварочной ванны, однако при этом необходимо быть очень осторожным, чтобы не допустить приобретения расплавленным металлом сварочной ванны слишком высокой текучести, что, в конечном счете, приведет к вытеканию сварочной ванны. Если данное препятствие будет устранено, то электрод можно перемещать вперед вдоль любой из свариваемых кромок (рис. 10б). При этом допускается удлинение дуги, без ее обрыва.

Нельзя допускать, чтобы сварочная дуга находилась в кратере больше времени, чем необходимо для его полной заварки. Электрод должен быстро перемещаться поперек лицевой стороны сварного шва, с тем, чтобы не допустить избыточного перегрева металла, наплавленного в средней части сварного шва.

При сварке в потолочном положении могут возникнуть проблемы, связанные с подрезами. Они решаются с помощью задержек электрода на боковых кромках соединения. Рекомендуется не превышать ширины сварного шва свыше 20 мм.

Рис. 10. Положение электрода при наплавке валиков с поперечными колебаниями электрода в потолочном положении (а) и траектория перемещения электрода (б)

Большая Энциклопедия Нефти и Газа

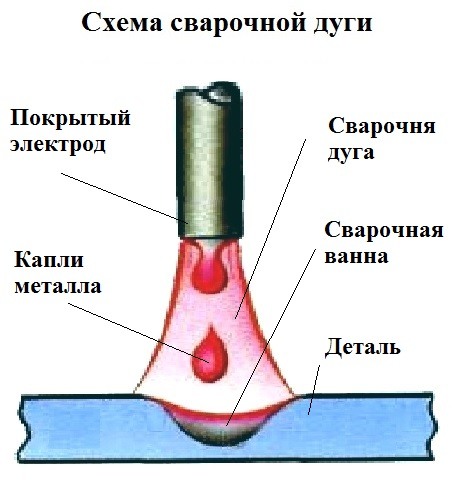

Процесс зажигания дуги при сварке плавящимся электродом начинается с короткого замыкания ( соприкосновения) электрода с изделием. Ток короткого замыкания мгновенно расплавляет металл в местах, по которым произошли их соприкосновения, в результате чего образуется жидкая перемычка. При отводе электрода от изделия жидкая перемычка, образовавшаяся между электродами, растягивается, металл перегревается и его температура достигает температуры кипения, пары металла ионизируются - возбуждается дуга. [1]

Существенным является процесс зажигания дуги . Электрод помещен глубоко в корпусе плазмотрона, что не позволяет зажигать дугу обычным прикосновением электрода к изделию. Предлагались механические приспособления, пристраиваемые к плазмотрону и производящие зажигание замыканием вспомогательным контактом электрода на изделие или на сопло. Такие устройства усложняют конструкцию плазмотрона и его обслуживание и не получили широкого применения. Обычно пользуются мощным осциллятором, пробивающим газовый промежуток и зажигающим вспомогательную дугу между электродом и соплом через ограничивающее сопротивление; загоревшаяся дуга автоматически перебрасывается на изделие и горит уже на нормальном режиме. [2]

На рис. 156 схематически показан процесс зажигания дуги при сварке. [4]

Этот ток, проходя по сварочной цепи одновременно с основным сварочным током, облегчает процесс зажигания дуги и обеспечивает устойчивое горение ее. Осциллятор включается параллельно во вторичную цепь сварочного трансформатора. [6]

Дуга является мощным электрическим разрядом в ионизированной газовой среде. Процесс зажигания дуги при сварке состоит из трех этапов: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3 - 6 мм и возникновение устойчивого дугового разряда. [8]

Основные швы по своим размерам значительно Тпревосходят сборочные швы, и поэтому последние полностью перевариваются. Процессы зажигания дуг , заварки кратера и отключения дуг автоматизированы, и это позволяет обходиться выводными планками длиной всего 150 - 200 мм. [10]

Процесс возникновения дуги длится доли секунды. Отдельные этапы процесса зажигания дуги показаны на фиг. [11]

Регуляторы мощности дуговых сталеплавильных печей представляют собой охваченные главной обратной связью три взаимосвязанные подсистемы: узел сравнения сигналов плеч тока в дуге и напряжения на дуге, преобразователь и исполнительный элемент - двигатель. Моделирование узла сравнения сигналов плеч тока и напряжения имеет некоторые особенности, связанные с особенностями процесса зажигания дуги и ее характеристиками. [12]

Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. Процесс зажигания дуги в большинстве случаев включает три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3 - 6 мм и возникновение устойчивого дугового разряда. [14]

Зажигание сварочной дуги может осуществляться двумя способами. Первый способ предусматривает замыкание электрода о деталь и последующее разъединение. Второй способ предусматривает зажигание дуги с помощью электрического пробоя воздушного промежутка, достигаемого приложением к электродам высокого напряжения в 2000 - 3000 В. Осциллятор используют чаще при сварке на переменном токе и подключают к дуге параллельно со сварочным трансформатором. [2]

Зажигание сварочной дуги может быть облегчено и устойчивость ее горения повышена посредством наложения на дуговом промежуток вспомогательного переменного тока повышенного напряжения, высокой частоты и небольшой мощности. Повышенное напряжение пробивает газовый промежуток при отсутствии или ослаблении основного сварочного тока и охлаждении и деиониза-ции газа между электродами. Искровой разряд при пробое газа создает канал с достаточно высокой степенью ионизации и электропроводностью и открывает путь прохождению сварочного тока. [3]

Сварка начинается с зажигания сварочной дуги , которое происходит при кратковременном касании концом электрода изделия. Благодаря протеканию тока короткого замыкания и наличию контактного сопротивления торец электрода быстро разогревается до высокой температуры и возникает сварочная дуга. В процессе зажигания дуги конец электрода следует удалить от изделия на 4 - 5 мм. Зажигание дуги производят прямым отрывом электрода после короткого замыкания - методом впритык или скользящим движением конца электрода с кратковременным касанием изделия - методом спички. Дугу перемещают таким образом, чтобы обеспечивалось проплавление свариваемых кромок и получалось требуемое качество наплавленного металла при хорошем формировании шва. При ручной сварке длина дуги в зависимости от марки и диаметра электрода, условий сварки составляет 0 5 - 1 2 диаметра электрода. Большое увеличение дуги приводит к снижению глубины провара, ухудшению качества шва, увеличению разбрызгивания, а иногда к порообразованию; значительное уменьшение - к ухудшению формирования и короткому замыканию. [4]

Опыты показывают, что напряжение зажигания сварочной дуги в те полупериоды, когда катодное пятно расположено на изделии, часто превосходит нормальное напряжение горения дуги в 2 - 3 раза. В некоторых наиболее неблагоприятных случаях это соотношение возрастает до 4 - 5 раз. [5]

Источники питания для дуговой сварки должны удовлетворять ряду дополнительных требований, важнейшими из которых являются легкое зажигание сварочной дуги , устойчивое горение дуги на всех режимах работы, способность ограничивать токи короткого замыкания. [6]

Сварочная головка в процессе сварки выполняет следующие основные функции: подачу электродной проволоки в зону сварки и регулирование дуги, зажигание сварочной дуги в начале сварки и разрывание в конце сварки, подвод сварочного тока к электродной проволоке. [7]

Выпрямители типа ВСУ обеспечивают получение жестких внешних характеристик с повышенным напряжением холостого хода до 68 в, что значительно облегчает зажигание сварочной дуги и обеспечивает стабильное ее горение. [9]

Выпрямители типа ВСУ обеспечивают получение жестких внешних характеристик с повышенным напряжением холостого хода до 68 в, что значительно облегчает зажигание сварочной дуги и обеспечивает стабильное ее горение. [10]

Выпрямители типа ВСУ, СДУ обеспечивают получение жестких внешних характеристик с повышенным напряжением холостого хода до 68 В, что значительно облегчает зажигание сварочной дуги и обеспечивает стабильное ее горение. [11]

Наложение сварного шва или наплавка валика на поверхность изделия всегда начинается с зажигания дуги. Для зажигания сварочной дуги необходимо напряжение тока не ниже 40 в для постоянного тока и 65 в для переменного тока. [12]

Осциллятор значительно облегчает зажигание сварочной дуги и повышает ее устойчивость. Когда качество электродов было еще сравнительно низким, осцилляторы довольно широко применялись в нашей промышленности совместно со сварочными трансформаторами. [14]

Источник питания является электротехническим устройством, создающим или преобразующим электрическую энергию для питания сварочных установок. Источники питания для дуговой сварки должны удовлетворять ряду требований, важнейшими из которых являются легкое зажигание сварочной дуги , устойчивое горение дуги на всех режимах работы, способность ограничивать токи короткого замыкания. [15]

Техника ручной дуговой сварки покрытыми электродами

Сварочная дуга возбуждается от прикосновением электрода к детали. Происходит короткое замыкание, конец электрода нагревается до высокой температуры. После отрыва электрода от изделия происходит ионизация газового промежутка и загорается сварочная дуга.

Зажигание сварочной дуги можно производить двумя основными способами. Тычком — электродом прикасаются к свариваемой детали и быстро отводят назад, на расстояние в несколько миллиметров, как правило равное диаметру электрода. Этот способ наиболее простой, но имеется большая вероятность «прилипания» электрода если сварщик не успел своевременно отвезти электрод от поверхности металла. Чирканьем — электродом как спичкой чиркают по металлу и также быстро отводят на расстояние в несколько миллиметров. Конец электрода трется о металл и во время движения возбуждается сварочная дуга. Недостаток этого метода в сложности точно попасть в разделку шва или ранее наплавлены валик. Как известно зажигать дугу на основном металле нельзя.

Способы зажигание сварочной дуги

Важно! Контакт электрода с металлом должен быть кратковременным иначе электрод «прилипнет». Отрывать приплавившейся сварочный электрод нужно, резким, сильным движением поворачивая его в стороны. Сварочный электрод нельзя отводить слишком далеко от свариваемого материла иначе дуга не зажжется.

Перемещение дуги должно производится так чтобы обеспечить расплавление свариваемых кромок и плотное формирование сварного шва. Это возможно при поддержания необходимой длины дуги и правильной техники сварки.

Длина сварочной дуги

Длина дуги являться важным теологическим параметром процесса сварки. От нее зависит качество формирования шва, защита сварочной ванны, величина разбрызгивание металла, величина тепловложения.

Сварочная дуга

В зависимости от вида покрытия электродов в процессе сварки необходимо поддерживать дугу определенного размера. Как правило от 0,5 до 1,5 диаметра покрытого электрода. При сварке электродами с основным видом покрытия следует производить сварку на как можно короткой дуге, не более диаметра электрода. При сварке слишком длинной дугой, процес горение становится неустойчивым, идет сильное разбрызгивание металла, ухудшаться защита сварочной ванны. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, а при сварке покрытыми электродами с основным видом покрытия приводит к образованию пор. При короткой дуге обеспечивается мелко капельный перенос металла, что обеспечивает более качественный процесс сварки. Поддержание сварочной дуги нужной длины один из ключевых показателей техники сварки.

Движение электрода при ручной дуговой сварке

Во время сварки электрод движется в трех направлениях.

Первое – подача электрода в сварочную ванну. По мере плавления электрода его длина уменьшается, а длина дуги увеличивается. Для поддержания заданной длины дуги электрод равномерно двигают вдоль оси в сварочную ванну. Таким образом поддерживается определенная длина дуги. Важность контроля длины дуги рассмотрено выше.

Второе – движение электрода вдоль свариваемых кромок. Скорость перемещения выбирается сварщиков в зависимости от величины сварочного тока, толщины металла и диаметра электрода по мере заполнения разделки.

Третье – поперечные колебания электрода, производится для заполнения разделки по ширине шва. От техники этих движений зависит формирование шва, отсутствие дефектов, несплавлений и подрезов.

Все три движения образуют определенную траекторию перемещения электрода. В зависимости от толщины металла, пространственного положения и двигательных навыков сварщика траектории движения электрода могут быть различны

Траектория движения электродом

Техника ручной дуговой сварки в различных пространственных положениях

В зависимости от пространственного положения сварного шва приемы сварки и техника будут отличаться

Сварка в нижнем положении

Сварка в нижнем положении наиболее удобна и проста. В таком положении могут варить сварщики не высокой квалификации. Поэтому при сборке по возможности детали и конструкции следует располагать так, чтобы сварка выполнялась в нижнем положении Шов в таком положении хорошо формируется, жидкий металл не вытекает из сварочный ванны, шлак хорошо вплывает защищая металл.

Сварка в вертикальном и горизонтальном положении

Сварка в вертикальном и горизонтальном положении сложнее и техника ее ведения отличается от нижнего. Расплавленный метал под действием силы тяжести начинает растекаться и вытекать из сварочной ванны. Для недопущения вытекания металла сварку ведут с поперечными колебаниями электрода, на как можно короткой дуге с уменьшив значение сварочного тока. Важно, удерживать сварочную ванну не большого размера, потому что жидкий металл удерживается только за счет сил поверхностного натяжения и при слишком большой сварочной ванне вытечет. Для этого сварку ведут как правило ниточными валиками, ширина валиков не должна превышать 2 — 3 диаметра электрода.

Сварка вертикальных швов возможно производить на подъем и сварку вниз. Сварка снизу вверх предпочтительней так обеспечивает более глубокое проплавление и удобней формировать шов наплавляя металл на ранее застывший. При сварке сверху вниз швы получатся визуально более красивыми но возникает большая вероятность несплавлений и наплывов. На спуск применяют сварку только для деталей небольшой толщины.

Сварка в потолочном положении

Сварка в потолочном положении наиболее неудобная ее доверяют только сварщикам высокой квалификации. Сварка ведут как можно короткой дугой для обеспечения мелкокапельного переноса металла, электродами диаметром три миллиметра. Кроме того при сварке в потолочном положении нужно следить, чтобы шлак выходил из расплавленного металла. Также как и при сварке горизонтальных и вертикальных швов, нельзя допускать слишком большой сварочной ванны иначе удержать ее не удастся .

Технология и режимы ручной дуговой сварки, подробней раскрыты в статье Ручная дуговая сварка покрытыми электродами

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов. Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров.

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

А – касанием; б – чирканьем

После подбора сварочного тока наибольшее влияние на качество сварного шва оказывает зажигание дуги и начало сварки.

Существует два способа зажигания сварочной дуги.

Первый способ – касанием, или короткого замыкания (рис. 23, а). После короткого соприкосновения торца электрода с изделием необходимо произвести отрыв его на высоту, равную диаметру электрода или чуть больше. Такой способ зажигания дуги легко применять электродами с качественно изготовленными торцами. Недостаток способа касанием заключается в возможности прилипания электрода к изделию. Это происходит при длительном коротком замыкании (КЗ) (положение II) либо при отрыве электрода из положения II в положение III на длину большую, чем диаметр электрода, с последующим чрезмерным укорачиванием длины дуги; так как дуговой разряд еще не стабилизировался, происходит залипание электрода с изделием. Избежать залипания можно путем плавного укорачивания дугового разряда до необходимой длины дуги после ее стабилизации. Отрывать прилипший электрод следует резким поворачиванием его вправо и влево.

Второй способ – чирканьем, когда электродом вскользь чиркают, как спичкой, по поверхности металла. Чиркать надо в направлении сварки, чтобы не оставлять лишних следов. При поступательном движении электрода, как показано на рис. 23, б, после соприкосновения торца электрода с изделием и после появления искрения надо приподнять электрод для возникновения сварочной дуги. После стабильного горения перейти на необходимую длину дуги (h = диаметр электрода). Данный способ исключает прилипание электрода к изделию. Если электрод все же прилип, скорее всего, его покрытие повреждено. В этом случае надо сжечь выступающий из-под покрытия край электрода.

Рис. 23. Зажигание дуги:

а – касанием; б – чирканьем

В процессе сварки электрод постоянно находится в движении. Сварщик сообщает ему следующие движения (рис. 26):

1 – поступательное по оси электрода в сторону сварочной ванны (вследствие расплавления электрода), при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

2 – перемещение вдоль линии свариваемого шва; скорость этого движения (скорость сварки) устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

3 – перемещение электрода поперек шва для получения так называемого уширенного валика – шва шире, чем ниточный сварной валик, получаемый при прямолинейном движении. Этими движениями за один проход получают шов шириной до четырех диаметров электрода.

Манипулирование электродом позволяет управлять жидким шлаком и металлом шва, что необходимо для получения качественного сварного соединения, а также для формирования валика определенной формы и ширины. Движения следует выполнять плавно, без резких колебаний. При поперечных колебаниях электрода необходимо выбрать такую ширину валика, чтобы сварочная ванна была в жидком состоянии по всей своей ширине. Причем если ток мал, то металл не прогреется должным образом и сварочная ванна будет «бегать» за электродом. Если тока много, то основной металл будет слишком горячим, дуга будет прожигать металл, отталкивая его назад. Когда ток нормальный, ванна растекается по поверхности, ее внешние края тонкие. И вот тогда-то движением электрода можно расширять и передвигать ванну.

Сварной шов, образованный в результате двух движений торца электрода – поступательного и вдоль линии шва, называют ниточным. Его ширина при оптимальной скорости сварки составляет (0,8–1,5)dэ. Ниточным швом заполняют корень шва при многослойной сварке, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя. При этом положение электрода может быть углом вперед, углом назад и под прямым углом, о чем говорилось выше.

Кроме движений вдоль и вглубь шва, перемещать электрод приходится чаще всего и поперек шва. Глубина проплавления основного металла и формирование шва главным образом зависят от вида этих поперечных колебаний, которые обычно совершают с постоянными частотой и амплитудой относительно оси шва (рис. 27). Траектория движения конца электрода зависит от пространственного положения сварки, разделки кромок и навыков сварщика. При сварке с поперечными колебаниями получают уширенный валик, а форма проплавления зависит от траектории поперечных колебаний конца электрода, т. е. от условий ввода теплоты дуги в основной металл.

Рис. 27. Основные виды траекторий поперечных движений рабочего конца электрода при слабом (а – б), усиленном (в – з) прогреве свариваемых кромок; усиленном прогреве одной кромки (и – к); прогреве корня шва (л)

Зигзагообразные прямые движения по ломаной линии, или «лесенку» (рис. 27, а, к), чаще всего применяют в нижнем, вертикальном и потолочном положениях для получения наплавочных валиков при сварке встык без скоса кромок. Чтобы не произошло прогара, смотрите на верхний край сварочной ванны каждый раз, когда меняете направление.

Движения дугой вперед (рис. 27, б) применяют в вертикальном и потолочном положениях для стыковых швов со скосом кромок, а также для угловых швов с катетом менее 6 мм, выполняемых в любом положении электродами диаметром до 4 миллиметров.

Такие же движения, но дугой назад используются для сварки в нижнем положении, а также для вертикальных и потолочных швов с выпуклой наружной поверхностью. При необходимости усилить прогрев свариваемых кромок на краях зигзагов электрод слегка придерживают (рис. 27, в).

Движения треугольником (рис. 27, д) применяют для угловых швов с катетом более 6 мм и стыковых швов со скосом кромок в любом пространственном положении. Дает хороший провар корня шва. Для сварки толстостенных конструкций с гарантированным проплавлением корневого участка в корне шва электрод задерживают.

Петлеобразные и круговые движения (рис. 27, е – и, л) используют для усиленного прогревания кромок шва, особенно при сварке высоколегированных сталей. Электрод задерживают на краях, чтобы не было прожога в центре шва или вытекания металла при сварке вертикальных швов. Во время круговых движений при поперечном перемещении электрода смотрите поверх «мостика» – границы ванны и шлака, потом на другую сторону и распределяйте ванну по кругу.

Нужно понимать, что расплавленная ванна следует за теплом. Когда вы передвигаете электрод вдоль линии сварки, присадочный металл электрода движется позади. Если металла вокруг недостаточно, вы оставляете подрезы. Подрез это пустое место – канавка на краю шва ниже уровня металла (см. рис. 16, в). Чтобы избежать этого, надо контролировать границы ванны, утончая ее на поверхности.

Манипулировать ванной позволяет сила сварочной дуги. Когда электрод стоит вертикально, дуга давит на ванну вниз. Это приводит к глубокому проплавлению основного металла и равномерно распространяет ванну вокруг кратера. Наклоняя электрод, мы отталкиваем ванну, а шов начнет подниматься – всплывать (рис. 28, а). Чем ближе к перпендикуляру по отношению к поверхности металла расположен электрод, тем менее выпуклым будет шов. Чем больше мы его наклоняем, тем шов выпуклее (рис. 28, б).

Рис. 28. Манипулирование сварочной ванной с помощью силы дуги:

а – глубокое проплавление металла; б – «всплывание шва»

1. Изучить материал, составить конспект (с рисунками).

2. Ответить на вопросы:

1)Почему происходит прилипание электрода к металлу при зажигании дуги?

2)Какие движения сообщает сварщик электроду в процессе его перемещения вдоль сварного шва?

3)Какой шов называют ниточным?

4)Какие виды поперечных движений применяются при манипулировании электродом?

Читайте также: