При двусторонней ручной или механизированной дуговой сварке стыковых тавровых и угловых соединений

Кромки свариваемых элементов в швах и поверхности шириной не менее 20 мм при ручной или механизированной дуговой сварке и не менее 50 мм при автоматизированных видах сварки, а также места примыкания начальных и выводных планок необходимо зачищать с удалением ржавчины, жиров, краски, грязи, влаги и т. п. В конструкциях из сталей с пределом текучести более 390 МПа (40 кгс/мм 2 ), кроме того, следует зачищать места приварки и примыкающие поверхности приспособлений.

Предельные отклонения значений силы сварочного тока и напряжения на дуге при автоматизированной сварке не должны превышать ±5 %.

Число прокаленных сварочных материалов на рабочем месте не должно превышать полусменной потребности.

При сварке конструкций из сталей с пределом текучести более 390 МПа (40 кгс/мм 2 ) электроды из прокалочной или сушильной печи необходимо использовать в течение двух часов.

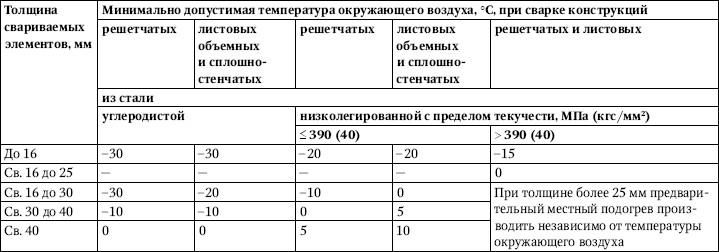

Ручную и механизированную дуговую сварку конструкций следует выполнять без подогрева при температуре, указанной в табл. 3.54.

При низких температурах сварку следует производить с подогревом стали до 120–160 °C в зоне шириной 100 мм с каждой стороны соединения.

Места приварки монтажных приспособлений к конструкциям из стали толщиной более 25 мм с пределом текучести 440 МПа (45 кгс/мм 2 ) необходимо подогревать до 120–160 °C.

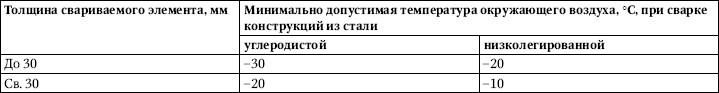

Автоматизированная дуговая сварка под флюсом производится без подогрева при температуре, указанной в табл. 3.55.

Таблица 3.54. Минимальная температура окружающего воздуха при ручной и механизированной дуговой сварке

Таблица 3.55.

Минимальная температура окружающего воздуха при автоматизированной дуговой сварке под флюсом

При температуре ниже указанной в табл. 3.55 этот вид сварки производится с подогревом до 120–160 °C.

Автоматизированная электрошлаковая сварка в конструкциях из низколегированных или углеродистых сталей выполняется без подогрева.

В конструкциях, возводимых в районах с температурой от -40 и до -65 °C, механизированную вышлифовку, кислородную и воздушно-дуговую поверхностную резку участков сварных швов с дефектами, а также заварку восстанавливаемого участка при температуре, указанной в табл.3.55, следует выполнять после подогрева сварного соединения до 120–160 °C.

Швы соединений листовых объемных и сплошностенчатых конструкций толщиной более 20 мм при ручной дуговой сварке выполняются способами, позволяющими уменьшить скорость охлаждения сварного соединения (секционным обратноступенчатым, секционным двойным слоем, каскадом, секционным каскадом).

При двусторонней ручной или механизированной дуговой сварке стыковых, тавровых и угловых соединений с полным проплавлением перед выполнением шва с обратной стороны необходимо удалить его корень до чистого бездефектного металла.

Форму вогнутого профиля угловых швов и плавный переход к основному металлу, а также выполнение стыковых швов без усиления следует обеспечивать подбором режимов сварки, соответствующих расположениям свариваемых элементов конструкций (при укрупнении), или механизированной зачисткой абразивным инструментом.

Начало и конец шва стыковых, угловых и тавровых соединений выводятся за пределы свариваемых элементов на начальные и выводные планки. После этого планки удаляются кислородной резкой.

Каждый последующий валик многослойного шва сварного соединения необходимо выполнять после тщательной очистки предыдущего.

При двусторонней ручной или механизированной дуговой сварке стыковых тавровых и угловых соединений

10.1.14. Механическое, правильно-отрезное, кислородное, воздушно-дуговое, плазменное и сварочное оборудование должно проходить ежегодную паспортизацию с метрологической поверкой приборов. Сварочное оборудование, баллоны с защитными газами и пускорегулирующую аппаратуру необходимо располагать под навесами или в переносных машзалах.

10.1.15. Сварщик должен ставить личное клеймо, приведенное в ЖСР, на расстоянии 40 - 60 мм от границы выполненного им шва сварного соединения: одним сварщиком - в одном месте, при выполнении несколькими сварщиками - в начале и конце шва. Взамен постановки клейм допускается составление исполнительных схем с подписями сварщиков и фиксацией в ЖСР.

10.1.16. В технологических картах к ППСР для снижения остаточных напряжений и их влияния на прочность элементов конструкций, возможности появления горячих трещин и других дефектов должны быть предусмотрены:

определенная последовательность и порядок сборки, выполнения сварки монтажных соединений, наложения прихваток и швов;

обеспечение зазоров и скосов кромок, применение двухсторонних и симметричных угловых швов и др., для ограничения объема и концентрации наплавленного металла;

выполнение сварки без перерыва до окончания процесса, при многослойной сварке - после очистки предыдущего слоя от шлака;

выполнение сварки односторонними протяженными швами в соединениях с накладками из арматурных стержней в шахматном порядке; сварку начинать, отступив от краев накладок и нахлестки и в нахлесточных соединениях на расстояние (0,5 - 1,0)dн;

поочередное наложение швов в диагонально противоположных секторах соединения колонн, в узлах крепления ригелей к колоннам. При длине шва менее 300 мм сварку ведут в одном направлении, более 300 мм - от середины к краям в двух направлениях;

в монолитном железобетоне стыки арматуры независимо от способа соединения, а в сборном железобетоне - по возможности, следует выполнять "вразбежку" с тем, чтобы в одном сечении железобетонной конструкции располагалось не более 50% стыков, а расстояние по длине (высоте) между началом и окончанием соединения стыков должно быть не менее двойного шага хомутов и составлять более 400 мм;

в узле сопряжения двутавровой колонны с фундаментной плитой выполнение вначале сварки стенки с опорной плитой с одной стороны, затем - с другой, а полки с внутренних сторон сваривают с диагонально противоположных сторон, а затем последовательно - каждую полку с наружной стороны;

10.2. Сборка и сварка монтажных соединений стальных конструкций

10.2.1. Металлические конструкции или их элементы должны поступать на объект с документом о качестве (паспортом) предприятия-изготовителя по ГОСТ 23118, [13].

10.2.2. Допускается изготовление неответственных металлических конструкций на монтаже при наличии чертежей марки КМД, ППСР и осуществления производственного контроля качества по ГОСТ 23118 независимой специализированной испытательной лабораторией с выдачей документа о качестве на изделие.

10.2.3. Сварку конструкций при укрупнении и в проектном положении следует производить после проверки правильности сборки, осуществляемой с помощью сборочно-сварочных приспособлений, стяжных элементов и других фиксирующих устройств, обеспечивающих неизменяемость формы собираемых элементов. Вид и расположение временных закреплений должны соответствовать указанным в ППСР, а предельные отклонения геометрических размеров собранных конструкций и узлов не должны превышать приведенных в проекте. Перенос и кантовка узлов, собранных только на прихватках, не допускается.

10.2.4. Размеры конструктивных элементов кромок и швов сварных соединений, выполненных при монтаже, и предельные отклонения размеров сечения швов сварных соединений должны соответствовать указанным в ГОСТ 5264, ГОСТ 11534, ГОСТ 8713, ГОСТ 11533, ГОСТ 14771, ГОСТ 15164, ГОСТ 23518, ГОСТ 16037.

10.2.5. Кромки свариваемых элементов в местах расположения швов и прилегающие к ним поверхности шириной не менее 20 мм при ручной или механизированной дуговой сварке и не менее 50 мм при автоматизированных видах сварки, а также места примыкания начальных и выводных планок необходимо зачищать с удалением ржавчины, жиров, краски, грязи, влаги и т.п. В конструкциях из сталей с пределом текучести более 390 МПа (40 кгс/мм 2 ), кроме того, следует зачищать места приварки и примыкающие поверхности приспособлений, а после кислородной или воздушно-дуговой резки кромки должны быть зачищены абразивным инструментом на глубину 1 - 2 мм с удалением выступов и наплывов.

10.2.6. Число прокаленных сварочных материалов на рабочем месте сварщика не должно превышать полусменной потребности. Сварочные материалы следует содержать в условиях, исключающих их увлажнение.

При сварке конструкций из сталей с пределом текучести более 390 МПа (40 кгс/мм 2 ) электроды, взятые непосредственно из прокалочной или сушильной печи, необходимо использовать в течение 2 ч.

10.2.7. Ручную и механизированную дуговую сварку конструкций разрешается выполнять без подогрева при температуре окружающего воздуха, приведенной в таблице 10.2. При более низких температурах сварку надлежит производить с предварительным местным подогревом стали до 120 - 160 °C в зоне шириной 100 мм с каждой стороны соединения.

6.1. Общие указания

6.1.1. К сварке металлоконструкций следует приступать после приемки сборочных работ мастером по сварке или другим ответственным лицом, а также после проверки условий производства работ и выполнения организационных мероприятий по обеспечению безопасности производства работ (защита от атмосферных осадков, наличие площадок, лесов, подмостей, приставных лестниц и т.д.).

Сварку конструкций при укрупнении и в проектном положении следует проводить после проверки правильности сборки.

6.1.2. Последовательность выполнения сварных швов должна быть такой, чтобы обеспечивались минимальные деформации конструкции и предотвращались появления трещин в сварных соединениях.

Сварка сложных узлов металлоконструкций (двутавровых балок большого сечения, монтажных стыков подкрановых балок, узлов соединения балок с колоннами и др.) должна выполняться по технологическим картам или инструкциям, в которых указаны последовательность наложения швов и приемы, обеспечивающие минимальные деформации и остаточные напряжения в конструкции.

6.1.3. Сварку необходимо выполнять на стабильном режиме. Допускаемые отклонения принятых значений силы сварочного тока и напряжения на дуге не должны превышать6.1.4. Подключение постов автоматической и механизированной сварки, а также однопостовых источников питания дуги должно быть произведено к распределительным шкафам (сборкам), соединенным с подстанцией отдельным фидером.

| |

| 1289 × 1825 пикс. Открыть в новом окне | |

Источник сварочного тока должен подключаться к сети через индивидуальную пусковую аппаратуру (электромагнитный пускатель, рубильник).

6.1.5. Швы длиной более 1 м, выполняемые ручной или механизированной сваркой, следует сваривать обратноступенчатым способом (рис. 6.1, а).

При толщине стали 15-20 мм и более рекомендуется применять сварку способом "двойного слоя" (рис. 6.1, б). Заваривают на участке I длиной 250-300 мм первый слой шва 1, быстро счищают (после потемнения) с него шлак и заваривают на этом же участке второй слой 2. Затем в таком же порядке заваривают участки II, III и т.д. Сварку второго слоя выполняют по горячему первому слою. Остальные слои (валики) выполняют обычным обратноступенчатым способом.

Сварка листовых объемных конструкций из стали толщиной более 20 мм, особенно из стали с пределом текучести 390 МПа и более, должна производиться способами, обеспечивающими уменьшение скорости охлаждения - каскадом или "горкой" (рис. 6.1, в, г).

6.1.6. При изготовлении металлоконструкций следует по возможности создавать условия для наиболее удобного выполнения сварных соединений: в нижнем положении, с поворотом изделия; тавровые соединения предпочтительно выполнять "в лодочку" с кантовкой или поворотом изделия.

6.1.7. При сварке перекрещивающихся швов в первую очередь следует сваривать швы, выполнение которых не создает жесткого контура для остальных швов. Нельзя прерывать сварку в месте пересечения и сопряжения швов.

6.1.8. При перерыве процесса сварки под флюсом возобновлять сварку можно только после очистки конца шва на длине не менее 50 мм и кратера от шлака; этот участок и кратер следует перекрыть швом.

6.1.9. При ручной дуговой и механизированной сварке сварные швы необходимо выполнять многослойным способом слоями высотой 4-6 мм; каждый слой шва перед наложением последующего слоя должен быть очищен сварщиком от шлака и брызг металла, после чего нужно провести визуальный контроль поверхности шва.

Участки слоев шва с порами, раковинами и трещинами должны быть удалены механическим способом. Допускается выборка дефектного участка огневым способом с последующей механической зачисткой мест выборки.

6.1.10. При многослойной сварке разбивать шов на участки следует с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм.

6.1.11. При двусторонней ручной или механизированной сварке стыковых, угловых и тавровых соединений необходимо перед выполнением шва с обратной стороны удалить корень шва до чистого бездефектного места.

6.1.12. Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления (если это предусмотрено чертежами КМД), как правило, осуществляют подбором режимов сварки и соответствующим пространственным расположением свариваемых деталей или механизированной зачисткой абразивным инструментом. Механическая обработка швов производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

6.1.13. При температуре окружающего воздуха ниже 0°С ручную дуговую сварку металлоконструкций независимо от марки свариваемой стали следует выполнять электродами с основным (фтористо-кальциевым) типом покрытия.

6.1.14. Ручную и механизированную дуговую сварку стальных конструкций разрешается производить без подогрева при температуре окружающего воздуха, приведенной в табл. 6.1, автоматическую сварку под флюсом - при температуре окружающего воздуха, приведенной в табл. 6.2. При более низкой температуре окружающего воздуха сварку надлежит производить с предварительным местным подогревом металла до 120-160°С в зоне шириной не менее 100 мм с каждой стороны соединения.

6.1.15. Места приварки монтажных приспособлений к элементам конструкций из стали толщиной более 25 мм с пределом текучести 390 МПа (406.1.16. При температуре окружающего воздуха ниже минус 5°С сварку шва следует производить без перерыва, за исключением времени, необходимого на смену электрода или электродной проволоки и зачистку шва в месте возобновления сварки.

Температура окружающего воздуха, при которой разрешается производить ручную и механизированную сварку стальных конструкций без подогрева

10.3 Сборка и сварка монтажных соединений железобетонных конструкций

10.3.1 Типы сварных соединений арматуры между собой и с плоскими элементами проката закладных изделий, выполняемых при монтаже сборных и возведении монолитных железобетонных конструкций, размеры конструктивных элементов, способы сварки, техника и технология, контроль качества должны соответствовать проекту, ГОСТ 14098, ГОСТ 10922, [5], ГОСТ 23858 и [6].

10.3.2 Выполнение требований проекта по степени укрупнения арматурных изделий, точности их сборки, схемам монтажных ярусов и зон, подготовленным сборочным и сварочным работам, видам и объемам контроля, техники безопасности должно быть предусмотрено в проекте производства сварочных работ (ППСР) и технологических картах (регламентных) к нему, учитывающих специфику конкретного объекта и возможности монтажной организации.

10.3.3 При наличии арматурно-сварочного участка на приобъектном полигоне для изготовления арматурных изделий и укрупнительной сборки железобетонных элементов на сварке должен быть составлен отдельный ППСР с технологическими требованиями, аналогичными требованиям к заводской продукции.

10.3.4 Гнутье арматурной стали должно производиться с одинаковой скоростью, минимальный диаметр загиба в свету для основных классов арматуры приведен в таблице 10.4. Арматура из бухт может применяться только при наличии на стройплощадке соответствующего правильного оборудования.

10.3.5 Арматура, арматурные и закладные изделия должны поступать на объект с документом о качестве (паспортом, сертификатом) завода-изготовителя по ГОСТ 10922 и иметь сертификат соответствия.

10.3.6 Для обеспечения требуемых проектом параметров армирования перед укладкой арматуры и сборкой элементов железобетонных конструкций необходимо установить соответствие классов и диаметров стержневой арматуры, марок стали и толщин плоских элементов закладных изделий и соединительных деталей, размеров и точности сборки сопрягаемых элементов, а перед сваркой - размеров и точности подготовки сопрягаемых стержней чертежам марки КЖ проекта и требованиям ГОСТ 14098, ГОСТ 10922, [5] и [6].

10.3.7 Элементы сборных железобетонных конструкций следует собирать с использованием устройств и приспособлений, фиксирующих их проектное положение. Конструкции с закладными изделиями опирания, нахлесточные соединения, скобы-накладки следует собирать на прихватках с применением тех же сварочных материалов, что и основные швы. Прихватки следует располагать в местах последующего наложения сварных швов. Запрещается сборка и сварка арматурных стержней конструкций, удерживаемых краном.

10.3.8 При сборке конструкций и укладке арматуры в монолитном бетоне не разрешается обрезка концов стержней и разделка их кромок перед сваркой электрической дугой.

10.3.9 Длина выпусков арматурных стержней из бетона конструкций должна быть не менее 150 мм при регламентированных нормативными документами зазорах и не менее 100 мм при применении одной вставки длиной не менее 80 мм в случае их превышения. Вставки следует изготовлять из арматуры того же класса и диаметра, что и стыкуемые стержни. При сварке стержней встык с накладками превышение зазора должно быть компенсировано соответствующим увеличением длины накладок.

10.3.10 После сборки под сварку несоосность стыкуемых арматурных стержней, переломы их осей, смещения и отклонения размеров элементов сварных соединений должны соответствовать требованиям ГОСТ 10922. Отгиб стержней для обеспечения их соосности осуществлять в холодном состоянии. Допускается осуществлять нагрев до температуры 600-800°С по специальной технологической карте.

10.3.11 Требования к способу подогрева, оборудованию и контролю температуры должны содержаться в технологическом регламенте (картах) к ППСР.

10.3.12 Перед сваркой (ванной, многослойными или протяженными швами) арматурные стержни в месте соединения следует зачищать на длине, превышающей на 10-15 мм сварной шов или стык.

10.3.13 Для ручной дуговой сварки следует использовать источники постоянного сварочного тока универсальные или с падающей характеристикой и сварочные трансформаторы на токи до 500А, а для механизированных способов сварки - источники постоянного сварочного тока универсальные или с жесткой характеристикой до 500А и специализированные или модернизированные полуавтоматы общего назначения.

10.3.14 Конструкции сварных соединений стержневой арматуры, их типы и способы выполнения в зависимости от условий эксплуатации, класса и марки свариваемой стали, диаметра и пространственного положения при сварке, а также предельные отклонения размеров выполненных швов должны соответствовать требованиям проекта, ГОСТ 14098, ГОСТ 10922, [5] и [6].

10.3.15 Режимы, сварочные материалы, техника, технология сварки арматуры, арматурных и закладных изделий должны соответствовать требованиям [5] и ППСР.

10.3.16 Рекомендуемые типы электродов для ручной дуговой сварки основных классов арматуры приведены в таблице 10.5, а марки сварочных проволок для механизированных способов сварки и других классов арматуры - в [5] и [6].

Общие положения технологии сварки

Технология сварки должна обеспечить требуемые геометрические размеры швов и механические свойства сварных соединений при минимальных внутренних напряжениях и деформациях свариваемых элементов. Технологический процесс, заданный проектом производства сварочных работ (ППСР), должен предусматривать: последовательность сборки и сварки конструкций, сборочно-сварочные приспособления; тип, марку и диаметр электрода; порядок наложения прихваток и швов; режимы сварки, род и полярность сварочного тока; требуемое количество сварочного оборудования, материалов и кабелей; число и расположения помещений контейнерного типа с инвентарными сварочными постами; квалификацию и число сварщиков; методы и объем контроля сварных соединений; температуру нагрева при сварке с предварительным подогревом; необходимые технологические операции; требования безопасности.

Ручной дуговой сваркой можно сваривать монтажные соединения стальных строительных конструкций всех групп. Ручную дуговую сварку выполняют в любом пространственном положении при наличии доступа к свариваемому узлу или соединению монтируемой конструкции. Монтажный узел под ручную сварку в труднодоступном месте должен быть спроектирован так, чтобы сварщик мог работать электродом длиной 450 мм с электрододержателем при одновременном обзоре выполняемого сварного шва. Дугу зажигают в разделке кромок сварного соединения или на ранее сделанной части шва. Корневые слои шва не следует выполнять электродами диаметром более 4 мм. При сварке стали с временным сопротивлением 590 МПа площадь поперечного сечения слоя должна быть не менее 0,35 см2, что соответствует катету углового шва размером 8 мм. Режимы монтажной сварки, определяемые технологическим процессом, должны быть заданы применительно к выполнению конкретных сварных соединений. Процесс сварки должен происходить при стабильном режиме. Предельные отклонения принятых значений силы сварочного тока и напряжения на дуге не должны превышать ±5 %.

Свариваемые конструкции при их укрупнении следует располагать так, чтобы была создана возможность накладывать швы сварных соединений преимущественно в нижнем пространственном положении. Каждый последующий валик многослойного шва сварных соединений накладывают после тщательной очистки предыдущего валика от шлака и брызг металла. Участки шва с порами, раковинами и трещинами должны быть удалены до наложения последующих валиков. При двусторонней сварке стыковых, тавровых и угловых соединений с полным проплавлением перед выполнением шва с обратной стороны его необходимо удалить корень этого шва до чистого бездефектного металла.

При ручной дуговой сварке покрытыми электродами необходимо соблюдать рациональную последовательность наложения валиков по сечению и длине сварных швов. Для монтажных условий рекомендуются следующие способы сварки швов соединений: обратноступенчатый, секционный обратноступенчатый, двойным слоем, секционный двойным слоем, каскадом, секционный каскадом. Эти способы целесообразно применять при двуслойных и многослойных протяженных швах.

Секционные способы рекомендуются при накладке многослойных протяженных швов длиной более 1 м для сварных соединений из стали толщиной свыше 20 мм и особенно стали, склонной к образованию трещин. При секционных способах следует вести сварку шов без перерывов до окончании сварки всей секции. Двусторонний секционный обратноступенчатый способ целесообразен для вертикального или горизонтального пространственного положения многослойных протяженных швов стыковых сварных соединений с Х- или К-образной разделкой кромок, выполняемых одновременно двумя сварщиками. Обратноступенчатый способ рекомендуется применять для сварки однослойных и многослойных швов длиной более 600 мм, а сварку каскадом — для сварки стали, характеризующейся повышенной склонностью и трещинообразованию, в частности, стали марки 16Г2АФ.

При наложении двуслойных швов обратноступенчатым способом или двойным слоем и многослойных швов секционным обратноступенчатым способом или секционным двойным слоем начало ступени при последующем проходе следует смещать относительно ступени предыдущего слоя на 20—30 мм. Валики последующего слоя должны иметь плавные сопряжения как между собой, так и с поверхностью основного металла. Начало и конец стыкового сварного соединения на конструкциях I и II групп при конструктивной возможности необходимо выводить за пределы свариваемых элементов на начальные и выводные планки свариваемых элементов. При ручной дуговой сварке конструкций IV и VI групп допускается выводить кратер шва на наплавленный металл при условии тщательного заплавления кратера и последующей его зачистки. Нельзя возбуждать дугу и выводить кратер на основной металл за пределы шва. Односторонние швы, к которым предъявляются требования герметичности или плотности, рекомендуется заваривать не менее чем в два прохода.

Придание угловым швам вогнутого профиля и плавного перехода к основному металлу и наложение стыковых швов без усиления осуществляют подбором режимов сварки, соответствующим пространственным расположениям свариваемых элементов конструкции или механизированной зачисткой абразивным инструментом. При сварке швов стыковых соединений элементов, различающихся между собой толщиной свариваемых кромок, тип сварного соединения и конструктивные размеры разделки и шва выбирают по элементу большей толщины.

По окончаний сварки поверхности конструкций и Швов сварных соединений очищают от шлака, брызг и наплывов расплавленного металла. Приваренные сборочные и монтажные приспособления удаляют без повреждения основного металла и ударных воздействий. Места их приварки в случае необходимости наплавляют и зачищают до основного металла с удалением всех дефектов. При наличии соответствующих требований в проекте производства работ или технической документации на сварку конструкции заполняют исполнительные схемы по монтажной сварке.

Сварка конструкций из стали марки 16Г2АФ имеет свои особенности. Перед сборкой поступившие конструкции должны подвергнуться тщательному внешнему осмотру, чтобы убедиться в отсутствии расслоений, вмятин, забоев, вырывов от кислородной резки. Особенно тщательно следует осмотреть места наложения сварных швов и прилегающие к ним поверхности металла. При необходимости непосредственно перед сваркой кромки собранных под сварку элементов следует просушить пламенем газовой горелки. Если конструкции собирают с помощью прихваток, их выполняют электродами марок УОНИ-13/55, УОНИ-13/65 или СК2-50.

Стали толщиной до 16 мм сваривают при температуре не ниже —15°С, толщиной 17—26 мм—-при температуре не ниже 0°С. При более низких температурах сварку стали указанных толщин необходимо вести с предварительным подогревом металла в зоне сварки до 120—160 °С на ширину не менее 100 мм с каждой стороны. При толщине стали свыше 25 мм предварительный подогрев следует производить во всех случаях независимо от температуры окружающего воздуха. Температурные ограничения и условия обязательного предварительного подогрева стали перед сваркой необходимо соблюдать также при выполнении прихваток и приварке временных приспособлений, которые подогревают перед сваркой до 100—120 °С.

Сварку ведут без перерыва до получения шва требуемых проектных размеров. При вынужденном перерыве металл в зоне сварки снова подогревается до 120—160 °С. Конструкции, особенно из стали большой толщины, необходимо сваривать способами, обеспечивающими уменьшение скорости охлаждения металла шва — каскадом, секциями, двойным слоем. Ориентировочные режимы сварки электродами УОНИ-13/55 постоянным током обратной полярности приведены в табл. 5.

Читайте также: