Преобразователь из сварочного инвертора

Аргонная сварка является незаменимым методом, с помощью которого можно создавать неразъемные соединения изделий из цветных металлов, титана, нержавеющей стали и других сплавов. К тому же, данный вид сварки отличается хорошим качеством шва и высокой производительностью. Универсальные возможности аргоновой сварки привлекают и домашних мастеров. Но данное оборудование имеет высокую стоимость, и для домашнего использования практически не покупается. Поэтому все больше мастеров начинают задумываться о изготовлении агрегата аргонной сварки своими руками.

Технология и применение аргонной сварки

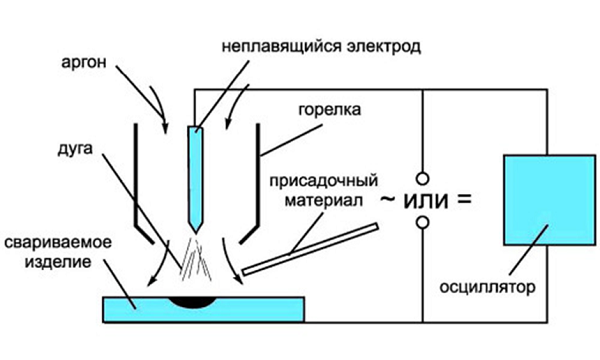

Аргоновая сварка немного напоминает обыкновенную дуговую, но для защиты сварочной ванны в ней используется защитный газ — аргон. Данный инертный газ имеет ряд присущих только ему свойств.

- Поскольку аргон тяжелее воздуха на 38%, он хорошо проникает в сварочную ванну и защищает ее от газов, находящихся в атмосфере. Благодаря этому сварочный шов получается без образования оксидной пленки, что улучшает качество соединения.

- Аргон присутствует в воздухе, поэтому он является побочным продуктом, образующимся при получении кислорода и азота из атмосферы, и является самым недорогим среди защитных газов для сварки.

Процесс сварки в среде аргона происходит по следующему принципу. Буквально за 1 секунду до розжига дуги в горелку подается аргон. Сварщик подносит электрод к детали, приготовленной для соединения, и нажимает кнопку включения. Но поскольку для розжига дуги в среде защитного газа требуется его высокая ионизация, то в работу вступает осциллятор.

Осциллятор — это прибор, вырабатывающий высокочастотные и высоковольтные импульсы, способные ионизировать газ и зажечь дугу между электродом и заготовкой.

После розжига дуги в место соединения деталей подается присадочная проволока вручную или в автоматическом режиме. Детали свариваются за счет плавления присадки, металл которой попадает на расплавленные кромки соединяемых заготовок.

Традиционно под аргоновой сваркой подразумевают соединение металлов с помощью неплавящегося вольфрамового электрода, создающего дугу, и присадки в виде металлического прутка или проволоки. Данный тип сварки имеет международное обозначение “TIG”.

Применяется аргонная сварка в следующих сферах.

- Каркасное строительство. Сварные швы способны выдерживать постоянные нагрузки.

- Стыковка труб как стальных, так и из цветных металлов, в том числе труб из различных сплавов.

- Соединение разнородных металлов.

- Сращивание практически любых металлов между собой: титана, меди, алюминия, нержавейки, бронзы, латуни, чугуна и т.д. Особенно это важно для автомобилестроения.

- Изготовление декоративных и ювелирных изделий.

Элементы для сборки самодельного аппарата

Чтобы собрать оборудование для аргоновой сварки, потребуются следующие элементы:

- сварочный аппарат постоянного тока или инверторного типа;

- осциллятор;

- блок защиты инвертора;

- горелка;

- баллон с аргоном;

- газовый редуктор;

- газовый шланг;

- сварочные кабели.

Источник тока

В качестве источника тока для TIG сварки можно взять обычный сварочный трансформатор и на его выходе приспособить диодный мост для выпрямления тока. Также можно использовать сварочный выпрямитель. Но для обоих типов аппаратов потребуется добавить еще и осциллятор, который будет способствовать бесконтактному розжигу дуги.

На просторах интернета можно прочитать, что проще всего сделать аргонную сварку из инвертора. Но здесь имеется несколько нюансов. Существуют инверторы, в которых уже встроена возможность для TIG сварки. В таком случае достаточно подсоединить к аппарату рукав с горелкой для аргоновой сварки, подсоединить шланг к баллону с аргоном, и агрегат готов к работе. Но сначала нужно переключить его в режим TIG и выставить необходимую силу тока.

Следует заметить, что в таких инверторах уже встроен осциллятор и необходимая защита.

Инверторы без встроенной функции TIG сварки использовать для этой цели не получится. Даже если к нему подключить внешний осциллятор, то инвертор просто сгорит. Чтобы этого не произошло, понадобится небольшая переделка инвертора, которая заключается в добавлении в его схему блока защиты. Данный блок можно собрать вместе с осциллятором на одной плате и поместить ее в отдельный корпус. Получится небольшая приставка к инвертору.

Осциллятор и блок защиты

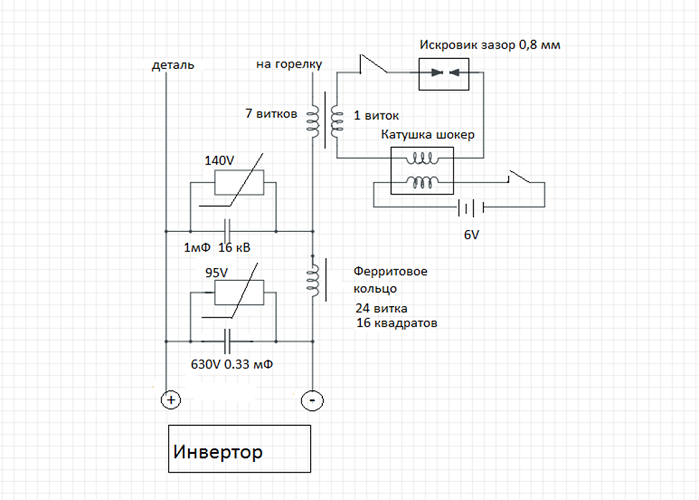

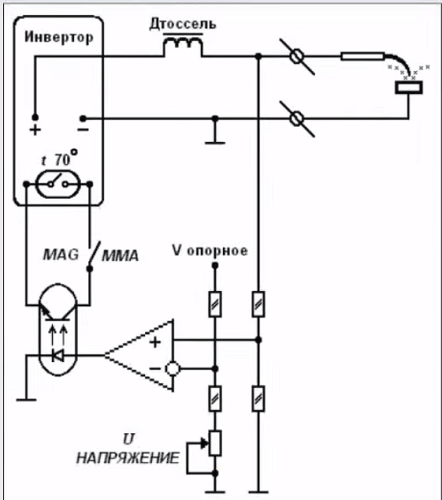

Как уже говорилось выше, для сварочного инвертора потребуется специальная приставка для TIG сварки. Ее можно собрать своими руками по схеме, предоставленной ниже.

Данная схема включает блок защиты (расположен слева) и осциллятор. Последний можно приобрести в Китае или собрать самостоятельно. Как собирается приведенная выше схема, можно узнать, посмотрев это видео.

Горелка

Для аргоновой сварки используется специальная горелка, состоящая из керамического сопла и держателя вольфрамового электрода.

Также на горелке расположены кнопка пуска и вентиль для подачи газа. Горелку можно собрать из комплектующих, которых достаточно на китайских сайтах, или там же купить уже готовую (собранную).

Баллон с аргоном

В целях безопасности все баллоны с газом принято окрашивать в разные цвета и наносить на них надписи тоже различных цветов. Ниже приведен рисунок, на котором показаны все разновидности газовых баллонов с соответствующей их содержимому маркировкой и цветом.

Как видно из рисунка, для аргона используют баллоны черного цвета (с белой полосой) либо серого цвета (с зеленой полосой и надписью). Для TIG сварки применяют очищенный аргон. Поэтому понадобится приобрести баллон серого цвета с зеленой надписью “Аргон чистый”.

Совет! Для профессионального использования используются баллоны емкостью около 50 литров, имеющие большой вес. Но для бытового использования будет достаточно баллона на 10 литров, который можно перемещать самостоятельно.

Редуктор

Поскольку газ в баллоне находится под большим давлением, то чтобы подать его на горелку, потребуется редуктор. Данный прибор показывает давление в баллоне и позволяет регулировать скорость потока газа по шлангу, ведущему к горелке.

Редуктор должен подбираться строго под определенный газ, то есть в данном случае – под аргон. Обычно прибор имеет такой же цвет, как и баллон с газом.

Шланг и сварочные кабели

Если собирать рукав для аргоновой сварки самостоятельно, то он получится толстым и плохо гнущимся, поскольку в него нужно поместить электрический кабель и газовый шланг. К тому же, потребуется отдельно приобретать разъемы для подключения к горелке и к инвертору (если использовать инвертор с возможностью TIG сварки). Готовый рукав для аргоновой сварки можно купить там же, где и горелку.

Алгоритм сборки сварочного аппарата

Сборка оборудования для аргоновой сварки из инвертора достаточно проста.

- Подключите к инвертору защитный блок с осциллятором согласно схеме, приведенной выше.

- Кабель массы необходимо подсоединить к клемме осциллятора со знаком “+“. Кабель, который идет к горелке, подключается к клемме со знаком “-”. Для сварки алюминия кабели подключаются наоборот.

- Подсоедините к рукаву с кабелем и газовым шлангом горелку.

- Прикрутите к баллону с аргоном редуктор.

- Газовый шланг необходимо подсоединить к редуктору, установленному на баллоне с аргоном.

- Подключите инвертор к сети 220 В, а осциллятор к блоку питания на 6 В.

После этого собранный своими руками сварочный аппарат TIG будет готов к работе. Но предварительно его следует правильно настроить.

Настройка готового оборудования

Самодельная установка для аргоновой сварки требует следующих настроек.

- Заточите вольфрамовый электрод на точиле, чтобы он стал похож на иглу. Делается это для того, чтобы дуга концентрировалась на конце иглы и не “гуляла” в разные стороны.

- Возьмите горелку и установите в нее вольфрамовый электрод. Диаметр электрода должен соответствовать цанге, в которой он закрепляется.

- Откройте вентиль на горелке и отрегулируйте необходимую скорость потока аргона с помощью редуктора (будет достаточно расхода 12-15 л/мин.), после чего снова закройте вентиль на горелке.

- Включите осциллятор и поднесите горелку с электродом к металлу, к которому подключен кабель массы.

- При нажатии кнопки включения между металлом и электродом на расстоянии около 0,5 мм должна появиться дуга.

- Включите подачу газа и снова нажмите на кнопку. В этом случае дуга должна поджигаться уже на расстоянии 10 мм и более.

После проведения вышеописанных несложных настроек можно сказать, что аппарат c функцией TIG полностью готов к работе.

Мощный блок питания — из сварочного инвертора

В статье идёт речь о возможном способе доработки сварочного инвертора для получения из него мощного источника питания. За основу взят сварочный аппарат со схемотехникой J96 ARC205 (аппарат Aiken Weld WARRIOR 200i).

Иногда возникают задачи, когда требуется мощный низковольтный источник напряжения, например, для проверки повышающих преобразователей напряжения, автомобильных УМЗЧ, мощного автомобильного электрооборудования. В таких случаях обычно используется аккумуляторная батарея, что не всегда удобно, так как её ёмкость ограничена. При рассуждении о том, какой источник может дать достаточный ток, первое, что приходит на ум, - это сварочный аппарат. Источник питания можно легко построить по стандартной трансформаторной схеме, однако такой трансформатор громоздкий и дорогой. Гораздо выгоднее в этом плане выглядит сварочный инвертор, который стоит существенно меньше, и такой вид электрооборудования получил уже широкое распространение.

Как известно, сварочный инвертор - это источник тока с напряжением холостого хода не менее 50 В, что не позволяет напрямую применять его для питания низковольтной аппаратуры. Кроме того, стабилизация тока в большинстве инверторов выполняется путём изменения числа импульсов, поступающих на понижающий трансформатор. Таким образом, на выходе выпрямителя на холостом ходу формируются прямоугольные импульсы одной полярности, под нагрузкой - пачки прямоугольных импульсов, число которых в периоде пропорционально уставке тока. Амплитуда этих импульсов - всегда одинаковая и может меняться только из-за просадки сетевого напряжения при значительных нагрузках вследствие потерь в соединительных проводах и на коммутирующих элементах.

Для использования сварочного инвертора в качестве источника напряжения его можно доработать двумя способами. Первый - намотать на силовой трансформатор дополнительную обмотку и установить дополнительный выпрямитель и фильтр; второй - в схему управления инвертором необходимо добавить дополнительные цепи для стабилизации выходного напряжения и выходной фильтр.

У первого метода существенно больше недостатков: дискретность выбора выходного напряжения, поскольку число витков первичной обмотки очень мало и одному витку соответствует около 10 В (в зависимости от конкретного инвертора), невозможность реализации стабилизации напряжения, дороговизна и трудоёмкость доработки, сложность размещения всего нового внутри корпуса. Достоинства этого способа - возможность создания нескольких каналов выходных напряжений или двухполярного источника.

Второй метод позволит лишь сделать однополярный и двуполярный источник с одним значением выходного напряжения, которое будет стабилизироваться, а внутри корпуса потребуется разместить только выходной фильтр. Этот метод наиболее прост и лучше подходит для решения поставленной задачи.

Для стабилизации выходного напряжения применено схемное решение, которое широко встречается в импульсных блоках питания. На выход штатного выпрямителя устанавливается дополнительный сглаживающий конденсатор, к которому через пороговый элемент подключается вход вновь введённого оптрона. Его выход подключается к выходу штатного оптрона узла управления инвертора. Когда напряжение на конденсаторе превышает пороговый уровень, через излучающий диод нового оптрона начинает протекать ток и его выходной фототранзистор открывается, управляя инвертором. При снижении выходного напряжения происходит обратный процесс, таким образом и осуществляется стабилизация напряжения.

Для доработки был использован мостовой инвертор со схемотехникой JASIC J96 ARC205 (распространённые представители Aiken Weld WARRIOR 200i, Сварог 205), он сложнее большинства инверторов, используемых для бытового применения. Полную схему такого инвертора можно легко найти в Интернете, однако две основные вариации этой схемы содержат ошибки и трудночитаемы. Самая сложная часть - основной узел управления, поэтому для понимания работы инвертора она была перерисована автором и выложена на сайте редакции.

Схема дополнительного узла стабилизации приведена на рисунке. Он включается при замыкании контактов выключателя SA1, а выбор выходного напряжения 12 или 24 В осуществляется подключением одного или двух стабилитронов выключателем SA2. Для коммутации применено реле, что позволяет переключать режимы между сваркой и блоком питания. Параллельно с работой этого узла сохраняются все собственные функции и защиты инвертора, а также регулировка тока. Стоит также отметить, что при переходе из режима 24 В в режим 12 В выходное напряжение снижается не сразу, а спустя некоторое время, необходимое для разрядки конденсатора С1 через обмотку реле.

Рис. Схема дополнительного узла стабилизации

В инверторе J96 ARC205 есть дополнительные функции, которые ухудшают его работу в режиме источника питания. Это функции Antistick (антизалипа-ние), форсаж дуги и VRD (ограничение напряжения холостого хода). Антизали-пание не позволяет работать источнику при коротком замыкании в режиме стабилизации тока, поскольку в таком случае защита отключит инвертор через 1. 2 с, режим форсаж дуги изменяет значение тока ограничения при подключении нагрузки, уставка тока кратковременно возрастает. Режим VRD вовсе не должен быть включён, так как сам инвертор ограничивает выходное напряжение на холостом ходу на уровне 8. 10 В, при переходе в рабочий режим ограничение отключается. VRD отключают штатно переводом тумблера выбора типа сварки на инверторе в режим ММА - этот режим есть у всех инверторов, а режим TIG только у более продвинутых моделей. Форсаж дуги отключается размыканием перемычки S1 на плате управления инвертора. Antistick и защита от сверхтоков отключается размыканием перемычки S2. При работе от стабильной сети при небольших токах (при которых выходное напряжение не уменьшается до 10 В) или с кратковременными значительными потреблениями можно не отключать Antistick и форсаж дуги. В противном случае рекомендуется их отключить, чтобы инвертор не отключался, но при этом стоит помнить, что, кроме ограничения тока, у инвертора остаётся только одна защита от перегрева.

Для большей гибкости можно установить дополнительные тумблеры для отключения соответствующих функций, которыми пользуются при необходимости в режиме сварки. Например, отключение режима анти-залипания может быть полезно для плавки металлов и разморозки воды в металлических трубах, когда к замёрзшему участку подключается выход инвертора и подаётся ток, который разогревает трубу. На инверторах, не имеющих этих функций, доработка сводится только к введению дополнительного узла стабилизации.

Конструктивно дополнительный узел может быть смонтирован на односторонней макетной печатной плате, которую можно разместить внутри корпуса инвертора между выходными разъёмами и силовым трансформатором. На лицевую панель инвертора устанавливают выключатели SA1 и SA2 - любые малогабаритные. При желании и наличии места может быть установлен дополнительный вольтметр. Монтаж рекомендуется делать с максимально возможными изолирующими промежутками, а плату дополнительно покрыть лаком, так как сварочные инверторы по штатному назначению эксплуатируются в сложных условиях и внутрь их может проникать металлическая пыль и даже металлическая стружка. Цепи от выходных разъёмов до конденсатора рекомендуется выполнять проводом большого сечения, не менее 1,5 мм 2 .

Применено автомобильное реле с обмоткой на 24 В и током до 30 А, но подойдёт и любое маломощное, рассчитанное на это напряжение и ток. Применение реле на 24 В возможно в связи с тем, что оно будет срабатывать при большом выходном напряжении, а при снижении напряжения до 12 В надёжно удерживает контакты замкнутыми, но в этом обязательно необходимо убедиться до установки реле. Конденсатор С1 должен быть рассчитан на работу при больших токах зарядки-разрядки и на напряжение не менее 35 В. Допустимая температура должна соответствовать температуре эксплуатации устройства, особенно это касается нижней границы, что особенно важно в случае использования для пуска автомобильных двигателей в холодное время. Конденсатор С2 - плёночный или керамический любого типа. Стабилитроны - мощностью 300. 500 мВт, их подборкой можно установить требуемое выходное напряжение, резистор - любого типа.

Налаживания и регулировки устройства не требуется, после включения оно начинает работать сразу.

Упомянутая в тексте схема узла управления инвертором имеется здесь.

Автор: В. Гнитиёв, г. Железногорск Красноярского края

Мнения читателей

Нет комментариев. Ваш комментарий будет первый.

Вы можете оставить свой комментарий, мнение или вопрос по приведенному выше материалу:

Переделка сварочного инвертора в полуавтомат

Сварочный полуавтомат является довольно востребованным устройством среди профессиональных и домашних мастеров, особенно тех, кто занимается кузовным ремонтом. Данный агрегат можно приобрести уже в готовом исполнении. Но многие владельцы сварочных инверторных аппаратов задаются вопросом: а можно ли переделать инвертор в полуавтомат, чтобы не покупать еще один сварочник? Сделать полуавтомат из инвертора своими руками — задача довольно сложная, но при сильном желании вполне осуществимая.

Способы переделки

Для начала, рассмотрим возможные варианты превращения инвертора в сварочный полуавтомат.

Способ 1

Для создания полуавтомата обязательно понадобится так называемое головное устройство. Это, собственно, сварочный аппарат, который и будет формировать рабочие параметры для возникновения дугового разряда. В качестве такого головного устройства подойдет не каждая модель инвертора.

Необходимо выбрать достаточно мощный сварочный аппарат. Его вольт-амперные характеристики можно изменить при помощи контроллера широтно-импульсной модуляции. Однако, во-первых, такое устройство есть не у каждого домашнего мастера. Во-вторых, процесс проведения измерений весьма долгий и трудоемкий. Наконец, провести все исследования сможет только человек с достаточно высоким уровнем знаний в электротехнике.

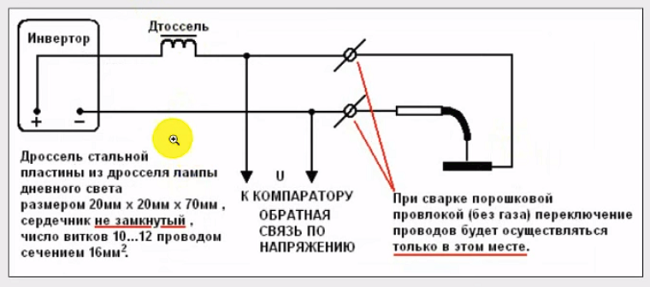

Так как вариант с ШИМ-контроллером не будет доступен среднестатистическому сварщику, рекомендуется пойти более простым путем. Во-первых, выбранный аппарат-донор должен нормально выполнять все необходимые операции. Во-вторых, для создания самодельного полуавтомата понадобится дроссель. Данную деталь, предназначенную для ламп дневного света, можно купить в любом магазине запчастей. Выходное напряжение дросселя используется в качестве входа обратной связи. Как именно сделать схему подключения и провести необходимые монтажные операции, показано в ролике ниже.

Способ 2

Данный вариант создания самодельного полуавтомата подойдет только счастливым владельцам качественного оборудования. А именно, инверторов, способных работать в режиме строго заданной вольт-амперной характеристики. Сварочники такого класса дорогие, однако максимально подходят для решения поставленной задачи.

Чтобы сделать собственный полуавтоматический аппарат, потребуется:

- купить механизм подачи проволоки, в комплекте к которому поставляются все необходимые провода и коммутационные разъемы;

- подключить механику подачи к инверторному сварочному аппарату;

- подобрать вольт-амперную характеристику для работы с конкретным типом проволоки.

Механизм подачи проволоки с Aliexpress

В сущности, механизм подачи выступает в роли приставки, которая расширяет возможности сварочного инвертора. Однако такая схема обладает повышенной надежностью, не требует от пользователя специальных знаний. Кроме этого, полученный полуавтомат показывает максимальный уровень гибкости и неприхотливости: может быть быстро настроен для работы с конкретным материалом и проволокой.

Способ 3

Данный способ потребует от пользователя немалой подготовки. Во-первых, ему понадобится найти не среднестатистический инверторный сварочный аппарат подходящей мощности. Необходимо выбрать как можно более простого донора определенного класса. Идеальным будет аппарат, у которого:

- есть шунт на выходе;

- в блоке первичного преобразования используется трансформатор тока;

- компоновка ZX-7.

Рекомендуется выбирать аппараты без дополнительных опций контроля и функционала для облегчения жизни сварщика. У инвертора не должно быть никаких горячих стартов, простого поджига, форсажа дуги.

Для создания собственного самодельного полуавтомата потребуется точно установить вольт-амперные параметры выбранного инвертора. Также понадобится сделать настройку нарастания тока. Порядок и списочный состав необходимых работ не универсальный. Он отличается у разных моделей инверторов.

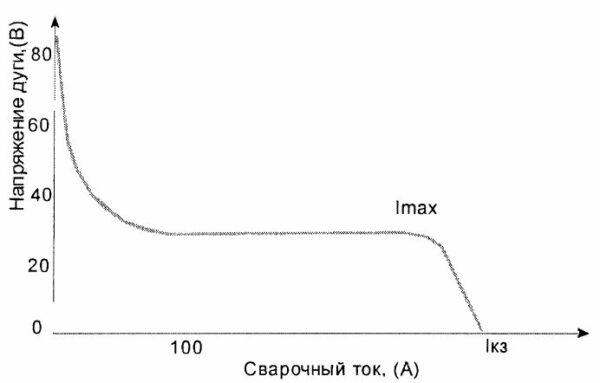

Вольт-амперная характеристика сварочного инвертора

Подробный алгоритм переделки

Данный способ переделки достаточно сложный для рядового пользователя. Однако домашнему умельцу, который любит собирать инструмент своими руками и разбирается в электросхемах, он вполне подойдет.

Необходимые материалы и инструменты

Для сборки агрегата понадобятся следующие элементы:

- инверторный сварочный аппарат;

- горелка, а также специальный гибкий шланг, внутри которого проходят газопровод, направляющая для проволоки, силовой кабель и электрический управляющий кабель;

- механизм для равномерной автоматической подачи проволоки;

- модуль управления, а также контролер скорости двигателя (ШИМ-контроллер);

- баллон с защитным газом (углекислотой);

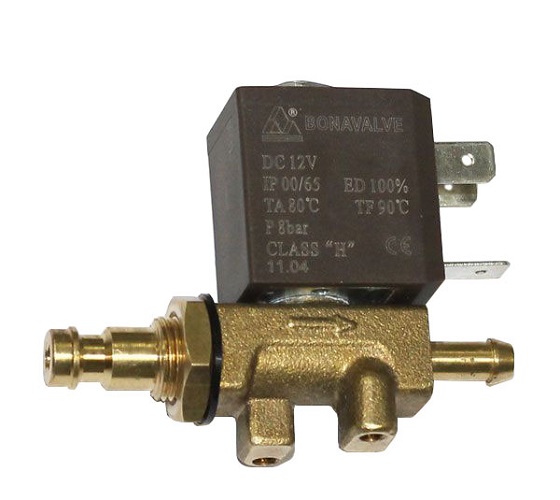

- электромагнитный клапан для отсекания газа;

- катушка с электродной проволокой.

Чтобы собрать самодельный полуавтомат из сварочного инвертора, последний должен вырабатывать сварочный ток не менее 150 А. Но его придется немного модернизировать, поскольку вольтамперные характеристики (ВАХ) инвертора не подходят для сварки электродной проволокой в среде защитного газа.

Но об этом позже. Сначала нужно сделать механическую часть полуавтомата, а именно механизм подачи проволоки.

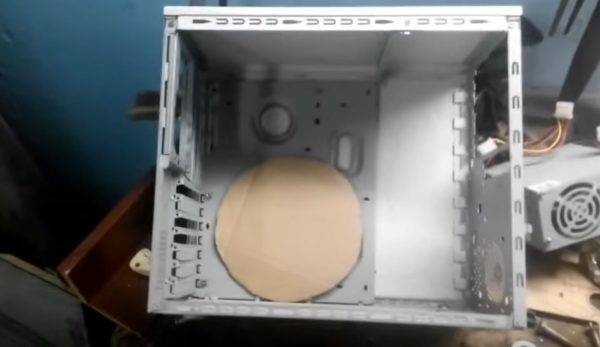

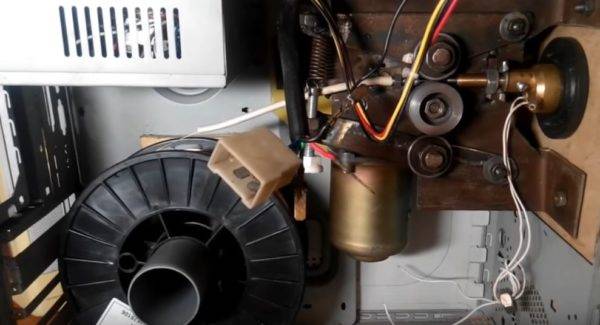

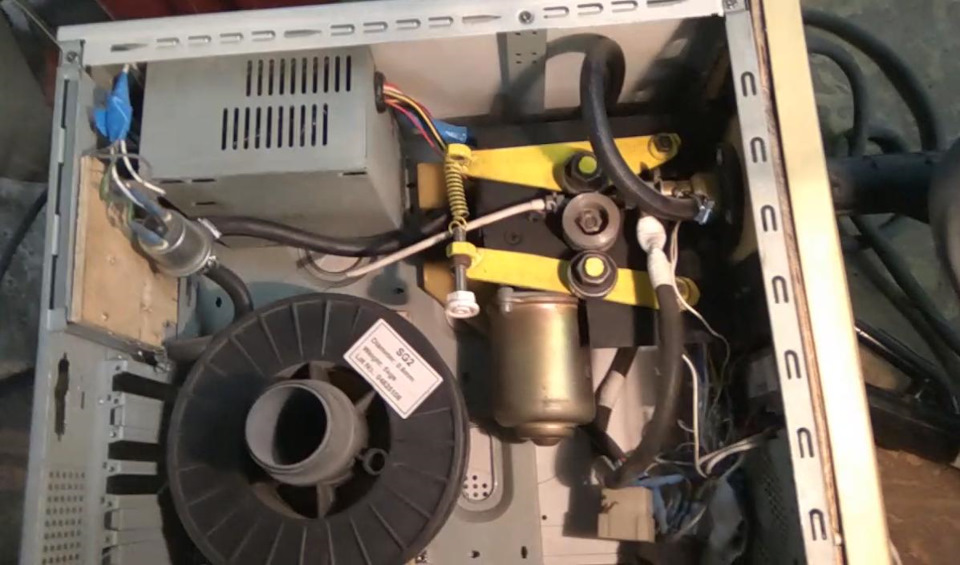

Механизм подачи электродной проволоки

Поскольку подающий механизм будет размещаться в отдельном коробе, то для этой цели идеально подойдет корпус от системника компьютера. К тому же, не нужно выбрасывать блок питания. Его можно приспособить под работу механизма протяжки.

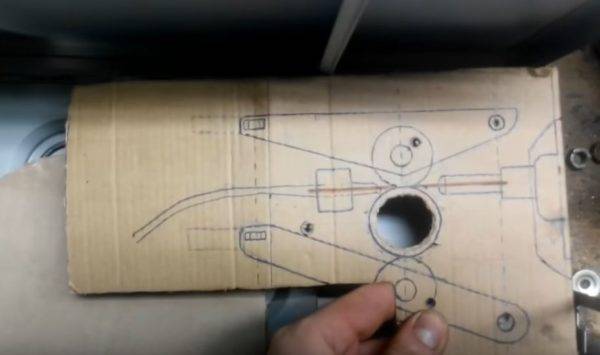

Для начала, нужно измерить диаметр катушки с проволокой или, обрисовав ее на бумаге, вырезать окружность и вставить ее в корпус. Вокруг бобины должно быть достаточно места для размещения других узлов (блока питания, шлангов и механизма протяжки проволоки).

Устройство протяжки проволоки изготавливается из механизма стеклоочистителя от автомобиля. Под него необходимо спроектировать раму, которая также будет удерживать прижимные ролики. Макет необходимо нарисовать на плотной бумаге в реальном масштабе.

Совет! Разъем для подключения шланга горелки и сам шланг с горелкой можно изготовить своими руками. Но правильнее будет купить готовый комплект, который имеет доступную цену.

Устройство подачи должно быть установлено в корпусе так, чтобы разъем располагался в удобном месте.

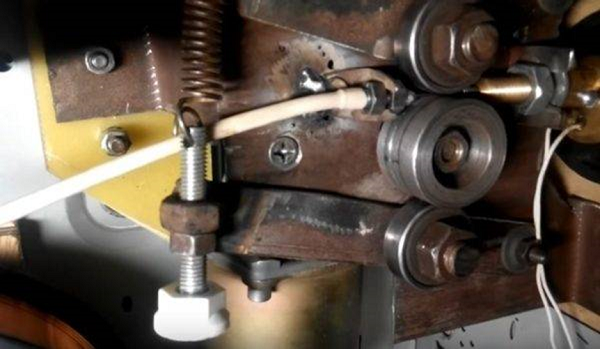

Чтобы проволока подавалась равномерно, все составляющие должны закрепляться точно друг напротив друга. Ролики необходимо отцентрировать относительно отверстия для входного штуцера, который находится в разъеме для подключения шланга.

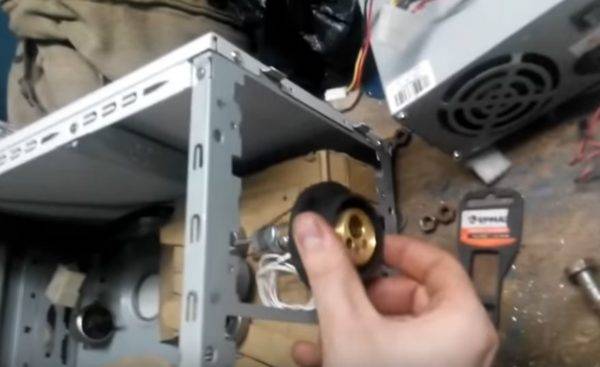

В качестве роликовых направляющих можно использовать подходящего диаметра подшипники. На них с помощью токарного станка протачивается небольшая канавка, по которой будет двигаться электродная проволока. Для корпуса механизма можно использовать фанеру толщиной 6 мм, текстолит или прочный листовой пластик. Все элементы закрепляются на основе, как показано на следующем фото.

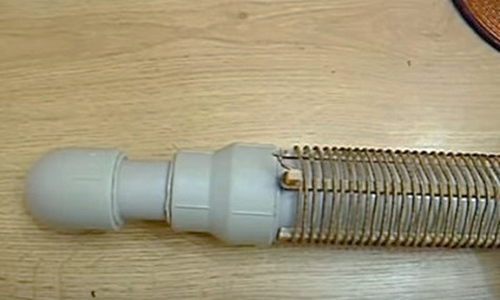

В качестве первичной направляющей для проволоки используется просверленный вдоль оси болт. В результате получится подобие экструдера для проволоки. На входе штуцера одевается кембрик, усиленный пружиной (для жесткости).

Штанги, на которых закреплены ролики, также подпружиниваются. Сила прижима устанавливается с помощью болта, расположенного снизу, к которому крепится пружина.

Совет! Если у вас по каким-либо причинам нет возможности изготовить механизм для протяжки проволоки своими руками, то его можно купить в Китае. В продаже имеются механизмы на 12 В и на 24 В. Данном случае, поскольку используется БП от компьютера, потребуется устройство с питанием от 12 В.

Основу для закрепления бобины можно изготовить из небольшого куска фанеры или текстолита и обрезка пластиковой трубы подходящего диаметра.

Далее, все компоненты нужно аккуратно разместить в корпусе.

Схема управления механикой

Чтобы добиться хорошего качества шва при сварке, необходимо обеспечить подачу проволоки с определенной и постоянной скоростью. Поскольку за скорость подачи оснастки отвечает двигатель от стеклоочистителя, то необходимо устройство, способное изменять скорость вращения его якоря. Для этого подойдет уже готовое решение, которое также можно приобрести в Китае, и называется оно ШИМ-контроллер.

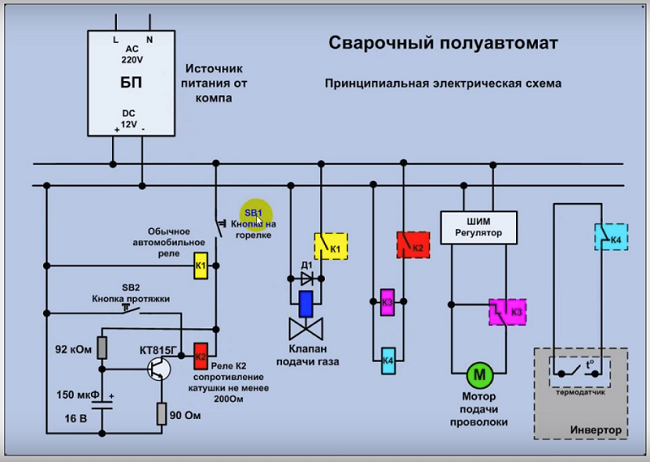

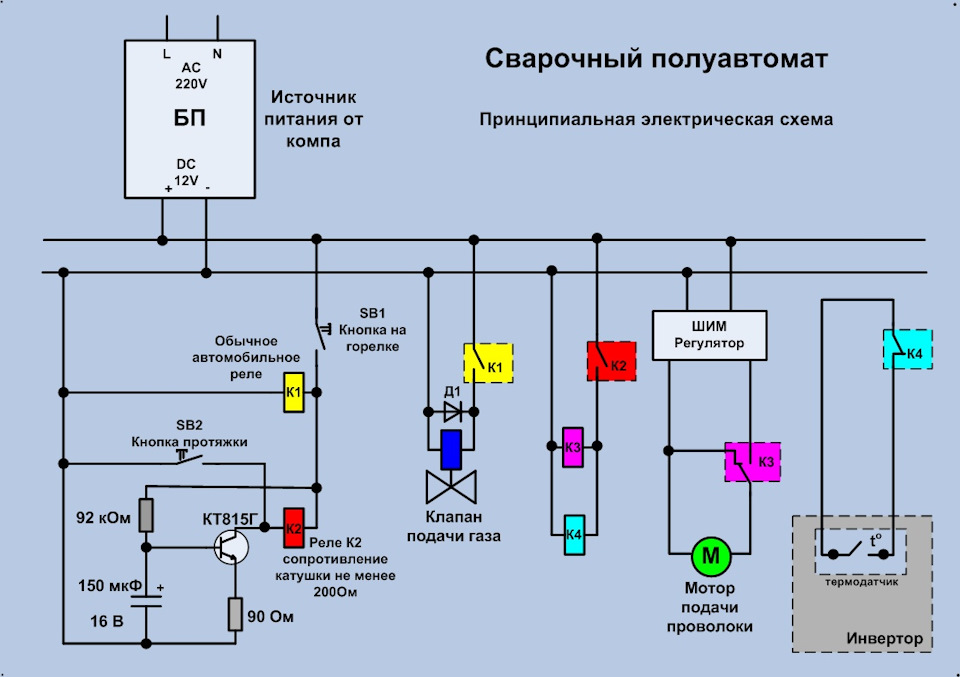

Ниже приведена схема, из которой становится понятно, как подсоединяется контроллер оборотов к двигателю. Регулятор контроллера с цифровым табло выводится на переднюю панель корпуса.

Далее, нужно установить реле, управляющее газовым клапаном. Оно же будет управлять и запуском двигателя. Все данные элементы должны активироваться при нажатии кнопки пуска, расположенной на рукоятке горелки. При этом подача газа в место сварки должна быть с опережением (примерно на 2-3 сек) начала подачи проволоки. В противном случае дуга зажжется в окружении атмосферного воздуха, а не в среде защитного газа, в результате чего электродная проволока расплавится.

Реле задержки для самодельного полуавтомата можно собрать на основе 815-го транзистора и конденсатора. Чтобы получить паузу в 2 секунды, будет достаточно конденсатора на 200-2500 мкФ.

Совет! Поскольку питание идет от компьютерного БП, который выдает напряжение 12 В, вместо самостоятельного изготовления модуля можно использовать автомобильное реле.

Электромагнитный запорный клапан размещается в любом месте, где он не будет мешать работе подвижных узлов, и подсоединяется к цепи согласно схеме. Можно использовать воздушный клапан от ГАЗ 24 или купить специальный, предназначенный для полуавтоматов. Клапан отвечает за автоматическую подачу защитного газа на горелку. Включается он после нажатия на кнопку пуска, расположенную на горелке полуавтомата. Наличие этого элемента значительно экономит расход газа.

Далее, после установки всех узлов в корпус, приставка к инвертору для полуавтоматической сварки будет готова к работе.

Но как уже было отмечено, для полноценной работы полуавтомата вольтамперные характеристики (ВАХ) инвертора не подходят. Поэтому, чтобы приставка полуавтомат работала в паре с инвертором, в его электрическую схему требуется внести небольшие изменения.

Изменение ВАХ инвертора

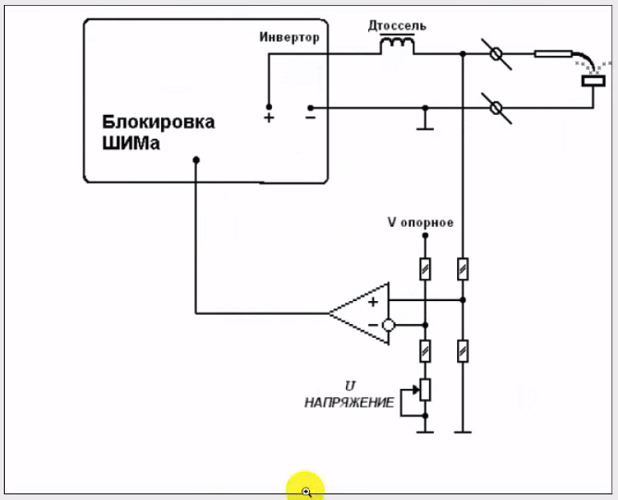

Чтобы изменить ВАХ инвертора, существует множество схем, но самый простой способ сделать это заключается в следующем:

- соберите устройство с использованием дросселя от лампы дневного света по схеме, приведенной ниже;

- для подключения собранного устройства потребуется собрать еще один блок по следующей схеме;

- чтобы на инверторе не срабатывал датчик перегрева, к нему необходимо припаять (параллельно) оптрон, как показано на следующей схеме.

Но если управление сварочным током в инверторе происходит с помощью шунта, то можно собрать простую схему из трех резисторов и переключателя режимов, как показано ниже.

В итоге, переделка сварочного инвертора в полуавтомат обойдется в 3 раза дешевле уже готового агрегата. Но конечно же, для самостоятельной сборки аппарата потребуется иметь определенные знания в радиоделе.

Как сделать индукционную печь и котел отопления из инвертора

Использование индукционных катушек вместо традиционных ТЭН в отопительном оборудовании позволило значительно увеличить КПД агрегатов при меньшем потреблении электроэнергии. Индукционные нагреватели появились в продаже относительно недавно, к тому же по достаточно высоким ценам. Поэтому народные умельцы не оставили эту тему без внимания и придумали, как сделать индукционный нагреватель из сварочного инвертора.

Преимущества индукционного нагревателя

Индукционные нагреватели с каждым днем набирают популярность у потребителя благодаря следующим достоинствам:

- высокий показатель КПД;

- агрегат работает практически бесшумно;

- индукционные котлы и нагреватели считаются достаточно безопасными в сравнении с газовым оборудованием;

- нагреватель работает полностью в автоматическом режиме;

- оборудование не требует постоянного обслуживания;

- благодаря герметичности аппарат, исключаются протечки;

- из-за вибраций электромагнитного поля образование накипи становится невозможным.

Также к преимуществам данного типа нагревателя можно отнести простоту его конструкции и доступность материалов для сборки аппарата своими руками.

Схема работы индукционного нагревателя

Нагреватель индукторного типа содержит следующие элементы.

- Генератор тока. Благодаря данному модулю переменный ток бытовой электросети преобразуется в высокочастотный.

- Индуктор. Изготавливается из медной проволоки, скрученной в виде катушки, для образования магнитного поля.

- Нагревательный элемент. Представляет собой металлическую трубу, размещенную внутри индуктора.

Все перечисленные элементы, взаимодействуя между собой, работают по следующему принципу. Выработанный генератором высокочастотный ток поступает на катушку индуктора, изготовленную из медного проводника. Ток высокой частоты преобразуется индуктором в электромагнитное поле. Далее, металлическая труба, находящаяся внутри индуктора, разогревается благодаря воздействию на нее вихревых потоков, возникающих в катушке. Теплоноситель (вода), проходящий через нагреватель, забирает тепловую энергию и переносит ее в отопительную систему. Также теплоноситель выступает в роли охладителя нагревательного элемента, что продляет “жизнь” отопительному котлу.

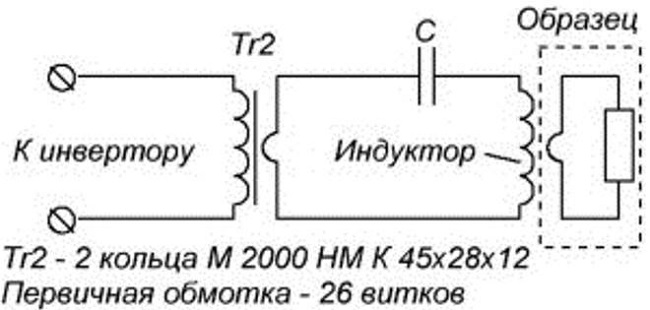

Ниже предоставлена электрическая схема индукционного нагревателя.

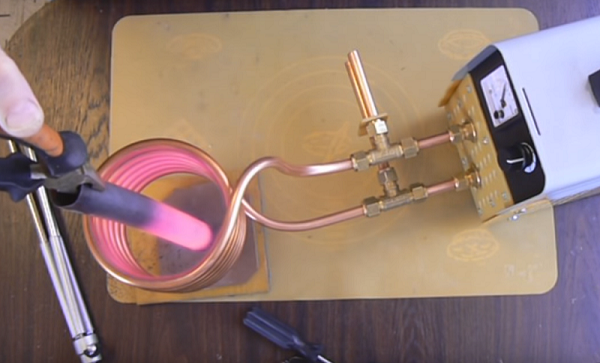

На следующем фото показано, как работает индукционный нагреватель металла.

Важно! Если прикоснуться разогреваемой деталью к двум виткам индуктора, то произойдет межвитковое замыкание, от которого мгновенно выгорят транзисторы.

Сборка и монтаж системы

Подключать индуктор к клеммам сварочного аппарата, предназначенным для подсоединения сварочных кабелей, нельзя. Если это сделать, то агрегат просто выйдет из строя. Чтобы приспособить инвертор под работу с индукционным нагревателем, потребуется достаточно сложная переделка аппарата, требующая, в первую очередь, знаний в радиоэлектронике.

В двух словах, эта переделка выглядит так: катушку, а именно ее первичную обмотку, требуется подсоединить после преобразователя высокой частоты инвертора вместо встроенной индукционной катушки последнего. Кроме этого, потребуется удалить диодный мост и спаять конденсаторный блок.

Как происходит переделка сварочного инвертора в индукционный нагреватель, можно узнать из этого видео.

Индукционная печь для металла

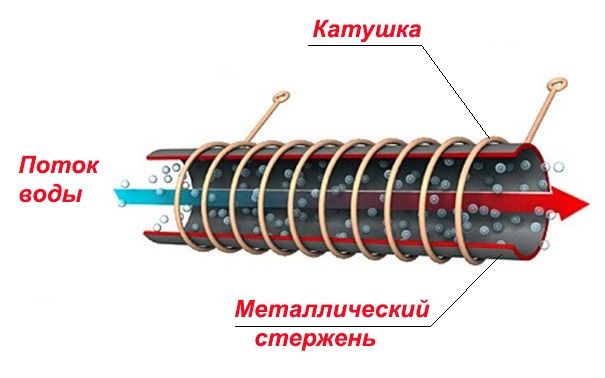

Чтобы сделать индукционный нагреватель из сварочного инвертора, потребуются следующие материалы.

- Инверторный сварочный аппарат. Хорошо, если в агрегате будет реализована функция плавной регулировки тока.

- Медная трубка диаметром около 8 мм и длиной, достаточной, чтобы сделать 7 витков вокруг заготовки 4-5 см в диаметре. Кроме этого, после витков должны остаться свободные концы трубки длиной около 25 см.

Для сборки печи выполните следующие действия.

- Подберите какую-либо деталь диаметром 4-5 см, которая будет служить шаблоном для наматывания катушки из медной трубки. Это может быть деревянная круглая деталь, металлическая или пластиковая труба.

- Возьмите медную трубку и заклепайте один ее конец молотком.

- Плотно заполните трубку сухим песком и заклепайте второй ее конец. Песок не даст трубке сломаться при скручивании.

- Сделайте 7 витков трубки вокруг шаблона, после чего спилите ее концы и высыпьте песок.

- Подсоедините получившуюся катушку к переделанному инвертору.

Совет! Если предполагается, что индукционная печь будет работать длительное время на большой мощности, то к трубке рекомендуется подвести водяное охлаждение.

Индукционный нагреватель для воды

Для сборки отопительного котла потребуются следующие конструктивные элементы.

- Инвертор. Аппарат выбирается такой мощности, какая нужна для отопительного котла.

- Толстостенная труба (пластиковая), можно марки PN Ее длина должна быть 40-50 см. Сквозь нее будет проходить теплоноситель (вода). Внутренний диаметр трубы должен быть не меньше 5 см. В таком случае наружный диаметр будет равняться 7,5 см. Если внутренний диаметр будет меньше, то и производительность котла буде невысокой.

- Стальная проволока. Также можно взять пруток из металла диаметром 6-7 мм. Из проволоки или прутка нарезаются небольшие куски (4-5 мм). Эти отрезки будут выполнять роль теплообменника (сердечника) индуктора. Вместо стальных отрезков можно использовать цельнометаллическую трубку меньшего диаметра или стальной шнек.

- Палочки или стержни из текстолита, на которые будет наматываться индукционная катушка. Применение текстолита убережет трубу от нагретой катушки, поскольку данный материал устойчив к высоким температурам.

- Изолированный кабель сечением 1,5 мм 2 и длиной 10-10,5 метров. Изоляция кабеля должна быть волокнистой, эмалевой, стекловолоконной или асбестовой.

Совет! Вместо стальной проволоки допускается использовать металлическую губку из нержавейки. Но перед покупкой их проверяют магнитом: если мочалка притягивается магнитом, то ее можно использовать в качестве нагревателя.

Индукционный котел отопления собирается по следующему алгоритму. Заполните корпус теплообменника изделиями из металла, о которых говорилось выше. На конце трубы, служащей корпусом, припаяйте переходники, подходящие по диаметру к трубам отопительного контура.

При необходимости, к переходникам можно припаять уголки. Также следует припаять муфты-американки. Благодаря им нагреватель будет легко демонтировать, для проведения ремонта или профилактического осмотра.

На следующем этапе на корпус теплообменника необходимо наклеить текстолитовые полоски, на которые будет наматываться катушка. Также следует сделать из того же текстолита пару стоек высотой 12-15 мм. На них будут расположены контакты для подключения нагревателя к переделанному инвертору.

Поверх полосок из текстолита намотайте катушку. Между витками должно быть расстояние не менее 3 мм. Намотка должна состоять из 90 витков проводника. Концы кабеля необходимо закрепить на ранее подготовленных стойках.

Вся конструкция помещается в кожух, который в целях безопасности будет выполнять роль изоляции. Для кожуха подойдет пластиковая труба диаметром большим, чем катушка. В защитном кожухе необходимо сделать 2 отверстия для вывода электрического кабеля. В торцы трубы можно установить заглушки, после чего в них следует проделать отверстия под патрубки. Через последние котел будет подсоединяться к отопительной магистрали.

Важно! Испытывать нагреватель можно лишь после заполнение его водой. Если включить его “на сухую”, то пластиковая труба расплавится, и придется собирать нагреватель заново.

Далее, котел врезается в систему отопления по схеме, приведенной ниже.

Схема подключения состоит из следующих элементов.

- Источник высокочастотного тока. В данном случае – это видоизмененный инвертор.

- Индукционный нагреватель.

- Элементы безопасности. В эту группу могут входить: термометр, предохранительный клапан, манометр и т.д.

- Шаровые краны. Используются для слива или заправки системы водой, а также для перекрытия подачи воды на определенном участке контура.

- Циркуляционный насос. Благодаря ему вода сможет двигаться по отопительной системе.

- Фильтр. Применяется для очистки теплоносителя от механических загрязнений. Благодаря очистке воды продлевается срок службы всего оборудования.

- Расширительный бачок мембранного типа. Применяется для компенсации теплового расширения воды.

- Радиатор отопления. Для индукционного отопления лучше использовать либо алюминиевые радиаторы, либо биметаллические, поскольку они при небольших габаритах имеют высокую теплоотдачу.

- Шланг, через который можно заполнять систему либо сливать из нее теплоноситель.

Как видно из вышеописанного метода, самостоятельно изготовить индукционный нагреватель вполне возможно. Но лучше покупного он не будет. Даже если вы обладаете необходимыми знаниями в электротехнике, следует задуматься, насколько будет безопасной эксплуатация такого аппарата, поскольку он не оборудован ни специальными датчиками, ни блоком контроля. Поэтому рекомендуется отдать предпочтение готовому оборудованию, изготовленному в заводских условиях.

Обзор сварочного полуавтомата Своими руками. Финал.

Представляю Вам финальную версию своего сварочного полуавтомата или как сделать полуавтомат из сварочного инвертора ММА (сварка штучными электродами).

В настоящий момент очень распространены инверторные сварочные аппараты ММА (для сварки штучными электродами), они выдают постоянный ток, мало весят и имеют хороший кпд, по сравнению с трансформаторами, и имеют вполне доступные цены. Так же существуют инверторные полуавтоматы MIG/MAG, они имеют те же плюсы кроме одного это цена, исходя из этого я задумался как из обычного инверторного сварочника сделать полуавтомат.

Начало проекта постройки полуавтоматического сварочного аппарата, а точнее приставка к инвертору, чтобы инвертор можно было использовать в режиме полуавтомата.

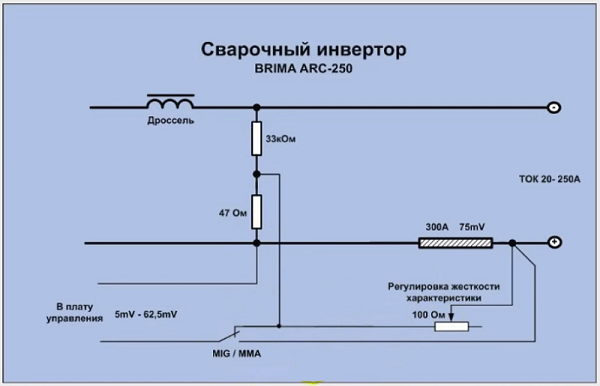

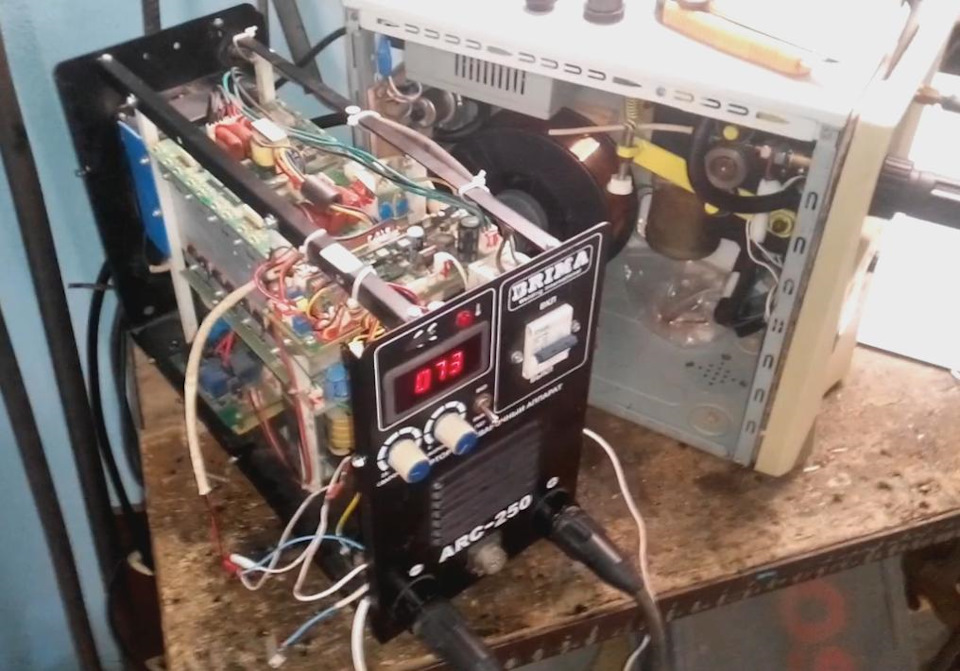

В нашем случае хороший сварочный инвертор BRIMA ARC-250

Цель сделать возможность использовать инвертор ММА в режиме полуавтомат используя подручные материалы с минимальным бюджетом.

1) Для начало мы не изобретая велосипед преобрели рукав с евро разъёмом: Горелка ЕВРО MB15AK Jingweitip 180А 3м ЦИКЛОН.

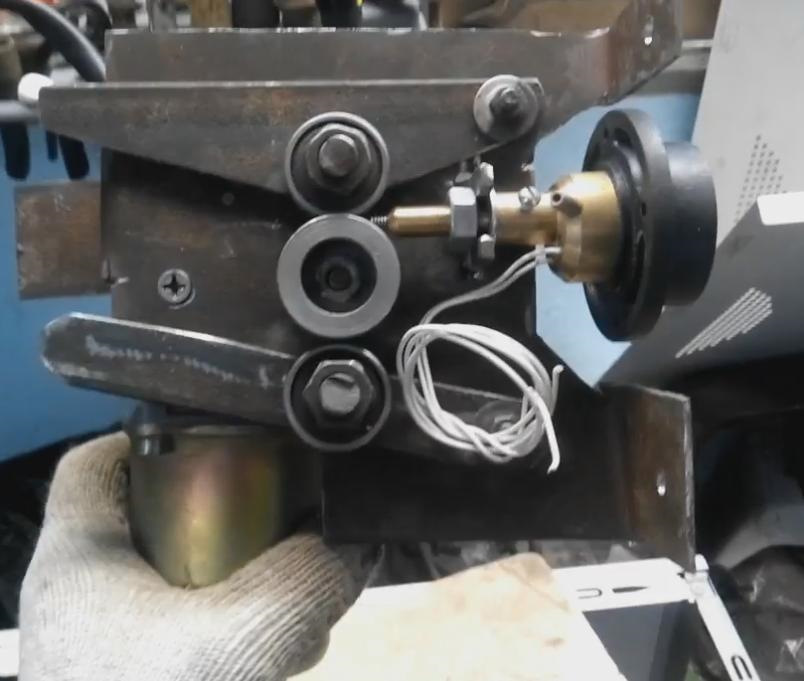

2) Одним из основных элементов ПА является лентопротяжка, за основы мы взяли моторчик от дворников от какого то ведра, также нам понадобились пору подшипников и евро разъём для подключения рукава.

после того как я собрал свою лентопротяжка случайно наткнулся на алиэкспресс на уже готовый вариант и не сильно дорогой.

3) В качестве корпуса для нашей приставки к инвертору мы взяли корпус от древнего компа и благополучно всё в него запихали.

получилось довольно аккуратно)))

Далее собираем электрику нашего устройства.

Для управления скоростью подачи используем ШИМ-контроллер заказанный с алиэкспресс.

Вот и всё приставка для инвертора готова!)))

Далее начинается самое интересное. Как известно вольт-амперная характеристика (ВАХ) у аппаратов ММА и ПА(MIG/MAG) отличаются, у аппаратов для ручной сварки ММА ВАХ имеет падающий вид т.е. аппарат поддерживает постоянный ТОК!, а у аппаратов ПА (MIG/MAG) ВАХ имеет жёсткий вид т.е. аппарат поддерживает постоянное напряжение. Сколько я не искал не где в инете нет информации как можно переделать обычный аппарат для сварки штучными электродами в ПА, но немного разобравшись в данном вопросе оказалось не всё так сложно…

теперь у нашего инвертора есть возможность переключения с режима сварки штучными электродами на режим ПА.

В итоги получилась как то так:

Поскольку я сварщик "дипломированный" короче рукожопый прошу не судить строго за шов и качество сварки, но тем не менее аппарат со своей задачей справляется и варит хоть тонкий (фальгу) хоть толстый металл.

Также все можно глянуть на видео:

ИТОГО: Мы собрали приставку и инвертору ММА, для работы в режиме ПА.

ПРИМЕРНАЯ ЦЕНА ВОПРОСА:

Горелка — 2500руб

Евро разъём — 1000руб

ШИМ контроллер- 500руб

Подшипники — 100руб

Электро разъём — 300руб

Мелочи — 100руб

Старый хлам — бесплатно)))

ИТОГО примерно : 4500руб.

Читайте также: