Плазменная сварка электрошлаковая сварка

Под термином «сварка плавлением» подразумевается термический процесс, проводимый способом оплавления соединяемых поверхностей без их сжатия с добавлением расплавленного присадочного металла (вводится при необходимости в сварочную ванну к основному металлу).

Сварка подходит для всех металлов и сплавов, включая те, которые при нагреве сразу принимают жидкое состояние (бронза, сплавы литейные магния и алюминия, чугун). Можно использовать для соединения неметаллических материалов – керамики, стекла, графита.

ГОСТы

Термины, определения, требования и другие сведения, касающиеся сварки плавлением, прописаны в ГОСТах, которые обязательны к выполнению. Перечень некоторых стандартов:

Виды и характеристика

Сварка плавлением относится к термическому классу и включает формы, выполняемые с применением тепловой энергии.

В зависимости от источника нагрева существуют следующие виды:

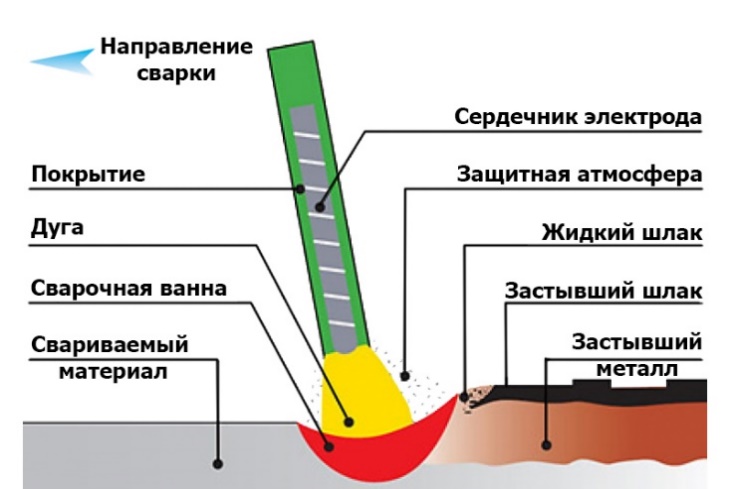

Дуговая

Электродуговая сварка – распространенный вид. Применяется в быту, мелкомасштабном производстве, промышленности. Ее действие основано на получении тепла с помощью дугового разряда, который возникает между электродом и свариваемым металлом. Источник энергии – постоянный или переменный ток.

Под воздействием тепла торец электрода и кромки соединяемых деталей расплавляются, образуется сварочная ванна, некоторое время находящаяся в расплавленном состоянии. Сварное соединение образуется после затвердевания металла.

Виды дуговой сварки зависят от факторов:

- типа дуги – прямого действия (зависимая) или косвенного действия (независимая);

- степени механизации процесса — ручная, полуавтоматическая, автоматическая;

- вида тока и полярности — постоянный ток прямой (на электроде – минус) или обратной (на электроде – плюс) полярности или переменный ток;

- степени защиты участка проводимых работ от атмосферного воздействия – без защиты (голый или со стабилизирующим покрытием электрод), с защитой (шлаковой, шлакогазовой, газовой, комбинированной);

- свойств электрода – сварка плавящимся или неплавящимся электродом.

Плавящимся электродом

Является разновидностью дуговой сварки, при которой электрод расплавляется и служит присадочным материалом. Образование сварного шва происходит в результате расплавления электрода и кромок металла.

Плавящиеся электроды бывают медными, стальными, алюминиевыми.

Неплавящимся электродом

Это процесс, выполняемый с использованием не расплавляющегося во время сварки электрода. Заполнение шва происходит металлом свариваемых деталей. Неплавящиеся электроды представляют собой стержни из электропроводящего материала (угольный, вольфрамовый или графитовый).

Действие требует введения в сварочную ванну присадочной проволоки. При работе с химически активными металлами используют сварку в защитных газах (аргон, гелий, их смесь). Способ находит применение в нефтеперерабатывающей, химической, пищевой, теплоэнергетической, автомобилестроительной сферах. Подходит для соединения цветных металлов и наплавки твердых сплавов.

Электрошлаковая

Источником нагрева служит тепло, которое выделяется в жидкой ванне при прохождении электрического тока через расплавленный шлак (флюс).

Принцип действия заключается в прохождении электрического тока по электроду, расплавленному шлаку, основному металлу. Этим обеспечивается расплавление базисного и присадочного металлов и специального флюса, постоянно поступающего в ванну.

- по виду электрода (проволочный, пластинчатый, плавящийся мундштук);

- по числу электродов (одно-, двух-, многоэлектродная);

- по наличию колебаний электрода (без колебаний, с колебаниями).

Электрошлаковый способ сваривания применяют при соединении деталей, имеющих толщину 15-600 мм.

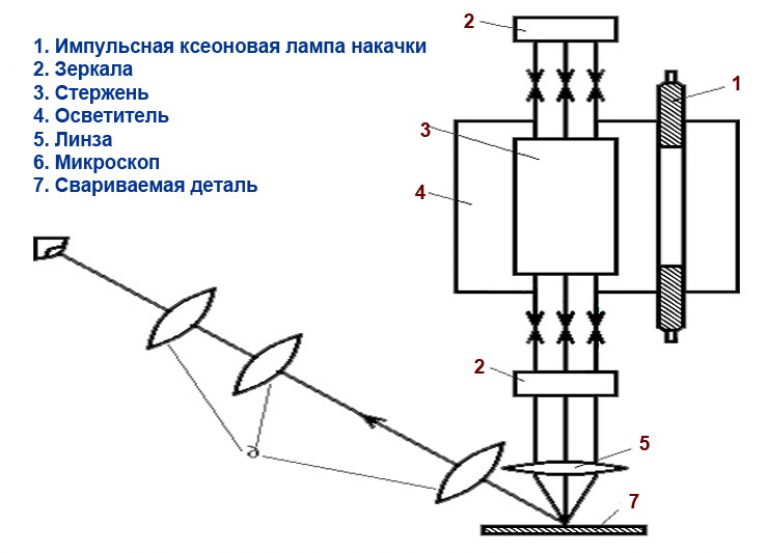

Лазерная

Для нагрева используется энергия излучения лазера. Процесс состоит в расплавлении кромок металла лазерным лучом. Его образование происходит от источника света, получаемого вследствие излучения фотонов возбужденными атомами.

Поток лазерного излучения направляется в фокусирующую систему, превращается в пучок меньшего размера и отправляется на свариваемые детали. Луч проникает в материал, поглощается, нагревает его и расплавляет, в результате чего формируется сварной шов.

Применяется для соединения нержавеющей стали, титана, алюминия, элементов автомобилей, в радиоэлектронике, электронной технике. Точечная сварка — при ремонте оправ очков, ювелирных украшений.

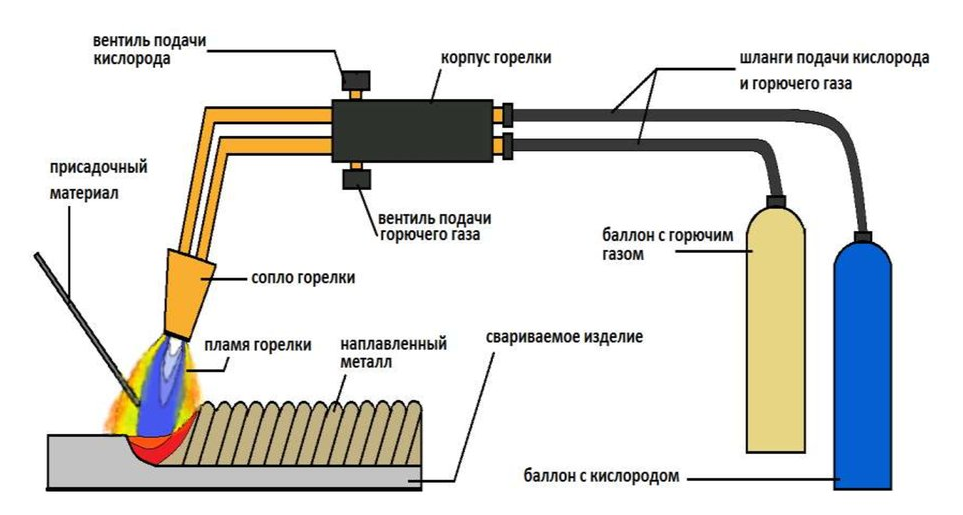

Газовая

Источник нагрева — тепло пламени газов, сжигаемых в кислороде, с использованием горелки. Выделяемое тепло оплавляет поверхность свариваемых деталей и присадочный материал, образуя сварочную ванну – металл шва в жидком состоянии.

Виды горючих веществ, смешиваемых с кислородом:

Благодаря медленному и плавному нагреву металла, газовую сварку применяют для соединения деталей из чугуна, цветных металлов, инструментальной стали. Используют для твердой пайки, наплавочных и ремонтных работ.

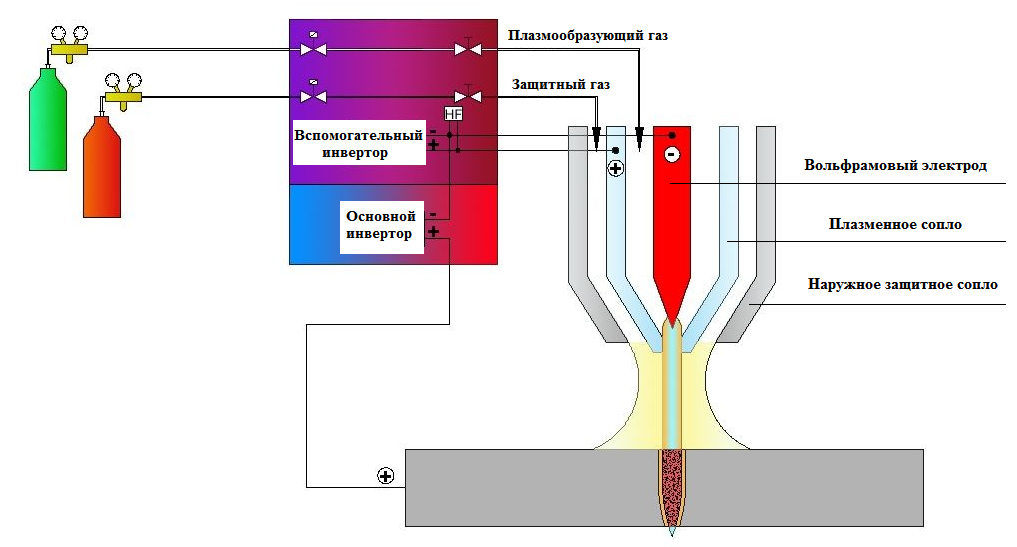

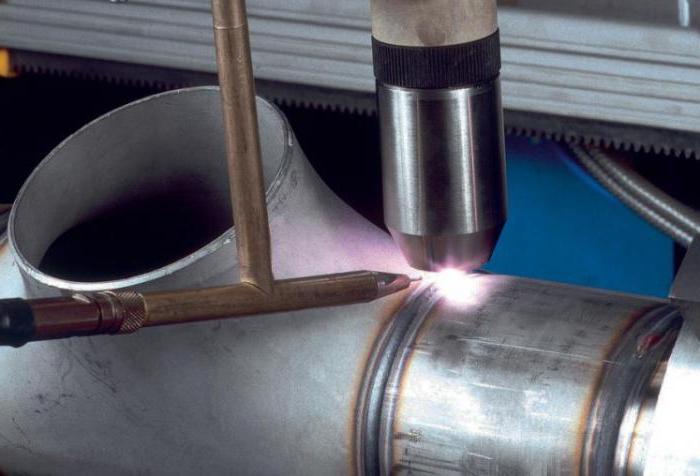

Плазменная

Нагрев осуществляется с помощью сжатой дуги. Энергоносителем служит электрический разряд. Источник нагрева – плазма, высокотемпературный ионизирующийся газ. Для самопроизвольной ионизации необходима температура более 5500° С.

Принцип действия плазменной сварки основан на процессе расплавления металла потоком плазмы, генерируемым сжатой дугой, расположенной в плазмотроне. Дуга обдувается газом, который нагревается и ионизируется. В результате заряженные частицы газа превращаются в направленный поток плазмы, который выдувается соплом плазмотрона.

Применяют в приборостроении, авиационной промышленности, для соединения молибдена, вольфрама, сплавов никеля, нержавеющих сталей.

Благодаря глубокому проплавлению металла, возможна сварка листовых металлов с толщиной до 9 мм.

Электронно-лучевая

Источник нагрева – энергия ускоренных электронов сфокусированного электронного луча, который формируется электронной пушкой. Процесс сварки проводится в вакуумной камере с помощью электронного луча.

Плавление металла происходит вследствие энергии, полученной в результате интенсивной бомбардировки быстро передвигающимися в вакууме электронами места сварки. Кинетическая энергия электронов после их удара о поверхность деталей превращается в тепловую. Металл плавится, и образуется сварочный шов.

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Характеристика и применение электрошлаковой сварки. Методы, технология, достоинства и недостатки

Электрошлаковая сварка относится к термическому классу и является видом сварки плавления. Источник нагрева – теплота, выделяющаяся при прохождении энергоносителя в шлаковой ванне.

Рабочий процесс протекает в вертикальной плоскости и заключается в прохождении сварочной цепи электрического тока по электроду, основному металлу и жидкому шлаку. Происходит расплавление основного металла, присадочного материала за счет тепла от нагретой шлаковой ванны.

Классифицируют электрошлаковую сварку по виду, числу электродов и наличию колебаний электрода.

Требования, технические условия, типы соединений и другая информация, относящаяся к электрошлаковой сварке, содержится в ГОСТах, обязательных для выполнения. Некоторые стандарты:

- Процессы сварки: ГОСТ 30482-97 – правила технологического процесса проведения работ проволочным электродом или плавящимся мундштуком низколегированных и углеродистых сталей.

- Сварочные материалы: ГОСТ 9087-81, ГОСТ 30756-2001 – технические условия на флюсы сварочные плавленые для электрошлаковой сварки и технологий.

- Сварные соединения: ГОСТ 15164-78 – типы, элементы, размеры.

Где применяется

Основная область применения – тяжелое машиностроение.

- соединение толстостенных листов и деталей (бронекорпусов кораблей, валов гидравлических турбин, станин мощных прессов и прокатных станов, брони танков, барабанов котлов высокого давления);

- сварка металлов, имеющих разный химический состав;

- сооружение кожухов домен;

- производство сварно-кованых и сварно-литых конструкций;

- изготовление металлургического оборудования, толстостенных цилиндров.

Метод также применяют для сварки металла небольшой толщины (14-30 мм), например, монтажных стыков корпусов судов на стапеле.

Способы сваривания

Методы электрошлаковой сварки зависят от типа применяемых электродов и подразделяются:

С помощью электродных проволок

Процесс выполняется с применением проволочного электрода с диаметром сечения 2-3 мм без поперечных колебаний.

Скорость подачи проволоки в шлаковую ванну должна быть постоянной. Метод применяется при сварке металла толщиной до 50 мм.

Для сваривания металла большей толщины используется несколько электродных проволок. Электроды перемещаются возвратно-поступательным способом в перпендикулярном направлении к продольной оси свариваемого шва.

Использование электродов большого сечения

Применяют стержни и пластины круглого, квадратного или другого сечения. Размеры и количество электродов зависят от размеров соединяемых деталей, формы и величины завариваемых отверстий и полостей.

Способ преимущественно используется при большой толщине свариваемых элементов и высоте шва до 1 м.

Пластинчатый электрод по мере его оплавления опускается в шлаковую ванну, глубина которой составляет 20-25 мм. Образование шва происходит в результате соединения расплавления основного металла с расплавленным материалом пластин.

Применение плавящегося мундштука

Метод соединяет в себе сварку электродными проволоками и электродов большого сечения. В зазор между соединяемыми деталями устанавливается неподвижно стальная пластина (мундштук). Она имеет трубки или пазы, через которые пропускаются электродные проволоки.

Мундштук в процессе сварки остается неподвижным. В шлаковую ванну подаются электродные проволоки, которые расплавляются и заполняют зазор между соединяемыми элементами. Одновременно с проволокой происходит оплавление той части мундштука, которая находится в шлаковой ванне.

Механизм электрошлаковой сварки

Размер мундштука и количество проволок выбираются в соответствии с размерами свариваемых деталей. Этот метод применяют при соединении элементов со сложным сечением и небольшой высотой швов. Плавящийся мундштук изготавливают с сечением такой же формы, как у соединяемых частей.

Технология сварки

Свариваемые детали устанавливают вертикально, оставляя достаточный зазор между кромками. Формирование металла шва происходит принудительно. В зону сварки подается проволочный электрод или стальная пластина (стержень) и флюс. Между проволокой и металлом в начале процесса горит дуга. После образования достаточного слоя жидкого флюса (шлаковой ванны) дуга гаснет, и прохождение электрического тока происходит только через флюс. Выделяющееся тепло способствует дальнейшему расплавлению флюса, проволочного электрода и кромок свариваемых материалов. Расплавленный металл образует сварочную ванну, стекая на дно шлаковой ванны.

Сварочная головка вместе с медными ползунами-кристаллизаторами перемещается по соединяемым деталям снизу вверх, удерживая их. Ползуны, формующие металл шва, охлаждаются через каналы, по которым циркулирует вода. Цель – обеспечение нормального формирования шва и предотвращение вытекания из плавильного пространства жидкого шлака и металла. По мере заполнения зазора пластины ползуна перемещаются вверх. Металл ванны охлаждается, происходит кристаллизация и образование сварного шва по всей высоте кромок соединяемых материалов.

Оборудование

Метод требует применения оборудования – сварочных аппаратов автоматического и полуавтоматического типа, станков и установок.

Разновидности сварки

Способы образования монолитного соединения при сварке плавлением и давлением различны. Это определяет подход к выбору того или иного способа сварки при изготовлении сварных конструкций.

Процесс соединения металлов плавлением берет за основу образование общих межатомных связей у соединяемых деталей за счет смены их агрегатного состояния в результате нагрева. После этого происходит обратная кристаллизация сварочной ванны. До сих пор данная группа методов остается распространенной, благодаря высокому качеству соединения, а также доступности и относительно малой ресурсоемкости процесса.

Дуговая сварка

Электродуговая сварка эффективно используется уже более ста лет. Суть процесса лежит в образовании высоковольтного электрического разряда между поверхностью металла и сварочным электродом – дуги. Материалом дуги при этом является плазма, электрическое сопротивление которой крайне велико. Ток поддерживает постоянную температуру плазмы, а она, в свою очередь, нагревает поверхности, с которыми контактирует. В зависимости от технологии электродуговой сварки выделяют:

- ручную и механизированную сварку;

- сварку неплавящимся и плавящимся электродом;

- сварку без флюса и с флюсом;

- атмосферную сварку и сварку в среде защитных газов.

Такое изобилие подвидов электродугового процесса обусловлено поиском способов повышения качества шва путем снижения уровня воздействий на него внешних факторов: естественных теплопотерь, химических реакций от веществ, взаимодействующих с металлом в сварочной ванне и др.

Газопламенная сварка

Источником тепла при пламенной сварке служит высокотемпературное газовое пламя, образующееся в горелке при сжигании рабочей смеси. В состав смеси обязательно входят кислород и горючее вещество, роль которого могут играть:

- газ (ацетилен, пропан, бутан, водород);

- смесь газов (метилацетилен-алленовая фракция, блаугаз);

- горючая жидкость (керосин, бензин, бензол) и др.

При этом выделяют три типа пламени: окислительное, нейтральное и восстановительное. От типа пламени зависит содержание углерода в свариваемых чугунах и сталях, смена типов достигается регулированием пропорций смешивания горючего вещества и кислорода.

Главным критерием совершенствования плазменных сварочных процессов сегодня является разработка путей применения газов со сверхвысокой температурой горения. В первую очередь, это дициан (до 4500℃) и ацетилендинитрил (до 5000℃).

Плазменная сварка

Если электродуговая сварка предполагает образование плазменного разряда непосредственно в зоне плавления, то плазменная требует подачи готовой плазмы из внешнего устройства – плазмотрона. Ее образование происходит между электродом и соплом устройства, а концентрация и выброс наружу становятся возможными, благодаря действию электромагнитных полей. Таким образом, данный способ обеспечивает не только плавящее, но и газодинамическое воздействие на металл.

Кроме сварки, плазменный метод нашел широкое распространение в процессах наплавки, напыления и резки металлических изделий.

Например, процесс плазменной резки предполагает направленный нагрев металла струей плазмы с одновременным выдуванием расплавленного вещества из образующихся ванн.

Электрошлаковая сварка

Шлаковый процесс предполагает нагрев зоны соединения металлов теплом шлаковой ванны, которая, в свою очередь, раскаляется электрическим током. В процессе кристаллизации металла шлак играет защитную роль – он препятствует процессам окисления, а также перекрывает доступ водорода к месту стыка, что важно, поскольку именно перенасыщение водородом провоцирует образование трещин при быстром остывании металла. Как и дуговая, электрошлаковая сварка классифицируется по типу электродов. Выделяют:

Возможно одновременное использование нескольких электродов в автоматизированном электрошлаковом процессе, а также применение технологии сварки колеблющимся электродом.

Чаще всего шлаковую сварку используют для соединения элементов толщиной 15-600 мм, например, корпусных деталей кораблей и бронетанковых машин.

Электронно-лучевая сварка

Суть метода состоит в подаче концентрированного луча отрицательно заряженных частиц с катода специального устройства – электронной пушки. Обычно лучевая сварка ведется в вакууме с давлением не более 10 -3 Па, однако, допустим и атмосферный процесс, когда частицы покидают вакуум непосредственно перед свариваемой поверхностью. Среди главных достоинств метода:

- Высокая точность и широкий диапазон изменения пятна нагрева, что дает возможность работать с деталями толщиной от нескольких микрон до нескольких дециметров.

- Возможность формирования сварочной ванны с соотношением глубины к диаметру 20:1 и более.

- Дегазация металла, крайне малая вероятность попадания посторонних веществ в сварочную ванну.

- Возможность сварки тугоплавких и химически активных веществ, например, вольфрама, титана, тантала, никеля, молибдена, циркония, керамики.

К недостаткам технологии, в свою очередь, относят вероятность образования полостей в местах стыка, а также существенные затраты времени и энергии на образование вакуума, необходимого для формирования электронного луча.

Этих недостатков фактически лишена лазерная сварка, действующая по схожему принципу.

Сварка давлением

Если классическая сварка плавлением предполагает образование общей сварочной ванны с последующей кристаллизацией вещества в ней, то сварка давлением добавляет к этому процессу пластичные деформации, получаемые за счет статических или, реже, динамических нагрузок. При этом плавление металла не является обязательным условием, хотя местный нагрев присутствует почти всегда (исключение – холодная сварка).

Диффузионная сварка

Диффузия представляет собой процесс свободного хаотичного перемещения атомов в веществе, интенсивность которого увеличивается при повышении температуры. Обычно диффузионная сварка проводится в вакууме или защитной газовой среде с местным нагревом контактирующих поверхностей до 800℃ или более.

Одним из главных достоинств данного метода является возможность надежного соединения разнородных материалов, зачастую с кардинально разными физико-химическими свойствами.

Так, диффузионная сварка нашла широкое применение при создании многослойных композитных материалов.

Газопрессовая сварка

Газопрессовый метод, как несложно догадаться из названия, представляет собой последовательный нагрев рабочих поверхностей деталей кислородно-газовым пламенем горелки с приложением статичной силы. Эти процессы могут протекать как одновременно, так и последовательно. Последовательный процесс более распространен, он предполагает такой алгоритм действий:

- Заготовки устанавливаются в исходное положение с небольшим зазором.

- С помощью горелки (торцевой, подковообразной или многопламенной) края заготовок оплавляются.

- На заготовки оказывается осевое давление, они совмещаются и свариваются.

Чаще всего газопрессовую сварку применяют для соединения металлопрофиля (полос, стержней, труб и др.), а также железнодорожных рельсов.

Электроконтактная сварка

В промышленном производстве однотипных металлических изделий важно обеспечить высокую скорость, точность и надежность стыков, а потому электроконтактная варка является одним из основных индустриальных методов. Она предполагает сваривание стыков токами низкого напряжения с одновременным сжиманием шва пневматическими или гидравлическими прессами. Выделяют такие виды контактной сварки:

- – заготовки соединяются в одной или нескольких точках; – аналогична точечной, однако, предполагает предварительную подготовку выступов для сварочных точек; – заготовки соединяются рядом точек, перекрывающих друг друга (герметичный шов) или расположенных с небольшими интервалами; – заготовки соединяются по всей поверхности контакта.

Современные универсальные станки для электроконтактной сварки могут работать с заготовками из самых разных металлов, а также с деталями, имеющими сложный профиль. Это делает контактный метод одним из самых распространенных в машиностроительной индустрии.

Холодная сварка

Процесс представляет собой пластичную деформацию заготовок при температуре ниже точки рекристаллизации. За счет значительных механических усилий происходит взаимопроникновение поверхностных слоев металла с образованием стойких межатомных связей. Главная сложность при этом заключается в необходимости полного устранения посторонних веществ, в первую очередь – оксидов и поверхностных пленок. Самыми распространенными типами холодносварных соединений стали такие:

Надежность соединения заготовок холодной сваркой зависит от двух основных факторов: силы сжатия и степени деформации. Если они достаточны, возможно прочное соединение даже разнородных веществ, в том числе чувствительных к нагреву.

Что такое плазменная сварка и какое оборудование применяется

Область применения плазменной сварки обширная. Таким оборудованием варят фольгу и толстый металл. На прилавках появляется оборудование для промышленного и бытового назначения. Иногда плазменную сварку путают с аргоновой. Аппараты внешне схожи. У методов много общего, но есть принципиальные различия. О них пойдет речь.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

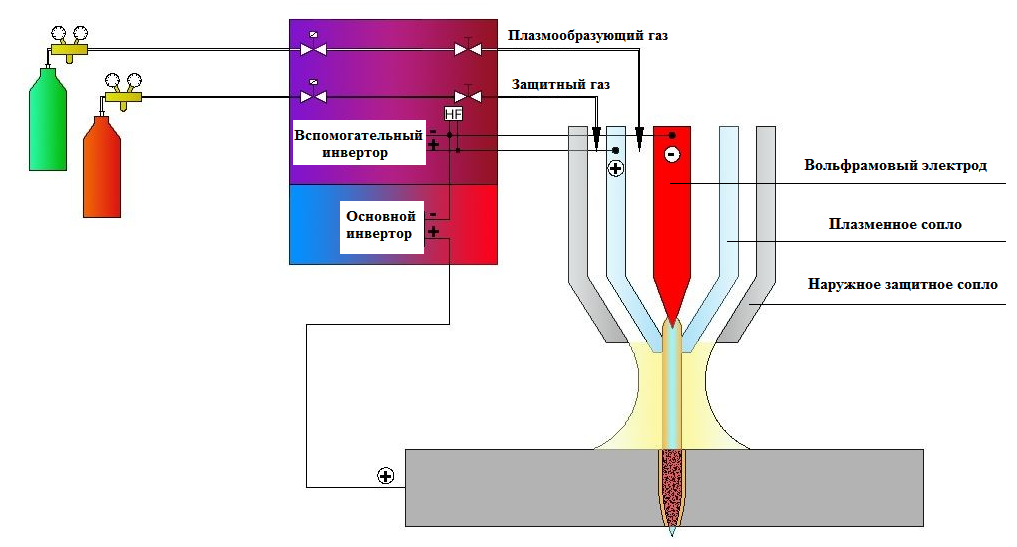

Устройство и принцип работы

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

- микроплазменная проводится на низких токах, проварка неглубокая, металл не повреждается (ей посвящен отдельный раздел);

- сварка на средних токах, до 25А, соединяют детали от 3 мм и выше;

- работа с большим амперажем, до 150 А, способ подходит для варки толстостенных деталей или прошивного сваривания металла.

По механизму воздействия на рабочую зону, выделяют:

- контактную с линейными и прерывистыми швами (всеми разновидностями швов), бывает косвенного и прямого действия;

- импульсную, характеризующуюся большой глубиной прогрева деталей, бывает прямо и обратно полярная;

- точечную – одностороннюю, применяемую для изготовления листовых сэндвичей, правки швов, прихватки деталей.

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

- сначала клемму присоединяют к соплу, чтобы ионизировать проходящий по плазмотрону газ;

- после плазмообразования клемму перебрасывают на свариваемую деталь, происходит пробой дуги на деталь, плазма вырывается из сопла.

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

- воронения – химико-термическая обработка для получения нужного оттенка металла;

- термического оксидирования черных сплавов – образования тугоплавкого диоксида кремния;

- порошкового напыления красителей и защитных составов – создается ровная пленка на поверхности детали;

- закалки – термического упрочнения внутренней структуры сплавов за счет снятия внутренних напряжений.

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Преимущества и недостатки

Основные позитивные моменты плазменного метода:

- доступность – плазмотроном дополняют имеющееся базовое сварочное оборудование;

- из-за высокой температуры в рабочей зоне, под защитной атмосферой образуются однородные по структуре соединения;

- глубина провара контролируется;

- скорость образования швов высокая, снижается объем трудозатрат;

- универсальность – метод применим для любых сплавов, можно варить и резать металл, проводить наплавку порошков.

- стоимость оборудования и работ высокая;

- сложность технологического процесса, необходимы определенные знания и навыки, спецподготовка;

- плазмотрон требует дополнительного ухода, чистки, замены горелки и электрода;

- необходим подвод плазмообразующего газа в плазмотрон;

- нужно охлаждение плазмотрона, чтобы он не выходил из строя;

- большие энергопотери.

Плазменная сварка чаще применяется в промышленных объемах, для индивидуальных работ этот метод слишком затратен.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

- импульсный прямой или обратной полярности;

- разно-полярно импульсный;

- прямой и обратной непрерывной полярности.

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

- устойчивость к вибрациям и ударам из-за однородности молекулярного строения;

- гладкая поверхность, не требующая дополнительной обработки;

- высокая точность, благодаря сфокусированной дуге, удается минимизировать отклонения, так как сварочную ванну в процессе образования шва легко регулировать;

- хорошее сцепление кромок при неглубоком проваре.

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.

Читайте также: